Vol. 39 (Número 53) Año 2018. Pág. 6

Ricardo Andrés GARCÍA-LEÓN 1; Eder FLÓREZ-SOLANO 2; Yurley MEDINA-CÁRDENAS 3

Recibido: 31/05/2018 • Aprobado: 15/07/2018 • Publicado: 11/11/2018

RESUMEN: Actualmente en la región Norte de Santander, específicamente en Ocaña existe solo una empresa que cuenta con la tecnología adecuada en cuanto a tecnificación del proceso productivo de bloques H-10, es por esta razón que surge la iniciativa de estudiar las características físicas de la materia prima con la finalidad de realizar un reconocimiento de las variables actuales que intervienen en el proceso de fabricación, tales como: Procesamiento, proporciones, materiales, componentes, etc. En donde posteriormente se realizarán diferentes estudios tecnológicos a nivel laboratorio con los cuales se podrá optimizar el proceso productivo en lo que concierne a la mezcla de material arcilloso, la cual es considerada como la más crítica. Finalmente, con esta investigación se espera aumentar la rentabilidad de la empresa disminuyendo los desperdicios que actualmente superan el 8% ayudando a una mayor productividad y calidad en las piezas fabricadas, generando un menor costo en la producción. |

ABSTRACT: Currently in the Norte de Santander region, specifically in Ocaña there is only one company that has the appropriate technology in terms of technification production process of blocks H-10, it is for this reason that the initiative to study the physical characteristics of the matter arises premium in order to perform a recognition of current variables that intervene in the manufacturing process, such as: Processing, proportions, materials, components, etc. Later on, different technological studies will be carried out at the laboratory level, with which the production process can be optimized with regard to the mixture of clay material, which is considered to be the most critical. Finally, this research is expected to increase the profitability of the company by decreasing the waste that currently exceeds 8%, helping to increase productivity and quality in the manufactured parts, generating a lower cost in production. |

El sector cerámico en la zona de Norte de Santander es ampliamente utilizado, siendo reconocido no sólo a nivel nacional, sino también internacional. A pesar de esto, en las fábricas de cerámicos de la región hay un amplio desconocimiento de las características y el comportamiento de las materias primas usadas en la fabricación de artículos cerámicos (Gelves & Sánchez, 2009).

La materia prima principal utilizada en la elaboración de productos cerámicos es la arcilla, sobre la que se han realizado varios estudios para conocer a fondo sus propiedades y características y de esta manera elaborar mejores mezclas con el fin de mejorar la calidad del producto final (Afanador, Ibarra, & López, 2013). A través de estudios realizados desde el 2002 se caracterizaron las arcillas en el departamento de Antioquia, Colombia, para identificar las zonas de arcilla con mejor calidad para ser utilizadas como materia prima en la producción de ladrillos, tejas y tubos, además de otros usos (Duitama, Espitia, Mojica, Quintero, & Romero, 2004).

En 2014 (Montoya & Montoya, 2014) realizó una caracterización de los factores de riesgo en los procesos productivos de la producción de las empresas cerámicas para poder mitigar los efectos negativos que afecten la economía de este sector. En Norte de Santander se han adelantado estudios en los que se analizaron las propiedades físicas y químicas de las arcillas, logrando como resultado la identificación de la composición y el comportamiento de cada muestra de las materias primas tomadas (Sánchez, Orozco, & Peñaloza, 2014).

Teniendo en cuenta lo anterior, es importante realizar una caracterización física de las arcillas para garantizar la óptima calidad del producto final y no tener problemas durante las etapas del proceso productivo, en donde se puedan mejorar las utilidades de la empresa siendo esta alternativa un desarrollo social sustentable para las empresas dedicadas a la fabricación de productos cerámicos de la región nortesantandereana.

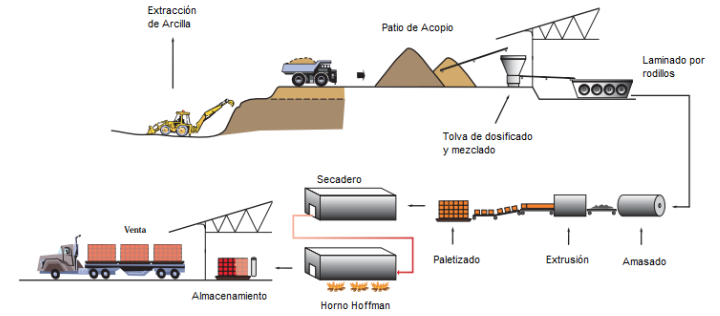

El proceso cerámico se compone principalmente de tres fases, que son; preparación de la pasta cerámica, moldeo de la pieza y cocción. En la primera fase del proceso la preparación, se modifica la composición y la plasticidad adicionando otras arcillas con la finalidad de obtener una pasta cerámica homogénea, luego se moldea según la forma deseada a presión o extrusión. Una vez, se ha obtenido la pieza moldeada se procede al secado controlando la velocidad de evaporación de agua con el fin de evitar defectos en la pieza. Posteriormente, la pieza se sinteriza es decir, se somete al proceso de cocción con el fin disminuir la porosidad, aumentar la densidad y la resistencia mecánica (Figura 1) (Barranzuela, 2014; Jacome, 2015; Muñoz, Muñoz, Mancilla, & Rodríguez, 2007).

Figura 1

Esquema de fabricación del bloque

Fuente: (Rodríguez, 2007)

Los bloques H-10 son aquellos que vienen en presentaciones de seis huecos cuadrados y ocho huecos mixtos y tienen como función soportar cargas uniaxiales. Este tipo de bloques se debe poseer un bajo nivel de absorción de agua que evite dilataciones y fisuras, debido a que generalmente se encuentran expuestos a humedad en el interior o exterior (Figura 2) (Rozo, Sánchez, & Alvarez, 2014).

Figura 2

Bloque H-10

Fuente: (Cormela, 2016; Rozo et al., 2014)

En la fabricación de este tipo de bloques se llevan a cabo tres fases. La primera fase corresponde a la modificación de la composición y plasticidad de la arcilla para obtener una mezcla homogénea, después se le da la forma deseada por extrusión. Luego que se tenga la pieza moldeada, se realiza el secado de forma controlada, esto con el fin de evitar distorsiones o daños en el diseño. Finalmente, se lleva a cocción para minimizar la presencia de poros y así aumentar la densidad y la resistencia mecánica (Barranzuela, 2014; Muñoz et al., 2007).

Las arcillas son materiales naturales repartidos en la superficie de la corteza terrestre y que, en ocasiones al ser mezclados con agua pueden formar masas plásticas a partir de las cuales es factible fabricar productos cerámicos (Linares, Huertas, & Capel, 2008).

La mayoría de las arcillas se encuentran en sedimentos, aunque generalmente no se formen allí. Por tanto, se debe buscar su origen en los procesos externos de los suelos que provocan la alteración y reducción de una roca a sus componentes al entrar en contacto con la atmósfera, conocidos como procesos de meteorización.

Las arcillas generalmente se usan en la fabricación de productos para la construcción, con un equivalente al 90% del total. El 10% restante tienen otros usos como son cauchos, pinturas, arenas de moldeo, agricultura, papel, entre otros productos (García & Suárez, 2004). Las minas que contienen materiales arcillosos en su composición pueden ser clasificadas dependiendo de su mineralogía, composición química, origen geológico, propiedades físicas, utilización industrial, comportamiento geotécnico, entre otras clasificaciones, pero siendo la más común y la más conocida la clasificación mineralógica, entre las que podemos encontrar, según su estructura molecular, arcillas de tipo caolín, illita y montmorillonita (Díaz & Torrecillas, 2002).

En el área nortesantandereana hay una amplia gama de productos que se fabrican a base de arcilla. Colombia, en estos momentos, no es una gran potencia en fabricación industrial de productos basados en esta materia prima, sin importar que en los suelos exista una gran abundancia de arcillas óptimas. Para el caso de Norte de Santander, existe gran variedad de yacimientos naturales; pero a pesar de esto, es un departamento cuya exportación de materiales fabricados de arcilla no superan el 5,7% del total de las exportaciones a nivel regional, representando para la economía del departamento aproximadamente 13,7 millones de dólares a Julio de 2013; y teniendo en cuenta que estas cifras, en relación con materiales para la construcción, sólo se ve reflejada para el municipio de Cúcuta y su área metropolitana, pues es el único municipio que posee PYMES en lo referente a fabricación de materiales arcillosos (Martínez & Aguilar, 2012; Montoya & Montoya, 2014).

En la optimización de los bloques y materiales cerámicos se utilizan tres componentes principales. El principal es la arcilla, ya que su plasticidad facilita la estructura del artículo final; el segundo es el feldespato o alúmina, que cumple la función de fundente; y el tercero es el sílice, que cumple la función de material de relleno y estabilizador (Monteiro & Vieira, 2004).

Desde el punto de vista petrográfico, las arcillas pueden clasificarse según su mineralografía (ricas en caolinita), su quimismo (alto contenido en alúmina), su origen geológico (de tipo sedimentario), sus propiedades físicas (plasticidad, etc.), su utilización industrial (sector refractario, construcción, etc.), entre otros parámetros. Tomando como base la mineralogía, que es una de las principales formas de clasificarlas, las arcillas están contenidas de minerales arcillosos y minerales no arcillosos, que son los que brindan la plasticidad y las propiedades de secado y cocción de los productos finales hechos a base de esta materia prima. Los minerales arcillosos corresponden a los filosilicatos, es decir, los silicatos de aluminio, hierro y magnesio hidratados con estructuras en capas incluyendo a las palygorskitas y las sepiolitas (Díaz & Torrecillas, 2002).

Las arcillas que están englobadas dentro del grupo de yacimientos minerales no metálicos, están divididas como lo indica la figura 3, desde el punto de vista cerámico-geológico. A través de esta clasificación se pretende ubicar todas las arcillas que hay en la naturaleza dentro de su respectivo grupo, y con base en eso, describir su composición y aplicaciones. Las dos ramas principales dentro de las rocas arcillosas son las arcillas comunes y la de los caolines. Las arcillas especiales quedan en un segundo plano ya que no son muy adecuadas para ser empleadas en grandes proporciones, esto debido a algunas de sus propiedades físicas (Díaz & Torrecillas, 2002).

Figura 3

Clasificación de los materiales arcillosos de aplicación cerámica

Fuente: (Díaz & Torrecillas, 2002).

Arcillas comunes. Toda materia prima arcillosa de distribución amplia. Se utiliza en el sector de la construcción y la alfarería gracias a sus propiedades físicas y sus especificaciones químico-mineralógicas no muy exigentes. Posee minerales arcillosos de grupo de las micas (illitas, moscovitas, etc.), y en menor medida caolín, cloritas, esmectitas y hormitas. Los principales usos a los que se destinan estas arcillas son para la industria de la construcción, como ladrillos huecos, tejas y azulejos (Díaz & Torrecillas, 2002).

Arcillas especiales. Este grupo de arcillas no tiene una representatividad amplia en el campo cerámico. Esta clasificación encierra a un conjunto de arcillas comerciales con una mineralogía y propiedades físicas concretas y determinadas. Están compuestas por esmectitas y hormitas, pero con un origen geológico relacionado (Díaz & Torrecillas, 2002).

Caolines. Son las arcillas cerámicas por excelencia por su variedad y por las amplias aplicaciones industriales que tiene. En la clasificación propuesta por el estudio de Díaz Rodríguez y Torrecillas (2002), se han separado dos subgrupos dentro de los caolines:

Los caolines primarios, que son generados a partir de la roca madre original rica en feldespatos y otros silicatos alumínicos. Los factores principales influyentes son el clima, la composición de las rocas primarias, las estructuras geológicas, el relieve del terreno, la hidrogeología del terreno y la edad geológica.

Los caolines secundarios, que constituyen el grupo más grande dentro de los caolines y se originan por la erosión y materiales aportados de distintos orígenes. Los yacimientos de este subgrupo de arcillas están en España, específicamente en la Cordillera Cantábrica y la Cordillera Ibérica.

En la realización de este trabajo se llevó a cabo una investigación de profundidad descriptiva, dado a que la finalidad es detallar las variables que intervienen en la preparación de la mezcla para la fabricación de productos de mampostería para la construcción, el cual consta de un diseño experimental para identificar los efectos que producen las variables estudiadas como lo son la composición de arcilla (Arenas – Limos – Arcillas). El tipo de propósito es básico dado a que hasta el momento no se implementan los resultados de la investigación por las empresas del sector en la región Nortesantandereana.

Por otra parte, el enfoque del proyecto fue de tipo mixta (cualitativa – cuantitativa), teniendo en cuenta que desde lo cualitativo se llevaron a cabo estudios del estado de arte y la literatura concerniente al tema de investigación en libros, trabajos de grado, artículos científicos y demás datos de fuentes bibliográficas confiables.

A nivel cuantitativo como se trató de una investigación de tipo experimental; la recolección de las muestras de arcilla se realizó directamente en las minas de una Ladrillera mediante observación directa. Así mismo, de los resultados de los análisis que se obtuvieron de las muestras se determinaron las variables a estudiar para el planteamiento y puesta en marcha de los estudios experimentales. Además se realizaron ensayos de laboratorio con el fin de determinar las variables que fueron objeto de estudio, para identificar las que tienen mayor repercusión y de esta forma diseñar la mezcla óptima en la fabricación de bloques H-10 (García-León, Acosta, & Flórez, 2015; García-León & Flórez, 2016; García-León, Bolívar, & Flórez, 2016; García-León & Bolívar, 2017).

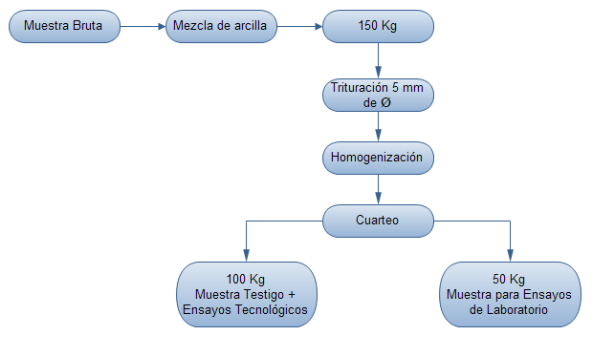

A continuación se puede observar la metodología aplicada para la toma de muestras (Figura 4), teniendo en cuenta la población objeto de estudio:

Figura 4

Metodología de la toma de muestras.

Fuente: Elaboración propia

La toma de las muestras se realizó de tipo canal, en donde se seleccionaron varias vetas de arcilla de una mina utilizadas en la obtención de la mezcla de material cerámico. Se deben tener en cuenta los siguientes pasos para la toma muestras:

En esta etapa de la investigación, se realizaron las pruebas de laboratorio a cinco (5) muestras de suelo de la empresa ladrillera seleccionada teniendo en cuenta en normas locales, nacionales e internacionales, siguiendo las pautas de las guías del laboratorio de suelos de la Universidad Francisco de Paula Santander Ocaña para los ensayos de granulometría por tamizado, hidrómetro y plasticidad. Las normas que rigen los ensayos de granulometría por tamizado e hidrómetro son: Norma Técnica Colombiana NTC 1522, Norma INV E-123-07, Norma INV E-124-07, AASHTO T87-70 y AASHTO T88-70, ASTM D 421-58 y ASTM D 422-63. Para el ensayo de plasticidad se tuvieron en cuenta las siguientes normas: NTC 4630, INV E-125-07 y INV E-126-07.

Este análisis es fundamental para definir la distribución del tamaño de las partículas y la gradación del suelo y para predecir inconvenientes que podrían presentarse en el futuro, teniendo en cuenta la siguiente Tabla 1 para determinar la cantidad de muestra recomendada para el ensayo, como también la Tabla 2 y 3 de la clasificación de suelos según la USCS y la AASHTO:

Tabla 1

Masa de la muestra de acuerdo al tamaño de las partículas.

Diámetro de las partículas más grandes en mm (pulg). |

Peso mínimo de la porción en gramos |

9.5 (3/8’’) |

500 |

19.0 (3/4’’) |

1000 |

25.0 (1’’) |

2000 |

37.5 (1 1/2’’) |

3000 |

50.0 (2’’) |

4000 |

75.0 (3’’) |

5000 |

Fuente: (INVIAS, 2007)

-----

Tabla 2

Clasificación USCS de los suelos.

DIVISIONES PRINCIPALES |

Símbolos del |

NOMBRES TÍPICOS |

||

grupo |

||||

SUELOS DE GRANO GRUESO

Más de la mitad del material retenido en el tamiz número 200 |

GRAVAS

Más de la mitad de la fracción gruesa es retenida por el tamiz número 4 (4,76 mm) |

Gravas limpias (sin o con pocos finos) |

GW |

Gravas, bien graduadas, mezclas grava-arena, pocos finos o sin finos. |

GP |

Gravas mal graduadas, mezclas grava-arena, pocos finos o sin finos. |

|||

Gravas con finos (apreciable cantidad de finos) |

GM |

Gravas limosas, mezclas grava-arena-limo. |

||

GC |

Gravas arcillosas, mezclas grava-arena-arcilla. |

|||

ARENAS

Más de la mitad de la fracción gruesa pasa por el tamiz número 4 (4,76 mm) |

Arenas limpias (pocos o sin finos) |

SW |

Arenas bien graduadas, arenas con grava, pocos finos o sin finos. |

|

SP |

Arenas mal graduadas, arenas con grava, pocos finos o sin finos. |

|||

Arenas con finos (apreciable cantidad de finos) |

SM |

Arenas limosas, mezclas de arena y limo. |

||

SC |

Arenas arcillosas, mezclas arena-arcilla. |

|||

SUELOS DE GRANO FINO

Más de la mitad del material pasa por el tamiz número 200 |

Limos y arcillas:

Límite líquido menor de 50 |

ML |

Limos inorgánicos y arenas muy finas, limos limpios, arenas finas, limosas o arcillosas, o limos arcillosos con ligera plasticidad. |

|

CL |

Arcillas inorgánicas de plasticidad baja a media, arcillas con grava, arcillas arenosas, arcillas limosas. |

|||

OL |

Limos orgánicos y arcillas orgánicas limosas de baja plasticidad. |

|||

Limos y arcillas:

Límite líquido mayor de 50 |

MH |

Limos inorgánicos, suelos arenosos finos o limosos con mica o diatomeas, limos elásticos. |

||

CH |

Arcillas inorgánicas de plasticidad alta. |

|||

OH |

Arcillas orgánicas de plasticidad media a elevada; limos orgánicos. |

|||

Suelos muy orgánicos |

PT |

Turba y otros suelos de alto contenido orgánico. |

||

Fuente: (Bañon, 2012)

-----

Tabla 3

Clasificación según AASHTO para las muestras.

Clasificación general |

Materiales granulares (35% o menos pasa por el tamiz Nº 200 |

Materiales limoso arcilloso (más del 35% pasa el tamiz Nº 200) |

|||||||||

Grupo:

|

A-1 |

A-3 |

A-2 |

A-4 |

A-5 |

A-6 |

A-7 A-7-5 A-7-6 |

||||

A-1-a |

A-1-b |

A-2-4 |

A-2-5 |

A-2-6 |

A-2-7 |

||||||

Porcentaje que pasa: |

|||||||||||

Nº 10 (2mm) |

50 máx. |

- |

- |

- |

- |

||||||

Nº 40 (0,425mm) |

30 máx. |

50 máx. |

51 mín. |

- |

- |

||||||

Nº 200 (0,075mm) |

15 máx. |

25 máx. |

10 máx. |

35 máx. |

36 min. |

||||||

Características de la fracción que pasa por el tamiz Nº 40 |

|||||||||||

Límite líquido |

- |

- |

40 máx. |

41 mín. |

40 máx. |

41 mín. |

40 máx. |

41 mín. |

40 máx. |

41 mín. (2) |

|

Índice de plasticidad |

6 máx. |

NP (1) |

10 máx. |

10 máx. |

11 mín. |

11 mín. |

10 máx. |

10 máx. |

11 mín. |

11 mín. |

|

Constituyentes |

Fragmentos de |

Arena fina |

Grava y arena arcillosa o limosa |

Suelos limosos |

Suelos arcillosos |

||||||

principales |

roca, grava y arena |

||||||||||

Características |

Excelente a bueno |

Pobre a malo |

|||||||||

como subgrado |

|||||||||||

Fuente: (Bañon, 2012)

Los coeficientes de uniformidad y de curvatura se calculan con las siguientes expresiones (Braja, 2001). Estos datos son necesarios para determinar la buena o mala gradación de las partículas del suelo.

Los porcentajes de grava, arena, finos y la clasificación del suelo según el sistema correspondiente como lo es la clasificación AASHTO y SUCS para cada muestra (Bañon, 2012).

Teniendo en cuenta lo anterior, se realizaron los ensayos para cada una de las cinco muestras para determinar dos características de clasificación: según los coeficientes CU y CC, y los porcentajes de grava, arena y finos.

Para que una arena se considere bien gradada, los coeficientes de uniformidad y de curvatura deben estar entre los rangos CU > 6 y 1 < CC < 3. Además, para que una grava se considere bien gradada, los coeficientes de uniformidad y de curvatura deben estar entre los siguientes rangos CU > 4 y 1 < CC < 3.

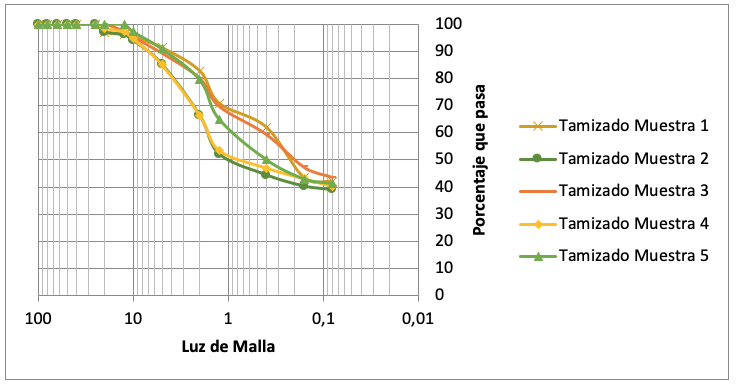

A continuación en la Figura 5, se detallan los resultados de laboratorio para cada una de las muestras analizadas:

Figura 5

Resultados Clasificación Granulométrica por tamizado para la todas las muestras

Fuente: Elaboración propia.

Por lo tanto, las muestras se encuentran bajo los parámetros de la clasificación AASHTO y USCS como muestras MS-SC y 4a, con arenas limosas arcillosas con mezclas de arenas limos y arcilla, en su mayoría como limos.

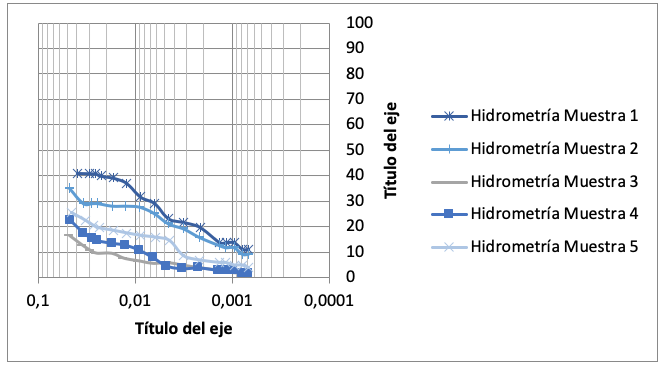

Este ensayo permitió conocer el porcentaje de material fino presente en una muestra de suelo, dato que no es posible determinarse por medio de la granulometría por tamizado y que es indispensable para prever su comportamiento. Al tabular los datos se determinó el porcentaje de arcilla de la muestra de suelo, es decir, las partículas con diámetro menor a 0,002 mm.

Previo al ensayo se debe preparar el defloculante o agente dispersante. Se disuelven 40 g de Hexametafosfato de sodio en 1 litro de agua destilada.

Las lecturas de temperatura y del hidrómetro que se tomen deben corregirse con factores que serán detallados. El hidrómetro usado en la toma de lecturas es el tipo 152 H.

A continuación en la Figura 6, se muestran los resultados obtenidos para las cinco muestras:

Figura 6

Distribución granulométrica por Hidrometría para todas las muestras

Fuente: Elaboración propia

Para determinar el índice de plasticidad del suelo es necesario determinar el límite líquido y el límite plástico de las muestras, y el índice de plasticidad será la diferencia entre estos dos valores. En caso de ser decimal, se aproxima al entero más cercano. En caso de ser cero (0) o menor, la muestra de suelo se asume como “NO PLÁSTICO”.

A continuación se grafican los resultados para las 5 muestras en el diagrama de Casagrande:

Figura 7

Ubicación en el Diagrama Casagrande para todas las muestras

Fuente: (Bañon, 2012)

De la Figura 7 se puede observar que todas las muestras se encuentran en la zona CL – ML, las cuales se consideran como muestras Arenas Arcillo Limosas con algunas gravas de baja plasticidad, además teniendo en cuenta la siguiente tabla 3.

Tabla 3

Resultados generales para todas las muestras

Análisis |

Granulometría 1 |

Granulometría 2 |

Granulometría 3 |

Granulometría 4 |

Granulometría 5 |

LL (%) |

27,42 |

27,32 |

22,71 |

27,25 |

25,82 |

LP (%) |

21,91 |

20,91 |

23,00 |

21,00 |

20,83 |

IP (%) |

5,51 |

6,41 |

0,29 |

6,25 |

4,99 |

Humedad natural (%) |

22,79 |

23,41 |

27,00 |

21,29 |

26,20 |

Densidad seca (gr/cm3) |

1,81 |

1,84 |

1,80 |

1,81 |

1,79 |

H/LL |

0,83 |

0,86 |

1,19 |

0,78 |

1,01 |

H/LP |

1,04 |

1,12 |

1,17 |

1,01 |

1,26 |

Colapsabilidad |

No colapsable |

No colapsable |

No colapsable |

No colapsable |

No colapsable |

Fuente: Elaboración propia

En la siguiente Figura 8 se muestran los resultados gráficos del análisis por granulometría e hidrometría:

Figura 8

Gráfica granulométrica de Tamizado e Hidrometría para la clasificación del suelo de todas las muestras

Fuente: Elaboración propia.

Lo anterior demuestra que las arcillas analizadas se comportan de manera aceptable en la fabricación de productos de mampostería para la construcción. Gracias a los datos obtenidos se obtuvo que las muestras poseen gran cantidad de partículas de arena entre el 40 y 60 porciento con lo que se debe tener cuidado en la etapa de secado, debido a que si la contracción es rápida se generan fisuras en el secado con lo que se producirán altas perdidas por defecto.

De la figura anterior 6, se observa que las arcillas proceden de la formación algodonal dado a la sedimentación del suelo según lo establecido en la investigación realizada por (Quintero & Gallardo, 2015), el cual expresa que las arcillas tienen un porcentaje menor al 30%, de donde resulta la siguiente Tabla 4 de resultados teniendo en cuenta el tamaño de las partículas para cada muestra y el porcentaje de Arenas, Limos y Arcillas:

Tabla 4

Datos de Granulometría.

MUESTRA |

% ARENAS Tamiz: 100 mm – 0,08 mm |

% LIMOS Tamiz: 0,08 mm – 0,005 mm |

% ARCILLAS Tamiz: 0,005 mm – 0 mm |

#1 |

58,0 |

18,0 |

24,0 |

#2 |

61,0 |

17,8 |

21,2 |

#3 |

56,3 |

38,1 |

5,9 |

#4 |

59,7 |

31,1 |

4,6 |

#5 |

58,0 |

27,0 |

15,0 |

Fuente: Elaboración propia

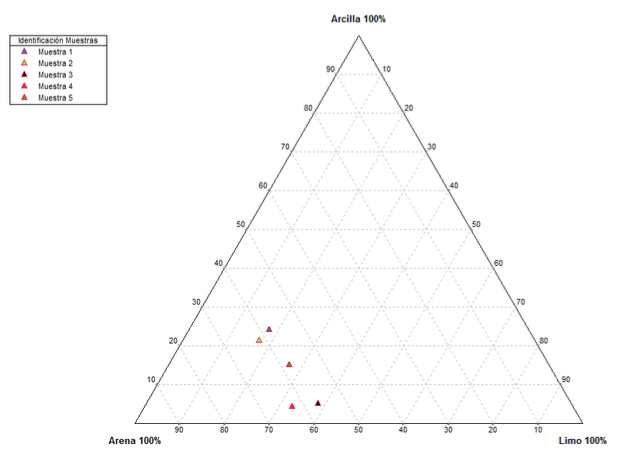

Los valores anteriores, fueron ubicados en el diagrama de Winkler de lo que resulta la siguiente Figura 9:

Figura 9

Gráficas de los puntos promedios de hidrometría en el diagrama de Winkler.

Fuente: Elaboración propia.

De la figura anterior, se puede determinar que las muestras se comportan como suelos Arenas-Franco-Arcillo-Limosas lo que implica que deben usarse temperaturas superiores a los 900°C para obtener productos que cumplan con los requisitos establecidos de la Norma Técnica Colombiana NTC 4205.

Los resultados de textura muestran, que 2 de las muestras seleccionadas (M1 y M2) están dentro del grupo 2, el cual es recomendado según el triángulo de porcentajes de Winklers es para bloques perforados.

Por otra parte, teniendo en cuenta la investigación realizada por (Cely-Illera, 2016), se pudo evidenciar la baja calidad de las muestras estudiadas en cuanto a tamaño de las partículas y propiedades tecnológicas de las arcillas, es por tal razón que se debe tener en cuenta la selección de las materias primas con la finalidad de garantizar un producto de óptima calidad que cumpla con los requisitos y especificaciones de las normas actuales vigentes como lo contempla la NTC 4205.

Dentro de la clasificación de Winkler, las muestras se comportan como suelos Franco-Arcillo-Limosos lo que implica que deben usarse temperaturas superiores a los 950°C para obtener productos que cumplan con los requisitos establecidos de la Norma Técnica Colombiana NTC 4205. Además, como los porcentajes de arena que están entre el 40 y 60% y los porcentajes de arcilla que no superan el 35%; estos valores ratifican que estas materias primas no pueden usarse como único componente en las pastas de producción.

De acuerdo al sistema unificado de clasificación de suelos (SUCS) y al diagrama de Casagrande, se puede observar que todas las muestras se encuentran en la zona CL – ML, sabiendo que (ML, son Limos inorgánicos y arenas muy finas, limos limpios, arenas finas, limosas o arcillosas, o limos arcillosos con ligera plasticidad. – CL, son Arcillas inorgánicas de plasticidad baja a media, arcillas con grava, arcillas arenosas, arcillas limosas.),

Es importante conocer la composición química, mineralógica y los límites de Attemberg permiten predecir cuál va ser el comportamiento de las arcillas durante la cocción, contribuyendo a mejorar los resultados obtenibles con cada tipo de muestra y mezcla de arcillas, lo que se espera realizar como trabajo futuro.

En general las muestras evaluadas tienen contenidos de arena altos, mayores al 25%. Se consideran bajos contenidos de arena por debajo de 10%, contenidos medios entre el 10% y altos por encima del 25%. Teniendo en cuenta lo anterior, las mezclas no necesitan la adición extra de arena para poderse extruir de manera adecuada.

Teniendo en cuenta los análisis realizados, se hace necesaria la implementación de estudios morfológicos, de granulometría, química y físico-cerámicos, para comprobar las características de las muestras estudiadas.

Para poder formular la mezcla optima de arcilla, esta debe poseer una composición de (58,5% Arena – 20,1% Limo – 21,4% Arcilla). Y según los análisis hidrométricos realizados ningún tipo de arcilla caracterizada posee dichos porcentajes de limo. Por lo cual se hace necesaria la búsqueda de una composición mineralógica que contenga dichos porcentajes en otras minas cercanas, pero para el caso de la investigación se realizará el análisis para encontrar la mejor mezcla de arcilla posible para optimizar el producto final.

El resultado de la aplicación de las propuestas se podrá ver reflejado en el aumento producción diario de la Ladrillera lo que se reduce a ganancias, además de que la empresa incrementará su posicionamiento en el mercado logrando mayor visibilidad.

Afanador, N., Ibarra, A., & López, C. (2013). Caracterización de arcillas empleadas en pasta cerámica para la elaboración de ladrillos en la zona de Ocaña , Norte de Santander, (2013), 101–119.

Bañon, L. (2012). Clasificacion De Suelos. In Generalidades (pp. 1–9). Retrieved from https://sirio.ua.es/proyectos/manual_ carreteras/02010103.pdf

Barranzuela, J. (2014). Proceso productivo de los ladrillos de arcilla producidos en la región piura. Universidad de Piura.

Braja, M. Das. (2001). Fundamentos de Ingeniería Geotécnica (Thomson Le). México.

Cely-Illera, L. (2016). Raw materials for the ceramics industry from norte de santander. I. Mineralogical, chemical and physical characterization. Revista Facultad de Ingeniería Universidad de Antioquia, (80), 31–37. https://doi.org/10.17533/udea.redin.n80a04

Cormela. (2016). Bloque H10.

Díaz, L. A., & Torrecillas, R. (2002). Arcillas cerámicas: Una revisión de sus distintos tipos, significados y aplicaciones. Boletin de La Sociedad Espanola de Ceramica Y Vidrio, 41(5), 459–470.

Duitama, L., Espitia, C., Mojica, J., Quintero, J., & Romero, F. (2004). Composición mineralógica y química de las arcillas empleadas para cerámica roja en las zonas de Medellín. Revista Academica Colombiana de Ciencia, 34(109), 555–564.

García, E., & Suárez, M. (2004). Las Arcillas: Propiedades Y Usos.

García-León, R. A., Acosta, M. A., & Flórez, E. (2015). Análisis del comportamiento de los frenos de disco de los vehículos a partir de la aceleración del proceso de corrosión. Tecnura, 19(45), 53–63. https://doi.org/10.14483/udistrital.jour.tecnura.2015.3.a04

García-León, R. A., & Bolívar, R. (2017). Caracterización Hidrométrica de las Arcillas Utilizadas en la Fabricación de Productos Cerámicos en Ocaña , Norte de Santander. INGE CUC, 13(1), 1–9. https://doi.org/http://dx.doi.org/10.17981/ingecuc.13.1.2017.05

García-León, R. A., Bolívar, R., & Flórez, E. (2016). Validación de las propiedades físico-mecánicas de bloques H-10 fabricados en Ocaña Norte de Santander y la región. Ingenio UFPSO, 10(2011-642X), 17–26.

García-León, R. A., & Flórez, E. (2016). Determinación de la ventana del proceso productivo en la fabricación de bloques H-10 en Ocaña Norte de Santander y la región. Ingenio UFPSO, 09(2011-642X), 35–43.

Gelves, J. F., & Sánchez, J. (2009). Comportamiento de las arcillas del Área Metropolitana de Cúcuta sometidas a proceso de moldeo por extrusión., (2).

INVIAS. (2007). Analisis ganulometríco de los suelos por tamizado.

Jacome, S. A. (2015). Evaluación termodinámica del proceso de cocción y análisis de gases en hornos a cielo abierto y Hoffman en Ocaña. Universidad Francisco de Paula Santander Ocaña.

Linares, J., Huertas, F., & Capel, J. (2008). La arcilla como material cerámico. Caracteristicas y compotamiento. In Universidad de Granada (pp. 479–490).

Martínez, A., & Aguilar, T. (2012). Impacto socioeconómico de la Minería en Colombia. Sector de Minería a Gran Escala, 50.

Monteiro, S. N., & Vieira, C. M. F. (2004). Influence of firing temperature on the ceramic properties of clays from Campos dos Goytacazes, Brazil. Applied Clay Science, 27(3-4), 229–234. https://doi.org/10.1016/j.clay.2004.03.002

Montoya, G. P., & Montoya, R. (2014). Caracterización del sector cerámico tradicional del valle de aburrá y los riesgos profesionales latentes en su proceso productivo., 34–42.

Muñoz, R. A., Muñoz, J. A., Mancilla, P., & Rodríguez, J. E. (2007). Caracterización fisicoquímica de arcillas del municipio de Guapi- costa pacífica caucana (Colombiana). Química, 31, 537–544.

Quintero, L. J., & Gallardo, R. J. (2015). Caracterización mineralógica de arcillas expansivas con fines de estabilización. Ingenio UFPSO, 08, 83–92.

Rodríguez, T. V. (2007). Los minerales industriales en Castilla y León. Junta de Castilla y León (Domènech e, Vol. 1). España. https://doi.org/10.1109/EEM.2011.5953081

Rozo, S., Sánchez, J., & Alvarez, D. (2014). Propiedades físico mecánicas de bloques H10 fabricados en el área metropolitana de Cúcuta. Ciencia E Ingeniería Neogranadina, 24(1), 67–78.

Sánchez, J., Orozco, J. A., & Peñaloza, L. (2014). Evaluación de mezclas de arcillas para la fabricación de ladrillos refractarios que sirvan para la reconversión tecnológica de los hornos utilizados en Norte de Santander. Revista de Investigaciones - Universidad Del Quindío, 26(1), 57–64.

1. Investigador del grupo de investigación INGAP y docente del departamento de ingeniería mecánica de la Universidad Francisco de Paula Santander Ocaña. Ingeniero Mecánico, Magíster en ingeniería industrial. ragarcial@ufpso.edu.co

2. Investigador del grupo de investigación INGAP y docente del departamento de ingeniería mecánica de la Universidad Francisco de Paula Santander Ocaña. Ingeniero Mecánico, Magíster en ingeniería mecánica. enflorezs@ufpso.edu.co

3. Investigador del grupo de investigación INGAP y docente del departamento de ingeniería sistemas de la Universidad Francisco de Paula Santander Ocaña. Ingeniero de sistemas, Magíster sistemas integrados de gestión. ycmedinac@ufpso.edu.co