Vol. 40 (Nº 28) Año 2019. Pág. 15

GUTIÉRREZ, Raúl E 1.; GUERRA, Karla B. 2; HARO, Camilo P. 3 & ECHEVERRIA, Magdy M. 4

Recibido: 09/05/2019 • Aprobado: 07/08/2019 • Publicado 26/08/2019

RESUMEN: Considerando 1m3 de producto, se obtuvo un consumo energético de 2.56 MWh(TH) y de 0.14 MWh(e), que representan un 94,8% de demanda térmica y un 5.2% de eléctrica. La implementación de las acciones de mejora de la eficiencia energética supondría una reducción anual de 12.4% y de 11.8% en el consumo térmico y eléctrico respectivamente, con la consecuente reducción de 13.4% de las emisiones de CO2 y con un tiempo estimado de retorno de la inversión total de 1.3 años. |

ABSTRACT: Based on 1 m3 of product, energy consumptions of 2.56 MWh(TH) and 0.14 MWh(e) were obtained, representing 94.8% of thermal and 5.2% of electrical demands. The implementation of the proposed actions to improve energy efficiency would mean annual reductions of 12.4% in thermal consumption and 11.8% in electricity with the consequent 13.4% reduction in CO2 emissions and with an estimated time of return of the total investment of 1.3 years. |

La presión social como consecuencia de los problemas ambientales, la lucha contra el cambio climático para reducir las emisiones de gases de efecto invernadero, la incertidumbre en el suministro de energía, el endurecimiento de las regulaciones ambientales y la variabilidad en los costes de los diversos servicios energéticos son temas cada vez más importantes para el sector industrial.

La industria de manufactura a nivel global es responsable de una tercera parte del consumo de energía primaria (International Energy Agency [IEA], 2013) y aunque las energías provenientes de fuentes renovables representan una posible solución para estas problemáticas a largo plazo, su aplicación industrial aún se considera limitada. Mientras tanto el uso racional, eficiente y diversificado de los recursos energéticos disponibles resulta en una solución inmediata y de considerable efectividad (Bunse, Vodicka, Schönsleben, Brülhart, & Ernst, 2011, pp. 667–679).

La eficiencia energética como parte de una filosofía industrial sustentable será un indicador cada vez más importante en la competitividad de las empresas del futuro (Moreno, García-Álvarez, Ramos, & Fernández-Vázquez, 2014, pp.815–824). El inventario y la gestión energética serán claves para las industrias que pretendan disminuir el impacto económico y ambiental que ejerce su consumo (May, Barletta, Stahl, & Taisch, 2015, pp. 46–61).

Bajo este contexto la auditoría energética surge como una herramienta de gestión que permite a las organizaciones conciliar sus actividades productivas con los criterios de ahorro y eficiencia, al conocer, diagnosticar y evaluar la situación de su consumo energético. (Consejería de Economía y Hacienda [CEH], 2009). Los formuladores de política, a su vez, incentivan a la adopción de estándares como la Norma ISO 50001 para la Gestión de la Energía de manera que con estos mecanismos las empresas sean capaces tanto de evitar el desperdicio de energía como de la mejora continua de sus procesos a través de una producción consiente y más eficiente (May, Barletta, Stahl, Taisch, 2015, pp. 46–61).

Generalmente la industria del tablero contrachapado consume dos tipos de energía en sus procesos productivos, energía térmica en la generación de vapor recalentado para el acondicionamiento y secado de la madera; y energía eléctrica para la iluminación de instalaciones y el funcionamiento de la maquinaria. Esta industria tiene el potencial de suplir varias de sus necesidades energéticas a partir de la revalorización de sus residuos de biomasa, principalmente a través de vías termoquímicas.

El objetivo de este estudio es analizar el inventario de los consumos energéticos del proceso productivo de Arboriente S.A, empresa ecuatoriana del sector del tablero contrachapado, a fin de encontrar oportunidades de mejora tendientes a potenciar su desempeño energético, económico y ambiental.

La metodología empleada para el desarrollo de la auditoría energética se basa en cuatro fases de actuación, como se puede observar en la figura 1: (1) fase de diagnóstico de la situación actual, (2) fase de inventario energético, (3) fase de propuestas de mejora y (4) fase de presentación de resultados (Asociación Española de Normalización y Certificación [AENOR], 2012; CEH, 2009).

En la fase 1 se realiza un levantamiento de información sobre la situación de partida de la instalación industrial, con el fin de conocer las particularidades del sector, sus procesos y suministros de energía. En la segunda se desarrolla la medición y recogida de datos sobre el perfil energético de los consumos, la autoproducción de energía, los costes asociados y la identificación de la intensidad energética de cada unidad de proceso.

La tercera fase se corresponde con la propuesta y evaluación de la viabilidad de acciones que permitan la mejora de la eficiencia en el consumo energético. Finalmente en la cuarta fase se presentan los resultados correspondientes al mix energético de demanda, indicadores y ratios energéticos, reducción de consumos, emisiones de CO2 y el ahorro derivado de la implementación de las acciones de mejora.

Figura 1

Metodología para el desarrollo de auditorías energéticas

Arboriente S.A es una empresa ecuatoriana dedicada a la producción y comercialización de tableros contrachapados, sus instalaciones se asientan en un área de 25000 m2 dentro del casco urbano de la ciudad de Puyo, provincia de Pastaza, su planta de producción tiene una capacidad instalada de 10000 m3 de tableros al año. La planta de producción opera de lunes a sábado con un régimen de trabajo de 3 turnos diarios en los que laboran un total de 100 trabajadores.

La principal materia prima utilizada es la madera rolliza en forma de trozas, que se obtiene mayoritariamente por aprovechamiento forestal propio en bosques nativos y plantaciones. De manera general la industria del tablero contrachapado tiene un coeficiente de aprovechamiento de materia prima cercano al 40% (Zavala y Corral, 2001, pp. 25–44) pudiendo variar de una empresa a otra en dependencia de su tecnología y la eficiencia de sus procesos productivos. La tabla 1 muestra el coeficiente de aprovechamiento de la empresa para el periodo 2015-2017.

Tabla 1

Coeficiente de aprovechamiento de materia prima

Parámetros |

2015 |

2016 |

2017 |

Promedio |

Volumen de Materia Prima (m3) |

11247 |

11549 |

11870 |

11555.3 |

Volumen de Producto (m3) |

5557 |

5976 |

6213 |

5915.3 |

Coeficiente de Aprovechamiento (%) |

49.4% |

51.7% |

52.3% |

51.2% |

El proceso de producción sigue una secuencia ordenada de operaciones que permiten la transformación de la madera rolliza a tableros contrachapados, en la figura 2 se presenta un diagrama energético-productivo del proceso, en el que se observa cada operación con el tipo de energía que demanda.

Figura 2

Diagrama Energético – Productivo

El suministro de energía eléctrica en el Ecuador es considerado un servicio público, el único oferente del servicio en la provincia de Pastaza es la Empresa Eléctrica Ambato Regional Centro Norte S.A (EEASA). En el contrato de suministro eléctrico se considera a Arboriente como un consumidor industrial de media tensión con demanda, sin diferenciación horaria y con cargos para el año 2017 de 4.79 USD/kW demandado, 0.093 USD/kWh consumido, 1.414 USD por comercialización y 313 USD por alumbrado público (Agencia de Regulación y Control de Electricidad [ARCONEL], 2016). De la facturación del suministro eléctrico para el periodo 2015-2017, se obtuvo un consumo anual medio de 855.2 MWh con un coste de 79528 USD.

La energía térmica requerida en forma de vapor saturado para las operaciones de secado y prensado en caliente, se genera al interior de la planta a través de la combustión de los residuos maderables del proceso productivo. Los residuos proceden de diversas operaciones dentro del proceso lo que condiciona su contenido de humedad. Estos residuos se pueden dividir en dos grupos: (1) residuos húmedos, que corresponden a la chapa no conforme generada antes de la operación de secado y (2) residuos secos que son: la chapa no conforme, los bordes de tablero y las briquetas de polvillo generados después del secado.

En la tabla 2 se muestra el resumen de la generación y caracterización de estos residuos a partir de registros de producción e informes del laboratorio de calidad de la empresa (Arboriente, 2017). El cálculo del poder calorífico inferior (PCI) en relación al contenido de humedad en bruto (H) del residuo se presenta en la ecuación (1) (Francescato, Antonini, & Zuccoli Bergomi, 2008) donde PCI0 es el poder calorífico inferior estándar de la madera igual a 19 MJ/kg y M es el contenido bruto de humedad en porcentaje.

![]()

Tabla 2

Generación y propiedades de los residuos maderables.

Propiedades |

Residuos Húmedos |

Residuos Secos |

Masa del residuo (ton/año) |

1470 |

2360 |

Contenido de humedad en bruto (%) |

40% |

10% |

Poder Calorífico Inferior (PCI) (GJ/ton) |

10.4 |

16.9 |

Potencial Energético (GJ/año) |

15323.3 |

39780.2 |

Potencial Energético (MWh/año) |

4256.5 |

11050 |

En el análisis de los principales consumos de energía eléctrica del proceso productivo se consideraron aquellos derivados de la iluminación de la nave industrial y del funcionamiento de la maquinaria. No se incluyen consumos por climatización debido a que la ciudad del Puyo presenta a lo largo del año un clima subtropical, con una temperatura media en torno a los 21.2 °C y una humedad relativa del 88% (Instituto Nacional de Meteorología e Hidrología [INHAMI], 2012). Por este motivo la planta únicamente cuenta con eólicos de acción mecánica para la renovación de aire.

El sistema de iluminación de la empresa está constituido por 3 tipos de luminarias: lámparas compactas, tubos fluorescentes y reflectores; usados en corredores, estaciones de trabajo, zonas de almacenamiento y áreas comunes. Como se muestra en la tabla 3 el consumo eléctrico por concepto de iluminación es de 52.9 MWh al año.

Tabla 3

Consumo eléctrico por iluminación

Luminaria |

Lámpara |

Tubo fluorescente |

Reflector |

Cantidad (Unidades) |

67 |

62 |

10 |

Potencia de trabajo (W) |

60 |

40 |

400 |

Tiempo de funcionamiento (h/año) |

6000 |

5400 |

3840 |

Consumo (MWh/año) |

24.12 |

13.39 |

15.36 |

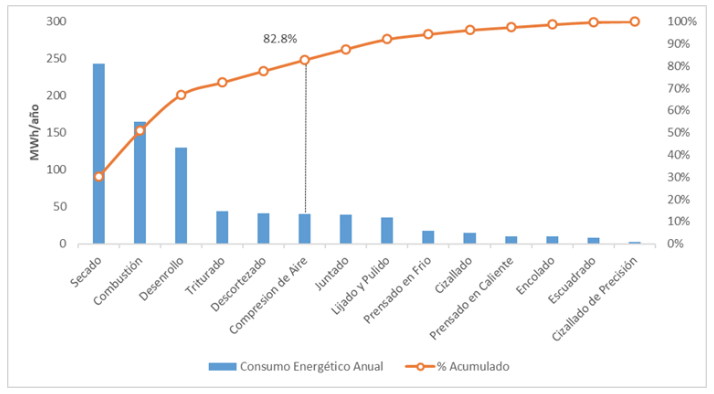

En el cálculo del consumo eléctrico de la maquinaria para cada operación del proceso productivo, se identificaron los regímenes de trabajo en horas al año, la potencia nominal y se utilizó un factor de corrección de 0.96 para ajustar el consumo calculado al obtenido en la facturación eléctrica, restado de los consumos por iluminación. Este consumo se puede observar en la figura 3. Es importante mencionar que para este análisis se incluyó la maquinaria y equipos correspondientes al proceso de combustión de biomasa, debido a su importancia en el consumo eléctrico.

El conjunto de la maquinaria del proceso productivo requiere de 802.24 MWh, mientras que por concepto de iluminación se consumen 52,9 MWh, lo que representa el 94% y 6% respectivamente de la demanda anual de electricidad.

Figura 3

Consumo eléctrico anual por operación

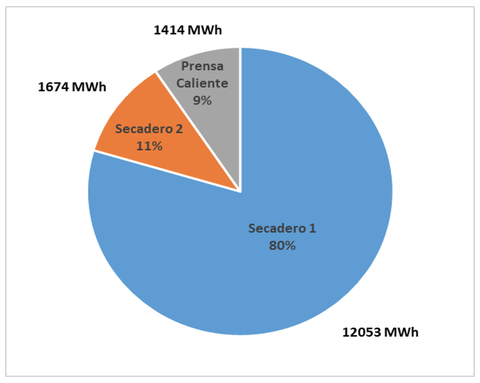

La demanda de energía térmica viene dada por la intensidad en el consumo de vapor saturado en la maquinaria que lo requiere para su funcionamiento, en este caso secaderos de chapa 1 y 2 y prensa en caliente. Para el cálculo de los consumos de combustible y generación de vapor se consideraron tanto las propiedades nominales de funcionamiento de la caldera como el potencial energético del material combustible. Los resultados se muestran en la tabla 4.

Tabla 4

Demanda y generación anual de energía térmica

Parámetros |

|

Demanda total de vapor (ton/año) |

16280 |

Régimen de trabajo de la caldera (h/año) |

6480 |

Consumo específico de combustible (MWh/ton de vapor) |

0.744 |

Rendimiento nominal de la caldera (%) |

0.8 |

Demanda de energía (MWh/año) |

15140.4 |

Para suplir la demanda anual de vapor saturado se requiere consumir en la caldera un total de 15140.4 MWh de madera como se observa en la figura 4, mientras que el cálculo del potencial energético de los residuos maderables arrojo un total de 15306.5 MWh.

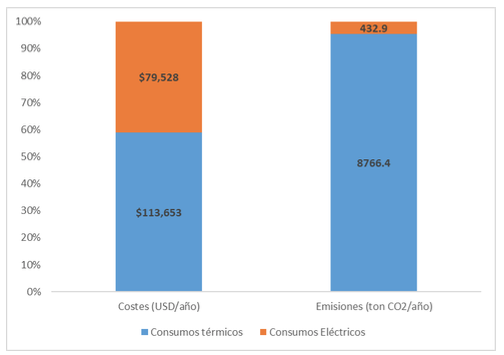

Figura 4

Demanda anual de energía térmica por máquina

En el análisis de los costes por electricidad se utiliza el valor de 0.093 USD/kWh correspondiente a una tarifa sin diferenciación horaria (ARCONEL, 2016), mientras que para estimar los costes de generación de vapor se parte de la suposición de que la empresa debería adquirir de manera externa el material necesario para la combustión a un precio de mercado de 30 USD(2017)/ton de madera residual (Arboriente, 2017). Para la estimación del CO2 emitido se utilizan factores de 0.5062 ton CO2/MWh eléctrico para energía generada en centrales hidroeléctricas (Ministerio del Ambiente [MAE], 2013), y de 2.314 ton CO2/ton de madera para combustión (Instituto Nacional de Ecología y Cambio Climático [INECC], 2014). Estos resultados se pueden observar en la figura 5.

Figura 5

Costes y emisiones de CO2 por consumos energéticos

Del inventario energético se obtuvo que los principales consumos tanto eléctricos como térmicos se dan en el proceso de secado de chapas, a partir de estos resultados se proponen y evalúan las siguientes acciones de mejora: (1) Disminución del régimen de trabajo del secadero 1, (2) Instalación de variadores de frecuencia en los principales motores y (3) Replanteamiento del contrato de suministro eléctrico.

Mejora 1: El secadero 1 es la máquina de mayor consumo energético, debido no solo a la elevada potencia nominal de sus motores sino también a su extendido régimen de trabajo, por el que demanda una gran cantidad de vapor saturado. Se propone aumentar su capacidad de procesamiento de 6 a 8 cámaras de secado, lo que supondría un aumento de 10.1 kW en su potencia eléctrica y de 400 kg/h de vapor para su consumo térmico, todo esto con la finalidad de reducir su régimen de trabajo diario de 3 a 2 turnos.

Con un aumento estimado en 33% de la capacidad productiva instalada de la máquina y una reducción de 2160 horas de funcionamiento al año, se calcularon los consumos tanto eléctricos como térmicos para el nuevo régimen de funcionamiento de la caldera y las máquinas consumidoras de vapor en los 2 primeros turnos de trabajo y un funcionamiento al 10% de la capacidad instalada de la caldera (350 kg/h de vapor) para el tercer turno de trabajo, a fin de evitar arranques diarios. Los resultados se muestran en la tabla 5.

Tabla 5

Ahorros estimados propuesta de mejora 1

Parámetros |

Situación Actual |

Situación Esperada |

Ahorro Estimado |

Consumo de electricidad (MWh/año) |

200 |

177 |

23 |

Coste de electricidad (USD/año) |

18600 |

16461 |

2139 |

Demanda de combustible (ton/año) |

3788 |

3276 |

512 |

Consumo energía térmica (MWh/año) |

12052 |

10174 |

1878 |

Coste de energía térmica (USD/año) |

113653 |

98280 |

15373 |

Emisiones de CO2 (ton CO2/año) |

8868 |

7670 |

1197 |

La inversión necesaria para la compra e instalación de 2 cámaras adicionales se ha estimado (de acuerdo a datos proporcionados por Arboriente) en 50000 USD, mientras que los beneficios económicos anuales derivados de ahorros en el consumo eléctrico, disminución de personal y venta de combustible no incinerado se calcularon en un total de 35512 USD.

Mejora 2: Con la instalación de variadores de frecuencia se puede mejorar el comportamiento de los motores al regular sus caudales de operación, lo que permitiría disminuir su consumo eléctrico hasta en un 36% (Teitel, Levi, Zhao, Barak, Bar-lev, & Shmuel, 2008, pp. 953–960). Se propone intervenir 8 motores correspondientes a la caldera y a los ventiladores de secaderos de chapas con una potencia acumulada de 43.5 KW. El ahorro se calculó considerando sus regímenes actuales de funcionamiento y un factor de disminución del consumo eléctrico del 30%.

Figura 6

Reducción del consumo por instalación de variadores de frecuencia

Se prevén reducciones de 78 MWh en el consumo eléctrico anual lo que representa un ahorro de 7254 USD, como se observa en la figura 6. La inversión requerida por la compra de 8 variadores de frecuencia marca SIEMENS, 5 para motores de hasta 8 kW y 3 para motores de hasta 3 kW asciende a 8000 USD, según precios del mercado local a noviembre de 2018.

Es importante destacar que la inversión en tecnologías de eficiencia energética, además de permitir la reducción del consumo de energía, trae consigo mejoras adicionales al proceso de producción ya que permiten un mayor rendimiento, menores costos de mantenimiento, mejoras en la seguridad y salud de los trabajadores; entre otros. Estas mejoras adicionales se conocen como beneficios de productividad o no energéticos. Por lo tanto, invertir en tecnologías energéticamente eficientes se traduce directamente en una inversión en productividad (Worrell, Laitner, Ruth, & Finman, 2003, pp. 1081–1098).

Mejora 3: La propuesta se basa en replantear el contrato de suministro eléctrico que la empresa mantiene con EEASA, pasando de una tarifa plana de 0.093 USD/kWh consumido a una tarifa con diferenciación horaria con costes de 0.093 USD/kWh para el horario diurno (08:00-18:00), de 0.107 USD/kWh para el horario vespertino (18:00-22:00) y de 0.075 USD/kWh para el horario nocturno (22:00-08:00).

Para calcular el ahorro potencial se realizó un inventario por máquina del consumo eléctrico anual. Según su horario de funcionamiento se aplicaron las tarifas correspondientes y finalmente se compararon los resultados para los dos tipos de contrato, sin alterar los regímenes actuales de trabajo. Estos resultados se resumen en la figura 7.

Figura 7

Costes anuales de electricidad asumiendo una tarifa con diferenciación horaria

Como se muestra en la figura 7 se estima un ahorro de 2129 USD al año, la propuesta no requiere de ningún tipo de inversión y su puesta en marcha puede ser inmediata.

En el conjunto de operaciones que conforman el proceso productivo, se consumen anualmente 854.2 MWh de electricidad y 15140.4 MWh de energía térmica, la cual se genera al interior de la empresa por la combustión de 3788 toneladas de madera residual.

Las operaciones de mayor importancia por su consumo eléctrico resultaron ser el secado, combustión, desenrollo, triturado, descortezado y compresión de aire, ya que son responsables de más del 80% del consumo eléctrico del proceso. La máquina con el mayor consumo térmico es el secadero 1 con una demanda de 12053 MWh que corresponde al 80% del total, esto debido a sus mayores dimensiones y horas de funcionamiento al año.

La implementación de las 3 acciones de mejora propuestas resultaría en una reducción anual de 101 MWh en el consumo de electricidad y 1878 MWh en el consumo térmico, lo que representa una reducción total del consumo energético de 0.34 MWh por m3 de producto. Todo esto conlleva a una reducción en la combustión de 512 toneladas de madera residual al año.

En el aspecto económico se lograrían beneficios por un total de 44895 USD al año, provenientes del ahorro en la adquisición de suministros energéticos, de la venta de excedentes de residuos maderables y de la disminución de costes operacionales. La inversión total requerida para la implementación de las acciones de mejora es de 58000 USD y el tiempo de retorno de la inversión se estima en 1.3 años. En el aspecto ambiental se prevé una reducción en las emisiones de CO2 de 1236.5 toneladas al año, lo que significa una disminución en el factor de emisión de 0.2 toneladas de CO2 por m3 de producto.

La gestión de la energía es una herramienta que se vincula con la optimización de su uso (Lee, Teng, Fan, Yang, & Horng, 2011, pp. 8–9), la implementación de tecnologías de eficiencia energética, el cambio de tecnologías ineficientes y el mantenimiento de los equipos (Backlund, Thollander, Palm, & Ottosson, 2012, 392–396). Por lo tanto, la auditoría energética se constituye como una base para la implementación de un sistema de gestión de la energía según el estándar ISO 50001.

La adopción de normas como la ISO 50001, según la investigación de Piñero (2009), en diferentes industrias manufactureras contribuye con el aumento de más del 20% de la eficiencia energética (Jovanović & Filipović, 2016, 2744–2755). Además se ha evaluado y demostrado que mediante la implementación de programas de eficiencia energética se puede lograr la mejora del rendimiento energético entre 16% y 40% en pequeñas y medianas empresas (Thollander, Danestig, & Rohdin, 2007, pp. 5774–5783).

En el presente estudio se desarrolló la auditoría energética del proceso productivo de Arboriente S.A, empresa del sector de tableros contrachapados. La empresa requiere anualmente de 11555.3 m3 de materia prima para elaborar 5915.3 m3 de tableros contrachapados, lo que representa un coeficiente de aprovechamiento de 51.2%, valor superior al promedio del sector.

En relación al nivel de producción, se consumen 0.14 MWh de electricidad, 2.56 MWh de energía térmica y se emiten 1.55 ton de CO2 por cada m3 de tableros producidos. La operación con la mayor intensidad energética es el secado de chapas, responsable del 28.5% del consumo eléctrico y el 89% del consumo térmico.

Se han propuesto y evaluado 3 acciones de mejora, de cuya implementación se podrían conseguir reducciones anuales en torno al 11.8% de los consumos eléctricos, 12.4% de los consumos térmicos y 13.4% de las emisiones de CO2. La inversión total requerida asciende a 58000 USD y se estima un beneficio económico anuales de 44895 USD, con un tiempo de retorno de la inversión de 1.3 años.

Agencia de Regulación y Control de Electricidad. (2016). Resolución Nº ARCONEL - 050/16, Pliego Tarifario para las Empresas Eléctricas, Periodo: Enero-Diciembre 2017. Quito, Ecuador.

Arboriente. (2017). Informe de caracterización de residuos maderables.

Asociación Española de la Normalización y Certificación. (2012) Norma UNE-EN-16247-1. Auditorías Energéticas. Parte 1: Requisitos Generales. Madrid, España.

Backlund, S., Thollander, P., Palm, J., & Ottosson, M. (2012). Extending the energy efficiency gap. Energy Policy, 51, 392–396. https://doi.org/10.1016/J.ENPOL.2012.08.042

Bunse, K., Vodicka, M., Schönsleben, P., Brülhart, M., & Ernst, F. O. (2011). Integrating energy efficiency performance in production management - Gap analysis between industrial needs and scientific literature. Journal of Cleaner Production, 19(6–7), 667–679. https://doi.org/10.1016/j.jclepro.2010.11.011

Consejería de Economía y Hacienda. (2009). Procedimiento de auditorías energéticas en el sector industrial de la Comunidad de Madrid. Recuperado de https://doi.org/10.5253/078.098.0309

Francescato, V., Antonini, E., & Zuccoli Bergomi, L. (2008). Manual de Combustibles De Madera. Valladolid: Asociación Española de Valorización Energética de la Biomasa.

Instituto Nacional de Ecología y Cambio Climático. (2014). Factores de emisión para los diferentes tipos de combustibles fósiles y alternativos que se consumen en México. Recuperado de https://www.gob.mx/cms/uploads/attachment/file/110131/CGCCDBC_2014_FE_tipos_combustibles_fosiles.pdf

Instituto Nacional de Meteorología e Hidrología. (2012). Anuario Meteorológico No°52- 2012. Recuperado de http://www.serviciometeorologico.gob.ec/wp-content/uploads/anuarios/meteorologicos/Am%202012.pdf.

International Energy Agency. (2013). Key World Energy Statistics 2012. Recuperado de http://dx.doi.org/10.1787/key_energ_stat-2012-en

Jovanović, B., & Filipović, J. (2016). ISO 50001 standard-based energy management maturity model – proposal and validation in industry. Journal of Cleaner Production, 112, 2744–2755. https://doi.org/10.1016/J.JCLEPRO.2015.10.023

Lee, S.-K., Teng, M.-C., Fan, K.-S., Yang, K.-H., & Horng, R. S. (2011). Application of an energy management system in combination with FMCS to high energy consuming IT industries of Taiwan. Energy Conversion and Management, 52(8–9), 3060–3070. https://doi.org/10.1016/J.ENCONMAN.2010.12.031

May, G., Barletta, I., Stahl, B., & Taisch, M. (2015). Energy management in production: A novel method to develop key performance indicators for improving energy efficiency. Applied Energy, 149(2015), 46–61. https://doi.org/10.1016/j.apenergy.2015.03.065

Ministerio del Ambiente Ecuador. (2013). Factor de Emisión de CO2 del Sistema Nacional Interconectado del Ecuador. Recuperado de http://www.ambiente.gob.ec/wp-content/uploads/downloads/2014/03/Factor-de-emisi%C3%B3n-2013-PUBLICADO.pdf

Moreno, B., García-Álvarez, M. T., Ramos, C., & Fernández-Vázquez, E. (2014). A General Maximum Entropy Econometric approach to model industrial electricity prices in Spain: A challenge for the competitiveness. Applied Energy, 135, 815–824. https://doi.org/10.1016/j.apenergy.2014.04.060

Teitel, M., Levi, A., Zhao, Y., Barak, M., Bar-lev, E., & Shmuel, D. (2008). Energy saving in agricultural buildings through fan motor control by variable frequency drives. Energy and Buildings, 40(6), 953–960. https://doi.org/10.1016/J.ENBUILD.2007.07.010

Thollander, P., Danestig, M., & Rohdin, P. (2007). Energy policies for increased industrial energy efficiency: Evaluation of a local energy programme for manufacturing SMEs. Energy Policy, 35(11), 5774–5783. https://doi.org/10.1016/J.ENPOL.2007.06.013

Worrell, E., Laitner, J. A., Ruth, M., & Finman, H. (2003). Productivity benefits of industrial energy efficiency measures. Energy, 28(11), 1081–1098. https://doi.org/10.1016/S0360-5442(03)00091-4

Zavala, Z., y Corral., M. (2001). Coeficiente de aprovechamiento y rentabilidad del proceso de producción de triplay. Ciencia Forestal en México, 25(87), 25-44.

1. Facultad de Posgrados. Universidad de las Américas, Quito - Ecuador. Máster en Energías Renovables y Sostenibilidad Energética. raul.gutierrez@udla.edu.ec

2. Arboriente S.A. Máster en Energías Renovables y Sostenibilidad Energética. karla._7@hotmail.com

3. Arboriente S.A. Máster en Ingeniería para el ambiente y el territorio. capha8@gmail.com

4. Facultad de Ciencias. Escuela Superior Politécnica de Chimborazo. PhD en Ciencias Ambientales. echeverriamagdy@yahoo.com