Vol. 40 (Nº 11) Año 2019. Pág. 19

GARCÍA LEÓN, Edgar A.1; CAMPOS AVELLA, Juan C. 2; VANEGAS CHAMORRO, Marley C. 3

Recibido: 01/12/2018 • Aprobado: 25/03/2019 • Publicado 08/04/2019

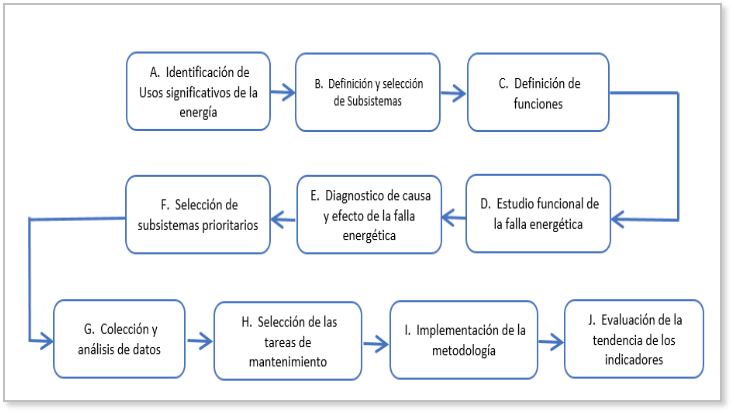

RESUMEN: En este artículo se presenta una metodología para la implementación de un sistema de Mantenimiento Centrado en Eficiencia Energética (MCEE), en el que se consideran múltiples posibilidades de ahorro energético en la operación y mantenimiento. Se plantean las etapas para la implementación de la estrategia de MCEE tales como 1) la identificación de los usos significativos de la energía, 2) definición y selección de subsistemas, 3) definición de funciones, 4) análisis funcional de la falla energética, 5) diagnóstico de la causa y efecto de falla energética, 6) selección de subsistemas prioritarios, 7) colección y análisis de datos, 8) selección de las tareas de mantenimiento, 9) implementación de la metodología y 10) evaluación de la tendencia de los indicadores energéticos |

ABSTRACT: This article presents a methodology for the implementation of an Energy-Efficiency-Centered Maintenance System (MCEE), in which multiple possibilities of energy savings in operation and maintenance are considered. The stages for the implementation of the EECM strategy are proposed, such as 1) identification of the significant uses of energy, 2) definition and selection of subsystems, 3) definition of functions, 4) functional analysis of energy failure, 5) diagnosis of the cause and effect of energy failure, 6) selection of priority subsystems, 7) collection and analysis of data, 8) selection of maintenance tasks, 9) implementation of the methodology and 10) evaluation of the trend of energy indicators. |

En las últimas décadas, el mantenimiento se ha realizado con criterios y estrategias muy bien definidos. Sin embargo, debido a distintos factores como: los altos costos de los energéticos y las responsabilidades medioambientales, ha surgido la necesidad de emprender nuevas tareas en las actividades de mantenimiento de tal forma que permitan utilizar la energía de manera responsable. Es un hecho que muchas organizaciones se han dado cuenta de los desafíos planteados por las exigencias industriales y ecológicas actuales, lo que les obliga a expandir su enfoque de ser competitivos a ser sostenibles (Bhattacharya et al. 2014; Chouikhi et al. 2014; Liao et al. 2006; Shaw et al. 2013).

En general, todas las estrategias y metodologías de mantenimiento buscan garantizar la disponibilidad, la confiabilidad y la mantenibilidad de los activos. De acuerdo con Müller y Col. (Müller et al. 2013, p.623), los objetivos más importantes para las empresas siempre han sido los costos, el tiempo y la calidad de todos sus procesos. Como respuesta a estas finalidades tradicionales de las empresas, se han elaborado indicadores para controlar las actividades de mantenimiento y vigilar los procesos, respondiendo a estos únicos objetivos. Sin embargo, los indicadores de mantenimiento actuales como lo señala Hoang , “no toman en cuenta los indicadores emergentes, relacionados con el consumo de energía, la eficiencia energética o el seguimiento de la huella” (Hoang et al. 2017, p. 43).

Como resultado de las nuevas necesidades productivas además del interés constante de los fabricantes que diseñan equipos más fáciles de reparar incluso con autodiagnóstico de fallas, académicos que se interesan por crear nuevas metodologías, instituciones que promueven criterios específicos para la gestión de activos, técnicos, operarios y en general todos los interesados en la manutención de los activos, surgen distintas estrategias, filosofías, conceptos y prácticas de mantenimiento tales como: el mantenimiento preventivo, el mantenimiento basado en condición (CBM), el mantenimiento centrado en confiabilidad (RCM), el mantenimiento apoyado por software dedicado y el mantenimiento productivo total (TPM) entre otras.

Las estrategias habituales de mantenimiento han contado con una serie de indicadores para controlar sus propios objetivos. Entre los indicadores normalmente se encuentran aquellos relativos a la confiabilidad que permiten vigilar que los activos trabajen sin fallas; indicadores de mantenibilidad, para verificar que los activos se recuperen en el menor tiempo posible; e indicadores de disponibilidad para que el activo permanezca la mayor cantidad de tiempo operando.

La selección de las estrategias de mantenimiento se ha convertido en una de las actividades de toma de decisiones más importantes a nivel industrial (Vishnu y Regikumar 2016, p.82), tanto así que se han diseñado muchas herramientas en el área de mantenimiento las cuales permiten el control de los activos en todo lo que se refiere a mantenimiento. No obstante, en el global de las estrategias de mantenimiento continúa faltando quien se preocupe por la eficiencia energética lo cual se presenta como uno de los mayores desafíos del siglo XXI (Schudeleit et al. 2016).

En las actividades de mantenimiento habitualmente se ha procurado mantener la operación de los equipos sin considerar el desempeño energético de éstos. Adicional a esto, más del 55% de las actividades de mantenimiento son reactivas (Energy.gov n.d.), lo cual determina que las preocupaciones tradicionales en mantenimiento residen en costos y tiempos de respuesta. Sin embargo, en el análisis de costos no consideran el costo energético del ciclo de vida del activo, que puede ser muy superior al costo de inversión inicial. Según la Comisión Europea, en el caso de un motor eléctrico, únicamente el 4% de los costos totales corresponden a los costos de compra y mantenimiento mientras que el 96% de los costos incurren en el costo de la energía utilizada (European commision, 2009).

Como resultado a la búsqueda de soluciones cotidianas, normalmente las estrategias de mantenimiento siempre han perseguido garantizar la disponibilidad y la confiabilidad. No obstante el mantenimiento de activos para fines de confiabilidad es un tema ampliamente estudiado en el área de ingeniería de confiabilidad, mientras que el mantenimiento para fines de eficiencia energética carece de exploración (Wang y Xia, 2015).

En este sentido, se presenta la metodología de mantenimiento centrado en eficiencia energética (MCEE), como una solución a las carencias en las actividades de gestión de activos. Esta metodología brinda las pautas para la sostenibilidad energética y permite a las industrias energointensivas la realización de su producción con los mínimos consumos energéticos posibles. Aunque el MCEE se focaliza en la industria, no obstante, su metodología es perfectamente aplicable a todas las organizaciones que consumen energía. Por ejemplo, en el campo de la construcción, muchos investigadores buscan optimizar las operaciones en edificios con el fin de reducir sus consumos energéticos (Wang y Xia, 2015; Xia, 2017; Ye et al. 2015).

Desde esta perspectiva, esta investigación se desarrolla como una respuesta a la necesidad de ampliar la actividad tradicional del mantenimiento al control de la eficiencia energética de los equipos. Se propone una metodología de mantenimiento centrado en la eficiencia energética (MCEE), apoyado en una herramienta informática, que permite navegar por el modelo de MCEE, calculando todos los indicadores energéticos necesarios para la implementación de esta metodología la cual es fácilmente aplicable en la industria.

El mantenimiento centrado en eficiencia energética (MCEE) no corresponde a un sistema independiente y autónomo en las actividades normales de mantenimiento, sino que por el contrario constituye un complemento a dichas actividades. Su integración a cualquiera de las distintas estrategias de mantenimiento permite que los equipos cumplan con las expectativas de operación, pero que realicen los procesos con los mínimos requerimientos de consumos energéticos, tal como fueron diseñados.

Tomando como base el modelo de Campos (Campos J. n.d.), en la figura 1 se presentan las diferentes etapas para la implementación de la estrategia de mantenimiento centrado en la eficiencia energética.

Figura 1

Etapas para la implementación de la metodología de

Mantenimiento Centrado en la Eficiencia Energética

El uso significativo de la energía corresponde al consumo sustancial de la energía que ofrece un potencial considerable para la mejora continua del desempeño energético (ICONTEC, 2011); como medida de implementación de estrategias de mantenimiento centrado en la eficiencia energética es necesario identificar los usos significativos de la energía y clasificarlos por área para lograr desarrollar un censo de carga de los equipos que consumen energía. Posteriormente, se debe establecer el criterio de medición de la eficiencia energética, con el fin de evaluar el desempeño y realizar pronósticos, lo que a su vez requiere determinar una línea base como referencia comparativa para evaluar el desempeño energético.

Desde un punto de vista práctico, los procesos industriales pueden ser estructurados en diferentes niveles de abstracción (componente / equipo, función / aparato, subsistema / sistema) (Hoang et al. 2014). La determinación de los subsistemas o equipos periféricos del equipo principal es necesaria para controlar los parámetros de funcionamiento del activo de uso significativo y de los equipos periféricos como calefacción, aire a presión, aire de succión, agua de alimentación, bombas de refrigeración, suministro de lubricación, manejo de emisiones y vertimientos, etc.

Luego de identificar los equipos de uso significativo de la energía y sus equipos periféricos, es importante precisar desde el punto de vista energético cual o cuales son las funciones y el criterio de maniobra de esos equipos, además de los parámetros con los cuales se cumple la función sin afectar la eficiencia energética. En este aspecto se debe considerar las siguientes fuentes de información que pueden constituir niveles de cumplimiento: Las recomendaciones de los fabricantes, reunión de expertos, análisis de las condiciones estacionales y estacionarias, las normas legales, requerimientos gubernamentales y compromisos contractuales.

La falla funcional se manifiesta cuando el comportamiento de los activos rebasa los límites establecidos para los parámetros de control. La tarea consiste en identificar las fallas o las formas como pueden errar los activos en el cumplimiento de la eficiencia energética con la cual fue diseñado o bajo las condiciones de funcionamiento deseado. En general, los niveles de consumo de energía de los estados anormales serán más altos que los de un estado normal (Imad 2006).

Identificar la falla y como afecta el desempeño energético, corresponde a una actividad de análisis de las condiciones propias de cada equipo, por ejemplo un rodamiento desgastado aumentará el nivel de consumo de energía al agravar la fricción de rodadura en el equipo mecánico, mientras que, para dispositivos electrónicos, el mal funcionamiento del sistema de refrigeración dará lugar a una condición de trabajo de alta temperatura que también eleva el consumo de energía a un nivel superior (Zhue et al. 2017).

Cuando se materializan las fallas funcionales o estados de falla es ineludible identificar los modos de falla dominantes y sus causas. Normalmente los modelos de mantenimiento tradicionales solo se enfocan en el estado técnico del sistema y normalmente no incluyen algunas características importantes del estado operativo (Kaufman D. y Lewis M., 2007) 2007). Sin embargo, las causas asociadas a las averías son diversas y pueden sobrevenir originadas por manipulación inadecuada e inclusive por fallas en el diseño de los equipos. El éxito de la tarea consiste en identificar tanto las causas reales como las probables. La ocurrencia de fallas, las causas y los efectos sobre el desempeño energético están ligadas al entorno operativo de los equipos. Por tanto, es necesario analizar modos de fallo con distintas consideraciones para un mismo tipo y modelo de equipo que trabaje en entornos distintos.

El análisis de los subsistemas prioritarios permite determinar cuáles son los activos que tienen mayor incidencia en el desempeño energético, independientemente de las consecuencias en la indisponibilidad y confiabilidad de los activos que interesan a los criterios tradicionales de las actividades de mantenimiento. La selección de los subsistemas prioritarios para el mantenimiento centrado en la eficiencia energética está basada en conceptos de probabilidad y severidad de las consecuencias de la ocurrencia de la falla con respecto al desempeño energético. La Tabla 1 muestra la selección de subsistemas prioritarios para las actividades de mantenimiento centrado en la eficiencia energética.

Tabla 1

Selección de subsistemas prioritarios MCEE

Fuente: Elaboración propia

Una vez definidos los subsistemas prioritarios, es necesario colectar los datos con la información necesaria para su posterior análisis y toma de decisiones. Estos datos pueden ser registrados de forma manual en tablas diseñadas para tal fin o en soportes electrónicos en los que se recoge la información adecuadamente según la importancia de las distintas variables. Los datos relevantes pueden ser categorizados en tres grupos: Datos de diseño, Datos operacionales y Datos estándares

Posteriormente, es necesario listar tareas de mantenimiento proactivo adecuadas para reducir o eliminar las causas del deterioro del desempeño energético. Con la lista de tareas se definen un conjunto de actividades de mantenimiento preventivo o predictivo con el fin de ejecutar acciones oportunas y técnicamente viables, de tal manera que su realización justifique los costos asociados a su ejecución, antes de que ocurra un deterioro en el desempeño energético.

La implementación de la estrategia de mantenimiento centrado en la eficiencia energética debe ir acompañada de un cambio organizacional que permita la toma de conciencia. La cultura energética es un aspecto de importancia relevante ya que es claro que la influencia significativa de la operación humana en los consumos energéticos es muy evidente en los procesos industriales (Lin, Afshari, and Azar 2018). Los resultados energéticos se consiguen con la interrelación de todos los interesados, por tanto, es necesario un enfoque integral para explotar de forma efectiva el potencial de eficiencia energética existente (Schulze et al. 2016, p.3266). La apropiación de una cultura energética dentro de la compañía requiere de la participación de todas las personas involucradas con la operación, mantenimiento y programación de los equipos. El mantenimiento y la operación deben examinarse en forma simultánea y no separadamente, en contraste con las prácticas comunes de la industria (Dionysios et al. 2015)

Como cualquier estrategia de mantenimiento, la aplicación de las medidas debe ser técnicamente factibles. Cada medida debe ser evaluada por la aplicabilidad, concerniente a la capacidad para reducir o eliminar la falla, y la efectividad relacionada con la actividad que advierte que los costos asociados a la tarea deben ser inferiores a los costos de la falla. El mantenimiento centrado en la eficiencia energética está inmerso en procesos de mejora continua, por lo que posterior a la ejecución de las tareas, y la respectiva evolución, se debe ajustar el plan de mantenimiento para definir las mejores tareas tendientes a optimizar el desempeño energético.

Es conveniente dentro de la implementación del MCEE establecer procedimientos de mantenimiento documentados, con el propósito de asegurar que las indicaciones y actuaciones son apropiadas para garantizar la seguridad y la eficiencia del trabajo de mantenimiento (Grupo de Gestión Eficiente de Energía, 2009), de esta manera se asegura que las tareas de mantenimiento centrado en eficiencia energética se realicen tal como se planean.

Medir el rendimiento de la eficiencia energética de los equipos, procesos y fábricas es el primer paso para una gestión de energía efectiva en la producción (May et al. 2015). Sin embargo normalmente el consumo de energía es percibido como una función compleja que depende de diferentes parámetros y características (Hoang et al. 2017). Manejar la información energético-productiva y dilucidar los datos en forma de indicadores de tal manera que permitan la toma de decisiones, resulta siendo un reto para el MCEE.

Por otro lado, la falta de información o un inadecuado manejo de la misma evidencian las primeras oportunidades de mejora en la calidad de la información , normalmente ni el nivel estratégico ni el operativo dispone de información en tiempo real del rendimiento de su instalación y solo puede guiarse por consideraciones teóricas o por los manuales de los fabricantes (Campos Avella n.d.).

Los objetivos de los indicadores de desempeño energético aplicados al MCEE se compilan en los siguientes aspectos: Monitorear la tendencia del desempeño energético, antes y después de realizar las tareas definidas en el plan de MCEE, Redefinir o validar tareas de MCEE para corregir posibles desviaciones del desempeño energético y Cuantificar los ahorros que produce la aplicación del Plan de mantenimiento MCEE.

El seguimiento de los resultados del MCEE se mide fundamentalmente por dos indicadores del desempeño energético. El primero es el indicador de base 100 y el segundo el indicador de sumas acumulativas de consumos, aclarando que la descripción de los indicadores no representa un orden jerárquico. Para su aplicación, es necesario considerar que se debe contar con la línea base energética.

Este indicador refleja el comportamiento de los resultados del desempeño energético respecto a la línea base energética (Prias, 2013). Es decir, muestra el nivel de consumo energético durante el periodo analizado y representa la relación entre el consumo teórico obtenido de la ecuación de la línea base y el consumo real después de la implementación de las nuevas tareas de mantenimiento, tomando como cumplimiento el valor 100. En la ecuación 1 se presenta la forma de calcular este indicador.

![]()

Si en un periodo específico este indicador es mayor a 100%, entonces ese periodo fue eficiente en su consumo energético, ya que el consumo real fue menor al consumo teórico o base; de lo contrario, dicho periodo fue ineficiente. En la Figura 1 se muestra el comportamiento del indicador de base 100, en una planta de producción, junto con el análisis de eventos en el generador de vapor.

Figura 2

Indicador de base 100 Y Análisis de eventos en planta de producción

Fuente: Elaboración propia

El indicador CUSUM corresponde a la suma acumulada de las desviaciones de los consumos reales y los consumos teóricos, determinando la energía que se ha dejado de consumir o se ha consumido en exceso en el periodo de tiempo analizado. En la ecuación 2 se presenta la fórmula para calcular este indicador.

![]()

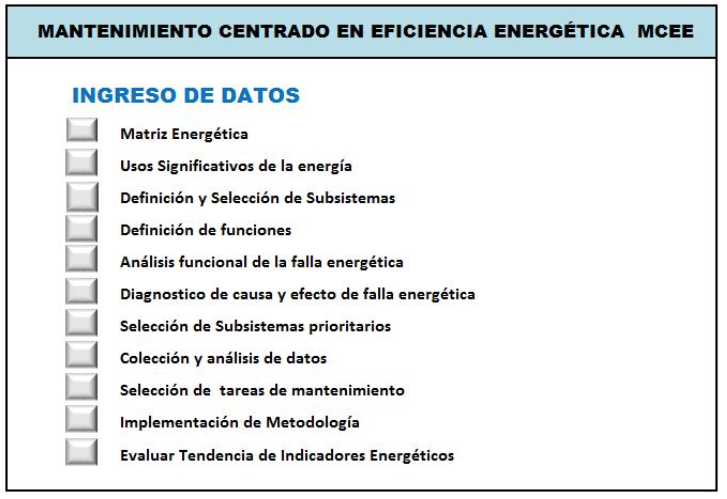

La herramienta se elaboró basada en toda la teoría que soporta el modelo de mantenimiento centrado en la eficiencia energética. Se empleó la plataforma de Excel, configurando un ambiente bastante sencillo para realizar la programación de la herramienta lo cual permitió colectar datos y calcular la información energética requerida para plantear la estrategia de mantenimiento centrado en eficiencia energética para un uso significativo de energía.

En la Figura 2 se muestra la pantalla de inicio y los botones para acceder a cada una de las hojas de cálculo correspondientes a las distintas etapas propias del modelo de MCEE propuesto.

Figura 3

Acceso a la metodología de MCEE a través de la herramienta informática

Fuente: Elaboración propia

La herramienta para la implementación de este modelo permite progresivamente introducir la información energético-productiva de tal manera que se identifiquen los usos significativos de la energía propios de cada organización y a partir de esta información seleccionar equipos y subsistemas sobre los cuales se va a realizar el análisis energético.

Adicionalmente, la herramienta está diseñada para uso interactivo, que facilita la navegación, por tanto, se han dispuesto diversos botones a través de las distintas etapas de la herramienta.

Al aplicar la metodología a una organización industrial y utilizar la herramienta informática para facilitar la adquisición de datos, el análisis y el seguimiento a todos los pasos del MCEE, se encuentran los resultados que se describen a continuación.

La herramienta permite obtener la gráfica de consumos energéticos conseguida a partir de los datos históricos energético-productivos introducidos en la base de datos; después de realizar la actividad se identifica que el energético de mayor consumo corresponde al gas natural. Concentrándonos en los equipos que consumen este tipo de combustible, en la figura 3 se presenta el diagrama de Pareto, obtenido con la ayuda de la herramienta informática, donde se establece que los generadores de vapor corresponden a los equipos que más consumen combustible y en los cuales están las primeras posibilidades de ahorros energéticos a partir de distintas acciones de control operacional y de mantenimiento.

Figura 4

Identificación de los Usos Significativos de la energía

Fuente: Elaboración propia

Con la identificación de los generadores de vapor como los usos significativos de la energía, el siguiente paso consiste en la definición y selección de subsistemas; por supuesto nos centramos en subsistemas cuya operación incide en el desempeño energético de los generadores de vapor.

Los subsistemas identificados a través de la utilización de la herramienta informática corresponden a:

Subsistema de agua de alimentación

Subsistema de tratamiento de agua

Subsistema de combustible y gases

Subsistema de distribución de vapor

Luego de realizar el análisis funcional para cada uno de los subsistemas, la herramienta permite la priorización en términos de probabilidad y severidad, se encontró que los subsistemas prioritarios corresponden a los sistemas de agua de alimentación tratamiento de agua y sistema de combustibles, priorizados para la organización analizada y atendiendo a consideraciones estacionales y estacionarias del equipo.

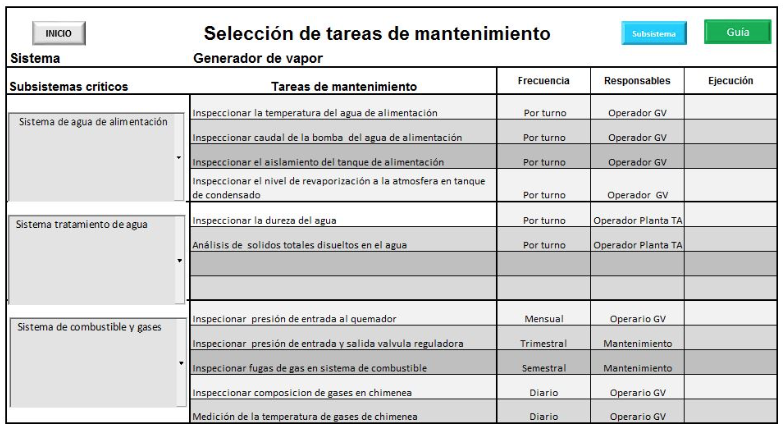

El propósito especial de la herramienta de mantenimiento centrado en la eficiencia energética es el de obtener de manera interactiva una lista de tareas con disposiciones y responsabilidades definidas. La identificación de las tareas permite definir un conjunto de actividades que se pueden incorporar a los planes de mantenimiento preventivo o Predictivo, de tal manera que permitan mejorar el desempeño energético. En la tabla 2 se muestra la selección de tareas de mantenimiento de algunos subsistemas pertenecientes a un generador de vapor después de realizar todas las etapas del modelo de mantenimiento centrado en eficiencia energética.

Tabla 2

Selección de tareas MCEE

Fuente: Elaboración propia

El mantenimiento centrado en la eficiencia energética MCEE, se configura como un complemento a las estrategias actuales de mantenimiento, constituye un valioso aporte a las metodologías convencionales basadas en confiabilidad y disponibilidad, garantizando que los equipos no solamente operen sin fallas energéticas, sino que la actividad la realicen con el mínimo consumo energético posible.

La metodología del MCEE brinda las pautas para la sostenibilidad energética y permite a las industrias energointensivas la realización de su producción con los mínimos consumos energéticos. Aunque el MCEE se estudió pensando en aplicaciones industriales, no obstante, su metodología es aplicable a todas las organizaciones que consumen energía.

Adicionalmente la herramienta de mantenimiento centrado en la eficiencia energética permite la aplicación del modelo de mantenimiento centrado en eficiencia energética de manera fácil e interactiva, definiendo las tareas optimas del plan de mantenimiento MCEE, incluyendo la evaluación de la aplicación del plan. Dentro del marco de la mejora continua, la herramienta permite realizar seguimiento y análisis de los resultados para definir las mejores actividades de mantenimiento, tendientes a disminuir los consumos energéticos de los establecimientos industriales.

Anh Hoang, Phuc Do, Benoit IUNG. (2016). “Investigation on the Use of Energy Efficiency for Condition-Based Maintenance Decision-Making.” IFAC-PapersOnLine 49(28): 73–78. https://www.sciencedirect.com/science/article/pii/S2405896316324375 (October 17, 2017).

Bhattacharya, Arijit et al. (2014). “Green Supply Chain Performance Measurement Using Fuzzy ANP-Based Balanced Scorecard: A Collaborative Decision-Making Approach.” Production Planning & Control 25(8): 698–714. https://doi.org/10.1080/09537287.2013.798088.

Campos Avella, Juan Carlos. “Sistema de Adquisición de Datos, Monitoreo y Control En Tiempo Real de Parámetros Termodinámicos.” http://www.monografias.com/trabajos29/estrategia-aplicacion-sistema-adquisicion-datos/estrategia-aplicacion-sistema-adquisicion-datos.shtml#ixzz4xO8JQ7ee.

Campos Avella, Juan Carlos. “Catedra modulo de Mantenimiento Centrado En La Eficiencia Energética. Universidad Del Atlantico.”

Chouikhi, H, A Khatab, and N Rezg. (2014). “A Condition-Based Maintenance Policy for a Production System under Excessive Environmental Degradation.” Journal Intelligent Manufacturing 25(4): 727–37. https://doi.org/10.1007/s10845-012-0715-9.

Dionysios, P. Xenos, Kopanos M. Georgios, Cicciotti Mateo, and F.Thornhill Nina. (2015). “Operational Optimization of Networks of Compressors Considering Condition-Based Maintenance.” ELSEVIER Computers and Chemical Engineering 84: 117–31. https://www-sciencedirect-com.ezproxy.unbosque.edu.co/science/article/pii/S0098135415002690?via%3Dihub.

Energy.gov, Office of energy efficiency & renewable. “Energy.Gov . Operation and Maintenance Best Practices Guide.” https://energy.gov/eere/femp/operations-and-maintenance-federal-facilities.

European commision. (2009). Reference Document on Best Available Techniques.

Grupo de Gestión Eficiente de Energía, Kaí. (2009). Manual de Mantenimiento Centrado En Eficiencia Energética Para Sistemas Industriales. Barranquilla.

Hoang, A., Do, P., Iung, B., Levrat, E., Voisin, A. (2014). “Prognostics and Energy Efficiency: Survey and Investigations.” European Conference of the Prognostics and Health Management SocietyPHMu: 147–61.

Hoang, Anh, Phuc Do, and Benoît Iung. (2017). “Energy Efficiency Performance-Based Prognostics for Aided Maintenance Decision-Making: Application to a Manufacturing Platform.” Journal of Cleaner Production 142: 2838–57. https://www.sciencedirect.com/science/article/pii/S0959652616318182?via%3Dihub (May 13, 2018).

ICONTEC. (2011). NTC-ISO 50001 Sistema de Gestión de La Energía. Requisitos Con Orientación Para Su Uso.

Imad, Alsyouf. (2006). 12 Measuring Maintenance Performance Using a Balance Scorecard Approach.

Kaufman D. and Lewis M. (2007). “Machine Maintenance with Workload Considerations.” Naval Research Logistics (NRL) 54(7): 750–66. https://doi.org/10.1002/nav.20248.

Liao, Haitao, Elsayed A. Elsayed, and Ling-Yau Chan. 2006. “Maintenance of Continuously Monitored Degrading Systems.” European Journal of Operational Research 175(2): 821–35. https://www.sciencedirect.com/science/article/pii/S0377221705005059?via%3Dihub (May 9, 2018).

Lin, Min, Afshin Afshari, and Elie Azar. (2018). “A Data-Driven Analysis of Building Energy Use with Emphasis on Operation and Maintenance: A Case Study from the UAE.” Journal of Cleaner Production.

May, Gökan, Ilaria Barletta, Bojan Stahl, and Marco Taisch. (2015). “Energy Management in Production: A Novel Method to Develop Key Performance Indicators for Improving Energy Efficiency.” Applied Energy 149: 46–61. https://www.sciencedirect.com/science/article/pii/S0306261915003578?via%3Dihub (May 11, 2018).

Müller, Egon, Romina Poller, Hendrik Hopf, and Manuela Krones. (2013). “Enabling Energy Management for Planning Energy-Efficient Factories.” Procedia CIRP 7: 622–27.

Prias O and Campos J. (2013). Implementación de Un Sistema de Gestión de La Energía. primera. Bogota D.C.

Schudeleit, Timo, Simon Züst, Lukas Weiss, and Konrad Wegener. (2016). “The Total Energy Efficiency Index for Machine Tools.” Energy 102: 682–93. https://www.sciencedirect.com/science/article/pii/S0360544216301888 (May 11, 2018).

Schulze, Mike, Henrik Nehler, Mikael Ottosson, and Patrik Thollander. (2016). “Energy Management in Industry – a Systematic Review of Previous Findings and an Integrative Conceptual Framework.” Journal of Cleaner Production 112: 3692–3708. https://www.sciencedirect.com/science/article/pii/S0959652615007891 (May 11, 2018).

Shaw, K., R. Shankar, S.S. Yadav, and L.S. Thakur. (2013). “Modeling a Low-Carbon Garment Supply Chain.” Production Planning and Control 24(9): 851–65.

Vishnu, C.R., and V. Regikumar. (2016). “Reliability Based Maintenance Strategy Selection in Process Plants: A Case Study.” Procedia Technology 25: 1080–87. https://www.sciencedirect.com/science/article/pii/S2212017316305655 (November 7, 2017).

Wang, Bo, and Xiaohua Xia. (2015). “Optimal Maintenance Planning for Building Energy Efficiency Retrofitting from Optimization and Control System Perspectives.” Energy and Buildings 96: 299–308. https://www.sciencedirect.com/science/article/pii/S0378778815002418?via%3Dihub (May 13, 2018).

Xia, Xiaohua. (2017). “Control Problems in Building Energy Retrofit and Maintenance Planning.” Annual Reviews in Control 44: 78–88. https://www.sciencedirect.com/science/article/pii/S1367578817300147?via%3Dihub (May 13, 2018).

Ye, Xianming, Xiaohua Xia, Lijun Zhang, and Bing Zhu. (2015). “Optimal Maintenance Planning for Sustainable Energy Efficiency Lighting Retrofit Projects by a Control System Approach.” Control Engineering Practice 37: 1–10. https://www.sciencedirect.com/science/article/pii/S0967066114002871?via%3Dihub (May 13, 2018).

Zhue, Wenhui, Zhibin Zheng, and Wei Xie. (2017). “A Control-Chart-Based Queueing Approach for Service Facility Maintenance Wiht Energy-Delay Tradeoff.” European Journal of Operational Research 261: 613–25. https://doi-org.ezproxy.unbosque.edu.co/10.1016/j.ejor.2017.03.026.

1. https://orcid.org/0000-0003-4803-6486 Universidad del Atlántico. Barranquilla Colombia. eagarcia@energestsas.com

2. https://orcid.org/0000-0002-9387-530 Universidad del Atlántico. Barranquilla Colombia. jcampos@e2energiaeficiente.com

3. https://orcid.org/0000-0002-0513-7554 Universidad del Atlántico. Barranquilla, (Colombia). marleyvanegas@mail.uniatlantico.edu.co