Vol. 39 (Nº 37) Año 2018 • Pág. 2

Ricardo OCHOA Díaz 1; Gloria Elizabeth GRIMALDO León 2; Magda ORJUELA Fajardo 3; Carlos MUÑOZ León 4

Recibido: 23/02/2018 • Aprobado: 10/05/2018

RESUMEN: Este artículo plantea la utilización de escoria granulada, en la fabricación de mezclas asfálticas densas en caliente. En el análisis se diseñan y comparan dos mezclas asfálticas: una mezcla tradicional tipo MDC-19 del INVIAS para una capa de rodadura en un nivel de tránsito alto (NT3) con cemento asfáltico de grado de penetración 80/100 y otra mezcla de la misma tipología modificada con escoria granulada como sustituto de la fracción del árido de arena. Se empleó la metodología RAMCODES para la obtención de los porcentajes óptimos de asfalto. Se evidencia un comportamiento adecuado, he incluso superior, en propiedades volumétricas y mecánicas de la mezcla modificada, abriendo la posibilidad de inclusión de escoria de forma técnica y sostenible en mezclas asfálticas y consecuentemente un aumento en sus propiedades ingenieriles. |

ABSTRACT: This article proposes the use of granulated slag, in asphalt dense mixture hot manufacturing. The analysis is based in the design and comparison of two asphalt mixtures: mixture one is traditional MDC-19 del INVIAS for a tread layer with high level transit (NT3) with asphalt cement of 80/100 penetration grade and the other one, with the same typology, modified with granulated dross instead of the arid sand fraction. The RAMCODES methodology was used for the obtaining of the optimum percentage of asphalt. Is shown an appropriated behavior, even superior, in volumetric and mechanical properties of the modified mixture, opening the incorporation possibility of this dross in sustainable and technical form in asphalt mixture and increase on engineering properties. |

En la actualidad el cambio de paradigma en temas ambientales ha suscitado grandes innovaciones tecnológicas y cambios en algunos procesos productivos con objetivos sustentables. Uno de los campos de investigación, abarca los materiales de construcción y en el contexto vial la innovación en materiales a partir del empleo de desechos no biodegradables es una preocupación mundial. Países como España, Francia y Estados Unidos han realizado trabajos con la utilización de llanta, vidrio y polietileno con el ánimo de mejorar las propiedades ingenieriles en mezclas asfálticas e incluso han adoptado normativa sobre su empleo (Figueroa Infante, Reyes Lizcano, Hernández Barrera, Jiménez, & Bohórquez, 2007). En Colombia, se ha indagado sobre la utilización de materiales no convencionales como polímeros y desechos industriales en la conformación de capas de estructuras de pavimentos, con resultados similares y en la mayoría superiores en términos de comportamiento.

En particular, las escorias producidas en la industria siderúrgica, tanto integral como semi-integral, se han analizado para darle un uso técnico y sostenible adecuado, teniendo en cuenta que las disposiciones de dichas escorias generan impactos ambientales sobre el entorno local, así como la amplia necesidad existente de materiales seleccionados para la construcción de carreteas (Sánchez Abril, 2014). El uso de la escoria granulada en la fabricación de mezclas asfálticas es de gran interés dada su disposición en la región de Boyacá (Colombia) y su estudio ha sido poco explorado. En este documento se dan a conocer los resultados mecánicos de la utilización de escoria para estructuras de pavimento. Se espera que continúe la indagación respecto a niveles más avanzados de caracterización de escorias siderúrgicas, en pruebas dinámicas de comportamiento en mezclas asfálticas para estructuras de pavimento.

La metodología del proyecto abarca la fabricación y análisis de dos mezclas asfálticas densas en caliente tipo MDC-19 (Instituto Nacional de Vías INVIAS, 2013a) para una capa de rodadura con un nivel de tránsito alto (NT3). La mezcla uno o tradicional contiene grava, arena, llenante mineral y asfalto; en la mezcla dos o modificada, se sustituye el árido de arena por escoria granulada de alto horno. En las dos mezclas se utilizó cemento asfáltico de grado de penetración 80/100, diseñadas bajo los criterios de la metodología RAMCODES y especificaciones generales de construcción de carreteras del Instituto Nacional de Vías 2013 de Colombia.

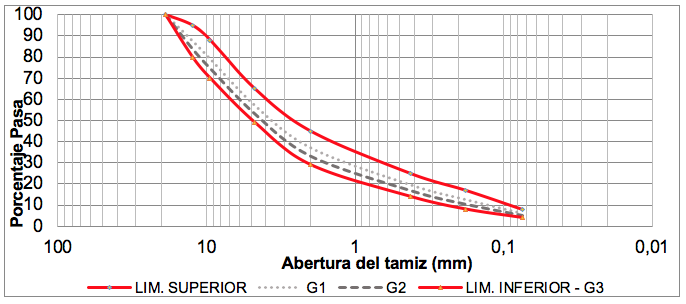

Para la obtención de la fórmula de trabajo fue necesario realizar tres combinaciones granulométricas por mezcla: G1, G2 y G3, como se presenta en la Figura 1. Las mezclas se compactaron y fallaron en el compactador y prensa Marshall, respectivamente. En el equipo Nottingham Asphalt Tester (NAT) se evaluó el comportamiento mecánico y dinámico, con la obtención del módulo de elasticidad en el marco de las especificaciones INVIAS (INVIAS, 2013b), de las fórmulas de trabajo de cada mezcla: tradicional y modificada. Finalmente, se indaga sobre la viabilidad técnica de utilizar escoria granulada de alto horno (agregado sintético) mediante la comparación de resultados obtenidos.

Figura 1

Franja granulométrica para MDC-19. Granulometrías de ensayo

Fuente: Elaborado por los autores

Para efectos de diseño, se realiza la caracterización de los agregados pétreos, escoria granulada y cemento asfáltico a utilizar; obteniendo sus propiedades físicas, enmarcadas dentro de las normas de ensayo de materiales para carreteras del INVIAS (INVIAS, 2013b).

La temperatura media anual ponderada (TMAP) para la ciudad de Tunja (capital del departamento de Boyacá – Colombia) es 13°C, clasificada como “región fría seca y fría semi - húmeda” (R1) (INVIAS, 1998). Bajo el anterior criterio de temperatura, se usó asfalto de consistencia blanda, asfalto original con grado de penetración 80/100 proveniente de Asfaltos y Emulsiones de Colombia S.A.S., planta ubicada en Barrancabermeja (departamento de Santander – Colombia). Los resultados de la caracterización del asfalto empleado se muestran en la Tabla 1.

Tabla 1

Resultados ensayos caracterización cemento asfáltico

Ensayo |

Norma |

Resultado |

Valor norma |

||

Mínimo |

Máximo |

||||

Penetración, mm |

INV E -706 - 13 |

83.33 mm |

80 |

100 |

|

Índice de penetración |

INV E -724 - 13 |

-0.30 |

-1.2 |

0.6 |

|

Viscosidad absoluta (60 °C), Pa.s |

INV E -717 - 13 |

25 |

10 Pa.s |

- |

|

Gravedad específica |

INV E -707 - 13 |

Gb |

1.015 |

- |

|

Punto de ignición y llama, °C |

INV E -709 - 13 |

284 |

230 |

- |

|

Punto de ablandamiento, °C |

INV E -712 - 13 |

48.3 |

45 |

52 |

|

Fuente: elaborado por los autores

El agregado pétreo debe cumplir los requisitos establecidos en el artículo 450 de las especificaciones generales de construcción del Instituto Nacional de Vías de Colombia (INVIAS, 2013a). Los utilizados para el diseño de las mezclas provienen de la cantera Holcim Colombia, ubicada en el municipio de Nobsa. En la tabla 2 y tabla 3 se muestran los resultados de su caracterización.

Tabla 2

Resultados ensayos caracterización agregado grueso - grava

Ensayo |

Norma |

Resultado |

Valor Norma |

|

Desgaste en Máquina de los Ángeles,% |

INV E -218 - 13 |

25.21 |

Máx 25 |

|

Pérdida en el ensayo de solidez en sulfato de sodio,% |

INV E -220 - 13 |

10.77 |

Máx 18 |

|

Porcentaje de caras fracturadas;% |

INV E -227 - 13 |

95.44 |

Mín 85 |

|

Índice de aplanamiento,% |

INV E -240 - 13 |

10.09 |

Máx 10 |

|

Índice de alargamiento,% |

9.75 |

|||

Densidad relativa (Gravedad específica) y absorción del agregado grueso |

INV E -223 - 13 |

Gb |

2.521 |

- |

Gsss |

2.564 |

- |

||

Ga |

2.633 |

- |

||

A % |

1.694 |

- |

||

Fuente: elaborado por los autores

-----

Tabla 3

Resultados ensayos caracterización agregado fino - arena

Ensayo |

Norma |

Resultado |

Valor Norma |

|

Equivalente de arena, % |

INV E -133 - 13 |

66.30 |

Mín 50 |

|

Pérdida en el ensayo de solidez ,% |

INV E -220 - 13 |

18.43 |

Máx 18 |

|

Densidad, densidad relativa y absorción |

INV E -222 - 13 |

Gb |

2.576 |

- |

Gsss |

2.605 |

- |

||

Ga |

2.652 |

- |

||

A % |

1.117 |

- |

||

Determinación del límite líquido de los suelos |

INV E -125 - 13 |

N.P |

N.P |

|

Límite plástico e índice de plasticidad de los suelos |

INV E -126 - 13 |

LP |

N.P |

N.P |

IP |

N.P |

N.P |

||

Fuente: elaborado por los autores

La escoria es considerada un residuo del proceso de obtención del arrabio, un subproducto que se separa por densidad de la fundición mediante procesos fisicoquímicos y metalúrgicos llevados a cabo en el alto horno. El arrabio constituye la materia prima para la fabricación de acero (Centro de Estudios y Experimentación de Obras Públicas CEDEX, 2011). La escoria está constituida fundamentalmente por silicatos cálcicos, conteniendo también otras sustancias, principalmente alúmina y magnesia.

A diferencia de los áridos naturales, el periodo de formación de la escoria es muy corto. La escoria granulada resulta del enfriamiento brusco por una potente corriente de agua que divide el chorro líquido de escoria que sale del horno en pequeños gránulos que quedan en estado vítreo, ver Figura 2. El vapor que se produce al contacto del chorro caliente con el agua origina una expansión a la que se debe la estructura alveolar de la escoria, beneficiosa para la atrición o desmenuzado que aumenta su reactividad o potencial hidráulico, así como también para conservar una superficie rugosa bajo los efectos de desgaste del tráfico, lo que constituye una buena cualidad para su empleo en capas de rodadura (Llamazares Gómez, 1967). Sin embargo, debido a su estructura alveolar y la alta relación de absorción de agua, cantidades más grandes de ligante bituminosos pueden ser necesarias para producir una mezcla de asfalto que contenga escoria de alto horno.

Figura 2

Escoria granulada

Fuente: los Autores

Las mezclas asfálticas producidas usando agregados de escoria de acero mostrarán valores más altos de densidad y generalmente mayores valores de estabilidad y rigidez, en comparación con el material de agregado convencional. La práctica actual recomienda el uso de escoria de alto horno como agregado fino, junto con la escoria de acero como agregado grueso para compensar la alta densidad de partículas de escoria de acero (Airey, Collop, & Thom, 2004).

La escoria granulada usada, proviene de la industria siderúrgica Acerías Paz del Río S.A. ubicada en Belencito dentro de la jurisdicción del municipio de Nobsa (Boyacá – Colombia), dedicada a producir acero a partir de mineral de hierro, coque y caliza. Los resultados de caracterización de la escoria granulada se muestran en tabla 4.

Tabla 4

Resultados ensayos de caracterización – escoria granulada

Ensayo |

Norma |

Resultado |

Valor Norma |

|

Pérdida en el ensayo de solidez, % |

INV E -220 - 13 |

18.47% |

Máx 18 % |

|

Densidad, densidad relativa y absorción |

INV E -222 - 13 |

Gb |

2.432 |

- |

Gsss |

2.512 |

- |

||

Ga |

2.644 |

- |

||

A % |

3.296 |

- |

||

Determinación del límite líquido |

INV E -125 - 13 |

N.P |

N.P |

|

Límite plástico e índice de plasticidad |

INV E -126 - 13 |

LP |

N.P |

N.P |

IP |

N.P |

N.P |

||

Fuente: elaborado por los autores

Con la correspondiente caracterización de materiales utilizados en el diseño, se corrobora el cumplimiento de las propiedades citadas en el marco de las especificaciones del Instituto Nacional de Vías de Colombia (INVIAS, 2013a).

El método RAMCODES (Sánchez-Leal, 2013) es el acrónimo de Rational Methodology for COmpacted geomaterial’s DEnsity and Strength Analysis, que significa: Metodología Racional para el Análisis de Densificación y Resistencia de Geomateriales Compactados. El objetivo del método RAMCODES es diseñar y controlar geo-materiales compactados, tales como suelos y mezclas asfálticas, acogida en el proyecto mediante los postulados definidos por el Marshall acelerado por RAMCODES (RAM), siendo este una aplicación rápida del procedimiento Marshall tradicional (Sánchez-Leal, Garnica Anguas, Gómez López, & Pérez García, 2002).

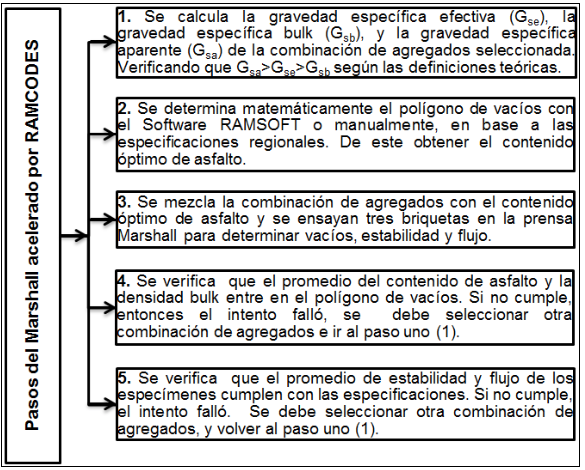

RAM liga racionalmente las especificaciones de diseño con los criterios de control de campo mediante la implementación del “polígono de vacíos”, un área donde se cumplen simultáneamente todas las especificaciones de vacíos (Va, VAM, VFA). Los vacíos son función del contenido de ligante (Pb) y del peso unitario de la mezcla compactada (Gmb), y se representa en mapas como isolíneas para los valores permitidos, la intersección de estas líneas produce una construcción gráfica en el espacio Pb – Gmb, que da lugar al polígono. El centroide del polígono representa el contenido óptimo de asfalto o fórmula de trabajo en el diseño (Delgado Alamilla, Garnica Anguas, Villatoro Mendez, & Rodríguez Oropeza, 2006). RAM propone cinco pasos para el diseño de mezclas asfálticas (Sanchez-Leal, 2009), como se muestra en la Figura 3.

La combinación granulométrica G3 para ambas mezclas cumplió los parámetros volumétricos y mecánicos de especificación. Los intentos uno (G1) y dos (G2) no cumplieron en su totalidad mencionados parámetros, sus promedios de Gmb y Pb no entraron al polígono de vacíos; es decir no se cumplen propiedades volumétricas. Sin embargo, se fallaron obteniendo sus valores de estabilidad y flujo como valor referente. La obtención matemática de la fórmula de trabajo (G3) se obtiene como sigue:

Figura 3

Pasos Marshall acelerado por RAMCODES

Fuente: Elaborado por los autores a partir de Sánchez-Leal et al. (2002)

Se determinó para cada combinación de agregados la gravedad específica Bulk (Gsb), la gravedad específica efectiva (Gse), y la gravedad específica aparente (Gsa). Para el ligante se determinó el peso específico (Gb), corroborando que Gsa>Gse>Gsb, lo siguiente es ligar las especificaciones de diseño en función de la mezcla asfáltica proyectada. Los lineamientos de diseño de la MDC-19 se encuentran definidos en el artículo 450-13 del INVIAS 2013, estos parámetros se muestran en la tabla 5.

Tabla 5

Especificaciones de diseño para mezclas MDC-19 para NT-3

Parámetro |

INVIAS 2013 |

Compactación (Golpes/capa) |

75 |

Vacíos de aire, %Va |

4 - 6 |

Vacíos en el agregado mineral, %VAM |

>15 |

Vacíos llenos de asfalto, %VFA |

65 - 75 |

Estabilidad (N) |

>9,000 |

Flujo (mm) |

2 - 3.5 |

Llenante / Ligante (Pbe) |

0.8 - 1.2 |

Estabilidad / Flujo (KN/mm) |

3 - 6 |

Fuente: (Instituto Nacional de Vías INVIAS, 2013a, artículo INV – 450-13)

Con los valores de Gmb en función de Pb se obtiene un área donde se cortan simultáneamente todas las familias de curvas de vacíos, su centroide corresponde al porcentaje óptimo de asfalto con el cual se deben fabricar la mezcla y verificar especificaciones (Sánchez-Leal, Garnica Anguas, Larreal, & López Valdés, 2011), en la figura 4 se muestra los porcentajes óptimos de ligante para cada una de las mezclas.

Figura 4

Obtención del porcentaje óptimo de ligante mediante el polígono de vacíos

Fuente: Elaborado por los autores

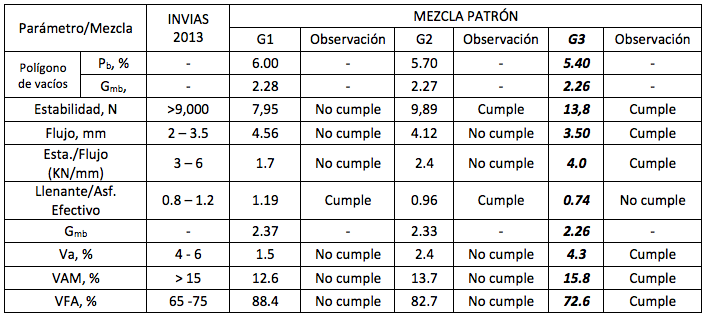

El porcentaje óptimo de asfalto para la mezcla tradicional es de 5.4%, con una densidad Bulk de 2262. Para la mezcla modificada con escoria las mismas variables se encontró en 5.6% de porcentaje óptimo de asfalto y 2208 densidad Bulk. Por su parte, Gmb y Pb medidas en laboratorio para ambas mezclas logran cumplir especificaciones de vacíos, como lo muestra la figura 3. En las tablas 6 y 7 se muestran los resultados de las dos mezclas fabricadas en cada una de las combinaciones granulométricas, con su respectivo contraste con especificaciones INVIAS.

Tabla 6

Resultados volumétricos y mecánicos en la mezcla tradicional

Fuente: Elaborado por los autores

-----

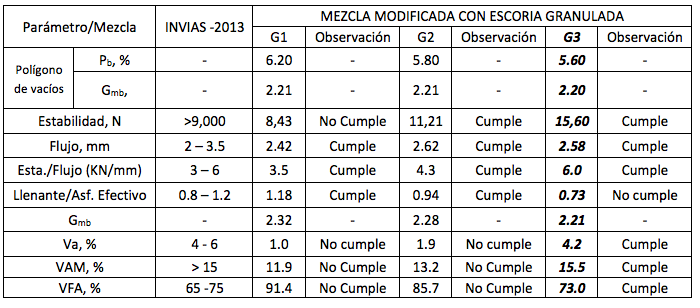

Tabla 7

Resultados volumétricos y mecánicos en la mezcla modificada

Fuente: Elaborado por los autores

En la combinación tres (G3) se cumplen especificaciones de vacíos y se obtiene un valor de estabilidad de 13783 N bajo una deformación de 3.5 mm, es decir se cumplen con todos los parámetros volumétricos y mecánicos; a excepción de la relación P200/Pbe, con un contenido óptimo de asfalto o fórmula de trabajo de 5.4%. Se observa además la relación inversa entre el contenido de asfalto y Va, VAM, estabilidad y flujo, las últimas dos variables explicadas por el aumento en la cohesión y fricción interna de la mezcla y una relación directa con VFA.

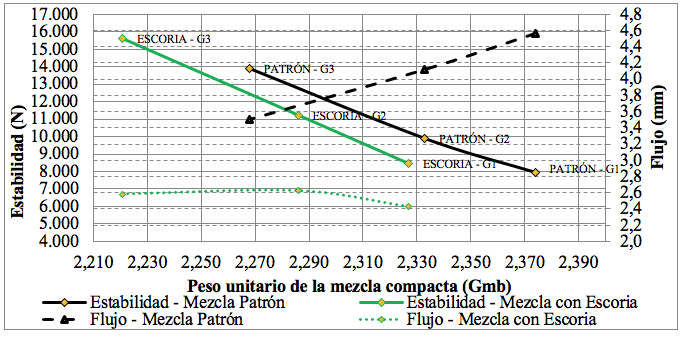

Por su parte, las mezclas fabricadas con escoria granulada presentaron un comportamiento mecánico superior en cada uno de los intentos en términos de estabilidad y flujo, en contraste con la mezcla tradicional, por lo que relaciones como estabilidad/flujo en todos los intentos son satisfactorias, en la figura 5 se observa su comportamiento.

En la combinación tres (G3) se cumplen todos los parámetros de especificación, a excepción de la relación P200/Pbe, la estabilidad y flujo promedio fue de 15606 N y 2.6 mm respectivamente, con valores de Va, VAM y VFA acordes a las especificaciones, lo anterior con un contenido óptimo de asfalto o fórmula de trabajo de 5.6%.

Figura 5

Propiedades mecánicas de la mezcla

Fuente: Elaborado por los autores

La baja variación en el valor de la deformación y el aumento ostentoso de estabilidad en cada uno de los intentos para la mezcla modificada es un indicador que sugiere que la escoria granulada se comporta de forma adecuada en propiedades fundamentales como fricción o trabazón dentro del esqueleto mineral de la mezcla y además de buena adherencia con el ligante.

Finalmente, con la fórmula de trabajo encontrada (G3), se elaboraron seis (6) briquetas por mezcla, escogiendo las tres más cercanas al promedio de Gmb medido en laboratorio para el ensayo de módulos dinámicos en el equipo Nottingham Asphalt Tester. Los resultados se muestran en las tablas 8 y 9.

Tabla 8

Resultados de módulos dinámicos para la mezcla tradicional

MEZCLA TRADICIONAL - FRECUENCIA DE APLICACIÓN DE CARGA 10 Hz |

||||||||||

Temperatura |

5° C |

25° C |

40° C |

|||||||

N° Briqueta |

1 |

3 |

4 |

1 |

3 |

4 |

1 |

3 |

4 |

|

E, MPa |

A |

11613 |

10530 |

11262 |

1540 |

1373 |

1182 |

451 |

293 |

369 |

B |

11688 |

10527 |

11074 |

1623 |

1323 |

1144 |

337 |

273 |

358 |

|

Prom. (MPa) |

11651 |

10529 |

11168 |

1582 |

1348 |

1163 |

394 |

283 |

364 |

|

Prom. (MPa) |

11116 |

1364 |

347 |

|||||||

Fuente: Elaborado por los autores

----

Tabla 9

Resultados de módulos dinámicos para la mezcla modificada con escoria

MEZCLA MODIFICADA - FRECUENCIA DE APLICACIÓN DE CARGA 10 Hz |

||||||||||

Temperatura |

5° C |

25° C |

40° C |

|||||||

N° Briqueta |

3 |

4 |

5 |

3 |

4 |

5 |

3 |

4 |

5 |

|

E, MPa |

A |

12004 |

11212 |

9640 |

1755 |

1652 |

1376 |

366 |

358 |

316 |

B |

11405 |

13311 |

10775 |

1618 |

1675 |

1173 |

352 |

359 |

392 |

|

Prom. MPa |

11705 |

12262 |

10208 |

1687 |

1664 |

1275 |

359 |

359 |

354 |

|

Prom. MPa |

11391 |

1542 |

357 |

|||||||

Fuente: Elaborado por los autores

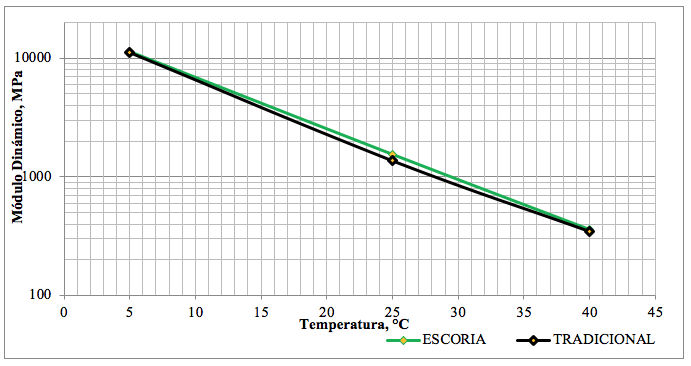

Teniendo en cuenta los resultados obtenidos, el comportamiento de los módulos dinámicos es inversamente proporcional a la temperatura del ensayo, es decir que a menor temperatura el valor en el módulo dinámico es mayor que con ensayos a temperaturas superiores; fundamentado en que el módulo en mezclas asfálticas es altamente sensible a la temperatura y a la razón de aplicación de carga.

Debido a que el asfalto es un material viscoelástico, el módulo de una mezcla asfáltica puede aproximarse a un material granular sin compactar a altas temperaturas y razón lenta de aplicación de carga. Por otro lado, a temperaturas bajas y razones pequeñas de aplicación de carga, el material puede tener un comportamiento elástico con valores de módulo cercanos a materiales de concreto de cemento Portland (Elizondo, Badilla, & Ulloa, 2008). De esta manera el módulo es función de la temperatura, razón de carga, envejecimiento y características de la mezcla como viscosidad y contenido del ligante, granulometría del agregado y vacíos.

Para contabilizar los efectos de la temperatura y la razón de carga en el módulo de la mezcla asfáltica se desarrolló el concepto de curva maestra, el cual utiliza principios de superposición tiempo de carga (frecuencia) - temperatura, de esta manera puede describirse la dependencia del material con el tiempo, Figura 6.

Figura 6

Curva maestra para las dos mezclas – Frecuencia de aplicación de carga 10 Hz

Fuente: Elaborado por los autores

Las dos mezclas (tradicional y modificada) arrojaron valores de módulos dinámicos muy similares en el ensayo en el equipo NAT, sin embargo, a 25°C el módulo dinámico de la mezcla modificada con escoria granulada es superior en un 13%. Además, para una temperatura media anual ponderada de 13° C, propia de la región de Tunja, se tiene para la mezcla tradicional un módulo dinámico de 4750 MPa (48450 Kg/cm2) y para la mezcla modificada con escoria granulada el mismo valor es de 5100 MPa (52020 Kg/cm2), es decir, para esta región se obtiene un módulo dinámico superior en aproximadamente un 7%.

El diseño de mezclas por RAMCODES es de gran eficiencia en términos de ahorro de materiales, tiempo y por ende dinero, ya que solo se requiere de la fabricación de tres (3) briquetas por intento, en comparación con las quince (15) de metodologías tradicionales como Marshall, de forma directa el ahorro es en un 80%. Desde otro punto de vista, RAMCODES es una metodología de mayor cobertura en cuanto a resultados, con el mismo número de briquetas de Marshall es posible realizar cinco (5) intentos o combinaciones granulométricas diferentes, brindando un amplio espectro de resultados que mejoran el comportamiento de los pavimentos, pues se puede escoger el diseño de mayor aceptación con las especificaciones.

Se hallaron fórmulas de trabajo que cumplen la especificación INVIAS para tránsito pesado (NT3), de 5.6% y 5.4% de asfalto para la mezcla modificada con escoria granulada y patrón respectivamente. Estas fórmulas corresponden al ensayo o combinación granulométrica G3, la cual logra cumplir con todos los requerimientos de vacíos (Va, VAM, VFA) y mecánicos como estabilidad y flujo.

La fórmula de trabajo para la mezcla tradicional es G3 con 5.4% de asfalto, estabilidad de 13873 N y con un flujo de 3.5 mm. De forma paralela, para la mezcla modificada con escoria granulada se encontró en la misma gradación (G3) un porcentaje óptimo de asfalto de 5.6%, estabilidad de 15606 N y con un flujo de 2.6 mm. Es decir, la fórmula de trabajo de la mezcla modificada presentó un valor de estabilidad superior en un 11% con un flujo inferior en un 16%. Lo anterior indica la factibilidad técnica de incluir la escoria granulada en la fracción fina de la mezcla, dado que su comportamiento mecánico es adecuado e incluso superior en comparación con la mezcla tradicional.

El buen comportamiento mecánico de la mezcla modificada con escoria se refleja en el bajo valor de flujo y alta estabilidad en cada uno de los intentos (G1, G2 y G3), generado qué relaciones de evaluación de resistencia como estabilidad/flujo, que son un indicador del grado de fragilidad en la mezcla asfáltica, se cumplan en los tres intentos. La evaluación de la misma relación en la mezcla tradicional solo se cumplió en el intento tres (G3).

Se encontró que la mezcla fabricada con escoria granulada en las combinaciones granulométricas ensayadas (G1, G2 y G3) presenta valores de estabilidad promedio superiores en aproximadamente un 10%. Además, el flujo está entre rangos de 2.4 a 2.7 mm inferiores en promedio aproximadamente 36.5%, en contraste con la mezcla tradicional. Lo anterior sugiere un comportamiento superior en resistencia a problemas en servicio como ahuellamiento.

El módulo de elasticidad de las mezclas fue superior para la mezcla modificada en cada una de las temperaturas de ensayo. En esa línea, a 25 °C el módulo de rigidez de la mezcla modificada es superior en un 13% con un valor de 1542 MPa (15723 Kg/cm3). Además, para una temperatura media anual ponderada de 13 °C, propia de la región de Tunja, se tiene para la misma mezcla un valor 5100 MPa (52020 Kg/cm2), es decir, para esta región se obtiene un módulo dinámico superior en aproximadamente un 7% en la mezcla modificada.

Los autores agradecen a la Universidad Pedagógica y Tecnológica de Colombia y a la empresa Acerías Paz del Río S.A. por su apoyo en la realización del proyecto de investigación. De igual manera, al Ingeniero Manuel Sierra, Director del laboratorio de Pavimentos de la UPTC.

Airey, G. D., Collop, A. C., & Thom, N. H. (2004). Mechanical performance of asphalt mixtures incorporating slag and glass secondary aggregates. In 8th Conference on Asphalt Pavements for Southern Africa. Sun City, South Africa.

Centro de Estudios y Experimentación de Obras Públicas CEDEX. (2011). Ficha técnica: Escorias de Alto Horno. Retrieved November 17, 2017, from http://www.cedexmateriales.es/upload/docs/es_ESCORIASDEHORNOALTODIC2011.pdf

Delgado Alamilla, H., Garnica Anguas, P., Villatoro Mendez, G. M., & Rodríguez Oropeza, G. (2006). Influencia de la granulometría en las propiedades volumétricas de la mezcla asfáltica. Sanfandila, Querétaro.

Elizondo, F., Badilla, G., & Ulloa, Á. (2008). Predicción de módulos resilientes en mezclas asfálticas mediante el modelo de Witczak. Revista Infraestructura Vial, (19), 40–50.

Figueroa Infante, A. S., Reyes Lizcano, F. A., Hernández Barrera, D., Jiménez, C., & Bohórquez, N. (2007). Análisis de un asfalto modificado con icopor y su incidencia en una mezcla asfáltica densa en caliente. Revista Ingeniería E Investigación, 27(3), 5–15. Retrieved from http://revistas.unal.edu.co/index.php/ingeinv/article/view/14840

Instituto Nacional de Vías INVIAS. (1998). Manual de diseño de pavimentos asfálticos en vías con medios y altos volúmenes de tránsito. (Ministerio de Transporte & Instituto Nacional de Vías INVIAS, Eds.). Bogotá: INVIAS.

Instituto Nacional de Vías INVIAS. (2013a). Especificaciones generales de construcción de carreteras. (Instituto Nacional de Vías INVIAS, Ed.). Bogotá.

Instituto Nacional de Vías INVIAS. (2013b). Normas de ensayos de materiales para carreteras. Invias. Bogotá.

Llamazares Gómez, O. (1967). Empleo de escorias de alto horno en los firmes de carreteras. Revista de Obras Públicas, I(3031), 1189–1197. Retrieved from http://ropdigital.ciccp.es/detalle_articulo.php?registro=16988&anio=1967&numero_revista=3031

Sánchez-Leal, F. J. (2013). Tecnología RAMCODES para diseñar suelos compactados y mezclas asfálticas: Artículos seleccionados. (Editores Millenium, Ed.) (1st ed.). Caracas, Venezuela.

Sánchez-Leal, F. J., Garnica Anguas, P., Gómez López, J. A., & Pérez García, N. (2002). Ramcodes : Metodología racional para el análisis de densificación y resistencia de geomateriales compactados. Sanfandila, Querétaro. Retrieved from http://www.imt.mx/archivos/publicaciones/publicaciontecnica/pt200.pdf

Sánchez-Leal, F. J., Garnica Anguas, P., Larreal, M., & López Valdés, D. B. (2011). Polyvoids: Analytical Tool for Superpave HMA Design. Journal of Materials in Civil Engineering, 23(8), 1129–1137. https://doi.org/10.1061/(ASCE)MT.1943-5533.0000275

Sánchez Abril, H. M. (2014). Estado del arte sobre las escorias negras de horno de arco eléctrico y sus aplicaciones en pavimentos. In V congreso Internacional de Ingeniería Civil (pp. 1–14). Tunja: Universidad Santo Tomás. Retrieved from http://www.ustatunja.edu.co/cong-civil/images/Articulos/-ESTADO DEL ARTE SOBRE LAS ESCORIAS NEGRAS DE HORNO DE ARCO ELECTRICO Y SUS APLICACIONES EN PAVIMENTOS.pdf

1. Universidad Pedagógica y Tecnológica de Colombia. MSc. En Infraestructura Vial de la Uptc. Tunja. Investigador grupo GRINFRAVIAL-Uptc. ricardo.ochoa@uptc.edu.co. ORCID: 0000-0003-1151-7884

2. Universidad de Boyacá. Colombia. MSc. En Administración y Dirección de Empresas. Investigadora del grupo LOGyCA – Uniboyaca. gegrimaldo@uniboyaca.edu.co . ORCID: 0000-0002-8211-4305

3. Universidad Pedagógica y Tecnológica de Colombia. Ingeniera en Transporte y Vías de la Uptc. Tunja. Investigadora grupo GRINFRAVIAL-Uptc. magda.orjuela@uptc.edu.co. ORCID: 0000-0001-8599-2763

4. Universidad Pedagógica y Tecnológica de Colombia. Ingeniero en Transporte y Vías de la Uptc. Tunja Investigador grupo GRINFRAVIAL-Uptc. carlos.muñoz@uptc.edu.co. ORCID: 0000-0001-5318-8201