Vol. 39 (Nº22) Ano 2018. Pág. 18

Vol. 39 (Nº22) Ano 2018. Pág. 18

VARGAS, Thiarles S. 1; VOGEL, Charles 2; DREGER, Ademir A. 3; BARBOSA, Luiz A. 4

Recebido: 28/01/2018 • Aprovado: 12/02/2018

RESUMO: Este trabalho teve como objetivo a aplicação da metodologia MASP, alinhado a utilização das ferramentas da qualidade para direcionamento de melhorias, visando reduzir o custo com materiais. Esta pesquisa é considerada de natureza aplicada e classificada como estudo de caso, realizada no centro de desenvolvimento de amostras de uma fábrica de calçados localizada em Sapiranga-RS, tendo sua abordagem quantitativa. Como resultado alcançado foi possível observar a redução de 68,50% do gasto com gabaritos e 87,08% do gasto com fitas. Com isso, o método MASP alinhado a utilização das ferramentas da qualidade mostrou-se altamente eficaz possuindo uma grande facilidade de implantação. |

ABSTRACT: The purpose of this work was to apply the MASP methodology aligned with the use of quality tools to drive improvements, aiming at reducing the cost of materials. His research is considered of an applied nature and classified as a case study, carried out in the sample development center of a shoe factory located in Sapiranga-RS, and its quantitative approach. As a result, it was possible to observe the reduction of 68,50% of the cost with templates and 87,08% of the expenditures with tapes. With this, the MASP method aligned to the use of the quality tools proved to be highly effective possessing a great facility of implantation. |

A busca por melhorias que surtam efeito nas organizações e eliminem as causas dos desperdícios de produção se tornam essenciais para que as organizações assegurem sua sobrevivência e crescimento no mercado (MARCIA E DANILO, 2013).

Diante de um cenário mundial moderno, em que os clientes têm pressa em adquirir bons produtos e serviços, e no qual, cada dia mais empresas entram no mercado e tornam-se aptas à competição, as organizações buscam incessantemente diminuir o desperdício e produzir com qualidade, visando ao aumento de sua produtividade (BLÖDORN E SOARES, 2002).

Segundo Guerin et al. (2013), para uma empresa se tornar mais competitiva, ela deve focar em diversos projetos atrelados a melhoria de processos, seja através do aumento de controle ou da minimização de alguma perda, como por exemplo, retrabalho refugo ou outro tipo de desperdício.

Uma forma de se obter melhorias significativas no processo objetivando a redução de custo, aumento da produtividade e competitividade, é através da utilização do Método de Análise e Solução de Problemas (MASP). Segundo Piechnicki e Kovaleski (2011), o método MASP possibilita a execução de ações simples e criativas que contribuem para o aumento de produtividade e o alcance das metas propostas, e tudo isso, sem onerar custos para a empresa.

Atrelada ao método MASP, surge à necessidade do domínio das ferramentas de gestão da qualidade e de melhoria contínua para a solução de problemas. Desta forma, o presente trabalho teve como finalidade a aplicação da metodologia MASP, alinhado ao uso das ferramentas da qualidade para direcionamento de melhorias visando reduzir o custo com materiais.

Neste sentido, este artigo apresenta um estudo de caso realizado em uma empresa do setor calçadista, localizado no Vale dos Sinos, na qual foram realizadas melhorias que permitiram a redução de custos com materiais ligados a fabricação do calçados. O restante deste artigo está organizado conforme segue: a seção 2 apresenta o Referencial Teórico, a seção 3 descreve os Procedimentos Metodológicos, Resultados e Conclusões.

As ferramentas da qualidade são técnicas utilizadas nos procedimentos e no gerenciamento da gestão da qualidade, que permitem as análises de fatos e dados estruturados para a tomada de decisão com maior probabilidade de adequação a situação analisada (DIGROCCO, 2008).

Considerando-se a coleta de dados estruturada nos controles internos, que retratam os diversos processos e procedimentos envolvidos na obtenção de um produto adequado as expectativas do cliente e às possibilidades da organização, as ferramentas da qualidade apoiadas em métricas estatísticas e análise de dados históricos geram análises de causa e efeito, que apoiam a tomada de decisão para a melhoria contínua da qualidade e produtividade, tendo como vantagem competitiva o acompanhamento evolutivo das ocorrências e decisões no tempo abrangido desde seu desenvolvimento, implantação e maturação até o momento atual.

Uma lista de verificação é uma forma básica de ajudar a padronizar a coleta de dados. Quando bem elaborada, a lista de verificação influencia positivamente na resolução de um problema. Uma lista de verificação demonstra de itens a serem conferidos e viabiliza uma coleta rápida para análise quantitativa. A estrutura de uma lista de verificação depende diretamente dos dados a serem coletados e do problema analisado, e pode ser estruturadas como formato de check list ou tabela (ARAÚJO, 2008).

Fluxograma é a representação gráfica do movimento e da operação de pessoas, de documentos ou materiais, ou seja, um importante recurso gráfico para a compreensão e a análise do funcionamento dos sistemas (CHINELATO FILHO, 2011).

Os fluxogramas apresentam a sequência de um trabalho de forma analítica, caracterizando as operações, os responsáveis e/ou unidades organizacionais envolvidos no processo (OLIVEIRA, 2010).

Os principais tipos de fluxograma são apresentados por Oliveira (2010), conforme segue:

- Fluxograma vertical: É normalmente destinado à representação de rotinas simples em seu processamento analítico numa unidade organizacional específica da empresa;

- Fluxograma parcial: De elaboração um pouco mais difícil que o fluxograma vertical, este descreve o curso de ação e os trâmites dos documentos, sendo mais utilizado para rotinas que envolvem poucas unidades organizacionais;

- Fluxograma global ou de coluna: Mais versátil, trata-se do tipo mais utilizado pelas empresas para descrição de novas rotinas e procedimentos. Permite demonstrar com maior clareza o fluxo de informações e de documentos dentro e fora da unidade organizacional considerada.

A Figura 01 apresenta os símbolos que são utilizados na elaboração de um fluxograma.

Figura 01

Simbologias mais utilizadas em fluxogramas

Fonte: Oliveira (2010)

Nomeado por Juran em homenagem ao economista italiano Vilfredo Pareto, o diagrama de Pareto baseia-se no Princípio de Pareto, ou regra do (80/20). Esse princípio foi descrito com base em um estudo de Pareto, o qual dizia que 80% da riqueza do mundo pertenciam a apenas 20% da população. “Esta distribuição inadequada foi expressa em um gráfico, que leva o seu nome, e que, mais tarde, viria a se transformar em uma das mais conhecidas ferramentas da qualidade” (CARVALHO e PALADINI, 2012, p.362).

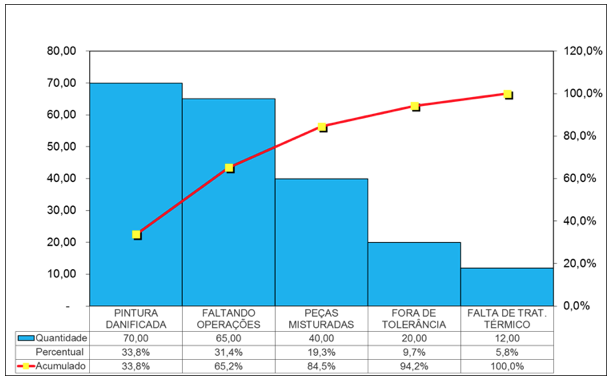

O Diagrama de Pareto é uma figura simples que representa graficamente a estratificação. Para Campos (2004), a estratificação seguida da coleta de dados e a visualização gráfica no Diagrama de Pareto permitem priorizar os itens mais importantes quantitativamente. Para Rocha (2008), o Diagrama de Pareto é um gráfico em forma de barras que associa um problema às suas causas, levando o gestor a focar o motivo de maior incidência, conforme Figura 2.

Figura 02

Exemplo de Diagrama de Pareto

Fonte: Adaptado de Corrêa (2009)

O método dos 5 Porquês prevê que a primeira pergunta, ou seja, o primeiro dos por quês deve ser construído utilizando o próprio problema, e deve-se responder por quê o problema está correndo. O segundo porquê deve ser construído utilizando a resposta do primeiro porquê. E assim sucessivamente até que se tenha alcançado a causa raiz do problema. Weiss (2011) descreve de forma simplificada os 5 passos que devem ser dados para aplicar o método:

- Passo 1: Inicie a análise com a afirmação da situação que se deseja entender, ou seja, deve-se iniciar com o problema;

- Passo 2: Pergunte porquê a afirmação anterior é verdadeira;

- Passo 3: Para a razão descrita que explica por que a afirmação anterior é verdadeira, pergunte porquê novamente;

- Passo 4: Continue perguntando porquê até que não se possa mais perguntar mais por quês;

- Passo 5: Ao cessar as respostas dos por quês significa que a causa raiz foi identificada.

De acordo ainda com Weiss (2011), para análise dos 5 porquês, embora seja denominada assim, pode-se utilizar menos porquês (3 por exemplo), ou mais porquês, de acordo com a necessidade para que se encontre a causa raiz. Este método, de aparência fácil, pode ser difícil de ser praticado, porque requer disciplina lógica do moderador e da equipe para que as relações de causa e efeito sejam respeitadas na construção da análise. Caso essas relações se percam, a análise pode ficar sem sentido.

Para Oribe (2008), o MASP é um método de solução de problemas concebido de forma ordenada, composto de passos e subpassos predefinidos destinado à escolha de um problema, análise de suas causas, determinação e planejamento de um conjunto de ações que constituem uma solução, verificação do resultado da solução e, finalmente, geração e disseminação de aprendizado decorrido de sua aplicação. O MASP prescreve como um problema deve ser resolvido e, não, como ele é resolvido.

Os métodos ou ferramentas de análise e solução de problemas (MASPs), em geral, são métodos utilizados para que um problema seja descrito, entendido, investigado, suas causas identificadas e ações sejam tomadas para a completa solução do problema. Campagnaro et al. (2008) abordam que os MASPs são muito úteis na análise e solução de um problema, porque, quando são utilizados de forma correta, reduzem a chance de uma ocorrência futura.

Campos (2004) ensinam que o método é uma palavra grega resultante da junção das palavras META (que significa “além de”) e HODOS (que significa “caminho”).

A análise do processo é utilizada tanto na rotina, como no gerenciamento interfuncional da empresa, pois neste caso basta considerar a nova meta proposta como o “problema” e a análise de processo são utilizados para localizar as causas fundamentais que devem ser alteradas de tal forma a ser conseguida a nova meta (CAMPOS, 2004). O método MASP consiste em oito etapas de aplicação (CAMPOS, 2004), que serão vistos nos próximos tópicos.

Essa etapa é de suma importância porque o restante da metodologia tratará exatamente da eliminação deste problema, portanto, se o problema principal não for identificado corretamente, a organização correrá o risco de o MASP não trazer os resultados esperados ou as melhorias esperadas no processo. Nesta fase, é fundamental mostrar que o problema escolhido é mais representativo que os outros. Para isso, é importante que a escolha do problema não seja baseada somente na experiência do gestor, mas que sejam analisados fatos e dados que evidenciem a real importância da eliminação do problema para a organização (CAMPOS, 1992).

É a fase onde o problema começa a ser visto de forma mais profunda. É importante investigar suas características específicas a partir de uma ampla gama de diferentes pontos de vista, quantitativo e qualitativo (TOLEDO, 2010). A observação demanda uma visita ao local onde ocorre o problema, efetuar uma coleta de informações que eventualmente não podem ser representadas na forma de dados (TOLEDO, 2010).

O objetivo desta etapa é encontrar a causa ou causas fundamentais para a ocorrência do problema. Sem a identificação adequada das causas fundamentais, todo o esforço posterior será inútil, na tentativa de atingir os resultados esperados. Essa etapa deve ser feita levando em consideração as informações, fatos e dados que deem ao processo um caráter científico e objetivo (HOSOTANI, 1992). A Análise pode ser dividida em três passos:

- Passo 1: Definição das causas influentes;

- Passo 2: Escolha das causas mais prováveis (hipóteses);

- Passo 3: Análise das causas mais prováveis (verificação das hipóteses).

Os passos se resumem em elencar todas as causas que tem alguma influência sobre o problema, para então definir quais são as mais determinantes sobre a ocorrência, finalizando com a verificação se as causas definidas como fundamentais são realmente as mais influentes.

A técnica dos cinco porquês, assim como o benchmarking, brainstorming e diagrama de causa e efeito são muito utilizados nessa etapa.

O plano de ação objetiva a elaboração de uma estratégia que consiga resolver as causas fundamentais do problema e não apenas seus efeitos evidentes. Para ser uma boa estratégia ela não deve causar efeitos colaterais (SANTOS, 2012). Existem dois passos centrais nessa etapa:

- Passo 1: Elaboração da estratégia de ação;

- Passo 2: Elaboração do plano de ação e revisão do cronograma e orçamento final.

Com o plano de ação devidamente elaborado é possível criar um cronograma e ter conhecimento dos custos necessários de forma mais realista. O cronograma e orçamento criados na segunda etapa servem como parâmetro a serem melhores estipulados nessa etapa. A ferramenta mais usada nessa etapa é o 5W2H.

A fase de ação possui o objetivo de eliminar as causas fundamentais. Para tanto, é de extrema importância que todo o pessoal envolvido esteja devidamente treinado e de acordo com as medidas (soluções) propostas (TOLEDO, 2010).

Campos (2004) acrescenta que se deve verificar fisicamente a execução e no local onde as ações estão sendo efetuadas. Deve-se ainda adotar medidas a fim de se manter registro de todos os resultados, bons ou ruins, com suas datas de ocorrência. Segue o fluxo proposto por este autor:

- Passo 1: Treinamento;

- Passo 2: Execução da ação.

A verificação da efetividade da ação implementada será realizada nesta etapa. Para isso, devem ser comparados os resultados anteriores à execução da ação, com os resultados alcançados depois. É importante que nesta etapa seja respondida à pergunta: O problema foi realmente eliminado? Caso o bloqueio não tenha sido efetivo, o processo deverá voltar à etapa de “Observação” para que a equipe possa refazer tanto a definição da causa quanto à caracterização do problema (CAMPOS, 1992).

Se o processo alcançou a etapa de padronização, isso significa que a causa principal do problema foi identificada, a ação implementada conseguiu bloquear esta causa e os resultados alcançados foram satisfatórios. Por isso, esta ação está pronta para ser transformado em um procedimento operacional padrão da companhia ou incluída, se já houver algum. Treinamentos e auditorias constantes são de suma importância para garantir o cumprimento dos padrões em longo prazo e consequente manutenção dos resultados obtidos (CAMPOS, 1992).

A etapa de conclusão fecha o método de análise e solução de problemas. Os objetivos da conclusão são basicamente rever todo o processo de solução de problemas e planejar os trabalhos futuros. Parker (1995) reconhece a importância de fazer um balanço do aprendizado, aplicar as lições aprendidas em novas oportunidades de melhoria.

Esta pesquisa foi realizada no centro de desenvolvimento de amostras de uma fabrica de calçados que está localizado no Vale dos Sinos, em Sapiranga-RS. Esta unidade fabril atualmente desenvolve calçados para quatro segmentos, sendo calçados feminino para mercado interno, feminino para exportação, esportivo e infantil, tendo o couro como principal matéria-prima para confecção de seu produto, além de trabalhar com vários outros materiais, como sintético, tecidos, adesivos, solventes, papéis, etc., para compor seu produto final.

O processo de produção inicia-se no agrupamento de materiais no almoxarifado, passando pelo corte da matéria-prima, setor de serigrafia, frequência, na costura, montagem e terminando na expedição, conforme pode ser visto na Figura 03:

Figura 3

Fluxo do processo de fabricação de calçados.

Fonte: Autor (2016)

Pode-se considerar esta pesquisa como de natureza aplicada, pois segundo Marconi e Lakatos (2009) este tipo de pesquisa caracteriza-se por seu interesse prático, isto é, que os resultados sejam aplicados e utilizados imediatamente, na solução de problemas que ocorrem na realidade. Neste contexto Yin (2005) permite classificar está pesquisa como estudo de caso, pois segundo ele o estudo de caso, responde as questões do tipo “como” ou “por quê” sobre um determinado acontecimento, sobre o qual o pesquisador tem pouco ou nenhum controle. Abordagem deste estudo foi quantitativa, pois se preocupou em medir (quantidade, frequência e intensidade) e analisar as relações casuais entre as variáveis (TERENCE; FILHO, 2006).

Neste projeto foram utilizados oito passos que constituem a metodologia MASP, conforme Campos (2004), na aplicação do MASP os oito passos, são: 1) a Identificação do Problema que é quando se escolhe o problema e busca-se seu histórico, 2) a Observação que é o momento de estratificar o problema, 3) a Análise que é quando se busca a causa mais provável do problema, 4) o Plano de Ação para responder o 5W1H, 5) a Ação que busca bloquear as causas fundamentais do problema, 6) a Verificação que avalia se a ação foi efetiva, 7) a Padronização que procura padronizar o processo para que o problema não retorne e 8) a Conclusão que recapitula todo processo de solução do problema para um trabalho futuro.

Durante os oitos passos relativo à metodologia MASP, foram utilizados algumas ferramentas da qualidade tais como:

- Gráfico de Pareto;

- 5 Porquês;

- Plano de Ação;

- Gráfico de Controle.

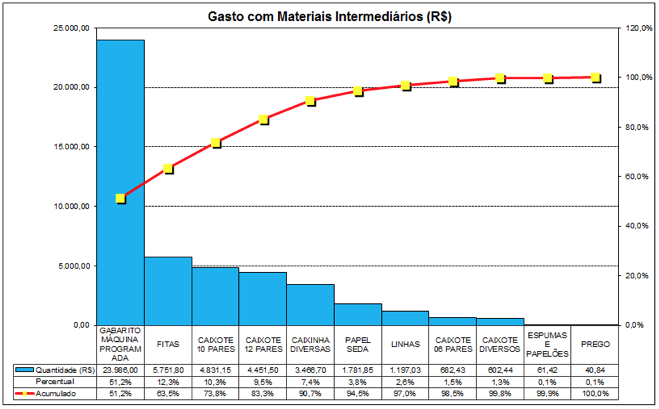

No atual momento econômico do país, as empresas estão buscando a redução de custo para aumentar sua lucratividade, neste contexto, a empresa estudada identificou gastos excessivos em materiais intermediários, conforme pode ser visto no gráfico abaixo:

Figura 4

Gastos com Materiais Intermediários

Fonte: Autor (2016)

Em um período de 12 meses, a empresa gastou R$ 46.853,16 em materiais intermediários, cujo limite era R$ 22.800,00. Estes gastos representaram 105,5% a mais que o limite estipulado. Os meses de abril e outubro de 2015 tiverem um gasto elevado, devido a compras de maiores volumes, onde houve negociação com fornecedores para redução do preço de compra para estes volumes maiores.

Através do gráfico de Pareto, estes gastos com materiais foram estratificados, conforme podemos observar na Figura 05 abaixo:

Figura 5

Gastos com Materiais Intermediários

Fonte: Autor (2016)

A partir da análise do gráfico de Pareto, observamos que o material gabarito para máquina programada e fitas são os materiais mais representativos que juntos somam 63,5% dos gastos com materiais.

Em função da extratificação da Figura 5, o material gabarito para máquina programada e as fitas foram considerados críticos para o projeto, tornando-se então uma prioridade para toda equipe envolvida no projeto.

Para entender como o problema ocorre exatamente, foram feitas observações no processo, reuniões no chão de fábrica, dentre outras formas possíveis de compartilhamento de informações tais como: conversa com operadores, testes com outros materiais, etc.

Após a fase de observação do problema, a pesquisa chega à etapa de identificação e análise das anomalias do processo. Nessa etapa foi utilizado a ferramenta 5 Porquês, onde foram analisadas as causas raízes dos problemas. Desta forma foi possível atingir um nível maior de profundidade na análise, antes de determinar uma ação de bloqueio para o problema, conforme apresentado na Figura 06:

Figura 6

5 Porquês

Fonte: Autor (2016)

Como pode ser visto na figura 6, com a utilização da ferramenta 5 Porquês foi possível identificar que a causa raiz do problema é que nunca foi verificado um material alternativo e mais barato para utilização no processo.

Em seguida, com a identificação das causas raiz do problema, foi possível elaborar um plano de ação eficaz, que combatesse a causa dos problemas, onde se procurou ter cuidado para que a ação planejada atuasse sobre a causa e não sobre os efeitos, conforme pode ser visualizado na Figura 07.

Quadro 1

Plano de Ação

ITEM |

O QUE? |

PORQUÊ? |

COMO RESOLVER? |

QUEM? |

QUANDO? |

1 |

Analisar materiais alternativos e mais baratos para fabricação dos gabaritos. |

Para reduzir os gastos com gabaritos, que é o material que influencia 51% na conta de gastos com materiais intermediários. |

Testar outros materiais no processo de fabricação dos gabaritos, como por exemplo, plásticos e papelões. |

Gerente Desenvolvimento |

15/04/16 |

2 |

Analisar materiais mais baratos e alternativos as fitas utilizadas nas preparações de costura. |

Para reduzir os gastos com fitas, que é o material que influencia 12% nos gastos com materiais intermediários. |

Testar outros materiais no processo de preparação de costura, como por exemplo, adesivos, diferente tipos de fitas com custo reduzido, etc... |

Gerente Desenvolvimento |

15/04/16 |

Fonte: Autor (2016)

Nessa etapa, as ações definidas no plano de ação foram colocadas em prática com o objetivo de eliminar o problema e seus efeitos negativos, sem criar outros. Para isso todos os envolvidos foram treinados e as ações implantadas foram acompanhadas durante 15 dias para verificar a eficácia da implantação.

Com isso, evidenciou-se que não houve variações no processo com a utilização dos novos materiais, constatando-se a eficácia das ações.

Durante a etapa de verificação, constatamos que tivemos uma grande redução no custo dos materiais. Na tabela 01 é possível ver os materiais e seus respectivos custos utilizados no processo anterior.

Tabela 1

Materiais Utilizados Anteriormente

Fonte: Autor (2016)

Na tabela 02, pode ser visto os novos materiais e seus respectivos custos, evidenciando a redução de gastos com materiais intermediários para fabricação de calçados.

Tabela 2

Novos Materiais Utilizados

Fonte: Autor (2016)

Para a montagem dos gabaritos para máquinas de costura programadas, conseguiu-se reduzir em 68,5% o custo dos gabaritos. Já com fitas, a redução dos gastos foi de 87,08%. Vale observar que a quantidade de material utilizada continuou a mesma, no entanto, a redução se teve no custo com os materiais alternativos.

Para que as ações se perpetuassem no processo com êxito, foram alinhadas as ações com os compradores de materiais, o que permitiu uma melhor padronização e acompanhamento do processo, no qual foi fundamental para manter as ações implantadas.

Seguindo os passos da metodologia MASP adequadamente, o método mostra-se simples de ser aplicado e altamente eficaz. A partir da metodologia utilizada na pesquisa, mostrou-se que através do método de análise solução de problemas MASP foi possível realizar uma análise crítica sobre os gastos da empresa, possibilitando a implantação de ações que eliminassem as causas dos gastos excessivos. Com isso, observa-se que o método poderá ser utilizado para analisar outras oportunidades de melhoria que existem na empresa.

Para futuros trabalhos, sugere-se desenvolver outras ferramentas da qualidade durante a etapa do método, tais como FMEA e o Fluxo de Controle que ajudarão a evitar um risco potencial de falha e a manter o controle do processo respectivamente.

ARAÚJO, L.G. Organização, Sistemas e Método. 4º ed. São Paulo: Editora Atlas, 2008.

BLÖDORN, M.; SOARES, M. Qualidade: Uma questão de sobrevivência para as organizações. São Paulo, 2002.

CAMPAGNARO, C.A. et al. Um estudo sobre métodos de análise e solução de problemas (MASP) na cadeia de fornecimento das montadoras automotivas nacionais. XXVIII Encontro Nacional de Engenharia de Produção. Rio de Janeiro, RJ, 2008.

CAMPOS, V. F. TQC: Controle da Qualidade Total (no estilo japonês). 8º ed. Nova Lima: INDG, 1992.

CAMPOS, V. F. Controle da Qualidade Total (no estilo japonês). Nova Lima: Editora Falconi, 2004.

CAMPOS, V. F. TQC - Controle da Qualidade Total: (no estilo japonês). 8º ed. Nova Lima: INDG, 2008.

CARVALHO, M. M.; PALADINI, E. P. Gestão da qualidade Teoria e Casos. 2º ed. Rio de Janeiro: Elsevier, ABEPRO, 2012.

CHINELATO FILHO, J. O&M Integrado à informática: uma obra de alto impacto na modernidade das organizações. 14º ed. Rio de Janeiro: LTC, 2011. 384p.

CORREA, H. L.; CORREA, C. A. Administração de Produção e Operações – Manufatura e Serviços: uma abordagem estratégica. 2. ed. São Paulo: Editora Atlas, 2009. 690 p.

DIGROCCO, J. R. Ferramentas da Qualidade. Administradores, São Paulo, 19, nov. 2008. Disponível em: http://www.administradores.com.br. Acesso em: 24 mai. 2016.

GUERIN, S.S. et al. Aplicando a qualidade na redução dos custos produtivos: um estudo de caso sobre a redução de hora extra em uma empresa de grande porte. Anais. XXXIII ENEGEP - Encontro Nacional de Engenharia de Produção, Salvador, 2013.

HOSOTANI, K. The QC problem solving approach: solving workspace problems the Japanese way. Tokio: 3A Corporation, 1992.

MARCIA, F. S. e DANILO, D. F. S. O Mapeamento Do Fluxo De Valor (Mfv) Como Ferramenta Para A Identificação Dos Desperdícios Da Produção: Um Caso Exploratório Numa Empresa Calçadista. Salvador, 2013.

MARCONI, M. A. LAKATOS, E. M. Técnicas de Pesquisas. 7º ed. São Paulo: Atlas, 2009.

OLIVEIRA, D. P. R. Sistemas, Organização & Métodos. 19. Ed. São Paulo: Atlas, 2010.

ORIBE, ClaudemirY. Quem resolve problemas aprende? A contribuição do método de análise e solução de problemas para a aprendizagem organizacional. 2008. 168f. Dissertação (Mestrado em Administração) – PUC/MG, Belo Horizonte, 2008.

PIECHNICKI, A. S. e KOVALESKI, J. L. Roteiro de Aplicação do MASP: um Estudo de Caso na Indústria Madeireira. Anais. VIII SEGeT - Simposio de Exelência em Gestão e Tecnologia, Ponta Grossa, 2011. PARKER, G. W. Structured Problem Solving: A Parsec Guide. Hampshire: Gower, 1995.

PENTEADO, F. A. et al. Aplicação do método de análise e solução de problemas – MASP. In: XVI CIC – Congresso de Iniciação Científica, 2009.

ROCHA, D. R. Gestão da produção e operações. Rio de Janeiro: Editora Ciência Moderna Ltda., 2008.

SANTOS, O. S. et al. A implantação da ferramenta da qualidade MASP para melhoria contínua em uma indústria vidreira. XV Simpósio de Administração da Produção, Logística e Operações Internacionais. 2012.

TERENCE, F. Abordagem quantitativa, qualitativa e a utilização de pesquisa-ação nos estudos organizacionais. Fortaleza, 2006.

TOLEDO, J.C. Melhoria da Qualidade e MASP. 2010. GEPEQ/DEP - Universidade Federal de São Carlos.

WEISS, A.E. Key business solutions: essential problem-solving tools and techniques that every manager needs to know. Grã-Bretanha: Pearson Education Limited, 2011.

YIN, R. K. Estudo de caso: planejamento e métodos. 2º ed. Porto Alegre: Bookman, 2001.

1. Acadêmico de Engenheira de Produção. Faculdades Integradas de Taquara - FACCAT - Taquara - RS - Brasil. E-mail: thiarles.sv@gmail.com

2. Acadêmico de Engenheira de Produção. Faculdades Integradas de Taquara - FACCAT - Taquara - RS - Brasil. E-mail: charles.vogel1990@gmail.com

3. Prof. do Curso de Engenharia de Produção, FACCAT, RS. Doutorando do Programa de Pós-Graduação em Engenharia de Minas, Metalúrgica e Materiais - PGE3M. E-mail: ademirdreger@hotmail.com

4. Prof. do Curso de Engenharia de Produção, FACCAT, RS. Doutorando do Programa de Pós-Graduação em Engenharia de Minas, Metalúrgica e Materiais - PPGE3M. E-mail: luizab@tca.com.br