Vol. 39 (Nº 20) Año 2018. Pág. 02

Vol. 39 (Nº 20) Año 2018. Pág. 02

Juan Sebastian PLATIN 1; Olmer GARCIA Bedoya 2

Recibido: 12/02/2018 • Aprobado: 01/04/2018

RESUMEN: Este proyecto se plantea como objetivo el diseño, construcción e implementación de una maqueta pedagógica de un proceso industrial, donde se puedan realizar prácticas de PLC, sensores y actuadores. Con el uso de componentes industriales se genera un acercamiento de los estudiantes al entorno industrial, permitiéndoles afianzar sus conocimientos y desarrollar nuevas habilidades. En este proyecto se optimizan los activos con los que cuenta la universidad y solo se genera una inversión adicional de aproximadamente un 15% del costo. El 85% restante son los componentes y partes que hacen parte del inventario de la universidad. |

ABSTRACT: This project proposes as a goal to design, build and implement a pedagogical mockup of an industrial process, where you can carry out PLC. By using industrial components you can give to students experiences of an industrial environment so they could strengthen their knowledge and develop new abilities. This project optimize the resources of the university and only requires an investment of 15% of total costs. The remaining 85% are the components and parts that are part of the university´s inventory. |

Dentro del campo de la producción industrial, desde los inicios de la era industrial hasta la actualidad, la automatización y la robótica ha pasado de ser una herramienta de trabajo deseable a una herramienta indispensable para competir en el mercado globalizado (Ruedas, 2010). Lo anterior ha llevado a que los elementos requeridos para la elaboración de automatismos se transformen rápidamente a tal punto que actualmente hablamos de la cuarta revolución industrial (Lasi, Fettke,, Kemper, Feld, & Hoffmann, 2014).

PLIPE es una planta pedagógica de automatización industrial que se diseñó y construyó a medida para la Universidad Jorge Tadeo Lozano de Bogotá, basándose en partes casi obsoletas y componentes con que contaba la universidad y estaban en desuso. Para su construcción se hizo una inversión aproximada del 15% de los recursos materiales ya que el 85% de los mismos fue optimizado de los activos con que contaba la universidad y los cuales se encontraban desarticulados.

Este proyecto, al construir una herramienta de uso pedagógico, genero la simulación de un proceso industrial de selección, donde usando componentes industriales y por medio de una banda transportadora, se pueden separar envases por su estado lleno o vacío, por contener elementos metálicos o solamente por su presencia ante determinado sensor. Todo el sistema se controla desde un PLC (Controlador Lógico Programables) Siemens de uso industrial, lo que permite a los estudiantes tener un acercamiento y afianzar sus conocimientos en el uso de sensores, actuadores y controladores PLC.

La base de la planta, soportes, guías y brazos robóticos fueron diseñados y construidos para el proyecto siempre pensado en la modularidad, en cada componente como parte de un todo y en su uso pedagógico, permitiendo hacer modificaciones en la programación e intercambiar el orden de los sensores.

El diseño de elementos de aprendizaje de la automatización y la robótica ha sido un tema altamente estudiado tanto en entornos presenciales como virtuales (Candelas & Sánchez, 2005) (Domínguez, Reguera, & Fuertes, 2005) (Espinosa, 2016) (Potkonjak, y otros, 2016). Esto teniendo en cuenta que el objetivo de los laboratorios debe ser conocer los elementos de la automatización en contextos, permitiendo al estudiante afrontar problemas fuera de la academia.

Para la realización del proyecto, se plantearon como objetivos específicos el diseño de un proceso de selección de piezas por material, diseñar y construir la planta pedagógica, programar el control de la planta por medio de un PLC Siemens y una pantalla táctil como interface gráfica y finalmente diseñar una guía pedagógica que presente tanto usos como limitaciones de la planta y proponga prácticas a realizar por los estudiantes. A continuación, se presentan uno a uno el desarrollo de estas partes y se finaliza con las conclusiones.

Se plantea una metodología secuencial donde las etapas posteriores dependen, en su mayoría, del cumplimiento de las precedentes. Se presenta la secuencia seguida para el cumplimiento de todas las tareas del proyecto y finalmente responder con el cumplimiento de los objetivos (Project Management Institute, 2013).

Se define un contexto industrial donde la planta junto con su proceso tenga cabida. En una industria, hasta 70% del tiempo de producción (Foster, 2015) se utiliza en la etapa de verificación de los productos al final de la línea de producción. Con el objetivo de separarlos, finalizadas sus etapas de producción, por sus condiciones físicas. De esta manera se pueden clasificar diferentes tipos de productos antes de ser paletizados y discriminar aquellos con defectos de producción, en este caso los envases que terminan vacíos.

Aparte de hacer la clasificación, la industria requiere llevar un conteo de los productos clasificados, para poder tomar decisiones e identificar los procesos, en la línea de producción, en los que se deben hacer los ajustes pertinentes para evitar los productos defectuosos. PLIPE responde a estas necesidades y a continuación se irán describiendo sus partes y componentes junto con el proceso de diseño, construcción e implementación.

Para el proceso de verificación y selección se plantea un flujo de trabajo continuo, donde por decisión del operario o por finalización de un lote de producción se decida detener el proceso.

Primero el brazo surtidor es el encargado de alimentar a la banda transportadora con los productos que llegan desde otros procesos; luego los productos son transportados por la banda que cuenta con guías que los posicionan para ser sensados; tres sensores (capacitivo, inductivo y foto eléctrico) registran el paso de los productos según la característica de cada cual; los brazos selectores son activados cuando el PLC recibe la señal de sensado, logrando de esta manera separar los productos por tres características; en el panel de control se indica con los testigos el sensado de los productos y se encuentran los pulsadores de inicio, parada y el botón de emergencia; por ultimo en el panel de control también se encuentra la pantalla táctil desde donde se puede hacer testeo del sistema y visualizar variables.

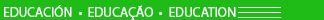

Para cubrir las necesidades descritas y partiendo de los recursos con que cuenta la universidad se realizó un diagrama de bloques de los componentes principales de la planta, que se puede apreciar en la Figura 1.

Figura 1

Diagrama de bloques de los elementos de la planta

De acuerdo al diagrama de bloques los componentes del laboratorio que se utilizaron e implementaron, fueron:

• 1 PLC Siemens S7-1200. Este controlador permite hacer tareas básicas de automatización hasta control de variables continuas (Neila, Roshany-Yamchi, Gnyszka,, & Limón, 2015).

• 1 Módulo Siemens de Red. Este permite genera la comunicación entre la Pantalla Táctil, el PLC y el computador donde se configura y envía la programación.

• 1 Fuente 12V DC

• 1 Pantalla Táctil Siemens

• 1 Sensor Inductivo

• 1 Sensor Capacitivo

• 1 Sensor Fotoeléctrico

• 1 Banda Transportadora del robot Scorbot Er III (Papoutsidakis, Piromalis, & Chamilothoris, 2014)

• 2 Pulsadores

• 1 Botón de Emergencia

• 3 Testigos AC

Las partes y componentes diseñados y construidos fueron:

• 2 Brazos de Rechazo diseñados y construidos con solenoides

• 1 Brazo Surtidor, construido con servos Dinamixel

• 1 Conversor de Señales, para el Brazo surtidor

• Base de soporte de la planta

• Soporte para el control, donde se encuentran la pantalla táctil, pulsadores, botón de emergencia y testigos

• Compartimientos de almacenaje, los cueles albergan los tres tipos de producto clasificados

• Deslizador de los productos, para surtir al brazo acomodador

• PCB del conversor de señales para el Brazo Surtidor

A continuación, se describe el diseño y construcción de cada uno de estos elementos.

Para el diseño de PLIPE se parte de dimensionar y hacer el esquema de distribución y organización de los componentes en la planta, según sus dimensiones y relaciones funcionales. Al plantearse el proceso de selección como un proceso continuo, es necesario que exista una alimentación de productos a la banda (lo que hace el brazo surtidor) y un espacio para separarlos según las características físicas sensadas, para lo cual se disponen los compartimientos de almacenaje. El operario debe iniciar el proceso, finalizarlo y realizar paradas de emergencia de ser necesario, por lo que cuenta con los pulsadores y el botón de emergencia, todos dispuestos en el panel de control.

En el proceso de diseño lo primero es trabajar sobre varias ideas que pueden solucionar la situación planteada. Luego estas ideas entran en un proceso de filtrado dando como resultado la opción más adecuada y sobre la que se avanza en el proceso. El siguiente paso es parametrizar los diseños por medio de un programa CAD (para este proyecto se utilizó Autodesk Inventor) donde se realizan las comprobaciones de dimensiones, ensambles y funcionamiento de las partes. Partiendo de los modelados digitales, se exportan los planos para realizar el mecanizado de las piezas. Para este proyecto se realizan mecanizados con el usos de herramientas manuales (como una caladora y una sinfín) y herramientas CNC como una cortadora laser.

A continuación se describe el proceso y consideraciones en la elaboración de las partes y componentes listados en el ítem anterior.

Figura 2

Modelado 3D de la planta y relación espacial de partes y componentes.

Para el dimensionamiento de la base donde va a estar soportada toda la planta se contemplan los tamaños de las partes y componentes junto con su distribución como se aprecia en la Figura 2. Se decide elaborar la base en madera MDF (Medium Density Fibreboard) y realizar un refuerzo estructural con perfiles de aluminio para compensar su deformación bajo esfuerzos verticales. Se realiza el proceso manual de corte, pulido, sellado, pintado y lacado a la madera para dar su apariencia metálica final. Este material permite ser perforado con facilidad para asegurar los demás componentes de la planta.

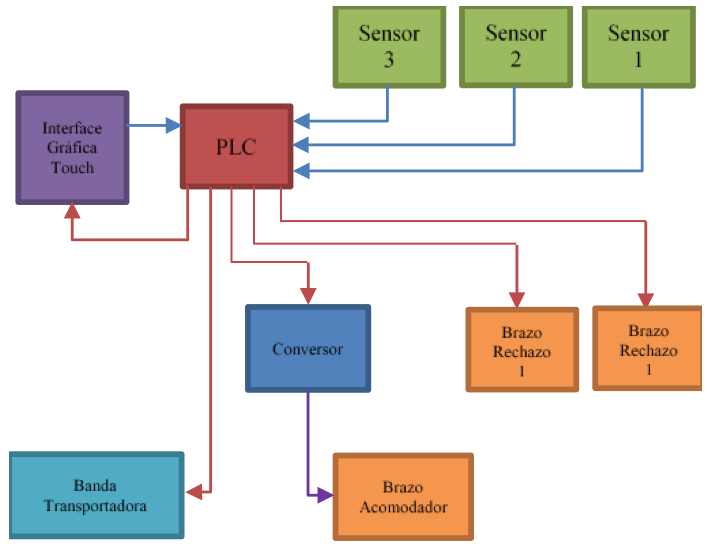

Figura 3

Base, en pintura y ensamblaje, para el tablero de control

Teniendo en cuenta los testigos, botones, pantalla, el PLC y sus módulos adicionales, se dimensiona el panel de control. Se deja una ligera inclinación del panel para su fácil acceso y visualización por parte del operario. También se contempla un alojamiento en la parte inferior para el PLC junto el módulo de red y la fuente de voltaje a 12V DC (requerida para el funcionamiento de la banda y brazo surtidor, ya que el PLC ofrece un voltaje de salida de 24V DC). La base en proceso de pintura y su ensamble puede verse en la Figura 3.

Figura 4

Soportes laterales de la banda, en base blanca de pintura

Estos soportes mostrados en la Figura 4, al igual que la base de la planta y base de control, se elaboran en MDF y se realiza el tratamiento para darles un acabado de apariencia metálica. Estos soportes se fijan a los costados de la banda para soportar las guías y sensores.

Figura 5

Soportes sensores y guías, dispuestos a los costados de la banda

Estos soportes que se pueden visualizar en la Figura 5 se ubican en los costados de la banda transportadora entre los soportes laterales y la banda, permitiendo generar anclajes ocultos. Para fijarlos se tuvo en cuenta la distancia de las perforaciones con que contaba la banda y en base a esto se diseñó el anclaje del soporte. Los soportes fueron diseñados para permitir cambiar el orden de los sensores y poder generar distintas secuencias de programación. Se elaboran en acrílico (Polimetilmetacrilato o PMMA) por su resistencia y la posibilidad de ser cortados con láser.

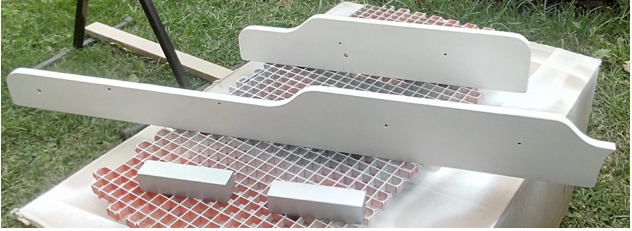

Figura 6

Modelo 3D y fotografía del brazo surtidor

Partiendo de los servo-motores Dinamixel AX12 se realiza el diseño de un brazo robótico con dos grados de libertad y un actuador que toma los contenedores (productos) y los mantiene perpendiculares a la horizontal mientras son manipulados. El diseño se prueba en CAD y luego se corta con láser en el material acrílico como se presenta en la Figura 6. Este plástico es económico con relación a materiales metálicos y para el proyecto permite cumplir las mismas funciones y ahorrar costos tanto del propio material como en su mecanizado.

Los servo-motores son controlados por una placa de Arduino que por medio de optoacopladores realiza la comunicación con el PLC. Los optoacopladores permiten mantener los circuitos eléctricos aislados y trasmitir una señal digital de 24V DC a una señal digital de 5V DC interpretada por el Arduino como un uno (1) lógico. Finalmente el Brazo Surtidor es controlado desde el PLC, el Arduino hace parte del hardware de configuración del robot. En la Figura 7 se visualiza el esquema eléctrico utilizado, realizó con el apoyo del software Proteus Isis. A la izquierda del esquema se disponen las conexiones de las señales de control del PLC, alimentación de la fuente a 12 V DC y la conexión a los Dinamixel AX12.

Figura 7

Esquema eléctrico de control del Brazo Surtidor. Las señales recibidas desde el

PLC se opto acoplan para ser trasmitidas al Arduino que se encarga de comandar

los servo-motores

Figura 8

Vistas lateral e isométrica del brazo selector. Al lado derecho del brazo se encuentra

el soporte para los solenoides, los cuales pueden regular su distancia al brazo y ajustar el recorrido.

Estos brazos van a ser controlados directamente desde el PLC a través de las salidas digitales a relé. Serán activados según la programación y tras sensar el producto con determinadas características.

Se diseñan dos brazos de un grado de libertad con la misma configuración y funcionamiento. Su función será desplazando el producto de la banda a la bodega correspondiente. Para el diseño de los eslabones se contempla el recorrido que deben tener y la altura de la banda junto a su entorno. Como se aprecia en la Figura 8 con un recorrido de entre 1 cm y 1.5 cm, generado por los solenoides, en la parte inferior se obtiene un recorrido de más de 5 cm en la parte superior, suficiente para generar el desplazamiento.

Se utilizan dos solenoides a 24V DC por brazo, permitiendo ser alimentados directamente desde el controlados PLC. Los brazos tienen dos estados: adelante y atrás. La parada de emergencia lo que hace es mantener el estado en que se encuentra el brazo o hacia el cual se dirige, ya que no puede detenerse en la transición de un estado al otro.

Luego de posicionar los componentes y partes en sus respectivos lugares, se realiza el cableado permitiendo la comunicación de todas las partes del sistema. Con el uso de cable vehicular y terminales de pin, se sigue un esquema, previamente definido de cableado y marcado para su fácil identificación.

Figura 9

Cableado estructurado de Plipe

Como se muestra en la Figura 9 se realiza la conexión desde el PLC a borneras y luego de las borneras a los componentes, lo que permite hacer un cambio del controlador sin afectar la estructura de cableado. Este cableado estructurado contenido en las canaletas ranuradas, permite a los estudiantes entender las conexiones y la interrelación de los componentes.

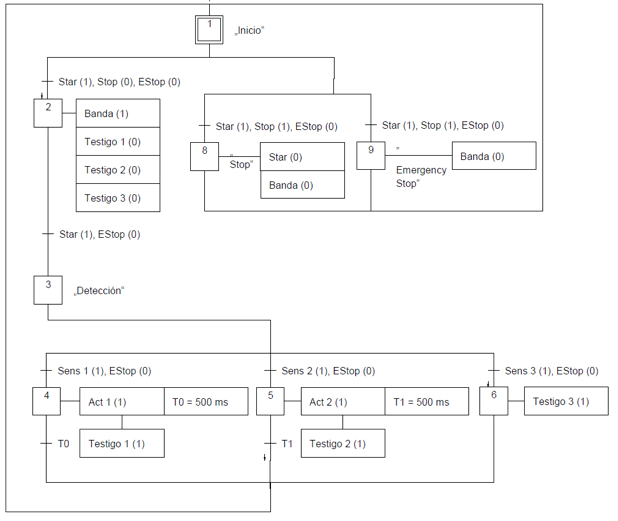

Tras tener la planta ensamblada se procede a realizar la programación del PLC para el control de toda la planta. Para esto lo primero es genera un Grafcet (Graphe Fonctionnel de Commande Etape Transition) (Moreno, 2011) del programar logrando poner en forma gráfica las etapas del proceso, el cual se observar en la figura 10.

Figura 10

Grafcet del programa principal de Plipe

El Grafcet es un modelo gráfico de los sucesivos comportamientos de un sistema lógico. Contempla entradas, acciones a realizar y procesos intermedios. Es una herramienta pensada para documentar las etapas secuenciales del proceso de control (J & Padilla J, 2005).

Para este proyecto se contemplaron un total de nueve etapas, que no necesariamente son todas recorridas en cada ciclo, debido a que las transiciones (condiciones para desactivar la etapa en curso y activar la siguiente) trazan distintos caminos dependiendo de las entradas recibidas.

Luego de definir las etapas, transiciones y acciones, se realiza la traducción del Grafcet al lenguaje Ladder (o escalera), lenguaje con que se programa el PLC Siemens. Por medio del software Tia Portal de Siemens, se realiza la programación en Ladder y la comunicación con el PLC y la pantalla táctil. Desde el mismo programa se realiza la programación de la interface gráfica visualizada en la pantalla táctil.

Para el programa de Plipe y contemplando el ciclo SCAN del PLC, se contemplan tres etapas principales:

La programación de Plipe contempla señales digitales como entradas y salidas del controlador. Las salidas son a relé y utilizan dos canales de 24V DC y 120V AC (para el funcionamiento de los testigos). Las entradas se configuran con lógica negada, es decir tomando los 24V DC como un 0 lógico; esto se realiza para el correcto funcionamiento de los sensores NPN.

Figura 11

Primera página de las dos guías pedagógicas diseñadas

Para complementar el aprendizaje de los estudiantes se diseñan dos guías pedagógicas donde se explican conceptos básicos y se proponer prácticas para realizar con PLIPE y afianzar los conocimientos. En la Figura 11 se puede ver la primera página de las dos guías diseñadas.

En esta guía se enseñan las características del lenguaje Grafcet y su estructura de escritura, permitiendo en primera instancia plasmar de forma gráfica la secuencia de un algoritmo de programación. También se explica el método para pasar de leguaje Grafcet a lenguaje Ladder, ya que este último es utilizado para realizar la programación del PLC Siemens. Por último se plantea una actividad para programar una secuencia con la banda, testigos y un sensor.

En esta guía se hace una introducción de los sensores en un entorno industrial y por medio de una práctica inicial se lleva a los estudiantes a identificar sus características. Luego se explica el funcionamiento de los tres tipos de sensores y se plantea una actividad para genera una nueva secuencia intercambiando el orden de los sensores, exigiendo una nueva programación del PLC.

Estas guías son un abrebocas de todas las posibilidades que tiene PLIPE. Los mismos estudiantes y profesores podrán proponer nuevos y diferentes ejercicios que sumados contribuirán a afianzar conocimientos.

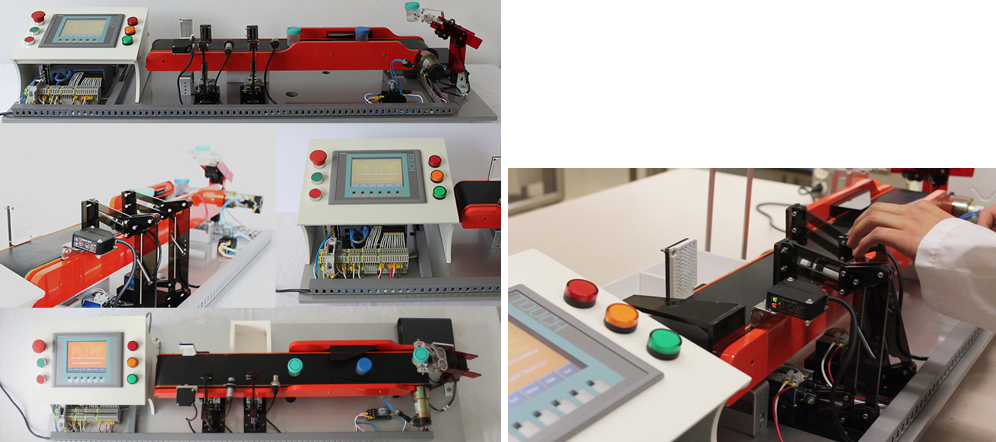

Como resultado de este proyecto se crea una nueva herramienta de aprendizaje que se identifica con el nombre PLIPE. Una planta pedagógica de automatización industrial creada un alto nivel de calidad con acabados impecables, componentes desarrollados a medida y componentes industriales integrados y articulados en la simulación del proceso de selección.

En la Fig. 12 se aprecian componentes industriales como la pantalla táctil Siemens junto a los testigos, un sensor fotoeléctrico con su barrera, los brazos de rechazo y la banda transportadora. Como parte indispensable de su arquitectura se encuentran los soportes, bases y guías diseñadas a medida, factor que le da un carácter único a la planta y que contribuyen al desarrollo de las prácticas de laboratorio.

Figura 11

Fotografía de PLIPE. El recorrido de la banda es de derecha a izquierda

Finalmente, estas plantas con las guías pedagógicas fueron utilizadas por estudiantes del curso de automatización Industrial, los cuales plantearon que para aumentar la versatilidad de la planta a la hora de intercambiar los sensores, “Nosotros proponemos una solución, la cual consiste en incorporar dos sensores de color que programables que permiten aumentar la versatilidad de la planta PLIPE. Por otro lado uno de los objetivos principales de esta plataforma es brindar la posibilidad el estudiante de cambiar y alterar las posiciones de los sensores así como su tipo de respuesta, de modo que es posible afirmar que para mejorar la versatilidad de PLIPE, es esencial implementar un sensor que permita mayores variaciones en la programación y así aumentar la variabilidad de respuesta, entonces, dicho lo anterior, es mejor opción tener dos sensores de color que los sensores capacitivo.”

Con este proyecto se lograron optimizar recursos y dejar una herramienta muy poderosa para el aprendizaje de los estudiantes. El éxito del proyecto radico en la articulación del diseño, la robótica y la automatización, generando un producto pedagógico escalable a diferentes procesos e industrias, ya sea como un método pedagógico o como una aplicación propiamente industrial. La forma de comunicación empleada entre el PLC y la placa de Arduino (que a su vez controla el Brazo Selector) resulta ser un modelo escalable a otros autómatas con controladores independientes pero a su vez esclavos del PLC principal.

Los conocimientos en diseño, construcción, programación y control, sin lugar a duda, fueron articulados y encaminados a producir un nuevo producto para enseñar, un producto que lleva por nombre PLIPE. Este proyecto es más que esta planta de selección; es una estructura flexible que con la creación y adición de nuevos módulos, puede simular muchos más procesos y convertirse en una herramienta transversal a diferentes campos de aprendizaje de la robótica y la automatización.

A, V., I, M., J, G., & P, T. (10 de Octubre de 2010). Remote automation laboratory using a cluster of virtual machines. Recuperado el 5 de Ocubre de 2017, de http://ieeexplore.ieee.org/abstract/document/5409652/

Candelas, F., & Sánchez, J. (2005). Recursos didácticos basados en Internet para el apoyo a la enseñanza de materias del área de Ingeniería de Sistemas y Automática. ua.es.

Domínguez, M., Reguera, P., & Fuertes, J. (2005). Laboratorio Remoto para la Enseñanza de la Automática en la Universidad de León (España). PoliPapers, 2(2), 36-45.

Espinosa, R. (2016). Uso de las TIC en la enseñanza y aprendizaje de la automatización. Revista Vía Innova, 3, 6-11.

FESTO. (s.f.). Festo Didactic EduTrainer® Universal. Recuperado el 23 de Mayo de 2016, de http://www.festo-didactic.com/int-es/learning-systems/equipos-de-practicas/tecnica-de-automatizacion-plc/equipamiento-electrotecnia-en-formato-a4/edutrainer-universal-configuracion-individualizada-de-soportes,plc-y-modulos.htm?fbid=aW50LmVzLjU1Ny4xNC4xOC4

Foster, H. (2015). Trends in functional verification: a 2014 industry study. In Proceedings of the 52nd Annual Design Automation Conference, (pág. 48).

Lucas-Nulle. (s.f.). CSY 3 PLC. Recuperado el 20 de Mayo de 2016, de https://www.lucas-nuelle.es/2273/apg/3734/CSY-3-PLC-PROFIsafe-a-prueba-de-fallos.htm

Moreno, E. (2011). Automatización de procesos industriales. A. omega, Ed. Alfa omega.

Potkonjak, V., Gardner, M., Callaghan, V., Mattila, P., Guetl, C., Petrović, V., & Jovanović, K. (2016). Virtual laboratories for education in science, technology, and engineering: A review. Computer & Education, 95, 309-327.

Project Management Institute, I. (2013). 2.4 Ciclo de Vida del Proyecto. En Guía del PMBOK (págs. 38-41). Newtown Square, Pensilvania.

Ruedas, C. (2010). Automatización Industrial: Áreas de aplicación en la Ingeniería. fgsalazar.net.

SA, S. E. (2016). Equipamiento Pedagógico. Recuperado el 23 de Mayo de 2016, de http://www.schneider-electric.com.ar/documents/formacion/Catalogo_modulos_educativos.pdf

SAS, D. (s.f.). Banco Piloto PLC. Recuperado el 18 de Mayo de 2016, de http://www.didacontrolsas.com/banco_plc2.html

1. Diseñador Industrial, tecnólogo en robótica y automatización

2. Doctor en Ingeniería Mecánica. Profesor Tiempo Completo, Departamento de Ingeniería, Universidad Jorge Tadeo Lozano Bogotá. Email: olmer.garciab@utadeo.edu.co