Vol. 39 (Nº 14) Año 2018 • Pág. 2

Cristian Antonio PEDRAZA Yepes 1; Jorge DURÁN Serpa 2; Richard De Jesús GALET Villafañe 3

Recibido: 28/11/2017 • Aprobado: 22/01/2018

RESUMEN: Esta investigación consiste en la implementación de un sistema de lavado en la tolva chutter de los camiones mixers. Para la implementación de este sistema se revisaron los avances que se han ejecutado en esta área y con base en ello se propuso un diseño que cumple con los requerimientos necesarios para el lavado de la tolva chutter después de haber descargado concreto. Se implementó un sistema que permite usar el aire comprimido del camión y el líquido existente en el tanque de agua del equipo mezclador para lavar la tolva chutter y la punta externa del embudo de cargue por medio de una serie de boquillas ubicadas en ángulos estratégicos a través de una flauta que facilita el cubrimiento de todas las zonas afectadas por los residuos de concreto una vez se descarga este material por el embudo de descargue de los camiones mixers. Con esta implementación se reduce el riesgo de trabajo en altura por parte de los operadores de estos camiones ya que no deben subirse a la escalera de acceso trasera que se encuentra a más de 1,5m de altura y se mejora la disponibilidad del equipo al no tener que llegar a la planta a ser lavado en las plataformas dispuestas para tal fin. Se comprueba la funcionalidad de este sistema al implementarse en un mixer de prueba y analizar sus resultados en el ámbito económico y de seguridad industrial. |

ABSTRACT: This research consists of the implementation of a chutter hopper washing system for truck mixers. For the implementation of this system, we reviewed the progress that has been made in this area and based on this, a design was proposed that meets the necessary requirements for the washing of the chutter hopper after having unloaded concrete. A system was implemented that allows the compressed air of the truck and the liquid in the water tank of the mixing equipment to be used to wash the chutter hopper and the external tip of the loading funnel by means of a series of nozzles located at strategic angles through of a flute that facilitates the covering of all the areas affected by the concrete residues once this material is discharged by the funnel of discharge of the trucks mixers. This implementation reduces the risk of work in height by the operators of these trucks as they should not climb the rear access ladder that is more than 1.5m in height and improves the availability of equipment to the have to get to the plant to be washed on the platforms arranged for such purpose. The functionality of this system is verified by being implemented in a test mixer and analyzing its results in the economic and industrial safety area. |

A lo largo de la historia el hombre se ha visto involucrado en distintos campos de acción en los que el riesgo de accidentalidad es elevado, uno de esos campos es la construcción, la cual en el 2014 fue el ámbito laboral con mayor accidentalidad y muertes en Colombia según el ministerio de trabajo (2014). En la actualidad la construcción en Barranquilla ha sido el sector con mayor movilidad en la economía de la ciudad y las empresas asociadas a esta área compiten constantemente por aumentar sus ingresos, manteniendo y priorizando la seguridad de sus trabajadores.

El concreto es el principal material usado en la construcción, por tal motivo todos los elementos que influyen en su fabricación y transporte son de vital importancia para las empresas concreteras. Uno de estos elementos son los mixers (Ministerio de trabajo, 1984), quienes son los vehículos encargados del transporte del concreto desde la planta de fabricación hasta el usuario final. Por tal motivo, es fundamental que estos equipos mezcladores cuenten con una alta disponibilidad y que sus conductores se enfrenten al menor riesgo posible en la operación de estos vehículos.

El lavado de estos equipos representa un gran escollo para empresas como Argos y Cemex, ya que los operadores, quienes generalmente son obesos, deben subirse a más de 1,50 m de altura (Ministerio de trabajo, 2012), en una plataforma de acceso trasera para poder lavar la tolva chutter por medio de una manguera de lavado. Esto ocasiona perturbaciones en la mente de algunos operadores al pensar que se deben subir a esa altura en la plataforma de acceso trasera cada vez que descarguen concreto.

En el último año Renting Bancolombia (empresa que administra la mayor parte de los mixers que utiliza Argos en la costa Atlántica) le ha pagado a Kael ingenieros S.A.S altos valores económicos por reparaciones metalmecánicas de esta parte del mixer (Kael ingenieros, 2016). Adicional a esto, es muy frecuente que los volúmenes de producción y distribución de concreto lleguen a elevarse en diferentes horas durante el día, lo que ocasiona que converjan más de 2 mixers en la estación de lavado de mixers en las plantas, ocasionando tiempos de espera y altas pérdidas económicas ya que las plantas de Cemex y Argos en la costa sólo poseen espacio para lavar 2 o máximo 3 mixers a la vez, provocando que cada vez se acumulen más vehículos a la zona de espera para ser lavados sin poder continuar circulando en la producción de la planta.

El principal aporte de este artículo es disminuir el riesgo de trabajo en altura al que están sometidos los operadores y aumentar la disponibilidad de los camiones mixer por medio de la implementación de un sistema hidráulico que permita al operador del camión mixer lavar la tolva chutter y la punta externa del embudo de cargue sin tener que subirse a la plataforma de acceso trasero del equipo mezclador.

Este proyecto es de tipo experimental puesto que se implementará un sistema de fluidos que pretende desplazar los residuos de concreto existentes en la tolva de chutter y en la punta externa del embudo de cargue de un camión mixer.

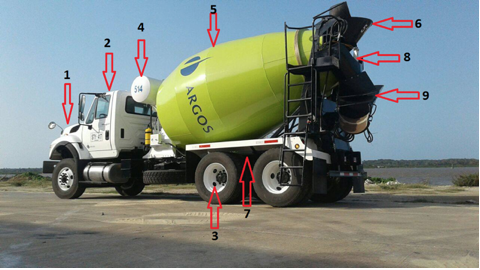

El camión mixer es un camión al cual le acoplan una cuba o equipo mezclador y su función es mezclar todos los elementos que componen el concreto (Hernández, 2007) mientras lo transporta hasta su lugar de descargue. La Figura 1 muestra las partes principales de este equipo: 1. Capó motor, 2. Cabina de conducción, 3. Ruedas, 4. Tanque de agua, 5. Olla, 6. Tolva de carga, 7. Chasis, 8. Tolva chutter y 9. Pala principal de descargue.

Fig. 1

Partes esenciales de un camión mixer

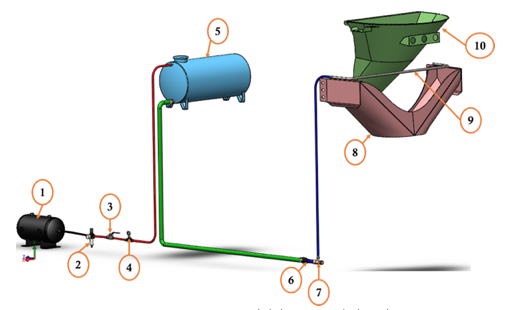

El sistema propuesto para el lavado de la tolva chutter del equipo mezclador que se muestra en la Figura 2, comienza con el tanque (1), el cual almacena aire comprimido a 120 psi provenientes de un compresor, este aire pasa por una válvula reguladora de presión (2) que disminuye a 60 psi la presión del aire. Consecuentemente, el aire pasa por una válvula de 3 vías (3), que normalmente se encuentra en posición neutra cuando el sistema no está trabajando, siguiendo la misma ruta, se hace una medición de presión con un manómetro (4), la cual está relacionada con la operación que se haga en la reguladora. Después de su paso por el manómetro, el aire llega a un tanque (5) que almacena agua y lo presuriza. Posteriormente, el agua presurizada es transportada por una manguera hasta una válvula de bola (6) que controla el caudal de agua requerido para la operación de lavado. Después, el agua es direccionada por una unión en T con flujo ramal (7) hacia el punto arriba, donde se encuentra el sistema de lavado (9), que se encargará de la limpieza de la tolva (10) y el chutter (8).

Fig. 2

Esquema general del sistema de lavado

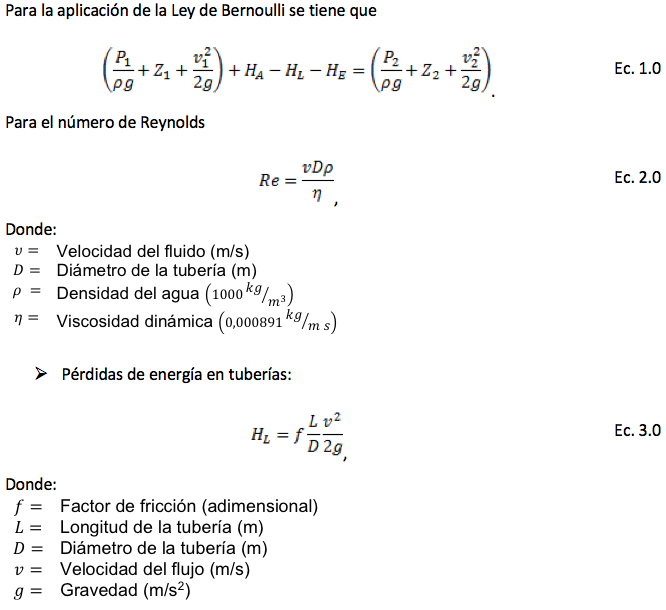

Para que el sistema funcione correctamente se deben calcular las pérdidas hidráulicas (Mataix, 2006) y la velocidad final del fluido (White, 2003) que utilizará el sistema de lavado al final de cada boquilla con el fin de que se garantice que el régimen del flujo siempre será turbulento. Posteriormente se deben determinar los esfuerzos a los que está sometido el sistema de lavado.

Las ecuaciones y datos utilizados para calcular las propiedades hidráulicas del fluido presente en el sistema de lavado hasn sido amliamente estuddas en la literatura (Mott, 2006).

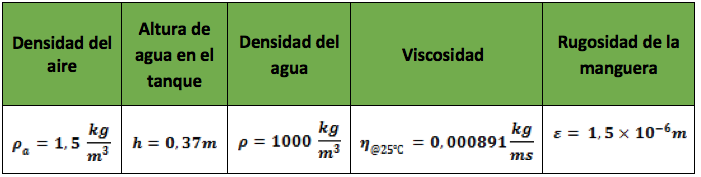

De igual manera fue necesario conocer los datos iniciales de la red neumática e hidráulica del sistema con las que cuentan los camiones mixers, así como los caudales de trabajo que presentan en ciertos puntos del sistema, estos datos se pueden observar en la figura 3.

Fig. 3. Datos base de las redes neumática e hidráulica del Sistema

Los datos iniciales para el cálculo de las pérdidas en la red neumática e hidráulica desde el punto a hasta el inicio del punto e se muestran en la Tabla 1.

Tabla 1

Datos para cálculo de pérdidas en red neumática e hidráulica

Para el cálculo de pérdidas que se presentarán en el sistema de lavado (punto e) por culpa de la fricción, se tienen en cuenta los siguientes datos, que corresponden desde aspectos geométricos hasta propiedades del fluido (viscosidad, densidad, caudal). Esto se resume en la tabla 2.

Tabla 2

Datos base del sistema para cálculo de pérdidas

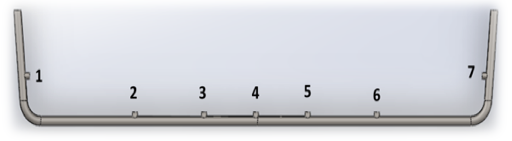

Después de haber calculado la caída de presión desde el punto a hasta el punto e, la cual es 300 X 103 Pa, se procedió a determinar la geometría del sistema de lavado, la cual se presenta en la Figura 4. Esta se concibió de dicha forma ya que era la manera más eficiente en que se podían cubrir todas las zonas afectadas después de la descarga de concreto (Abanto, 1996) y para eso se instalaron 7 boquillas, la razón que fundamento esto radica en el hecho de que un número superior causa una caída del flujo a régimen laminar del fluido que sale por las boquillas finales y también porque con este número se alcanza a cubrir todas las superficies de la tolva chutter y el embudo de cargue que necesitan ser lavadas.

Fig. 4

Geometría del sistema de lavado y disposición de boquillas

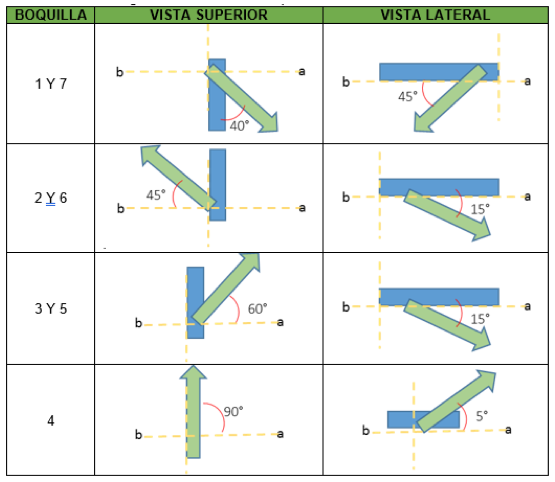

Los ángulos que deben tener las boquillas del sistema de lavado para que todas las áreas afectadas en el descargue de concreto puedan ser lavadas, se ilustran en la Figura 5.

Fig. 5

Disposición de boquillas del sistema de lavado

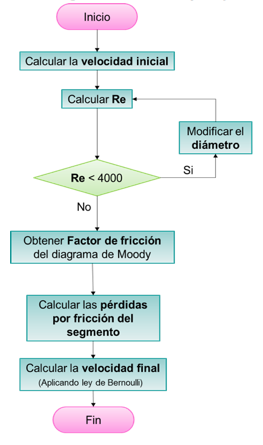

La lógica utilizada la lógica para determinar las pérdidas y las velocidades del fluido en las boquillas se representa mediante el diagrama de flujo que se ilustra en la Figura 6.

Fig. 6

Lógica para el cálculo de pérdidas y velocidades del sistema de lavado

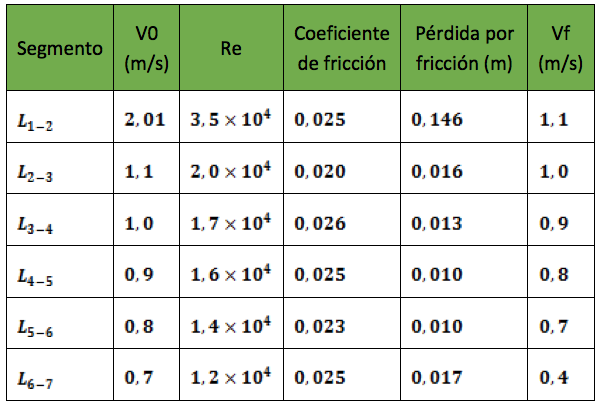

Usando la lógica anterior se determinaron las pérdidas y las velocidades del sistema de lavado, las cuales son se detallan en la Tabla 3.

Tabla 3

Resumen de pérdidas y velocidades del sistema de lavado

Se puede observar como el régimen del flujo es turbulento en cada una de las boquillas por las que saldrá el fluido y la velocidad final con la que este fluido desplazará los residuos de concreto presentes en la tolva chutter y la punta externa del embudo de cargue después de haber descargado concreto.

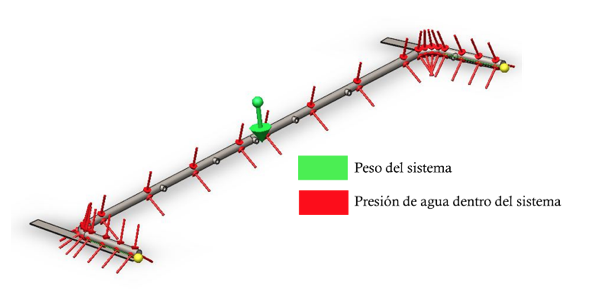

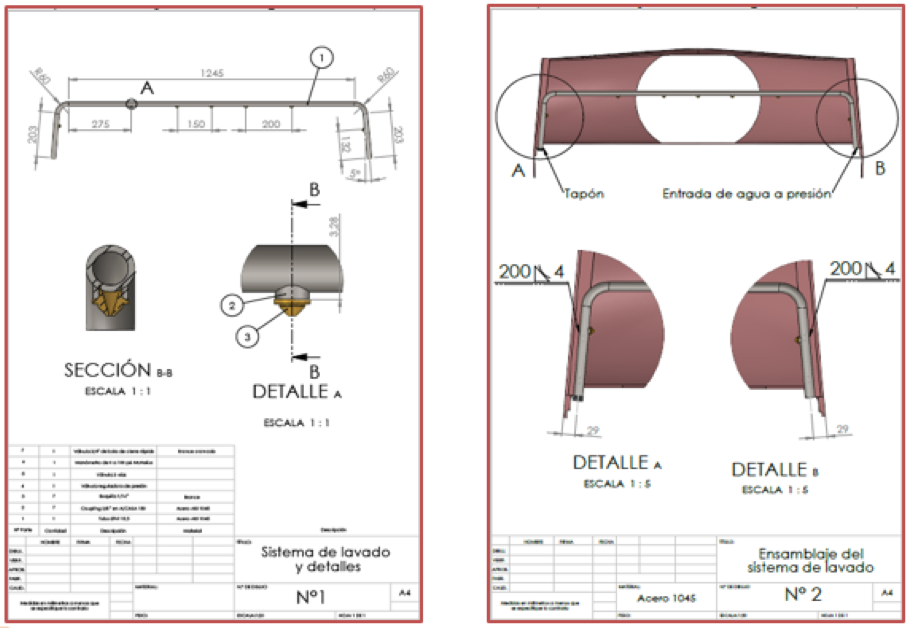

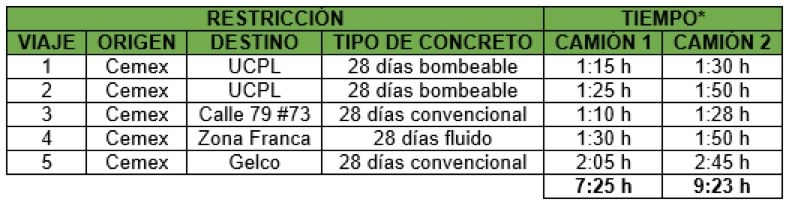

Se analizaron los esfuerzos existentes (Budynas & Nisbett, 2008) en el sistema de lavado con el propósito de garantizar la seguridad estructural del sistema y fabricar los planos de taller del sistema, como se muestra en la Figura 7.

Fig. 7

Esfuerzos presentes en el sistema de lavado

Los esfuerzos presentes en el sistema de lavado son el peso del sistema y la presión de agua dentro del sistema y con base en eso se utilizó el software de diseño mecánico solidworks para determinar y simular los esfuerzos, deformación, factor de seguridad y análisis de la junta soldada (Deutschman et al., 1987) en dos materiales que fueron sometidos a estudios que permitirá escoger el material indicado para la fabricación del Sistema de lavado. El primer material en analizar fue el acero SAE 1045.

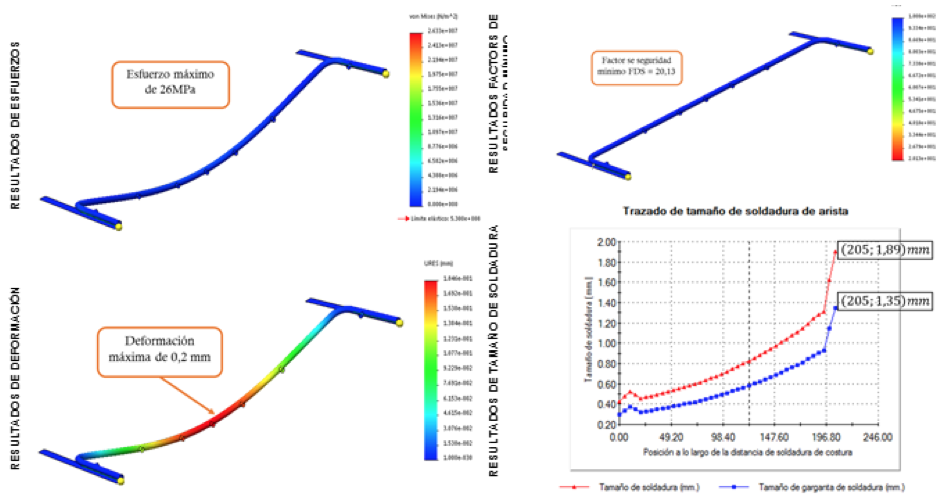

Fig. 8

Resultados de esfuerzo máximo, factor de seguridad, deformación

máxima y tamaño mínimo de soldadura para el acero SAE 1045

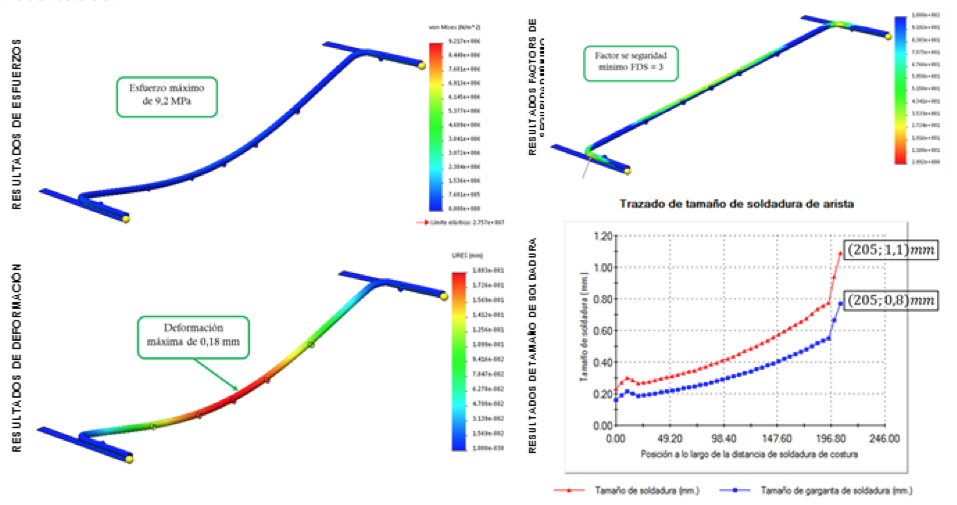

El segundo material en ser analizado es el aluminio 1060, el cual arrojó los siguientes resultados.

Fig. 9

Resultados de esfuerzo máximo, factor de seguridad, deformación

máxima y tamaño mínimo de soldadura para el aluminio 1060

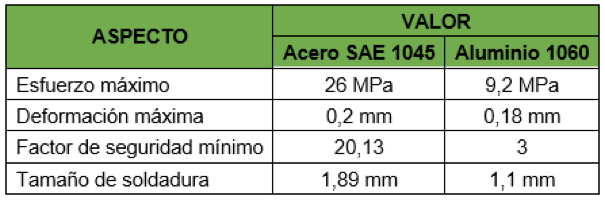

Los resultados arrojados por las simulaciones para los materiales en estudio se pueden simplificar en la tabla 4.

Tabla 4

Resumen de resultados obtenidos en el software solidworks

Según los resultados de diseño obtenidos, utilizar el aluminio 1060 brindaría un óptimo factor de seguridad, una excelente resistencia a la corrosión, un menor peso y una excelente trabajabilidad, sin embargo, aunque el acero SAE 1045 sea la opción más conservativa con un factor de seguridad de casi 7 veces superior al obtenido por el aluminio 1060, el acero SAE 1045 presenta menores costos en su compra, instalación y posible reparación, costando aproximadamente la tercera parte de lo que costaría fabricar el sistema con aluminio 1060. Por otra los camiones mixers suelen ingresar a obras de difícil acceso y en caso de llegarse a presentar daños en la estructura del sistema, es mucho más accesible y económico encontrar personal calificado para soldar acero 1045 que aluminio 1060.

Una vez se escogió el acero SAE 1045 se continuó con la elaboración de los planos de fabricación y montaje (Juvinall & Marshek, 2011). Los cuales pueden observarse en la figura 10.

Fig. 10

Planos de fabricación y montaje del sistema de lavado

Una vez se realizaron todas las consideraciones hidráulicas y de diseño se procedió a fabricar e instalar el sistema en un mixer de una empresa de concreto en Barranquilla.

Fig. 11

Implementación del sistema de lavado

De manera experimental se calculó el tiempo que debe permanecer activado el sistema para garantizar la remoción del concreto en las zonas involucradas y el tiempo máximo dentro del cual se puede activar el sistema para que funcione, ya que si pasa de este tiempo el concreto se habrá fraguado demasiado y el sistema de lavado de lavado no sería capaz de removerlo. Estos datos pueden observarse en la tabla 5.

Tabla 5

Tiempos de lavado según el tipo de concreto

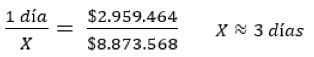

Se realizó la comparación entre un camión sin el sistema y otro con este, con la finalidad de observar como influían en los tiempos de operación. Las restricciones que se tuvieron en cuenta fueron las siguientes:

Tabla 6

Comparación de tiempos de operación entre

camiones con y sin el sistema de lavado

(*) Este tiempo cuenta a partir de que el mixer cargó, llevó el concreto a la obra, volvió a la planta y fue lavado para quedar disponible.

Como se observa en la información plasmada en la tabla 6, la diferencia en tiempo fue de cerca de 2 horas, es decir, la disponibilidad aumenta un 20%, lo cual puede ayudar a analizar las ventajas que ofrece el camión que cuenta con este sistema de lavado de la tolva chutter.

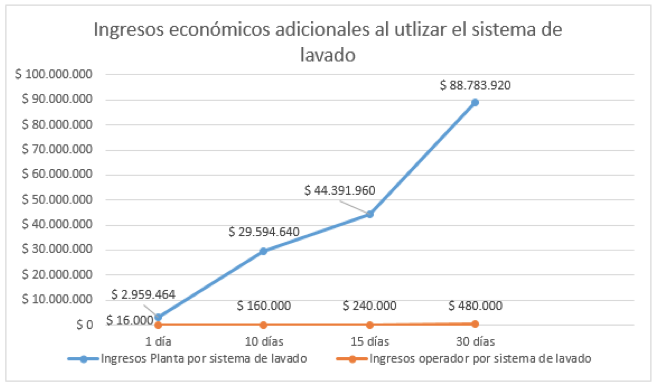

El valor del metro cúbico de un concreto de 28 días fluido vendido por la planta de concreto para la zona urbana tiene un precio de $369.933 iva incluido, es decir, que un viaje que entregue 8 metros cúbicos tendría un costo de $2.959.464. Por otra parte, el valor comercial del sistema de lavado es de $7.456.780 + iva, es decir, $3023,40 Dólares.

Tomando el supuesto más crítico en cuanto a económico tiempo de entrega por parte de un mixer cargado con un viaje de concreto, se tiene que un viaje demora alrededor de 2 horas, las mismas con las que cuenta disponible diariamente el camión que posee el sistema de lavado. Lo que permite hacer la siguiente regla de tres:

Es decir, la empresa de concretos tardaría aproximadamente 3 días en recibir el dinero que invirtió en el sistema de lavado. Cabe resaltar que esta comparación habla de ingresos VS inversión y no se refiere a la utilidad propia de cada viaje de concreto adicional que el vehículo puede hacer diariamente.

Por otra parte, el operador del mixer también es beneficiado económicamente, ya que él recibe una bonificación o comisión de $2.000 por cada metro cúbico de concreto transportado.

Fig. 12

Ingresos económicos adicionales

al utilizar el sistema de lavado

La utilidad real de una empresa generalmente oscila entre el 10% y el 15% (Morgan, 2017). Lo que brinda un marco de referencia para deducir que la implementación de este sistema de lavado le puede estar brindando a la empresa de concretos una utilidad que oscila entre $8.878.392 y $13.317.588 mensual.

Adicional a estos ingresos económicos se elimina un riesgo ocupacional al evitar que el operador de este camión mixer deba subirse a más de 1.5 m de altura. Esto representa una gran ventaja en los esquemas de seguridad ocupacional de las empresas concreteras, sus ARL y por supuesto para la seguridad de los operadores, ya que ellos generalmente tienden a ser obesos y la plataforma de acceso trasera frecuentemente se encuentra húmeda. De esta manera se mejora el ambiente laboral de los conductores y se aumentan los beneficios económicos recibidos por los operadores de los camiones mixers.

Al implementar satisfactoriamente el sistema de lavado de la tolva chutter en un mixer de prueba perteneciente a una empresa de concreto de la Costa Atlántica de Colombia se logró determinar las propiedades hidráulicas que debía tener el sistema de lavado para que removiera de manera eficiente los excesos de concreto que quedaban adheridos a la tolva chutter. Seguidamente, bajo la teoría que enmarca el análisis de esfuerzos en juntas soldadas y el uso de la herramienta de diseño SolidWorks, se estudió el comportamiento de los elementos de sujeción del sistema de lavado. Como resultado final de esta fase, se hizo el levantamiento de los planos de taller y de montaje, con los cuales se procedió a realizar la fabricación y montaje del sistema. Todo lo anterior dio como resultado la disminución del riesgo ocupacional padecido por los operadores de camiones mixers en su operación diaria de cargue y descargue de concreto al no tener que subir a la plataforma de acceso trasero para lavar la tolva chutter y la punta externa del embudo de cargue. Adicionalmente se realizó un análisis económico de los efectos producidos en los tiempos de operación de un camión mixer con el sistema de lavado vs uno sin el sistema implementado, dando como resultado, un aumento en los ingresos económicos percibidos por la empresa portadora del sistema y sus operadores de camiones que utilicen el sistema de lavado. Se aumentó la disponibilidad de la operación de este camión en un 20% aprox.

Abanto, F. (1996). Tecnología del concreto: Teoría y problemas. Perú: Editorial San Marcos. 242p.

Budynas, R. y Nisbett, K. (2008). Soldadura, adhesión y diseño de uniones permanentes. En: Diseño en ingeniería mecánica de Shigley. 8va edición. México D.F.: McGraw-Hill. p. 457-489.

Mataix, C. (2006). “Resistencia de superficie: pérdidas primarias en conductos cerrados o tuberías” en Mecánica de fluidos y máquinas hidráulicas. 2da ed. México D.F.: Alfaomega.

Cegarra, J. (2004). Metodología de la investigación científica y tecnológica. Madrid: Ediciones Díaz y Santos. 333p. ISBN 84-7978-624-8

Kael ingenieros (2016). Ingresos percibidos por reparaciones en acceso trasero. Barranquilla. Enero.

Ministerio de trabajo. (2014). Construcción, sector de mayor accidentalidad y muertes en 2014. Retrieved from http://www.mintrabajo.gov.co/noviembre/4025-construccion-sector-de-mayor-accidentalidad-y-muertes-en-2014.html

Deutschman, A. Michels, W. & Wilson, C. (1987). Juntas soldadas y adhesivas. En: Diseño de máquinas: Teoría y práctica. México D.F.: Compañía editorial continental. P. 865-885.

White, F. (2003). “Flujo viscoso en conductos” en Mecánica de fluidos. 5ta ed. Madrid: McGraw Hill.

Hernández, E. & Gil, L. (2007). Hormigón armando y reforzado: Concreto reforzado y preesforzado. España: Grupo de investigación TEP-190 Ingeniería e infraestructura. 399p.

Hernández, R. Fernández, C. & Baptista, M. (2010). Metodología de la investigación. 5 ed. México D.F.: McGraw-Hill. 613 p. ISBN 978-607-15-0291-9.

Juvinall, R. & Marshek, K. (2011). Rivets, Welding and Bonding. En: Fundamental of machine component design. 5th ed. John Wiley & Sons, Inc. p. 472-489.

Ministerio de trabajo de Colombia. (2012). Reglamento de seguridad para protección contra caídas en trabajo en alturas. Resolución 1409. Bogotá D.C. 27 p.

Ministerio de trabajo y asuntos sociales españa. (1984). Camión hormigonera. NTP 93. España: Instituto Nacional de Seguridad e Higiene en el Trabajo. 6 p.

Morgan, R. (2017). The Average Manufacturer's Gross Profit Percent. Houston News. Retrieved from http://smallbusiness.chron.com/average-manufacturers-gross-profit-percent-15827.html?_ga=2.232505752.606163369.1501945097-503795512.1501945096

Mott, R. (2006). “Número de Reynolds, flujo laminar, flujo turbulento y pérdidas de energía debido a la fricción” en Mecánica de fluidos. 6ta ed. México D.F.: Pearson.

Rivera, G. (2008). Concreto simple. Universidad del Cauca. Colombia.

Cemex. (2015). Trabajo seguro: Un estilo de vida en CEMEX Colombia. Retrieved from http://www.CEMEX.com/ES/SalaDePrensa/Historia/Historia20150807.aspx

1. M.Sc. Ingeniería Mecánica, Docente tiempo completo, Facultad de Ingeniería, Universidad del Atlántico, Grupo Interdisciplinario de Investigación en Materiales, Procesos y Tecnologías de Fabricación – IMTEF. cristianpedraza@mail.uniatlantico.edu.co

2. Ingeniero Mecánico, Universidad del atlántico. Grupo Interdisciplinario de Investigación en Materiales, Procesos y Tecnologías de Fabricación – IMTEF. Jorge.duran45@hotmail.com

3. Ingeniero Mecánico, Universidad del atlántico. Grupo Interdisciplinario de Investigación en Materiales, Procesos y Tecnologías de Fabricación – IMTEF. richard0315@hotmail.es