Vol. 39 (Nº 03) Ano 2018 Pág. 9

Luana Maciel MOREIRA 1; Mauricio Johnny LOOS 2

Recebido: 05/09/2017 • Aprovado: 22/09/2017

3. Procedimentos metodológicos

4. Apresentação e discussão dos resultados

RESUMO: As rupturas de abastecimento são uma constante nas empresas pequenas, e elas são responsáveis por perda de vendas e de clientes. O estudo objetivou analisar estas rupturas e propor melhorias para a diminuição delas em uma padaria em Fortaleza/CE. O Diagrama de Ishikawa foi a ferramenta utilizada para elucidar esta questão. Com base na análise das vendas, em comparação com a programação de produção proposta para a padaria, pode-se observar que haviam grandes disparidades entre o que era proposto e o que era efetivamente vendido. Através do diagrama foi possível observar outros problemas como ausência de controles de produção e perdas, o não acompanhamento direto dos funcionários envolvidos nas operações e as rupturas no estoque de matérias-primas. A produção precisa então ajustar-se para se adequar às demandas de venda. Planilhas de acompanhamento da produção e um treinamento com todos os funcionários envolvidos são maneiras de diminuir estes problemas. A contratação de um responsável pelo estoque contribuirá bastante para o correto controle de matérias-primas. |

ABSTRACT: Supply breaks are a constant in small businesses, and they are responsible for loss of sales and customers. The study aimed to analyze these ruptures and propose improvements to the decrease in a bakery in Fortaleza/CE. The Ishikawa diagram was the tool used to elucidate this issue. Based on the sales analysis, compared to the proposed production schedule for the bakery, it can be observed that there were great disparities between what was proposed and what was effectively sold. Through the diagram it was possible to observe other problems as absence of production controls and losses, the non direct monitoring of the employees involved in the operations and the breakdowns in the stock of raw materials. The production then needs to adjust to suit the sales demands. Production tracking worksheets and a training with all employees involved are ways to lessen these problems. Hiring a stock manager will contribute greatly to the correct control of raw materials. Words-Chiave |

Atualmente muitas empresas estão se modernizando e atualizando os seus sistemas produtivos. A rapidez do mercado e o modo de consumo dos clientes pedem isso às empresas.

O ramo da panificação é predominantemente constituído por micro e pequenas empresas (GOMES et al., 2011). Nestas empresas existe um menor conhecimento técnico por parte de empresários e gestores, o que leva a problemas de gestão e controle de custos.

Segundo De Lacerda et al. (2011), os custos fazem parte da rotina de toda empresa, representados pela utilização dos insumos na fabricação de seus produtos e na prestação de seus serviços. Na “luta” pela continuidade de suas atividades e na busca por um posicionamento mais seguro frente aos concorrentes, empresas precisam montar estratégias, cada vez mais eficientes voltadas para controles internos e externos.

No ano de 2015, as empresas do segmento de Panificação e Confeitaria brasileiras registraram um crescimento de 2,7%, com o faturamento chegando a R$84,7 bilhões. Neste momento, as empresas de panificação no país sofreram uma redução no fluxo de clientes, fator que contribuiu diretamente para o menor crescimento em relação aos anos anteriores. Embora se tenha ocorrido um aumento no ticket médio, apenas isso não foi suficiente, pois as despesas operacionais também aumentaram (6,8%), além da inflação de 10,67% neste ano (ABIP, 2017). É nestes momentos de crise que os controles de custos e perdas se tornam ainda mais importantes.

Neste sentido, a programação da produção é imprescindível para que os pedidos estejam prontos no horário desejado e com o mínimo de perdas possíveis. Os equipamentos utilizados em uma indústria de panificação são compartilhados por diversas linhas de produção, o que aumenta o aproveitamento de cada equipamento (COSTA, 2009).

O grande objetivo das organizações da atualidade é diminuir perdas e aumentar lucros. Isto se deve aos princípios da produção enxuta que busca identificar e eliminar sistematicamente desperdícios na cadeia produtiva, que são quaisquer atividades que absorvam recursos e não criam valor (JONES e WOMACK, 2004).

O objetivo deste trabalho foi entender o que causa a ruptura no abastecimento em uma padaria de Fortaleza/CE, através do Diagrama de Ishikawa.

Além da corrente introdução, o artigo é estruturado a partir de uma seção dedicada a revisar a literatura de todos os conceitos utilizados no estudo. Em seguida, é exposta uma seção de estudo de caso em que é explicado todo o caso e seus cenários atuais. Na sequência, são apresentados os resultados e suas discussões, mostrando quais as respostas encontradas após a aplicação das ferramentas, assim como a solução para os problemas. Finalmente, são expostas as conclusões do autor e as limitações do estudo.

Para o estudo e resolução do problema apresentado foi utilizado o Diagrama de Ishikawa, também conhecido como Diagrama de Causa e Efeito ou Espinha de Peixe, por causa de seu formato.

É uma ferramenta gráfica cujo principal objetivo é identificar quais são as causas para um efeito ou problema. Estrutura de forma hierárquica as causas em potencial, bem como as oportunidades de melhoria. Para tanto, existe a divisão 6 M´s (Figura 1), que enumera onde os problemas de um processo podem estar:

Figura 1

Exemplo de Diagrama de Ishikawa (Indústria Hoje, 2017).

Segundo Indústria Hoje (2017), estas são as definições para cada “M”:

Mão de obra: quando um colaborador realiza um procedimento inadequado, faz o seu trabalho com pressa, é imprudente, etc.

Material: quando o material não está em conformidade com as exigências para a realização do trabalho.

Meio ambiente: quando o problema está relacionado ao meio externo, como poluição, calor, poeira, etc., ou mesmo, ao ambiente interno, como falta de espaço, dimensionamento inadequado dos equipamentos, etc.

Método: quando o efeito indesejado é consequência da metodologia de trabalho escolhido.

Máquina: quando o defeito está na máquina usada no processo.

Medida: quando o efeito é causado por uma medida tomada anteriormente para modificar processo.

De acordo com Peinado (2007), o diagrama de causa e efeito mostra as possíveis causas de uma determinada ocorrência. Estas possíveis causas representam hipóteses que precisam ser analisadas e testadas uma a uma, a fim de comprovar sua veracidade e determinar o grau de influência ou impacto sobre a situação em análise. O levantamento das possíveis causas geralmente é feito em uma sessão de brainstorming, estimulando a participação das pessoas na análise de problemas.

O Diagrama de Ishikawa foi proposto pelo japonês Kaoru Ishikawa, e é uma das Ferramentas da Qualidade.

O brainstorming foi bastante utilizado no trabalho a fim de se chegar às causas do problema. O brainstorming consiste num processo onde um grupo de pessoas é reunido e participantes irão dar suas ideias conforme elas vão surgindo na mente. As regras de um brainstorming são: jamais criticar, tentar combinar ideias e quanto maior o número de ideias, melhor será resultado do brainstorming (DE QUEIROZ CLAUDINO, 2015 apud DIEHL & STROEBE, 1987).

O presente artigo é caracterizado como um estudo de caso. A pesquisa de estudo de caso é o método preferencial em situações nas quais as principais questões da pesquisa são “como” ou “por quê?” (YIN, 2015), que é o caso deste artigo.

Uma padaria localizada em Fortaleza/CE possui duas lojas. Na loja 1 é feita toda a produção de pães embalados, como hot dog, hambúrguer e pão de forma. Nesta loja também são produzidos alguns produtos congelados como salgados, pães de queijo, etc, para forneamento posterior. Existe uma programação de produção para estes itens (Quadro 1), baseada nas vendas da loja 2 do ano anterior (2015). A programação é dividida por funcionário, e os itens presentes nela são de consumo exclusivo da loja 2, ou seja, serão transportados para lá posteriormente. A loja 2, não possui produção destes itens. A produção destes mesmos produtos para a loja 1, ocorre de forma independente a citada na Tabela 1. Os pães embalados são enviados para a loja 2 em carro fechado comum. Já os produtos congelados são enviados dentro de isopores. Ao chegar na loja 2 estes produtos são conferidos utilizando-se uma planilha (Quadro 1).

Quadro 1

Programação diária, por funcionário, de produtos a serem

fabricados e enviados para a loja 2 (Empresa pesquisada).

SEGUNDA À QUARTA |

||||||||

PRODUÇÃO DEUSIMAR - PROGRAMAÇÃO SEMANAL |

||||||||

SEGUNDA |

PROD. |

ENVIADO |

TERÇA |

PROD. |

ENVIADO |

QUARTA |

PROD. |

ENVIADO |

TRAV CAR SOL |

8kg |

|

PAL DE QJO |

40kg |

|

MINI COXINHA |

20kg |

|

BOL. QUEIJO |

8kg |

|

BISC 04 QJOS |

30kg |

|

|

|

|

CROQUETE |

8kg |

|

|

|

|

|

|

|

PRODUÇÃO SANTOS - PROGRAMAÇÃO SEMANAL |

||||||||

SEGUNDA |

PROD. |

ENVIADO |

TERÇA |

PROD. |

ENVIADO |

QUARTA |

PROD. |

ENVIADO |

PAO DE CHIA KG |

10und |

|

ARABE BCO |

300und |

|

|||

PAO DE LINHACA |

10und |

|

ARABE INT |

300und |

|

|||

PAO MULTIGRANO KG |

10und |

|

PAO DE NATA |

30und |

|

|||

ARABE BCO |

400und |

|

PAO CROISSANT |

40und |

|

|||

ARABE INT |

200und |

|

|

|

|

|||

PRODUÇÃO ANTONIO - PROGRAMAÇÃO SEMANAL |

||||||||

SEGUNDA |

PROD. |

ENVIADO |

TERÇA |

PROD. |

ENVIADO |

QUARTA |

PROD. |

ENVIADO |

PAO FORMA INT. S/ CASCA |

40und |

|

PAO FORMA INT. S/ CASCA |

40und |

|

PAO FORMA INT. S/ CASCA |

40und |

|

PAO DE FORMA S/ CASCA |

40und |

|

PAO AMOR KG |

40und |

|

PAO DE FORMA S/ CASCA |

40und |

|

PAO DE LEITE C/ GERGELIM |

5pct |

|

PAO DE COCO INTEGRAL |

15und |

|

PAO DE LEITE C/ GERGELIM |

5pct |

|

PAO DE LEITE KG |

40pct |

|

PAO DE COCO |

30und |

|

PAO DE LEITE KG |

40pct |

|

PAO DOGUINHO KG |

40pct |

|

PAO DE HAMBURGUER KG |

20pct |

|

PAO DOGUINHO KG |

40pct |

|

|

|

|

PAO HAMB. C/ GERGELIM |

10pct |

|

|

|

|

|

|

|

PAO HOT DOG KG |

20pct |

|

|

|

|

PRODUÇÃO WILSON - PROGRAMAÇÃO SEMANAL |

||||||||

SEGUNDA |

PROD. |

ENVIADO |

TERÇA |

PROD. |

ENVIADO |

QUARTA |

PROD. |

ENVIADO |

CROISSANT DE FRANGO |

30und |

|

PALMIER |

250und |

|

CROISSANT DE FRANGO |

30und |

|

CROISSANT MISTO |

40und |

|

|

|

|

CROISSANT MISTO |

40und |

|

CROISSANT DE QUEIJO |

30und |

|

|

|

|

CROISSANT DE QUEIJO UND |

30und |

|

CROISSANT NATURAL |

45und |

|

|

|

|

CROISSANT NATURAL |

45und |

|

PALMIER |

250und |

|

|

|

|

PALMIER |

250und |

|

QUINTA À SÁBADO |

||||||||

PRODUÇÃO DEUSIMAR - PROGRAMAÇÃO SEMANAL |

||||||||

QUINTA |

PROD. |

ENVIADO |

SEXTA |

PROD. |

ENVIADO |

SÁBADO |

PROD. |

ENVIADO |

COX. FGO |

100und |

|

PAL DE QJO |

40kg |

|

|||

COX. C. SOL |

50und |

|

BISC 04 QJOS |

30kg |

|

|||

COX. CAMARAO |

50und |

|

|

|

|

|||

PRODUÇÃO SANTOS - PROGRAMAÇÃO SEMANAL |

||||||||

QUINTA |

PROD. |

ENVIADO |

SEXTA |

PROD. |

ENVIADO |

SABADO |

PROD. |

ENVIADO |

PAO DE CHIA KG |

10und |

|

PÃO CROISSANT |

40und |

|

|||

PAO DE LINHACA |

10und |

|

ARABE BCO |

600und |

|

|||

PAO MULTIGRANO KG |

10und |

|

ARABE INT |

200und |

|

|||

PRODUÇÃO ANTONIO - PROGRAMAÇÃO SEMANAL |

||||||||

QUINTA |

PROD. |

ENVIADO |

SEXTA |

PROD. |

ENVIADO |

SABADO |

PROD. |

ENVIADO |

PAO FORMA INT. S/ CASCA |

40und |

|

PAO FORMA INT. S/ CASCA |

40und |

|

PAO DE COCO INTEGRAL |

15und |

|

PAO DE HAMBURGUER KG |

20pct |

|

PAO DE FORMA S/ CASCA KG |

40und |

|

PAO DE COCO |

30und |

|

PAO HAMB. C/ GERGELIM |

10pct |

|

|

|

|

PAO HAMBURGUER |

20pct |

|

PAO HOT DOG KG |

20pct |

|

|

|

|

PAO HAMB GERG |

10und |

|

|

|

|

|

|

|

PAO HOT DOG |

20pct |

|

|

|

|

|

|

|

PAO DE LEITE |

30pct |

|

|

|

|

|

|

|

PAO DOGUINHO |

30pct |

|

|

|

|

|

|

|

PAO AMOR |

40und |

|

PRODUÇÃO WILSON - PROGRAMAÇÃO SEMANAL |

||||||||

QUINTA |

PROD. |

ENVIADO |

SEXTA |

PROD. |

ENVIADO |

SABADO |

PROD. |

ENVIADO |

PALMIER |

250und |

|

CROISSANT DE FRANGO |

30und |

|

|||

|

|

|

CROISSANT MISTO |

40und |

|

|||

|

|

|

CROISSANT DE QUEIJO UND |

30und |

|

|||

|

|

|

CROISSANT NATURAL |

45und |

|

|||

|

|

|

PALMIER |

250und |

|

|||

Foi feita uma análise através de brainstorming e do Diagrama de Ishikawa a fim de se chegar a uma conclusão acerca das rupturas de abastecimento encontradas.

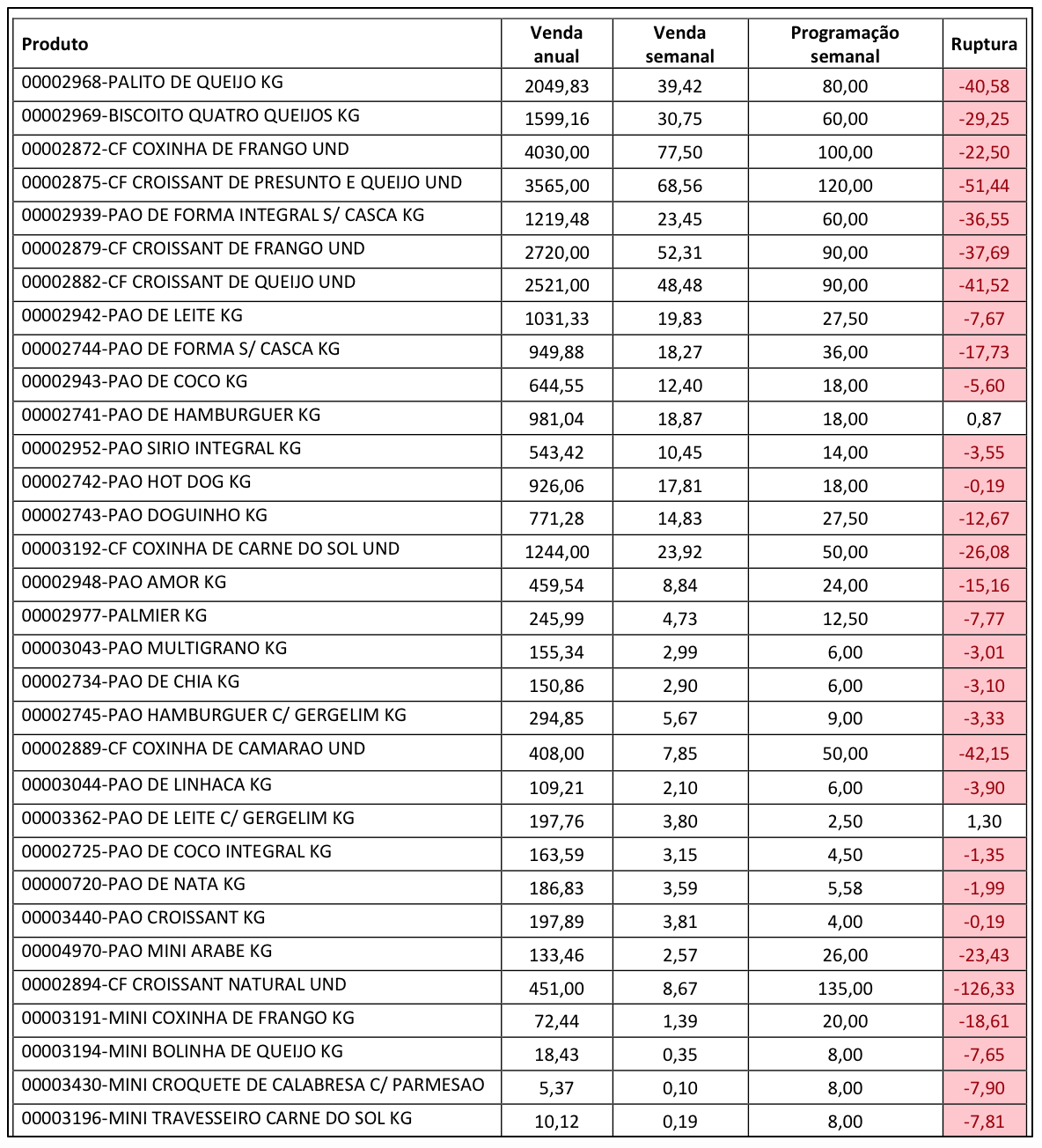

A tabela 1 mostra a comparação entre a programação de produção e a média de vendas semanais de cada produto que é fabricado na loja 1, para ser enviado posteriormente para a loja 2.

Tabela 1

Diferença entre o que foi programado e o que foi vendido (Empresa pesquisada)

Por meio da Tabela 1 é possível observar que em boa parte dos produtos a diferença entre o que foi programado e o que foi vendido é negativa, indicando que o que foi enviado pela loja 1 foi abaixo do que o solicitado através da programação.

Através de brainstorming foram analisados os fatores que teriam levado a essas rupturas. Os fatores observados foram inseridos dentro do Diagrama de Ishikawa.

Mão de obra: a loja 1 possui 4 funcionários que são responsáveis por fabricar todos os produtos, para ambas as lojas. Estes funcionários, por vezes, alteram a programação para a inserção de outros produtos na linha, diminuindo assim o abastecimento dos produtos da loja 2.

No momento das vendas, também é constante que os funcionários errem os códigos dos produtos vendidos a peso, como o palito de queijo, utilizando código de outro produto. Sendo assim, pode ser que a quantidade real vendida seja maior ou menor, dependendo do produto.

Material: o estoque é pequeno e as matérias-primas são compradas na medida certa. Com isto, qualquer atraso de entrega dos fornecedores representa um atraso da produção e uma consequente ruptura de abastecimento da loja 2.

Máquina: a loja 1 possui 1 masseira para bateção de todas as massas, além de 1 cilindro, 1 extrusora, 1 modeladora, 1 ultracongelador e 1 freezer para armazenamento dos produtos congelados, além de 5 isopores para transporte. A produção é organizada de acordo com esses equipamentos e não é possível se produzir tudo em um mesmo dia. Também existe apenas 1 carro de transporte pequeno, que não tem capacidade para levar todos os produtos de uma só vez, dando geralmente 2 viagens entre as lojas para entregar todos os produtos.

Método: produtos como pão doguinho, pão mini árabe e pão de leite são subprodutos de outros itens (sanduíches). Houve uso destes produtos nestes outros itens, entretanto não é possível mensurar através das vendas a quantidade real utilizada.

Não há produção para a loja 2 em alguns dias da semana.

Medida: não existe um acompanhamento dessas rupturas e nem das perdas. O recebimento dos produtos vindos da loja 1 é conferido através da planilha do Quadro 1, entretanto os dados não são salvos.

A figura 2 mostra o diagrama de Ishikawa, representando todas as causas citadas acima.

Figura 2

Causas do problema (Pesquisa realizada).

Algumas medidas podem ser tomadas a fim de evitar as rupturas de abastecimento, sendo elas:

A produção deveria ser acompanhada diariamente para que se tenha certeza do que foi produzido e planejar os próximos dias. Este acompanhamento poderia ser feito através de ordens de produção (Quadro2), onde seria colocado tudo o que foi planejado (ordenado) para ser fabricado e ao fim do dia seria colocado o que foi realmente fabricado. Para o que não fosse fabricado, o motivo deveria ser colocado obrigatoriamente no campo “Observações”, a fim de se realizar planos de ação e melhorias em cima desses problemas.

Quadro 2

Modelo de ordem de produção (Pesquisa realizada)

ORDEM DE PRODUÇÃO - ANTÔNIO |

||

DATA: ___ /___ /___ |

||

PRODUTOS |

Pedido |

Realiz. |

PAO FORMA INT. S/ CASCA |

||

PAO AMOR KG |

||

PAO DE COCO INTEGRAL |

||

PAO DE COCO |

||

PAO DE HAMBURGUER KG |

||

PAO HAMB. C/ GERGELIM |

||

PAO HOT DOG KG |

||

PAO DE FORMA S/ CASCA |

||

PAO DE LEITE C/ GERGELIM |

||

PAO DE LEITE KG |

||

PAO DOGUINHO KG |

||

OBSERVAÇÕES |

||

O estoque deveria ter um responsável para acompanhá-lo diariamente e diminuir as rupturas de abastecimento de matérias-primas.

A planilha do Quadro 1 deve ter seus dados registrados a fim de se ter um acompanhamento do que está vindo ou não da loja 1.

As perdas também devem ser acompanhadas semanalmente para se saiba qual produto está apresentando mais problemas.

Os colaboradores deveriam receber um treinamento sobre as rotinas de produção e seus controles, para que entendam que não podem alterar a programação de produção ao seu bel prazer.

Os funcionários de atendimento também devem conhecer todos os códigos e pesar os produtos corretamente.

A logística de transporte deve ser organizada para que o carro faça menos viagens. Com isto, seria necessário a reprogramação das entregas. Em um dia poderiam ser entregues parte dos produtos congelados e no outro apenas os produtos embalados, por exemplo.

A programação de produção poderia ser ajustada para que os produtos fossem fabricados diariamente, diminuindo assim a quantidade total diária, o que diminui o armazenamento e o total de produtos enviados no transporte.

O sistema de gerenciamento da empresa poderia desmembrar as quantidades vendidas dos produtos que utilizam subprodutos em sua composição, como os sanduíches. Assim, saberiam-se as quantidades exatas de sub-produtos vendidas.

Através dos resultados expostos e da análise por meio do Diagrama de Ishikawa, se pode observar que a produção necessita de um maior planejamento e acompanhamento. A produção possui problemas relativamente simples e fáceis de serem resolvidos, mas que se não tiverem acompanhamento e melhorias, continuarão resultando em prejuízo para a empresa.

O Diagrama Espinha de Peixe é uma ferramenta simples e bastante esclarecedora de ser utilizada em casos como estes, onde não se dispõe de recursos mais sofisticados.

A organização do setor produtivo, a diminuição de rupturas e o foco no abastecimento total são os pontos chave para que a empresa volte a lucrar mais, se destaque no mercado e vença a crise.

ABIP, Performance do setor de panificação e confeitaria brasileiro em 2015. Disponível em: <http://www.abip.org.br/site/sobre-o-setor-2015/>. Acesso em 16 de abril de 2017.

COSTA, Aline Regina; ARINEI, Silva Lindbeck. Programação da produção otimizada em indústrias de panificação. Revista Produção Online, v. 10, n. 1, 2009.

DE LACERDA, Marcos SuélioPedone; WALTER, Fábio; SCHULTZ, Charles Albino. A aplicação do método UEP em uma panificadora: medidas de custo e de desempenho. In: Anais do Congresso Brasileiro de Custos-ABC. 2011.

DE QUEIROZ CLAUDINO, Calline Neves; DE BARROS JERONIMO, Taciana; DE MEDEIROS, Denise Dumke. Uso das ferramentas da qualidade em uma indústria de alimentos para a redução das reclamações dos consumidores. XXXV Encontro Nacional de Engenharia de Produção. Fortaleza, 2015.

GOMES, Isadora Cristina Mendes et al. Utilização do sistema de apoio à decisão POC® na modelagem econômica das operações de uma indústria de panificação. In: Anais do Congresso Brasileiro de Custos-ABC. 2011.

INDÚSTRIA HOJE, O que é o Diagrama de Ishikawa?. Disponível em: <http://www.industriahoje.com.br/diagrama-de-ishikawa>. Acesso em 25 de abril de 2017.

JONES, Daniel T.; WOMACK, James P. A mentalidade enxuta nas empresas: elimine o desperdício e crie riqueza. Gulf Professional Publishing, 2004.

PEINADO, Jurandir; GRAEML, Alexandre Reis. Administração da produção. Operações industriais e de serviços. Unicenp, 2007.

YIN, Robert K. Estudo de Caso-: Planejamento e Métodos. Bookman editora, 2015.

1. Pós Graduanda em Engenharia de Produção pela Faculdade Farias Brito - FFB (2017). Email:luanamaciel19@gmail.com

2. Graduado em Administração de Empresas - Gestão Empresarial pela Universidade Regional de Blumenau - FURB (2007). Especialista em Engenharia de Produção pela Universidade Regional de Blumenau - FURB (2009). Mestre em Engenharia de Produção pela Universidade Federal de Santa Catarina - UFSC (2011). Doutor em Engenharia de Produção pela Universidade Federal de Santa Catarina - UFSC (2016). Coordenador e Professor dos Cursos de Pós-Graduação em Engenharia de Produção, Engenharia de Produção & Lean Manufacturing e Desenvolvimento & Gestão de Pessoas da Faculdade Farias Brito - FFB. Email: mauricioloos@hotmail.com