Vol. 38 (Nº 47) Ano 2017. Pág. 40

Fernando Santos de OLIVEIRA 1; Elesandro Antonio BAPTISTA 2; Nivaldo Lemos COPPINI 3

Recebido: 18/12/2016 • Aprovado: 24/06/2017

RESUMO: O objetivo desse trabalho é avaliar o desempenho de machos de aço rápido após a aplicação de um condicionador metálico, durante o rosqueamento do aço LNE 380 em uma empresa do setor automobilístico. Os procedimentos experimentais foram realizados em uma rosqueadeira da ROSCAMAT com cabeçote auto-reversível, mantendo-se as condições de usinagem utilizada pela empresa. Foram empregados machos de corte M8x1,25 com três canais retos. Foi feita uma análise visual, com auxílio de um MEV, e de custos obtidos. Os resultados demonstram que os machos condicionados apresentaram melhores desempenho, o que proporcionou uma redução significativa dos custos. |

ABSTRACT: The purpose of this study is to evaluate the performance of high speed steel taps after the application of a metal conditioner during the LNE 380 steel threading in an automobile company. The experimental procedures were performed in a threader of ROSCAMAT self-reversible head, keeping the machining conditions employed by the company. They were employed M8x1,25 cutting taps with three straight channels. a visual analysis was done, with the help of a MEV, and obtained costs were calculated. The results shows that the conditioned taps showed better performance, which provided a significant cost reduction. |

A capacidade de se ajustar rapidamente aos novos cenários competitivos e a necessidades de gerar respostas mais eficazes tornaram-se fatores primordiais para a indústria repensar seus processos de fabricação e, assim, direcionar novos esforços para melhorias com foco na redução de custos, sem, no entanto, comprometer a qualidade do produto final (SOUZA et al., 2012). Segundo Sokovic & Mijanovic (2001), os processos de fabricação tem sido sistematicamente desenvolvidos e analisados, muito na tentativa de alcançar o máximo desempenho em conjunto com as melhores condições econômicas de produção.

A operação de rosqueamento interno é uma das operações mais desafiadoras para usinagem moderna (VELDHUIS et al., 2007), isso devido aos problemas ocasionados pela dificuldade de remoção dos cavacos e de se manter uma lubrificação adequada e eficiente, além disso, a falta de sincronização entre a rotação e o movimento de avanço definido pelo passo do macho, o que pode ser observado em algumas máquinas operatrizes convencionais, também influencia negativamente esse tipo de usinagem (ARMAREGO & CHEN, 2002; AHN et al., 2003).

Contudo, após o surgimento de máquinas-ferramentas modernas, muitas das operações manuais de rosqueamento foram substituídas pela utilização de máquinas automáticas ou semi-automáticas, o que de certa forma favoreceu a melhoria da produção (PATEL et al., 2012). Atualmente, apesar de existirem máquinas/dispositivos modernos que permitem realizar uma operação de rosqueamento com maior eficiência, muitas indústrias ainda utilizam-se de métodos convencionais no processo de rosqueamento interno.

Normalmente rosqueamento interno é uma das operações de usinagem finais a ser executada. Como tal, se um macho falhar, a peça que já tem um valor agregado significativo pode, na maioria dos casos, resultar no sucateamento ou em retrabalho (COELHO et al., 2006; VELDHUIS et al., 2007; BHOWMICK et al., 2010). Recentemente foi relatado que o tempo médio gasto para o processo de rosqueamento em indústrias manufatureiras é cerca de 22% de todo o tempo de processamento de uma peça (UZUN; KORKUT, 2013). Isso denota a importância e o cuidado que o referido processo precisa receber, de modo que perdas e desperdícios, como a própria parada da linha produtiva, possam ser evitados.

Diante deste contexto, torna-se importante à utilização de técnicas de otimização no processo de rosqueamento (ARMAREGO; CHEN, 2002) por meio de procedimentos que visam proporcionar o aumento da vida útil da ferramenta e a redução dos custos de fabricação (BAPTISTA; COPPINI, 2006), mantendo-se, também, a qualidade das roscas.

De acordo com Baptista e Coppini (2006), otimizar processos de usinagem pode ser uma opção com vantagens técnicas e econômicas para a empresa, principalmente quando é feito sem a necessidade de muitos investimentos adicionais.

Com o intuito de contribuir com o tema, no sentido de analisar uma forma de se obter melhoria de desempenho no processo de rosqueamento interno, este trabalho objetiva avaliar o desempenho de machos de aço rápido após a aplicação de um condicionador metálico, cuja aplicação é feita de forma similar a um lubrificante sólido sobre a superfície do macho. Os ensaios foram realizados em uma empresa fornecedora do setor automobilístico, usando as peças da linha de produção.

Os resultados mostraram que o procedimento adotado para tratamento das ferramentas foi eficiente, pois os machos condicionados apresentaram melhores desempenhos tanto na avaliação das roscas usinadas quanto no aumento médio na vida útil da ferramenta, o que proporcionou uma redução dos custos produtivos significativo para a empresa.

O material dos corpos de prova para os testes de vida dos machos de roscar foi um aço de alta resistência e baixa liga, denominado LNE 380. A escolha deste material é devido seu crescente uso na fabricação de componentes estruturais em motores de automóveis da linha pesada, como caminhões e ônibus. As peças foram previamente furadas e chanfradas com três furos mantidos em 6,80±0,03 mm, como mostrado na Figura 01. O comprimento da rosca, definido pela espessura do material da chapa, é de 10 mm.

Figura 1

Peça utilizada como corpo de prova nos experimentos

A composição química do material, informada pelo fabricante, é apresentada na Tabela 1 e sua dureza é de 90±2 HRB.

Tabela 1

Composição química do aço LNE 380

C (%) |

Mn (%) |

Si (%) |

P (%) |

S (%) |

Al (%) |

Nb (%) |

V (%) |

Ti (%) |

0,091 |

1,000 |

0,019 |

0,020 |

0,007 |

0,028 |

0,035 |

0,001 |

0,001 |

A ferramenta de corte usada nos ensaios experimentais foi o macho de roscar de aço rápido, M8x1,25-6H, com ponta helicoidal e três canais retos e fabricados pela OSG. O referido macho tem código 01630270, ângulo de ponta de 90º e ângulo de rosca de 60º (métrica).

Todos os ensaios de vida foram realizados em uma rosqueadeira articulada ROSCAMAT® série 200, equipada com cabeçote vertical e porta-macho de troca rápida. O motor principal TSVII tem rotação máxima de 350 rpm.

Durante os ensaios foi empregado o uso do calibrador passa-não-passa (P/NP) M8x1,25-6H, da marca GTC, código CTR-23, devidamente calibrado pela Norma de referência DIN 13 e considerado aprovado para o uso conforme setor metrológico da empresa.

O procedimento metodológico para a realização deste trabalho é o experimental, pois se tem uma variável a ser controlada (ferramenta com ou sem tratamento do condicionador metálico) e também é especificada a forma de controle (vida da ferramenta), por meio do número de roscas produzidas (MONTGOMERY, 2012).

Todos os testes experimentais foram realizados em chão de fábrica, empregando-se peça, máquina e demais condições em uso pela empresa, sendo:

a velocidade de corte utilizada foi de 9 m/min (350 rpm);

foram utilizados doze machos de roscar provenientes do mesmo lote, sendo seis machos sem receber o tratamento com o condicionador metálico, o que foi denominado CONDIÇÃO 1; e outros seis machos que receberam o tratamento com o condicionador metálico, o que foi denominado CONDIÇÃO 2;

os machos foram enumerados de 1 a 12 por meio de sorteio, de forma que os 12 machos, seja na condição 1 ou 2, não pudessem ser identificados pelo operador e de forma a garantir que sua seleção para a realização do teste fosse feita de forma aleatória;

um ensaio foi considerado encerrado quando a rosca produzida foi reprovada pelo calibrador P/NP ou na ocorrência de uma falha catastrófica com a ferramenta, tais como quebra ou lascamento. Neste momento foi decretado o fim de vida da ferramenta e o número de roscas obtidas foi anotado;

durante os ensaios de rosqueamento foi utilizado óleo de corte integral OSG MAX-TAP 10, o qual era aplicado por imersão na ferramenta antes da execução de cada rosca, sendo este um procedimento padrão realizado pela empresa e que não foi alterado.

O procedimento para tratamento do condicionador metálico na “condição 2” foi feito seguindo-se o procedimento descritor a seguir:

foi feita a limpeza da superfície do macho com acetona até eliminar óleo protetivo do fabricante;

foi feita a aplicação do condicionador por meio de imersão da ferramenta;

foi feita uma secagem do condicionador aderido a superfície do macho em temperatura controlada (80ºC por 30 min.);

o resfriamento ocorreu em temperatura ambiente.

O tratamento realizado nos machos é praticamente imperceptível quando comparado aos não tratados. Assim, a manufatura das roscas foi feita escolhendo-se aleatoriamente o macho a ser empregado, ou seja, sem especificar ao operador qual era a condição do mesmo. Ao atingir o critério de fim de vida, o número de roscas usinadas foi anotado em planilha específica, sendo este um procedimento padrão adotado pela empresa.

Inicialmente foi feito um pré-teste para se definir qual o número mínimo de ensaios a serem realizados. Nesta fase foi utilizado três machos de roscar para “condição 1” e “condição 2”, apresentados nos seis primeiros ensaios da Tabela 2.

Considerando um erro amostral pré-estabelecido para a média de roscas produzidas (vida da ferramenta), pode-se determinar que com seis ensaios para cada condição da ferramenta era necessário para se obter um intervalo de confiança de 80%, como recomendado por (De OLIVEIRA et al., 2014). Todos os testes e pré-testes utilizaram-se a Equação 1, para análise estatística das condições ensaiadas (CHWIF & MEDINA, 2014).

Sendo: n = número de amostras; n* = número de réplicas; h = precisão da amostra e h* = precisão desejada, que, neste artigo, é chamada de erro amostral.

Os dados coletados foram devidamente tratados e analisados pelo software estatístico Minitab® 17.1.0, no qual foi verificada a normalidade da amostra obtida para as condições 1 e 2.

Na sequência, realizou-se o teste F para verificar a equivalência das variâncias das amostras e, por fim, o teste T para verificar a influência do condicionador metálico no desempenho em relação à vida útil dos machos de roscar.

A avaliação econômica feita por meio do cálculo do custo da operação e da comparação dos custos obtidos em cada condição, sendo:

foi determinado o custo total do macho na “condição 1”, o qual foi definido pelo seu preço de aquisição;

foi determinado o custo total do macho na “condição 2”, o qual foi definido pela somatória do custo de aquisição e do custo devido ao tratamento;

foram calculados os custos para cada peça (cada peça tem 3 roscas), considerando-se o número de roscas feitas em cada condição;

calculou-se a redução média do custo obtido no processo de rosqueamento para as condições 1 e 2;

comparou-se os resultados obtidos.

Foram selecionadas as ultimas peças fabricadas, nas quais foram decretados o fim de vida da ferramenta em cada condição testada, para ser feita uma análise comparativa do acabamento superficial das roscas produzidas, utilizando-se imagens obtidas no Microscópio Eletrônico de Varredura (MEV), modelo FEI Inspect F50.

A preparação dos corpos de prova foi feita inicialmente em uma serra de corte para retirada da parte que contém as roscas M8x1,25 e posteriormente em uma máquina policorte, da Pantec, com disco diamantado de 1 mm de espessura para separação das laterais da roscas. Tal avaliação objetivou comparar a influência dos machos sem e com condicionador metálico na qualidade das roscas.

O número de roscas produzidas por cada macho é apresentado na Tabela 2.

Tabela 2. Quantidade de roscas produzidas por macho testado

Ensaio nº. |

Condição |

Macho nº. |

Vida (nº. de roscas) |

Critério de fim de vida |

1 |

1 |

05 |

5604 |

Quebra do macho |

2 |

2 |

01 |

6408 |

Reprovado Calibre P/NP |

3 |

1 |

07 |

5034 |

Reprovado Calibre P/NP |

4 |

1 |

08 |

6183 |

Reprovado Calibre P/NP |

5 |

2 |

03 |

7008 |

Reprovado Calibre P/NP |

6 |

2 |

11 |

7197 |

Reprovado Calibre P/NP |

7 |

1 |

06 |

5538 |

Reprovado Calibre P/NP |

8 |

2 |

09 |

8181 |

Reprovado Calibre P/NP |

9 |

1 |

10 |

5418 |

Quebra do macho |

10 |

2 |

04 |

7449 |

Quebra do macho |

11 |

2 |

12 |

8952 |

Reprovado Calibre P/NP |

12 |

1 |

02 |

4575 |

Quebra do macho |

Antes de seguir para análise estatística referente ao desempenho, buscou-se verificar se ambas as condições continuavam a apresentar uma distribuição normal, como a percebida no pré-teste. Para tanto, utilizou-se o teste de normalidade Ryan-Joiner (RJ), similar ao Shapiro-Wilk, mas mais adequado para amostras pequenas (n < 30), em software estatístico Minitab® 17.0.1. Os testes apresentaram um p-valor maior que o nível de significância de 5% (α = 0,05), o que indica uma tendência das amostras a seguir justamente uma distribuição normal, ou pelo menos, não existem indícios que sejam diferentes. Os gráficos da Figura 2 demonstram que os pontos em azul se aproximam da reta em vermelho, o que também caracteriza mais uma evidência para a confirmação da normalidade dos dados coletados. Assim, os dados foram tratados como normais.

Figura 2. Análise da normalidade dos dados para cada condição testada nos ensaios

A partir dos dados contidos na Tabela 2, assim como a média e desvio padrão apresentados na Figura 2, pode-se analisar o desempenho (vida da ferramenta) das ferramentas testadas na condição 1.

A Tab. 3 apresenta o número mínimo de ensaios necessários na “condição 1” para determinados níveis de significância, considerando um erro amostral pré-estabelecido e fixada em 10% da média de roscas produzidas para a referida condição (h* = 539 roscas). Considerou-se esta margem de erro adequada, já que este valor indica o grau de concordância entre os diversos resultados experimentais obtidos sob condições de repetitividade. E este não é o caso da operação de rosqueamento, que normalmente, possui uma alta dispersão (variabilidade) dos dados obtidos em testes experimentais (DEL VAL et al., 2013).

Um intervalo de confiança 100(1-α)% para a média de uma amostra proveniente de uma população normal, é construído por meio da Equação 2 (DEVORE, 2011):

Tabela 3. Número mínimo de ensaios necessários para determinado nível de confiança

n |

Confiança |

|

|

Erro amostral |

Nº. de ensaios |

6 |

99% |

0,01 |

898 |

539 |

17 |

95% |

0,05 |

573 |

539 |

7 |

|

90% |

0,10 |

449 |

539 |

5 |

|

80% |

0,20 |

329 |

539 |

3 |

|

70% |

0,30 |

257 |

539 |

2 |

Analisando-se a Tabela 3, pode-se verificar que a “condição 1” apresenta um nível de confiança de 90%, considerando os seis ensaios realizados.

A Tabela 4 apresenta o número mínimo de ensaios necessários na “condição 2” para determinados níveis de significância considerando também um erro amostral estabelecido e fixada em 10% da média de roscas produzidas para a referida condição (h* = 753 roscas).

Tabela 4. Número mínimo de ensaios necessários para determinado nível de confiança.

n |

Confiança 100(1-α)% |

|

|

Erro amostral |

Nº. de ensaios |

| 6 | 95% |

0,05 |

950 |

753 |

10 |

95% |

0,05 |

950 |

753 |

10 |

|

90% |

0,10 |

744 |

753 |

6 |

|

80% |

0,20 |

545 |

753 |

4 |

|

70% |

0,30 |

427 |

753 |

2 |

Assim, pode-se constatar que a “condição 2” também apresenta um nível de confiança de 90%, considerando os seis ensaios realizados.

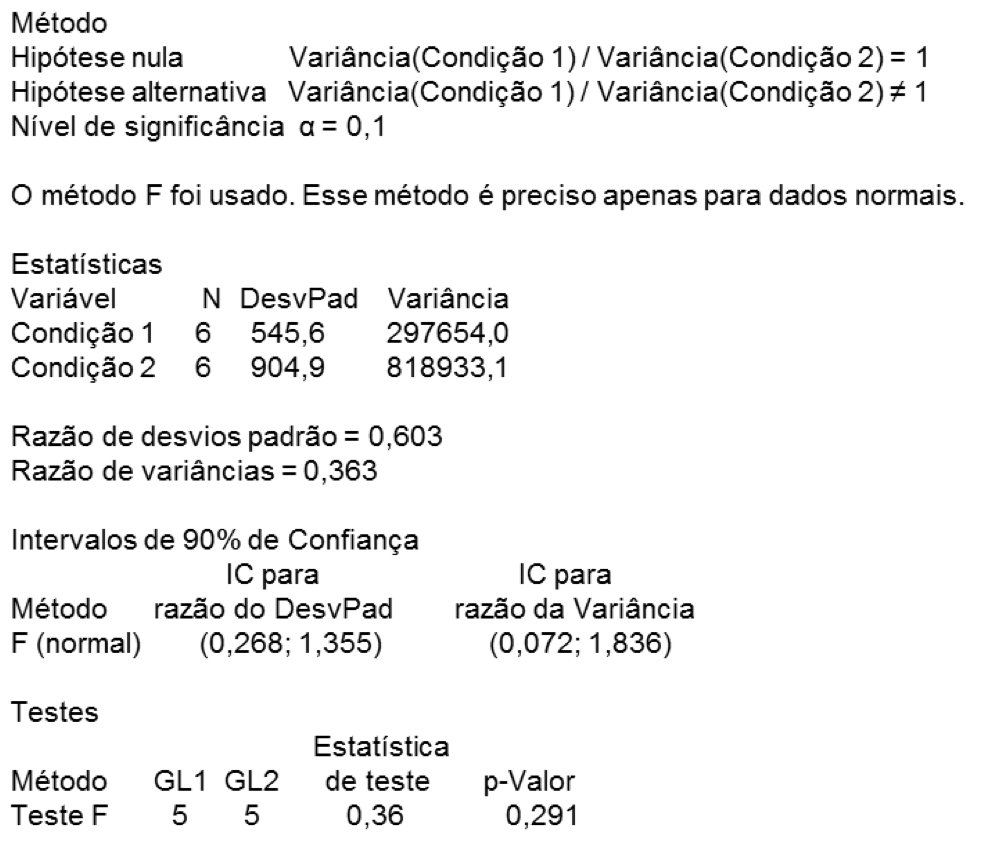

Em seguida foi feita a verificação e determinação da equivalência das variâncias, considerando um intervalo de confiança de 90% para as condições testadas neste trabalho.

Para verificar se as variâncias das condições ensaiadas são ou não equivalentes foi aplicado o teste F. Na Figura 3 pode-se observar que o teste F apresentou um p-valor maior que o nível de significância adotado (α = 0,10). Portanto, se aceita a hipótese nula e assume que as variâncias são equivalentes, ou seja, não existem evidências estatísticas de que as variâncias sejam diferentes.

Figura 3. Teste F para equivalência das variâncias para as condições ensaiadas

Após verificação e confirmação da equivalência das variâncias das condições das ferramentas utilizadas neste estudo, pode-se proceder com a aplicação do teste T (bilateral) apresentado na Figura 4. Este teste estabelece as seguintes hipóteses: (H0 : µ1 = µ2; H1 : µ1 ≠ µ2), sendo H0 e H1, respectivamente, as hipóteses nula e alternativa, as quais permitem fazer inferências sobre a vida

média das ferramentas encontradas na Figura 2.

Figura 4. Teste para as duas condições presumindo variâncias equivalentes

-----

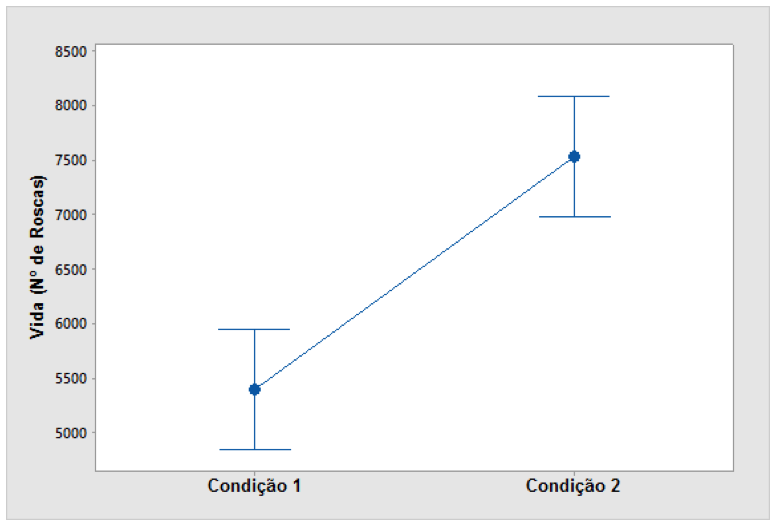

Figura 5. Efeito do condicionador metálico na vida útil do macho de roscar

A Figura 4 apresenta o resultado do teste T, presumindo-se variâncias equivalentes, pode-se verificar uma probabilidade de significância (p-valor) menor que o nível de significância adotado (α = 0,1). Isto indica que o valor estatístico da média está na região crítica da curva e, portanto, rejeita-se a hipótese nula. Também, verifica-se que o p-valor apresentado no teste é muito pequeno, o que aponta uma forte justificativa (evidência) para também se rejeitar a hipótese nula e aceitação da hipótese alternativa. Pela análise da Figura 5, percebe-se que a pior situação obtido na “condição 2” supera o melhor desempenho obtido nos testes feitos na “condição 1”.

Portanto, as médias representadas pela quantidade de roscas produzidas em cada condição são realmente diferentes e pode-se concluir que o efeito do condicionador metálico influenciou significativamente no desempenho do processo de rosqueamento, aumentando a vida útil dos machos de roscar.

O procedimento utilizado para determinação dos custos de cada condição do ensaio se baseou nos valores médios da vida da ferramenta. O custo da ferramenta foi calculado para cada condição, sendo R$ 70,00 na “condição 1”, e com o acréscimo monetário devido ao tratamento do macho com condicionador metálico, R$ 72,00 na “condição 2”, dividindo-se tal custo pelo número de peças produzidas em cada teste, lembrando que cada peça possui três roscas. A Tabela 5 apresenta o aumento médio na vida da ferramenta quando comparadas as vidas obtidas nas duas condições testadas.

Tabela 5. Aumento médio na vida do macho de roscar

Condição |

Vida média (nº. de roscas) |

Aumento médio na vida do macho |

1 |

5392 |

39,7% |

2 |

7533 |

Com base nos dados da Tabela 5, foram calculados os custos obtidos para cada condição e em seguida foi calculada a redução média de custos obtida no processo de rosqueamento. Os resultados são apresentados na Tabela 6.

Tabela 6. Aumento médio na vida do macho de roscar para as condições testadas

Condição |

Custo total /macho |

Custo médio /peça |

Redução média de custos |

1 |

R$ 70,00 |

R$ 0,0390 |

26,4% |

2 |

R$ 72,00 |

R$ 0,0287 |

Com base nos dados apresentados nas Tabelas 2 e 6, foi possível calcular a variação dos custos para cada condição da ferramenta. Assim, pode-se evidenciar na Figura 6 que a “condição 2” desempenhou condições favoráveis economicamente, sendo que o menor custo para essa condição é melhor que o menor custo obtido “na condição 1”.

Logo, em função dos valores apresentados quanto à variação de custos, pode-se afirmar que o condicionador metálico influenciou positivamente nas condições econômicas do processo de rosqueamento da empresa.

Figura 6. Efeito do condicionador metálico na vida útil do macho de roscar

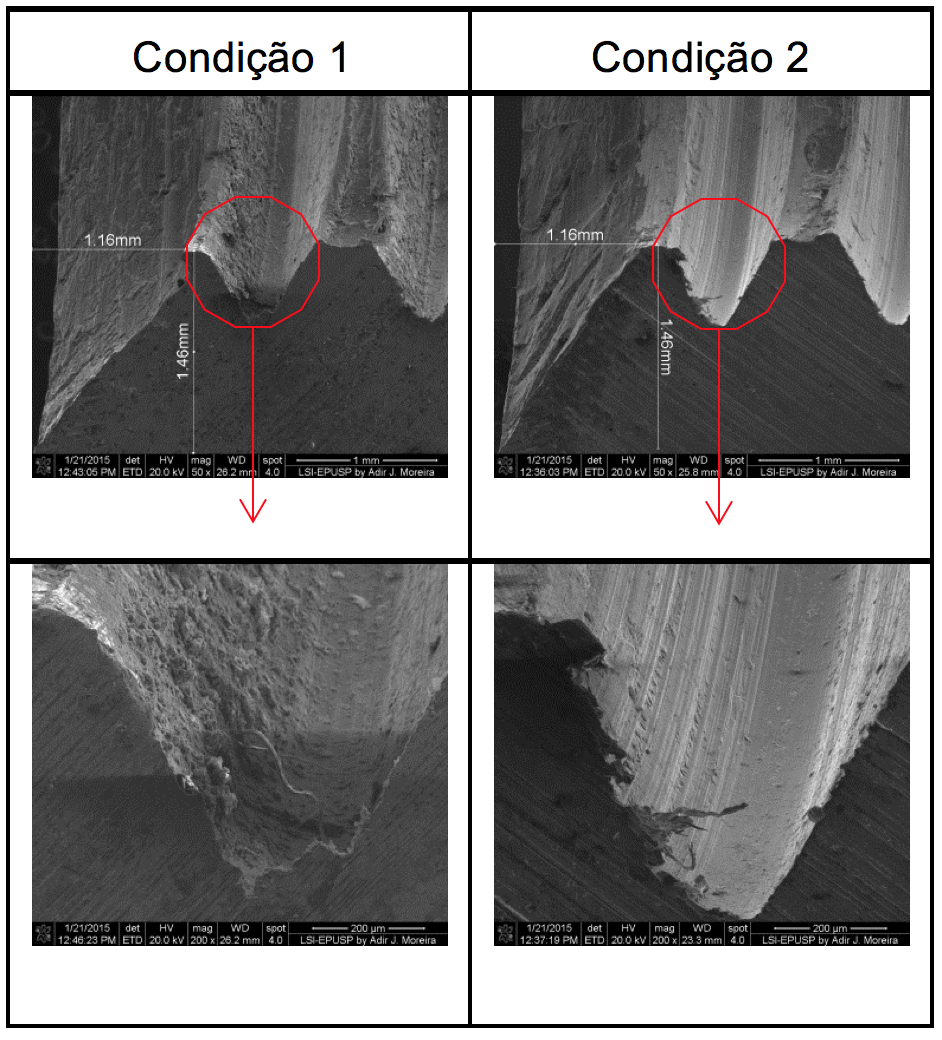

A qualidade das roscas usinadas pode, indiretamente, ajudar a avaliar as formas e mecanismos de desgaste (DA MOTA, 2009). Neste trabalho, notou-se que em praticamente todas as roscas analisadas no MEV houve material aderido na superfície das roscas usinadas, seguido por arrancamento do material. O perfil dos filetes roscados possui baixa qualidade, o que possivelmente pode estar atribuído à adesão do aço LNE 380 nas superfícies dos machos.

Figura 7. Imagens da região intermediaria de uma rosca usinada

em aço LNE 380 (9 m/min) com macho máquina M8x1,25 na

condição 1 (após usinar 6183 roscas) e na condição 2

(após usinar 8952 roscas).

Na Figura 7, notavelmente, os machos atingiram seu limite de deterioração, perdendo a afiação da aresta de corte e assim não removendo mais material, o que ocasionou no surgimento de cristas nos perfis, características próprias do rosqueamento por conformação. Contudo, conforme apresentado na Figura 8, a “condição 1”, que é representada nas imagens pelo macho número 08, pode-se verificar muito material aderido no perfil roscado, além da baixa qualidade e acabamento superficial em relação a qualidade das roscas obtidas pelo macho número 12, o qual representa a “condição 2” nas imagens. Esta ferramenta também apresentou o melhor desempenho em relação a todas as outras ferramentas utilizadas nos ensaios de rosqueamento interno, produzindo 8952 roscas aprovadas pelo calibrador P/NP.

Figura 8. Imagens de uma rosca usinada em aço LNE 380 (9 m/min),

região de entrada (avanço) do macho máquina M8x1,25 nas condições 1 e 2.

Os resultados deste trabalho permitem concluir que:

1) a partir dos dados coletados para as condições ensaiadas, sendo a “condição 1” (machos sem condicionador metálico) e a “condição 2” (machos tratados com condicionador metálico), pode-se alcançar um nível de confiança de 90% para cada condição mantendo-se um erro de 10% em torno da média de roscas usinadas;

2) assumindo-se que os dados amostrais da condição 1 e 2 seguem uma distribuição normal, pode-se inferir que a condição da variável (aplicação ou não de condicionador metálico) em machos de roscar representa uma característica significativa para o processo de rosqueamento interno;

3) em média, o aumento da vida útil do macho de roscar na “condição 2” foi de 39,7% maior em comparação a “condição 1” para o processo de rosqueamento interno em aço LNE 380;

4) a redução média de custos na operação de rosqueamento interno em aço LNE 380, utilizando-se de machos máquina na “condição 1” em comparação a “condição 2” é de 26, 4%;

5) imagens do MEV indicaram que o macho com condicionador metálico desempenhou um papel fundamental para manter a boa qualidade geométrica e o acabamento superficial das roscas produzidas em comparação ao tradicionais machos máquina de aço rápido sem revestimento.

6) o procedimento empregado (aplicação do condicionador) foi adequado e contribuiu para o aumento da vida útil da ferramenta com conseqüente redução dos custos de fabricação, mantendo-se uma boa qualidade da roscas usinadas.

Os autores agradecem à Universidade Nove de Julho pela bolsa de estudos concedida, ao Departamento de Engenharia Metalúrgica e de Materiais da Escola Politécnica da Universidade de São Paulo (PMT-EPUSP), pela disponibilização do MEV utilizado neste trabalho, à Universidade de Taubaté e ao CNPq.

Armarego, E.J.A., Chen, M.N.P., 2002, Predictive Cutting Models for the Forces and Torque in Machine Tapping with Straight Flute Taps, “CIRP Annals-Manufacturing Technology”, v. 51, n. 1, pp. 75-78.

Bhowmick, S., Lukitsch, M.J., Alpas, A.T., 2010, Tapping of Al-Si Alloy with Diamond-Like Carbon Coated Tools and Minimum Quantity Lubrication, “Journal of Materials Processing Technology”, v. 210, pp. 2142-2153.

Baptista, E.A.; Coppini, N.L., 2006, “Otimização de Processo de Usinagem: Uma Abordagem para Sistemas de Fabricação Flexível que foi Implementada em um Sistema baseado na Web”, In: Congresso Brasileiro de Engenharia de Fabricação, COBEF, vol. 4.

Chwif, L., Medina, A.C., 2014, “Modelagem e Simulação de Eventos Discretos: Teoria & Aplicações”, São Paulo, Ed. Elsevier, 4ª.ed. 320p.

Coelho, R.T., Arai, R., Watanuki, H. M., Borges, E., 2006, An Experimental Investigation on Wear Aspects of Tapping Operation on Hardened Steels, “Machining Science and Technology”, v. 10, n. 2, pp. 235-250.

Da Mota, P.R., 2009, “Estudo do Processo de Rosqueamento com Macho de Metal Duro em Ferro Fundido Vermicular”, 160p. Tese (Doutorado) – Pós-Graduação em Engenharia Mecânica, UFU, Uberlândia.

De Oliveira, F.S., Baptista, E.A., Pereira, F.H., Coppini, N.L., Ferreira, S.S., 2014, “Avaliação de Desempenho Econômico da Aplicação de um Condicionador Metálico em Machos de Corte no Processo de Rosqueamento Interno, In: XXXVI Encontro Nacional de Engenharia de Produção, ENEGEP, Curitiba, São Paulo, Brasil.

Del Val, A.G., Fernandez, J., Del Castillo, E., Arizmendi, M., Veiga, F., 2013, Monitoring of Thread Quality when Tapping Nodular Casting Iron with TiN-coated HSS Cutting Taps. “International Journal of Advanced Manufacturing Technology”, v. 69, pp. 1273-1282.

Devore, J.L., 2011, “Probability and Statistics for Engineering and Sciences”, Brooks-Cote, Thomson Learning Publication, Canadá, 8th. ed., 768p.

Montgomery, D.C., 2012, “Design and Analysis of Experiments”, New York: John Wiley & Sons, 8th. ed., 725p.

Patel, H.J., Patel, B.P., Patel, S.M., 2012, A Review on Thread Tapping Operation and Parametric Study, “International Journal of Engineering Research and Applications”, v. 2, pp. 109-113.

Souza, E.M., Rosa, A.F.C, Baptista, E.A., Coppini, N.L., 2012, “New Operational Support System for Cutting Process Optimization”, In:International Conference on Industrial Engineering and Operations Management, Portugal.

Uzun, G., Korkut, İ., 2013, The Effect of Cryogenic Treatment on Tapping, “The International Journal of Advanced Manufacturing Technology”, v. 67, n. 1-4, pp. 857-864.

Veldhuis, S.C., Dosbaeva, G. K., Benga, G., 2007, Application of ultra-thin Fluorine-content Lubricating Films to reduce Tool/Workpiece Adhesive Interaction during Thread-Cutting Operations. “International Journal of Machine Tools and Manufacture”, v. 47, n. 3, pp. 521-528.

1. Máster en Ingeniería de Producción por la Universidade Nove de Julho en Sao Paulo, Brasil; Programa de Pós Graduação em Engenharia de Produção, Universidade Nove de Julho

2. Doctor en Ingeniería de Producción y Profesor del Programa de Pos-graduación en Ingeniería de Producción de la Universidade Nove de Julho, São Paulo, Brasil. Email: elesandro@elesandro.eng.br

3. Doctor en Ingeniería Mecánica y Profesor del Programa de Pos-graduación en Ingeniería Mecánica de la Universidade de Taubaté, Taubaté, São Paulo, Brasil