Vol. 38 (Nº 43) Año 2017. Pág. 7

Lindsey ACOURTT Tolosa 1; Jesús ARIZA Royeth 2; Leda PERNETT Bolaño 3; Alberto TOUS Granados 4

Recibido: 26/04/2017 • Aprobado:21/05/2017

RESUMEN: En el presente artículo se determinó el tiempo óptimo de cambio de las mallas catalíticas de platino-rodio para una planta de ácido nítrico de media presión, mediante la minimización del costo medio total para seis periodos de operación, de las cuales se obtuvo un tiempo óptimo promedio de 7 meses. Además, se encontró que la planta trabaja por encima de este tiempo y que operar en el óptimo le podría generar ahorros anuales en promedio de $50,000 USD. |

ABSTRACT: In this article the optimal replacement time of platinum-rhodium catalytic gauzes in a medium-pressure nitric acid plant was calculated, through the minimization of average total cost of six operating cycles, from which an optimal average replacement time of 7 months was obtained. Furthermore, it was concluded that the plant was working with a longer cycle than the average optimal replacement time and that replacing the gauzes at 7 months could lead to an average annual saving of $50,000 USD. |

De acuerdo con la organización de Naciones Unidas para la Alimentación y Agricultura FAO y la Asociación Internacional de la Industria de Fertilizantes IFA, el consumo global de fertilizantes en los próximos años irá en aumento y podría alcanzar máximos históricos, aumento que se le atribuye a la necesidad de alimentar una población en constante crecimiento (FAO, 2015), (IFA, 2015). Debido a que alrededor del 75% del ácido nítrico producido en el mundo se usa en la producción de fertilizantes (UNIDO e IFDC, 1998, p. 209) y el consumo de estos irá en aumento en los próximos años, es necesario considerar alternativas que permitan mejoras en su proceso de manufactura, ya sea desde una perspectiva técnica, de calidad o económica.

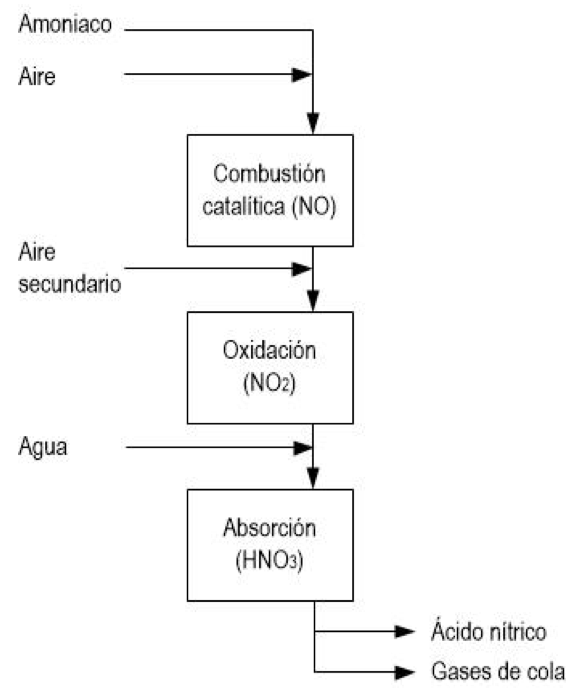

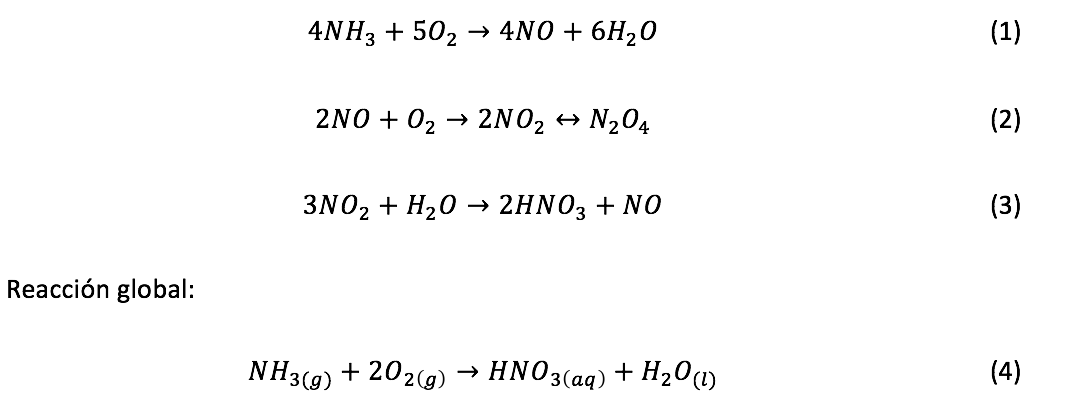

En la actualidad el ácido nítrico es producido exclusivamente por la oxidación catalítica de amoniaco mediante el proceso de Ostwald, que fue desarrollado en 1902 (Büchel y otros, 2000, p. 53), el cual fue uno de los primeros procesos catalíticos implementados a gran escala (Novell, 2000, p. 1). Sus etapas se muestran en la Figura 1. El proceso se inicia con la oxidación directa de amoniaco a óxido nítrico, NO, ecuación 1, sobre un catalizador de platino-rodio en forma de gasas o mallas compuestas por hilos de estos metales, esta etapa es uno de los pasos más importantes en la producción de ácido nítrico. Los siguientes pasos incluyen la oxidación de NO a dióxido de nitrógeno, NO2, y la absorción de NO2 en agua para formar ácido nítrico, HNO3, ecuaciones 2 y 3 respectivamente (Rase y Holmes, 1977, vol. 2, p. 115). El consumo de amoniaco para la fase inicial de combustión cubre prácticamente el 90% de los costos de producción de ácido nítrico, por lo que la oxidación de amoniaco es un factor clave para producir ácido nítrico (Sadykov y otros, 2004, p. 59).

Figura 1. Esquema del proceso de manufactura de ácido nítrico por medio

del proceso de Ostwald. Adaptado de Nitric Acid, Nitrous Acid, and Nitrogen

Oxides (p. 3), por Thiemann, M., Scheibler, E., & Wiegand, K. W., 2000,

Weinheim, Alemania: Wiley-Vch. Copyright 2005 Wiley-VCH Verlag GmbH & Co. KGaA.

La oxidación directa ocurre alrededor de los 900 °C, temperatura a la cual se forman óxidos de platino sobre la superficie del catalizador, con lo cual una porción se vaporiza y es arrastrada en la corriente gaseosa de productos de combustión (Rase y otros, 1977, vol. 2, p. 115). Aunque en las plantas comerciales, la conversión para la producción de óxidos de nitrógeno alcanza un rango del 92-98%, la operación de las plantas es razonablemente segura, hay un serio problema relacionado a la pérdida de platino, especialmente en las plantas de presiones altas y medias (Sadykov y otros, 2004, p. 60), ya que es la causa más importante de la desactivación del catalizador porque la superficie de este se enriquece en óxido de rodio, que no es volátil, pero es un componente inactivo, lo cual obliga a una parada de planta para llevar a cabo el reemplazo del catalizador cada 3 a 12 meses (Bartholomew, 2001, p. 42).

Al final de cada ciclo de operación, los metales remanentes en el lecho catalítico pueden ser reutilizados para la fabricación de un nuevo catalizador después de haber sido limpiadas y reactivadas por medio de un proceso de refinación. (Lloyd, 2011, p. 128)

Considerando que la oxidación catalítica de amoniaco, una de las etapas más importantes de la producción de ácido nítrico, depende del desempeño de las mallas en el lecho catalítico, y que este se ve afectado fuertemente por la pérdida de metales preciosos, es de gran importancia recuperar dichos metales y minimizar los costos de refinación de las gasas ya usadas. Teniendo en cuenta esto y el alto valor de los metales preciosos contenidos en las mallas, los costos asociados al catalizador toman un segundo lugar en el costo global de la fabricación del ácido nítrico. (Rdzawski y otros, 2007, p. 107)

Es por esto que el tiempo de reemplazo del catalizador es una variable importante en los costos de producción ya que define la inversión que se hará en la compra de nuevos catalizadores, tecnologías de recuperación, reposición de metales perdidos, entre otros gastos. Se denomina campaña a la cantidad de tiempo que hay entre la instalación del catalizador y la parada de planta para su reemplazo (Pérez-Ramírez y otros, 2009, p. 217). El catalizador se debe cambiar cuando la actividad decae hasta el punto en el que el proceso no es beneficioso económicamente. (Fierro y otros, 1992, p. 685)

Al extender el tiempo de reemplazo del catalizador se debe tener en cuenta que aumentan los costos por disminución de la eficiencia del proceso y por pérdida de metales preciosos, y al disminuir dicho tiempo aumentan los costos de mantenimiento asociados, por lo que debe existir un punto en el cuál el coto total se hace mínimo.

Teniendo en cuenta estas consideraciones económicas debe determinarse un punto adecuado para el reemplazo del catalizador. Una elección apropiada de la duración de las campañas minimizaría los costos trayendo beneficios al proceso. Con el análisis presentado en este artículo, se realizan los respectivos cálculos económicos de diferentes períodos de operación con el fin de la determinación de un óptimo económico.

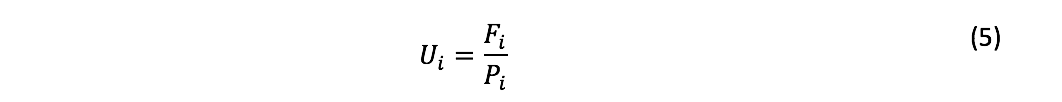

Se tomaron los registros diarios de seis periodos de operación de una planta de ácido nítrico, entre los años 2010 y 2015. Se escogieron estos períodos debido a que el catalizador fue suministrado por un mismo proveedor. Los registros cuentan con la información diaria del consumo de materia prima y la cantidad de ácido nítrico producido, con esta información es posible obtener el unitario diario de la planta (Ui) que es la relación entre la carga de amoniaco alimentada (Fi) sobre la carga de ácido nítrico producido (Pi) en el día i de la campaña, como se muestra en la siguiente ecuación:

Si el unitario de un día aumenta con respecto al del día anterior quiere decir que el proceso ha disminuido su eficiencia, debido a que se necesitó más materia prima para producir la misma cantidad de ácido nítrico, es decir, que el unitario es inversamente proporcional a la eficiencia global del proceso. Para evaluar una campaña completa con una duración de n días, se hace uso del unitario global (U) que es la relación entre la cantidad de amoniaco consumida durante los días de operación (F) sobre la cantidad de ácido nítrico producida en esos días de la campaña (P).

Siendo n los días transcurridos de la campaña. Para este estudio, la cantidad de ácido nítrico producido, también se le conoce como nivel de producción.

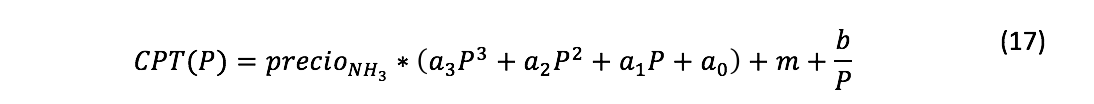

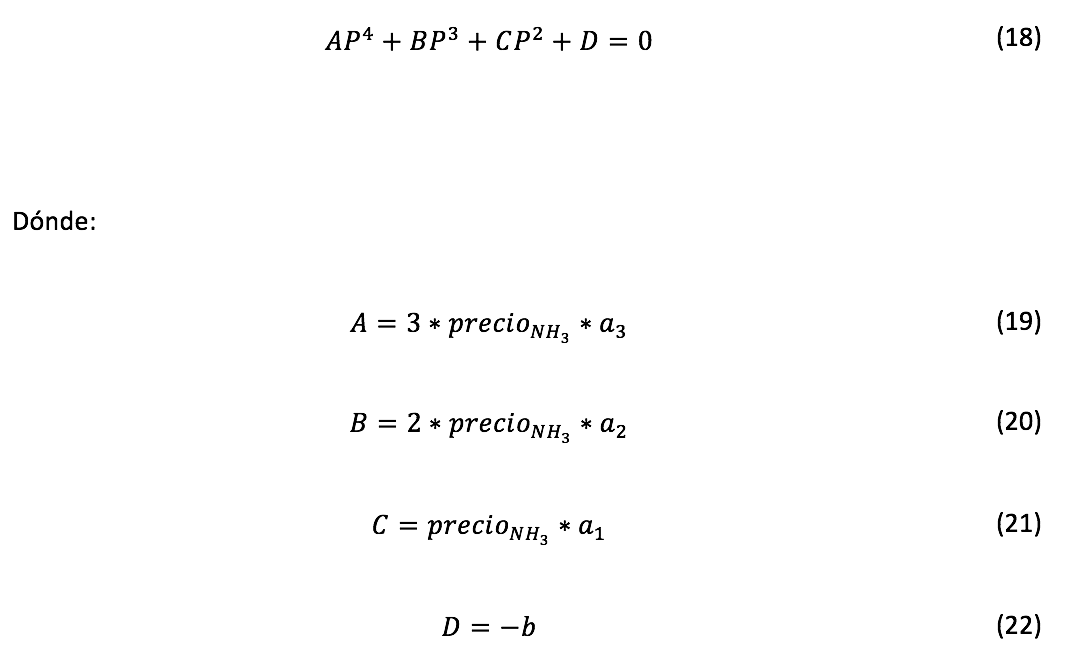

Para expresar el costo de la materia prima únicamente en función del nivel de producción, es necesario encontrar una expresión que relacione este con el Unitario, de ser así, el costo de la materia prima teniendo el precio unitario del amoniaco vendría dado por:

![]()

Donde Precio NH3 es el precio en dólares de cada tonelada métrica de amoniaco y U(P) la función que relaciona el Unitario acumulado con la producción, esta función se calculará para cada una de las 6 campañas estudiadas.

En muchos otros casos el costo asociado al catalizador no depende de la producción dado que es un costo fijo que normalmente incluye el precio del catalizador, el costo de instalación y todos los gastos necesarios para realizar la operación del cambio; pero en el caso de las mallas catalíticas fabricadas de metales preciosos, se hacen procesos de refinación y recuperación de estos metales para fabricar el nuevo catalizador, por lo que entre mayor nivel de producción se tenga, mayores serán los costos del catalizador dado que va perdiendo metales preciosos que se tendrán que reponer. Por lo tanto los costos asociados al catalizador son mixtos, es decir, tendrán componentes fijos y componentes variables. Como el cálculo de esta función depende mucho de los procedimientos que realice la empresa y de los contratos y garantías firmadas con el proveedor de las mallas catalíticas, solo se mostrará la ecuación obtenida sin entrar en detalles en el balance de metales realizado.

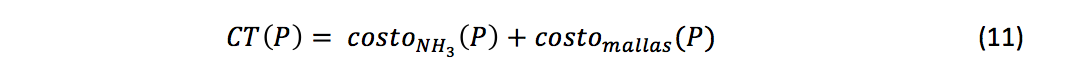

El costo total será la suma del costo de materia prima más el costo del catalizador como lo indica la ecuación:

El coto medio total es la división del costo total entre el nivel de producción:

Esta ecuación expresa cuánto cuesta en promedio producir una tonelada métrica de ácido nítrico, por lo que lo ideal sería encontrar el valor de P para cada campaña con el cuál se obtenga el costo mínimo, haciendo uso del teorema fundamental del cálculo:

Dichos valores obtenidos se pueden relacionar con el tiempo, utilizando el promedio de producción diario de la planta.

El costo anual total se puede definir como el costo promedio de producir una tonelada métrica por la cantidad de toneladas métricas que se producen en un año:

Donde PA son las toneladas de ácido nítrico que se producen en promedio en un año.

Este costo sirve en este caso para evaluar el ahorro anual que se pudo haber obtenido si se hubiese operado en el nivel de producción óptimo en cada campaña:

Donde Pcampaña es la cantidad de ácido nítrico producida al final de la campaña y Póptimo el nivel de producción óptimo encontrado

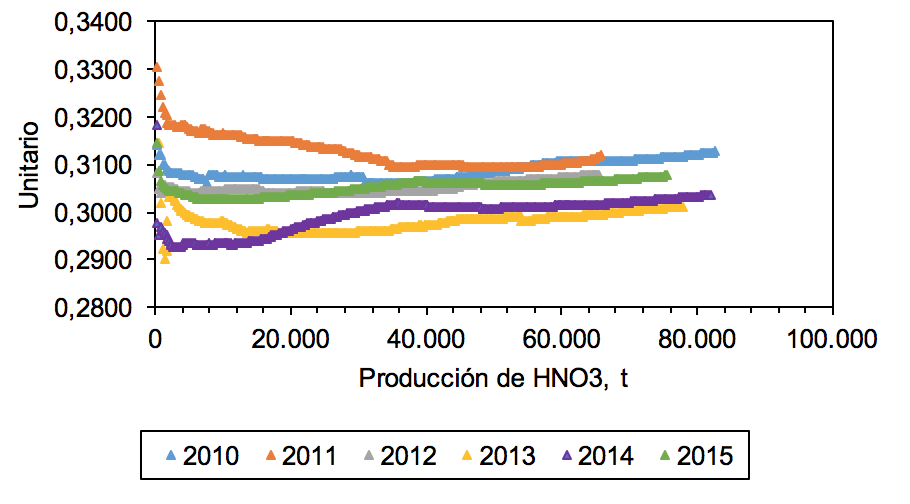

En la Figura 2 se muestra el comportamiento del unitario acumulado en función del nivel de producción para las seis campañas de operación (Ariza y Acourtt, 2016, p. 66). Al apreciar esta gráfica se observa que durante los primeros días todas las campañas poseen un comportamiento similar, en el cual ocurre un descenso súbito del unitario, el cual puede ser explicado por la inestabilidad de las plantas en su proceso de arranque. Hacia el final de las campañas se da un aumento del unitario acumulado debido a la pérdida de eficiencia del proceso.

Figura 2. Seguimiento del unitario acumulado para las campañas del 2010 al 2015.

Con los datos representados en la figura anterior, omitiendo los correspondientes al arranque de la planta, se estableció una relación entre el nivel de producción y el unitario acumulado para cada campaña, siendo esta una función de tercer grado cuyos coeficientes varían según el comportamiento del unitario en cada campaña (Ariza y otros, 2016, p. 68):

En la siguiente tabla se muestran los coeficientes de determinación (R2) y los coeficientes de determinación ajustados (![]() ) para cada una de las campañas estudiadas. Se observa que el valor de R2 en todas las campañas, es mayor al 90%, por lo que el modelo escogido para la variable independiente, en este caso la producción acumulada de ácido nítrico, puede explicar más del 90% de la variabilidad presente en el unitario acumulado. Por lo tanto, se puede considerar que el ajuste realizado es adecuado. Además los valores de

) para cada una de las campañas estudiadas. Se observa que el valor de R2 en todas las campañas, es mayor al 90%, por lo que el modelo escogido para la variable independiente, en este caso la producción acumulada de ácido nítrico, puede explicar más del 90% de la variabilidad presente en el unitario acumulado. Por lo tanto, se puede considerar que el ajuste realizado es adecuado. Además los valores de ![]() son muy cercanos a sus coeficientes de determinación correspondientes, en todos los casos tienen valores superiores a 0.9, por lo que se puede deducir que la selección de una sola variable como la independiente es una decisión acertada.

son muy cercanos a sus coeficientes de determinación correspondientes, en todos los casos tienen valores superiores a 0.9, por lo que se puede deducir que la selección de una sola variable como la independiente es una decisión acertada.

Tabla 1. Coeficientes de determinación y coeficientes de determinación ajustados para las seis campañas de estudio.

Año |

2010 |

2011 |

2012 |

2013 |

2014 |

2015 |

|

0,9138 |

0,9803 |

0,9485 |

0,9266 |

0,9496 |

0,9190 |

|

0,9136 |

0,9802 |

0,9483 |

0,9264 |

0,9495 |

0,9187 |

Teniendo en cuenta los procedimientos y procesos por los que pasa el catalizador, la pérdida de metales y los costos del reemplazo del catalizador se obtuvo como resultado una ecuación lineal donde la pendiente contiene los costos variables asociados y el intercepto los costos fijos:

En la medida que aumenta el nivel de producción, el catalizador se hace más caro, ya que va perdiendo metales y estos deben reponerse para fabricar el nuevo catalizador.

Para calcular el mínimo del costo promedio total se calcula su derivada con respecto al nivel de producción. Luego de derivar, se iguala esta función a 0 para obtener el siguiente polinomio:

Se debe buscar un valor de P positivo y real que satisfaga el polinomio de cuarto orden. Se observa que el precio del amoniaco y los coeficientes relacionados al unitario del proceso están en los parámetros A, B y C, mientras que el negativo del costo fijo del catalizador está en el coeficiente D, por lo que el punto óptimo es un equilibrio entre los costos fijos y variables del proceso.

A continuación, se muestran los resultados obtenidos para los periodos de operación estudiados:

Tabla 2. Resultados de tiempo óptimo de reemplazo de las mallas.

Campaña |

Producción acumulada final de ácido nítrico (t anuales) |

Producción acumulada óptima de ácido nítrico (t anuales) |

Potencial de ahorro (USD/año) |

Número de meses |

2010 |

82.653,51 |

46.248,16 |

$ 92.606,65 |

5,82 |

2011 |

65.756,50 |

54.793,66 |

$ 69.451,85 |

6,89 |

2012 |

65.434,97 |

47.128,53 |

$ 30.493,26 |

5,93 |

2013 |

77.779,88 |

43.793,16 |

$ 52.793,29 |

5,51 |

2014 |

81.909,20 |

67.255,92 |

$ 40.797,61 |

8,46 |

2015 |

75.508,55 |

70.841,85 |

$ 21.347,05 |

8,91 |

Los resultados obtenidos muestran que en todas las campañas se operó por encima del nivel de producción óptimo, el tiempo óptimo de cambio del catalizador en promedio es de 6,92 meses, y además teniendo en cuenta el costo medio al final de la campaña y el costo medio en el punto óptimo se determinó que el potencial de ahorro promedio de las campañas fue de $50,000 USD anuales. El potencial de ahorro se refiere a la cantidad de dinero que se pudo haber ahorrado en caso de que las campañas hubieran tenido la duración óptima y se calculó como la diferencia entre el costo anual total al final de cada una de las campañas, y el costo anual total que corresponde al nivel de producción óptimo calculado en la sección anterior.

El tiempo óptimo de cambio del catalizador de platino-rodio para la planta de media presión estudiada fue en promedio de 7 meses, lo anterior concuerda con la literatura donde se menciona que el tiempo de cambio para plantas de media presión está entre los 6 y 8 meses. Si la planta realiza el cambio del catalizador en el tiempo óptimo encontrado se pueden obtener ahorros anuales en promedio de $50,000 USD.

A pesar de que el unitario acumulado presentó diferentes comportamientos en cada campaña de producción, fue posible mediante funciones cuadráticas relacionar estos comportamientos con la producción acumulada de forma satisfactoria.

Ariza, J. y Acourtt, L. (2016). Determinación del punto óptimo de cambio de las gasas catalíticas del reactor de oxidación de amoniaco de una planta de producción de ácido nítrico. (Tesis de pregrado). Universidad del Atlántico. Barranquilla.

Bartholomew, C. H. (2001) Mechanisms of catalyst deactivation. Applied Catalysis A: General, 212, p.17-60.

Büchel, K. H., Moretto, H. H. & Woditsch, P. (2000). Industrial inorganic chemistry. (2nd ed.). Weinheim, Alemania: Wiley-Vch.

FAO (Organización de las Naciones Unidas para la Alimentación y la Agricultura). (16 de febrero de 2015). El uso de fertilizantes sobrepasará los 200 millones de toneladas en 2018. [Artículo de internet]. Recuperado de http://www.fao.org/news/story/es/item/277654/icode/

Fierro, J.L.G., Palacios, J.M., & Tomas, F. (1992) Characterization of catalyst and catchment gauzes in medium- and low-pressure ammonia oxidation plants. Journal of Materials Science, 27, 685-691.

IFA (Asociación Internacional de la Industria de Fertilizantes). (2015). Fertilizer Outlook 2015-2019. Recuperado de http://www.fertilizer.org/imis20/images/Library_Downloads/2015_ifa_istanbul_summary.pdf

Lloyd, L. (2011) Handbook of Industrial Catalysts. (s.l.): Springer Science & Business Media.

Novell Leruth, G. (2008) Catalytic ammonia oxidation on noble metal surfaces: a theoretical study. (Tesis de doctorado). Universitat Robira I Virgili. Tarragona, España.

Pérez-Ramírez, J., Kondratenko, E. V., Novell-Leruth, G. & Ricart, J. M. (2009) Mechanism of ammonia oxidation over PGM (Pt, Pd, Rh) wires by temporal analysis of products and density functional theory. Journal of Catalysis, 261, 217-223.

Rase, H. F. & Holmes, J. R. (1977). Chemical reactor design for process plants. (vols. 1-2). New York: Wiley.

Rdzawski, Z.M., Stobrawa, J.P., & Szynowski, J. (2007) Microstructure stability of the PtRh alloys used for catalytic ammonia oxidation. Journal of achievements in materials and manufacturing engineering, 24, 106-114.

Sadykov, V.A., Isupova, L.A., Zolotarskii, I.A., Bobrova, L.N., Noskov, A.S., Parmon, V.N., … Lunin, V.V. (2004). Oxide catalysts for ammonia oxidation in nitric acid production: properties and perspectives. Applied Catalysis A: General, 204, 59-87.

UNIDO (United Nations Industrial Development Organization) & International Fertilizer Development Center (IFDC) (1998). Fertilizer Manual. The Netherlands.

1. Ingeniero Químico. Egresado de Universidad del Atlántico, Barranquilla, Colombia. Correo electrónico de contacto: lindseyacourtt@hotmail.com

2. Ingeniero Químico. Egresado de Universidad del Atlántico, Barranquilla, Colombia. Correo electrónico de contacto: jesusroyeth@gmail.com

3. Docente de Ingeniería Química. M.Sc. en Ingeniería Química. Grupo de Procesos Químicos y Bioquímicos Sostenibles. Facultad de ingeniería. Universidad del Atlántico, Barranquilla, Colombia. Correo electrónico de contacto: ledapernett@mail.uniatlantico.edu.co

4. Ingeniero Químico. Egresado de Universidad del Atlántico, Barranquilla, Colombia. Correo electrónico de contacto: albertom.tous@gmail.com