Vol. 38 (Nº 38) Año 2017. Pág. 19

LIMA, Bentha B. 1; BATISTA, Clícia M. 2; MACEDO, Kayo R. 3; ALMEIDA, Matheus N. 4; SILVA, Salatiel R. 5

Recibido: 17/03/2017 • Aprobado: 27/04/2017

RESUMO: O objetivo deste trabalho é identificar possíveis melhorias no processo produtivo em uma empresa de produtos de limpeza localizada em Teresina-PI, com o uso da automação. Foram realizadas revisões bibliográficas, visitas técnicas à empresa e coletadas as informações sobre toda sua linha de produção. As propostas que foram feitas em laboratório reduziram os riscos de acidentes de trabalhos aos operadores envolvidos no processo de fabricação garantindo maior eficiência e produtividade à fábrica. |

ABSTRACT: The objective of this work is to identify the best results in the production process in a cleaning products company located in Teresina-PI, with the use of automation. Bibliographical reviews, technical visits to the company and collected as information about its production line were carried out. The proposals that were made in the laboratory reduced the risks of operating accidents to the operators involved in the manufacturing process ensuring greater productivity and production. |

Júnior et al. (2005) afirma que, automação pode ser entendida por um conjunto de técnicas que tem por objetivo tornar automáticos vários processos dentro da indústria, substituindo o trabalho muscular e mental humano por equipamentos diversos.

A automação vem conquistando um espaço na rotina das empresas que buscam melhorias em seu processo produtivo, retirando dos operadores as atividades meramente repetitivas ou de esforço físico e passando para as máquinas efetuarem. Segundo Silveira (2009) relatam que “a automação é um conjunto de técnicas por meio das quais se constroem sistemas ativos capazes de atuar com alta eficiência através do uso de informações recebidas do processo o qual atuam” ( p. 18).

Porém, existe uma grande discursão a respeito de automatizar as atividades principalmente a respeito dos operadores, pois, por um lado tem-se a controversa de que a automação possibilita a redução de empregos devido a grande utilização de máquinas e por outro lado os benefícios que vai da valorização da mão-de-obra em liberar a execução de tarefas meramente repetitivas e entediantes e indo até questões de eliminação de trabalhos insalubres e de alto risco de acidentes.

Segundo Contador (2007), a automação do posto de trabalho deve ser levada em consideração como uma alternativa de aumento da produtividade e suas implantações devem ser analisadas para garantir a viabilidade econômica do processo a ser automatizado. Desta forma ao automatizar os postos de trabalho ficam evidente alguns benefícios, tais como o aumento da produtividade que vai permitir uma maior eficiência do ciclo produtivo quando comparando aos resultados obtidos pela produção manual, promovendo também uma maior segurança para operários envolvidos na produção visto que com a automatização das máquinas teremos movimentos pré-programados excluindo riscos desnecessários a saúde humana.

Desta forma ao automatizar os postos de trabalho ficam evidente alguns benefícios, tais como o aumento da produtividade que vai permitir uma maior eficiência do ciclo produtivo quando comparando aos resultados obtidos pela produção manual, promovendo também uma maior segurança para operários envolvidos na produção visto que com a automatização das máquinas teremos movimentos pré-programados excluindo riscos desnecessários a saúde humana.

Um sistema automatizado, basicamente envolve alguns elementos e/ou equipamentos, como: sensores, atuadores e, controladores (FIALHO, 2002, p. 276).

Os sensores são os elementos responsáveis pela leitura do estado em que o processo se encontra. São dispositivos que convertem uma grandeza física de qualquer espécie, como por exemplo: temperatura, fluxo, nível e pressão; ou grandezas mecânicas, como: posição, velocidade e aceleração em outro sinal que possa ser transmitido a um elemento indicador, para que este mostre o valor da grandeza que está sendo medida ou que seja inteligível para o elemento de comparação de um sistema de controle (FIALHO, 2002).

Os atuadores são os elementos ativos que atuam sobre uma grandeza física do processo com intuito de mudar seu estado para o desejado, atendendo a comandos que podem ser manuais ou automáticos (BEGA, 2011).

Um controlador lógico programável (CLP) é um equipamento eletrônico de tecnologia digital que utiliza memória programável para armazenamento interno de instruções para cumprimento de rotinas especificas, como lógica, sequenciamento, temporização, contagem e aritmética, para controlar, por intermédio dos sinais provenientes de módulos de entradas e saídas, vários tipos de máquinas ou processos (DIAS, 2005).

A saída é dada pelos Relés. Segundo a ABNT (1998), o relé de proteção é um dispositivo por meio do qual um equipamento elétrico é operado quando se produzem variações nas condições deste equipamento ou do circuito em que ele está ligado, ou em outro equipamento ou circuito associado. Por fim, os Transdutores que convertem um fenômeno físico ou um estímulo de origem não elétrica para a grandeza elétrica.

O processo de automação impõe-se, cada vez mais, nas empresas preocupadas em melhorar a sua produtividade, reduzindo ao mesmo tempo os custos. De fato, nota-se que quanto mais um processo se encontrar automatizado, maiores serão os benefícios da automação na regularidade da qualidade de um produto, na economia de energia, passando pela flexibilidade e segurança de funcionamento e, consequentemente, pela melhoria da produtividade (MENDOÇA, 2008).

A atual crise econômico-financeira em que diversos países vêm passando é comum que as empresas procurem automatizar o seu processo produtivo ou parte dele, tendo em vista a diminuição dos custos de produção e aumento da competitividade, garantindo assim a sobrevivência no mercado em crise. Segundo Leite e Hatakeyama (2014) o processo de automação industrial tende a aplicação de técnicas, softwares e/ou equipamentos específicos em uma determinada máquina ou processo industrial. De acordo com esses autores as empresas que visam este tipo de mudança em seu processo produtivo almejam os seguintes objetivos: o aumento da eficiência de seu processo, maximizar a produção com o menor consumo de energia e/ou matérias primas, menor emissão de resíduos de qualquer espécie, melhores condições de segurança, seja material, humana ou das informações referentes a esse processo, ou ainda, de reduzir o esforço ou a interferência humana sobre esse processo ou máquina.

Este artigo tem como objetivo uma proposta de automação em uma atividade de um processo de fabricação de produtos de limpeza. Especificamente falando, trata-se de uma atividade de sopro na fabricação de embalagem de garrafa plástica, tendo como finalidade a automação desta atividade para eliminar os riscos iminentes de acidente devido à retirada de garrafas dos moldes e da alimentação desta máquina com matéria-prima. Serão propostas alternativas de soluções destes problemas visando a diminuição de riscos relativos aos operadores que estão diretamente ligados a essa função, não só garantindo uma produção mais segura como também dando uma maior padronização a produção e consequentemente ao produto final.

A classificação utilizada em este trabalho será embasada de acordo com Gil (2010) e Silva e Menezes (2005). Portanto, o artigo trata-se de uma pesquisa aplicada, pois, terá o objetivo de gerar conhecimento para aplicação prática dirigida à solução de um problema específico, que é a utilização da automação para tornar mais eficaz e eficiente a atividade de um processo de fabricação de produtos de limpeza. No tocante a forma de abordagem do problema adotado, pode-se classifica-la como uma pesquisa meramente qualitativa, pois, por meio de observações in loco e registros fotográfico e filmagem será analisada e proposta uma solução ao problema em questão. Do ponto de vista dos procedimentos técnicos utilizados o artigo pode ser classificado em bibliográfico e estudo de caso, devido ao levantamento de artigos e trabalho já publicado a respeito do assunto abordo e por se tratar de uma única empresa em questão para a efetuação deste artigo. A seguir será apresentada a metodologia utilizada para a realização da pesquisa.

Trata-se de uma empresa que tem como mix de produtos os materiais de limpezas, tais como: água sanitária, detergente, sabão em pó, etc. A empresa se localiza no distrito industrial da cidade de Teresina no Estado do Piauí e conta com 15 colaboradores trabalhando em dois turnos. Ofertando produtos para os hotéis, hospitais, restaurantes e motéis da cidade citada.

A atividade em questão trata-se de uma máquina de sopradora que produz embalagens plásticas para condicionar dos produtos da Empresa X. Em esta atividade apresenta um colaborador que executa diferentes tarefas manuais, tais como: alimentação da máquina com matéria-prima (grãos de plásticos), evacuação das garrafas dos moldes, retiro de sobras de plásticos nas garrafas fundidas, tritura as sobras em uma máquina trituradora e inspeção de qualidade das garrafas.

A atividade de fabricação das embalagens (ver Figura 1) realizada no posto de trabalho visitado segue o procedimento para produção de dois tamanhos das mesmas por meio da utilização de uma máquina injetora de plástico. O operado responsável pelo setor de dessas embalagens realiza as diversas funções anteriormente citadas.

Segunda a norma de segurança NR12, Anexo XI (2016) considera-se injetora a máquina utilizada para a fabricação descontínua de produtos moldados, por meio de injeção de material no molde, que contém uma ou mais cavidades em que o produto é formado, consistindo essencialmente na unidade de fechamento área do molde e mecanismo de fechamento, unidade de injeção e sistemas de acionamento e controle.

Figura 1: Atividade de evacuação das embalagens dos moldes

Fonte: Elaboração própria (2016)

Pode-se observar que o operador retira manualmente as embalagens de dentro do molde da máquina injetora em funcionamento, esse tempo de retirada é reduzido e baseado puramente em observação por parte do mesmo. Assim, tal observação está suscetível a falhas as quais consequentemente poderão acarretar em acidentes de trabalho causados por falta de adequação as normas de segurança vigentes, apesar do fato de que os operadores da Empresa X usarem de forma correta os equipamentos de proteção individual, EPI’s, distribuídos pela empresa, como é visto na imagem da Figura 1.

Como mencionado anteriormente, dentre as funções do operador está a alimentação da injetora com matéria-prima (grãos de plásticos). Para realizar tal tarefa, o mesmo precisar subir uma escada carregando a matéria-prima que será despejada no funil acoplado na parte superior da máquina injetora, o qual tem capacidade de 60 kg. Essa atividade apresenta risco de acidente ao colaborador, além de ser ergonomicamente inviável devido ao carregamento do peso da matéria-prima e ao desnível de altura a qual o operado se expõe, como pode-se observar nas Figuras 2 (a e b). Com a utilização das propostas indicadas nesse artigo para a solução do problema, as ações que colocam em risco a saúde do operador não precisariam ser realizadas , visto que, a utilização da bomba , de forma automática recarregaria o estoque como também remanejaria um operador para um outro posto de trabalho que a produção necessitasse.

Figura 2: Atividade de alimentação da injetora com matéria-prima

a) risco de acidente: desnível de altura • b) funil de alimentação na parte superior

Fonte: Elaboração própria (2016)

Essa máquina não está de acordo com a norma, NR12, referente a segurança no trabalho em máquinas e equipamentos. De acordo com os requisitos específicos de segurança nas zonas de perigo das injetoras a máquina em questão não se adequa aos seguintes subtópicos do anexo IX da referida norma em questão:

Ao automatizar este posto de trabalho, a máquina injetora seria modificada para atender as normas de segurança expostas acima, proporcionando maior segurança ao operador, melhoria da qualidade dos produtos, maior eficiência e produtividade para a empresa.

Utilizou-se o BRAINSTORMING para levantamento das possíveis soluções. O brainstorming é um processo estruturado, analítico que contribui para encontrar ideias para resolver problemas, proporcionando um ambiente livre e aberto que incentiva a participação de todos. Dessa forma, seguiram-se os três passos para a escolha da melhor solução, descritos a seguir:

Passo 1: criou-se um grupo formado por estudantes e professor do curso de engenharia de produção da disciplina Automação e Controle, juntamente com um técnico do laboratório de automação do curso de engenharia mecânica para levantar ideias para a solução do problema;

Passo 2: desenvolveu-se um critério de seleção da melhor solução dentre as possíveis ideias gerada no Passo1. Esses critérios tiveram dois pontos a ser considerados: em primeiro lugar a questão financeira que teria que ser a mais viável, ou seja, a menos custosa possível; e em segundo lugar o a que seja mais prática e rápida de ser aplicada.

Passo 3: Escolha da melhor solução através dos critérios preestabelecidos no Passo 2. A ideia selecionada passaria por uma simulação em laboratório antes de ser apresentada a empresa.

A simulação da solução escolhida e as demais medidas necessárias para a escolha do projeto de automação mais viável serão descritas na sessão seguinte. Para tanto, efetuou-se está simulação no laboratório de automação do curso de mecânica da Universidade Federal do Piauí em Teresina.

Os dados obtidos durante a simulação no laboratório, em conjunto com os valores obtidos durante medições do posto de trabalho referentes ao tempo necessário para a realização das atividades vão ser tratados das seguintes formas:

O Software utilizado para simulação foi o FluidSIM®, versão 3.6h/1.003, fabricado pela Festo Didatic. Esse programa proporciona modelar o circuito antes de montá-lo e oferece um melhor dimensionamento do mesmo, visto que ele monitora diversas variáveis do circuito em cada ponto criado.

Os resultados desta pesquisa foram divididos em duas etapas, a saber: a primeira etapa, refere-se ao resultado da modelagem computacional por meio do softwares FluidSIM®; e a segunda etapa, refere-se a simulação física, da proposta de automação que foi modelada pelo software, por meio da montagem física dos elementos da automação em laboratório de um circuito eletropneumático, que representou as duas atividades, evacuação das embalagens de dentro do molde e alimentação da injetora com matéria-prima, que o operador da máquina realiza.

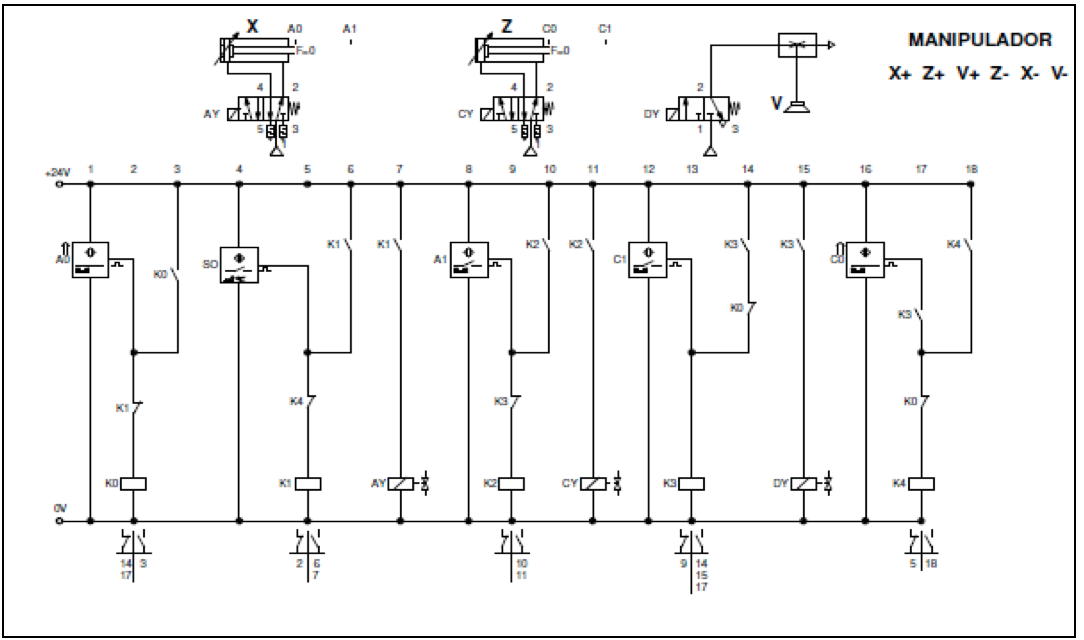

Por meio do software FluidSIM® obeteve-se uma modelagem computacional de um circuito eletropneumático com elementos simples da automação, os quais foram brevemente conceituados na Seção 1 do presente artigo. Pode-se observar na Figura 3 a modelagem do circuito que representa a atividade de evacuação da embalagem plástica do molde da injetora.

Figura 3: modelagem do circuito eletropneumático para a atividade de evacuação das embalagens

Fonte: Elaboração própria (2016)

A Figura 3 representa como será a montagem e o funcionamento do ciclo do circuito automatizado para a atividade de evacuação da embalagem do molde, que se dá da seguinte forma:

A partir da modelagem computacional do circuito pelo software, obteve-se a lista de elementos da automação necessários para o projeto físico de automação proposta a esta atividade, o qual é o foco desse trabalho. Os elementos necessários para a simulação física deste circuito estão expostos na Tabela 1.

Tabela 1: Elementos necessários para automatizar a atividade de evacuação das embalagens

Elementos da automação |

Quantidades |

Cilindros de dupla ação |

2 |

Válvulas 5/2 vias |

2 |

Válvula 3/2 vias |

1 |

Compressor de ar |

1 |

Fonte elétrica 24v |

1 |

Ventosa |

1 |

Contatores com 3 relés |

5 |

Solenóides |

3 |

Sensor óptico |

1 |

Sensores magnéticos |

2 |

Sensores indutivos |

2 |

Válvula geradora de vácuo |

1 |

Fonte: Elaboração própria (2016)

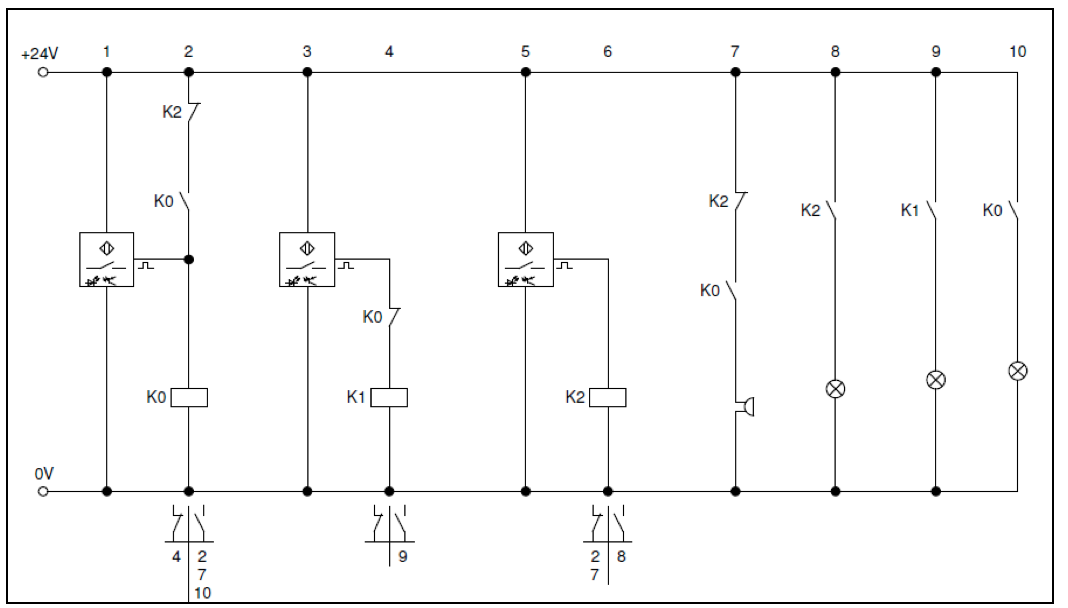

Também, se modelou por meio do software FluidSIM® a automação da atividade de alimentação da máquina injetora com a matéria-prima (grãos de plásticos). Esta modelagem do circuito eletropneumático pode ser observada pela Figura 4.

Figura 4: modelagem do circuito eletropneumático para a atividade alimentação da injetora com matéria-prima

Fonte: Elaboração própria (2016)

No circuito eletropneumático acima, temos a identificação dos três estágios na qual a matéria prima na máquina injetora passa: completamente cheio, na metade e vazio. Cada estado que a injetora apresenta vai ser identificado por um tipo de cor verde, amarelo e vermelho, respectivamente.

A partir da modelagem computacional do circuito pelo FluidSIM®, obteve-se a lista de elementos da automação necessários para o projeto físico de automação da alimentação da máquina injetora. Os elementos necessários para a simulação física deste circuito podem ser encontrados a seguir, na Tabela 2.

Tabela 2: Elementos necessários para automatizar a atividade de alimentação da máquina injetora

Elementos da automação |

Quantidades |

Sensores ópticos |

3 |

Compressor de ar |

1 |

Fonte elétrica 24 v |

1 |

Contatores com 3 relés |

2 |

Fonte: Elaboração própria (2016)

Percebe-se nas tabelas 1 e 2 que há elementos comuns aos dois circuitos, como compressor de ar, sensores ópticos, fonte elétrica, entre outros. Esses elementos caso a empresa queira automatizar essas atividades, podem ser reaproveitado entre os dois circuitos, evitando o desperdício financeiro na aquisição de novos equipamentos, em contra partida existem elementos que os circuitos modelados não levam em consideração, tais como: aspirados, que aspirará a matéria prima e as instalações elétricas.

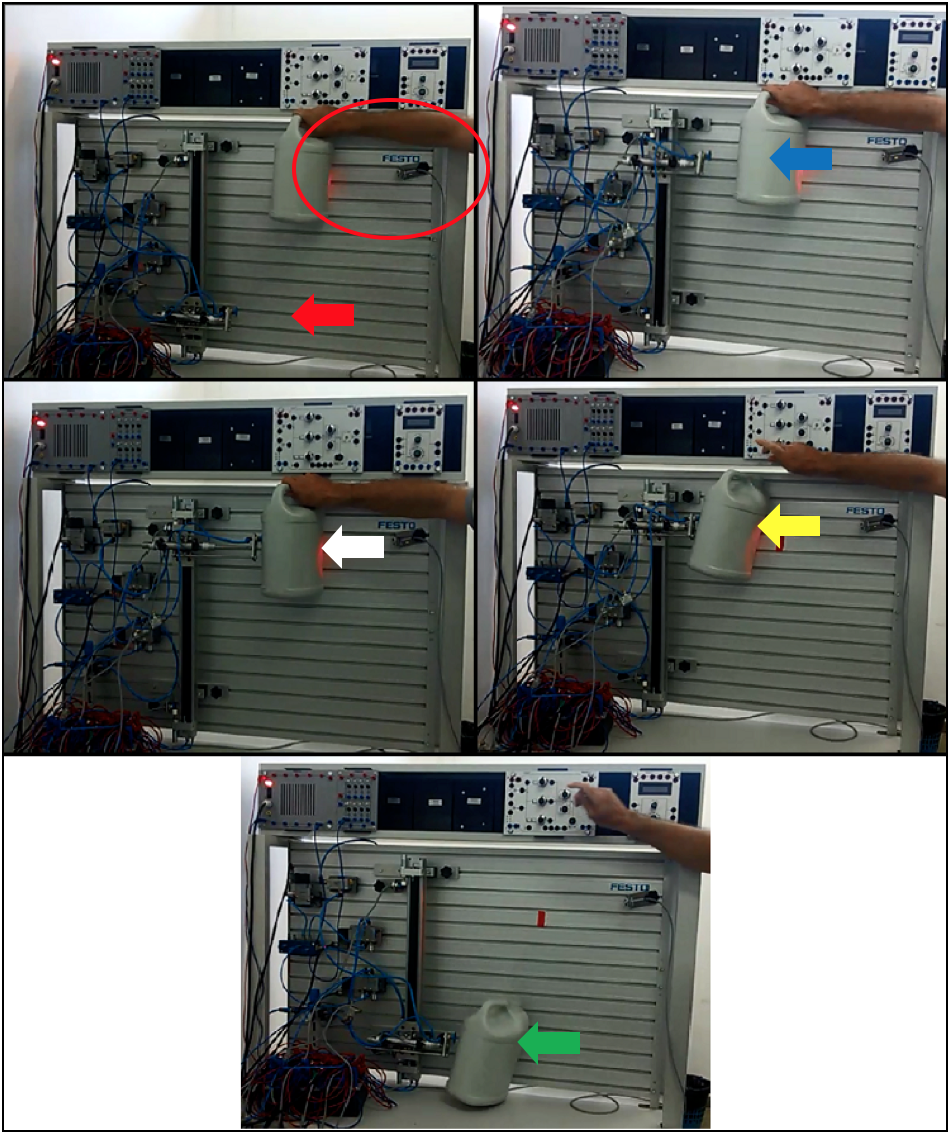

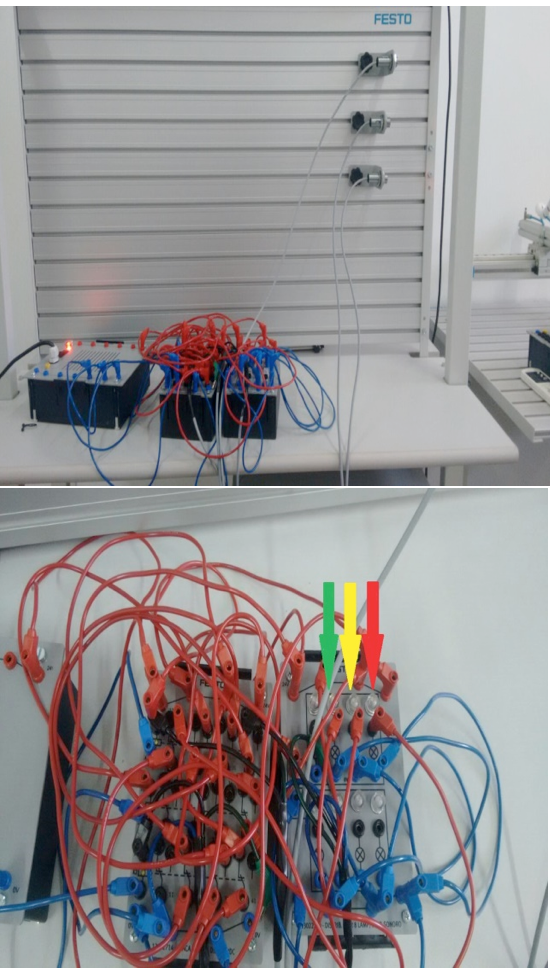

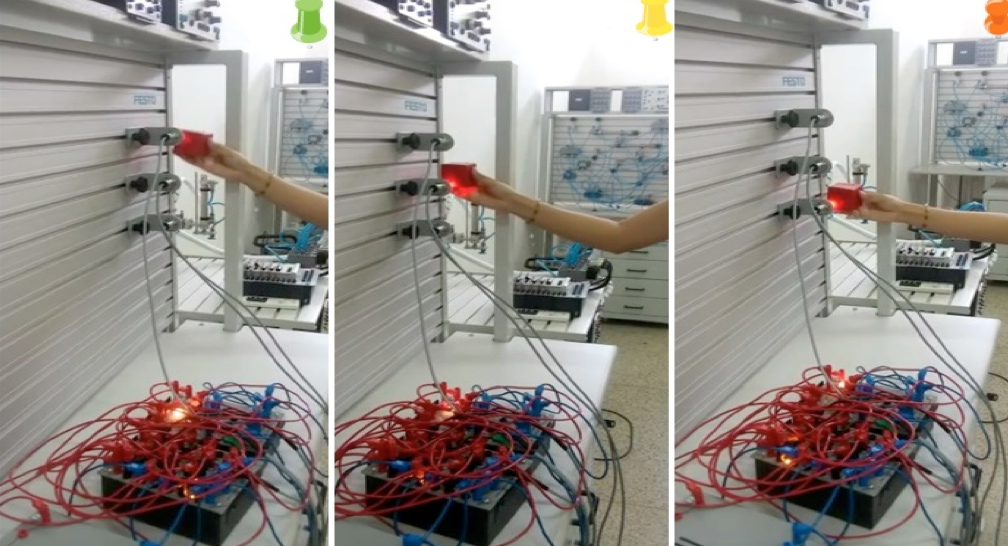

As modelagens computacionais descritas na subseção 3.1 foram simuladas fisicamente em laboratório de automação. A modelagem da atividade de evacuação das embalagens dos moldes esta representada na Figura 5. Para a atividade de alimentação da máquina injetora com matéria-prima está representada na Figura 6.

Figura 5: simulação física da automação da atividade de evacuação das embalagens dos moldes

Fonte: Elaboração própria (2016)

Na Figura 5 percebe-se o funcionamento da proposta de automação em um cenário real (embalagem da Empresa X) para esta atividade, onde a seta vermelha indica a posição inicial do atuador. Na prática, quando uma embalagem é fundida o molde abre. Desta forma, ao abrir aciona o sensor optíco, representado pelo circulo vermelho, que inicia o ciclo da automação. Após ser acionado, o atuador se desloca na vertical a segunda posição, indicada pela seta azul. Em seguida, o atudar se move na horizontal para a terceira posição, indicada pela seta branca, onde se encontra a embalagem e consequentemente ele agarra a embalagem por meio de uma ventosa. Posteriormente ao agarramento, o atuador se deloca mais uma vez na horizontal para sua quarta posição, indicada pela seta amarela. Por ultimo, o atudar se deloca para a sua posição inical e ao mesmo tempo que chega nesta posição ele solta a embalagem.

Figura 6: Representação real do circuito de alimentação da maquina sopradora

montado no laboratório da Universidade Federal do Piauí

Fonte: Elaboração própria (2016)

Ao apresentar a cor vermelha, o circuito entende que é necessário completar o reservatório de matéria-prima para que a produção continue. Essa realimentação ocorre por meio de uma bomba que é acionada automaticamente no momento em que o sensor percebe o nível de matéria-prima está baixa. A sequência de fotos na Figura 7 representa os níveis sinalizados por cada cor.

No circuito feito são utilizados três circuitos ópticos que informam a quantidade de matéria prima existente no reservatório. As disposições dos sensores estão ordenadas da seguinte forma: o primeiro, situado na parte superior, quando acionado informa que a quantidade de matéria prima está em quantidade necessária para que a produção continue, indicando uma coloração verde, o sensor intermediário, quando acionado assume coloração amarela, indicando que o reservatório logo estará com falta de matéria prima e por último o sensor localizado mais abaixo quando aceso assume uma coloração vermelha, indicando à bomba que o seu abastecimento é imediato, pois a matéria prima presente no seu reservatório é insuficiente para a continuidade da produção. A bomba quando acionada trabalha de forma contínua até que o reservatório esteja cheio, os sensores que antes serviam para informar que a mesma estava vazia agora terão a utilidade de mostrar aos operários quando o reservatório estiver cheio, é imprescindível informar de forma automática que quando o sinal verde for ativado pelos sensores a bomba cessará o processo de abastecimento ao reservatório.

Figura 7: Representação das cores na simulação

Fonte: Elaboração própria (2016)

Esta pesquisa teve por objetivo promover uma solução automatizada para um posto de trabalho que apresentava risco de acidente e ergonômico. Portanto, a intensão era automatizar duas atividades que o operador executa que exigem esforços físicos e são atividades monótonas e repetitivas.

Por meio do software FluidSIM®, construiu-se dois modelos de circuito eletropneumático para substituir as atividades de evacuação das embalagens de dentro do molde da injetora e da alimentação da mesma com matéria-prima. E por intermédio da simulação física em laboratório de automação, construíram-se fisicamente estes circuitos para simular as melhorias propostas pela automação em situação o mais real possível.

De fato, se a Empresa X adotar essas duas propostas de automação os resultados esperados seriam uma melhoria no processo de produção das embalagens plásticas e das condições de trabalho do operador. Pois, a atividade de evacuação das embalagens dos moldes é considerada de alto risco de acidente de trabalho, monótona e repetitiva, já que o operador retira as embalagens com as mãos de dento do molde, correndo o risco de acidente devido a um fechamento do molde com a mão dentro. Com relação ao processo produtivo o ganho seria na eliminação de uma atividade que não agrega valor ao produto e liberaria o operador para executar outras atividades como, por exemplo: o acompanhamento da produção ou o controle de qualidade das embalagens, entre outras.

No tocante a atividade de alimentação da injetora com matéria-prima, a mudança no modo de alimentação implicaria em melhorias tanto para o operador quanto para o processo produtivo como o todo, já que supriria a necessidade do operador de levar a matéria-prima à máquina injetora, reduzindo o risco de queda durante esse processo e eliminando esta atividade que também é considerada monótona e repetitiva. Visto que, para realizar esta atividade é necessário subir uma escada com a matéria-prima em mãos. Com a implementação das melhorias propostas nesse artigo a realimentação ocorrerá de forma automática e contínua a fim de evitar os problemas expostos acima e garantir uma maior produtividade para a empresa.

Por fim, as melhorias propostas em esta pesquisa são simples e de baixo custo de aquisição e sua implementação no posto de trabalho escolhido refletiria na melhoria das condições de trabalho e de produtividade do trabalhador e consequentemente do processo produtivo como um todo.

Alfamatec. Válvula geradora de vácuo. Recuperado em 20 de julho, 2016,de <http://www.alfamatec.com.br/valvula-geradora-vacuo.php>. Acesso em

Associação Brasileira de Normas Técnicas de 1998. (1998). NBR 10898: Item 3.11 - Iluminação de Emergência. Recuperado em 20 novembro, 2016, de http://www.vigilancia-to.com.br/wp-content/uploads/2016/08/ABNT-LUMIN%C3%81RIA.pdf.

Bega, E. A., Delmée,G. J., Cohn,P. E., Bulgarelli,R.,Koch,R.,Finkel,V.S.(2011). Instrumentação industrial.

Brasil. Ministério do Trabalho. (2016). Portaria MTPS n.º 509, de 29 de abril de 2016. NR 12 - Anexo IX injetora de materiais plásticos.

Brasil. Ministério do Trabalho. (2016). Portaria MTPS n.º 509, de 29 de abril de 2016. NR 12 - Anexo IX injetora de materiais plásticos.

Brasil. Ministério do Trabalho. (2016). Portaria MTPS n.º 509, de 29 de abril de 2016. NR 12 - Anexo IX injetora de materiais plásticos.

Brasil. Ministério do Trabalho. (2016). Portaria MTPS n.º 509, de 29 de abril de 2016. NR 12 - Segurança em atividades com máquina sopradora de materiais plásticos.

Contador,J. C.(coord.).(2007).Gestão de Operações: a engenharia de produção a serviço da modernização da empresa.São Paulo:Blucher.

Dias, C. A.(2005). Técnicas Avançadas de Instrumentação & Controle de Processos Industriais. Rio de Janeiro: Editora e Gráfica ao Livro Técnico.

Fernandes, F.G., Jr., Maitelli, A.L., Lopes,J.S.B., Araújo,F.M.U., Oliveira, L.A.H.G.(coord.).(2005). Implementação de controle PID utilizando lógica FUZZY e instrumentação industrial. Natal: UFRN.

Festo (2001). Sistemas Eletropneumáticos. Festo Didatic. São Paulo, SP: Autor.

Fialho, A. B.(2002). Instrumentação industrial: conceitos, aplicações e análises. São Paulo: Ed. Érica.

GIL, Antônio Carlos. (2010). Como elaborar projetos de pesquisa (5a ed.). São Paulo: Atlas.

Leite, A. V. P.,& e Hatakeyama, K., (coord.).(2014). Automação industrial em um processo de injeção plástica. XXXIV encontro nacional de engenharia de produção. Curitiba, PR, Brasil.

Mendonça, D. S. (2008). Desenvolvimento e fabricação de uma sopradora para termoplásticos. Monografia, Universidade Federal de Juiz de Fora, Juiz de Fora, MG, Brasil.

Silveira.P.R.,Santos.W.E.(2009). Automação e controle discreto. São Paulo:Érica.

UAEC/UFCG. Ventosas. Disponível em: <http://www.dec.ufcg.edu.br/saneamento/Ventosas.htm>. Acesso em 20 de julho de 2016

1. Centro de Tecnologia. Universidade Federal do Piauí. Graduando em Engenharia de Produção. benthabeatryz11@gmail.com

2. Centro de Tecnologia. Universidade Federal do Piauí. Graduando em Engenharia de Produção. cliciambatista@gmail.com

3. Centro de Tecnologia. Universidade Federal do Piauí. Graduado em Engenharia de Produção. kayoronanmr@hotmail.com

4. Centro de Tecnologia. Universidade Federal do Piauí. Graduado em Engenharia de Produção Mecânica. matheusalmeida@ufpi.br

5. Centro de Tecnologia. Universidade Federal do Piauí. Graduando em Engenharia de Produção. Salata_100@hotmail.com