Vol. 38 (Nº 36) Año 2017. Pág. 0

Silvio Martins GODINHO 1; Graciela Alessandra Dela ROCCA 2; James Oto RAMOS 3; Stéfano Frizzo STEFENON 4; Jonatas Policarpo AMÉRICO 5

Recibido: 21/02/2017 • Aprobado: 20/03/2017

2. Análise de viabilidade econômica

3. Descrição de análise de dados da pesquisa

RESUMO: Este projeto tem como objetivo analisar o custo das paradas de ineficiência energética para uma linha de produção de uma indústria cervejeira da região de Lages e a viabilidade da implantação de controladores de estado sólido comandado por controlador analógico, substituindo o controle de contato seco existente. A linha de produção em questão tem um consumo elevado de energia durante as paradas programadas. Visto que nos dias de hoje é indispensável à redução dos gastos e desperdício. O método utilizado foi descritivo comparativo que propôs uma análise do consumo médio de energia da linha de produção e seus respectivos impactos. Os resultados observados demonstram um ótimo tempo de retorno do investimento visto que os gastos financeiros são baixos comparados á redução do consumo de energia. |

ABSTRACT: This project aims to analyze the cost of energy inefficiency from the stops for a production line of a brewery in the region of Lages and the feasibility of the implementation of solid state controllers commanded by analog controller, replacing the existing dry contact control. The production line in question has a high energy consumption during scheduled shutdowns. Since today the reduction of expenses and losses is indispensable. The method used to describe comparative that proposes an analysis of average energy consumption for the production line and its respective impacts. The observed results demonstrate a great time of return of the investment since the expenses are low compared to the reduction of the energy consumption. |

De acordo com uma publicação da Agencia Nacional de Energia Elétrica (ANEEL, 2015a) as indústrias brasileiras consumiram em 2014 62.042.868,83 MWh. Sendo responsável por aproximadamente 18 % do consumo total de energia elétrica no país. Dados estes que a caracterizam como o setor com maior consumo de energia elétrica. Levando em conta que a média da tarifa de energia elétrica para a indústria é de R$ 335,43 as 6.996.135 unidades industriais do país desembolsaram um total de R$ 20.808.073.215,94 com a energia elétrica no ano passado.

É lógico que este não é único problema do consumo desenfreado da energia. O aumento constante do consumo de energia elétrica nos dias atuais, que se por um lado reflete o aquecimento da economia e a elevação da qualidade de vida da população, por outro lado expõe os principais problemas deste caso. Entre estes problemas a enorme possibilidade do esgotamento de recursos para a produção de energia, além do grande impacto ao meio ambiente.

Uma das principais formas de conter essa expansão é o uso eficiente da energia elétrica. Desse modo foram criados no Brasil vários programas que promovem o uso eficiente da energia elétrica em todos os setores, desde a substituição de lâmpadas, geladeiras e outros eletrodomésticos com consumo elevado nas residências, até as grandes unidades consumidoras. Na indústria em geral não é diferente, existem cada vez mais projetos que visam à conscientização, redução e principalmente a auto-geração de energia, entre outros. Porém é evidente que para uma indústria economizar energia, ela deve ser eficiente, em suas atividades rotineiras. A falta ou o uso ineficiente da energia elétrica interfere diretamente no preço final dos produtos e nas margens de lucro das empresas, ou seja, possui impacto direto no bolso dos consumidores (ANNEL, 2015b).

No Brasil, a indústria de alimentos e bebidas é uma das principais indústrias de transformação, e consequentemente uma das que mais consomem energia, algo em torno de 25 % do consumo de toda a indústria brasileira ficando atrás apenas da Indústria metalúrgica. Na indústria de alimentos e bebidas, pode-se dividir o consumo em calor de processo, aquecimento direto, força motriz, refrigeração, iluminação, entre outros. Porém estes são consumos necessários para o produto final, ou seja, são indispensáveis durante a produção. Por isso a importância de reduzi-los (Sato, 1997).

Nas indústrias cervejeiras destacam-se a quantidade de linhas de produção, que podem passar de 15 linhas em algumas plantas fabris. A empresa em estudo por sua vez possui 5 linhas de engarrafamento de cerveja. Com capacidade para envazar 6 milhões de hectolitros [6] por ano (Cervieri Júnior et al., 2014).

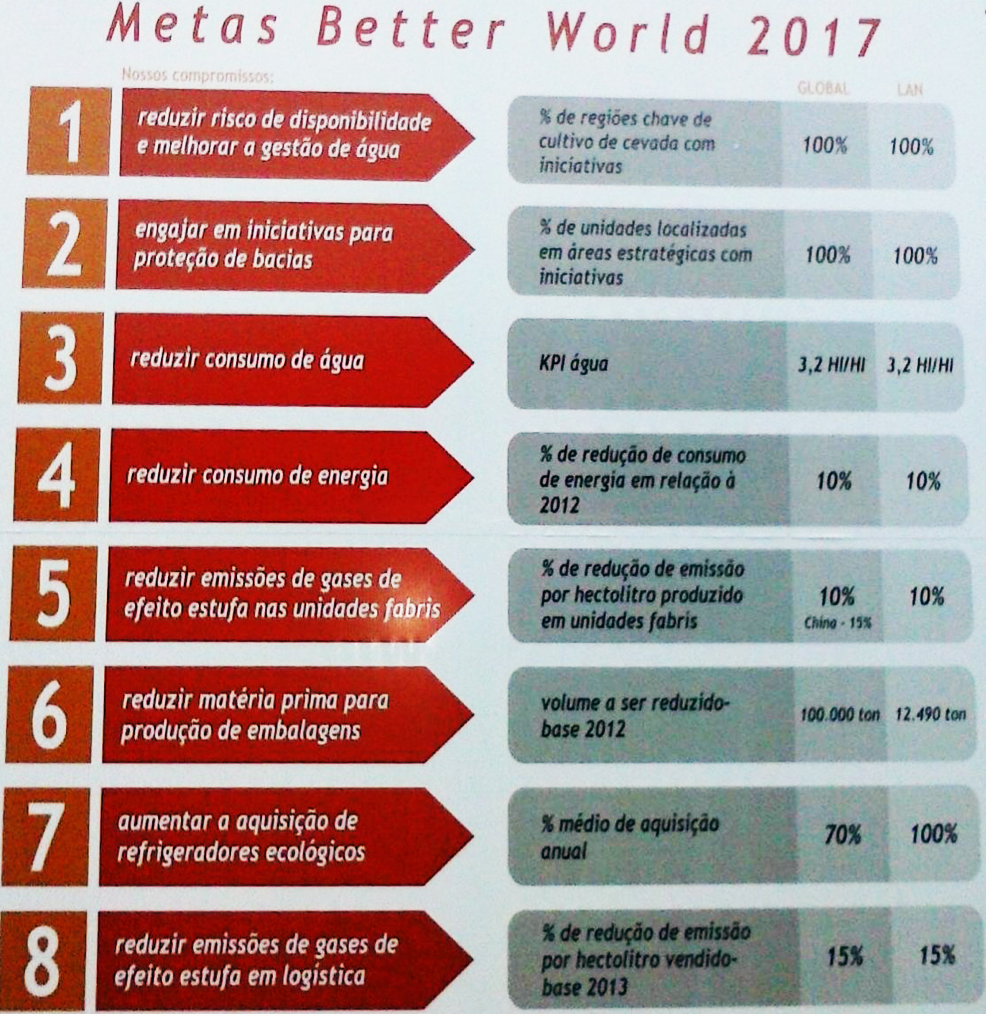

Uma de suas principais metas globais para 2017, é a redução de 10 % do consumo de energia elétrica em relação ao ano de 2012, conforme esta apresentado na Figura 1.

Figura 1 - Metas globais da empresa para 2017

Fonte: Elaborado pelo autor, 2015.

A empresa em estudo tem uma demanda de aproximadamente 7,5 MW e consome em média 3100000 kWh por mês. Uma única linha de produção consome em média 4500 kWh por dia, independentemente se esteja produzindo ou não. O que torna indispensável o uso eficiente da energia elétrica.

Esta pesquisa tem como objetivo demonstrar a viabilidade econômica de um investimento para reduzir o consumo de energia elétrica em um forno de uma embaladora de uma das linhas de produção da empresa em estudo, com cálculos de lucratividade e tempo de retorno do investimento (VPL, TIR e Payback).

Só em 2013 o Brasil desperdiçou 10 % da energia que produziu. Isso daria para abastecer os estados do Rio de Janeiro e Ceará por um ano. Diante deste cenário, faz-se necessário através de técnicas e táticas de engenharia econômica a viabilidade de implantação de controladores de potência no forno em questão e a redução do tempo de passagem do produto pelo túnel da embaladora, possibilitando também a diminuição da temperatura dos sets point’s (Campos & Queiroz, 2016).

Foi constatado no equipamento em estudo um consumo elevado de energia em função da temperatura elevada e da oscilação da temperatura em até 16 °C, ou seja ± 8 °C.

A linha de produção 541 da planta consome em média 7500 kWh ou R$ 1500,00 por dia. Esse consumo se deve principalmente ao fato do baixo desempenho durante a produção.

A Embaladora Overlap ZWA onde serão instalados os controladores de potência é uma máquina automática para embalagem com filmetermo-encolhível conhecido na indústria também por filme Shrink. Este filme é encolhido pelo calor do túnel do forno por onde o produto passa por um determinado tempo e temperatura.

Controladores de potência ou módulos de potência são os equipamentos destinados ao controle de potências, ou ainda controle da quantidade de energia aplicada diretamente sobre a carga de processos diversos, especialmente envolvendo cargas resistivas, podendo ser empregados em iluminação fornos industriais, estufas, injetoras, extrusoras e outros (Furini & Araujo, 2008).

Essa quantidade de energia a ser aplicada a carga é definida pelo controlador do processo que, através de seu sinal de saída, repassa a informação ao controlador de potência. O sinal de saída do controlador de processo é o sinal de entrada do controlador de potência. O controlador recebe sinal de entrada analógica, proveniente de um controlador de processo (exemplo controlador de temperatura) e em função do sinal, modula o tempo de condução do tiristor. Desta forma a carga recebe energia, cujo tempo de duração é proporcional ao nível de sinal de entrada. Com este sistema consegue-se obter uma excelente estabilidade na temperatura controlada. A potência de saída é diretamente proporcional ao sinal de controle, ou seja, menor potência corresponde ao menor sinal de controle.

Os tiristores são componentes internos de alta capacidade de condução de corrente elétrica, que atuam como chaves elétricas e como tais, são dispositivos de apenas dois estados: ligado ou desligado (Pomilio, Paredes & Deckmann, 2013).

Como então entregar a carga do processo quantidades de energia diferentes de 0 % (tiristor desligado) e 100 % (tiristor ligado)? “A resposta está na técnica de modulação da tensão elétrica da rede que alimenta a carga. Ligando e desligando os tiristores em momentos criticamente específicos é possível obter sobre a carga valores médios de potência proporcionais ao definido pelo controlador de processo” (Novus, 2015). Duas técnicas são tradicionalmente utilizadas, ângulo de fase e trem de pulso.

O forno da embaladora da linha de produção produz em média 45 fardos por minuto. Trabalhando com quatro estágios de temperatura durante a produção, formando uma espécie de “pirâmide” de temperatura. Ele trabalha com 185 °C em seu primeiro e em seu último estágio e 190 °C nos estágios intermediários. Com a oscilação da temperatura de ± 8 °C, o consumo de energia se torna muito alto devido a senoide da temperatura elevada. Com a instalação dos controladores de potência, além da redução do consumo, a estabilidade na temperatura do forno irá permitir a redução do tempo de passagem do produto pelo túnel do forno e por sua vez a redução nos “Set point’s”.

A análise de viabilidade econômica busca identificar os benefícios alcançados a partir de um investimento realizado e compará-los com os investimentos totais e outros custos associados com o intuito de verificar a viabilidade da implementação do projeto. “Engenharia Econômica são os métodos e técnicas de decisões empregadas na escolha entre alternativas de investimentos tecnicamente viáveis, nas quais as diferenças futuras serão expressas em termos de dinheiro” (Hess, Marques, Paes & Puccini, 1985, p.2).

Para analisar-se a viabilidade deste projeto utiliza-se o VPL que determina o valor presente de custos futuros descontados a uma taxa de juros apropriada, menos o custo do investimento inicial.

De acordo com Panesi (1984, p. 172) o valor presente líquido no instante considerado inicial, de todas as variações de caixa. Se o VPL de uma alternativa de investimento der positivo, isso significa que é interessante tal investimento do ponto de vista econômico a taxa mínima de atratividade. Se der negativo, não compensa o investimento, uma vez que o somatório dos valores presentes dos recebimentos é menor que o somatório dos valores presentes de desembolsos (Righez et al., 2016).

O método utilizado será o TIR que é a taxa necessária para igualar o valor de um investimento com os seus respectivos retornos futuros ou saldos de caixa gerados em cada período. Segundo Panesi (1984, p. 170) TIR é um método do fluxo de caixa descontado, ou seja, taxa que faz com que o valor atual das entradas seja igual ao valor atual das saídas. Para um projeto ser viável devem ser utilizadas estas técnicas e critérios além de obedecidas etapas cruciais na análise financeira. Segundo Buarque (2006) o projeto é como uma caixa mágica, onde através de fluxo físico, alguns insumos são transformados em produtos novos.

O tempo de retorno, ou ainda, Payback é o método mais usado para avaliar investimentos de eficiência energética. Para Panesi (1984, p. 169) Payback“ é um método simples para avaliar investimentos de eficiência energética que indica para o investidor quanto tempo levará para retornar o capital investido no projeto”.

Conforme Cardoso (2014) método do payback consiste em determinar o valor de T na seguinte equação:

Em que:

I = investimento

FCt = o fluxo de caixa no período t

K = o custo de capital

Adotou-se para o estudo da pesquisa a medição de consumo de energia de três meses, janeiro, fevereiro e março. O gráfico 1, mostra o consumo de energia elétrica em kWh durante todo o mês de janeiro de 2015 na linha de produção 541. Percebe-se que os maiores picos de consumos ocorreram durante 10 dias do mês em estudo, conforme o gráfico 1.

Gráfico 1: Consumo de energia no mês de Janeiro de 2015

Fonte: Elaborado pelos autores 2015

As tabelas 1 e 2 demonstram a quantidade de energia que é necessária para envazar cada garrafa de cerveja na linha de produção em questão. Tendo em vista que a produção total de garrafas no mês de janeiro foi de 10.833.239 unidades e o consumo total foi de 178540 kWh, verifica-se assim que foram produzidas em média 62 garrafas por kWh.

Tabela 1: Consumo e impactos no mês de janeiro de 2015.

DIA |

CONSUMO (kWh) |

GASTO (R$) |

MAIOR IMPACTO |

TEMPO (Min) |

2/1/2015 |

7925 |

R$ 1.585,00 |

Setup de embalagem |

191,66 |

3/1/2015 |

7145 |

R$ 1.429,00 |

Assepsia |

51,36 |

4/1/2015 |

7780 |

R$ 1.556,00 |

Assepsia |

84,50 |

10/1/2015 |

7164 |

R$ 1.432,80 |

Assepsia |

74,63 |

21/1/2015 |

6842 |

R$ 1.368,40 |

Assepsia |

30,70 |

28/1/2015 |

7866 |

R$ 1.573,20 |

Setup de embalagem |

391,86 |

Fonte: Elaborado pelos autores, 2015

-----

Tabela 2: Garrafas produzidas por kWh consumido a cada semana de janeiro

Semana |

1 |

2 |

3 |

4 |

5 |

Consumo kWh |

41548 |

48169 |

39664 |

29347 |

19812 |

Garrafas produzidas |

2421972 |

3243662 |

2022535 |

1543662 |

1601408 |

Garrafas / kWh |

58 |

67 |

51 |

53 |

81 |

Fonte: Elaborado pelos autores, 2015

O gráfico 2, mostra o consumo de energia elétrica em kWh durante todo o mês de fevereiro de 2015 na linha de produção 541. Percebe-se que os maiores picos de consumos aconteceram durante 11 dias no mês em estudo.

Gráfico 2: Consumo de energia no mês de fevereiro de 2015

Fonte: Elaborado pelos autores, 2015

Conforme apresentado nas tabelas 3 e 4 a quantidade de garrafas que a linha em estudo produziu por kWh no mês de fevereiro. Tendo em vista que a produção total de garrafas no mês foi de 7.048.732 unidades e o consumo total foi de 120522 kWh, verificamos assim que foram produzidas em média 59 garrafas por kWh no mês.

Tabela 3: Consumo e impactos no mês de fevereiro de 2015.

DIA |

CONSUMO (kWh) |

GASTO (R$) |

MAIOR IMPACTO |

TEMPO (Min) |

3/2/2015 |

7399 |

1479,8 |

CIP alcalino |

131,13 |

4/2/2015 |

7016 |

1403,2 |

Setup |

193,96 |

7/2/2015 |

7737 |

1547,4 |

Empacotadora |

190,94 |

15/2/2015 |

7078 |

1415,6 |

Sem mão-de-obra |

837 |

17/2/2015 |

7273 |

1454,6 |

Setup |

93,66 |

24/2/2015 |

7522 |

1504,4 |

Análise de PTP |

112 |

Fonte: Elaborado pelos autores, 2015

-----

Tabela 4: Garrafas produzidas por kWh consumido a cada semana de fevereiro

Semana |

1 |

2 |

3 |

4 |

consumo kW |

31158 |

21475 |

38538 |

29351 |

Garrafas produzidas |

1587042 |

1370141 |

2281972 |

1809577 |

Garrafas / kW |

51 |

64 |

59 |

62 |

Fonte: Elaborado pelos autores, 2015

O gráfico 3, em destaque abaixo, mostra o consumo de energia elétrica em kWh durante todo o mês de fevereiro de 2015 na linha de produção em estudo. Percebe-se que os maiores picos de consumos aconteceram durante 18 dias no mês em estudo.

Gráfico 3: Consumo de energia no mês de fevereiro de 2015

Fonte: Elaborado pelos autores, 2015

As tabelas 5 e 6 demonstram a quantidade de garrafas que a linha produziu por kWh no mês de março. Tendo em vista que a produção total de garrafas no mês foi de 7.078.028 unidades e o consumo total foi de 115501 kWh,verifica-se assim que foram produzidas em média 61 garrafas por kWh.

Tabela 5: Consumo e impactos no mês de março de 2015.

DIA |

CONSUMO (kWh) |

GASTO (R$) |

MAIOR IMPACTO |

TEMPO (Min) |

1/3/2015 |

8050 |

1610 |

Setup de embalagem |

212,8 |

4/3/2015 |

7945 |

1589 |

Análise de PTP |

118 |

11/3/2015 |

7937 |

1587,4 |

Sem mão-de-obra |

1986 |

15/3/2015 |

7925 |

1585 |

Sem mão-de-obra |

1440 |

22/3/2015 |

7840 |

1568 |

Sem mão-de-obra |

1440 |

30/3/2015 |

7817 |

1563,4 |

Manutenção |

600 |

Fonte: Elaborado pelos autores, 2015

-----

Tabela 6: Garrafas produzidas por kWh consumido a cada semana de março

Semana |

1 |

2 |

3 |

4 |

5 |

Consumo kW |

41544 |

22424 |

23481 |

22949 |

5103 |

Garrafas produzidas |

3002817 |

1172113 |

1386197 |

1260563 |

256338 |

Garrafas / kW |

72 |

52 |

59 |

55 |

50 |

Fonte: Elaborado pelos autores, 2015

Na avaliação dos resultados, o mês de março foi o que apresentou o maior consumo, teve maior produção em relação ao mês de fevereiro, perdendo para janeiro que foi o mês com maior produção. Em “média” são necessários 1 kW para cada 60 garrafas produzidas na linha de produção em estudo.

-----

Tabela 7: Tabela de consumo e custo por garrafa

Mês |

Garrafas produzidas |

kWh x Garrafa |

Custo x Garrafa |

Janeiro de 2015 |

10833239 |

0,01066 |

R$ 0,0021 |

Fevereiro de 2015 |

7048732 |

0,01708 |

R$ 0,0034 |

Março de 2015 |

7078028 |

0,02522 |

R$ 0,0050 |

Fonte: Elaborado pelos autores, 2015

A tabela 7 expressa o consumo médio e o custo médio por cada garrafa produzida nos três primeiros meses do ano. Diante do alto consumo de energia durante paradas faz-se necessário a redução do consumo do forno da embaladora da linha de produção, o que compreende a instalação de controladores de estado sólido comandado por controlador analógico, substituindo o controle de contato seco.

A tabela 8 nos demonstra que os custos para a instalação dos controladores de potência. Na tabela 9, apresenta-se o fluxo de caixa do investimento.

Tabela 8: Custo de investimentos para a instalação.

Custo de investimentos para a instalação dos controladores de potência |

|||

Item |

Qtd |

Valor unitário |

Valor total |

Controlador de potência tipo trem de impulso Varixx |

4 |

R$ 2.875,10 |

R$ 11.500,40 |

Infra estrutura elétrica |

1 |

R$ 2.700,00 |

R$ 2.700,00 |

Mão de obra |

1 |

R$ 7.500,00 |

R$ 7.500,00 |

Total |

R$ 21.700,40 |

||

Fonte: elaborado pelos autores, 2015.

-----

Tabela 9: Fluxo de caixa do investimento

Fluxo de caixa do investimento anual |

||||

|

0 |

Ano 1 |

Ano 2 |

|

Fluxo de caixa final |

(R$ -21.700,40) |

R$ 66.312,00 |

R$ 66.312,00 |

|

Fluxo de caixa acumulado |

(R$ -21.700,40) |

R$ 44.611,60 |

R$ 110.923,60 |

|

VPL |

R$ 94.949,78 |

|

||

TIR |

R$ 2,85 |

|||

Payback simples |

Ano: |

Mês: 3 |

Dia: 27 |

|

Payback descontado |

Ano: |

Mês: 4 |

Dia: 23 |

|

Fonte: elaborado pelos autores, 2015.

Pelos cálculos elaborados e mostrados na tabela acima, calcula-se o payback do valor investido na implantação e constata-se que o investimento se paga em 3 meses e 27 dias, ou seja, a empresa economizaria em torno de R$ 5.526,00 em energia por mês. Na análise do VPL e da TIR, constata-se uma viabilidade econômica financeira considerável, 94950,18 de VPL e 284% de TIR, em sete meses e 3 dias a empresa economizaria R$39.085,60. No ano dois, a economia total seria de R$ 66.312,00.

Por simplificação e como as informações de custos, análises de mercados não foram fornecidas, (foram solicitadas no início da pesquisa e não foram concedidas, por serem sigilosas), não foi incluído nos cálculos os valores da inflação e depreciação. Foi considerada uma taxa de juros baixa, de 9% ao ano, fornecida pela empresa. Utilizou-se o valor de lucro real para dois anos, considerando os valores calculados pelos autores em termos de economia de recursos. O investimento, além de ser viável, irá melhorar a qualidade do processo produtivo por economizar recursos tão importantes para as empresas atualmente.

O estudo das análises de viabilidade econômica deste projeto ainda não foram finalizados, pois os resultados com a sua utilização poderão ser evidenciados através das medições de consumo posteriores a implantação, o que tornará mais viável e significativos os resultados da implantação desta melhoria. Em primeiro lugar esta pesquisa analisou todo o processo produtivo da linha de produção, colheu históricos de problemas e quebras, o que direcionou o trabalho a uma redução do consumo de energia da embaladora. Após a coleta destes dados chegou-se a constatação do consumo diário da linha, algo em torno de R$ 1.500,00 por dia, estando à linha produzindo ou não. A partir daí foram verificados e demonstrados os custos totais de todas as substituições, reparos e otimizações de equipamentos, incluindo a mão de obra junto à empresa Startec Elétrica e Hidráulica Ltda.

Outro fator que também não pode ser “calculado” e demonstrado e é muito importante, é a redução dos custos com manutenção. Fato este mencionado no manual do equipamento a ser instalado e comprovado com resultados de desempenho da embaladora, e que ao longo de um período traz um retorno financeiro alto. Algumas vantagens destas citadas são: Minimização do tempo parado/custos operacionais; Minimização de danos as correias, engrenagens e máquinas ao longo da alimentação direta; Vida útil aumentada dos equipamentos mecânicos; Minimização de danos a materiais por partidas ou paradas repentinas; Economia de custos pela minimização de correntes de energização; Restrições de energia da empresa na corrente de linha de entrada; Linhas de energia fracas não conseguem lidar com correntes de energização altas, causando baixas de tensão ou excessivas perturbações de linha.

Vale salientar que a empresa já iniciou a solicitação junto ao fabricante o pedido do projeto de alteração, uma vez que o equipamento ainda se encontra em garantia e necessita-se da autorização da fabricante. A empresa se mostrou muito satisfeita e esperançosa com os resultados futuros do investimento, sendo que a área de engenharia já solicitou a aprovação da requisição de compra. O investimento será feito via Capex solicitado pela área onde se encontra a embaladora por meio de ordem de serviço, por tanto, será pago em uma única parcela por ser um investimento muito barato e que traz uma rentabilidade considerável para a empresa.

Pelos cálculos já demonstrados acima, chega-se a um payback do valor investido na implantação e constata-se que o investimento se paga em 3 meses e 27 dias, ou seja, a empresa economizaria em torno de R$ 5.526,00 em energia por mês. Na análise do VPL e da TIR, constata-se uma viabilidade econômica financeira considerável, 94950, 18 DE VPL e 284% de TIR, em sete meses e 3 dias a empresa economizaria R$39.085,60. No ano dois a economia seria de R$ 66.312,00.

Agencia Nacional de Energia Elétrica (2015a). Energia no Brasil e no mundo. Brasília, DF. Recuperado em 23 de abril de 2015 de www.aneel.gov.br/arquivos/pdf/atlas_par1_cap2.pdf

Agencia Nacional de Energia Elétrica (2015b). Relatórios do Sistema de Apoio a Decisão. Brasília, DF. Recuperado em 23 de abril de 2015 de www.aneel.gov.br/area.cfm?idArea=550

Buarque & Cristovam (2006). Avaliação econômica de projetos. 14. Ed, São Paulo, Ensino Profissional, 189 p.

Campos, C. P. S. G., & Queiroz, J. R. R. (2016). Renovação da Política Energética Brasileira, Enquanto Instrumento para o Desenvolvimento, Através da Maior Exploração de Energia Eólica. Revista de Direito, Economia e Desenvolvimento Sustentável, 1(2).

Cardoso, Aparecido Lopes, Eridson, Aristides da Cunha et al. (2014). Análise de viabilidade econômica de três sistemas produtivos de carvão vegetal por diferentes métodos. Rev. Árvore. 38 (1). Recuperado em 20 de fevereiro de 2015 de http://dx.doi.org/10.1590/S0100-67622014000100018

Cervieri Júnior, O., Júnior, T., Rodrigues, J., Galinari, R., Rawet, E. L., & Silveira, C. T. J. D. (2014). O setor de bebidas no Brasil. BNDES Setorial, Rio de Janeiro, (40).

Furini, M. A., & Araujo, P. B. D. (2008). Melhora da estabilidade dinâmica de sistemas elétricos de potência multimáquinas usando o dispositivo facts" thyristor-controlled series capacitor-TCSC". Sba: Controle & Automação Sociedade Brasileira de Automatica, 19(2), 214-225.

Hess, Marques, Paes & Puccini (1985). Engenharia Econômica. 18. Ed, São Paulo: Difel, 100 p.

Novus (2015). Acionamento de cargas por trem de impulso. Recuperado em 15 de setembro de 2015 de http://www.novus.com.br/artigosnoticias/go.asp?ID=539274

Panesi & André R. Quinteros (1984). Fundamentos de eficiência energética. Rio de Janeiro: Campus, 266 p.

Pomilio, J. A., Paredes, H. K. M., & Deckmann, S. M. (2013). Eletrônica de Potência para Geração, Transmissão e Distribuição de Energia Elétrica.

Righez, F. O., Dela Rocca, G. A., Andrade Arruda, P., & Frizzo Stefenon, S. (2016). Análise de Viabilidade Técnica e Financeira de um Site de Internet Banda Larga Fixa. GEINTEC-Gestão, Inovação e Tecnologias, 6(4), 3537-3552.

Sato, G. S. (1997). Perfil da indústria de alimentos no Brasil: 1990-97. Revista de Administração de Empresas, 37(3), 56-67.

1. Estudante de Engenharia Elétrica (UNIPLAC).

3. Estudante de Engenharia Elétrica (UNIPLAC).

4. Mestre em Engenharia Elétrica (FURB), professor e coordenador do curso de Engenharia Elétrica da UNIPLAC. Email: stefanostefenon@gmail.com

5. Mestre em Engenharia Elétrica (FURB), professor do curso de Engenharia Elétrica da UTFPR

6. O hectolitro é uma unidade de volume equivalente a cem litros, representado pelo símbolo hl.