Vol. 38 (Nº 29) Año 2017. Pág. 32

ZAMMAR, Gilberto 1; WOYCIECHOWSKI NETO, Estevam 2; ZAMMAR Adriane G. G. 3; KOVALESKI, Fanny 4; KOVALESKI, João L. 5

Recibido: 12/01/2017 • Aprobado: 15/02/2017

RESUMO: Motores elétricos correspondem a uma parcela de destaque dentro de unidades industriais, desenvolver ferramentas ou utilizá-las de maneira eficiente é de extrema importância para garantir a confiabilidade operacional. Nesse sentido o estudo verificou que a correta lubrificação aliada ao acompanhamento da análise de vibrações mecânicas apresenta resultados consideráveis, com um aumento nos intervalos de relubrificação em relação aos recomendados pelo fabricante. A transferência de tecnologia foi importante na interiorização dos serviços técnicos requeridos no processo de análise para a manutenção. |

ABSTRACT: Electric motors correspond to a prominent part within industrial units, develop tools or use them efficiently is extremely important to guarantee the operational reliability. In this way, the study verified that the correct lubrication combined with the monitoring of mechanical vibration analysis presents considerable results, with an increase in the relubrication intervals in relation to those recommended by the manufacturer. The technology transfer was important in the internalization of the technical services required in the maintenance processes analysis. Key words: Technology Transfer, Predictive Maintenance, Vibration Analysis. |

Dentre os mais variados tipos de conversores de energia, os motores elétricos são a forma mais comum utilizada para o acionamento de máquinas e equipamentos mecânicos, pois aliam as vantagens da utilização de energia elétrica com uma construção simples, custo reduzido e grande versatilidade de adaptação às cargas dos mais diversos tipos.

No entanto, para que esses equipamentos apresentem desempenho satisfatório e vida útil prolongada, é necessária a aplicação de técnicas de manutenção adequadas, dentre as quais, a correta lubrificação aliada à utilização da análise de vibrações mecânicas se mostram ferramentas indispensáveis no alcance desses objetivos.

Inicialmente, essa lubrificação irá promover a redução do atrito entre as partes móveis, evitando o desgaste, corrosão, protegendo contra contaminantes e água, quando se fala em uma correta lubrificação em se tratando de motores elétricos deve-se levar em conta também as recomendações fornecidas pelo fabricante (dados de plaqueta e manual de operação), caso existam devem ser analisadas e seguidas.

Tem-se ainda a possibilidade de efetuar cálculos matemáticos que pré-determinam a quantidade e tipo de lubrificante a ser utilizado bem como o intervalo entre relubrificações.

Para verificar a eficácia do sistema, e disponibilizar um controle mensurável dos efeitos da lubrificação, são empregadas técnicas preditivas, entre elas, a análise de vibrações mecânicas, evitando que excessos ou a falta de lubrificantes sejam aplicados, controlando o desgaste dos rolamentos, avaliando se a periodicidade está determinada corretamente e evitando que relubrificações em demasia gerem a queima do motor pela contaminação com o bobinado, pois cada equipamento nas mais diversas aplicações, possui suas peculiaridades e isso gera variáveis em seu funcionamento que muitas vezes não são consideradas quando determinadas teoricamente.

Algumas ferramentas da manutenção preditiva são mais utilizadas, pois envolvem questões referentes à facilidade de acesso à tecnologia, cultura da empresa, recursos disponíveis para as áreas de manutenção, qualificação das equipes e o principal, o que se busca com aplicação dessa tecnologia? (ZAMMAR et al, 2015).

Para tanto, a transferência de tecnologia assume um importante papel, pois eleva a manutenção a outro patamar, a fim de serem tomadas decisões e atitudes em momentos oportunos, minimizando os efeitos de uma parada repentina da linha de produção, os quais são compostos dos custos de reposição das peças ou equipamentos, somados aos custos da parada da produção (ZAMMAR et al, 2015).

O presente trabalho foi desenvolvido em uma grande indústria, que será denominada indústria “X”, contando com 12 instalações industriais em 5 países, sendo Chile, Argentina, Brasil, Venezuela e México, além de presença comercial em mais de 40 países. A unidade industrial em estudo está localizada no Brasil. O processo produtivo da referida indústria é um processo contínuo, onde a falha de um equipamento considerado crítico, ocasiona a parada de toda a linha de produção.

A indústria conta com um programa de parada total anual, com duração de uma semana, para a manutenção de todos os componentes da linha de produção e uma parada menor a cada 45 dias, com duração de 8 a 12 horas, de acordo com a criticidade da manutenção requerida pela linha, visando um melhor desenvolvimento do processo durante o calendário de produção.

Neste processo de produção um equipamento considerado crítico é um motor elétrico de indução trifásico, com potência de 132 Kw, tendo como função o acionamento de um ventilador de aspiração, que se caracteriza como sendo uma operação primordial para o processo produtivo.

O objetivo principal deste trabalho é comprovar a eficiência da transferência de tecnologia para a qualidade dos serviços prestados pela manutenção, aumentando a confiabilidade de motores elétricos, através do estudo da correta lubrificação dos mancais, evitando falhas devido à falta, ou o excesso de lubrificação, que poderão causar perdas produtivas.

As aplicações das práticas preditivas visam a confiabilidade da linha de produção durante todo o calendário produtivo, onde espera-se que o serviço seja executado com qualidade durante um período de tempo desejado, mas tendo uma equipe de manutenção bem treinada, com o uso de tecnologia apropriada, pode se controlar o funcionamento, prever comportamentos críticos e realizar intervenções pontuais evitando a parada total da linha de produção.

Um motor elétrico é uma máquina capaz de transformar energia elétrica em energia mecânica, utilizando normalmente o princípio da reação entre dois campos magnéticos. É o mais usado de todos os tipos de motores, pois combina as vantagens da utilização de energia elétrica (baixa custo), facilidade de transporte, limpeza e simplicidade de comando, com grande versatilidade de adaptação às cargas dos mais diversos tipos e melhores rendimentos (FILHO, 2001).

Cada motor possui uma característica peculiar onde, diversos fatores são levados em conta no momento de seu projeto e fabricação, como podemos observar na figura 1, vários componentes são utilizados a fim de garantir sua funcionalidade com máxima eficiência e rendimento (WEG MOTORES ELÉTRICOS, 2016).

Figura 1 – Motor elétrico de indução.

Fonte: adaptado de WEG Motores Elétricos (2016).

A seguir tem se a descrição de cada elemento (WEG Motores Elétricos, 2016):

1. Carcaça: é o componente estrutural do motor, alojando, suportando e protegendo a parte magnética ativa do motor, confeccionada em liga especial de alumínio injetado sob pressão ou em ferro fundido cinzento, proporcionam excelente rigidez ao motor, baixos níveis de vibração assegurando unidades leves e de construção sólida e robusta;

2. Estator: parte ativa magnética estática do motor, constituída por um núcleo prensado de lâminas de chapas de aço com baixo teor de carbono (tratadas termicamente) ou por chapas de aço silício, assegurando baixas perdas e elevada permeabilidade magnética. Em suas ranhuras as bobinas que formam o enrolamento do estator são alojadas, sendo o núcleo do estator montado diretamente na carcaça estacionária da máquina;

3. Rotor: é o componente rotativo do motor elétrico, basicamente composto pelo eixo e por um núcleo prensado de chapas de aço. Nas ranhuras do núcleo é montada a gaiola ou são alojadas as bobinas do rotor, no caso dos motores de anéis, a gaiola pode ser de alumínio injetado ou fabricado em cobra ou latão. O dimensionamento do rotor é feito considerando-se o conjugado exigido na partida e as condições de operação do motor. Na fabricação do eixo são utilizados os materiais Associação Brasileira de Normas Técnicas (ABNT) 1045, 1524 ou 4140 tratados termicamente;

4. Tampas: elementos de união do conjunto servem de apoio aos rolamentos, atuando como caixas de mancais, são fabricadas em alumínio injetado sob pressão ou em ferro fundido, garantido ao motor elevada resistência mecânica;

5. Ventilador ou Ventoinha: projetado para obter um sistema de ventilação forçada onde o motor obtenha o máximo de resfriamento possível, associado a um reduzido nível de ruído, pode ser de polipropileno ou de alumínio não faiscante;

6. Tampa Defletora: direcionam o ar sobre a superfície do motor, guarnecendo fisicamente de um possível contato acidental com a ventoinha. São fabricadas em alumínio injetado sob pressão, polipropileno ou em ferro fundido, dependendo da aplicação do motor;

7. Eixo: transmite potência mecânica desenvolvida pelo motor, é tratado termicamente para evitar problemas como empenamento e fadiga, podem suportar esforços radiais e axiais, confeccionado em aço (SAE) 1045 “Society of Automotive Engineers”;

8. Bobinagem: os fios utilizados nos enrolamentos dos motores são de cobre, isolados por um verniz à base de poliéster. Os isolantes do estator podem ser de classe de isolação B (130 graus Celsius [°C], F (155°C) ou H (180°C));

9. Caixa de ligação: serve de alojamento dos cabos de alimentação, guarnecendo do ambiente externo e de um possível contato físico acidental. Pode ser de chapa de aço ou de alumínio injetado sob pressão, permite um deslocamento a cada 90°, para facilidade no momento da montagem;

10. Placa de bornes: Para uma perfeita ligação dos motores, as placas de bornes são confeccionadas em material auto extinguível não higroscópico, resistente à corrente de fuga e de alta rigidez dielétrica;

11. Mancais: elemento mecânico de fundamental importância para os motores tanto na fase construtiva como em operação, tem a função de apoiar os elementos móveis internos do motor e auxiliar a transmissão do movimento com o menor atrito possível, mantém os limites de folgas entre estator e rotor pré-determinadas em função do elemento de ligação magnética (gap de ar). Podem ser fornecidos com mancais de rolamentos lubrificados a graxa ou mancais de deslizamento com lubrificação a óleo, tal definição e dada com base no tipo de motor desejado;

12. Passador de fios: é utilizado para assegurar uma perfeita vedação entre a caixa de ligação e ambiente externo;

13. Chaveta: projetada para garantir a perfeita fixação do cubo do elemento de carga ao eixo do motor, sendo confeccionada em aço SAE 1045;

14. Olhal de suspensão: tem por finalidade facilitar a movimentação, transporte e instalação, são instalados nos motores conforme o tipo de carcaça, podendo ser fixos ou de aço forjado rosqueados na própria carcaça;

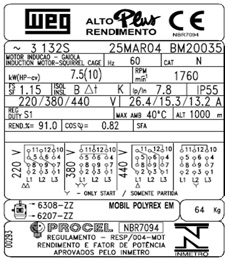

15. Placa de identificação: é o elemento mais rápido utilizado para coleta das principais informações para sua instalação e manutenção adequada. A figura 2 mostra como exemplo a placa de identificação de um motor.

Figura 2 – Plaqueta de identificação.

Fonte: adaptado de WEG Motores Elétricos (2016).

Todas as informações contidas nas placas de identificação são estabelecidas conforme a Norma Brasileira (NBR) 7094.

16. Aterramento: os motores possuem terminais para aterramento localizados no interior da caixa de ligação, confeccionados em latão assegurando desta forma um perfeito contato elétrico.

De acordo com Filho (2001) todos os motores elétricos valem-se dos princípios do eletromagnetismo para entrarem e manterem seu funcionamento, mediante os quais condutores situados num campo magnético e atravessados por correntes elétricas sofrem a ação de uma força mecânica, ou eletroímãs exercem forças de atração ou repulsão sobre outros materiais magnéticos.

Conforme Uliana (2001) o rotor do motor precisa de um torque para iniciar o seu giro, este torque (momento) normalmente é produzido por forças magnéticas desenvolvidas entre seus polos magnéticos e aqueles do estator, forças de atração ou de repulsão, puxam ou empurram os polos móveis do mesmo, que fazem com que este gire mais rapidamente, até que os atritos ou cargas ligadas ao eixo reduzam o torque resultante ao valor zero, após esse ponto, o rotor passa a girar com velocidade angular constante.

É o processo de evolução da perda de materiais da superfície de um corpo sólido, resulta do efeito em conjunto de todos os elementos envolvidos no sistema. Pode aparecer de diferentes formas (mecanismos de desgaste), para a medição e comparação da evolução do desgaste, são usadas grandezas características, através da ajustagem e otimização de todos os elementos envolvidos no processo de desgaste. Com a aplicação de técnicas específicas, este desgaste pode ser minimizado (TEXACO BRASIL LTDA, 2004).

Atrito gera, através do aquecimento, perda de energia e desgaste por perda de material, eventualmente, com sua evolução uma destruição posterior das peças da máquina. Através da escolha de um lubrificante adequado, existe um grande potencial para otimizar o atrito e reduzir o desgaste, além disso, em casos excepcionais, quando os lubrificantes existentes não são adequados para as exigências, podem ser desenvolvidos novos lubrificantes através de uma formulação tomando como bases a sua aplicação, nesses casos os custos devem ser analisados (CENTRO TÉCNICO PROFISSIONALIZANTE GLOBALTECH, 2005).

Consiste em introduzir uma substância apropriada entre superfícies sólidas que estejam em contato entre si e que executam movimentos relativos a fim de reduzir o atrito entre as mesmas e minimizar os efeitos do desgaste, isso pode ser feito através de um filme compacto de óleo ou graxa com capacidade de carga (lubrificação hidrodinâmica) ou através de um revestimento superficial (lubrificação com lubrificantes sólidos) nos componentes de máquinas com contatos tribológicos (MOLYKOTE, 1995).

Uma lubrificação só poderá ser considerada correta quando o ponto de lubrificação recebe o lubrificante certo, no volume adequado e no momento exato. Qualquer falha de lubrificação provoca, na maioria das vezes, desgastes com consequências a médio e longo prazos, afetando a vida útil dos elementos lubrificados (SKF do Brasil, 2003).

Conforme Junior (2004) estudos efetuados por meio da análise ferrográfica de lubrificantes têm mostrado que as partículas geradas como efeito da má lubrificação são partículas de tipo normal, porém em volumes muito grandes, significando que o desgaste nestas circunstâncias ocorre de forma acelerada, levando até a falha (quebra), se projetados estes problemas para os milhares de pontos de lubrificação existentes, tem se uma ideia do volume adicional de paradas que poderão ser provocadas, a quantidade de sobressalentes consumidos e a mão-de-obra utilizada para reparos.

Almeida, Almeida e Góz (2003) dizem que diagnosticar uma falha decorrente da lubrificação incorreta, por vezes, é uma tarefa difícil, normalmente se imagina que se a peça danificada estiver com lubrificante o problema não é da lubrificação, mas quem poderá garantir a qualidade da lubrificação ao longo do tempo de vida em operação do equipamento.

Ainda segundo os autores somente a prática da lubrificação correta, efetuada de forma contínua e permanente, garante uma vida útil plena para os componentes das máquinas, temos ainda questões como produtividade, qualidade, custos, segurança e o meio ambiente que não são mais fatores isolados para o crescimento das empresas, esses fatores estão inter-relacionados entre si e com a manutenção.

De acordo com Bonani (2008) uma lubrificação organizada apresenta as seguintes vantagens:

• Aumenta a vida útil dos equipamentos em até 10 vezes ou mais;

• Reduz o consumo de energia em até 20%;

• Reduz custos de manutenção em até 35%;

• Reduz o consumo de lubrificantes em até 50%.

A existência de um programa racional de lubrificação e sua implementação influência de maneira direta os custos industriais pela redução do número de paradas para manutenção, diminuição das despesas com peças de reposição e com lubrificantes e pelo aumento da produção, além de melhorar as condições de segurança do próprio serviço de lubrificação.

A maioria dos mancais de rolamentos são lubrificados com graxas, especialmente devido aos poucos problemas de vedação, de um lado, o óleo no espessante necessário para a lubrificação é mantido no ponto de lubrificação e por outro lado, é evitada penetração de impurezas existentes no ambiente para o ponto de lubrificação. Em condições de funcionamento habituais, são aplicadas, de preferência, graxas de sabão a base de óleos de minerais, em condições de funcionamento exigentes, como por exemplo, altas e baixas temperaturas, elevadas cargas mecânicas ou velocidades, são aplicadas graxas especiais que cumprem estas exigências. Graxas com lubrificantes sólidos são, na sua maioria, previstas para condições de atritos mistos em baixas velocidades ou elevadas cargas e, também, como segurança, contra um desgaste e quebra prematura dos mancais. (MOLYKOTE, 1995).

Junior (2004) menciona que é importante selecionar a graxa que ofereça uma película de óleo com suficiente capacidade de carga sob as condições operacionais, portanto deve-se conhecer a viscosidade do óleo base da graxa na temperatura de trabalho. Fabricantes de equipamentos especificam geralmente um tipo particular de graxa, a maioria das graxas padronizadas cobre uma ampla gama de aplicações.

Os mais importantes fatores a serem considerados antes de escolher a graxa são (MOLYKOTE, 1995):

• Tipo de máquina;

• Tipo e tamanho do rolamento;

• Temperatura de trabalho;

• Condições operacionais de carga;

• Variações de velocidade;

• Condições de funcionamento, tais como vibrações e a orientação do eixo: em direção horizontal ou vertical;

• Condições de refrigeração;

• Eficiência de vedação;

• Ambiente externo.

Geralmente, mancais de rolamentos são preenchidos de maneira que todas as superfícies de atrito sejam cobertas suficientemente com graxa, permanecendo somente o espaço livre no alojamento que deverá ser parcialmente cheio. Em motores elétricos, ao realizar o primeiro preenchimento, devem-se preencher três quartos da capacidade do anel externo do mancal, o espaço vazio restante no interior da caixa do rolamento será utilizado para armazenar a graxa usada expulsa do rolamento durante as relubrificações (WEG EQUIPAMENTOS ELÉTRICOS, 2016).

Está diretamente ligada ao tempo de vida da graxa, ambiente e condições de trabalho, deverá ser determinada de maneira que todos esses fatores sejam considerados, com o uso de tabelas para determinação de fatores de forma e fórmulas para a determinação da base de cálculo, são definidos esses períodos.

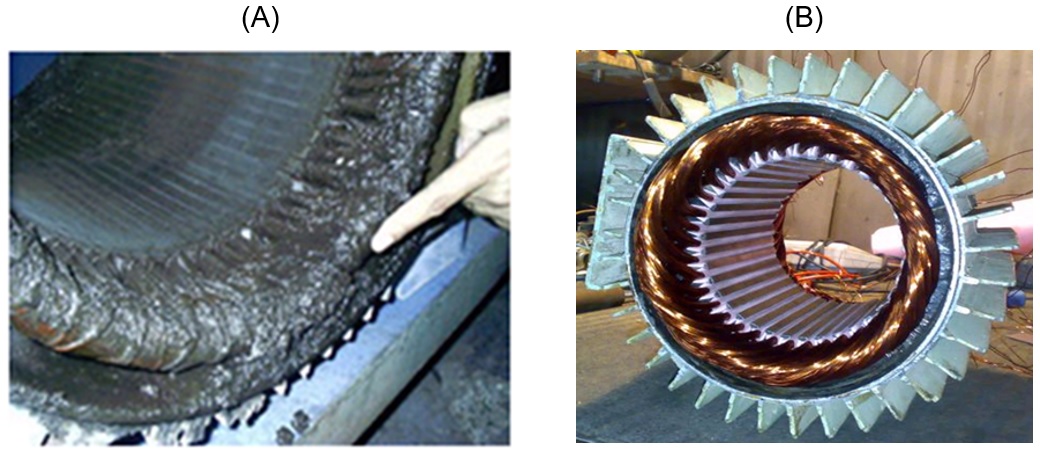

No caso de motores elétricos, com bicos graxeiros disponíveis, para o procedimento de relubrificação recomenda-se que no intervalo de 12 relubrificações as tampas do motor devem ser abertas e o excesso de lubrificante retirado, evitando-se assim o risco de queima do motor pela reação química entre o óleo básico da graxa é o verniz do bobinado do motor (WEG EQUIPAMENTOS ELÉTRICOS, 2016), conforme mostra a figura 3 (a). A figura 3(b) mostra um resultado esperado através de um acompanhamento efetivo, onde o motor é lubrificado corretamente.

Figura 3 – (a) Motor com excesso de lubrificante. (b) Motor lubrificado corretamente.

Fonte: Autoria Própria

O homem-chave de toda a lubrificação é o lubrificador, de nada adiantam planos de lubrificação perfeitos, programas de controles computadorizados, análise ferrográfica e vibracional, se os homens que executam os serviços não estiverem devidamente capacitados e habilitados para função.

De acordo com o Centro Técnico Profissionalizante Globaltech (1999) um bom lubrificador deve ter conhecimentos e habilidades que lhe permitam analisar o que é correto e o que é errado em lubrificação, bem como:

• A forma certa de lubrificar o equipamento;

• Conhecer o plano de lubrificação;

• Quais são os lubrificantes utilizados na empresa;

• Os efeitos nocivos da mistura de lubrificantes;

• As ferramentas ou equipamentos de lubrificação que devem ser utilizados;

• As consequências da contaminação para os elementos de máquina;

• O procedimento a seguir para retirada de amostras;

• Como estocar, manusear, armazenar os lubrificantes;

• Os riscos a integridade física que estão expostos durante o manuseio;

• As funções e principais características dos lubrificantes;

• Quais os impactos dos lubrificantes no meio ambiente;

• O que são sistemas de lubrificação.

De acordo com a definição de Lima (2004), transferência de tecnologia é a aquisição, desenvolvimento e utilização de conhecimento tecnológico por outro ambiente que não o gerou. Seria o processo de introduzir um conhecimento tecnológico já existente, onde não foi concebido e ou executado.

As atividades de gestão, principalmente envolvendo a ligação com os parceiros da cadeia de produção, acordos de pesquisas com indústrias e com instituições de pesquisa tornaram-se primordiais para a gestão da transferência de tecnologia (GTT), e estão focadas principalmente na avaliação e proteção da propriedade intelectual (PI), tornando-a disponível para a indústria (GEUNA; MUSCIO, 2009).

Para Geuna e Nesta (2006) é amplamente reconhecido que mais e mais as atividades de produção dependem do conhecimento científico e técnico e que as indústrias estão cada vez mais utilizando esses conhecimentos.

Transferência de tecnologia é uma das maneiras encontradas para usar tecnologias mais avançadas para a melhoria do parque industrial. Com o processo de transferência as empresas utilizam tecnologias de ponta para auxiliar no seu processo produtivo, com o objetivo de melhorar sua produção e a qualidade do produto, além de reduzir custos de fabricação. Ao ter acesso a novos conhecimentos, por meio de acordos formais, as empresas envolvidas nesse processo passam as técnicas e equipamentos modernos para as empresas que estão adquirindo a tecnologia. A transferência de tecnologia tem um papel importante, principalmente em países em desenvolvimento, mas encontra barreiras em virtude da complexidade e do custo de implantação (SZULANSKI, 2000).

Para Freeman e Hagedoorn (1994) os países em desenvolvimento praticam pouca transferência de tecnologia, devido ao alto custo e a falta de capacitação dos colaboradores para capitalizar a aprendizagem do processo que vem com transferência entre empresas.

A transferência de tecnologia pode ocorrer de várias maneiras: diretamente pelas pessoas, pela literatura, por participação em conferências e troca de informações, pela aquisição direta de bens e serviços, por meio de licenciamento, coprodução, investimento direto ou consórcios de tecnologia (ROMAN e JUNIOR, 1983).

De acordo com Hung & Tang (2008) para adquirir uma tecnologia, os gerentes precisam saber encontrar a tecnologia certa, que combine os fatores de produção e custo, geralmente capital, trabalho e outros fatores, que minimize custos de fabricação e maximize o rendimento.

Zammar et al (2015) apresenta uma relação de 64 mecanismos de transferência de tecnologia, os quais são representados no quadro 1.

Quadro 1 - Mecanismos de transferência de tecnologia

| # | MECANISMOS DE TRANSFERÊNCIA | # | MECANISMOS DE TRANSFERÊNCIA |

| DE TECNOLOGIA | DE TECNOLOGIA | ||

| 1 | Conselho universitário | 33 | Consultoria |

| 2 | Conselho de relações empresariais e comunitárias | 34 | Workshops |

| 3 | Visitas dos dirigentes às empresas | 35 | Formação de recursos humanos |

| 4 | Mesas-Redondas com os empresários para discussão curricular | 36 | Bolsa de estudos e apoio a pós-graduação e graduação |

| 5 | Encontros para intercâmbio de informações com recrutadores de pessoal | 37 | Estágios acadêmico curricular (EAC) e Cursos sanduíche |

| 6 | Acompanhamento de egressos | 38 | Períodos sabáticos para professores |

| 7 | Extensão universitária | 39 | Intercâmbio de pessoal, pesquisadores ou profissionais |

| 8 | Escritórios de colocação de estagiários e trainees nas empresas e em instituições públicas | 40 | Liaison offices |

| 9 | Estágio de professores nas empresas | 41 | Escritórios de assistência geral |

| 10 | Implantação e gestão de núcleos de desenvolvimento de tecnologia em parceria | 42 | Escritório de transferência de tecnologia |

| 11 | Compartilhamento de equipamentos, cedidos pela empresa, na universidade | 43 | Consultoria institucional |

| 12 | Atividades com ex-alunos que estão em atividade na indústria | 44 | Pesquisa contratada |

| 13 | Utilização do estágio enquanto disciplina, como meio de troca de informações | 45 | Serviços contratados (desenvolvimento de protótipos, testes etc.) |

| 14 | Programas de gestão tecnológica | 46 | Prestação de serviços de cunho tecnológico |

| 15 | Programas de educação continuada | 47 | Agência de fomento |

| 16 | Cursos de extensão e cursos extraordinários | 48 | Treinamento de funcionários das empresas |

| 17 | Programa de educação à distância | 49 | Treinamento “on the jobs” para estudantes/treinamentos para estudantes |

| 18 | Spin-Offs | 50 | Convênios ou convênios guarda-chuva |

| 19 | Alianças estratégicas entre firmas “associações industriais” | 51 | Patrocínio de P&D em departamentos das universidades / Patrocínio Industrial ou governamental de P&D em departamentos da universidade |

| 20 | Laboratórios governamentais “institutos de pesquisa aplicada” | 52 | Doações e auxílios para pesquisas |

| 21 | Grupos de pesquisa acadêmicos | 53 | Parceria no suporte financeiro para o desenvolvimento de teses |

| 22 | Redes interinstitucionais | 54 | Contratos de associações |

| 23 | Patentes | 55 | Consórcios de pesquisas / Consórcios de pesquisa universidade empresa (ou centros de pesquisa cooperativa) |

| 24 | Hotel Tecnológico | 56 | Importação explícita de tecnologia |

| 25 | Incubadoras de empresas | 57 | Vigilância tecnológica |

| 26 | Parques tecnológicos / Polos | 58 | Cópia |

| 27 | Licenciamento | 59 | Empresa subcontratada |

| 28 | Publicações | 60 | Pesquisa cooperativa |

| 29 | Encontros | 61 | Pesquisa e desenvolvimento |

| 30 | Projetos de P&D cooperativos / Projetos ou programas de pesquisa corporativa | 62 | Contratação de especialistas |

| 31 | Pesquisas tecnológicas em parcerias | 63 | Agências desenvolvimento e sistemas de inovação |

| 32 | Comprar tecnologias prontas | 64 | Benchmarking |

Fonte: Zammar et al (2015)

Viana (2002) diz que o conceito de preditiva engloba tarefas de manutenção preventiva que visam acompanhar a máquina ou peças, através de monitoramento, medições ou por controle estatístico e tentam predizer a proximidade da ocorrência da falha.

Segundo Pinto e Xavier (1999), as condições básicas para que seja estabelecido este tipo de manutenção, são as seguintes:

a) O equipamento, sistema ou instalação deve permitir algum tipo de monitoramento;

b) O equipamento, sistema ou instalação deve ter a escolha por este tipo de manutenção justificada pelos custos envolvidos;

c) As falhas devem ser originadas de causas que possam ser monitoradas e ter sua progressão acompanhada;

d) Adoção de um programa de acompanhamento, análise e diagnóstico, sistematizado;

e) É fundamental que a mão-de-obra da manutenção responsável pela análise e diagnóstico seja bem treinada. (Não basta medir; é preciso analisar os resultados e formular diagnósticos).

O objetivo deste tipo de manutenção é determinar o tempo correto da necessidade da intervenção da manutenção, evitando desmontagens desnecessárias dos equipamentos e procurando utilizar o componente até o máximo de sua vida útil. Como complemento disso temos a definição de Kardec (2001) sobre o objetivo da preditiva, que diz ser “prevenir falhas nos equipamentos ou sistemas através de acompanhamento de parâmetros diversos, permitindo a operação contínua do equipamento pelo maior tempo possível”.

É a atuação realizada com base em modificações de parâmetro de condição ou desempenho, cujo acompanhamento obedece a uma sistemática. Este tipo de manutenção, nada mais é do que uma manutenção preventiva baseada na condição do equipamento. Esta técnica de manutenção é interessante, pois permite o acompanhamento do equipamento através de medições realizadas com o equipamento em pleno funcionamento, o que lhe possibilita uma maior disponibilidade, já que este vai sofrer intervenção, somente quando estiver próximo de um limite estabelecido previamente pela equipe de manutenção (PINTO e XAVIER, 1999).

Segundo Moura (2007) as técnicas preditivas mais utilizadas são:

a) Ensaios não destrutivos (END) - ultrassom, radiografia, etc;

b) Análise de vibrações mecânicas;

c) Radiometria e termografia – análise de temperatura;

d) Ferrografia - análise da qualidade do óleo e lubrificantes;

e) Análise de ligas;

f) Monitoramento de variáveis operacionais.

Silva e De Oliveira (2016) concluem que através de treinamento de mão de obra, técnicas mais precisas associadas a melhorias nos projetos de manutenção, são ações possíveis de serem realizadas e continuadas. Essas afirmações sugerem as práticas preditivas como sendo ideais para controle de equipamentos mecânicos.

De acordo com Stahnke et al (2015) são as técnicas empregadas pela manutenção preditiva, que possibilitam um diagnóstico preliminar mais preciso dos problemas que estão ou podem estar acontecendo com as máquinas.

A criação de procedimentos de inspeção para os operadores, proporcionam um trabalho mais eficaz e ordenado, ampliando os conhecimentos sobre suas próprias máquinas tirando inclusive a sobrecarga da manutenção em atividades menos especializadas (PEREIRA et al, 2016).

O avanço da Tecnologia da Informação possibilita a aplicação de métodos e ferramentas para aumentar a disposição da funcionalidade dos equipamentos e sistemas com vistas a levar à eficiência e eficácia almejadas por qualquer companhia, diante da real necessidade do mercado, de modo a garantir o desenvolvimento de vantagens competitivas sustentáveis através da tomada de decisão eficaz (BATISTA E LIMA, 2013).

Conforme Almeida, Almeida e Góz (2003) a análise de vibrações é uma das técnicas utilizadas na manutenção preditiva para a avaliação de máquinas rotativas (ventiladores, redutores, bombas, turbinas, etc.) que apresenta um melhor custo/benefício, em relação às demais, fornecendo dados que possibilitam prolongar a vida dos equipamentos, com base nas informações obtidas durante a operação. Todos os equipamentos emitem sinais vibratórios, que através de equipamentos adequados, podem ser captados, transformados e analisados, definindo-se quais são normais ao seu funcionamento e quais aparecem apenas quando o equipamento tende a uma falha ou se encontra nessa condição.

Para Silva (2004) algumas máquinas necessitam de vibrações, como transportadores, peneiras vibratórias, etc., porém quase na sua totalidade, máquinas, equipamentos, estruturas e o próprio ser humano não se adaptam em ambientes vibratórios. Quando se coloca em funcionamento um equipamento novo, espera-se que este tenha vida longa ou ao limite do projetado, isento de problemas, mas deficiência de projetos, erros de especificação, fabricação, transporte, instalação, operação, lubrificação e manutenção nos conduzem a máquinas pouco confiáveis, as principais consequências das vibrações indesejáveis são:

• Altos riscos de acidentes;

• Desgaste prematuro de componentes;

• Quebras inesperadas (com paradas repentinas de produção);

• Aumento do custo de manutenção (consumo excessivo de peças de reposição);

• Perdas de energia;

• Fadiga estrutural;

• Desconexão de partes (instabilidade geométrica);

• Baixa qualidade dos produtos (acabamento ruim);

• Ambiente de trabalho inadequado.

Em uma análise nos documentos da indústria e um confronto com os 64 mecanismos de transferência de tecnologia mencionados por Zammar et al (2015) destacados no item 2.3, foi possível identificar 22 mecanismos utilizados pela indústria, sendo eles listados no quadro 2.

Quadro 2 - Mecanismos de transferência de tecnologia utilizados na indústria

| # | MECANISMOS DE TRANSFERÊNCIA | # | MECANISMOS DE TRANSFERÊNCIA |

| DE TECNOLOGIA (utilizados dela indústria) | DE TECNOLOGIA (utilizados pela indústria) | ||

| 1 | Encontros para intercâmbio de informações com recrutadores de pessoal | 12 | Bolsa de estudos e apoio a pós-graduação e graduação |

| 2 | Implantação e gestão de núcleos de desenvolvimento de tecnologia em parceria | 13 | Pesquisa contratada |

| 3 | Utilização do estágio enquanto disciplina, como meio de troca de informações | 14 | Serviços contratados (desenvolvimento de protótipos, testes etc.) |

| 4 | Programas de educação continuada | 15 | Prestação de serviços de cunho tecnológico |

| 5 | Cursos de extensão e cursos extraordinários | 16 | Treinamento “on the jobs” para estudantes/treinamentos para estudantes |

| 6 | Projetos de P&D cooperativos / Projetos ou programas de pesquisa corporativa | 17 | Convênios ou convênios guarda-chuva |

| 7 | Pesquisas tecnológicas em parcerias | 18 | Importação explícita de tecnologia |

| 8 | Comprar tecnologias prontas | 19 | Empresa subcontratada |

| 9 | Consultoria | 20 | Pesquisa e desenvolvimento |

| 10 | Workshops | 21 | Contratação de especialistas |

| 11 | Formação de recursos humanos | 22 | Benchmarking |

Fonte: Autoria própria

Inicialmente a implantação das técnicas preditivas foram desenvolvidas por empresas terceirizadas, e um funcionário da indústria acompanhava as medições, porém as análises dos espectros de vibrações e diagnósticos eram realizadas totalmente na empresa terceirizada.

Com visão estratégica a diretoria da indústria decidiu adquirir está tecnologia, comprando os equipamentos e treinando uma equipe própria para realizar as medições, análises e diagnósticos dos equipamentos controlados pela técnica.

Com a aplicação dos 22 mecanismos de transferência de tecnologia, aquisição de equipamentos e treinamento de pessoal, os quais foram responsáveis por multiplicar o conhecimento adquirido aos seus pares, se deu o desenvolvimento de uma nova política dentro do setor de manutenção da indústria.

Os colaboradores foram valorizados e ficaram motivados com as oportunidades oferecidas, e resultados excelentes foram alcançados, dentre eles destaca-se este estudo de caso.

Este trabalho foi realizado nas dependências indústria “X”, no setor de aspiração da lixadeira de painéis, os estudos foram baseados no motor elétrico de indução trifásico, marca WEG modelo 315 S/M com potência de 132 Kw, altura de eixo (H) de 315 mm providos de bicos graxeiros em seus mancais de rolamento, conforme norma ABNT NBR 7094, tendo como função o acionamento de um ventilador de aspiração de finos marca Planos modelo PLP – 64, vazão de 20,8 m3/s conforme mostra a figura 4.

Figura 4 – Motor Elétrico 132Kw, objeto do estudo.

Fonte: Autoria própria

Por se tratar de equipamentos que operam sem proteção contra as mudanças climáticas, considera-se essa a pior condição encontrada para avaliação do estudo proposto dentre as disponíveis, ainda tem-se o fator construtivo e operacional do ventilador, que por histórico não apresenta evidências de falhas como desbalanceamentos, folgas, desalinhamentos de correias, falhas em seus mancais de rolamento e operam em regime continuo (24 horas/dia), possibilitando assim um estudo em um equipamento considerado crítico para o processo produtivo, ideal para a avaliação contínua através da técnica preditiva de análise de vibrações mecânicas.

Para a determinação da periodicidade de lubrificação foram criados pontos de monitoramento em aceleração (G–s RMS) nos mancais de rolamento dianteiro e traseiro com acompanhamento através de gráficos de tendência e espectros de vibração, sendo estipulados níveis de alerta e falha.

A quantidade de lubrificante adotado nas relubrificações foi a mesma do valor teoricamente encontrado de 45 gramas (g), pois considera-se que através do controle vibracional realizado não é possível estipular esses valores.

Para a determinação desses níveis foram associados valores recomendados pelas normas existentes e principalmente no histórico do próprio motor, que já era monitorado antes do início do estudo, ficando definidos como mostra a figura 5.

Figura 5 – Níveis de alerta e falha

Fonte: elaborada pelo autor

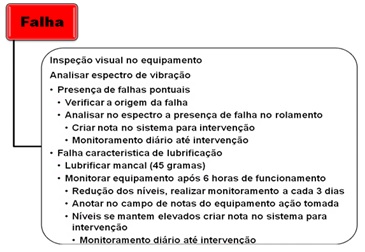

Em conjunto com a criação desses níveis foram adotadas linhas de ações a serem tomadas para situações em que os mesmos fossem atingidos, conforme figura 6 para alerta e figura 7 para falha.

Figura 6 – Ações para alerta

Fonte: elaborada pelo autor

----

Figura 7 – Ações para falha

Fonte: elaborada pelo autor

3.5 Periodicidade das coletas

Com base em histórico de outros equipamentos monitorados dentro da referida indústria, definiu-se o intervalo trinta dias entre as coletas para o motor, podendo existir uma pequena variação nessa periodicidade em virtude de programação de monitoramento em outras áreas da indústria, o acompanhamento total até a definição dos dados esperados teve um período de aproximadamente um ano e seis meses.

3.6 Procedimento adotado para início das coletas

Como referência inicial tomou-se como ponto de partida, para o monitoramento e acompanhamento dos níveis vibracionais a manutenção da linha de aspiração realizada na data de 15 de outubro, ocasião em que o motor foi retirado e enviado a empresa responsável, a qual fez testes elétricos e o processo de rejuvenescimento do motor, que consiste no envernizamento do bobinado do motor, procedimento padrão adotado pela equipe de manutenção elétrica da indústria “X” em relação ao tempo de uso dos motores, juntamente com a abertura das tampa dos mancais para substituição da carga de graxa existente, sendo assim o processo de monitoramento para determinação da periodicidade de relubrificação teve início em 22 de outubro.

Durante as coletas realizadas o conjunto com um todo (motor e ventilador) não apresentou sintomas de falhas, portanto as análises de aceleração dos rolamentos foram feitas sem que existisse influência de perturbações externas, sendo possível calcular a periodicidade de lubrificação mostrando um resultado com menores possibilidades de erros.

De todos os pontos de medição de vibrações e as peças do motor que estavam em análise, serão descritos os dados do ponto mais sensível de todo o conjunto, o rolamento dianteiro do motor elétrico, o mesmo foi estudado com detalhes.

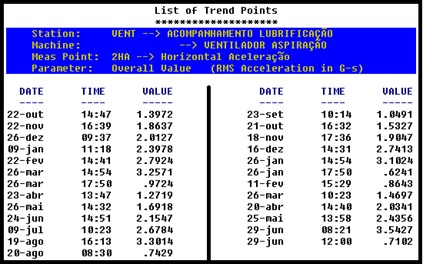

A figura 8 mostra a tendência dos níveis de aceleração ao longo do tempo, com o indicativo das intervenções realizadas, bem como a normalização desses após as execuções.

Figura 8 – Tendência - rolamento dianteiro

Fonte: gráfico gerado pelo programa utilizado na indústria “X”

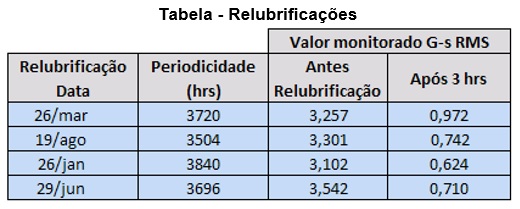

As relubrificações do rolamento seguiram-se como mostra a figura 9.

Figura 9 - Relubrificações - rolamento dianteiro

Fonte: elaborada pelo autor

A figura 10 apresenta os valores numéricos encontrados na figura 8.

Figura 10 – Pontos de tendência - rolamento dianteiro

Fonte: imagem gerada pelo programa utilizado na indústria “X”

A figura 11 apresenta as notas criadas durante o acompanhamento.

Figura 11 – Notas de observação rolamento dianteiro

Fonte: ferramenta disponível no programa utilizado na indústria “X”

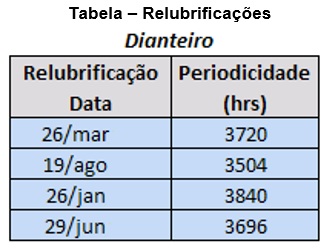

Os dados obtidos das análises de vibrações proporcionaram uma periodicidade nas relubrificações, os quais estão representados na figura 12.

Figura 12 – Período de relubrificações

Fonte: elaborada pelo autor

Adotou-se como valor final de relubrificação a menor periodicidade encontrada, ou seja, 3504 horas sendo aplicada 45 gramas (g) da graxa recomendada, considerando que montar um plano de lubrificação baseado em períodos diferentes para cada ponto em um mesmo motor levaria a falhas de execução.

4.2 Comparativo de resultados entre a técnica preditiva e os manuais do fabricante

Baseando-se nas recomendações do fabricante, que estipula a abertura e limpeza dos resíduos de graxa gerados a cada 12 relubrificações, essa tarefa de forma programada, seria realizada em um prazo de aproximadamente sete anos e meio, em quanto que, fundamentando-se nos dados obtidos através da análise vibracional e com aplicação de um lubrificante recomendado na relubrificações, as quais foram diagnosticadas para serem realizadas a cada 3504 hrs, intervalo encontrado, muito abaixo das 5400 hrs inicialmente determinadas via cálculos e manuais do fabricante. Tomando como base a referência de abertura do motor para limpeza a cada 12 relubrificações essa tarefa seria realizada em aproximadamente cinco anos contra os sete anos e meio estipulados levando-se em conta o valor de 5400 hrs.

A diferença encontrada pode ser atribuída a fatores mecânicos específicos do equipamento, ou em usos com condições mais severas, que por vezes não são considerados na formulação dos cálculos previstos nos manuais do fabricante.

Em casos onde não se aplica o método de análise de vibrações mecânicas e as recomendações do fabricante ou valores de relubrificação calculados são simplesmente empregados, verifica-se um elevado risco da falha dos rolamentos por degradação do lubrificante com posterior queima do motor elétrico, isso para um motor do porte em estudo, gera um custo de reparo significativo, com prazo mínimo de cinco dias, sem considerar os custos relativos a parada de linha de produção, no caso da indústria X, levando-se em conta apenas os custos fixos esse valor é de aproximadamente U$ 17.000,00/hora.

De um modo geral os resultados alcançados foram satisfatórios, o método de análise de vibrações mecânicas se mostrou eficiente no acompanhamento e controle físico das possíveis variáveis do equipamento e seus componentes, garantindo a máxima vida útil de maneira a trabalharem com confiabilidade e disponibilidade, os valores finais de periodicidade de relubrificação encontrados para o motor foram aplicados nos planos preventivos de lubrificação e manutenção.

A metodologia utilizada no estudo foi empregada como base para revisão dos planos preventivos dos demais motores elétricos existentes e já apresenta resultados, não se encontra nos registros de manutenção para o ano seguinte, intervenções com solicitação para troca de rolamentos dos motores, em comparação ao mesmo período do ano anterior, esse registro foi de quatro solicitações.

A transferência de tecnologia teve um papel importante tanto na qualificação da equipe, motivação dos colaboradores como na interiorização dos serviços técnicos requeridos no processo de análise para a manutenção.

Conselho Nacional de Desenvolvimento Científico e Tecnológico (CNPq).

ALMEIDA, Fabiano R. do V.; ALMEIDA, Márcio T. de & GÓZ, Ricardo D. S. (2003) Análise de Vibrações I – Medidas e diagnósticos. Itajubá: Fupai.

BATISTA, Joel A., & LIMA, Carlos R. C. Utilização da análise Bayesiana como ferramenta de apoio na Manutenção Centrada em Confiabilidade. Revista Espacios. v.34, 2013, n.10, p.5.

Obtido em: http://www.revistaespacios.com/a13v34n10/13341005.html

BONANI, F. S. (2008). Gerenciamento da Manutenção Industrial. Itajubá: Fupai.

CENTRO TÉCNICO PROFISSIONALIZANTE. (2005). Lubrificação Industrial. Curitiba: Ed. da Globaltech.

FILHO, J. M. (2001) Instalações elétricas industriais. 6. ed. Rio de Janeiro: Ltc.

FREEMAN, C, HAGEDOORN, J. (1994). Catching up or falling behind: patterns in international interfirm technology partnering. World Development, v.22, n.5, p.771-780.

GEUNA, A.; MUSCIO, A. (2009). The governance of university knowledge transfer: A critical review of the literature. Minerva, v. 47, n. 1, p. 93–114.

GEUNA, A.; NESTA, L. J. J. (2006). University patenting and its effects on academic research: The emerging European evidence. Research Policy, v. 35, n. 6, p. 790–807.

HUNG S. W.; TANG R. H. (2008). Factors affecting the choice of technology acquisition mode: An empirical analysis of the electronic firms of Japan, Korea and Taiwan. Technovation, 28 551–563.

JUNIOR, A. A. (2004). Manutenção Preditiva Usando Análise de Vibrações. 1. ed. Barueri: Manole Ltda.

KARDEC, Alan; NACIF, Júlio. (2001). Manutenção: Função Estratégica. 2. ed. Rio de Janeiro: Qualitymark.

LIMA, I. A. (2004). Estrutura de referência para a transferência de tecnologia no âmbito da cooperação universidade-empresa: estudo de caso no CEFET-PR. 2004. 197 p. Tese — PPGEP, UFSC, SC.

MOLYKOTE. (1995). Manual para seleção de lubrificantes. Barueri: Ed. da Lumobras.

MOURA, C. R. O. (2007). Metodologia de Avaliação Integrada do Sistema de Gestão de Manutenção Baseado na NBR ISO 9001: 2000 e PNQ 2005. Centro de Tecnologia, Universidade Federal da Paraíba, João Pessoa.

PEREIRA, Rafael Q., GUIMARÃES FILHO, Leopoldo P., BRISTOT, Vilmar M., & BRISTOT, Vilson M. Implantação da manutenção produtiva total em uma indústria química do Sul de Santa Catarina. Revista Espacios. v.37, 2016, n.10, p.6.

Obtido em: http://www.revistaespacios.com/a16v37n10/16371006.html

PINTO, A. K.; XAVIER, J. N. (1999). Manutenção: função estratégica. Rio de Janeiro: Qualitymark.

ROMAN, D. D. & PUETT JUNIOR, J. E. (1983). International Business and Technological Innovation. 1. ed. New York: Elsevier Science Publishing Co.

SILVA, H. P. (2004). Diagnóstico de Problemas em Máquinas Elétricas Girantes. 1.ed. Jaraguá do Sul.

SILVA, Fernanda G., & DE OLIVEIRA ANDRADE, Jairo J. Análise de falhas de equipamentos da indústria metal-mecânica como subsídio para estabelecimento de atividades de manutenção. Revista Espacios. v.37, 2016, n. 12, p.17.

Obtido em: http://www.revistaespacios.com/a16v37n12/16371217.html

SKF DO BRASIL. (2003). Lubrificação Industrial SKF. Cajamar: Ed da Skf.

STAHNKE, Maurício Á., DE LIMA NUNES, Fabiano., & VIERO, Carlos F. Análise do uso da manutenção preventiva em ambientes educacionais: um estudo de caso. Revista Espacios. V.36, 2015, n.18, p.14.

Obtido em: http://www.revistaespacios.com/a15v36n18/15361814.html

SZULANSKI, G. (2000). The process of knowledge transfer: A diachronic analysis of stickiness: Organizational Behavior and Human Decision Process, 82 p. 9–27.

TEXACO BRASIL LTDA. (2004). Fundamento de Lubrificação. Osasco: Ed. da Texaco. 2004.

ULIANA, Jorge E. Apostila Comando e motores elétricos. Obtido em:

http://apostilas.netsaber.com.br/apostilas/1077.pdf Acesso em: 15 abr. 2016.

VIANA, H. R. G. (2002). PCM-Planejamento e Controle da Manutenção. Qualitymark Editora Ltda.

WEG MOTORES ELÉTRICOS. Manual de Motores Elétricos WEG, Jaraguá do Sul: Weg.

Obtido em: http://www.weg.net/ Acesso em: 15 abr. 2016.

ZAMMAR, Gilberto., KEMPA JUNIOR, Emilio., KOVALESKI, João L., ZAMMAR, Leonardo, YOSHINO, Rui T., & KOVALESKI, Fanny. Aplicação da transferência de tecnologia em práticas preditivas para análise do comportamento de equipamentos mecânicos: O caso de um redutor planetário. Revista Espacios. v.36, 2015, n.10, p.13. Obtido em: http://www.revistaespacios.com/a15v36n10/15361014.html

1. Professor do Departamento de Mecânica da UTFPR/PG, Aluno de Doutorado do PPGEP. zammar@utfpr.edu.br

2. Tecnólogo formado na UTFPR/PG. estevam001@terra.com.br

3. Aluna do curso de especialização em Administração na UNICESUMAR/PG. adrizammar@gmail.com

4. Engenheira de Produção formada na UTFPR/PG. fannyk92@hotmail.com

5. Professor Titular do Departamento de Engenharia de Produção da UTFPR/PG, Professor nos cursos de Mestrado e Doutorado em Engenharia de Produção – PPGEP. kovaleski@utfpr.edu.br