Vol. 38 (Nº 29) Año 2017. Pág. 28

Augusto José da Silva RODRIGUES 1; Maicon Herverton Lino Ferreira da SILVA 2; Robson Fernandes BARBOSA 3; Mônica Ferreira de Brito ROCHA 4; Alandson de Lacerda TAVARES 5

Recibido:16/01/2017 • Aprobado: 18/02/2017

RESUMO: Nas indústrias de refino de petróleo ocorrem constantemente diversos acidentes catastróficos, decorrentes de processamentos com substâncias altamente tóxicas. A explosão, por exemplo, é o tipo de acidente ampliado que mais causa óbitos imediatos. Nesse aspecto, o objetivo desse trabalho foi, a partir de simulações com o software ALOHA, identificar e quantificar os possíveis alcances de efeitos físicos e danos de explosões, decorrentes da operação de processo de refino de petróleo, da Refinaria Abreu e Lima. Foi caracterizado trechos da refinaria que apresentam ameaças moderadas, com efeitos que possuem a capacidade de gerar rupturas nos tímpanos das pessoas e hemorragias pulmonares. |

ABSTRACT: In the petroleum refining industries, there are several catastrophic accidents resulting from processing with highly toxic substances. The explosion, for example, is the type of increased accident that most causes immediate deaths. In this aspect, the objective of this work was, based on simulations with the ALOHA software, to identify and quantify the possible effects of physical effects and explosion damages, resulting from the refining of the Abreu e Lima Refinery. It was characterized portions of the refinery that present moderate threats, with effects that have the capacity to generate ruptures in people's eardrums and pulmonary hemorrhages. |

A demanda por combustíveis aumenta cada vez mais, por isso a capacidade e a quantidade de refino nas refinarias de petróleo crescem constantemente (DUARTE e DROGUETT, 2012). Devido a esse aumento, nos últimos anos, segundo Freitas e Porto (2006), nas indústrias próximas de áreas povoadas vêm acontecendo muitos acidentes ampliados, entre eles destacam-se as explosões.

Esses acidentes químicos ampliados possuem definições distintas em diversos países, mas que convergem para o mesmo assunto. Na Alemanha, por exemplo, são definidos como acidentes de perturbação, que envolvem substâncias e produtos químicos (DE FREITAS et. al., 1995).

Por isso, para Gonçalves Filho et. al., (2013),trabalhar em uma petroquímica é estar exposto aos riscos que os compostos do processamento podem gerar, como uma explosão, que traz consequências negativas para populações vizinhas e para o meio ambiente. As explosões são os eventos com os maiores números de óbitos imediatos, tornando-se um dos acidentes mais perigosos, quando comparados com emissões acidentais ou com os incêndios (DE FREITAS et. al., 1995).

Um dos principais acidentes químicos ampliados do Brasil, ocorreu na Vila Socó, onde a explosão de um gasoduto da Petrobrás causou a morte de aproximadamente 500 pessoas (DEMAROJOVIC, 2000). Já em 26 de abril de 1986 ocorreu o acidente de Chernobyl, na Ucrânia, considerando o maior acidente nuclear, ocasionado pela explosão de um reator. O resultado desse fenômeno foram mortes e mais de cinco milhões de pessoas infectadas pela radiação (XAVIER et. al., 2007).

Vale salientar que, segundo Tavares (2005), os objetivos de uma refinaria, ao ser planejada e construída, são dois: produção de combustíveis e matérias-primas petroquímicas, e a produção de lubrificantes básicos e parafinas. Em uma petroquímica, a fissura ou ruptura nas linhas, válvulas ou conexões, podem causar efeitos tanto na segurança pessoal quanto no meio-ambiente (DUARTE e DROGUETT, 2012).

É importante lembrar que durante o processo de licenciamento ambiental, de qualquer tipo de obra que venha a obstruir o meio ambiente causando impactos pelo empreendimento, como por exemplo, incêndios e explosões, as condições ambientais estabelecidas precisam causar o menor impacto possível ao meio ambiente (BARBOSA et al., 2016).

Nesse aspecto, o presente trabalho possui o objetivo de demonstrar a utilização do software ALOHA para identificar e quantificar os possíveis alcances de efeitos físicos e danos de explosões, decorrentes da operação de um processo de Refino de Petróleo da unidade de Hidrotratamento de Diesel, da Refinaria Abreu e Lima.

Os objetivos específicos do trabalho são:

Este capítulo apresenta todos os fundamentos teóricos da pesquisa, ponderando sobre o refino de petróleo, explosão: um cenário possível e análise quantitativa de riscos.

O processo de refino de petróleo é contínuo, por isso é necessário que os trabalhadores se adaptem a situação, já que a produção não pode ser interrompida, a não ser em casos de manutenção (FARTES, 2002).

Assim, de acordo com Gurgel et al. (2009), a atividade do refino de petróleo causa diversos danos ao ambiente e a saúde humana, principalmente aos trabalhadores. Os acidentes, “em sua maioria, são de engenharia e de manutenção, acidentes típicos e acidentes químicos ampliados.” (DA SILVA et. al., 2013, p. 326).

De acordo com a Petrobrás (2015), a produção de derivados a partir do petróleo, envolve basicamente 3 (três) processos principais:

Destilação: é o processo de separação dos derivados, onde é possível aquecer o petróleo até evaporar. Em seguida, esse vapor volta ao estado líquido conforme resfria em diferentes níveis dentro da torre de destilação. Em cada nível há um recipiente que coleta um determinado subproduto do petróleo;

Conversão: é a etapa que dá origem a derivados mais nobres, através do processo que transforma as partes mais pesadas e de menor valor do petróleo em moléculas menores. Dessa forma é possível aumentar o aproveitamento do petróleo;

Tratamentos: são os processos voltados para adequar os derivados à qualidade exigida pelo mercado. Em um desses processos, por exemplo, é feita a remoção do enxofre.

As variações em processos de refino do petróleo em uma refinaria conforme a sua localização, são: demanda do mercado, consumidores, vias de distribuição, características do petróleo, custo de implantação do processo, entre outros (UGAYA e HENSCHEL, 2004).

Nessa perspectiva, é comum a procura por alternativas renováveis aos derivados petroquímicos e tem sido uma tendência do setor químico nas últimas décadas (BENEVENUTI e PEREIRA JR, 2016).

Os principais efeitos dos acidentes envolvendo substâncias tóxicas e inflamáveis incluem, entre outros: formação de nuvem tóxica, jato de fogo (jet fire) incêndio em nuvem (flash fire) e explosões de produtos inflamáveis (FLEMING e GARCIA, 2012).

Dessa forma, diversos fatores podem coexistir para que ocorra uma explosão em uma indústria de petróleo e gás, como a armazenagem inadequada de material, a inexistência de para-raios, manutenções inadequadas, falta de ordem e limpeza (JUNIOR e GUTRIM, 2013).

Por conseguinte, Zimmermann (2009) acrescenta que uma explosão ocorre quando é liberado energia em um volume reduzido e em um tempo curto, resultando no aumento de pressão na região de ocorrência, que tem como consequência a geração de uma onda de choque.

É possível observar na Tabela 1, os efeitos que a sobrepressão, gerada com o efeito da explosão, pode causar nas pessoas ou ativos.

Tabela 1. Indicativos dos níveis de danos que podem ser encontrados a partir de explosões

SOBREPRESSÃO (psi) |

POSSÍVEIS EFEITOS |

DANOS AS ESTRUTURAS E A EQUIPAMENTOS |

|

0,3 |

Distância segura; 95% de probabilidade da não ocorrência de danos sérios |

1 |

Danos a estruturas de aço e painéis. Equivale a menos de 1% de danos estruturais |

2 |

Limite inferior de danos estruturais sérios; Dano parcial em paredes de casas. |

7 |

99% de danos estruturais |

DANOS AS PESSOAS |

|

2,4 |

1 % de ruptura de tímpano |

12,2 |

90% de ruptura de tímpano |

15,5 |

1% de fatalidade por hemorragia pulmonar |

29 |

99% de fatalidade por hemorragia pulmonar |

Fonte: Adaptado de VERITAS (2006)

Explosões, seguidas ou não de incêndios, geram mortes ou lesões graves devido à variação da taxa de sobrepressão, ocasionando desastres decorrentes da emissão de projéteis, por exemplo (DE OLIVEIRA Jr., 2008).

PMBOK (2014) define a análise quantitativa de riscos (AQR) como sendo a avaliação numérica dos efeitos dos riscos mensurados, nos objetivos gerais de um projeto.

Através de uma AQR, Brandão e Saraiva (2007), fazem a seguinte abordagem:

[...] é possível determinar o valor de eventuais garantias oferecidas, o seu impacto na redução de risco do projeto, e ainda o valor esperado dos desembolsos futuros do governo em função das garantias dadas. Com isso podemos modelar uma forma de licitação que incorpore o valor das garantias oferecidas na decisão de outorga, que visa maximizar o retorno para sociedade (BRANDÃO; SARAIVA, 2007, p. 4) [...].

De acordo com Matias Jr., (2006), com a análise quantitativa de riscos é possível mensurar numericamente os efeitos dos riscos sobre os objetivos de qualquer projeto, tornando-se assim, uma abordagem quantitativa para se tomar decisões baseadas em incertezas. Vale salientar que, a AQR não reduz ou elimina os riscos de um projeto, mas traz dados que possam ser utilizados para melhores decisões estratégicas e financeiras de uma empresa, por exemplo (NEPOMUCENO FILHO e SUSLICK, 2000).

Por isso, a importância de mensurar os riscos se justifica pelo fato de que, segundo Royer (2000), não é possível ter dinheiro, tempo ou recursos para tratar todos os riscos envolvidos em um projeto, sendo, portanto, necessário verificar as prioridades dos riscos, de acordo com as classificações quantificadas.

O autor Pedroso (2007) aborda que as saídas quantificadas dos riscos em função dos seus possíveis impactos podem ser aceitáveis ou não, dependendo da tolerância existente entre os stakeholders.

Obteve-se como fonte principal dos dados o referencial técnico conceitual relacionado aos Estudos de Impacto Ambiental – EIA e Relatório de Impactos de Meio Ambiente – RIMA, da Refinaria Abreu e Lima, fornecido pela Petrobras em 22 de março de 2006, disponível para acesso público na Agência Estadual de Meio Ambiente e Recursos Hídricos – CPRH. Porém, por questões de confidencialidade, os dados de processos utilizados são fictícios.

Foram estimados os níveis de riscos provenientes apenas na unidade de Hidrotratamento de Diesel, considerada a unidade mais crítica devido às condições severas de temperatura, pressão e vazão, que tem o potencial de provocar maiores danos as pessoas e ao meio ambiente.

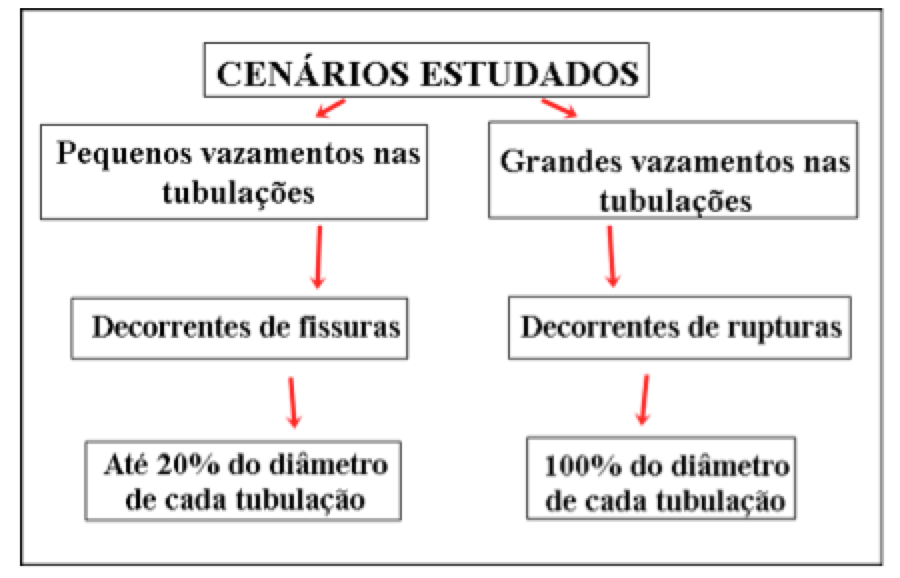

Os cenários analisados foram pequeno vazamento e grande vazamento. Os critérios adotados para o pequeno e grande vazamento foram os estabelecidos pelo Banco Mundial. O pequeno vazamento e grande vazamento correspondem a 20% e 100% do diâmetro da tubulação, respectivamente, conforme a ilustração da Figura 1.

Figura 1. Critérios adotados na análise dos riscos

Vale salientar que, nesse trabalho foram feitas simulações com dois trechos da unidade hidrotratamento de diesel (HDT-D), sendo nomeados como Trecho A e Trecho B. Ambos foram escolhidos por apresentarem altas temperaturas e pressões em comparações aos outros trechos.

Para simular os alcances provocados pelos efeitos físicos, foi utilizado o programa computacional ALOHA, desenvolvido pela Environmental Protection Agency – EPA. O software é recomendado para a caracterização dos possíveis efeitos em uma refinaria de petróleo.

3.2.1 Valores de referências

Este tópico apresenta os insumos utilizados para as simulações, sendo eles: limites dos efeitos físicos, materiais de referências e suas características, tempo de vazamento e o comprimento das linhas.

Os limites adotados foram estabelecidos pela Norma Técnica da CETESB P4.261 (2003) e pelo TNO Purple Book (2005):

Dentre as hipóteses apresentadas para a quantificação do impacto das explosões, às substâncias contempladas foram misturas de gases inflamáveis, sendo necessário selecionar uma substância de referência. Para substâncias gasosas, o material de referência selecionado foi o propano, para substâncias bifásicas, o material foi n-hexano e para os líquidos, o material de referência foi o n-decano.

O tempo de vazamento compreende o tempo para que seja detectada uma falha no sistema e o tempo para acionamento de fechamento das válvulas. É de extrema importância na simulação do vazamento, uma vez que irá definir a massa vazada e todos os desdobramentos possíveis.

TNO Purple Book (2005) estabelece valores padrões como diretrizes para o tempo de detecção do vazamento mais o tempo de operação do sistema de bloqueio, o que determina o tempo total de vazamento. Foi considerado apenas um sistema de bloqueio manual, no qual a detecção resulta em um sinal numa sala de controle, onde um operador valida o sinal, vai para o local das válvulas de bloqueio e realiza o trancamento delas manualmente. O tempo de vazamento é de aproximadamente trinta minutos.

Foi considerado para todas as tubulações o valor hipotético de 2000 vezes o tamanho do diâmetro da tubulação, devido à falta de dados para tal.

A RNEST, localizada no município de Ipojuca, no estado de Pernambuco, no Complexo Portuário de Suape, possui um processo de refino orientado para a produção do óleo diesel, suprindo, assim, as demandas da região nordeste e de parte do mercado brasileiro (SALVIANO e SOUZA NETO, 2016). Observa-se na Figura 2 a localização da RNEST.

Figura 2. Localização da Refinaria Abreu e Lima (RNEST)

Fonte: Google Maps (2016).

De acordo com a Petrobrás (2015), com os dois conjuntos de refino operando, a Refinaria Abreu e Lima conta com as seguintes unidades:

duas unidades de destilação atmosférica (UDA);

duas unidades de coqueamento retardado (UCR);

duas unidades hidrotratamento de diesel (HDT-D);

duas unidades hidrotratamento de nafta (HDT-N);

duas unidades de geração de hidrogênio (UGH);

duas unidades de abatimento de emissões (SNOX).

A RNEST é um projeto da Petrobrás em parceria com a PDVSA (Petróleos de Venezuela S.A.) e possui uma capacidade de processar 230 mil barris de petróleo pesado por dia, representando 11,5% do refino nacional (MOUTINHO et. al., 2011).

Àquela época, segundo Furtado (1996), a Petrobrás era uma das melhores empresas com capacidade de inovações incrementais, e hoje, depois de mais de 20 anos, é possível perceber, através da sua capacidade de produção, que a empresa conseguiu alcançar elevados números de produção através das refinarias, como a RNEST.

De acordo com Simão (2004), uma refinaria geralmente processa vários tipos de petróleo, compostos por seus variados derivados, como o gás liquefeito de petróleo (GLP), a nafta, o querosene e o óleo diesel.

O “diesel é um combustível derivado do petróleo constituído basicamente por hidrocarbonetos (átomos de carbono, hidrogênio e, com baixas concentrações, por enxofre, nitrogênio e oxigênio)” (LINS e BERTOLLI, 2008, p.16).

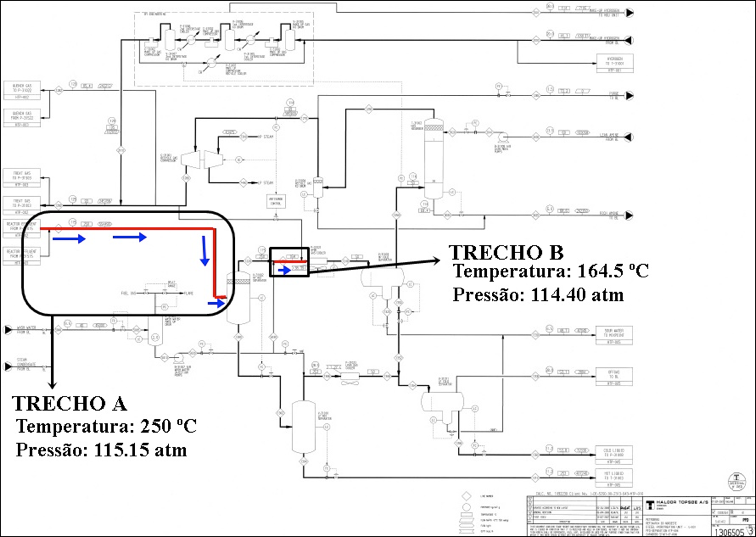

Neste trabalho foram utilizados para as simulações dois trechos da unidade hidrotratamento de diesel (HDT-D). É possível observar na Figura 3 o Trecho A e o Trecho B, utilizados para as simulações das explosões com o software ALOHA.

Figura 3. Diagrama da Unidade de Hidrotratamento de Diesel: TRECHO A e TRECHO B

Fonte: Adaptado de EIA/RIMA (2006).

Na Figura 3, em vermelho, está representado o Trecho de estudo A e B, localizados na UHT – Diesel. As setas azuis indicam o fluxo pelo qual percorrem os fluidos. O Trecho A apresenta uma temperatura de 250ºC, uma pressão de 115.15atm. O Trecho B apresenta uma temperatura de 164.5ºC e uma pressão de 114.40atm. Ambos, possuem o gás hidrogênio e o diesel como principais componentes que fluem em suas tubulações.

Foram selecionados quatro cenários para as simulações com possíveis explosões, sendo dois cenários para a possibilidade de ocorrer fissuras e dois cenários para a possibilidade de rupturas. No entanto, viu-se que tanto o cenário de fissuras, quanto o de rupturas, apresentaram nos seus resultados os mesmos alcances e possíveis impactos.

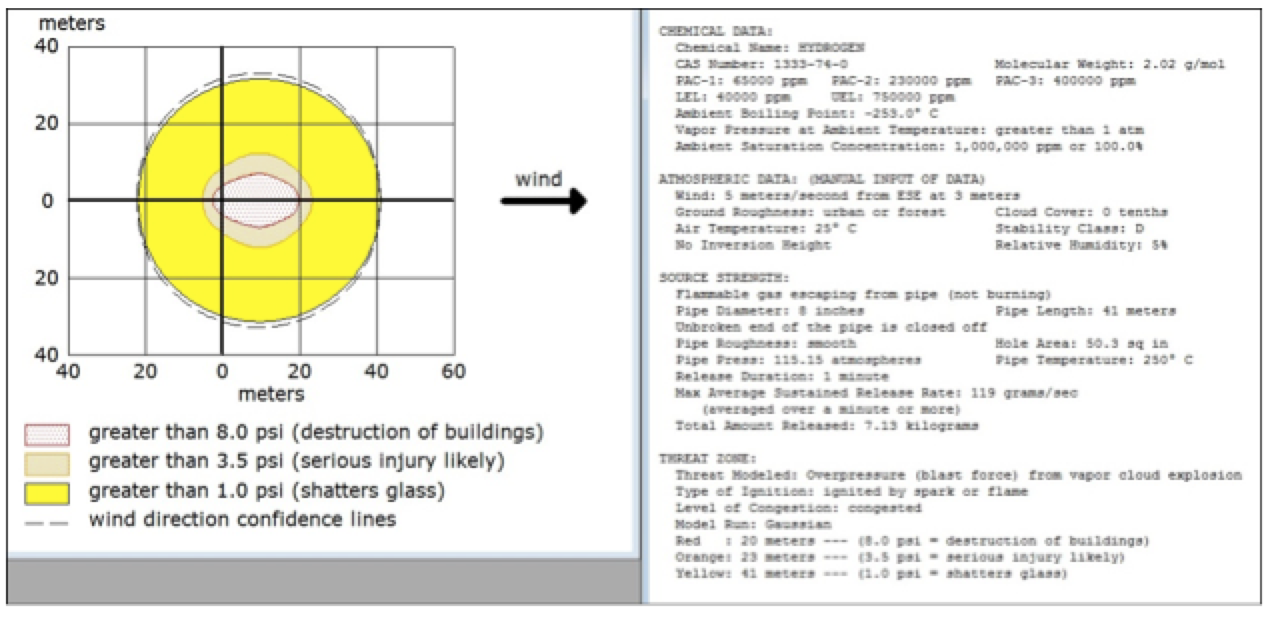

Figura 4. Simulação de possíveis explosões com o software ALOHA: TRECHO A

A Figura 4 mostra os resultados que foram obtidos na simulação, a partir das restrições inseridas no software para o Trecho A. Percebeu-se que o trecho se apresenta como uma ameaça moderada, onde existem três zonas de alcance, sendo elas:

A simulação mostrou que a situação em que se encontra diariamente a tubulação do Trecho A, pode gerar explosões que cheguem a até 41 metros na zona amarela e 23 metros na zona laranja e 20 metros na zona vermelha.

Altas sobrepressões podem causar impactos ao meio ambiente, as pessoas e as construções. É importante lembrar, baseado na Tabela 1, o Trecho A poderia causar danos a estruturas de aço e painéis, o equivalente a menos de 1% de danos estruturais e pequenas rupturas nos tímpanos das pessoas. Por isso, é primordial que as distâncias dos impactos sejam reconhecidas para que a empresa possa tomar medidas preventivas.

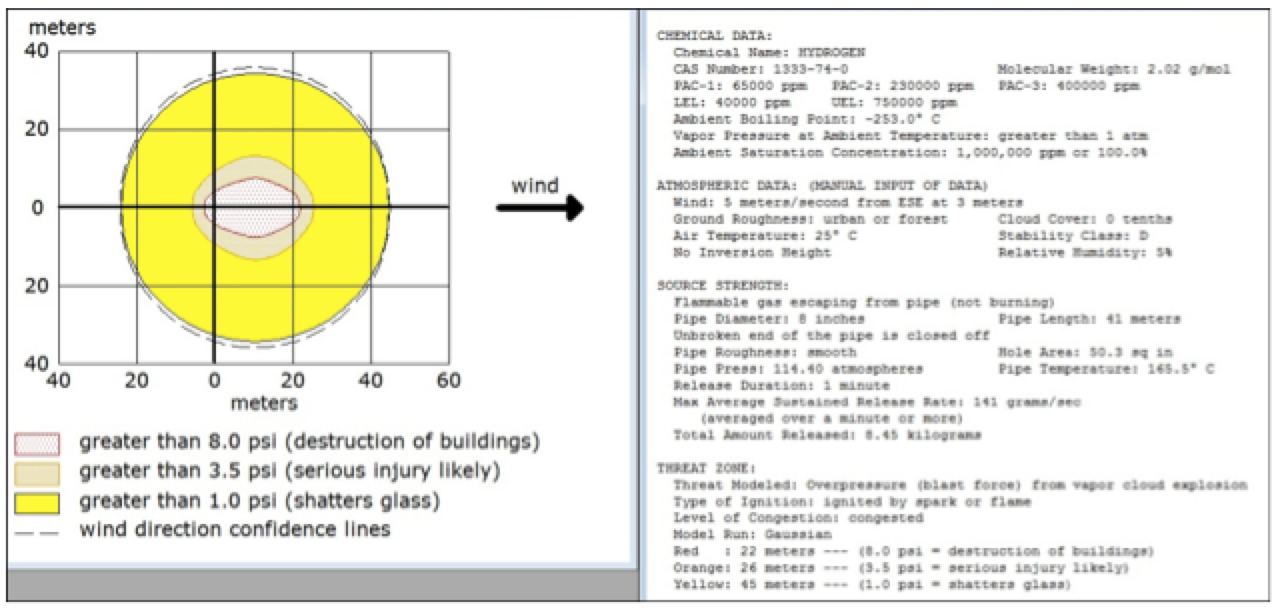

Figura 5. Simulação de possíveis explosões com o software ALOHA: TRECHO B

É possível observar na Figura 5 os resultados que foram obtidos na simulação, a partir das restrições inseridas no software para o Trecho B. Percebeu-se que o trecho se apresenta como uma ameaça moderada, assim como o Trecho A, permanecendo limitado entre as zonas vermelha (maior que 8.0 psi), laranja (entre 3.5 psi e 8.0 psi) e amarela (entre 1.0 psi e 3.5 psi).

A simulação para o Trecho B mostrou que a situação em que se encontra diariamente a tubulação pode gerar explosões que cheguem a até 45 metros na zona amarela, 26 metros na zona laranja e 22 metros na zoa vermelha.

O Trecho B apresentou distâncias mais severas, mesmo possuindo temperatura e pressão menores. A explicação para tal fenômeno se fundamente no comprimento da tubulação do respectivo trecho, que é menor em relação ao Trecho A.

Baseado na Tabela 1, o Trecho B além de causar danos a estruturas de aço e painéis e rupturas nos tímpanos das pessoas, poderia causar fatalidade por hemorragia pulmonar, destruir completamente as estruturas ao redor e gerar grandes impactos ambientais.

Dessa forma, o Trecho B torna-se o alvo principal para medidas mitigadoras, já que o software ALOHA não mostra como evitar totalmente os danos, mas dá a possibilidade de diagnosticar as prioridades, verificando assim quais os investimentos mais necessários dentro da empresa. Isso não significa que os outros trechos deixam de ser perigosos, mas para as empresas é fundamental que exista priorização no momento em que se faz investimentos.

Vale salientar que, todas as possíveis explosões podem ter como ignição do efeito uma faísca ou uma chama.

Recomenda-se que as petroquímicas utilizem o software ALOHA para realizar simulações com múltiplas restrições, com o intuito de identificar em quais partes da empresa podem ocorrer explosões, seus possíveis alcances e os impactos que podem causar. Além disso, prevenindo acidentes, as empresas podem reduzir o índice de indenizações por acidentes de trabalho, reduzindo custos e prevenindo afastamento de funcionários.

É primordial que as empresas forneçam aos funcionários os Equipamentos de Proteção Coletiva (EPC’s) e os Equipamentos de Proteção Individual (EPI’s), para que o impacto gerado as pessoas em caso de explosões, possam ser reduzidos. Vale salientar que, é importante para qualquer indústria realizar pelo menos uma Análise Preliminar de Riscos (APR) ao ano, no intuito de que identifique os riscos ambientais e capacite, através de orientações, a equipe de funcionários, visando a segurança e a Qualidade de Vida no Trabalho (QVT).

Por fim, aconselha-se que não só a RNEST, mas que todas as empresas façam manutenções preventivas nos seus equipamentos, impedindo e/ou reduzindo falhas nas atividades dos mesmos. A confiabilidade da operação de um equipamento pode aumentar a partir das suas manutenções, podendo manter-se em boas condições por um longo período.

Com as simulações do software ALOHA, foi possível identificar e quantificar os possíveis alcances de efeitos físicos e danos de explosões em três trechos da unidade de hidrotratamento de diesel, da Refinaria Abreu e Lima. A utilização de softwares na identificação de riscos em um processo de refino, além de facilitar o gerenciamento dos processos, possibilita um maior controle nos departamentos que requerem mais atenção no que compete a segurança.

Viu-se que o Trecho A e o Trecho B apresentam ameaças moderadas, podendo causar altas sobrepressões e impactos ao meio ambiente, as pessoas e as construções. Caso ocorram explosões nas tubulações, os danos podem gerar efeitos negativos as estruturas de aço e painéis, danos estruturais, rupturas nos tímpanos das pessoas e diversos outros acidentes fatais, decorridos de, por exemplo, hemorragia pulmonar.

Quanto às medidas mitigadoras, foi recomendado o uso, por parte das indústrias petroquímicas, do software ALOHA, para gerir e diagnosticar as prioridades dos riscos no ambiente de trabalho. Vale salientar que, muitas indústrias não possuem condições de realizem investimentos preventivos em todos os ambientes de riscos, por esse motivo a simulação torna-se importante, à medida que, mostra quantitativamente os riscos de nível baixo, médio e alto (aqueles que precisam de maior atenção).

Além disso, as indústrias possuem os dados reais de largura das tubulações, extensões das linhas, pressões dos materiais e outros dados que podem trazer uma maior segurança as simulações e traduzir em uma real economia e em segurança para os trabalhadores e vizinhança, que venha a se estabelece às margens das refinarias.

Por fim, foi recomendado que não só a Refinaria Abreu e Lima, mas que todas as empresas façam manutenções preventivas nos seus equipamentos, forneçam equipamentos de proteção individual e coletiva para os trabalhadores e realizem pelo menos uma análise preliminar de risco por ano.

Conclui-se que o trabalho atingiu seus objetivos, pois foi demonstrado a utilização do software ALOHA para simulações com explosões, realizou-se a caracterização da Refinaria Abreu e Lima, foram feitas propostas de medidas preventivas mitigadoras e todos os procedimentos com o programa foram realizados utilizando dados fictícios, preservando assim o sigilo da empresa (RNEST).

Barbosa, L. A., Dreger, A. A., Schneider, E.L., Morisso, F. D. P., Santana, R. M. C. (2016). Gerenciamento de resíduos em uma planta petroquímica, produtora de termoplásticos. Revista Espacios. 37 (35).

Benevenuti, C. S. J., Pereira Jr, N. (2016). Prospecção tecnológica da produção de ácido lático no contexto de biorrefinaria: Tendências e oportunidades. Revista Espacios. 37 (23).

Brandão, L. E., & Saraiva, E. C. (2007). Risco privado em infra-estrutura pública: uma análise quantitativa de risco como ferramenta de modelagem de contratos. Revista de Administração Pública, 41(6), 1035-1057.

CETESB, N. T. (2003). P4–261: Manual de orientação para a elaboração de estudos de análise de riscos. São Paulo.

Da Silva, J. M., da Silva Augusto, L. G., & Gurgel, I. D. (2013). Saúde do trabalhador nos estudos de impactos de refinarias de petróleo. Cad Saude Colet. 21(3):325-31.

De Freitas, C. M., & Porto, M. F. (2006). Saúde, ambiente e sustentabilidade. SciELO-Editora FIOCRUZ.

De Freitas, C. M., Porte, M. F. D. S., & Gomez, C. M. (1995). Acidentes químicos ampliados: um desafio para a saúde pública. Revista de Saúde Pública, 29(6), 503-514.

De Oliveira Junior, M. A. R. (2008). Geoprocessamento como ferramenta de análise integrada de riscos de acidentes industriais. (Doctoral dissertation, Universidade de São Paulo). Disponível em: <http://www.teses.usp.br/teses/disponiveis/6/6134/tde-10102008-103054/pt-br.php>. Acesso em: 11 de nov. 2016.

Demajorovic, J. (2000). Sociedade de risco e responsabilidade socioambiental: perspectivas para a educação corporativa. (Doctoral dissertation, Universidade de São Paulo).

Gurgel, A. M., Medeiros, A. C. L. V., Alves, P. C., da Silva, J. M., Gurgel, I. G. D., & da Silva Augusto, L. G. (2009). Framework dos cenários de risco no contexto da implantação de uma refinaria de petróleo em Pernambuco. Ciência & Saúde Coletiva, 14(6), 2027-2038.

Duarte, H. D. O., & Droguett, E. A. L. (2012). Análise Quantitativa de Risco de uma unidade de recuperação de enxofre em uma refinaria de petróleo. Revista GEPROS, (2), 23.

EIA/RIMA. (2006). Estudo e Relatório de Impacto Ambiental do Empreendimento "REFINARIA DO NORDESTE - RNEST". vol. 08.

Fartes, V. L. B. (2002). Trabalhando e aprendendo: adquirindo qualificação em uma indústria de refino de petróleo. Educação e Sociedade, 23(78), 225-254.

Fleming, P. V., & GARCIA, C. D. B. (2012). Avaliação de riscos industriais e ambientais com a análise preliminar de perigos (APP) e lógica Fuzzy. UNIFACS. PRINCIPIA. Salvador-BA. Disponível em: <http://www.abepro.org.br/biblioteca/enegep1999_a0521.pdf>. Acesso em: 30 de set. 2016.

Freitas, C. M. de; Porto, M. F. (2006). Saúde, ambiente e sustentabilidade. SciELO-Editora FIOCRUZ.

Furtado, A. T. (1996). A trajetória tecnológica da Petrobrás na produção offshore. Revista Espacios. 17(3).

Gonçalves Filho, A. P., Andrade, J. C. S., & de Oliveira Marinho, M. M. (2013). Modelo para a gestão da cultura de segurança do trabalho em organizações industriais. Production [online], 23(1), 178-188. Disponível em: <http://dx.doi.org/10.1590/S0103-65132012005000044>. Acesso em: 30 de nov. 2016.

Junior, E. J. P. M.; Gutrim, S. S. (2013). Análise de risco aplicada à segurança do trabalho na indústria de petróleo e gás. In: XXXIII Encontro Nacional de Engenharia de Produção. Anais do XXXIII ENEGEP- Salvador. Disponível em: <http://www.abepro.org.br/biblioteca/enegep2013_TN_STP_180_028_22911.pdf>. Acesso em: 11 de nov. 2016.

Lins, C. M. D., & Bertolli, S. (2008). Evolução e influência do petróleo na economia brasileira. Intertem@ s ISSN 1677-1281, 9(9).

Matias Jr, R. (2006). Análise quantitativa de risco baseada no método de Monte Carlo: abordagem PMBOK. In I Congresso Brasileiro de Gerenciamento de Projetos–Florianópolis (Vol. 29). Disponível em: <https://www.researchgate.net/profile/Rivalino_Matias_Jr/publication/228773958_Anlise_Quantitativa_de_Risco_Baseada_no_Mtodo_de_Monte_Carlo_Abordagem_PMBOK/links/0fcfd50756856560fa000000.pdf>. Acesso em: 21 de nov. 2016.

Moutinho, L. M. G., Estadual, C., Campos, L. H. R., de Arruda Raposo, I. P., & de Souza Leão, É. L. (2011). Impactos dos grandes projetos federais na economia de Pernambuco e proposições de políticas. CONSOLIDAÇÃO DOS ESTUDOS: SÍNTESE DOS RESULTADOS, 163.

Nepomuceno Filho, F., & Suslick, S. B. (2000). Alocação de recursos financeiros em projetos de risco na exploração de petróleo. Revista de Administração de Empresas, 40(1), 76-87.

Pedroso, L. H. T. R. (2007). Uma sistemática para a identificação, análise qualitativa e análise quantitativa dos riscos em projetos (Doctoral dissertation, Universidade de São Paulo), 130.

Petrobras. (2015). Refino de Petróleo e Gás. Disponível em: <http://www.petrobras.com.br/pt/nossas-atividades/areas-de-atuacao/refino/>. Acesso em: 28 de set. 2016.

PMBOK, G. (2014). Um guia do conhecimento em gerenciamento de projetos (guia PMBOK). 5 ed. São Paulo: Saraiva.

Royer, P. S. (2000). Risk management: The undiscovered dimension of project management. Project Management Journal, 31(1), 6-13.

Salviano, F. K.; Souza Neto, A. M. de .(2016). Análise das divergências entre o projeto executivo e o realizado em campo de uma unidade de geração de energia de uma refinaria. In: Anais do XXXVI Encontro Nacional de Engenharia de Produção - João Pessoa - PB. Disponível em:<http://www.abepro.org.br/biblioteca/TN_STP_226_320_28794.pdf>. Acesso em: 23 de nov. 2016.

Simão, L. M. (2004). Otimização da Programação da Produção em Refinarias de Petróleo utilizando Algoritmos Genéticos e Co-evolução Cooperativa .(Dissertação de Mestrado – Departamento de Engenharia Elétrica, PUC-Rio).

Tavares, M. E. E. (2005). Análise do refino no Brasil: estado e perspectivas-uma análise “Cross-Section. (Doctoral dissertation- UNIVERSIDADE FEDERAL DO RIO DE JANEIRO).

TNO - The Netherlands Organization of Applied Scientific Research. (2005). Guidelines for Quantitative Risk Assesment - Guideline for Quantitative Risk Assesment "Purple Book". 3ª ed. The Hague.

Ugaya, C. M. L., & Henschel, J. (2004). Metodologia para identificação de aspectos ambientais significativos nos processos de refino de petróleo. XXIV Encontro Nacional de Engenharia de Produção, Florianópolis. Disponível em: <http://www.abepro.org.br/biblioteca/enegep2004_enegep1002_1457.pdf>. Acesso em: 29 de set. 2016.

Veritas, D. N. (2006). Módulo 5: Modelos de Avaliação de Conseqüência de Acidentes (vazamentos, incêndios, explosões, contaminação ambiental). Curso sobre estudo de análise de riscos e programa de gerenciamento de riscos. Disponível em: <http://srvrev1.mma.gov.br/estruturas/sqa_pnla/_arquivos/_7.pdf>. Acesso em: 29 de set. 2016.

Xavier, A. M., de Lima, A. G., Vigna, C. R. M., Verbi, F. M., Bortoleto, G. G., Goraieb, K., ... & Bueno, M. I. M. S. (2007). Marcos da história da radioatividade e tendências atuais. Química Nova, 30(1), 83-91. Disponível em: <http://dx.doi.org/10.1590/S0100-40422007000100019>. Acesso em: 30 de nov. 2016.

Zimmermann, A. T. (2009). Análise de Riscos de um Vazamento de Gás Natural em um Gasoduto. (Dissertação de Mestrado - Universidade Federal de Santa Catarina), Florianópolis-SC. Disponível em: <https://repositorio.ufsc.br/bitstream/handle/123456789/92259/262421.pdf>. Acesso em: 27 de set. 2016.

1. Graduando do curso de Engenharia de Produção – UFCG. Email: augustojsrodrigues@gmail.com

2. Bacharel em Sistemas de Informação - UFRPE (2011) e mestre em Informática Aplicada - UFRPE (2013). Atualmente é docente da Faculdade Escritor Osman da Costa Lins - FACOL

3. Graduado em Administração – UFCG (2004), mestre em Engenharia de Produção – UFPB (2009) e doutorando em Recursos Naturais - UFCG. Atualmente é docente da Universidade Federal de Campina Grande – UFCG.

4. Graduando do curso de Engenharia de Produção – UFCG.

5. Graduando do curso de Engenharia de Produção – UFCG.