Vol. 38 (Nº 27) Año 2017. Pág. 24

Caroline Tedesco SANTOS 1; Adalberto Santana FILHO 2; Rodrigo Randow de FREITAS 3

Recibido: 22/12/16 • Aprobado: 27/01/2017

RESUMO: O Brasil possui jazidas de minérios, principalmente de ferro, que produzem matéria-prima de elevada qualidade, bem aceita pelo mercado internacional. Conseguir um melhor aproveitamento de recursos, considerando a busca pela qualidade do produto com custos reduzidos são necessidades atreladas à sobrevivência de qualquer empresa. O trabalho tem por objetivo investigar soluções que possam auxiliar a melhoria da rotina do pelotamento de minério de ferro com a aplicação de ferramentas do Pensamento Enxuto. Para tanto, foi realizada uma pesquisa-ação por meio de observações das atividades operacionais para produção do conhecimento e da utilização das ferramentas do Pensamento Enxuto na intenção de modificar a realidade da área. Então, além de padronizar a rotina do operador, mudou-se o indicador controlado, substituindo 10-16 mm para o controle do retorno, com faixa de limitação ainda em estudo pela equipe de processo, visando redução do retrabalho, assim como outros desperdícios encontrados na rotina. Além disso, o estudo permitiu conhecer a pouca confiabilidade de uma amostra proveniente de uma amostragem manual. Palavras-chave: Pelotização. Melhoria Contínua. Pensamento Enxuto. |

ABSTRACT: Brazil has mineral resources, mainly iron ore, which produce raw material of high quality, well accepted by the international market. Getting a better use of resources, considering the pursuit of product quality with reduced costs are linked to the survival needs of any company. The work aims to investigate solutions that can help improve routine of a pelletizing plant with the application of Lean Thinking tools. Therefore, an action research was carried out through observations from operating activities for the production of knowledge and use of Lean Thinking tools in an attempt to change the reality of the area. So, in addition to standardizing the routine of operator, the controlled indicator was moved, replacing 10-16 mm for the control of return with limited range still under study by the process team, aimed at reducing rework, as well as other waste found in routine. Furthermore, the study allowed to know the unreliability of a sample from a manual sampling. |

Ao longo do tempo, a contínua exploração das minas de minério de ferro teve como consequência a redução de oferta de minério granulado de alto teor (elevada concentração de ferro e baixa sílica), minério este que é retirado diretamente da mina e vendido sem muito beneficiamento, ou seja, baixo custo agregado. Porém, também em consequência dessa contínua exploração, foram percebidos muitos finos residuais nas minas, ricos em ferro, os quais eram descartados(NUNES, 2004). Esses finos residuais poderiam ser aproveitados e aglomerados de modo a atender às necessidades dos altos-fornos, e assim surgiu a pelotização. O processo de aglomeração de finos, ou pelotização se tornou importante ao produzir pelotas de alta concentração de ferro, capazes de aumentar a produtividade dos altos-fornos em relação aos granulados e aproveitando minério de ferro anteriormente descartado (MONTEIRO, 2005). Milhões de toneladas de pelotas são produzidas anualmente, sendo que o Brasil contribui com aproximadamente 15% de toda a produção mundial (BORIM, 2000).

Uma usina de pelotização pode ser definida por três áreas, as quais compreendem os estágios do processo para a produção de pelotas, sendo que tais áreas são: a preparação da matéria prima, a formação das pelotas verdes e a queima das pelotas verdes (MEYER,1980). O processo começa por uma mistura úmida de finos de minério de ferro, que são moídos até a faixa aceitável de granulometria. Posteriormente são adicionadas quantidades pré-definidas de aglomerantes e energéticos para que ao passar pelo disco ou tambor de pelotamento, possa ocorrer a formação de um aglomerado esférico de tamanho entre 8 e 18 mm. Com isso, as pelotas, após serem submetidas a um tratamento térmico, apresentam elevada resistência mecânica e alta concentração de ferro (LUZ et al., 2010).

O segundo estágio do processo, de formação das pelotas verdes, tem como principal operação unitária o pelotamento do fino de minério, visto que todas as etapas anteriores preparam a matéria-prima para que ela chegue nessa operação em condições para formar as pelotas no tamanho pré-estabelecido, para que, posteriormente, possam ser queimadas e estejam dentro dos padrões de resistência a compressão e abrasão exigida nos padrões de qualidade (GARIGLIO, 1994).

A operação unitária do pelotamento é a parte do processo onde a aglomeração dos finos é realizada e consiste no movimento de rotação de discos posicionados em uma angulação que varia de usina para usina, os quais são alimentados com uma massa de minério de umidade na faixa determinada, até 9,5%. Sua rotação força a matéria-prima a rolar sobre a superfície de camada de fundo, também constituída de minério de ferro, onde os grãos úmidos tendem a pegar outras partículas e iniciar a formação de pelotas, como é mostrado na Figura 1 abaixo (MOURÃO, 1993).

Figura 1 – Princípios de atuação dos discos de pelotamento.

Fonte: MEYER (1980).

Assim, a pelotização se fortaleceu no mercado mundial e, mesmo a pelota possuindo maior valor agregado em relação ao granulado, por passar por um processo produtivo, ela permite maior produtividade nos altos-fornos, por isso foi bem aceita. Porém, conseguir um melhor aproveitamento dos recursos na produção, considerando a busca pela qualidade do produto com custos reduzidos são necessidades atreladas à sobrevivência da organização, e tem como consequência a necessidade do aumento da produtividade de maneira eficiente, rápida (RAMOS, 2010). Assim, a busca da otimização da produção é um dos caminhos para alcançar tal objetivo, onde é primordial conhecer as variáveis do processo, ao ponto dos indicadores de cada operação gerarem resultados relativamente estáveis e que, com isso, a empresa consiga adequar à rotina da produção em busca de respostas rápidas na resolução dos problemas operacionais (ANDRADE, 2004).

Existem diversas estratégias de gestão que auxiliam na tomada de decisão, mudança cultural, na resolução rápida de problemas e redução de custos, podendo-se citar, por exemplo, a aplicação das ferramentas do Lean Thinking (Pensamento Enxuto) advindas da filosofia do sistema de produção da Toyota, as quais têm como objetivo direcionará padronização da rotina levando sempre em conta a melhoria contínua (PIZZOLATO et al., 2010).

Assim, diante do exposto e na busca pela otimização dos processos produtivos e melhor aproveitamento dos recursos disponíveis e práticas sustentáveis, variáveis que interferem na tomada de decisão operacional devem ser acompanhadas e controladas visando um desempenho ótimo e eficiência produtiva. Sendo imprescindível a necessidade de realização de estudos nesse âmbito, definidos pelo problema da instabilidade dos indicadores existentes.

Deste modo, visando esforços na aplicação de melhorias para aumentar a produtividade, que é prejudicada pela perda de tempo para controlar as quedas nos níveis dos indicadores, questiona-se: quais são as atitudes preventivas que poderiam ser consolidadas como rotina de área e que garantiriam o controle dos níveis dos indicadores, a ponto de chegar à estabilização dos mesmos? Por isso, o presente estudo teve o objetivo geral de otimizar a produtividade da área do pelotamento de uma usina, por meio do gerenciamento e padronização de sua rotina e do cumprimento dos objetivos específicos de aplicar as ferramentas do Pensamento Enxuto, estabilizar o resultado do indicador da área e padronizar a rotina operacional e criar soluções de problemas a partir das informações do chão-de-fábrica, com a finalidade de satisfazer as demandas dos clientes e permitir que a qualidade exigida seja assegurada.

A contextualização do presente trabalho se dá a partir da discussão de pontos fundamentais para a compreensão da filosofia e das ferramentas do Pensamento Enxuto. Dessa forma, são apresentadas abaixo algumas concepções.

O sistema de produção Lean surgiu no setor de automóveis do Japão, de maneira especial na Toyota, com o objetivo de criar e desenvolver novas técnicas de produção de veículos em detrimento com as técnicas utilizadas pela indústria americana, composta pelas líderes da época Ford e General Motors, as quais possuíam o sistema de produção em massa (GHINATO, 2000). Seu surgimento está atrelado ao fato que a Toyota perdia em custos, qualidade e volume de produção, utilizando as mesmas estratégias da indústria americana, por isso ao identificar suas limitações, foi desenvolvido um novo modelo de sistema de produção, focado na eliminação de desperdícios e padronização de rotinas, conhecido como Sistema Toyota de Produção (Toyota Production System) ou Pensamento Enxuto (Lean Thinking) (LIKER, 2006).

O Pensamento Enxuto objetivou a melhoria contínua na Toyota por meio uma série de razões, as quais não eram levadas em conta pelas concorrentes e se tornou o foco na produção da montadora. Entre elas estão a requerer menos esforço humano para projetar e produzir os veículos, necessitar de menos investimento por unidade de capacidade de produção, trabalhar com menor número de fornecedores, operar com uma quantidade menor de peças em estoque em cada etapa do processo produtivo e registrar um número menor de defeitos. Tornando essas razões os princípios de trabalho na empresa, permitiu-se reduzir o número de acidentes de trabalho e aumento da produtividade. (WOMACK E JONES, 2005).

A filosofia expõe como pensar e agir, visando melhoria e reorganização do ambiente produtivo para entregar o que o cliente deseja. Com isso, ao entender o que é valor para o cliente, é possível identificar e eliminar os desperdícios por meio do melhoramento contínuo dos processos de produção como padrão da rotina (COSTA, 2010). Os principais envolvidos no processo com maior propriedade para “apontar” problemas são os colaboradores do chão-de-fábrica, assim eles devem fundamentalmente ser o foco principal na busca da diminuição dos tempos totais, redução dos índices de falhas, aumento da disponibilidade de recursos e baixa dos custos de produção, dentre outros indicadores de produtividade e qualidade (FERNANDES, 2006).

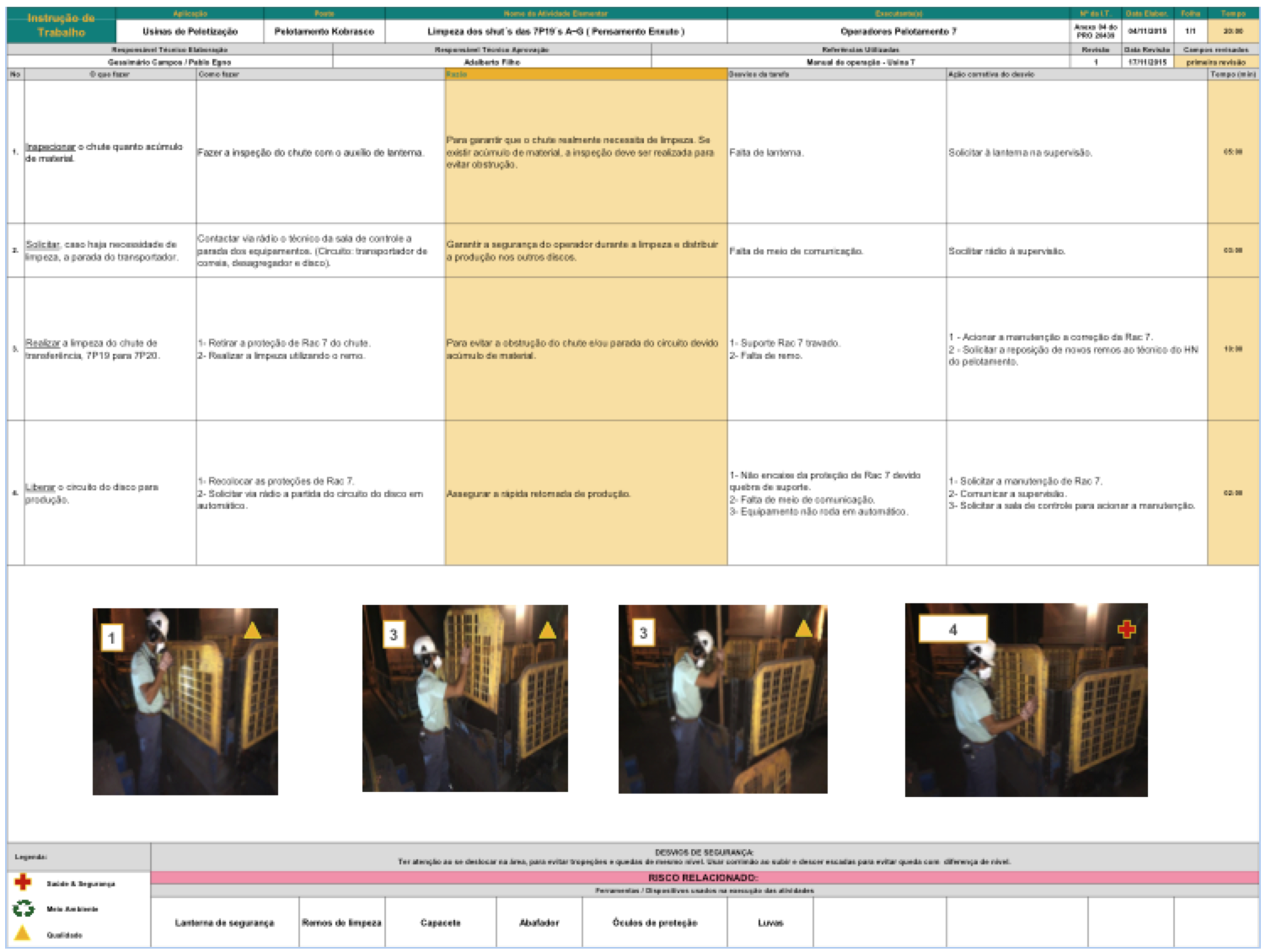

A Instrução de Trabalho (Figura 2) é um conjunto de atividades sequenciadas de acordo com a ordem de execução das mesmas de maneira explicativa e clara, com o objetivo de mostrar o passo a passo do procedimento a ser realizado (RAMOS, 2005).

Na IT faz-se necessário conter o relato da atividade, a razão pela qual se deve realizá-la e como fazê-la, na ordem de execução das atividades, de modo que qualquer pessoa prestes a executar a atividade, entenda como fazê-la. Para facilitar o entendimento, é válido colocar figuras para ilustrar o procedimento.

As instruções de trabalho devem ser elaboradas para estabelecer a melhor maneira de realizar uma atividade, levando em conta a segurança operacional, a diminuição de esforços e o controle na execução da mesma (NARDELLI, 2001).

Figura 2 – Exemplo de Instrução de Trabalho.

A ferramenta de Trabalho Padronizado (TP) se concentra em sistematizar e ilustrar os movimentos e deslocamentos do trabalho do operador. É aplicada em situações de processos repetitivos visando consolidar esses processos na medida do possível e unificar a forma de realizar as mesmas atividades por equipes diferentes (KISHIDA et al., 2006). Essa padronização visa garantir que todas as atividades de rotina sejam realizadas entre o mesmo espaço de tempo por todas as equipes. Segue Figura 3.

Figura 3 – Exemplo de Trabalho Padronizado.

A realização de kaizens auxilia no melhoramento contínuo por meio da promoção de pequenos melhoramentos sucessivos de baixo custo e simples execução, possibilitando existir muitos em um curto espaço de tempo e que cada melhoria, mesmo individualmente de baixo impacto, se unindo a outras melhorias causem impacto considerável para os custos da empresa (SLACK et al., 2002). Além disso, é importante ressaltar que a construção do kaizen objetiva se comportar de maneira cíclica, ou seja, as melhorias devem ser feitas acompanhando as necessidades da empresa, substituindo as melhorias julgadas já não mais relevantes. Um exemplo pode ser visto na Figura 4.

Figura 4 – Exemplo de Kaizen.

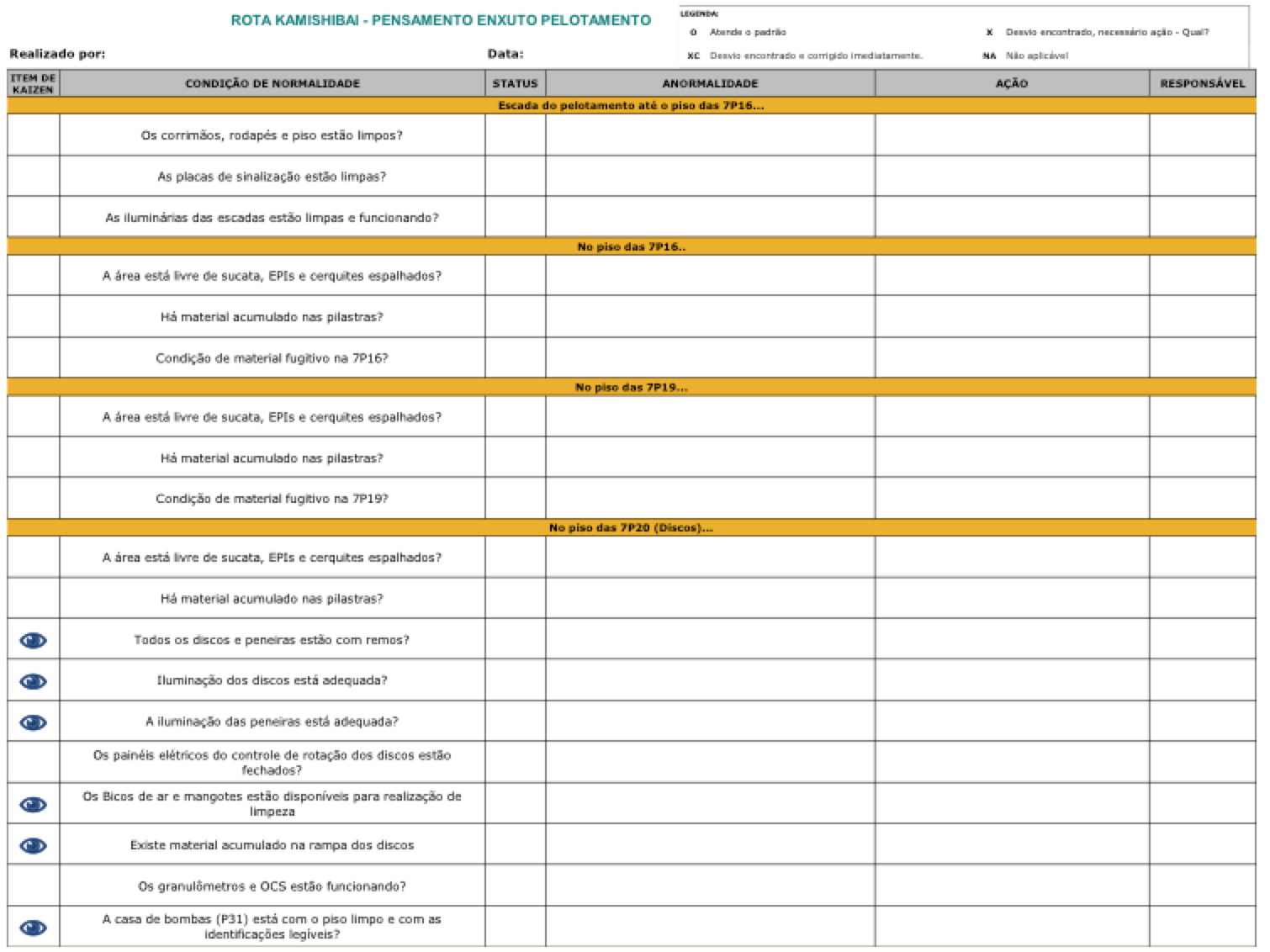

A Rota Kamishibai (Figura 5) deve ser realizada exclusivamente pela liderança e serve de guia para verificação do cumprimento da rotina padronizada, da eficiência das melhorias implementadas e, principalmente, para aproximar a liderança e o chão-de-fábrica, ao passo que a voz dos operadores assume importante papel na identificação dos problemas e pontos de evolução (PÉREZ, 2001).

Figura 5 – Exemplo de Rota Kamishibai.

O estudo foi realizado nas instalações de uma empresa mineradora, na operação unitária de pelotamento, do processo de pelotização de uma das suas usinas. A unidade está localizada no município de Vitória, no estado do Espírito Santo, porém tal empresa deu início a suas atividades há mais de 70 anos na cidade de Itabira, estado de Minas Gerais e, ao longo dos anos, cresceu e se expandiu por 13 estados do Brasil até, na atualidade, ser considerada uma das maiores mineradoras do mundo, presente nos cinco continentes (SILVA, 2010).

Na busca pelas informações necessárias para chegar aos objetivos específicos do estudo, a coleta dos dados utilizou a técnica de pesquisa-ação, composta por uma pesquisa de alguns dias dedicados pela equipe exclusivamente para ir a campo a fim de preencher um formulário de três colunas com as seguintes informações: observação realizada, local da observação e envolvidos. Esses formulários auxiliaram a formação de um banco de dados com informações suficientes sobre a realidade na rotina do pelotamento. (MELLO et al., 2012)

Posteriormente, a fim de concluir a etapa da ação da pesquisa-ação, a qual tende a modificar intencionalmente uma dada realidade, foi realizada uma devida análise do banco de dados gerado, onde toda a equipe do pelotamento precisou se reunir e determinar quais ações de melhoria precisavam ser realizadas para definir as padronizações de inspeção e operação. Para isso, foram utilizadas a ferramenta do Trabalho Padronizado (TP) e a ferramenta da Instrução de Trabalho (IT), baseando-se nas melhores práticas observadas (MIGUEL, 2011).

Devido a grande quantidade levantada de possíveis melhorias durante a etapa de pesquisa, foi necessário realizar o período kaizen. Esse período visou, principalmente, unir esforços para realização de kaizens na área, a fim de sanar pequenos desvios da rotina e produzir melhorias que necessitavam de poucos recursos e poderiam ser sanados em um curto período de tempo. Após esse período, com os padrões estabelecidos e as ações de melhoria em andamento, determinou-se como seria realizado o acompanhamento da rotina. Para isso, foi necessário o uso da ferramenta Rota Kamishibai, que leva a liderança a se aproximar do chão-de-fábrica permitindo reconhecer os problemas existentes de maneira mais rápida.

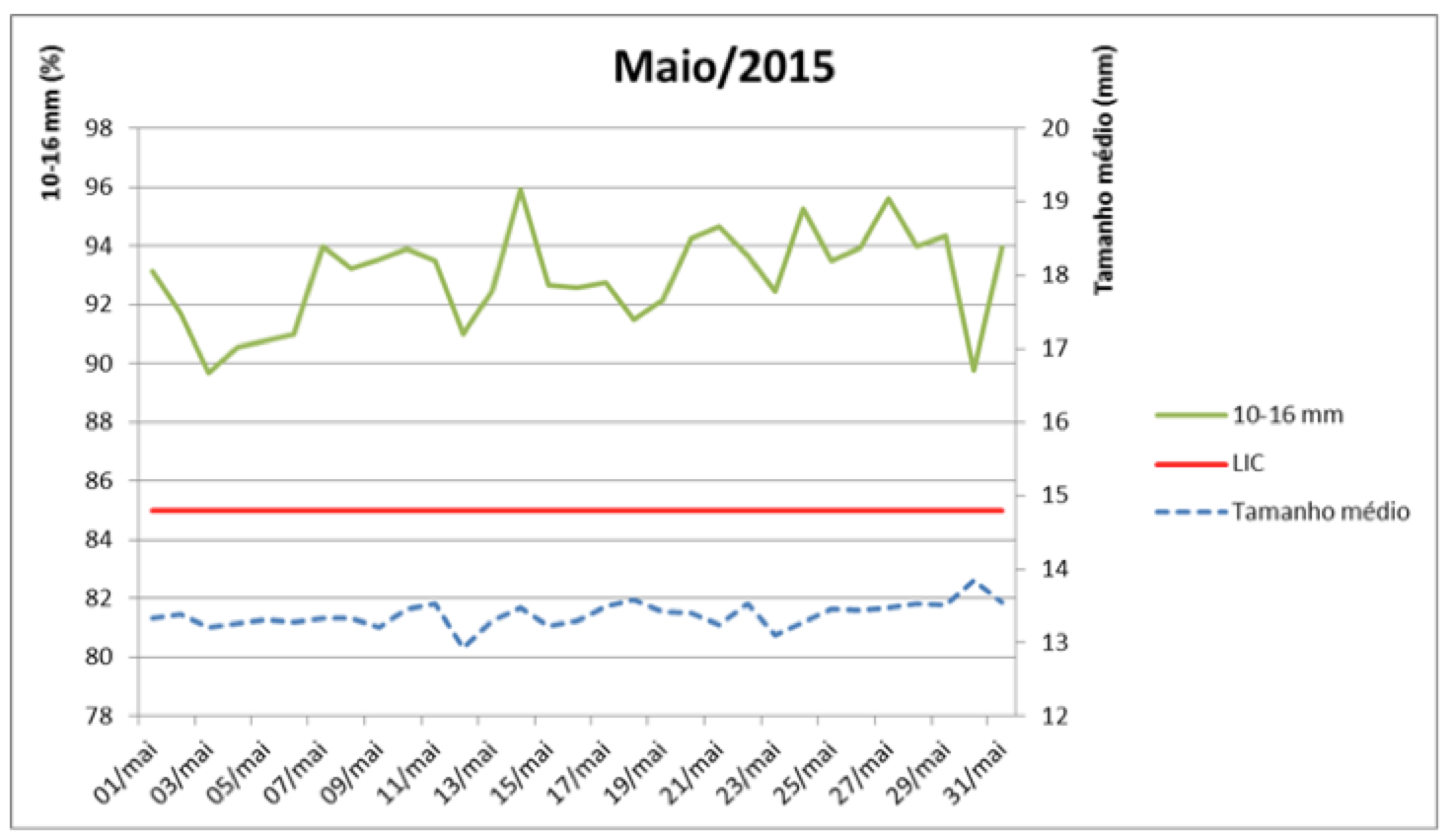

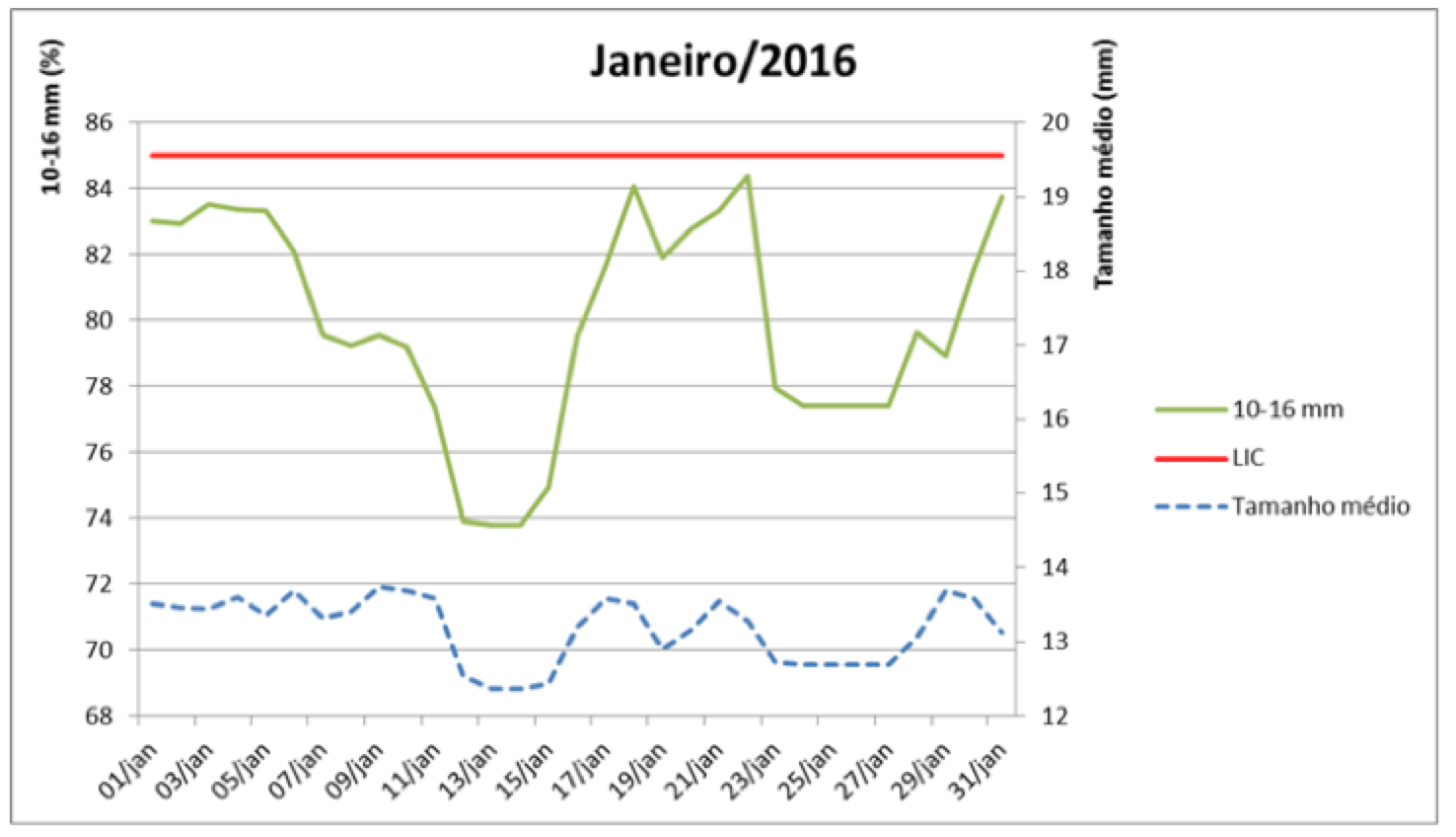

Baseado no banco de dados levantado no período de pesquisa, algumas ações de rápida resolução foram sanadas pela equipe no período kaizen, porém as ações que demandaram maior tempo, mas causariam um impacto positivo maior nos resultados da área, receberam prazo para realização e foram acompanhadas na rotina. Uma dessas ações estava atrelada ao fato do resultado do indicador não estar acima do mínimo desde maio de 2015, último mês o qual o resultado foi positivo e ficou predominantemente acima de 85% e com estabilidade no tamanho médio das pelotas, como pode ser visto na Figura 6. Os resultados do mês inicial do estudo, janeiro de 2016, mostram uma provável instabilidade do processo, com nenhum resultado acima do mínimo, vide Figura 7.

Figura 6 – Resultado gerado pela amostragem automática.

Figura 7 – Resultado gerado pela amostragem manual.

É na operação unitária pelotamento que as pelotas verdes são formadas e o diâmetro das mesmas deve ser controlado, pois ele é essencial para atender a necessidade do alto forno (8 a 18 mm). Após estudos prévios, a empresa verificou que, devido variações do processo, o controle no pelotamento deve ser de 85% de pelotas entre 10 e 16 mm de diâmetro, porque por meio disso se alcança entre 95-97% no padrão 8 a 18 mm no pátio de pelotas, ao final do processo. Assim, 10-16 mm é o indicador (variável crítica) controlado atualmente no pelotamento, com limite inferior de controle sendo 85%.

Amostras de pelotas são coletadas de 6/6h por colaboradores do laboratório físico da empresa e o resultado é lançado na rede de controle interna. Se o resultado estiver abaixo do limite inferior, é obrigação do operador justificar a perda do resultado nessa mesma rede, baseando-se na cadeia de ajuda proposta pela empresa (Procedimento de Rotina Operacional - PRO). Documento esse que determina os procedimentos a serem seguidos pelos operadores na rotina da área. Ele apesar de ser acessível a todos e ser critério de auditoria, é um manual julgado como ineficiente para auxiliar na análise desse tipo de problema de rotina. Com isso, para justificar a perda no resultado do indicador, além de uma análise rápida é preciso tomar atitudes imediatas, visando o próximo resultado que sai 6 horas depois. Sem deixar de mencionar que o PRO é um manual extenso e complexo, por isso caiu em desuso como base para as justificativas de perda de resultado.

Em estudo realizado por Guerrero et al. (2008), constatou-se o mesmo paradigma sobre as dificuldades no uso do procedimento operacional, pois a maioria dos participantes (95,40%) encontrou dificuldades para a sua utilização, citadas como: falta de tempo, ausência de alguns procedimentos, difícil entendimento, não seguimento por todos, técnicas desatualizadas, divulgação precária, difícil acesso, falta de materiais na unidade, desorganização do manual, ausência de índice, conteúdo extenso, falta de figuras ou fotos, tempo longo para revisão do manual, e mais.

Quanto aos fatores identificados como possíveis causas para a queda do resultado, por exemplo citam-se, a inatividade do amostrador automático, culminando em uma amostragem manual, realizada por um colaborador e realizada antes do peneiramento (seleção das pelotas dentro do padrão) por questões de segurança, ou seja, as pelotas que compõem a amostra ainda não teriam sido selecionadas.

Corroborando, Mallmannet al. (2013), discorre em seu estudo que o plano de amostragem automático é aplicado de forma contínua, em intervalos de tempo sempre iguais, resultando em uma amostra coletiva maior. Por isso a variação de resultados associada à etapa de amostragem em comparação ao plano de amostragem manual é consideravelmente menor. Assim, essa variação na amostragem manual pode mascarar resultados, de modo a influenciar a mudança de rotinas de operação que já são eficientes e eficazes. Então, o equipamento de amostragem automática deve ser programado para manutenção, a qual necessita de um cronograma de 2 anos, o que representa que até a data final deste estudo a amostragem automática não deverá ser reativada. Dessa forma, outros aspectos das perdas dos resultados do indicador 10-16 mm passaram a ser percebidos.

Dados mensais desde o início de 2016 (início do presente estudo), foram analisados e como a amostragem permaneceu manual, a média de nenhum mês ficou acima do limite inferior de controle. Sobretudo, mesmo com resultados abaixo do mínimo, as pelotas comercializáveis, que são as de diâmetro entre 8-18 mm, atenderam, em todos os meses, a faixa de 95-97% determinada, como pode ser visto na Tabela 1. Ou seja, não houve perda de produção causada pela baixa de resultado no pelotamento.

Tabela 1 – Dados das dimensões da pelota

|

Janeiro 2016 |

Fevereiro 2016 |

Março 2016 |

Abril 2016 |

Maio 2016 |

Tamanho médio (mm) |

13,18 |

13,32 |

13,36 |

13,48 |

13,64 |

% 10-16 mm |

80 |

84,4 |

83,9 |

83,6 |

81,3 |

% 8-18 mm |

96,6 |

97,4 |

97,4 |

97,3 |

96,6 |

Sendo assim, a equipe do pelotamento voltou a se reunir, e junto com a equipe de processo, a qual determina quais são as variáveis críticas controladas em cada operação unitária por meio de estudos estatísticos, chegou a conclusão de que 10-16 mm não era indicador ideal para ser controlado no pelotamento, visto que é uma área que não gera perda de produção. Como melhor alternativa, definiu-se então a necessidade de um controle mais rigoroso quanto ao retrabalho exigido pelo retorno do processo, usando esse critério como novo indicador da área.

Castro et al. (2014) define o retrabalho como repetições dos processos ou atividades devido problemas ligados a falhas de material, problemas de projeto ou problemas de operação, mostra que o retrabalho é um esforço desnecessário para refazer um processo ou atividade que já foi implementada de forma incorreta. Considera por fim que, embora o retrabalho possua diferentes variações, é comum a todos os conceitos que ele é o refazer de algo em consequência de problemas na qualidade, não conformidade no produto.

Com a discussão baseada no novo indicador da área definido, avaliou-se que as rotinas operacionais e de manutenção que sustentavam o indicador 10-16 mm deveriam ser melhor atendidas com a mudança para o indicador retorno, visto que os resultados desse indicador na rede são atualizados a todo momento de maneira instantânea, fazendo com que ele seja muito sensível ao não cumprimento das rotinas. Além disso, quando o resultado estiver fora da faixa permitida e alguma atitude for tomada pelo operador, este logo saberá os impactos de seus esforços, o que não ocorre com os resultados de 10-16 mm.

Analisar dados em tempo real permite decisões mais rápidas, precisas e eficazes em comparação com decisões convencionais feitas com dados que demoram para serem atualizados, isso porque a decisão a ser tomada compreende o que está acontecendo na área naquele exato momento. Porém, realizar essa tarefa com de maneira eficiente exige, antes de mais nada, um processo de decisão estruturado com uma lógica pré-definida, os registros devem estar disponíveis imediatamente e a equipe bem treinada sobre como agir em diferentes condições (NISHI, 2009).

O novo indicador tem o papel de medir a taxa de retorno da produção de pelotas que saem dos discos de pelotamento, passam pelas peneiras de classificação e não atendem a faixa de 10-16 mm. As pelotas julgadas inaptas não continuam para a próxima etapa do processo, caem em uma correia transportadora e retornam para os discos. Porém, antes de voltarem a produção precisam, indubitavelmente, passar pelos desagregadores para que a forma de esfera seja desfeita e elas voltem a ser como a massa de minério injetada nos discos para produzir novas pelotas.

Esse retrabalho, apesar de ser acompanhado pelos operadores na empresa, não solicitava justificativa na rede intranet, então os esforços eram sempre voltados para o resultado do indicador 10-16mm, mesmo que o valor do resultado do retorno não estivesse bom. Além disso, uma análise sobre esse resultado de retorno era somente julgado a partir da expertise dos operadores para evitar, por exemplo, o desperdício, sem faixa de resultado pré-estabelecida.

Segundo Ohno (1988), o desperdício é composto por todos os elementos da produção que aumentam os custos sem agregar valor ao produto final considerando o ponto de vista do cliente, mas mesmo assim são realizadas dentro do processo de produção.

Corroborando, Shingo (1981), considera que existam sete desperdícios característicos para o Lean Thinking, como por exemplo, a superprodução, que consiste em produzir excessivamente ou cedo em relação à demanda; esperas, que são os períodos de ociosidade de pessoas, peças e informação; transporte excessivo, resultando em dispêndio desnecessário de capital, tempo e energia; processos inadequados, que utilizam sistemas ou procedimentos os quais não atendem a necessidade do processo em si; inventário desnecessário, definido como armazenamento excessivo ou falta de informação ou produtos; movimentação desnecessária causada pela desorganização do ambiente de trabalho; e, por último, produtos defeituosos, que são causados por problemas nas cartas de processo ou problemas na qualidade do produto.

Assim, os conceitos trazidos pelo Pensamento Enxuto contribuíram e foram taxativos para que o retorno fosse definido como novo indicador da área. Através dos conceitos dos sete tipos de desperdício definidos no parágrafo anterior, a equipe do pelotamento identificou que estavam sendo realizados na área os desperdícios de processos inadequados e transporte excessivo.Com essa identificação, decidiu-se que não seria traçado um valor ideal para o retorno, mas uma faixa de aceitação do resultado, onde o resultado do retorno poderia estar dentro do limite traçado por meio de uma análise estatística, isso a fim de evitar deixar de realizar alguns desperdícios e passar a realizar outros, como por exemplo, o fato de determinar um único valor limite para o resultado retorno, como era o valor de85% para o resultado de 10-16 mm, faria com que as rotinas de limpeza, inspeção e ações para o resultado atender esse limite fossem excessivas, isso pelo fato do resultado do retorno ser instantâneo. Entretanto, a equipe que determina essa faixa ideal de limitação do indicador retorno é a de processos e como é necessário estudo estatístico para essa determinação, não se chegou a aos valores dessa faixa de controle antes do fim desse estudo.

Inicialmente buscou-se padronizar a rotina da área do pelotamento a fim das ações dos operadores serem suficientemente eficientes para conseguir chegar a estabilização do resultado do indicador de 10-16 mm, porém, por meio de observações e da utilização das ferramentas do Pensamento Enxuto foi possível enxergar um desperdício existente na área que não era levado em consideração como necessário. Então, além de padronizar a rotina do operador, mudou-se o indicador controlado, substituindo 10-16 mm com limite inferior de controle de 85% para o controle do retorno, com faixa de limitação ainda em estudo pela equipe de processo. Além disso, o estudo permitiu conhecer a pouca confiabilidade de uma amostra proveniente de uma amostragem manual, por isso, encaixou o amostrador em programação de manutenção antes não prevista.

Observou-se também que a equipe ficou mais confiante, principalmente os operadores, que, assim que a faixa limite de retorno for definida, passarão a justificar, quando fora do padrão, um resultado advindo de dados confiáveis. Outro ganho foi uma redução de desperdícios na área, tanto com a mudança do indicador, quanto com o kaizens, IT, Rota Kamishibai e TP implementados na área.

Não obstante a realidade de a empresa estudada ser de grande porte, o estudo esbarrou em desperdícios que acontecem de forma geral em empresas de qualquer atividade produtiva, como por exemplo, a demora de resolução de problemas, grande tempo de resposta de solicitações e pouca interatividade entre equipes diferentes, como operação e equipe do laboratório ou operação e manutenção. Disfunções essas que poderão se transformar em uma próxima etapa de estudo, visto que, aplicando as ferramentas do Pensamento Enxuto em uma área piloto específica, os resultados foram extremamente satisfatórios em relação ao atendimento ao pedido de volume de produção e qualidade das pelotas exigidos à empresa pelos clientes.

Agradecimento à usina que cedeu seu espaço, seus dados e sua equipe para realização desse estudo. Agradecimento a equipe de trabalho, que se motivou a mudar a cultura da rotina na área operacional, o que não é uma tarefa fácil. Agradecimento aos orientadores do estudo Adalberto Filho, pela doação do conhecimento técnico sobre o pelotamento e sobre as ferramentas do Pensamento Enxuto e Rodrigo Randow, pela doação do conhecimento acadêmico e direcionamento para melhor estruturação do artigo.

Andrade, F. F. O método de melhorias PDCA. São Paulo: EPUSP, (2004). Boletim Técnico da Escola Politécnica da USP, Departamento de Engenharia de Construção Civil: BT/PCC/371. Título IV. ISSN 0103-9830

Borim, J. C. (2000). Modelagem e controle de um processo de endurecimento de pelotas de minério de ferro. 2000. 83 f. Dissertação (Mestrado em Engenharia Elétrica) – Colegiado do Programa de Pós-Graduação em Engenharia Elétrica, Universidade Federal de Minas Gerais, Minas Gerais.

Castro, R. A. M. F.; Vilanova, J. M.; Brasileiro, L. L. (2014). Análise da Problemática do Retrabalho em Empreendimentos Imobiliários de Alto Padrão. In: 14ª Conferência Internacional da Latin American Real Estate Society, Rio de Janeiro: LARES, 2014. v. 1. p. 1-10.

Costa R.S.; Jardim E.G.M. (2010). Os cinco passos do Pensamento Enxuto. NET, Rio de Janeiro.

Fernandes, P. M. P. & Ramos, A. W. (2006). Considerações sobre a Integração do LeanThinking com o Seis Sigma. In: XXVI Encontro Nacional De Engenharia De Produção, Fortaleza. XXVI Encontro Nacional De Engenharia De Produção (ENEGEP). Rio de Janeiro: Abepro, 2006. v. 1. p. 1-7.

Gariglio, E. & Klein, M. (1994). Research and development program on wethering effects on NIBRASCO pellets – Fase II – Final Report. SUPEL. p. 13.

Gil, A.C. (2008). Métodos e técnicas de pesquisa social. 6. ed. São Paulo: Atlas. 220 p.

Ghinato, P. (2000). Elementos Fundamentais do Sistema Toyota de Produção, In: Almeida, T. A.; Souza, F.M.C. Produção & Competitividade: Aplicações e Inovações. Recife: Editora. Da UFPE.

Guerrero, G. P.; Beccaria, L. M.; Trevizan, M. A. (2008). Procedimento operacional padrão: utilização na assistência de enfermagem em serviços hospitalares. Rev. Latino-Am. Enfermagem, Ribeirão Preto, v. 16, n. 6, p. 966-972.

Kishida, M.; Silva, A. H.; Guerra, E. (2016). Benefícios da implementação do Trabalho Padronizado na Thyssen Krupp. Lean Institute Brasil, São Paulo, artigo 95, 16 out. 2006. Disponível em: < http://www.lean.org.br/comunidade/artigos/pdf/artigo_95.pdf>. Acesso em: 12 mai.

Luz, A. B.; Sampaio, J. A.; França, S. A. (2010). Tratamento de Minérios. 5. ed. Rio de Janeiro: CETEM/MCT. 963 p.

Mallmann, A. (2013). Oet al. Dois planos de amostragem para análise de fumonisinas em milho. Ciência Rural (UFSM. Impresso), v. 43, p. 551-558.

Mello, J. S.(2012). et al. Pesquisa-ação na engenharia de produção: proposta de estruturação para sua condução. Produção.Minas Gerais, v. 22, n. 1, p. 1-13.

Meyer, K. (1980). Pelletizing of Iron Ores. Germany: Springer – Verlag Berlin Heidelberg. New York.302 p.

Miguel. P. C. (2011). Aspectos relevantes no uso da pesquisa-ação na engenharia de produção. Exacta. São Paulo, v. 9, n. 1, p. 59-70.

Monteiro, M. (2005). de A. Meio século de mineração industrial na Amazônia e suas implicações para o desenvolvimento regional.Estud. av., São Paulo, v. 19, n. 53, p. 187-207 . Morgan, J. & Liker, J. K. (2006).The Case of Lean Product Development: Following the Toyota Way to Professional Service Operations. Academyof Management Perspectives, n. 20, v.2, p.5-20.

Mourão, J. M.; Napoleão, A.; Purcino E. C. (1993). Avaliação de qualidade e exame microestrutural de pelotas CVRD envelhecidas por dois anos e meio – Exame de pelotas “brancas” e “cinzas” - Relatório Final. SUTEC.

Nardelli, A. M. B. (2001). Sistemas de Certificação e visão de sustentabilidade no setor florestal brasileiro. UFV, Viçosa/MG.

Nishi, S. M. (2009). et al. Emprego da RT-PCR em tempo real para a quantificação da expressão de genes associados à resposta imune em bezerros bovinos experimentalmente infectados por Neosporacaninum. Rev. Bras. Parasitol. Vet. (Online), Jaboticabal, v. 18, n. 1, p. 8-14.

Nunes, J. E. F. (2004).Controle do tambor de um processo de Pelotização: Realimentação por imagens. 2004; 95 f; Dissertação (Mestrado em Engenharia Elétrica) - Universidade Federal de Minas Gerais; Orientador: Walmir Matos Caminhas. Minas Gerais.

Ohno, T. (1988). Toyota Production System: Beyond Large-Scale Production. Portland, OR: Productivity Press.

Ramos, J. M. (2005). Elaboração de procedimentos e instruções de trabalho para definição de critérios das operações florestais no sistema de certificação FSC. 2005. 30 f. Trabalho de conclusão de curso (Bacharel em Engenharia Florestal) – Faculdade de Agronomia e Engenharia Florestal, Associação Cultural e Educacional de Garça, São Paulo.

Sánchez, A. M. & Pérez, M. P. (2001). Lean indicators and manufacturing strategies. International Journal of Operations & Management, v.21, n.11, p.1433-1541.

Slack, N.; Chamblers, S.; Johnston, R. (2002). Administração da produção.2ªed. São Paulo: Atlas.

Pizzolato, N. D.; Scavarda, L. F.; PAIVA, R. (2010). Zonas de influência portuárias - hinterlands: conceituação e metodologias para sua delimitação. Gestão & Produção, v. 17, n. 3, p. 553-566.

Ramos, B. S.; Ferreira, C. L. (2010). O aumento da produtividade através da valorização dos colaboradores: uma estratégia para a conquista de mercado. Revista de Engenharia e Tecnologia, v. 02, p. 71-80.

Shingo, S.A. (1981).Study of the Toyota Production System from an Industrial Engineering Viewpoint. [S.I.]: Productivity Press.

SILVA, F. D. (2010). Redução do delta de resistência à compressão entre pelotas produzidas e embarcadas nas usinas de pelotização da Vale – uma análise de causas. 2010. 44 f. Monografia de Pós-graduação – Universidade Federal de Ouro Preto (Escola de Minas - UFOP), Minas Gerais.

Womack, J.; Jones, D.; Daniel, T. (2005). Lean Consumption. Harvard Business Review.

1. Universidade Federal do Espírito Santo, Centro Universitário Norte do Espírito Santo, Departamento de Engenharias e Tecnologia, Engenharia de Produção. Email: tedescocarol@hotmail.com

2. Universidade Federal do Espírito Santo, Centro Universitário Norte do Espírito Santo, Departamento de Engenharias e Tecnologia, Engenharia de Produção

3. Universidade Federal do Espírito Santo, Centro Universitário Norte do Espírito Santo, Departamento de Engenharias e Tecnologia, Engenharia de Produção. (*corresponding author). Email: rodrigo.r.freitas@ufes.br