Vol. 38 (Nº 27) Año 2017. Pág. 9

Cleiton Oliveira SILVA 1; Ícaro Romolo Sousa AGOSTINO 2; Saymon Ricardo de Oliveira SOUSA 3; Pedro COUTO Frota 4; Ricardo DAHER Oliveira 5

Recibido:17/12/16 • Aprobado: 24/01/2017

5. A Aplicação da Ferramenta PDCA no Processo Industrial Portuário

RESUMO: O presente trabalho relata as análises realizadas no processo de carregamento de navios, nas operações de embarque de graneis sólidos, a partir da aplicação da ferramenta PDCA, objetivando verificar de que forma a ferramenta PDCA poderá contribuir para a melhoria dos processos. O estudo se tratou de um estudo de caso, com uma abordagem exploratória. Através da aplicação da ferramenta foram identificadas as causas que contribuíam para a queda na qualidade do produto, e ainda foram propostas ações para solucionar as causas levantadas. Ao fim do trabalho foi possível constatar a importância da ferramenta PDCA para a gestão dos processos e eliminação de não conformidades na organização. |

ABSTRACT: The present work reports the analyzes carried out in the ship loading process, in solid bulk shipment operations, from the application of the PDCA tool, in order to verify how the PDCA tool can contribute to the improvement of the processes. The study was a case study with an exploratory approach. Through the application of the tool were identified the causes that contributed to the fall in product quality, and actions were also proposed to solve the causes raised. At the end of the work it was possible to verify the importance of the PDCA tool for the management of processes and elimination of nonconformities in the organization. |

Uma das consequências da globalização e da abertura comercial é que a competição de mercado deixou de ser local e regional, passando para uma escala internacional, exigindo cada vez mais das empresas a necessidade da melhoria contínua em seus processos, visando alcançar a qualidade com menores custos. Diante disto, as organizações dos mais diversos segmentos da economia vêm buscando métodos e ferramentas que possibilitem a melhoria da qualidade nos seus diversos aspectos, possibilitando vantagem competitiva.

Neste cenário, a melhoria contínua passou a ter grande importância para a conquista de novos clientes, através do cumprimento de prazos, redução de falhas e maior qualidade no produto final. Portanto, a necessidade de melhorarias para o desempenho, eliminação de perdas inerentes ao processo, redução de custos de produção e aumento da qualidade ao produto tornou-se imprescindível, isso significa dizer que é preciso concentrar os esforços na eliminação de todo e qualquer desperdício, sendo este nos processos de produção ou de gerenciamento da organização.

Segundo Orofino (2009, p. 67), a melhoria contínua aplicada aos processos objetiva a eliminação da causa de uma falha qualquer, a partir da identificação pelos mecanismos de controle do processo. Isto faz com que a qualidade deixe de ser uma opção e passa a ser sinônimo de sobrevivência, sendo não apenas a característica de um produto e/ou serviço, mas também a satisfação de forma total das necessidades e expectativas dos clientes, tornando-se uma parte da prestação do serviço, assim como do produto, assumindo a melhoria contínua como uma filosofia a ser seguida pelas organizações.

O método PDCA (Plan – Planejar; Do - Executar, Check - Controlar, Action - Auar) tem se destacado no ambiente organizacional como um método gerencial para melhoria de processos e soluções de problemas, sendo a base da melhoria contínua, podendo ser utilizado em qualquer tipo de organização, seja ela em uma empresa privada, uma organização sem fins lucrativos ou em um setor público. Segundo Vieira Filho (2010, p. 24) o PDCA é um método que gerencia as tomadas de decisões de forma a melhorar atividades de uma organização sendo, também, muito explorado na busca da melhoria da performance. Isso faz com que o PDCA seja muito importante e contribua significativamente para a obtenção de melhores resultados.

Deste modo, através do gerenciamento dos processos, é possível identificar e melhorar o desempenho quando este não satisfaz os objetivos estabelecidos. Assim, a gestão de processos, com a utilização do método PDCA vem sendo cada vez mais importante para atingir a excelência operacional e a continuidade dos esforços de melhoria, a partir da eliminação de não conformidades, além de fomentar nas organizações uma cultura voltada à eliminação de falhas e busca por resultados cada vez melhores.

Considerando a relevância do tema abordado por este trabalho, o presente artigo tem como problema de pesquisa: como a ferramenta PDCA poderá contribuir para a melhoria dos processos industriais? Tal questionamento requer tanto, uma revisão bibliográfica quanto, a utilização de mecanismos de observação ou coleta de informações capazes de permitirem que, a temática investigada atinja o objetivo geral da pesquisa que é: verificar de que forma a ferramenta PDCA poderá contribuir para a melhoria dos processos.

Para que o presente artigo atinja seus propósitos, é necessário que se faça uma contextualização acerca das teorias e discussões existentes cujo proposito será o de dar consistência técnica-cientifica a este trabalho. Neste sentido, é requerida uma abordagem aos seguintes temas: Gestão de processos, Melhoria Contínua, Método PDCA, que, entende-se, ser o caminho para a análise do problema suscitado neste artigo.

As empresas comumente executam seus serviços baseados em processos, por vezes de forma pessoal e não padronizada, baseada somente no conhecimento de quem vai executar o serviço. Para Ritzman e Krajewski (2004, p. 3) um processo é parte de um ou mais insumos relativos a qualquer atividade, seja de forma individual ou em conjunto, obtendo variações a um tipo de processo relacionado a fábrica, seu processo primário seria a transformação dos seus produtos a qual será trabalhado, quanto ao que não estão relacionados a uma indústria, assim como o acerto de compromissos de entrega com os clientes, processo de pedidos e o controle de estoque. Em uma empresa que trabalha com transporte de carga, por exemplo, o processo fundamental seria a movimentação do produto a ser entregue de acordo com as especificações desejadas pelo cliente (tipo de material, volume, tempo de entrega), mas também existem processos para a programação das atividades, o suporte necessário para garantir as atividades e o atendimento das necessidades externas.

Para Slack, Chambers e Johnston (2015, p. 12) as operações são processos que reúnem um conjunto de input, como entradas de um serviço transformando algo, e o output como saída de serviços e produtos. Seguindo um modelo geral inerente ao seu processo. Tomando como exemplos, uma fábrica de automóveis e um hospital, mesmo que congênere suas operações podem adquirir diferentes sentidos, uma possui operações de manufatura para produtos obtendo no seu processo a fundição de metal e uma linha de montagem para a fabricação de veículo motorizado, já o hospital é uma operação de serviço que opera conforme a condição do paciente, seja ela fisiológica ou psicológica contendo diagnósticos, cuidados com a saúde e um processo terapêutico. Sua distinção tem como base seu input. A planta de um automóvel transforma os processos em serviços, já o hospital transforma o próprio cliente.

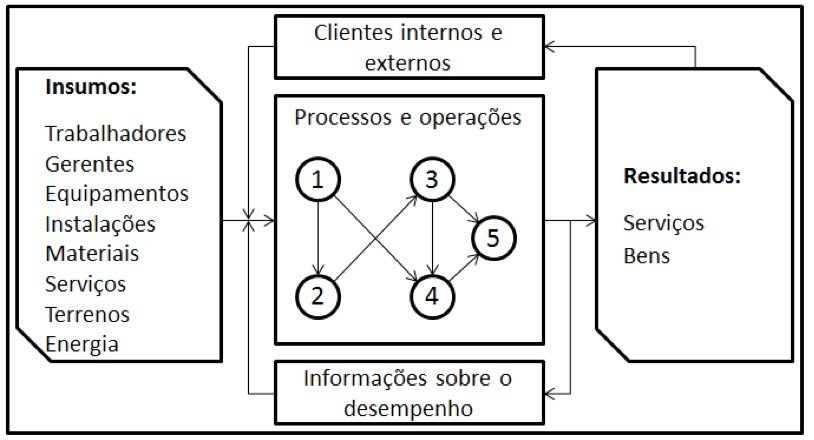

Para Ritzman e Krajewski (2004, p. 3), os processos recebem insumos, sejam eles: trabalhadores, gerentes, equipamentos, instalações, materiais, serviços, terrenos e energia. Transmitindo resultados aos clientes como bens e serviços. Os círculos enumerados identificam onde os processos são liberados, como representam suas operações e por onde seus clientes serviços e produtos passam representando como fluxo, as setas podem se cruzar, pois uma tarefa ou um cliente pode tomar decisões distintas podendo também mudar seu modelo de fluxo. A figura abaixo ilustra o modelo proposto pelos autores.

Figura 1 – Modelo Conceitual de Processo

Fonte: Adaptado de Ritzman e Krajewski (2004, p. 3)

Para Maximiano (2015, p. 190) um processo de uma organização comporta três significados principais, são eles: organização do processo de qualquer conjunto ou recurso, organização como estrutura resultante de um processo sendo organizacional de qualquer empresa ou empreendimento que ela possua em uma organização e organização como entidade concreta, mesmo que aparente a qualquer empresa ou empreendimento singular de grande porte. Ainda, segundo o mesmo autor, organizar é o processo que dispõe de qualquer coleção de recursos ou conjunto de partes em uma determinada estrutura, sua ordem ou classificação. Sendo classificadas em um conjunto organizado ou de partes ordenadas, seguindo algum critério ou uma organização atribuindo de qualquer conjunto estruturado ou ordenado.

Ritzman e Krajewski (2004, p. 3) afirmam que os processos fornecem resultados, frequentemente serviços assumindo a forma de informação para seus clientes. As organizações industriais e os serviços têm o consentimento que tanto o processo como uma organização possuem clientes, sejam eles clientes internos, composto por um ou mais empregados, dependem dos insumos e processos executado em outro departamento, oficina ou escritório. Também temos os clientes externos comprando produtos acabados produzidos na empresa. Em ambos os casos tendo como foco o cliente os processos precisam ser administrados.

Ainda de acordo com Ritzman e Krajewski (2004, p. 4), os processos podem se dividir em subprocessos podendo ser desmembrados tomando grandes proporções em suas subdivisões. Por diversos motivos um processo precisa ser dividido, seja ele pela complexidade, tornando inviável apenas uma pessoa ou departamento tomar parte realizar todas as partes de um processo, ou seus segmentos podem tomar proporções distintas. Podendo ser personalizada o processo pode exigir operações mais flexíveis com um volume reduzido, algumas partes do processo podem adquirir um padrão para o cliente dando espaço para operações com grande volume.

Para um melhor entendimento do processo de melhoria contínua tem se a ideia que tudo pode ser melhorado. A melhoria contínua é definida por uma busca permanente nos processos e a tudo que possa ser aplicado. Sendo realizado como investimento para empresa e tornando parte dela demandando sua aplicação com um aculturamento. O processo de melhoria contínua não tem como principal característica seu crescimento ou mudanças significativas trata sim de um processo gradativo com constantes mudanças (GOZZI, 2015, pp. 100-101).

Gozzi (2015, p. 100 - 101) afirma que a melhoria de um processo não pode ser entendida como substituição ou modificação de um todo, mas sim a redução de desperdícios, sejam eles de tempo, recursos materiais e humanos, dando maior qualidade a seus produtos. Sua aplicação induz a solução de problemas identificando suas causas, propondo também soluções corretivas no processo, com isso é possível evitar desperdícios e retrabalhos, reduzindo custos.

Para Marshall Junior et al. (2006, pp. 91 - 92), a aplicação do conceito de melhoria contínua se divide em duas partes, sendo elas o gerenciamento da melhoria e o gerenciamento da rotina. O gerenciamento da melhoria consiste na busca do crescimento organizacional, situando-se no nível estratégico para se sobressair e sobreviver em meio a um mercado cada vez mais seletivo. Já o gerenciamento da melhoria trata-se de um método para a busca de novas práticas com intuito de proporcionar apoio para cumprimento de novas políticas, se sobressaindo das antigas, definido pela alta administração com os desdobramentos das metas em diferenciados níveis da empresa com um bom entendimento das necessidades do cliente e nas novas tecnologias do mercado.

Marshall Junior et al. (2006, p. 83) afirmam que não basta apenas padronizar os processos, métodos, peças e componentes. Faz-se necessário melhorá-los de forma contínua. A promoção da melhoria contínua e da padronização se dá através de uma filosofia normalmente apresentada pelo ciclo PDCA e seus desdobramentos, com objetivo de alcançar e superar as expectativas de todas as partes envolvidas seja elas: clientes, fornecedores, acionistas, colaboradores e a própria sociedade.

Seguindo o conceito de Mattos (2010, pp. 40 – 41) o método PDCA trata didaticamente o processo de melhoria contínua como uma sequência de três passos em um ciclo: aproveitado o máximo dos dados disponíveis para seu desenvolvimento sendo eles de equipes, de orçamento, planos de atuação, tendo a certeza de um planejamento como um compromisso geral e não como missão de uma área técnica; procurando uma execução de uma obra como planejamento, pois nem sempre seu cronograma de obras tem seus objetivos alcançados, tornando necessária uma nova aferição do que foi realizado. Com isso pode ser apropriado índices de campo e propriedade das equipes avaliando seus desvios inerentes a seu planejamento; e por fim uma revisão do seu planejamento dando a ele um novo direcionamento fazendo o gerente retomar sua obra a seu eixo.

Para Couto e Marrash (2012, p. 2) o PDCA nas organizações obtém resultados contrários, com extensos e volumosos planos tendo como base os procedimentos seguidos na etapa “P” do ciclo PDCA que determina aonde se quer chegar impondo um planejamento eficaz, atingindo um caminho para uma situação desejada, na sua implementação a prática do “D” trazendo a incerteza da realização de uma atividade importante, pois através de auditorias é encontrado um grande número de atividades fora do seu procedimento, seguindo a etapa ”C” identificando algo que não esta saindo conforme o planejado. Por fim a etapa “A” responsável para fechar o ciclo PDCA, tão pouco praticada, mas através de ações convincentes e com base nos insucessos nas etapas anteriores garantindo problemas decorrentes dando sentido a um ciclo de melhoria contínua de um determinado processo.

Para Costa (2007, p. 265) o conceito da metodologia do PDCA não consiste somente na implantação das mudanças estratégicas, mas também organizar as melhorias sucessíveis em círculos, composto de quatro fases conforme o descrito no quadro 1:

Quadro 1 – Etapas do Ciclo PDCA

Fonte: Adaptado de Costa (2007, p. 266)

Dentro da aplicação da ferramenta do PDCA várias outras ferramentas dão suporte ao processo, tal como a matriz GUT auxiliará na etapa de planejamento do ciclo do PDCA, permitindo a identificação das causas para a elaboração do plano de ação. Segundo Bond, Busse e Pustilnick (2012, p. 69), a matriz GUT advém da sigla gravidade, urgência e tendência, estabelecendo prioridades com objetivo de eliminar problemas de grandes quantidades relacionados entre si. Com objetivo de saber a gravidade de um problema o GUT identifica seu grau de urgência, como o problema pode ser resolvido e até onde o mesmo pode piorar se nenhuma providencia for tomada.

Para auxiliar na identificação das causas, o diagrama de Ishikawa se apresenta como uma ferramenta válida. Segundo Mello (2011, p. 22) o diagrama de Ishikawa é uma ferramenta que serve para identificar as causas de um desvio da qualidade que pode ser denominado como diagrama de causas e efeito ou espinha de peixe, na construção do diagrama é utilizado os 6Ms como as principais causas dos problemas, sendo eles, a mão de obra, os materiais com seus componentes, as máquinas e equipamentos, os métodos, o meio ambiente e a medição. É válido lembrar que nem sempre é necessária a citação dos seis elementos que compõe o diagrama, podendo o mesmo ter uma solução mais simplificada.

Outra ferramenta relevante no processo de aplicação do PDCA é os cinco porquês, segundo Seleme e Stadler (2012, p. 44) os cinco porquês podem auxiliar na identificação da causa da problemática estudada. A técnica tem como objetivo identificar a verdadeira causa do problema fazendo a sistemática de uma simples pergunta (porquê) propondo soluções cabíveis. Não se torna necessário o uso dos cinco porquês, pois o mesmo pode ser uma natureza simples e de fácil solução, podendo então ser solucionada com mais antecedência. Para a elaboração do plano de ação que suportará a execução da etapa DO o método 5W2H é amplamente difundido tanto no meio acadêmico quanto no meio organizacional, segundo Custodio (2015, p. 32) da metodologia definida do 5W2H que teve origem nos Estados Unidos define um conjunto de perguntas para melhor eficácia da solução de um problema esta técnica tem por finalidade simplificar o entendimento para a solução de problemas identificando onde deve ser trabalhado. Esta nomenclatura vem do inglês: What (o quê); Why (por que); Where (onde); When (quando); Who (quem); How (como); How much (quanto custa).

De acordo com Mascarenhas (2012, p. 43), os métodos de pesquisa e investigação são divididos de acordo com; as bases lógicas; a abordagem dada ao problema; o objetivo da pesquisa; e segundo o procedimento técnico utilizado. Para a pesquisa em questão foi adotado como base lógica de investigação a dedução, a partir de recursos lógicos- discursivos para atingir seus objetivos.

Segundo Lakatos e Marconi (2010, p. 46), os métodos científicos objetivam a verdade e utilizam a comprovação de hipóteses para chegar a conclusões objetivas, através da observação sistemática do fenômeno estudado e da teoria científica. De acordo com Matias-Pereira (2012, p. 83), em um sentido holístico os métodos se caracterizam por quantitativos e qualitativos, em que nos métodos qualitativos os dados são analisados de forma indutiva e descritiva não podendo ser quantificada. Já o método quantitativo utiliza métodos estatísticos para análise e tratamento dos dados. Portanto este estudo utilizará com procedimento técnico o estudo de caso, que permitirá análise de um fenômeno e em um contexto real a partir das teorias estudadas. Neste sentido, essa pesquisa se caracteriza tanto como qualitativa, quanto também aborda aspectos quantitativos, utilizando da estatística descritiva para análise e discussão dos resultados alcançados.

A pesquisa foi desenvolvida em uma empresa de grande porte, do setor de logística e mineração, realizada em uma das áreas operacionais da organização, especificamente em um equipamento industrial portuário de movimentação de granéis sólidos. A empresa atualmente possui uma forte cultura relacionada à melhoria contínua, e a mesma é aplicada em diversas áreas da empresa, em ações de pequeno e grande impacto, abrangendo tanto questões operacionais quanto administrativas.

Melhorias ou eliminação de não conformidades podem ser desenvolvidas por qualquer colaborador, em equipes ou individualmente, não permanecendo restrita a grupos específicos a aplicação de melhorias contínuas, porém, tais grupos podem ser formados com a finalidade de desenvolver com maior frequência tais melhorias, além de desenvolverem as atividades com projetos de PDCA, sendo denominados grupos de CCQ (Círculo de Controle de Qualidade).

A aplicação da ferramenta PDCA dentro da organização é padronizada, por meio de programas internos de incentivo a melhoria contínua, em que os projetos com aplicação do PDCA são avaliados pelo setor de qualidade que reconhece os trabalham que geram maiores ganhos para produção, qualidade e segurança. As etapas do PDCA foram divididas e/ou adaptadas para atender os processos da empresa. A figura 2 ilustra cada uma das etapas e suas divisões.

Figura 2 – Modelo Conceitual das Etapas do PDCA

Fonte: Os Autores

A utilização da ferramenta a partir da padronização sugerida pela empresa garante que, ao fim do projeto, os resultados possam ser apurados com maior facilidade, além de fomentar a manutenção desses. Os projetos de PDCA são avaliados pelo setor da qualidade, que também fornece suporte de consultoria as equipes de CCQ.

5.1. Etapa PLAN (Planejar)

A etapa PLAN é subdividida nas etapas: Identificação do problema; Priorização do problema; Análise do fenômeno; Definição do plano de ação. Desta forma, o problema pode ser analisado de forma sistemática e a elaboração do planejamento ocorre de forma padronizada e objetiva.

Durante o processo de carregamento de navios no Terminal Marítimo da Ponta da Madeira, a equipe de operação do embarque observou a concentração de volume de queda d’água nos porões dos navios, comprometendo a qualidade do minério embarcado, podendo comprometer a segurança da embarcação durante a viagem. O procedimento seguido pelos operadores de Carregador de Navios (CN) consta um processo de drenagem, direcionando a água acumulada em pontos estratégicos, de modo a não impactar na qualidade do minério. Após a identificação do excesso de carga úmida no porão do navio, tornou-se necessário o acompanhamento do evento no campo com finalidade de observar o motivo e entender a problemática.

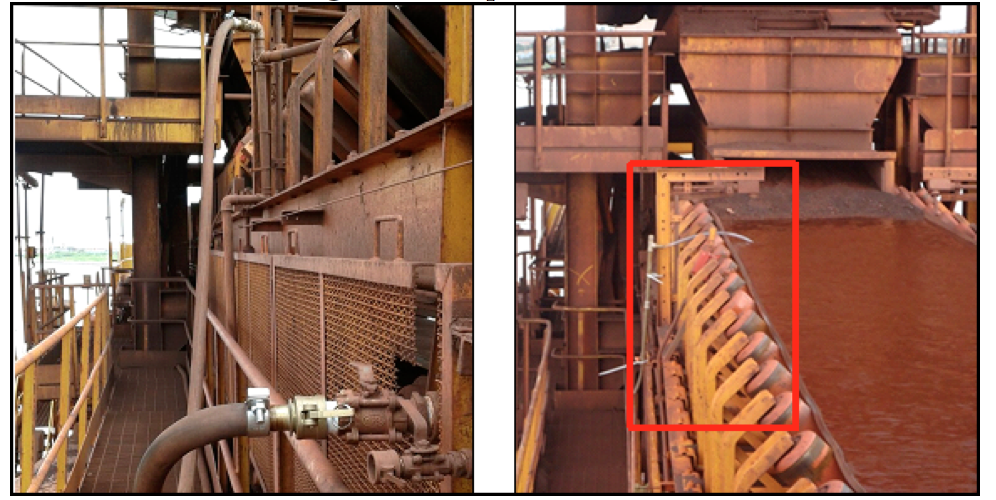

Imagem 1 – Transportador com Acúmulo de Água

Fonte: Os Autores

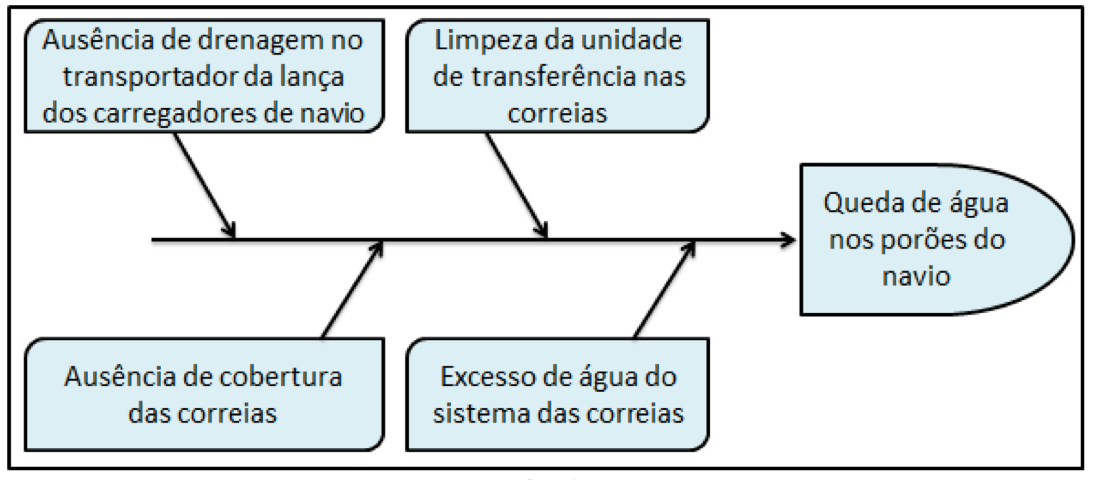

Para tanto foi utilizado uma adaptação do diagrama de Ishikawa, em que foram levantadas as principais possíveis causas e discutidos junto à equipe envolvida, envolvendo o conhecimento técnico e prático de todos. Foram levantadas quatro causas principais, em que a ausência de um sistema de drenagem se apresentou como mais válida para a elaboração da problemática estudada.

Figura 3 – Diagrama de Ishikawa Adaptado

Fonte: Os Autores

Das causas levantadas, contataram-se as seguintes: a limpeza das unidades de transferência já parte da rotina de trabalhos, pois a um grande acúmulo de material no chute no término do carregamento do navio podendo ocasionar afunilamento e entupimento do mesmo; a ausência de cobertura dos transportadores também é um grande agravante deixando o transportador exposto a condições adversas de chuva; em campo que o principal motivo da concentração contatado pela equipe em campo, de água no embarque de minério se dava pela ausência de um sistema de drenagem eficiente, que pudesse dar vazão ao acúmulo de água no processo.

A fim de garantir que o problema inicialmente levantado tenha relevância mediante os demais problemas da operação de embarque, foi aplicado a matriz de priorização de problemas, uma ferramenta adaptada pela empresa que visa verificar dentro do contexto os problemas de maior relevância, a partir da necessidade de rapidez de solução; da autonomia de resolução pela equipe; dos benefícios adquiridos a partir da resolução. Atribuindo um valor de 1 a 10, sendo a soma dos valores determinantes no processo de decisão da priorização.

Tabela 2 – Priorização do Problema

Fonte: Os Autores

Após a aplicação da matriz, pode-se constatar que de fato o problema levantado apresentava grande relevância no contexto da operação de embarque, sendo o mesmo priorizado para seguir fluxo do PDCA.

Segundo dados coletados 9% de água livre é despejada no porão do navio, ou seja, 10.800 litros, podendo influenciar diretamente na qualidade no material embarcado. Abaixo é apresentada uma tabela com a priorização das causas que contribuem para esta estatística, a partir da aplicação da Matriz GUT, que auxilia na elaboração de estratégias.

Tabela 3 – Matriz GUT

Fonte: Os Autores

Para melhor analisar o fenômeno estudado, foi aplicado o método dos 5 Porquês, que permite encontrar a causa raiz do problema, a partir de uma investigação simples das causas geradoras. Após a aplicação do método, é possível a elaboração do plano de ação de forma assertiva, com foco na eliminação da não conformidade.

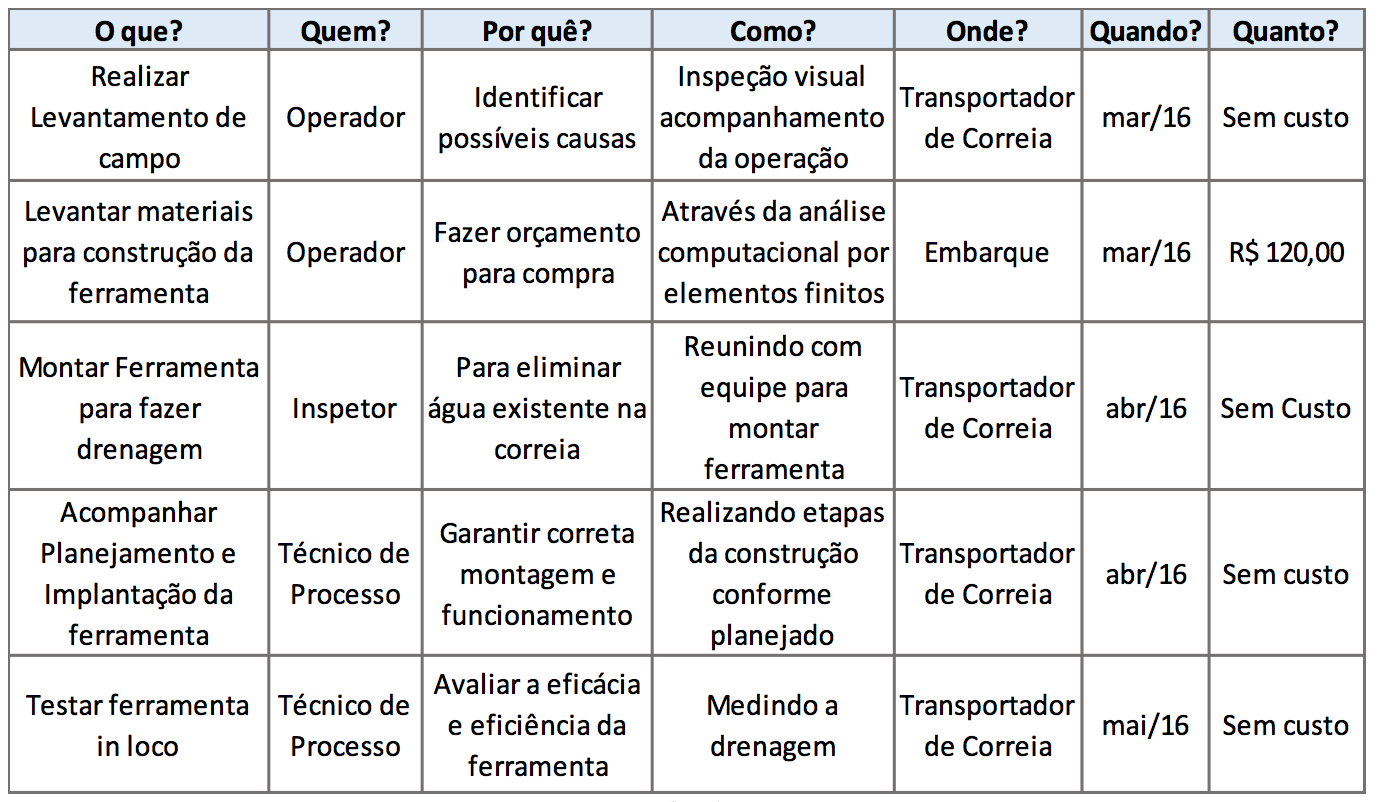

Com objetivo de eliminar a água acumulada na correia dos carregadores de navio foi idealizado um dispositivo de drenagem gravitacional a partir de reuniões com equipes multifuncionais, contendo empregados com conhecimentos de diversas áreas. Para atender o cronograma foi elaborado o seguinte plano de ação:

Quadro 3 – Plano de Ação Adaptado do Método 5W2H

Fonte: Os Autores

O processo de elaboração do dispositivo de drenagem gravitacional foi feito a partir do esboço abaixo, no qual, inserido no sistema de correias transportadoras, retira o excesso de água acumulada. O dispositivo é formado por 1 tubo de PVC com 50mm de diâmetro por 3m de comprimento e uma mangueira plástica flexível com 50mm de diâmetro por 2m de comprimento. Foram confeccionados cinco dispositivos para instalação e mais três sobressalentes.

Figura 4 – Projeto do Dispositivo

Fonte: Os Autores

A extremidade superior possui duas derivações, uma conectada a uma mangueira flexível com o mesmo diâmetro do tubo, que será inserido dentro da correia com água, e a outra derivação será instalada em uma linha verde próximo do dispositivo para sucção inicial. A instalação ocorreu conforme planejado, com o acompanhamento da equipe do projeto junto ás demais áreas envolvidas.

Com a implantação da melhoria houve consideravelmente redução da queda de água nos porões dos navios atracados. Eliminou-se ainda, a possibilidade de queda de minério ao mar. Outro ganho percebido foi a eliminação de desperdícios com trabalho excessivo, além de organizar as rotinas do trabalho. A liberação da água ao píer é direcionada e escoada em canaletas seguindo para bacias de decantação da empresa e posteriormente sendo utilizada dentro de alguns processos existentes da companhia, mantendo sua imagem positiva ao cliente. Logo concluímos que houve uma considerável redução na quantidade de água direcionada aos porões dos navios.

Imagem 2 – Dispositivo Instalado

Fonte: Os Autores

Até então não existia um processo de drenagem na lança dos carregadores de navio, no qual o material úmido era levado diretamente aos porões do navio. Foi constado que ao acionar o dispositivo por gravidade, liberamos 4 litros por segundo. O transportador da lança com 12 metros de distância liberou toda a água acumulada em 7 minutos. Sendo que esse tempo não afetou o carregamento do navio, pois em média, o porão do navio necessita de 10 minutos para ser aberto por completo.

Gráfico 1 – Resultados Alcançados

Fonte: Os Autores

O gráfico acima ilustra os resultados alcançados com implantação do dispositivo de drenagem, anteriormente em sete minutos de operação de limpeza eram acumulado cerca de 1680 litros de água que representa forte impacto às operações. Após a implantação do dispositivo o máximo acumulado no transportador e de 240 litros de água, pois o sistema de drenagem não permite que este nível aumente para o tempo de sete minutos isso representa uma redução percentual de 85,71%.

A melhoria executada nas correias transportadoras, após validação pela gerência de operações de Pátio Embarque, recebeu aprovação e autorização para sua aplicação em outros píeres, totalizando cinco dispositivos de drenagem gravitacional. Para a padronização do dispositivo de drenagem o desenho com as medidas foi enviado para o setor de engenharia da empresa e validado para fazendo parte do arquivo de boas práticas da mesma. O dispositivo gravitacional também foi inserido no procedimento operacional onde é feita uma descrição detalhada do manuseio, e operações necessárias para a realização da atividade, foi feito também um treinamento aos funcionários envolvidos diretamente na operação.

Através da coleta de dados e pesquisa bibliográfica foi possível entender e analisar o processo de embarque de navio, bem como, usando o vasto conhecimento adquirido durante as pesquisas que ajudaram a construir esta obra, foi possível escolher o processo de drenagem como foco de estudo e elaborar uma proposta de várias ações a serem implantadas para promover a melhoria no desempenho do processo de carregamento de minério. Esta empresa está inserida em um mercado competitivo e apresenta uma desvantagem em relação aos seus principais concorrentes, que possuem instalações mais próxima dos clientes e consequentemente, menor lead time. Portanto, qualquer possível ganho na eficiência e qualidade de suas operações se tornam importantes fatores para aumentar a competitividade e satisfação dos clientes.

Sendo assim, para que as necessidades e expectativas dos clientes sejam atendidas, é fundamental um esforço conjunto de todos dentro das organizações, de forma que os desperdícios sejam eliminados, refletindo diretamente nos custos de produção, na qualidade das entregas, no compromisso dos empregados, na eficácia da qualidade e segurança das operações, na qualidade dos produtos e serviços.

Neste contexto, a ferramenta PDCA pode auxiliar a empresa para uma produção com menores perdas, utilizando a melhoria contínua como umas das estratégias para garantir a satisfação dos clientes e bom alcance das dimensões da qualidade. Ao final da pesquisa, pôde-se concluir que o objetivo inicial que era verificar de que forma a ferramenta PDCA poderá contribuir para a melhoria dos processos foi alcançado, ficando como resultado um dispositivo que facilitou o processo de embarque e trouxe ganhos significativos as operações e processos de uma forma geral, bem como, a afirmativa de que a utilização da fermenta PDCA foi de fundamental importância para demonstração e aplicação do resultado final, de maneira eficiente para a melhoria contínua dentro da organização e meio para eliminação de perdas e obtenção de melhores resultados na organização.

Recomendam-se futuros estudos na área, que fomentem a aplicação da ferramenta PDCA em outros processos, tanto indústrias, quanto de outras áreas de atividade, pois apesar da vasta literatura e produção acadêmica na área, a aplicabilidade da ferramenta se mostra abrangente e flexível.

ARAUJO, M. A. (2009). Administração da produção e operações: uma abordagem prática. Rio de Janeiro: Brasport.

BOND, M. T.; BUSSE, A.; PUSTILNICK, R. (2012). Qualidade Total: O Que É E Como Alcançar. Curitiba: Intersaberes.

COSTA, E. A. (2007). Gestão estratégica: da empresa que temos da empresa que queremos. 2. ed. São Paulo: Saraiva.

COUTO, B. do A.; ROBERT, M.; I. (2012). Gestão por processos: em sistemas de gestão da qualidade. Rio de Janeiro: Qualitymark.

CUSTODIO, M. F. (2015). Gestão da qualidade e produtividade. São Paulo: Pearson.

FITZSIMMONS, J. A.; FITZSIMMONS, M. J. (2010). Administração de serviço: operações estratégia e tecnologia da informação. 6. ed. Porto Alegre: Bookman.

GOZZI, M. P. (2015). Gestão da qualidade em bens e serviços. São Paulo: Person.

LAKATOS, E. M.; MARCONI, M. A. (2010). Metodologia científica. 5. ed. São Paulo: Atlas.

MARSHALL, J. I.; CIERCO, A. A.; ROCHA, A. V.; MOTA, E. B.; LEUSIN, S. (2006). Gestão da qualidade. 7. Ed. Rio de Janeiro: FGV.

MASCARENHAS, S. A. (2012). Metodologia científica. São Paulo: Pearson.

MATIAS-PEREIRA, J. (2012). Manual de metodologia da pesquisa científica. 3. ed. São Paulo: Atlas.

MATTOS, A. D. (2010). Planejamento e controle de obras. São Paulo: Pini.

MAXIMIANO, A. C. A. (2015). Fundamentos da administração: Introdução à teoria Geral e aos processos da administração. 3. ed. Rio de Janeiro: LTC.

MELLO, C. H. P. (2011). Gestão da qualidade. São Paulo: Pearson Education.

OROFINO, A. C. (2009). Processos com resultados: A busca da melhoria continuada. Rio de Janeiro: LTC.

RITZMAN, L. P.; KRAJEWSKI, L. J. (2004). Administração da produção e operações. São Paulo: Pearson Prentice Hall.

SELEME, R; STADLER, H. (2012). Controle da qualidade: As ferramentas essenciais. Curitiba: Intersaberes.

SLACK, N.; CHAMBERS, S.; JOHNSTON, R. (2015). Administração da produção. 4. ed. São Paulo: Atlas.

VIEIRA FILHO, G. (2010). Gestão da Qualidade Total: Uma abordagem prática. 3. ed. Campinas: Alínea.

1. Graduando em Engenharia de Produção da Universidade CEUMA. E-mail: leiton.engproducao@outlook.com

2. Graduando em Engenharia de Produção e Pesquisador, CEUMA. E-mail: icaroagostino@gmail.com

3. Graduando em Engenharia de Produção e Pesquisador, CEUMA. E-mail: saymon.ricardo@bol.com.br

4. Engenheiro de Produção na Vale S/A e Pesquisador. E-mail: frotapedro@gmail.com

5. Professor, Doutor e Pesquisador da Universidade CEUMA. E-mail: ricardo.daher@hotmail.com