Vol. 38 (Nº 26) Año 2017. Pág. 5

Gustavo Silva OLIVEIRA 1; Maycon Thuan Saturnino da SILVA 2; Luciano LAMBERT 3; Philipe Ricardo Casemiro SOARES 4; Jean Alberto SAMPIETRO 5; Marcos Felipe NICOLETTI 6

Recibido: 11/12/16 • Aprobado: 23/01/2017

RESUMO: O objetivo do estudo foi elaborar uma análise técnica, econômica e da qualidade em operações de primeiro desbaste mecanizado. O corte das árvores foi realizado por um harvester. A análise técnica foi executada por estudo de tempos e movimentos, produtividade e eficiência operacional, e a análise econômica englobou os custos. A análise de qualidade consistiu na mensuração pré e pós-desbaste, analisando o material deixado no campo. Na análise técnica, as operações de derrubada consumiram 38% do ciclo operacional. Os custos operacionais do trator florestal harvester foram de R$ 18,74/m³. Para análise da qualidade, os tocos acima do limite desejado representaram 72,86%. |

ABSTRACT: The objective of this study was to elaborate a technical, economic and quality analysis in first mechanized thinning. A harvester carried the harvest of the trees. The technical analysis was performed to a time and motion study, productivity and operational efficiency, and economic analysis included the costs. The quality analysis consisted in measuring before and after thinning, analyzing the material left in the field. In technical analysis, logging operations consumed 38% of the operational cycle. The operational costs of the harvester were R$ 18.74 / m³. For quality analysis, the stumps above the desired limit represented 72.86%. |

No Brasil, o setor florestal passa por uma expressiva ampliação, dando ênfase as florestas plantadas, que compreende cerca de 7,74 milhões de hectares dos plantios florestais, destacando os gêneros Eucalyptus e Pinus. Além disso, o setor foi encarregado por originar R$ 10,2 bilhões em tributos federais, estaduais e municipais em 2014, contribuindo com 0,8% da arrecadação nacional em tributos federais (IBÁ, 2015).

A década de 1990 se destaca pelo crescimento da economia brasileira, sendo grande também a relevância o setor florestal, que se caracteriza pelo desenvolvimento tecnológico, refletindo em altos níveis de rendimento e produtividade. O progresso do setor de florestas plantadas está associado à necessidade de aperfeiçoamento das técnicas e operações para suprir a demanda de madeira, contribuindo na tomada de decisões, tendo em vista a melhoria dos processos produtivos, ambiente de trabalho, e o comprometimento socioambiental.

No manejo florestal, os desbastes objetivam aumentar o espaço no maciço florestal para o crescimento das arvores remanescentes, concebendo toras de maior dimensão e boa qualidade no corte final (SCHNEIDER e FINGER, 1999). Porém, essas operações muitas vezes apresentam algumas limitações, ocasionando aumento nos custos, baixo crescimento dos indivíduos e problemas no desenvolvimento das próximas rotações. Desta forma as análises do processo são ferramentas fundamentais que servem de base para a implantação da qualidade das operações, tendo em vista retornos significativos otimizando o processo, evitando danificar as remanescentes.

Segundo Duarte (1994), a colheita florestal é a etapa do processo de maior relevância do ponto de vista econômico, devido à sua significativa contribuição no custo final do produto e as ameaças de perdas atribuídas a essa operação. Machado (2008) apud Oliveira (2013) relatam que a colheita florestal contribui com aproximadamente 50% do custo final da madeira posta na indústria. Portanto, todas as operações que compõem o processo de colheita devem ser planejadas em todos os aspectos da produção, tornando-se primordial para o crescimento das empresas florestais.

Conforme Rezende et al. (1997), otimizar as atividades da colheita florestal é fundamental para manter a competitividade do mercado. Quando o intuito é a redução de custos, torna-se necessário conhecer a capacidade de produção, assim como efeitos que interferem no rendimento, buscando técnicas que melhor se adaptem ao desempenho operacional dos sistemas de colheita (SILVA et al. 2003).

Nesse contexto, esse estudo tem por objetivo elaborar uma análise técnica, econômica e da qualidade no primeiro desbaste mecanizado, avaliando rendimentos, custos e perdas na qualidade da madeira.

O estudo foi realizado nas áreas da empresa Madepar Indústria e Comércio de Madeiras LTDA, município de Vacaria, Rio Grande do Sul. Localiza-se em uma latitude Sul 29°32'30'', e uma longitude Oeste 50°54'51'', estando em uma altitude 962m. Segundo o IBGE (2014) o município compreende a mesorregião nordeste Rio-grandense com uma área da unidade territorial de 2.124,582 km², onde o clima é subtropical, de verões amenos (Cfb), com temperatura máxima média de 25°C e mínima média 15°C. Com fisionomia de planalto, apresenta coxilhas suavemente onduladas e vales não muito profundos.

Os plantios florestais são compostos por Pinus taeda L. com treze anos de idade, alocados no espaçamento 2,0 x 3,0 m, com cerca de 1670 árvores por hectare, com uma altura média de 14,44 m, diâmetro a altura do peito (DAP) médio de 19,50 cm, volume médio individual (VMI) de 0,198 m³. A madeira com DAP acima de 20 cm é destinada à serraria e abaixo de 20 cm para produção de celulose.

A empresa efetua operações de primeiro desbaste pelo método sistemático seguido de seletivo; sendo as árvores cortadas e extraídas sistematicamente a cada 6 linhas e nas demais a seleção é feita “por baixo”, retirando-se as árvores suprimidas, tortuosas, bifurcadas e com baixo diâmetro.

As operações de primeiro desbaste foram executadas de forma mecanizada, utilizando sistema de colheita toras curtas (cut-to-length), compreendendo toras de até seis metros de comprimento.

As operações compreendem as atividades de busca e derrubada, desgalhamento, destopamento, traçamento no interior do talhão e posteriormente são levadas para o pátio de madeira. Segundo Malinovski (2008), esse sistema de toras curtas possui vantagem devido a um menor impacto ambiental, em termos de exportação de nutrientes e compactação do solo, destacando também a praticidade no manuseio e com isso um melhor rendimento nas operações.

A empresa utiliza serviço terceirizado, compreendendo um sistema operacional de corte composto por um harvester, máquina base da marca Hyundai, modelo R160LC 9S, potência 126KW, rodado composto de 2 esteiras, grua de 5,10 m, acoplando um cabeçote da marca Logmax, modelo 5000, o qual realiza as seguintes operações: busca e derrubada das árvores e posteriormente o processamento.

Por meio de estudo de tempos e movimentos foi possível coletar informações operacionais das atividades, determinando a disponibilidade mecânica, técnica, eficiência operacional e a produtividade das máquinas e equipamentos do sistema de corte de madeira, além dos tempos efetivos de trabalho e as interrupções operacionais e não operacionais com suas respectivas causas.

Compreende o percentual do tempo que a máquina estava preparada para realizar as atividades, não levando em considerando as manutenções e interrupções. Quanto maior o número de falhas, menor a disponibilidade mecânica (Fontes e Machado, 2002).

![]() ...(1),

...(1),

Em que:

DM = disponibilidade mecânica;

HT = horas totais programadas de trabalho;

HM = horas de permanência em manutenção.

Percentagem do tempo das atividades programadas em que a máquina está tecnicamente preparada para realizar as operações, não levando em consideração as paradas técnicas. Obtido através da equação 2:

![]() ...(2),

...(2),

Em que:

DM = grau de disponibilidade técnica (%);

TP = tempo programado para o trabalho (horas);

TM = tempo em paradas técnicas (horas).

Caracteriza-se pelo tempo percentual efetivamente trabalhado relacionado com o tempo total programado para o trabalho. Oliveira et al. (2009) Posteriormente foi realizada uma análise de sensibilidade visando determinar o grau de variação do custo de produção em função da variação da eficiência operacional.

![]() ...(3),

...(3),

Em que:

EOp = eficiência operacional;

Tef = tempo efetivo de trabalho;

Hi = horas (tempo) de permanência em interrupções.

Levantada através do volume médio individual das árvores multiplicado pelo número total de árvores processadas, obtendo-se assim, o volume total, que posteriormente foi dividido pelas horas efetivamente trabalhadas, conforme a equação 4, descrita por Minette et al. (2004):

![]()

Em que:

Pr = produtividade (m³cc he-1);

N = número total de árvores derrubadas, extraídas ou processadas;

V = volume médio por árvore com casca (m³cc) e;

he = horas efetivas de trabalho.

Como método de amostragem foi adotado um número mínimo de observações necessárias no ciclo operacional, utilizando um erro máximo de amostragem de 10% seguindo metodologia de Barnes (1968):

![]()

Em que:

n = número mínimo de ciclos necessários;

t = valor de t, para o nível de probabilidade desejado (n-1) graus de liberdade;

CV = coeficiente de variação, em porcentagem e;

E = erro admissível, em porcentagem (10%).

O ciclo operacional do harvester foi constituído por atividades efetivas e gerais. As atividades efetivas caracterizaram-se pelos movimentos planejados que resultaram em produção, já as atividades gerais ocorreram casualmente e consequentemente não ocorreu produção.

Atividades efetivas:

Atividades gerais:

Para análise econômica os custos foram divididos em fixos e variáveis: Os fixos foram subdivididos em: depreciação, juros, seguros; onde posteriormente foram estimados pela metodologia proposta pela FAO/ECE/KWF segundo Machado e Malinovski (1998) e por meio de informações fornecidas pela empresa. Já os custos variáveis subdivididos em custos de combustíveis, lubrificantes, graxas, óleo hidráulico, manutenção, reparos, operacionais e administrativos, onde foram utilizados os dados fornecidos pela empresa.

Para o custo operacional foi considerado os custos fixos e os variáveis. O cálculo do custo de produção foi realizado pela divisão dos custos operacionais (R$ he-1) pela produtividade (m³c/c he-1).

Para a análise da qualidade da colheita foi realizado o inventário pré e pós-desbaste do povoamento, aplicando parcelas experimentais com área de 225 m² (15 x 15 m), onde foram coletados dados de diâmetro à altura do peito (DAP) e altura de 20% das árvores de cada parcela.

Após o desbaste, coletou-se com trena o diâmetro no topo dos tocos, enquanto a altura foi obtida realizando a mensuração de dois valores de altura do toco no sentido da inclinação do terreno e posteriormente realizado a média dos dados coletados. Após a mensuração, os tocos foram classificados em bons e ruins, tendo os ruins características de falha de corte ou rachadura.

Para as alturas de tocos foi adotado um limite de 10 cm e, posteriormente, divididos em classes de altura, pois é a variável que apresenta maior influência no replantio da área. Classes adotadas: < 10, 10 ≤ 12, 12 ≤ 14, 14 ≤ 16, 16 ≤ 18, 18 ≤ 20. Foram calculadas as frequências para cada classe, o volume de tocos perdido no talhão acima do limite de altura de 10 cm e as perdas econômicas.

Quanto à disponibilidade mecânica e técnica do harvester, durante o período analisado, esta foi de 87,93%, superior ao encontrado por Oliveira (2013), com a cultura de Eucalipto, com 7 anos de idades, espaçamento 2,5 x 2,5 m, declividade média de 6%, para o colhedor florestal harvester (80,1%). No entanto, a disponibilidade encontrada foi inferior ao trabalho de Silva et al. (2010), que apresentou 90,3%, com trator florestal harvester para cultura de Pinus no sistema de toras curtas com idade variando de 0 a 35 anos no espaçamento de 2,5 x 2,0 m.

Em relação à eficiência operacional, esta foi de 76,52%, valor menor ao encontrado por Silva (2010), 77,85 %, e superior daquela observada por Cechin (2000), em povoamentos de Pinus sp, com idade de 18, 19 e 20 anos, no espaçamento 2,5 x 2,5 m apresentando 68%.

A produtividade nominal ou capacidade produtividade média do harvester foi de 14,36 m3cc/h-1, justifica-se este valor baixo no presente estudo em virtude do levantamento ser realizado em áreas de desbaste, que possui uma produtividade menor.

Os valores de disponibilidade mecânica, eficiência operacional, produtividade nominal e efetiva são demonstrados na tabela 1.

Máquina |

Disponibilidade mecânica |

Eficiência operacional |

Produtividade |

Produtividade |

Nominal |

Efetiva |

|||

(%) |

(%) |

m³cc h-1* |

m³cc he-1** |

|

Harvester |

87,93 |

76,52 |

14,36 |

10,99 |

*Metros cúbicos com casca por hora nominal; **Metros cúbicos com casca por hora efetiva.

Tabela 1 - Disponibilidade mecânica, eficiência operacional, produtividade nominal e efetiva.

Table 1 - Mechanical availability, operational efficiency, nominal and effective productivity.

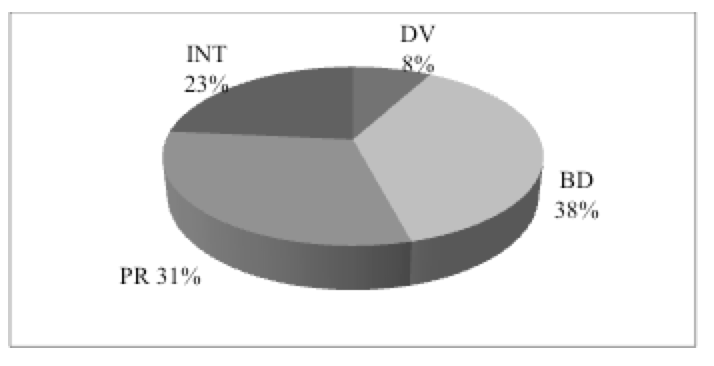

A partir do estudo de tempos e movimentos, determinou-se o tempo consumido pelo método de cronometragem para cada elemento do ciclo operacional do harvester. Na Figura 6 é ilustrada a distribuição percentual do ciclo operacional harvester nas operações de deslocamento (DV), busca e derrubada (BD), processamento das árvores (PR), além das interrupções.

Figura 1 - Distribuição percentual dos tempos operacionais totais do trator harvester.

DV: deslocamento vazio da máquina; BD: busca e derrubada; PR: processamento das árvores;

INT: interrupções.

Figure 1 - Percentage distribution of the total operational times of the harvester.

DV: empty displacement of the machine; BD: search and overthrow; PR: tree processing;

INT: interrupts.

As operações de busca e derrubada obtiveram um maior percentual no ciclo, consumindo 38% dos tempos, seguido das etapas de processamento das árvores (31%) e deslocamento vazio, com consumo de 8% do tempo.

As interrupções representaram 23% do tempo total, valor superior ao encontrados por Lopes et al. (2007) para corte de floresta de Pinus taeda L. (19,7%).

Considerando as interrupções, dentre os diversos motivos destacam-se a manutenção preventiva, manutenção corretiva, limpeza e interrupções não operacionais.

Figura 2 - Distribuição percentual das interrupções no ciclo operacional do trator florestal harvester.

Figure 2 - Percentage distribution of interruptions in the operational cycle of the harvester.

Dentre as interrupções apresentadas na figura 7, as causas mais frequentes de paradas foram motivadas por ações não operacionais, que representaram 47% do tempo geral, não sendo realizado nenhum tipo de ação, como comunicação com o encarregado e necessidades do operador.

As ações de manutenção preventiva representaram a segunda maior causa de interrupções, 25% do tempo, considerando que esta atividade busca reduzir falhas e conduzir a máquina a trabalhar em sua melhor disponibilidade mecânica. Na situação avaliada, os principais tipos de manutenções realizadas foram a afiação de correntes, lubrificação do cabeçote e conjunto de corte, além do abastecimento da máquina com combustível.

3.3 Análise econômica da colheita florestal

Os custos operacionais do trator harvester foram de R$ 205,67/he e de R$ 18,74/m³, ou seja, a cada hora efetiva trabalhada há um custo de R$ 205,67 e a cada m³ derrubado e processado o custo é de R$ 18,74.

Os valores dos custos fixos e variáveis por hora efetiva de trabalho são demonstrados na tabela 2.

Custos fixos (CF) |

(R$/he-1) |

Depreciação Juros e seguros Pessoal operacional |

19,96 40,23 52,08 |

Total |

112,27 |

Custos variáveis (CV) |

(R$/he-1) |

Combustíveis Lubrificante e graxa Óleo hidráulico Rodados Manutenção Administrativo |

36,00 7,20 23,40 5,00 12,00 9,80 |

Total |

93,04 |

Custo operacional |

205,67 |

Tabela 2 - Custos fixos e variáveis do trator florestal harvester por hora efetiva.

Table 2 - Fixed and variable costs of the harvester per effective hour.

O custo operacional total do harvester foi de R$ 205,67 por hora efetiva, valor superior ao relatado por Oliveira (2013a), em povoamentos de Eucalipto localizado no município de Telêmaco Borba, região dos Campos Gerais, estado do Paraná com uma idade de corte de 7 anos, no espaçamento 2,5 x 2,5 m, para trator florestal harvester máquina-base: Marca John Deere, modelo 903J, que foi de R$ 191,70/he.

Foram mensuradas 10 parcelas de 15 X 15 m, totalizando uma área amostral de 2.250 m², onde tocos acima do limite desejado (10 cm) representaram 72,86% e 27,13% ficaram abaixo.

Na avaliação de alturas de tocos, foi obtido menor e maior valor com altura de 6 e 19 cm, respectivamente. Houve uma maior ocorrência de tocos na classe de 10 ≤ 12 cm, com 45 tocos, seguido pelas classes <10 e 14 ≤ 16, com 35 e 22 tocos respectivamente, e a classe com menor frequência foi a de 18 ≤ 20 cm, com uma ocorrência de 2 tocos.

Figura 3 - Histograma de frequência das diferentes classes de altura de tocos.

Figure 3 - Histogram of frequency of the different stump height classes.

As ocorrências de certa proporção de tocos acima dos padrões podem ser explicadas por danos ocasionados no contato do sabre da máquina com pedras ou solo em locais com declividade acentuada, onde o corte tende a ser mais alto e em locais pedregosos.

A ocorrência de tocos fora dos padrões estabelecidos nas empresas acarreta em dificuldades no replantio, além da perda de madeira, diminuindo as receitas. Esta perda é ocasionada na tora de maior valor econômico (primeira tora), por normalmente ser de melhor qualidade (livre de nós) e com os maiores diâmetros.

A tabela 3 demonstra as perdas econômicas, juntamente com os volumes de madeira deixado no campo, levando em consideração o preço de R$ 68,90m³.

Parcela |

V médio (m³) |

V/ha (m³) |

R$/ha |

1 |

0,0020 |

0,0884 |

6,09 |

2 |

0,0018 |

0,0782 |

5,38 |

3 |

0,0016 |

0,0707 |

4,86 |

4 |

0,0018 |

0,0800 |

5,51 |

5 |

0,0018 |

0,0796 |

5,48 |

6 |

0,0017 |

0,0733 |

5,05 |

7 |

0,0018 |

0,0791 |

5,45 |

8 |

0,0019 |

0,0858 |

5,91 |

9 |

0,0020 |

0,0889 |

6,12 |

10 |

0,0019 |

0,0836 |

5,75 |

Média |

0,0018 |

0,0808 |

5,56 |

Tabela 3. Volume de madeira em tocos fora do padrão por parcela, por hectare, e perdas econômicas por hectare.

Table 3. Volume of wood stumps in nonstandard per plot per hectare and economic losses per hectare.

Houve uma perda média de 0,0808 m³/ha de madeira, valor inferior ao relatado por Pissinin, (2014) para cultura de Eucalipto aos 9 anos de idade, apresentando 2,98 m³/ha. A perda econômica média para esse estudo foi de R$ 5,56 por hectare. Sabendo que a área desbastada é de 723,95ha, logo o valor deixado no campo foi de R$ 4.025,16.

De acordo com os resultados obtidos, as principais conclusões presentes nesse trabalho foram: O sistema de colheita empregado nas atuais operações de primeiro desbaste dos povoamentos de Pinus taeda da empresa apresentou na análise operacional um maior tempo para as atividades de busca e derrubada, representando 38% do ciclo operacional, o que implica na necessidade de medidas que possibilitem a otimização das operações. As interrupções do harvester tomaram 23% do ciclo operacional, dentre os motivos destaca-se as não operacionais que representaram 47% do tempo, mostrando a necessidade de um planejamento mais eficaz das operações para obter-se uma maior produtividade efetiva e menores custos de produção.

Na análise econômica foi encontrado o custo total da colheita florestal de R$ 18,74/m³, sendo o pessoal operacional o item que mais impactou, representando aproximadamente 25% dos custos operacionais. Além disso, foi possível visualizar que muitas vezes a empresa poderia ter maior lucratividade, adotando medidas que auxilie na tomada de decisões, melhorando os critérios técnico-econômicos.

Das árvores retiradas no desbaste, a maior parte apresentou tocos com altura fora dos padrões da empresa, apresentando 72,86% das cepas irregulares e, consequentemente, uma receita média de R$ 5,56 por hectare perdida. Desta maneira, um corte mais rente ao solo resultaria em economia no retrabalho de rebaixamento de tocos apresentando um melhor rendimento e menores custos.

BARNES, R.M. Estudos de movimentos e de tempos - projeto e medida do trabalho. Tradução da 6 ed. Americana. São Paulo, Edgard Blucher. 1977. 635 p.

CECHIN, F. N. Análise da eficiência e do desempenho operacional das máquinas e dos equipamentos utilizados no corte raso de povoamentos florestais na região do planalto norte de Santa Catarina. 2000. 136 f. Dissertação (Mestrado em Engenharia Florestal) – Universidade Federal do Paraná, Curitiba, 2000.

DUARTE, R. C. G. Sistema de corte florestal mecanizado. 1994. 21 f. Monografia (Exigência para conclusão do curso de Engenharia Florestal) – Universidade Federal de Viçosa, Viçosa, 1994.

FONTES, J. M.; MACHADO, C. C. Manutenção mecânica. In: MACHADO, C. C. (Ed.). Colheita florestal. Viçosa: UFV, p. 243-291. 2002.

IBÁ – Indústria Brasileira de Árvores. Dados e estatísticas. Disponível em http://www.iba.org/pt/dados-e-estatisticas >.

IBGE. Instituto Brasileiro de geografia e estatísticas. Disponível em http://www.cidades.ibge.gov.br/xtras/temas.php?lang=&codmun=432250&idtema=16&search=rio-grande-do-sul|vacaria|sintese-das-informacoes

LOPES, E. S.; CRUZINIANI, E.; DIAS, A. N.; FIEDLER, N. C. Avaliação técnica e econômica do corte de madeira de pinus com cabeçote Harvester em diferentes condições operacionais. Revista Floresta, Curitiba, v. 37, n. 3, p. 305-313, 2007.

MACHADO, C. C.; MALINOVSKI, J. R. Ciência do trabalho florestal. Viçosa: UFV, Impr. Univ., 65 p.1988.

MALINOVSKI, J.R.; CAMARGO, C.M.S.; MALINOVSKI, R.A.; MALINOVSKI, R.A. Sistemas. In: MACHADO, C.C. (Ed.). Colheita florestal. 2 ed. Viçosa, MG: UFV, p. 160-184. 2008.

MINETTE, L.J.; MOREIRA, F.M.T.; SOUZA, A.P.; MACHADO. C.C.; SILVA, K.R. Análise técnica e econômica do forwarder em três subsistemas de colheita de florestas de eucalipto. Revista Árvore, v. 28, n. 1, p. 91-97, 2004.

OLIVEIRA, D. Análise operacional e custos de sistema de colheita de madeira em povoamentos de Eucalipto. 99 f. Dissertação (Mestrado em Ciências Florestais) – Universidade Estadual do Centro Oeste UNICENTRO, Irati/PR, 2013a.

OLIVEIRA, D.; LOPES, E.S.; FIEDLER, N.C. Avaliação técnica e econômica do Forwarder em extração de toras de pinus. Scientia Forestalis, Piracicaba, v.37, n.84, p.525-533, 2009.

OLIVEIRA, D.; LOPES, E.S.; FIEDLER, N.C. Avaliação técnica e econômica do Forwarder em extração de toras de pinus. Scientia Forestalis, Piracicaba, v.37, n.84, p.525-533, 2009.

PISSININ, F. Z; Comparação de unidades amostrais no levantamento de perda de madeira na atividade de colheita florestal mecanizada. 2014, 30p. Trabalho de Conclusão de Curso (Graduação em Engenharia Florestal). Universidade Federal de Santa Maria, Santa Maria, 2014.

REZENDE, J.L.; FIEDLER, N.C.; MELLO, J.M.; SOUZA, A.P. Análise técnica e de custos de métodos de colheita e transporte florestal. Lavras: UFLA, 1997.

SCHNEIDER, P. R.; FINGER, C. A. G.; Determinação de regimes de desbaste para povoamentos de pinus elliottii e. do planalto ocidental no estado de Santa Catarina. Ciência Florestal, Santa Maria, 1999.

SILVA, E. N. et al. Avaliação técnica e econômica do corte mecanizado de pinus sp. com harvester. Revista Árvore, Viçosa-MG, 2010.

SILVA. C. B.; SANT’ANNA, C. M.; MINETTE, L. J. Avaliação ergonômica do “feller-buncher” utilizado na colheita de eucalipto. Cerne. Lavras, v. 9, n. 1, p. 109-118, 2003.

SILVA. C. B.; SANT’ANNA, C. M.; MINETTE, L. J. Avaliação ergonômica do “feller-buncher” utilizado na colheita de eucalipto. Cerne. Lavras, v. 9, n. 1, p. 109-118, 2003.

1. Mestrando do Programa de Pós-graduação em Engenharia Florestal pela Universidade do Estado de Santa Catarina (UDESC). email: gustavo_ccp@hotmail.com

2. Mestrando do Programa de Pós-graduação em Engenharia Florestal pela Universidade do Estado de Santa Catarina (UDESC).

3. Mestrando do Programa de Pós-graduação em Engenharia Florestal pela Universidade do Estado de Santa Catarina (UDESC).

4. Doutor em Engenharia Florestal, Professor do Departamento de Engenharia Florestal pela Universidade do Estado de Santa Catarina (UDESC).

5. Doutor em Engenharia Florestal, Professor do Departamento de Engenharia Florestal pela Universidade do Estado de Santa Catarina (UDESC).

6. Mestre em Engenharia Florestal, Professor do Departamento de Engenharia Florestal pela Universidade do Estado de Santa Catarina (UDESC).