Vol. 38 (Nº 22) Año 2017. Pág. 5

Diego MENDOZA Patiño 1; Alba Ligia LÓPEZ Rodríguez 2

Recibido:12/11/16 • Aprobado: 05/12/2016

2. El diseño de productos y el método de diseño concurrente

3. Metodología de la investigación y análisis de resultados

RESUMEN: El artículo plantea la evaluación del desempeño de los procesos de diseño de producto, usando como medio de evaluación el nivel de uso del diseño concurrente (DC) en las PYME del sector metalmecánico de Bogotá (Colombia). La indagación teórica del DC permite establecer como variables del proyecto: cinco (5) dimensiones empresariales y veinte (20) factores clave. El estudio establece que el nivel de uso del método de DC en los procesos de desarrollo de productos en estas empresas es bajo, validando las hipótesis planteadas con respecto al nivel de uso de los factores clave del DC en dicho proceso. |

ABSTRACT: This article presents the performance evaluation of the product design process, using the means of assessing the level of use of concurrent design (DC) in the metalworking sector SMEs Bogota (Colombia). The theoretical investigation of the DC allows set as variables of the project: five (5) business dimensions and twenty (20) key factors. The study is set at the level of use of the method of DC in product development processes in these companies under, validating the assumptions made regarding the level of use of the key factors in this process DC |

Para las empresas es vital evaluar las etapas de planificación, diseño, evaluación y seguimiento dentro del proceso de diseño y desarrollo de productos. Esto conlleva a algunos propósitos centrales: 1. agilizar y perfeccionar el ingreso de nuevos productos al mercado, 2. garantizar que los procesos de diseño de producto en las empresas no sufran largos períodos de espera y que no presenten sobrecostos, y 3. potenciar el trabajo de tipo creativo del equipo de diseño, con interdisciplinariedad y transdisciplinariedad, en el proceso de fabricación como en el área comercial. Así la integración de los equipos de trabajo y su participación en el diseño propicia la innovación de productos o servicios.

En este contexto, el propósito de la investigación se centra en conocer el nivel de uso efectivo del diseño concurrente (DC) por parte de las PYME manufactureras del sector metalmecánico de Bogotá que poseen procesos de diseño de producto. El nivel de uso del DC se evalúa para cada uno de los factores clave identificados en el método de DC, derivados de la revisión teórica y validando, además, las pruebas de hipótesis. Las hipótesis planteadas son: H1- El nivel de uso del método de diseño concurrente en los procesos de desarrollo de productos es bajo en las PYME metalmecánicas de Bogotá, D. C. H2- El nivel de uso de cada factor clave del método de diseño concurrente en los procesos de desarrollo de productos es bajo en las PYME metalmecánicas de Bogotá, D. C.

Así, la investigación se desarrolla mediante el método descriptivo y exploratorio, partiendo del análisis de fuentes secundarias. El soporte teórico es el concepto del Diseño Concurrente (DC) como método que mejora los resultados del proceso de diseño de los productos nuevos en las empresas y, por consiguiente, de los productos futuros de estas. Asimismo, se identifican los factores clave del método de DC a tener en cuenta en el proceso de diseño de productos, como los manifiestan Luna (2011), Luna y Mendoza (2004), Man, Lu, Alblas & Brombacher (2012), Dourado, Silva & Silva (2011), Dourado, Silva & Silva (2015), Ahuett (2006), en aspectos como: el mejor desempeño de la empresa en su capacidad organizacional, la administración de su recurso humano, el desempeño de los productos en el mercado, el resultado financiero y el mejor uso de la información de los productos para proponer procesos de mejora continua, al igual que el mejor uso de los recursos tecnológicos en el proceso de diseño de productos de las empresas objeto del presente estudio, donde se espera tener, en el mediano y largo plazo, un impacto positivo en su competitividad de, con la evaluación constante de los factores clave mencionados.

En cuanto a la estructura del documento, se hace en el apartado 2, una explicación teórica sobre el Diseño Concurrente (DC) aplicado a los procesos de diseño de productos, enfatizando en la innovación y el desempeño empresarial, como factores determinantes para la competitividad en el entorno globalizado. Asimismo se contextualiza en el entorno colombiano y más específicamente en la ciudad de Bogotá, la situación de las PYME del sector metalmecánico. En el apartado 3, se explica la metodología de la investigación, los hallazgos y el análisis de resultados para finalmente en el apartado 4 exponer a manera de conclusión las consideraciones finales.

2.1. El diseño de producto en las empresas

La globalización y las pretensiones actuales del mercado según Johnson & Kirchain, (2009) han creado entornos exigentes para las empresas, donde triunfan aquellas con estrategias exitosas; por ello, las empresas han encontrado oportunidades de mejora, en prácticas como la prevención en vez de corrección, lo cual facilita identificar la relevancia del presente trabajo. Se ha afirmado que si bien la etapa de diseño de producto toma del 10% al 15% de los costos totales de generar un producto desde cero, la relevancia de las decisiones que se toman en esta etapa compromete el 80% del costo total del producto, como lo afirman Peeters, van Tuijl, Reymen, & Rutte, (2007).

El fenómeno de globalización de los mercados de acuerdo con Rueda (2013) impacta en el desempeño económico del país, teniendo en cuenta que Colombia ha incrementado los tratados de libre comercio con países desarrollados enfrentándose a mercados de alta exigencia, generando la necesidad de replantear los actuales modelos de gestión empresarial, especialmente en las PYME, dadas sus limitadas condiciones de competitividad y productividad con respecto a los productos y servicios que oferta el mercado globalizado.

En este contexto, la innovación y el diseño de productos según Lozano (2010) y Rueda (2013) son procesos empresariales importantes para que las PYME colombianas puedan ser competitivas en escenarios globalizados con altos estándares de calidad y productividad, incentivando el desarrollo de la economía nacional, generando empleo, riqueza, mejorando la calidad de vida de sus gentes. En este sentido, Rodríguez del Gallego, Molina, Niño, Bray y Guillermo (2013) afirman que el propósito más importante de los procesos de innovación y diseño, es desarrollar productos o servicios que den respuesta a las necesidades y expectativas de los clientes, para lograr una diferenciación de producto frente a las empresas competidoras, mediante una gestión empresarial creativa que promueva el aprendizaje, los procesos de cambio y la mejora continua.

También conocido como ingeniería concurrente, según Ahuett (2006) y Briede-Westermeyer, Cabello-Mora & Hernandis-Ortuño (2014) el diseño concurrente (DC) representa una mirada diferente sobre el tema de desarrollo de productos y el despliegue de nuevas técnicas de diseño usadas en su proceso. Propone nuevos lineamientos, métodos y herramientas en el diseño y desarrollo de productos (de carácter concurrente), el concepto concurrente se refiere a elaborar actividades de diseño de producto de manera simultánea, para que las mismas vayan a orientarse en soluciones integrales, aplicables y fundadas en actividades de tipo colaborativo, es decir fundamentadas en el trabajo en equipo, de tipo interdisciplinario.

Opinión similar es la de Haque & James (2004) quienes afirman que el DC dirige a las organizaciones a la competitividad empresarial y se define como un método enfocado al diseño y el desarrollo de productos que involucra todo el ciclo de vida del producto. Para aplicar este método, deben involucrarse los distintos departamentos de la empresa, tales como: diseño, producción, ventas, finanzas, marketing; todos ellos, enfocados en la satisfacción de las necesidades del cliente, para establecer estrategias que reduzcan los costos de producción, sin comprometer la calidad o las especificaciones del cliente.

De acuerdo con Jarratt, Eckert, Caldwell, & Clarkson. (2011) y Bullinger & Warschat (2012), un punto de partida importante en el DC se encuentra en el análisis de la información; por ello, la comunicación entre las áreas de la empresa y la interdisciplinariedad en el equipo de trabajo de diseño de producto, toman importancia a la hora de mejorar el manejo de la información relevante en el diseño del producto; el encargado del proceso de diseño, estudia los sistemas de información y el comportamiento de las actividades incorporadas al mismo, analiza las actividades necesarias para desarrollar el producto y evalúa su interacción, identificando la dependencia de información entre ellas y los resultados de cada una.

En la indagación teórica, con el objeto de identificar los factores clave del método de diseño concurrente usados por las organizaciones para mejorar su desempeño en el proceso de diseño de productos, de acuerdo con Mendoza, Moreno, Gómez y Nocua (2014), se destacan algunos de los recursos considerados clave en el diseño de productos por las empresas como: la tecnología, el talento humano, la información de la empresa, los recursos en mercadeo y otros recursos organizacionales. Por otra parte, se identifican las capacidades que desarrollan las organizaciones para mejorar su desempeño empresarial como: el compromiso de la dirección a dicho proceso, el trabajo en equipos interdisciplinarios, la relación cercana con los proveedores, el mejoramiento continuo de los procesos, la planificación de los procesos, el empoderamiento de los colaboradores, la innovación, la motivación y creatividad, el monitoreo constante al mercado, la satisfacción constante a los clientes, la fijación de estándares de calidad, y el manejo de la información del producto (Bullinger & Warschat, 2012). Estos recursos y capacidades son un insumo del marco teórico, fundamental para el sustento de la identificación de los factores clave a evaluar en el método de diseño concurrente.

En el año 2007 se crea una alianza entre el sector privado y el Gobierno Nacional para desarrollar “La política Nacional de Competitividad. En ella se plantea la “Visión Colombia 2032” ANDI (2010, pp. 4-5), esperando mejorar la calidad de vida promedio de la población con un aumento de los ingresos medios. Para el logro de éstas metas se proponen tres ejes estratégicos: a- Desarrollar sectores de clase mundial; b- Aumentar la productividad y el empleo y c- Formalizar la fuerza laboral y las empresas.

Para implementar las estrategias se creó el Programa de Transformación Productiva (PTP), liderado por el Ministerio de Comercio, Industria y Turismo. En la siguiente Figura 1, se observa el esquema de dicho programa.

Figura 1. Componentes de la Transformación Productiva.

Fuente: elaboración propia a partir de (ANDI, 2010, p.5).

Un sector de clase mundial está inmerso dentro de la globalización y prospera continuamente en dicho ambiente con empresas altamente competitivas. La Transformación Productiva es una estrategia desarrollada en varios países, para crear una “red de seguridad sectorial” y teniendo en cuenta que los países no son buenos en todo pero son muy buenos en unos pocos sectores, para generar empleo de calidad. Se espera que el Programa de Transformación Productiva (PTP), incremente la productividad en el país entre el 20 y el 53% con lo cual se puede aspirar a tener un PIB per cápita de 18.5 mil dólares en 2032. En el 2007, el PTP, inicia con 4 sectores establecidos, entre ellos el de Autopartes y 4 sectores emergentes.

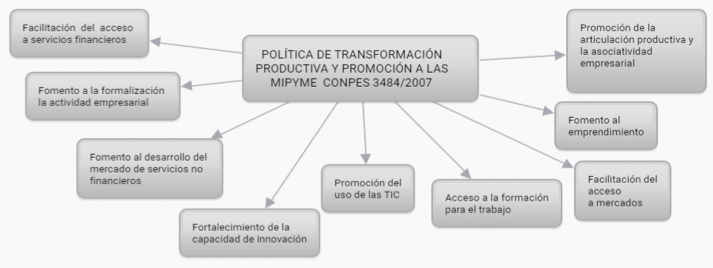

Derivado de lo anterior, el Departamento Nacional de Planeación [DNP] (2007) elabora la Política Nacional para la Transformación Productiva y la Promoción de las Micro, Pequeñas y Medianas Empresas, mediante el documento CONPES 3484 [3], identificando que un gran porcentaje de las PYME están dedicadas a actividades de los sectores: servicios, un 59.2%; comercio, un 21.5% e industria, un 19.3%. Si bien no se poseen datos oficiales sobre la informalidad en las PYME, se ha estimado que una participación importante de ellas realiza prácticas empresariales informales, dados los altos costos de operar en la legalidad. En la figura 2 se muestra la política de transformación productiva y las líneas estratégicas que plantea el gobierno para mejorar el desempeño de las empresas MIPYME. A ese respecto, la estrategia busca que las MIPYME mejoren su capacidad de innovación, lo que incluye el desempeño de los productos mediante el diseño.

Figura 2. Política de Transformación Productiva y Promoción a las MIPYME

Fuente: elaboración propia a partir del Documento CONPES 3484/2007.

Además de lo anterior, las PYME presentan una serie de características que restringen su progreso, de acuerdo con el documento CONPES 3484, DNP (2007), entre las que se destacan: 1) baja capacidad de innovación y de desarrollo de nuevos productos, 2) bajo nivel de uso de tecnologías de la información y las comunicaciones (TIC), 3) restringido acceso a financiamiento, 4) dificultades para comercializar sus productos y para la consecución de materias primas, y 5) restringida intervención en los negocios relacionados con contratación pública.

Por otra parte, las estadísticas del Departamento Nacional de Estadística de Colombia [DANE] muestran respecto a la innovación en las empresas, durante los años 20012-2013, que más del 60% de las empresas manufactureras en Colombia, son “no innovadoras”. Estas cifras reflejan cómo el progreso de las actividades de investigación ha sido únicamente transferencia de conocimientos elaborados en otros países; especialmente, en los Estados Unidos y en los principales países de la Unión Europea.

Con respecto a las exportaciones del sector metalmecánico el PTP indica el promedio de participación de la ciudad (ver tabla 1), respecto a las exportaciones de la nación (28.3% en promedio del sector) en los últimos 5 años desde 2010 hasta 2014. Se evidencia un crecimiento en la participación de las exportaciones, en 2010 fue del 25,5%, y para 2014 del 28,4% (Programa de Transformación Productiva [PTP] (2015).

2010 |

2011 |

2012 |

2013 |

2014 |

|

Total |

536.865.148 |

591.053.326 |

672.050.043 |

697.536.613 |

740.753.172 |

Bogotá, D. C. |

136.818.290 |

152.527.320 |

207.341.037 |

214.077.007 |

210.739.868 |

% participación |

25,5% |

25,8% |

30,9% |

30,7% |

28,4% |

Tabla 1. Participación de las exportaciones del sector metalmecánico de Bogotá, D. C., vs. Colombia en USD, de 2010 a 2014.

Fuente: elaboración propia, a partir de cifras de DANE-DIAN y PTP (2015).

Por otra parte, la ocupación de personal en el sector metalmecánico de Bogotá, D. C., participa en el 27,5% del total a nivel nacional, según PTP (2015).

Para finalizar, lo expuesto en éste acápite, refleja la importancia del sector a nivel nacional y local, y la pertinencia del presente estudio.

El estudio de fuentes primarias se realizó en el año 2014 con un grupo de PYME registradas en la Cámara de Comercio de Bogotá, compuesta por una base de datos especializada de 151 PYME del sector metalmecánico de Bogotá que poseen proceso de diseño de producto en su organización y mediante un muestreo proporcional, luego de haber realizado una muestra piloto en 30 empresas se estableció una muestra representativa de 22 empresas. Haciendo la salvedad, que hay un alto porcentaje de unidades empresariales que no se encuentran registradas en las Cámaras de Comercio, como se informa en el estudio realizado por Vélez, Holguín, De la Hoz, Durán y Gutiérrez (2008), quienes afirman que “más del 90% pertenece al grupo de pequeñas y medianas empresas que no se hallan certificadas por las Cámaras de Comercio” (p.13). Esta situación es también mencionada en el CONPES 3527, Departamento Nacional de Planeación [DNP] (2007), como uno de los ejes que impiden la competitividad de las PYME.

Para determinar el tamaño de la muestra se utiliza la ecuación de muestreo proporcional planteada por Díaz Mata y Kazmier (2013), se ejecuta inicialmente la muestra piloto, se establece la proporción de empresas que estarían interesadas en participar en el trabajo de investigación de acuerdo con Bernal (2006). En cuanto al nivel de confianza fue del 95% con un error de estimación de 0,07 y de esta manera se llegó al tamaño de la muestra de 22 empresas.

De acuerdo con Eyssautier, los instrumentos y las técnicas de investigación que usa la ciencia para conseguir su objetivo son procedimientos y recursos que se escogen partiendo del objeto de estudio y de las preguntas de investigación. En este caso se trata de un instrumento de encuesta para hacer una entrevista estructurada, construido a partir de preguntas cerradas las cuales describen un enfoque sistemático, aplicadas a la persona responsable del proceso de diseño de producto, que en algunas ocasiones fue el Gerente General de la empresa (Eyssautier 2006, p.89).

El instrumento tiene 20 enunciados, correspondientes a los 20 factores clave, y de los que al ser contextualizados en 5 dimensiones empresariales se obtiene una matriz de doble vía; es decir, variables en filas y variables en columnas, y que fue denominada en el estudio Matriz de diseño concurrente en el proceso de desarrollo de productos a nivel organizacional; trasladada a la entrevista estructurada o instrumento, dejará obtener 100 datos o respuestas por empresa.

La entrevista estructurada fue diseñada de acuerdo con las variables y factores clave identificados en la indagación de los marcos teóricos y reflejados en la tabla 2.

A continuación se muestra en forma detallada la métrica establecida, con la escala de calificación, la escala de valoración, los indicadores de los factores clave; para poder cuantificar, hacer seguimiento, y control a los resultados, luego de la evaluación al usar la matriz de diseño concurrente. La escala de calificación en la investigación es de 1 a 5, siendo 1=malo, 2=regular, 3=normal, 4=bueno, 5=excelente.

Para efectos de valorar la calificación global de todas las variables del conjunto de empresas, se estableció la escala de valoración promedio con los intervalos de valoración de acuerdo con los siguientes rangos: 1 a 1,8 =malo; 1,801 a 2,601=regular; 2,602 a 3,402=normal; 3,403 a 4,203 =bueno y 4,204 a 5,0=excelente.

Las variables identificadas con los factores clave, usada en la aplicación del método de diseño concurrente, muestra cada uno de los factores 20 clave establecidos, con su respectivo indicador. El cálculo de cada factor se toma promediando los 5 resultados de cada fila, correspondientes a cada dimensión empresarial del estudio (estructura organizacional, recursos humanos, necesidades del mercado, necesidades de información y necesidades de tecnología). Lo anterior se muestra en la siguiente fórmula, que corresponde al promedio aritmético de los resultados de cada dimensión empresarial:

También se genera un indicador que surge a partir del instrumento diseñado. Se denomina IGVFCDC, lo cual quiere decir Índice de Generación de Valor de los Factores Clave; se establece del promedio de promedios de cada uno de los 20 factores clave, correspondiente a las filas de la matriz instrumento, y su resultado se puede expresar de 1 a 5, de acuerdo con la escala de medición.

El Nivel de uso de diseño concurrente se operacionaliza; a partir de cuantificar los 20 factores clave, que permiten medir el nivel de uso del diseño concurrente por empresa y para la población estudiada. El nivel de uso del diseño concurrente se expresa también en porcentaje, de tal manera que de acuerdo con la métrica establecida un resultado de 5, en el promedio de los factores clave, corresponde al 100% en nivel de uso de diseño concurrente.

A continuación se evidencian los resultados de la validación del instrumento de medición, los resultados de estadística descriptiva, la inferencia estadística con la respectiva validación de las hipótesis por medio de la prueba de normalidad.

El instrumento de medición es validado con pruebas de fiabilidad, para cada uno de los 20 factores clave involucrando las 5 dimensiones empresariales, se hizo la prueba de fiabilidad de Cronbach, cuyos resultados son: Para la Estructura Organizacional= 0,9367425; Recursos Humanos=0,914449; Necesidades de información=0,951161; Necesidades de tecnología=0,9383478; Necesidades del mercado=0,9208274; del Instrumento total=0,9438157.

A continuación en la siguiente tabla 2 se muestran los resultados de todas las empresas por factor clave en la escala de 1 a 5.

No |

FACTOR CLAVE |

VALORACIÓN DE 1 A 5 |

1 |

Apoyo de la dirección |

2,8 |

2 |

Integración de equipos |

2,70 |

3 |

Proveedores |

2,84 |

4 |

Enfoque de procesos y mejora continua |

2,61 |

5 |

Metodologías de apoyo |

2,27 |

6 |

Metodologías de planificación |

2,62 |

7 |

Empowerment |

2,64 |

8 |

Motivación y creatividad |

2,56 |

9 |

Capacitación y entrenamiento |

2,50 |

10 |

Satisfacción de los requerimientos del cliente |

2,92 |

11 |

Análisis y seguimiento del mercado |

2,56 |

12 |

Planificación y revisión del mercado |

2,40 |

13 |

Gestión del producto |

2,68 |

14 |

Administración y uso de datos del producto |

2,54 |

15 |

Documentación y uso de las capacidades de manufactura |

2,88 |

16 |

Retroalimentación |

2,80 |

17 |

Intercambio de información |

2,50 |

18 |

Estándares |

2,45 |

19 |

Estrategia tecnológica |

2,24 |

20 |

Tecnología asistida por computador |

2,82 |

Tabla 2. Valoración promedio por factor clave del método de diseño concurrente

Fuente: elaboración propia.

De acuerdo con la tabla 2 y teniendo en cuenta la métrica establecida en el trabajo de investigación, se tiene que la empresas tienen un desempeño bajo en los siguientes factores clave del diseño concurrente: metodologías de apoyo, metodologías de planificación, motivación y creatividad, capacitación y entrenamiento, análisis y seguimiento al mercado, administración y uso de datos del producto, planificación y revisión del mercado, intercambio de información con los competidores, fijación de estándares y la estrategia tecnológica que tenga la empresa. El desempeño más bajo se vio en los factores clave del diseño concurrente, tales como: la estrategia tecnológica, con 2,24 o 44,8 de 1 a 100 que tenga la empresa, y las metodologías de apoyo que usa la empresa, con 2,27 o 45,4 de 1 a 100.

De la misma forma, se tiene que la empresas tienen un desempeño normal o promedio en los siguientes factores clave del diseño concurrente: Apoyo de la Dirección, Integración de Equipos Interdisciplinarios, Proveedores, Mejora Continua, Empowerment, Requisitos del Cliente, Gestión del Producto, Documentación y Uso de las Capacidades de Manufactura, Retroalimentación de los Clientes y Tecnología Asistida por Computador. El desempeño más elevado fue en los factores clave del diseño concurrente, tales como: la satisfacción de los requerimientos del cliente, con 2,92 o 58,4 de 1 a 100 que tenga la empresa, y la documentación y el uso de las capacidades de manufactura, con 2,88 o 57,6 de 1 a 100.

Los resultados de cada factor clave del diseño concurrente generan un indicador que les servirá a las empresas para monitorear el desempeño de la metodología, como se observa en la figura 3, y de acuerdo con los indicadores planteados por cada factor clave. Surge, entonces, el indicador: Índice de Generación de Valor de los Factores Clave del Diseño Concurrente, o IGVFCDC, con un resultado en la investigación del 52,3% de 1 a 100

Figura 3. Índice de Generación de Valor de los Factores Clave del Diseño Concurrente (IGVFCDC)

Fuente: elaboración propia.

Se hizo una prueba Shapiro-Wilk con un nivel de confianza del 90% a cada una de las variables de interés. A continuación se muestra en la tabla 3 el p-valor obtenido en el test, que permite juzgar la hipótesis de normalidad.

Variable |

P-valor |

Distribución |

Apoyo de la Dirección |

0,2347 |

Normal |

Proveedores |

0,1026 |

Normal |

Metodologías de Apoyo |

0,1363 |

Normal |

Empowerment |

0,8161 |

Normal |

Capacitación y Entrenamiento |

0,09663 |

No normal |

Análisis de Seguimiento |

0,02029 |

No normal |

Gestión del Producto |

0,2284 |

Normal |

Capacidades de Manufactura |

0,4484 |

Normal |

Intercambio de Información |

0,1154 |

Normal |

Estrategia tecnológica |

0,06481 |

No normal |

Integración de equipos |

0,03118 |

No normal |

Mejora Continua |

0,6332 |

Normal |

Metodología de planificación |

0,04095 |

No normal |

Motivación y Creatividad |

0,1779 |

Normal |

Requerimientos del cliente |

0,07497 |

No normal |

Planificación y Revisión |

0,02983 |

No normal |

Administración y Uso |

0,3976 |

Normal |

Retroalimentación |

0,03418 |

No normal |

Estándares |

0,214 |

Normal |

Estrategia Tecnológica |

0,225 |

Normal |

Tecnología Asistida |

0,05867 |

No normal |

Tabla 3. Prueba de normalidad Shapiro-Wilk por factor clave del diseño concurrente.

Fuente: elaboración propia.

Ya hecha la validación de supuestos, se procede a hacer las pruebas de hipótesis previamente planteadas como se muestra en la tabla 4:

![]()

La hipótesis que se valida para cada uno de los 20 factores clave es: El nivel de uso del método de diseño concurrente en los procesos de diseño de productos es bajo, se mide en cada factor, mientras los demás factores permanecen constantes. Las pruebas realizadas son: Standard deviation, Comparison of average y Normality test.

Variable |

P-valor |

Validación |

Apoyo de la dirección |

0,1051 |

No se rechaza |

Integración de equipos |

0,2801 |

No se rechaza |

Proveedores |

0,2517 |

No se rechaza |

Enfoque de procesos y mejora continua |

0,5 |

No se rechaza |

Metodologías de apoyo |

0,9331 |

No se rechaza |

Metodologías de planificación |

0,448 |

No se rechaza |

Empowerment |

0,5881 |

No se rechaza |

Motivación y creatividad |

0,8664 |

No se rechaza |

Capacitación y entrenamiento |

0,798 |

No se rechaza |

Satisfacción de los requerimientos del cliente |

0,003599 |

Se rechaza |

Análisis y seguimiento del mercado |

0,1316 |

No se rechaza |

Planificación y revisión del mercado |

0,1516 |

No se rechaza |

Gestión del producto |

0,6682 |

No se rechaza |

Administración y uso de datos del producto |

0,4159 |

No se rechaza |

Documentación y uso de las capacidades de manufactura |

0,1662 |

No se rechaza |

Retroalimentación |

0,1664 |

No se rechaza |

Intercambio de información |

0,5881 |

No se rechaza |

Estándares |

0,7383 |

No se rechaza |

Estrategia tecnológica |

0,9519 |

No se rechaza |

Tecnología asistida por computador |

0,1316 |

No se rechaza |

Tabla 4. Prueba de hipótesis por factor clave del diseño concurrente.

Fuente: elaboración propia.

Para la interpretación del “Se rechaza” o el “No se rechaza”, recordemos que siempre juzgamos la hipótesis nula, y que, para cada caso, tenemos el siguiente contraste:

En la tabla 4 se observa que el único factor para el cual se rechaza la hipótesis planteada es para el factor que representa los Requerimientos del cliente, se puede asumir que este factor presenta un desempeño alto (por encima de 2,6). Los demás factores clave de la metodología propuesta de diseño concurrente de productos en empresas PYME metalmecánicas de Bogotá luego de la prueba de hipótesis realizada indica que su desempeño es bajo, en la evaluación de su proceso de diseño bajo la óptica del método de diseño concurrente. De esta manera se ratifica la hipótesis relacionada con el nivel de uso del método de diseño concurrente. En el proceso de diseño de las empresas estudiadas el resultado muestra como las empresas se preocupan por cumplir las expectativas y necesidades de los clientes, dejando de lado los otros factores clave que deben tener en cuenta según el método de diseño concurrente y evaluado en la medición propuesta.

De la misma manera el trabajo de investigación permite identificar más ventajas de usar el método de diseño concurrente en las empresas que está basado en la paralelización de tareas, para realizar actividades al mismo tiempo. También refiere la indagación teórica, al método utilizado en el desarrollo de productos en los que las funciones de diseño de producto, fabricación y otros, se integran para reducir el tiempo total necesario para llevar un nuevo producto al mercado, Davis (2015), Dixon, R. (2011). Otras ventajas de las metodologías estudiadas de diseño concurrente es que dan mucha importancia a las necesidades del cliente y del proceso de diseño como tal, así como a las restricciones de tiempo y de calidad (Luna, 2011; Luna y Mendoza, 2004 ; Man & otros, 2012; Dourado & otros, 2011; Dourado & otros, 2015; Ahuett, 2006; Baudin, 2011; Briede-Westermeyer & otros, 2014; Filson y Lewis, 2000; Yamamoto y Abu Qudeiri, 2009; Nategh, 2009; Tolio, Ceglarek, ElMaraghy, Fischer, Hu, Laperrière, Newman & Váncza, 2010).

Con la revisión de fuentes secundarias, se puede concluir que el método de diseño concurrente está basado en la paralelización de tareas de diseño de producto, para realizar actividades simultaneas; las funciones de diseño de producto, fabricación, marketing, calidad, ventas entre otras, se integran de manera colaborativa para reducir el tiempo total necesario para llevar un nuevo producto al mercado, reducir costos, disminuir tiempos de espera en el proceso de diseño de producto y mejorar la calidad del producto; también da mucha importancia a las necesidades del cliente y al proceso de diseño como tal.

Por otro lado, el análisis de fuentes primarias permitió evaluar los problemas y las fortalezas que presentan las empresas analizadas encontrando que tienen un desempeño bajo en los siguientes factores clave del diseño concurrente: metodologías de apoyo, metodologías de planificación, motivación y creatividad, capacitación y entrenamiento, análisis y seguimiento al mercado, administración y uso de datos del producto, planificación y revisión del mercado, intercambio de información con los competidores, fijación de estándares y la estrategia tecnológica que tenga la empresa. El desempeño más bajo se ve: la estrategia tecnológica que desarrolla la empresa para afrontar los procesos de diseño y desarrollo de productos y las metodologías de apoyo que usa la empresa para desarrollar de mejora manera su proceso de diseño y desarrollo de producto.

De la misma forma, las empresas tienen un desempeño normal o promedio en los siguientes factores clave del diseño concurrente: Apoyo de la Dirección, Integración de Equipos Interdisciplinarios, Proveedores, Mejora Continua, Empowerment, Requisitos del Cliente, Gestión del Producto, Documentación y Uso de las Capacidades de Manufactura, Retroalimentación de los Clientes y Tecnología Asistida por Computador. El desempeño más elevado fue en: la satisfacción de los requerimientos del cliente y la documentación y el uso de las capacidades de manufactura, para desarrollar el proceso de diseño y desarrollo de producto.

A partir de este trabajo surge la necesidad de desarrollar otros proyectos de investigación relacionados con el tema y encaminados a plantear una metodología que permita a las empresas el mejoramiento continuo del proceso de diseño y desarrollo de productos. La evaluación periódica y constante propuesta en el presente trabajo es un aporte valioso para construir la metodología mencionada anteriormente que articule con planes de acción específicos y efectivos impulsando la productividad y mejora continua.

Finalmente, la investigación ha permitido las evaluaciones al proceso de diseño y desarrollo de producto, propuestas aquí, tiene viabilidad de ser desarrollado en otros sectores de la industria.

Ahuett, H. (2006). Evolución de las metodologías de apoyo a la ingeniería concurrente. En Universitat Politècnica de Catalunya. Editor. Ingeniería concurrente: una metodología integradora. (pp. 77-86). Barcelona: Edicions de la Universitat Politècnica de Catalunya, S.L.

ANDI [Asociación Nacional de Empresarios de Colombia] (2010). Turismo de Salud: Sector de Clase Mundial. Bogotá: ANDI y Cámara Sectorial de la Salud. Consultado el 17 de marzo de 2015 de: https://goo.gl/81eku5

Baudin, C. (2011). Criterios de transferibilidad del enfoque concurrente en los procesos de diseño y desarrollo de productos de las pequeñas y medianas empresas chilenas. Ingeniare. Revista chilena de ingeniería, 19(1), 146-161.

Bernal, C.A (2006). Metodología de la investigación. México: Pearson-Prenticel Hall.

Briede-Westermeyer, J. C., Cabello-Mora, M., & Hernandis-Ortuño, B. (2014). Concurrent sketching model for the industrial product conceptual design. Dyna, 81(187), 199-208.

Bullinger, H. J., & Warschat, J. (Eds.). (2012). Concurrent simultaneous engineering systems: the way to successful product development. Springer Science & Business Media.

Colombia. Departamento Administrativo Nacional de Estadística. (2013, Diciembre). Encuesta de Desarrollo e Innovación Tecnológica en la Industria Manufacturera 2011- 2012 (Definitivo). Bogotá, D.C.

Davis, R. M. (2015) Investigating how designers collaborate and respond to sustainable design criteria. PhD thesis, Queensland University of Technology.

Dixon, R. (2011). Selected Core Thinking Skills and Cognitive Strategy of an Expert and Novice Engineer. Journal of s Tem Teacher Education, 48(1), 23-36.

Colombia. Departamento Nacional de Planeación (2007). Documento CONPES 3484: Política Nacional para la transformación productiva y la promoción de las micro, pequeñas y medianas empresas: un esfuerzo público-privado. Bogotá: Autor.

Colombia. Departamento Nacional de Planeación (2007). Documento CONPES 3527: Política Nacional de Competitividad y Productividad. Bogotá: Autor.

Díaz Mata, A., y Kazmier, L. (2013). Estadística aplicada a la administración y a la economía. Madrid: Mc Graw Hill.

Dourado, J. P., Silva, R. & Silva, A. (2011). Concurrent Engineering: An Overview regarding Major Features and Tools. Poslovna izvrsnost, 5(2), 67-82.

Dourado, J. P., Silva, R. y Silva, Â. M. E. D. (2015). Development of new products using apqp and quality gates. International journal of engineering and industrial management. N. 5 (2013). - p. 79-91.

Eyssautier, M. (2006). Metodología de la Investigación. Desarrollo de la Inteligencia. México: Ed. Thompson.

Filson, A., & Lewis, A. (2000). Cultural issues in implementing changes to new product development process in a small to medium sized enterprise (SME). Journal of Engineering Design, 11(2), 149-157.

Haque, B., & James-Moore, M. (2004). Applying lean thinking to new product introduction. Journal of Engineering Design, 15(1), 1-31.

Jarratt, T. A. W., Eckert, C. M., Caldwell, N. H. M., & Clarkson, P. J. (2011). Engineering change: an overview and perspective on the literature. Research in engineering design, 22(2), 103-124.

Johnson, M., & Kirchain, R. (2009). Quantifying the effects of parts consolidation and development costs on material selection decisions: A process-based costing approach. International Journal of Production Economics, 119(1), 174-186.

Lozano, F. (2010). La asociatividad como modelo de gestión para promover las exportaciones en las pequeñas y medianas empresas en Colombia. Revista de Relaciones Internacionales, Estrategia y Seguridad, 5(2), 161-191.

Luna, C. (2011). Aplicación de las técnicas y tecnologías asociadas con la ingeniería simultánea en el sector manufacturera de Barranquilla. Revista Científica Ingeniería y Desarrollo. Universidad del Norte. No. 8, pp. 1-24.

Luna, C. y Mendoza, A. (2004). Metodología para mejorar la metodología de desarrollo de producto/proceso basada en la ingeniería concurrente. Revista Científica Ingeniería y Desarrollo. Universidad del Norte. No. 16.

Man, J., Lu, Y., Alblas, A., & Brombacher, A. (2012). Effect of Teamwork Modes in Distributed International Design Teams. In DS 71: Proceedings of NordDesign 2012, the 9th NordDesign conference (pp.1-7). Denmark: Aarlborg University.22-24.08. 2012.

Mendoza, D., Moreno, L., Gómez, P. & Nocua, L. (2014, January). Characterization of the current state of the development process of new products from the perspective of concurrent engineering (CE) and product development process (PDDP) for metalworking manufacturing small and medium enterprises (SMEs) in Bogotá, DC. In IIE Annual Conference. Proceedings (p. 1524). Atlanta: Institute of Industrial Engineers-Publisher.

Nategh, M. J. (2009). Concurrent engineering planning on the basis of forward and backward effects of manufacturing processes. International Journal of Production Research, 47(18), 5147-5161.

Peeters, M. A., van Tuijl, H. F., Reymen, I. M., y Rutte, C. G. (2007). The development of a design behaviour questionnaire for multidisciplinary teams. Design Studies, 28(6), 623-643.

PTP (2015). Exportaciones, Producción y Empleo. Sectores en cifras. Junio de 2015.Recuperado el 29 de agosto de 2015 de: https://www.ptp.com.co.

Rodríguez del Gallego, P., Molina Urdinola, J., Niño Vargas, M. C., Bray, R., y Guillermo, R. (2013). Innovación social: un desafío en las organizaciones (Doctoral dissertation). Universidad de la Sabana. Bogotá.

Rueda, J. F. (2013). La innovación como eje del desarrollo empresarial. Gestión & Sociedad, 6(1), 139-146.

Tolio, T., Ceglarek, D., ElMaraghy, H. A., Fischer, A., Hu, S. J., Laperrière, L., Newman, J. & Váncza, J. (2010). SPECIES—Co-evolution of products, processes and production systems. CIRP Annals-Manufacturing Technology, 59(2), 672-693.

Vélez, D., Holguín, H., De la Hoz, G. A., Durán, Y., y Gutiérrez, I. (2008). Dinámica de la empresa familiar Pyme: estudio exploratorio en Colombia. Bogotá: FUNDES.

Yamamoto, H., y Abu Qudeiri, J. (2009). A concurrent engineering system to integrate a production simulation and CAD system for FTL layout design. International Journal of Product Development, 10(1-3), 101-122.

1. Profesor Investigador Facultad de Ingeniería Industrial UAN- PhD (c) Universidad Autónoma de Querétaro - diego.mendoza@uan.edu.co

2. Profesor Investigador Facultad de Administración de Empresas UAN- PhD Universidad de Salmanca- alba.lopez@uan.edu.co

3. CONPES (Consejo Nacional de Política Económica y Social - organismo asesor del Gobierno en materia de desarrollo económico y social, y es el encargado de estudiar y recomendar políticas generales en esas áreas)