Vol. 38 (Nº 21) Año 2017. Pág. 21

Núbia Adriane DA SILVA 1; José Antônio Valle ANTUNES JÚNIOR 2

Recibido: 05/11/16 • Aprobado: 31/12/2016

3. Sistema Toyota de Produção (STP)

4. A Teoria das Restrições (TOC)

6. Caracterização da indústria têxtil

8. Construção do modelo de diagnostico

9. Aplicação pratica, construção e discussão do instrumento

10. Considerações finais e trabalhos futuros

RESUMO: Este artigo apresenta um modelo (instrumento) para mapear os pontos de melhoria da Função Produção (Função Processo e Função Operação) sobre os princípios do Sistema Toyota de Produção (STP) e Teoria das Restrições (TOC). O principal objetivo do trabalho é propor um instrumento para mapear os pontos de melhoria da Função Produção em micro e pequenas empresas da indústria têxtil. Para suportar o trabalho, fez-se a revisão bibliográfica pertinente ao tema, em seguida, estruturou-se a discussão usando por base o Design Science Research. Os resultados da investigação evidenciaram a eficácia do instrumento, onde foi constatado que o mesmo auxilia o gestor no processo de domada de decisão, diagnosticando os pontos de melhoria no processo produtivo empresarial, mapeando as oportunidades e, podendo assim, direcionar o norte a ser escolhido pela organização e contribuindo para elevar o ganho global da empresa. |

ABSTRACT: This paper presents a model (instrument) to map the improvement points of the Production Function (Function Function Process and Operation) on the principles of the Toyota Production System (TPS) and Theory of Constraints (TOC). The main objective is propose an instrument to map the points of improvement Function Production in micro and small companies in the textile industry. To support the work, made it relevant literature to the topic and then structured the discussion using based on Design Science Research. The research results showed the effectiveness of the instrument, where it was found that it assists the manager in the decision tamed process, diagnosing the points of improvement in the corporate production process, mapping the opportunities and thus being able to drive north to be chosen the organization and helping to raise the overall gain of the company. |

A partir da década de 90 as empresas brasileiras cresceram e se modernizaram acentuadamente. Para isto foram utilizados diversos instrumentos entre os quais é possível destacar: aquisição de novos maquinários, melhorias nos processos de fabricação, construção de novas instalações industriais, adoções de modernas teorias, métodos e técnicas de administração e engenharia de produção. Assim, o setor têxtil visando acompanhar este processo de desenvolvimento precisa buscar e adotar estratégias que permitam a sua permanência no mercado, o fortalecimento e o aumento da qualidade e da capacidade produtiva.

Sendo que, a indústria têxtil é relevante para a economia brasileira tanto no que tange ao número de empregos quanto à geração de impostos (HAIDERSCHAIDT & DE LIMA CARDOSO, 2012). Assim, representando uma Força Produtiva (Força de Trabalho - FT) que ultrapassa 30 mil empresas, de distintos portes, instaladas em todo o território nacional. A indústria emprega em seu total mais de 1,7 milhão de trabalhadores diretos, gerando um faturamento anual ao redor de USD 53,6 bilhões (ABIT, 2015). O setor representa 10% do PIB industrial e responde por 2,3% o Produto Interno Bruto do País (IBGE, 2014).

A cadeia produtiva têxtil vem passando por um amplo conjunto de transformações destacando-se especialmente aquelas relacionadas, não apenas as mudanças tecnológicas que permitiram expressivos incrementos de produtividade, mas com a crescente importância do comércio intrablocos (GORINI, 2000; HAIDERSCHAIDT & DE LIMA CARDOSO, 2012). Assim, a concorrência está cada vez mais acirrada tanto no mercado nacional como internacional, obrigando as organizações a inovar e buscar alternativas de modernização e maior competitividade. No que se refere à competitividade, do ponto de vista da estratégia sabe-se que ela pode tanto estimular quanto inibir o processo de inovação (GUIMARÃES et al., 2015).

Já a função produção, por sua vez, deve estar alinhada à estratégia competitiva e ter um conteúdo definido de forma que sustente a posição competitiva da organização (GUIMARÃES et al., 2015). Um dos desafios das empresas do setor têxtil é procurar identificar soluções que possam melhorar a qualidade de seus produtos e serviços, oferecendo respostas mais eficazes e condizentes com as exigências e necessidades do seu mercado consumidor.

Logo, o setor têxtil caracteriza-se como indústria que tem uma dinâmica competitiva, uma vez que há uma circulação intensa e veloz de diferentes produtos. Neste contexto, é compreensível que se façam necessárias à construção de estratégias diversificadas nas empresas que necessitam ser sustentadas pela Função Produção/Sistemas Produtivos. Visto que a estratégia de produção é definida como um conjunto de metas, políticas e restrições estabelecidas e aplicadas pela própria organização, de modo a planejar, orientar e dirigir os recursos investidos, a fim de cumprir suas metas e propiciar o desenvolvimento eficaz da estratégia competitiva da empresa (HAYES & WHEELWRIGHT, 1984; BARNES, 2002).

Segundo Paiva et al., (2009) as novas tecnologias de produção e a relação entre produção e demanda, entre outros fatores, têm levado a considerar a ocorrência de abandono entre os conceitos tradicionais de produtividade da produção em massa e da produção flexível.

A divisão do trabalho entre as macro atividades de planejamento e execução - preconizada por Adam Smith e, posteriormente, por Taylor/Ford levaram a instituição da produção em massa, dando origem ao estilo de gerenciamento que enfatiza o controle e a supervisão. Com a disseminação das técnicas japonesas, surgiram novas propostas em substituição ou complemento as tradicionais, buscando reorientação com foco no estilo gerencial em que instrução e a orientação sejam prioritárias (PAIVA et al., 2009).

Visando esta busca, tanto o Sistema Toyota de Produção (STP) quanto a Teoria das Restrições (TOC), apresentam modelos de gestão que surgiram como alternativas para melhoria do desempenho econômico e financeiro da organização através do provimento de uma forma diferenciada de visualizar o processo produtivo e a organização (MARTINS, 2009).

Desta forma, o uso simultâneo da aplicação do Sistema Toyota de Produção (STP) com a Teoria das Restrições (TOC), vem sendo debatido (STUMP & BADURDEEN, 2009; SHINGO, 1996; ANTUNES et al., 2008; PERGHER, et al., 2011; MAHAPATRA & SAHU, 2006; DIAS, et al., 2007). O STP é uma das abordagens contemporâneas da Engenharia de Produção disseminada no contexto industrial, a qual propõe melhorias nos processos (fluxo de materiais no tempo e no espaço), por meio da eliminação das perdas (ANTUNES et al., 2008).

O processo de raciocínio da TOC fornece uma fórmula visando identificação, análise e resolução de problemas, composta por cinco passos propostos por Goldratt (COX III & SCHLEIER, 2013). Estas são teorias e princípios voltados para melhorias no processo produtivo e se constituem nas principais bases conceituais adotadas neste estudo.

Estes novos princípios e técnicas de gestão da produção surgiram, tanto de experiências práticas bem sucedidas – caso do STP, como de novos conceitos provenientes de ‘boa teoria’ – como é o caso da Teoria das Restrições (TOC). Porém, é preciso adaptar a aplicação destas teorias para a realidade brasileira, levando em consideração tópicos como o porte das empresas envolvidas e, especialmente, o contexto dos diferentes segmentos industriais envolvidos.

Assim sendo, este artigo tem por objetivo propor um instrumento de diagnóstico para mapear os pontos de melhoria da Função Produção a partir da utilização do Design Research em empresas do setor têxtil na região de Paraíso do Tocantins, Estado do Tocantins, Brasil, tendo como embasamento teórico Sistema Toyota de Produção e a Teoria das Restrições. Para atender a tal propósito esse artigo esta estruturado da seguinte maneira: as seções 2, 3, 4 e 5 apresentam objetivamente a revisão da literatura sobre Função Produção, Sistema Toyota de Produção e Teoria das Restrições, e Estratégia de Produção; a seção 6 apresenta as características do setor têxtil; a seção 7 apresenta a metodologia escolhida para o trabalho; a seção 8 apresenta e descreve as etapas de construção do modelo proposto; a seção 9 apresenta a aplicação pratica e a discussão sobre o instrumento; e a seção 10 descreve as conclusões e as sugestões de trabalhos futuros.

Segundo Shingo (1996), a análise dos sistemas de produção deve ser realizada a partir de uma clara compreensão do que seja a Função Produção. Onde, sistemas de produção podem ser definidos com um conjunto de pessoas, equipamentos e procedimentos organizados para realizar operações de produção de uma empresa e/ou organização (GROOVER, 2011).

Neste contexto, a principal transformação do entendimento dos sistemas de produção introduzido pelo STP é a noção do Mecanismo da Função Produção (MFP). O MFP sugere que a Função Produção seja entendida a partir de duas visões distintas, porém inter-relacionadas. A primeira, intitulada de Função Processo trata do tópico da observação do fluxo do objeto de trabalho (material, serviços e ideias) no tempo e no espaço (ANTUNES et al., 2008). A segunda ótica trata da observação do fluxo do sujeito de trabalho (homens, maquinas e equipamentos) no tempo e no espaço (ANTUNES et al., 2008).

Sendo assim, a Função Produção deve ser entendida através da diferenciação conceitual entre a Função Processo e a Função Operação (ANTUNES et al., 2008). Segundo Shingo (1996), este conceito do MFP, embora extremamente simples, melhora significativamente a forma de entender os sistemas produtivos e facilita sobremaneira a busca da melhoria contínua nas empresas. O foco a ser perseguido é, inicialmente, realizar as ações dando prioridade para as melhorias na Função Processo. Antunes et al. (2008, p. 89) pontuam a seguinte pergunta acerca do Mecanismo da Função Produção: “Quais são as melhorias mais relevantes para a estrutura de produção: aquelas ligadas à Função Processo, ou aquelas associadas à Função Produção?”. Shingo (1996) explica que, na verdade, a Função Processo é que permite atingir as principais metas de produção. As melhorias feitas na Função Operação têm caráter de sustentar, enquanto atividade meio, as melhorias identificadas no âmbito da Função Processo.

A Função Processo trata da transformação das matérias-primas em produtos. Operações são as ações que executam essas transformações. Segundo Antunes et al. (2008), os elementos que compõem a Função Processo podem ser observados a partir de quatro categorias de analise, a saber:

Os elementos que compõem a Função Operação podem ser analisados como descrito a seguir (ANTUNES et al., 2008):

Segundo Ohno (1997), o principal objetivo do Sistema Toyota de Produção (STP) é produzir muitos modelos em pequenas quantidades. Este se baseia de uma forma resumida, na eliminação das atividades que não agregam valor ao processo produtivo, utilizando o sistema Just-In-Time (entregar o produto certo, na quantidade certa e no momento certo), produzindo com qualidade e tendo como base as pessoas que fazem a organização. Constata-se que o STP agrega ideias das várias escolas/enfoques existentes que têm surgido e servido de alternativas para adoção das mais apropriadas em cada situação, desde a escola clássica até as recentes abordagens, buscando incrementar a eficiência e a eficácia organizacional.

Tendo como sistema de produção seminal o STP, a produção enxuta (Lean Production) constitui-se em um novo paradigma produtivo, capaz de possibilitar elevados níveis de qualidade e produtividade (CORREA & CORREA, 2004).

Onde, para Shingo (1989), o STP deve identificar completamente os desperdícios (perdas), sendo que as principais perdas são por: superprodução; tempo disponível (espera); transporte; processamento em si; estoque disponível; movimentação e produção de produtos defeituosos. De acordo com Ohno (1997) a eliminação das perdas acima descritas, aumenta a eficiência e diminui a força de trabalho, tornando assim a margem mais ampla. Além dos conceitos técnicos de seus criadores, é possível afirmar que o STP, sem a utilização das pessoas como terceiro pilar não teria alcançado o sucesso, como este sistema conseguiu.

Para Ohno (1997), o STP está sustentado em dois Pilares, que são: o Just-in-time - JIT (operação no momento exato) e o Jidoka (a autonomação ou automação com toque humano). Ohno (1997) define Just-In-Time, em um processo de fluxo, onde as partes corretas necessárias à produção devem chegar à linha de montagem no momento certo, na quantidade correta e na qualidade necessária para a execução do trabalho.

O princípio JIT é que nenhuma atividade deve acontecer num sistema sem que haja necessidade dela. Da mesma forma, nenhum material ou produto em processo deve chegar ao local de processamento, ou montagem, sem que este seja necessário para aquele momento (PERETTI, 2013). Isto proporciona a redução dos estoques em diversas fases da Função Processo. E autonomação consiste em dotar máquinas, equipamentos e pessoas da autonomia necessária para parar a linha de produção sempre que uma condição pré-estabelecida for atingida ou sempre que os padrões de qualidade definidos não forem atendidos (PANTALEÃO, 2003).

De acordo com Cox III et al. (1995) a TOC é uma metodologia de gestão que pode ser utilizada e aplicada em sistemas voltados para gestão de operações, manufatura, projetos, marketing, estratégia, gerenciamento entre outros. Visando entender esta filosofia de gestão, faz-se necessário abordar, conceitualmente, os fundamentos da TOC, que abrangem:

Antunes et al. (2008) postula que o(s) gargalo(s) se constitui(em) no(s) recurso(s) cuja capacidade disponível é menor do que a capacidade necessária para atender às ordens demandadas pelo mercado, ou seja, são recursos cuja capacidade instalada é inferior à demanda do mercado no período de tempo, geralmente longo, considerado para análise.

Para definir a Teoria das Restrições, é necessário primeiro definir o conceito de restrição. Onde uma restrição é qualquer coisa que limite um sistema de atingir uma performance superior em relação a sua meta (GOLDRATT, 1993). Desta forma, o desenvolvimento do sistema é determinado pela sua restrição, logo este sendo melhorado o desempenho da organização melhora como um todo.

As restrições podem ser físicas, como por exemplo, um equipamento ou a falta de material, mas elas podem ser também de ordem gerencial, como procedimentos, políticas e normas (COX III & SPENCER, 2002). A partir deste ponto, o processo de raciocínio fornece uma fórmula simples e intuitiva de identificação, análise e resolução de problemas, geridos a partir das restrições visando alcançar a meta de “Gerar Dinheiro Hoje e no Futuro”. Buscando alcançar esta meta a TOC propugna um método constituído de cinco passos propostos por Goldratt que visa resolver os elementos restritivos, denominado de processo decisório da TOC. São eles (COX III & SCHLEIER, 2013):

(i) Identificar a(s) restrição(ões) do sistema: Esta etapa relata a necessidade de identificar as possíveis restrições que impedem a empresa de atingir a sua meta;

(ii) Explorar as restrições do sistema: Aqui ocorre a necessidade de promover a otimização do uso da restrição;

(iii) Subordinar tudo à decisão anterior: As atividades de todo o sistema devem ser subordinadas à restrição encontrada no primeiro passo;

(iv) Elevar as restrições do sistema: Nesta etapa, é necessário concentrar esforços com o intuído de aumentar a capacidade de geração de saída da restrição;

(v) Se nas etapas anteriores uma restrição for quebrada, volte à primeira etapa, mas não permita que a inércia se torne uma restrição no sistema: O último passo relata a importância de reavaliar todo sistema, quando ocorre o aumento da capacidade da restrição. Isto porque, com esse aumento, a restrição do sistema agora pode ser outro recurso que anteriormente não era a restrição. Outro ponto principal diz respeito à melhoria contínua do sistema, não permitindo que as melhores práticas da situação anterior sejam necessariamente mantidas.

Estes passos são úteis quando o sistema está lidando com restrições físicas. No entanto, nas Organizações/Empresas é importante perceber que, em um conjunto significativo de ocasiões, as restrições físicas necessitam ser compreendidas a partir de uma abordagem mais ampla e profunda envolvendo as chamadas restrições culturais, políticas e comportamentais. Para tratar destes tipos de restrições a TOC sugere o uso de cinco ferramentas lógicas baseadas em conexões de causa-efeito denominadas de Processos de Raciocínio.

O Processo de Raciocínio é definido pela TOC como um conjunto de ferramentas analíticas formais que permite responder a três perguntas fundamentais de qualquer processo gerencial decisório que são: o ‘que’ mudar?, ‘para o que’ mudar? e ‘como’ causar a mudar? (GOLDRATT & COX III, 2002).

Buscando responder estas três perguntas, Goldratt (1995) desenvolveu um conjunto de cinco ferramentas, baseadas no raciocínio lógico, que são: (i) Árvore da Realidade Atual (ARA), (ii) Diagrama de Resolução de Conflito (DRC) ou Dispersão de Nuvem (DDN), (iii) Árvore da Realidade Futura (ARF), (iv) Árvore de Pré-Requisitos (APR) e (v) Árvore de Transição (AT). Neste sentido, a Árvore da Realidade Atual é utilizada para saber o que mudar. Para descobrir para que mudar utiliza-se o Diagrama de Dispersão de Nuvem e a Árvore da Realidade Futura. Para saber como causar a mudança deve ser utilizada a Árvore de Pré-Requisitos e a Árvore de Transição.

Com a crescente globalização, avanços tecnológicos e o aumento da competição no ambiente organizacional vêm motivando empresas a procurar estratégias que constituam caminho eficiente e criativo. Assim, o conceito de competitividade passou a ser de vital importância para a permanência duradoura das empresas. Diante da inevitável competitividade global, a definição da estratégia e seu consequente planejamento passaram a fazer parte das necessidades básicas das organizações (BIANCHINI, et al., 2012).

Assim, a estratégia competitiva não pode esperar ter sucesso em longo prazo, a menos que considere o papel da Função Produção na criação da vantagem estratégica (BIANCHINI, et al., 2012). Onde, a Função Produção tem um papel decisivo no desenvolvimento de uma posição competitiva favorável para as empresas (BIANCHINI, et al., 2012). E, por isso, é relevante ressaltar o papel estratégico da Função Produção nos diversos setores industriais, inclusive no setor têxtil, foco deste artigo.

Segundo Quinn (2006), uma estratégia é o padrão ou plano que integra as principais metas, políticas e sequências de ação da organização em um todo coeso. Desta maneira, demostrando a importância da realização da estratégia no ambiente organizacional, Slack et al., (1997), apontam que nenhuma organização pode planejar pormenorizadamente todos os aspectos de suas ações atuais e futuras, mas todas as organizações podem beneficiar-se de ter noção para onde estão se dirigindo e de como podem chegar lá.

Desta forma, a estratégia de produção é empregada para descobrir as necessidades do cliente e convertê-las em requisitos de projeto, fabricação e prestação de serviços (BARCELLOS, 2002). Onde segundo Chase et al., (2004), a estratégia da produção pode ser vista como parte de um processo de planejamento que coordena objetivos e metas operacionais com objetivos mais amplos das organizações.

O setor de confecções brasileiro exerce uma expressiva importância para o País, tanto no que se refere à empregabilidade quanto ao elevado número de estabelecimentos. Uma atividade que influencia e incentiva outras indústrias, dado que possui amplo rebatimento em diversas cadeias produtivas como a cotonicultura, máquinas, petroquímica e de confecções, e foi o grande motor da revolução industrial no Brasil. O setor corresponde ao subgrupo mais importante da cadeia têxtil-confecção e compõe atualmente um dos mais significativos segmentos industriais do país. Seu potencial em relação à geração de emprego o coloca lado a lado com outros importantes setores tradicionais da indústria brasileira (RODRIGUES, 2012). O setor emprega 1,7 milhão de pessoas de forma direta, das quais 75% são mulheres. A indústria da moda é o segundo maior empregador na indústria de transformação e também segundo maior gerador de primeiro emprego (ABIT, 2015). Isto tende a mostrar a importância econômica e social deste setor em todo território nacional.

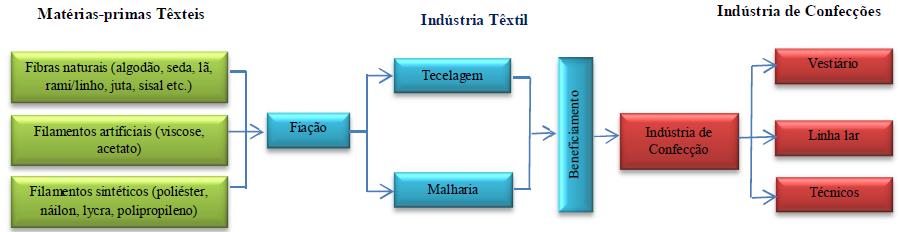

A indústria têxtil contempla quatro etapas de atuação que são a fiação, tecelagem, malharia e acabamento (EMERENCIANO VIANA, 2008). Cada uma dessas etapas possui características próprias que devem ser levadas em consideração. A Figura 1 apresenta a configuração do fluxo produtivo na indústria têxtil.

Figura 1 - Fluxo produtivo da cadeia têxtil e de confecção

Fonte: Bezerra, 2014.

Segundo Bezerra (2014) a possibilidade de descontinuidade das operações/etapas possibilita flexibilidade na organização da produção e a existência de empresas com escalas de produção e níveis de atualização tecnológica distinta.

O setor têxtil é amplo e composto por várias etapas produtivas inter-relacionadas, resumidamente são: transformação de (i) fibras em fios (fiação), (ii) fios em “tecidos” (tecelagem, malharia e não tecidos), (iii) “tecidos” em produtos acabados, que podem ser de vestuário, domésticos ou de aplicações técnicas (confecção) e (iv) economia no qual se efetua a comercialização dessas peças (TACHIZAWA, et al., 2011).

De acordo com Alves (2014), há quatro tipos de operações essenciais que são comuns a toda a indústria têxtil (embora incluam múltiplas variações tecnológicas): (i) preparação das fibras, através da sua depuração (salvas as especificidades químicas das recentes fibras sintéticas); (ii) transformação da fibra em fio, através da fiação; (iii) submissão do fio à tecelagem; (iv) acabamento do tecido, através de operações de branqueamento, tinturaria, estamparia ou outras afins.

Constituindo a cadeia produtiva Têxtil está o processamento da matéria-prima e a sua transformação, a distribuição e a comercialização do produto final. Assim, a indústria têxtil é suprida pelas matérias-primas têxteis, compostas de fibras naturais, onde sobressai o algodão, e de filamentos sintéticos e artificiais. A cadeia produtiva do setor têxtil-confecções é composta de cinco fases distintas: extração da matéria-prima agrícola (algodão, lã e seda) ou não agrícola (petroquímica); a fabricação das fibras (sintéticas ou naturais); a etapa têxtil (produção, seleção e venda dos tecidos); a fase de vestuário (desenho, pré-montagem e montagem das peças) e; finalmente, a fase da venda no varejo onde a produção é repassada ao consumidor final (ROVERE et al., 2000).

A cadeia produtiva do setor engloba as atividades que vão desde os insumos básicos até o consumidor final do produto, a esta cabe à satisfação deste consumidor tanto em qualidade quanto em quantidade, suprindo suas necessidades e a apresentação de preços competitivos (ASSAD, 2014).

O desenvolvimento do presente trabalho ocorrerá a partir da elaboração do referencial teórico. Para isso uma das bases utilizadas foi à realização da pesquisa bibliográfica. Segundo Gil (2010, p. 29), “pesquisa bibliográfica é elaborada com base em material já publicado, seja impresso ou digital como: artigos, teses, revistas, dissertações etc”. A revisão sistemática da literatura foi realizada partindo-se da combinação de elementos qualitativos ou quantitativos de coleta e análise de dados. Segundo Silva e Menezes (2006) a pesquisa quantitativa analisa que tudo pode ser quantificável com o intuito de traduzir em números opiniões e informações para com isso conseguir classificá-las e analisá-las, o que em geral necessita o uso de técnicas estatísticas. Já a pesquisa qualitativa prevê que se tenha uma relação dinâmica entre o mundo real e o sujeito. Aqui é relevante que seja estabelecido um vínculo dado que não se pode separar entre o mundo objetivo e a subjetividade do sujeito que não pode ser explicitado em números (SILVA; MENEZES, 2006).

Finalmente, é relevante destacar que foi adotada a lógica do Design Science Research como método de investigação condutor do estudo. De acordo com Simon (1969) design, resulta na criação de artefatos e tem potencial de contribuir na gestão de negócios. É nesse sentido que a Design Science se posiciona, como paradigma epistemológico que pode guiar as pesquisas orientando à solução de problemas e ao projeto de artefatos (DRESCH, 2014). Onde, para Dresch, Lacerda e Antunes Júnior (2015) é um método utilizado para realizar pesquisas no intuito de identificar e avaliar o grau de desempenho da Função Produção. Onde, o trabalho tem como foco propor um artefato, instrumento ou modelo que contribua para o gerenciamento da Função Produção, auxiliando na tomada de decisão e buscando sanar pelo menos em parte as necessidades das pequenas empresas.

O instrumento sugerido discutirá a integração das abordagens do Sistema Toyota de Produção (OHNO, 1997) e da Teoria das Restrições (GOLDRATT, 1984), dentro do contexto da Função Produção em empresas de micro e pequeno porte, tendo como objeto empírico empresas do setor têxtil.

Assim, as dimensões do instrumento proposto que está em debate no presente estudo, estão subdivididas em dois focos distintos, um que estrutura as questões a serem abordadas no diagnóstico e o segundo, voltado ao método de aplicação deste diagnóstico considerando os aspectos teóricos ligados aos princípios do STP e TOC.

Para o planejamento das questões do diagnóstico os conceitos apresentados até o momento serviram como base para a elaboração das questões-chave deste diagnóstico. As questões-chave serviram de alicerce para a construção do diagnóstico, as quais apresentam pontos importantes para a compreensão das práticas da Função Produção e sua interligação com a mentalidade enxuta e com processo de pensamento da TOC. As questões propostas no diagnóstico visam estruturar o instrumento.

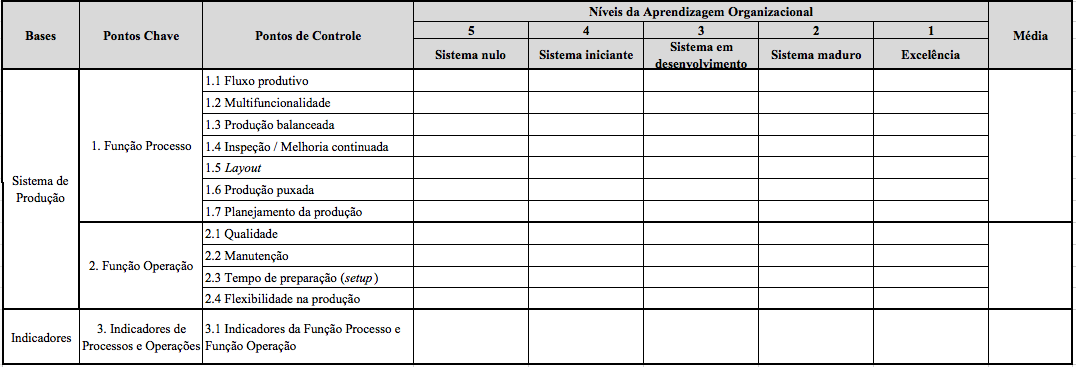

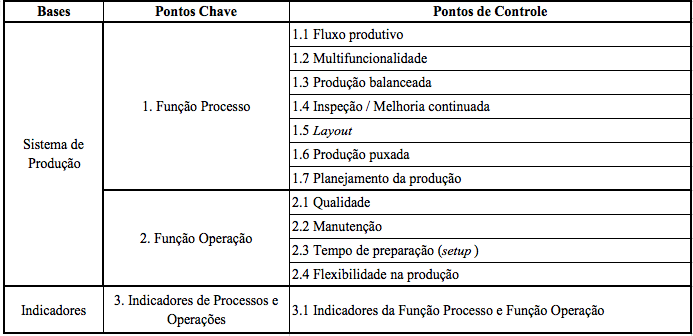

Destarte, cada Ponto Chave foi subdividido em alguns Pontos de Controle que representam aspectos importantes da construção da lógica produtiva de acordo com os princípios do STP e TOC. A cada Ponto de Controle, por sua vez, são associados conjuntos de questões a serem utilizadas nas entrevistas com o proprietário da organização. Essa subdivisão dos pontos chave em Pontos de Controle é apresentada na Tabela 1.

Tabela 1 - Lógica da Construção do Diagnóstico

Bases |

Pontos Chave |

Pontos de Controle |

Sistema de Produção |

1. Função Processo |

1.1 Fluxo produtivo |

1.2 Multifuncionalidade |

||

1.3 Produção balanceada |

||

1.4 Inspeção / Melhoria continuada |

||

1.5 Layout |

||

1.6 Produção puxada |

||

1.7 Planejamento da produção |

||

2. Função Operação |

2.1 Qualidade |

|

2.2 Manutenção |

||

2.3 Tempo de preparação (setup) |

||

2.4 Flexibilidade na produção |

||

Indicadores |

3. Indicadores de Processos e Operações |

3.1 Indicadores da Função Processo e Função Operação |

Fonte: Adaptado de Pantaleão (2003) e Antunes, J. et al., (2008).

Essa estrutura serviu de base para a elaboração do instrumento de diagnóstico a ser utilizado pelos pesquisadores. Como segue:

i) elaboração de um grupo de questões que contemplem cada um dos pontos de controle estabelecidos pelo instrumento, visando verificar e avalia o grau de desempenho da Função Produção a partir dos conceitos e princípios do STP e TOC;

ii) realização de entrevistas semiestruturadas focados em questões relativas à Função Produção;

iii) utilização de padrão de referencia, onde segundo Yin (2001) são utilizados para nortear uma avaliação similar ao instrumento de análise de adequação ao padrão, assim pode-se construir a comparação entre a observação real e o que seria o padrão de excelência proposto;

iv) de posse das informações decorrentes das entrevistas, da análise de documentos e de observações pessoais, serão atribuídos e registrados valores na Planilha de Registro do Diagnóstico, visando uma pontuação que se transformou em informação a ser interpretada e tratada pela organização. Valor este, seguindo uma escala que vai de “Sistema Nulo” (5 pontos) a “Excelência do Sistema” (1 ponto).

v) após realiza-se a consolidação em uma planilha, sendo atribuídos os valores a cada ponto de controle pela avaliação de cada uma das questões, onde serviram de informações que auxiliaram o processo de tomada de decisão no ambiente organizacional. Na Figura 2 pode-se ver um exemplo da planilha de consolidação destes resultados.

Figura 2 - Exemplo de Planilha de Consolidação do Diagnóstico

Fonte: Adaptado de Pantaleão (2003)

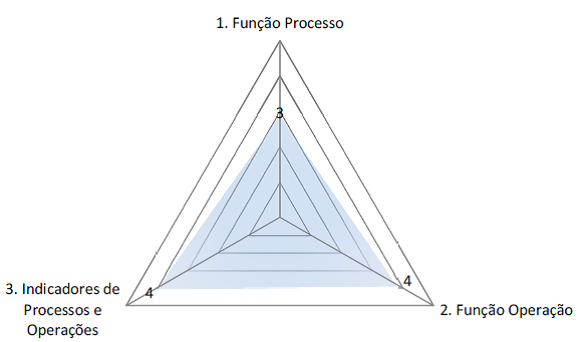

vi) representação gráfica dos resultados obtidos em cada um dos Pontos Chave estabelecidos no diagnóstico gerando a visualização do Campo de Potencialidades de Melhorias Sistêmicas, conforme apresentado no exemplo na Figura 3.

Figura 3 - Exemplo de Campo de Potencialidade de Melhorias Sistêmicas

Fonte: Elaborado pelos autores (2016)

O instrumento foi aplicado e analisado a quatro casos, estes em empresas de micro e pequeno porte do setor têxtil, denominado de Empresas “A”, “B”, “C” e “D”.

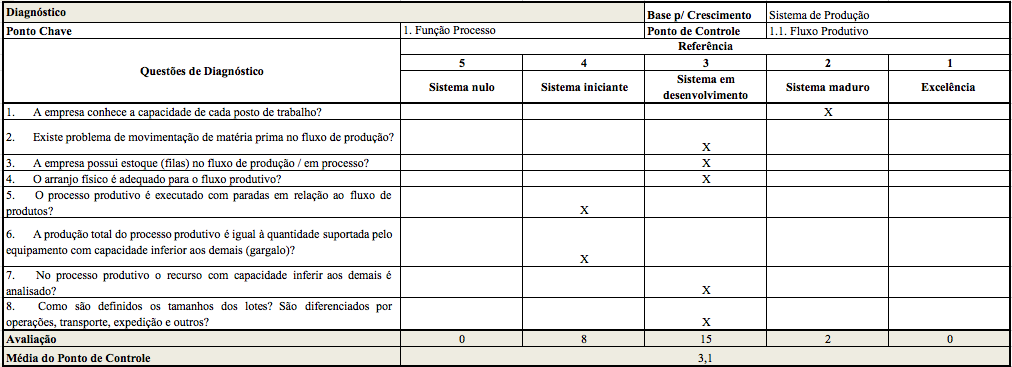

Após a coleta de informações, deu-se inicia ao tratamento dos dados das empresas pesquisadas para a construção e constituição da base para avaliação de cada um dos Pontos Chaves. As questões foram valorizadas segundo a escala de avaliação especificada e lançadas nas Planilhas de Registro do Diagnóstico, sendo consolidados na Planilha de Consolidação dos Resultados do Diagnóstico, iniciando assim, apresentação dos dados sob forma numérica. Os relatos dos resultados obtidos através das entrevistas e da observação direta dos pesquisares foram tratados e apresentados buscando expor as informações coletadas. Como exposto no exemplo na Figura 4.

Figura 4 - Exemplo Planilha de Registro de Diagnóstico

Fonte: Elaborado pelos autores (2016)

Desta forma, para cada Ponto de Controle informado nas Planilhas de Registro de Diagnostico, foi dado andamento sob esta lógica de cálculo, gerando para cada Ponto Chave uma média, que servirá para definir o valor de cada ponto potencial de melhoria, originando assim a planilha de cálculo de Consolidação do Resultado do Diagnostico com resultados das empresas.

A partir da análise da aplicação do instrumento, verificou-se que: i) as empresas foco do estudo são voltadas ao principio da produção em massa; ii) apresentam um ambiente com desperdícios de tempo (setup) e de matéria-prima; iii) demostraram desconhecimento em relação aos defeitos encontrados nas unidades produzidas nas empresas; iv) em relação ao layout utilizado nas empresas, apenas a empresa “A” conhece o layout utilizado, as demais empresas desconhecem o tipo do arranjo físico utilizado; v) excesso de matéria-prima em estoque e em processo; vi) inexistência de programas voltados à melhoria continua; vii) falta de preocupação dos colaboradores em relação a maquinas e equipamentos; viii) inexistência de indicadores voltados ao planejamento e controle de produção.

O instrumento, por sua vez, revelou ser eficiente para mapear os pontos de melhoria da Função Produção. Porém, é visível que a discussão e os achados do instrumento proposto nesse artigo estão longe de esgotar a discussão sobre o dimensionamento da capacidade de diagnóstico. Entretanto, acredita-se que essa pesquisa, dentre outras contribuições, apresenta um instrumento estruturado em passos lógicos a serem usados para o diagnóstico dos pontos de melhoria do processo produtivo.

O instrumento de diagnóstico construído neste trabalho saiu da literatura/teoria, teve como base outros modelos de diagnósticos semelhantes identificados na pesquisa bibliográfica a respeito do tema, passou por avaliação de especialistas na área do estudo e recebeu contribuições do trabalho de campo durante o processo de diagnóstico. Assim, buscou melhorias e modificações no intuito de aprimorar a forma de aplicação e analise dos dados coletados.

Inicialmente foi desenvolvido e proposto o modelo M0, utilizando-se como base os princípios do Sistema Toyota de Produção e da Teoria das Restrições, sendo tratado o tema da avaliação do Modelo M0, de acordo com o método de trabalho utilizado. Na sequencia, foi realizada a aplicação piloto, onde, grande parte do modelo se apresentou de forma satisfatória e esperada. Dentro dos pontos chaves, a lógica aplicada foi bem entendida e mostrou-se bem alinhada na busca por informações que conseguissem, da melhor forma, mapear o status do sistema de produção.

Na sequência ocorreu avaliação dos especialistas acerca do Modelo M0 proposto, bem como o refinamento do instrumento. Dos cinco pesquisadores especialistas que avaliaram o Modelo M0, três deles concordaram plenamente com o Modelo M0 proposto. Outros dois especialistas concordaram, em geral, com os conceitos e as relações propostas no modelo enviado, porém fizeram importantes ressalvas nos itens abordados nos pontos de controle, utilizados como base para as entrevistas e analises.

Partindo das observações em relação ao Modelo M0, foi necessário realizar um refinamento no modelo, tendo como base uma análise teórica e empírica das questões. Assim, realizou-se um refinamento do Modelo M0 proposto e a geração de uma nova proposição, denominada de Modelo M1, conforme os critérios estabelecidos no método de trabalho. As observações dos especialistas foram consideradas leves, pois não impactaram os pilares do instrumento, porém após a execução desse refinamento, entende-se não ser necessário um novo envio do instrumento (M1) para avaliação junto a especialistas.

Após as observações efetuadas pelos especialistas e em conformidade com a literatura, foi desenvolvido o instrumento final proposto, de acordo com os critérios estabelecidos no método de trabalho, sendo o mesmo detalhado e apresentado na Figura 5.

Figura 5: Instrumento Final Proposto

Fonte: Elaborado pelos autores (2016)

Na aplicação do instrumento proposto, pode-se garantir que o mesmo irá propiciar resultado acurado acerca da implantação, nas organizações, do Modelo Enxuto - Lean Thinking - e dos princípios da Teoria das Restrições nas organizações.

Ressalta-se que o instrumento foi sugerido a partir de uma revisão bibliográfica aprofundada sobre o tema - incluindo os princípios do STP e da TOC - aliada a um conjunto de apreciação por especialistas. Vale enfatizar que os elementos utilizados, a forma de construção, os pontos chaves, seguiram a modelagem de Pantaleão (2003), permitindo uma abordagem efetiva dos principais pontos. O instrumento foi aplicado em quatro empresas da indústria têxtil, possibilitando mapear o status da Função Produção em relação ao Sistema Toyota de Produção e Teoria das Restrições.

O presente artigo tem por objetivo propor um instrumento de diagnóstico para mapear os pontos de melhoria da Função Produção em pequenas e micro empresas da indústria têxtil a partir dos conceitos e princípios do Sistema Toyota de Produção e Teoria das Restrições com abordagem diferente da que consta na tradicional literatura. A sistemática proposta teve o intuito de diagnosticar os possíveis pontos de melhoria no processo produtivo empresarial, mapeando as oportunidades de melhoria e, podendo assim, direcionar o norte a ser escolhido pela organização. O roteiro de aplicação do mesmo tem seus passos bem definidos para que outros profissionais apliquem em processos de produção distintos do aqui apresentado, mas mantendo o objeto – ou seja, sejam empresas do mesmo porte dos considerados neste trabalho.

A partir da parte empírica da pesquisa foi possível verificar a adequabilidade de utilização das técnicas já conceituadas e utilizadas em grandes empresas; de forma a volta-las para às micro e pequenas empresas, no intuito de tornar mais eficaz os seus resultados econômico-financeiros.

Adicionalmente, foi possível perceber que o instrumento apresentado e aplicado foi positivamente avaliado pelos proprietários das empresas, no sentido de que podem contribuir com a identificação com clareza os potenciais pontos de melhorias de seus respectivos sistemas de produção. Sendo assim, o instrumento foi percebido como capaz de contribuir para o direcionamento das ações voltadas à melhoria nos sistemas produtivos.

De um prisma específico, cabe destacar que as empresas do segmento têxtil estudadas estão sujeitas a um forte dinamismo do mercado, sendo afetadas diretamente pelo crescente acirramento da competição. Neste contexto, empresas de micro e pequeno porte tendem a encontrar dificuldades para se estabelecerem plenamente neste ambiente competitivo. Neste sentido, existir um instrumento que permite diagnosticar os pontos de melhoria da Função Produção é importante para auxiliar no processo de consolidação no mercado.

Vale ressaltar, que os resultados obtidos sugerem que o instrumento de diagnóstico conseguiu contemplar os objetivos propostos voltados à implementação de um sistema baseado na Gestão Enxuta e nos princípios da Teoria das Restrições, tendo os elementos voltados a Função Produção como linha mestra de referência. Sua aplicação apresentou resultados que servem de suporte para a gestão das empresas, visando gerar informações sobre o processo produtivo – suas defasagens e seu estado atual – garantindo a sustentabilidade e o avanço da organização.

O instrumento proposto apresentou-se habilitado em atender a necessidade de diagnostico do ambiente organizacional, visando mapear suas oportunidades e, podendo assim, direcionar o melhor caminho a ser escolhido pela organização.

Entretanto, a maior contribuição do trabalho parece ser a possibilidade de oferecer aos gestores uma ferramenta/instrumento de diagnostico que visa mapear os pontos de melhoria da função produto, proporcionando o monitoramento do ambiente e a proposição de ações voltadas ao avanço do processo produtivo organizacional.

Como extensão natural dessa pesquisa, os autores sugerem a aplicação de estudos de casos em empresas de diferentes segmentos de atuação, a fim de avaliar a abrangência de aplicação do instrumento proposto, bem como a análise de outros elementos que possam ser inseridos no instrumento proposto.

ABIT (ASSOCIAÇÃO BRASILEIRA DA INDÚSTRIA TÊXTIL E CONFECÇÃO). Disponível em: http://www.abit.org.br/conteudo/links/publicacoes/agenda_site.pdf. Acesso em: 18 fev. 2015.

ALVES, J. F.. Fiar e tecer: uma perspectiva histórica da indústria têxtil a partir do Vale da Ave. 2014.

ANTUNES, J. et al. Sistemas de Produção: Conceitos e Práticas para Projeto e Gestão da Produção Enxuta. Porto Alegre: Bookman, 2008.

ASSAD, F. T.; et al.. Processamento do Algodão para a Produção Têxtil. Encontro de engenharia de produção agroindustrial. Disponível em: < http://www.fecilcam.br/anais_iveepa/arquivos/12/12-02.pdf>. Acesso em: 29 nov. 2014.

BARCELLOS, P. F. P.. Estratégia empresarial. Controladoria: agregando valor para a empresa. Porto Alegre: Bookman, p. 39-51, 2002.

BARNES, D. (2002). The complexities of the manufacturing strategy formation process in practice. International Journal of Operations & Production Management, 22(10), 1090-1111.

BEZERRA, F. D.. Análise retrospectiva e prospectiva do setor têxtil no Brasil e no Nordeste. Informe Técnico do ETENE. Informe Macroeconomia, Indústria e Serviços, Fortaleza, Ano VIII, n. 2, 2014.

BIANCHINI, V. K. et al. Estratégias de Produção de Empresas Produtoras de Calçados. ENEGEPENCONTRO NACIONAL DA ENGENHARIA DE PRODUÇÃO, 2012.

CHASE, R. B.; JACOBS, F. R.; AQUILANO, N. J. Operations Management for Competitive Advantage. Editora McGraw Hill, 10 edição, Nova York, 2004.

CORREA, H. L. e CORREA, C. A. Administração da produção e operações. São Paulo: Atlas, 2004.

COX III, J. F., SCHLEIER, J. G.. Handbook da Teoria das Restrições. Bookman, VitalBook file, 2013.

COX, J.; SPENCER, M. S. Manual da Teoria das Restrições. Porto Alegre: Bookman, 2002.

DIAS, S. L.V. et al. ALINHAMENTO ENTRE SISTEMAS DE PRODUÇÃO, CUSTO E INDICADORES DE DESEMPENHO: UM ESTUDO DE CASO. Revista Produção Online, 2007.

DRESCH, A. Design Science e Design Science Research como Artefatos Metodológicos para Engenharia de Produção. Dissertação (Mestrado em Engenharia de Produção e Sistemas)-Programa de Pós-Graduação em Engenharia de Produção e Sistemas, Universidade do Vale do Rio dos Sinos, São Leopoldo. RS. 2014.

DRESCH, A.; LACERDA, D. P.; JÚNIOR, J. A. V. A.. Design Science Research: Método de Pesquisa para Avanço da Ciência e Tecnologia. Bookman Editora, 2015.

EMERENCIANO VIANA, F. L.; VASCONCELOS ROCHA, R. E.; RIBEIRO DE MELO NUNES, F.. A indústria têxtil na região nordeste: gargalos, potencialidades e desafios. Revista Produção Online, v. 8, n. 3, 2008.

GIL, A. C. Como elaborar projeto de pesquisa. São Paulo: Atlas, 2010.

GOLDRATT, Eliyahu M. Não é Sorte: a aplicação dos processos de raciocínio da teoria das restrições. São Paulo: Nobel, 2004.

GOLDRATT, Eliyahu M., COX, Jeff. A Meta. São Paulo. Educador, 1993.

GOLDRATT, E.. Teoria das Restrições. New Haven, CT, Goldratt Satellite Program/Avraham Y. Goldratt Institute do Brasil, 1999.

GORINI, A. P. F.. Panorama do setor têxtil no Brasil e no mundo: reestruturação e perspectivas. BNDES setorial, v. 12, p. 17-50, 2000.

GROOVER, M. Automação industrial e sistemas de manufatura. 3 ed. São Paulo: Pearson Prentice Hall, 2011. 581 p.

GUIMARÃES, M. R. N.; DE LARA, F. F.; TRINDADE, R. O. P.. A Relação Entre a Estratégia de Produção e a Prática da Inovação Tecnológica: Um Estudo em uma Empresa Produtora de Alumínio. Revista de Administração Mackenzie, v. 16, n. 3, 2015.LL

HAIDERSCHAIDT, L.; DE LIMA CARDOSO, J.. INDÚSTRIA TÊXTIL DE BRUSQUE: RESISTÊNCIA E PERSPECTIVAS NO ATUAL CONTEXTO MACROECONÔMICO DO BRASIL. Revista da UNIFEBE, v. 1, n. 10 jul/dez, 2012.

HAYES, R., & Wheelwright, S. (1984). Restoring our competitive edge: competing through manufacturing. New York: Free.

IBGE - Instituto Brasileiro de Geografia e Estatística. Setor têxtil e de confecção. Disponivel em: http://www.abit.org.br/links/coletiva2012_2013.pdf. Acesso: 10 out. 2014.

MAHAPATRA, S. S.; SAHU, A. Application of theory of constraints on scheduling of Drum-Buffer-Rope system. In: INTERNATIONAL CONFERENCE ON GLOBAL MANUFACTURING AND INNOVATION, 2006, Coimbatore, India. Proceedings... Coimbatore, 2006.

MARTINS, J. C.. SISTEMA DE INDICADORES DE DESEMPENHO INDUSTRIAL: PROPOSTA DE ALINHAMENTO ENTRE AS DIMENSÕES COMPETITIVAS DA ESTRATÉGIA DE PRODUÇÃO E SISTEMAS DE PRODUÇÃO. 2009. Dissertação de Mestrado. Unisinos, São Leopoldo.

NEELY A. D. The evolution of performance measurement research: developments in the last decade and a research agenda for the next. International Journal of Operations & Production Management, v. 25, p.1264-1277, 2005.

OHNO, T. O Sistema Toyota de Produção: além da produção em larga escala. Trad. Cristina Schumacher – Porto Alegre: Artes Médicas, 1997.

PAIVA, E. L.; DE CARVALHO JR, J. M.; FENSTERSEIFER, J. E.. Estratégia de produção e de operações: conceitos, melhores práticas, visão de futuro. Bookman, 2009.

PANTALEÃO, L. H. Desenvolvimento de um Modelo de Diagnóstico da Aderência aos Princípios do Sistema Toyota de Produção (Lean Production System): um estudo de caso. Dissertação de Mestrado. Unisinos, São Leopoldo. 2003.

PERETTI, L. C.. Aplicação das ferramentas da construção enxuta em construtoras verticais na região metropolitana de São Paulo: estudo de casos múltiplos. Dissertação (Mestrado) - Programa de Pós-Graduação em Administração. Universidade Municipal de São Caetano do Sul. São Caetano do Sul, 2013.

PERGHER, I.; RODRIGUES, L. H.; LACERD, D. P.. Theoretical discussion of the concept of wastes in the Toyota Production System: introducing the throughput logic of the Theory of Constraints. Gestão & Produção, v. 18, n. 4, p. 673-686, 2011.

QUINN, J. B. Estratégias par a Mudança. In: MINTZBERG, H.; LAMPEL, J.; QUINN, J. B.; GHOSHAL, S. O Processo da Estratégia – Conceitos, Contextos e Casos Selecionados. Trad. Luciana de Oliveira da Rocha. 4ª ed. Porto Alegre: Bookman, 2006, Cap 1, p. 29 – 34.

RODRIGUES, M. A. et al. Identificação e análise espacial das aglomerações produtivas do setor de confecções na região Sul. Economia Aplicada, v. 16, n. 2, p. 311-e338, 2012.

ROVERE, R. L.; HASENCLEVER, L.; MELO, L. M.; FIALHO, B. C.; SILVA, M. M. Industrialização Descentralizada: Sistemas Industriais Locais Estudo do Setor Têxtil e de Confecções. Contrato BNDES/FINEP/FUJB – Arranjos e Sistemas Produtivos Locais e as Novas Políticas de Desenvolvimento Industrial e Tecnológico. Rio de Janeiro: Instituto de Economia da Universidade Federal do Rio de Janeiro – IE/UFRJ. 2000.

SHINGO, S. O Sistema Toyota de produção: do ponto de vista de engenharia de produção. Porto Alegre: Bookman, 1996a.

SHINGO, S. Sistemas de produção com estoque zero: o Sistema Shingo para melhorias contínuas. Porto Alegre: Bookman, 1996b.

SILVA, C. E. S. Método para Avaliação do Desempenho do Processo de Desenvolvimento de Produtos. 2001. Tese (Doutorado em Engenharia de Produção) - Programa de Pós-Graduação em Engenharia de Produção, Universidade Federal de Santa Catarina, Florianópolis, 2001.

SILVA, E. L.; MENEZES, E. M. Metodologia da pesquisa e elaboração de dissertação. Florianópolis: Laboratório de Ensino a Distância da UFSC, 2001. 2006.

SIMON, J. L.. Basic research methods in social science. 1969.

STUMP, B.; BADURDEEN, F. Integrating lean and other strategies for mass customization manufacturing: a case study. Journal of Intelligent Manufacturing, 2009. Disponível em: <http://dx.doi.org/10.1007/s10845-009-0289-3>. Acesso em: 03 dez. 2015.

TACHIZAWA, Takeshy; POZO, Hamilton; SOARES NETO, Aderson Castro. O Capital de Giro como Componente de um Modelo de Gestão no Contexto das Micro e Pequenas Empresas: estudo em um segmento empresarial (cluster) da indústria têxtil. REUNA, v. 16, n. 2, 2011.

YIN, R. K. Estudo de Caso: planejamento e métodos. 2. ed, Bookman, Porto Alegre, 2001.

1. Programa de Pós-graduação em Engenharia de Produção e Sistemas, Universidade do Vale do Rio dos Sinos - UNISINOS, São Leopoldo, RS, Brasil, e-mail: nubia@ifto.edu.br

2. Programa de Pós-graduação em Engenharia de Produção e Sistemas, Universidade do Vale do Rio dos Sinos - UNISINOS, São Leopoldo, RS, Brasil, e-mail: junico@unisinos.br