Vol. 38 (Nº 17) Año 2017. Pág. 10

Luiz Antonio BARBOSA 1; Ademir Anildo DREGER 2; Eduardo Luis SCHNEIDER 3; Fernando Dal Pont MORISSO 4; Ruth Marlene C. SANTANA 5

Recibido: 09/10/16 • Aprobado: 20/11/2016

RESUMO: O polietileno de baixa densidade – PEBD é um polímero que é largamente produzido e utilizado na fabricação de grande variedade de produtos no mercado mundial. O presente trabalho apresenta uma revisão bibliográfica de algumas técnicas de caracterização do PEBD, seu mercado, a cadeia produtiva, o processo de fabricação, sua estrutura polimérica, as principais propriedades, bem como algumas das principais aplicações. O trabalho permitiu ainda ampliar o entendimento da cadeia produtiva, desde o processo da primeira geração, do craqueamento da nafta, até a aplicação na transformação. Muitas técnicas de caracterização do PEBD, não foram abordadas neste trabalho, sendo estas abordadas em trabalhos futuro. |

ABSTRACT: The low-density polyethylene - LDPE is a polymer which is widely produced and used to manufacture a wide variety of products on the world market. This paper presents a literature review of some techniques of characterization of LDPE, its market, the production chain, the manufacturing process, their polymeric structure, main properties, as well as some of the main applications. The work also helped to broaden the understanding of the production chain, from the first generation process, the naphtha cracking, to the application for processing. Many techniques of characterization of LDPE, were not addressed in this study, because will be addressed in future work. |

A Associação Brasileira da Indústria do Plástico - ABIPLAST em seu relatório do Perfil da Indústria Brasileira de Transformação de Material Plástico mostra uma análise da Balança Comercial, com a divulgação de dados do comércio exterior das principais matérias primas no segmento de polímeros. A produção em 2011 de transformados plásticos foi de 6502 mil toneladas e um consumo aparente de 6894 mil toneladas, com um faturamento R$ 49,55 e de R$ 52,69 bilhões respectivamente. No mercado de termoplástico o consumo aparente ficou em 6,5 mil toneladas, onde o polietileno de baixa densidade – PEBD ocupa a quarta posição com 14,5% do mercado brasileiro das resinas termoplásticas.

O consumo interno do PEBD no mesmo período ficou dividido da seguinte maneira dentro do segmento: (i) filme 78%; (ii) extrusão 6%; (iii) injeção 3%; (iv) sopro; (v) outros 10%. Os principais segmentos de mercado que utilizaram o PEBD foram o agrícola, alimentício e a construção civil (ABIPLAST, 2011).

Este segmento mercado está ligado à Associação Brasileira da Indústria Química – ABIQUIM. É uma entidade que congrega indústrias químicas e define que as plantas petroquímicas são indústrias que utilizam derivados de petróleo (a nafta) ou gás natural como matérias-primas básicas para produzir os chamados produtos petroquímicos, como por exemplo, o polietileno. Atualmente estes produtos já estão sendo obtidos tanto a partir de outras matérias-primas como, carvão ou álcool. Os produtos derivados de processos petroquímicos fazem parte da cadeia de produtos químicos de uso industrial, e são classificados como: fabricação de produtos químicos orgânicos que são os produtos petroquímicos básicos e produção de resinas e elastômeros que são as resinas termoplásticas, termofixas e elastômeros (ABIQUIM, 2010).

Os complexos petroquímicos estão organizados de maneira integrada a fim de aproveitar as sinergias logísticas, de infraestrutura e operacional, com objetivo de minimizar custos. Estas integrações de unidades produtivas formam um pólo petroquímico, que são classificadas em primeira e segunda geração (GOMES et al., 2005).

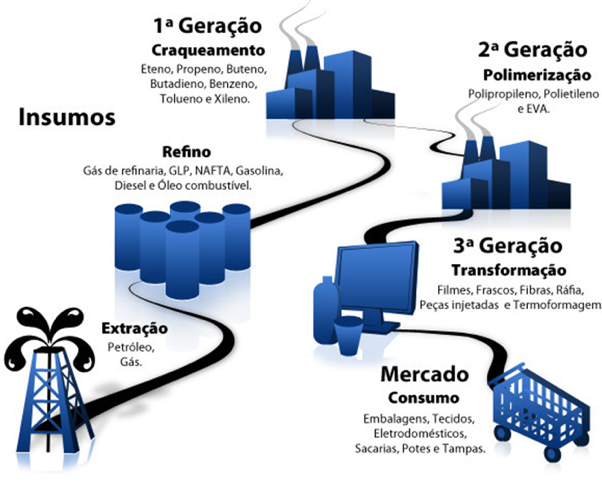

Conforme descrito por Gomes et al., (2005) e Barbosa (2010), a cadeia produtiva petroquímica se desdobra em: (i) primeira geração: são produtoras de insumos básicos (olefinas e aromáticos) resultantes da transformação da nafta, gás natural e etano nos processos químicos (craqueamento, pirólise, etc.); (ii) segunda geração: que transformam os insumos básicos em outros materiais e produtos petroquímicos finais (PP , PE, etileno vinil acetato - EVA, etc.); (iii) terceira geração: transformam os produtos resultantes da segunda geração, quimicamente ou fisicamente modificados, dando origem a produtos de consumo.

A Figura 1 mostra um desenho esquemático dos processos envolvidos e dos produtos gerados em cada uma das unidades que tipicamente compõem a cadeia produtiva.

Figura 1. Cadeia produtiva petroquímica. Fonte: Quattor Petroquímica S.A., 2011.

Segundo Adorno (2004), as plantas petroquímicas possuem características de tecnologia construtiva com equipamentos interligados, onde ocorrem reações físicas e ou químicas, que são singulares a aplicação da produção a que se destinam. No processo de produção de PEBD, a sua obtenção pode ocorrer em reatores tubulares, através da compressão do gás eteno a alta temperatura num processo de polimerização de poliadição de monômeros (CALIANI, 2005).

Neste processo produtivo as características e propriedades do polietileno produzido são analisadas pelos fabricantes avaliar para garantir o desempenho deste polímero, que serão comentados neste artigo através de uma revisão bibliográfica sobre polietileno, suas principais propriedades e aplicações.

Neste capítulo será apresentada a fundamentação teórica dos principais temas abordados neste artigo e que servirão como base para desenvolvimento do mesmo. Primeiramente, serão analisadas questões relacionadas aos materiais poliméricos, como definições, massa molar, estrutura, cadeias poliméricas, processos de polimerização, em seguida as propriedades de maior interesse, e, por último, as principais aplicações do - PEBD.

Os polímeros são compostos de origem natural ou sintética, formados por uma repetição de unidades químicas. Sendo uma unidade da molécula de uma substância química, chamada de monômero (AKCELRUD, 2007).

Na definição da palavra polímero que vem do grego poli (muitos), e mero (partes). A polimerização, segundo Felipetto (2003), como nome dado ao processo onde várias unidades de repetição (monômeros) reagem para gerar uma cadeia de polímero.

Os materiais orgânicos que compõe os plásticos e as borrachas possuem sua química baseada no carbono, no hidrogênio e em outros elementos não metálicos que formam estruturas moleculares muito grandes (macromoléculas). Estes materiais se caracterizam por possuírem ligações covalentes dentro das macromoléculas e ligações fracas, secundárias, entre as macromoléculas (CALLISTER, 2006; SCHROEDER, 2009).

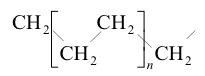

Segundo Manrich (2005), os polímeros podem ser classificados sob o ponto de vista de sua estrutura química: métodos de elaboração, características tecnológicas e comportamento mecânico. Em função da sua estrutura química Giraldi (2002) e Callister (2006), os classificam em homopolímeros e copolímeros. Sendo o homopolímero uma macromolécula derivada de um único tipo de monômero. A Figura 2 mostra um exemplo da cadeia de meros do etileno C2H4 formando uma unidade estrutural de um homopolímero, como por exemplo, o polietileno de baixa densidade PEBD.

Figura 2. Estrutura do homopolímero, adaptado de Akcelrud (2007).

O copolímero é uma macromolécula derivada de dois ou mais tipos de monômeros na sua estrutura, podendo ainda se subdividir em: estáticos ou aleatórios, alternados, em blocos e grafitizados ou enxertados. O poli[(etileno)-co-(acetato de vinila)] - EVA é um copolímero constituído por dois monômeros, conforme exemplo da Figura 3.

Figura 3. Estrutura do copolímero, adaptado de Akcelrud (2007).

Com relação às características tecnológicas os polímeros estão divididos em termoplásticos e termofixos. Os termoplásticos são resinas com capacidade de amolecer e fluir a sob influência da temperatura e pressão, voltando a se solidificar após a retirada deste processo. Este processo pode ser realizado inúmeras vezes, sem que ocorra variação significativa nas suas propriedades básicas (CANEVAROLO, 2004; MANRICH, 2005).

O termofixos ou termorrígidos são plásticos que com aquecimento amolecem uma vez, após sofrerem o processo de cura que é uma transformação irreversível torna-se rígido, não podendo mais fundir por aquecimento. Um novo aquecimento leva a degradação da sua estrutura química (CANEVAROLO, 2004; MANRICH, 2005).

A massa molar de um plástico está relacionada com sua estrutura química e com as condições de polimerização de cada monômero, o que definirá o comprimento das cadeias do polímero. Com a modificação do comprimento da cadeia de um termoplástico, pode-se modificar suas propriedades finais e determinar como pode ser moldado quando fundido (MARCZAK, 2004; MANRICH, 2005).

À medida que a massa molar do polímero aumenta torna-se mais difícil moldar o termoplástico com relação à aplicação de pressão e calor. Portanto, esta característica do polímero gera muitas possibilidades de aplicação mesmo possuindo a mesma estrutura química. Exemplo do PEBD existente para diversas aplicações, porém o que diferencia do PEAD é a massa molar. O possui uma massa molar média - Mn na faixa entre 20000 até 40000 e o PEAD, um Mn de 20000 até 60000 (MARCZAK, 2004; MANRICH, 2005).

A estrutura cristalina do PEBD é a mais simples dentre os polímeros. Ela possui estrutura cristalina em zig-zag, sendo constituída pela repetição do monômero (CH2)n e finalizada com grupos CH3, conforme mostrado na Figura 4. O comprimento das ligações de carbono é cerca de 0,154 nm, e o ângulo de ligação entre os mesmos é de 109,5° (CALLISTER, 2006).

Figura 4. Modelo representando a estrutura da

molécula do polietileno. Fonte: WASILKOSKI, 2002.

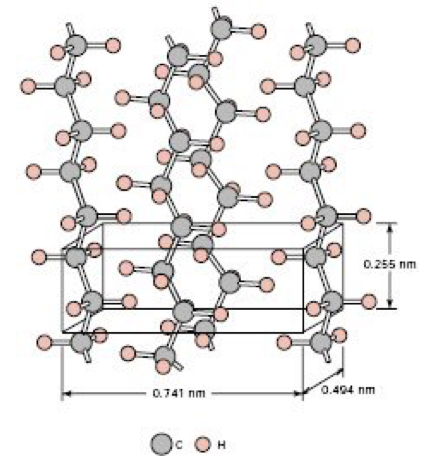

O cristal do polietileno exibe polimorfismo e pode apresentar-se com estrutura cristalina ortorrômbica ou monoclínica conforme mostra a Figura 5. As dimensões da célula unitária ortorrômbica nas condições normais de temperatura e pressão são a=0,741 x10-6 µm, b=0,494x10-6 µm e c=0,255 x10-6 µm. O comprimento e a espessura da lamela do polietileno são, respectivamente, da ordem de 10 a 20 μm e 10x10-6 μm (WASILKOSKI, 2002).

Figura 5. Estrutura cristalina do PE com o modelo

da célula unitária. Fonte: Callister, 2006.

Segundo Munaro (2007), a densidade dos polietilenos na zona cristalina é de 1,0 g/cm3 e na zona amorfa 0,852 g/cm3. Deste modo as densidades dos polietilenos dependem da relação entre o material amorfo e cristalino.

O polietileno é um polímero semicristalino que possui sua estrutura cristalina organizada dentro das lamelas. As lamelas são ligadas uma as outras através de pontes interlamelares que constituem as regiões amorfas. Esta estrutura de se dobram para frente e para trás formando a um modelo de cadeia dobrada. Os cristais são formados regularmente pelas lamelas de aproximadamente 10-20 nm de espessura e cerca de 10 μm de comprimento, mostrado na Figura 6. Estas estruturas crescem radialmente formando os esferulitos que apresentam uma sequência regular de anéis concêntricos em formato de cruz de malta. Os esferulitos possuem um diâmetro de aproximadamente 10 nm, que irradiam do centro (CALLISTER 2006; MUNARO, 2007; BAYER, 2009; MESA 2011).

Figura 6. Representação da estrutura do esferulito, lamelar

e da região amorfa do PE. Fonte: Callister, 2006.

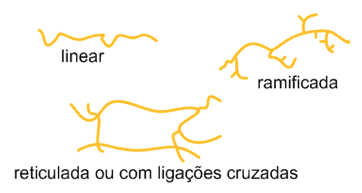

As cadeias poliméricas podem apresentar diferentes formas de repetição do mero, ao longo da sua estrutura formando uma cadeia continua de estrutura linear, ramificada (ou não linear) e de ligações cruzadas (reticulada) conforme exemplificado na Figura 7, (VLACK, 2003; MANO e MENDES, 2004; CANEVAROLO, 2004; CALLISTER, 2006; AKCELRUD, 2007).

Figura 7. Alguns tipos de estruturas de moléculas

poliméricas, adaptado de Akcelrud (2007).

A estrutura de cadeia linear é aquela, onde os meros constituem uma cadeia principal, são cadeias longas e flexíveis, como um fio. A cadeia do polietileno de alta densidade – PEAD é um exemplo de cadeia linear.

Nas cadeias ramificadas ou não-lineares, a cadeia principal possui ramificações laterais que podem ser curtas ou longas, formadas a partir de resultados de reações paralelas do polímero. A cadeia ramificada formada é estável na sua ligação do carbono com quatro ligações, e uma na de hidrogênio, porém esta condição permite a possibilidade do surgimento de três dimensões. Este entrelaçamento molecular pode interferir na deformação plástica do polímero. A cadeia do PEBD é um exemplo de cadeia ramificada (VLACK, 2003; MANO e MENDES, 2004; CANEVAROLO, 2004; CALLISTER, 2006; AKCELRUD, 2007).

O processo de polimerização consiste no conjunto de reações que unem pequenas moléculas (os meros) através de ligações covalentes, para a formação das muitas cadeias macromoleculares que compõem um material polimérico. As reações podem estar agrupadas ou classificadas em polimerização por adição ou por condensação (SILVA e SILVA, 2003; CALLISTER, 2006; BRASKEM, 2010).

A polimerização por condensação ou reação em estágios, são aquelas formadas a partir de reações de condensação da química orgânica e com a eliminação de pequenas moléculas, ou formação de subprodutos, devidas o mecanismo de reações em etapa.

A polimerização por adição ou por reação em cadeia consiste na adição de uma molécula a outra através da utilização de ligações insaturadas. As poliadições são polimerizações não acompanhadas da formação de subprodutos. Estes mecanismos de reação em cadeia podem ser subdivididos em três grupos: polimerização em cadeia, através de radicais livres, polimerizações em cadeia iônicas e as polimerizações em cadeia estereoespecíficas (SILVA e SILVA, 2003; CALLISTER, 2006; BRASKEM, 2010).

A polimerização em cadeia via radical livres é formada por sucessivas adições de unidades de monômero à cadeia polimérica em crescimento. O desenvolvimento da cadeia pode ser iniciado pela introdução de um radical livre ou íon que, adicionado a uma molécula de monômero insaturado, gera uma espécie ativa, que por reações sucessivas com outras moléculas dos monômeros da origem à cadeia polimérica (NEUMANN, 2001; SILVA e SILVA, 2003; BARBOSA, 2010).

Segundo Barbosa (2010), a polimerização do eteno em reatores tubulares a alta pressão (1600 a 2500 kgf*cm-2) e temperatura (250 a 330 ºC) via radicais livres podem ser iniciadas através de compostos iniciadores tais como oxigênio e ou peróxidos orgânicos em condições físicas como radiação ou calor. A Figura 8 a representa da estrutura molecular do monômero do eteno utilizado neste processo, para obtenção do PEBD.

Figura 8. Modelo esquemático da estrutura molecular

do eteno, adaptado de Wiebeck e Harada (2005).

As etapas de polimerização através de radicais livres podem ser resumidas em: iniciação, propagação, terminação (terminação por transferência de cadeia, por combinação ou por desproporcionamento) (GUIMARÃES, 2006; BARBOSA, 2010).

O PEBD, obtido através do processo de polimerização via radical livre à alta pressão e temperatura é um polímero parcialmente cristalino, sua densidade varia de 0,91 a 0,93 g/cm3, massa molar de 20.000 a 45.000 g/mol e com ponto de fusão de 100 a 120º C (COUTINHO et al., 2003; BRASKEM, 2009).

O sistema de produção de PEBD e EVA inclui três seções no processo: a unidade de compressão, o reator e os sistemas de separação do produto. O processo consiste na compressão do gás eteno, com altíssima pureza, até o reator tubular a alta pressão (1000 a 3000 atm), onde é aquecido até a temperatura de iniciação da reação e a mesma é controlada em uma faixa de 140 a 330 ºC. O reator é onde tem início a reação de polimerização via radicais livres. A poliadição de monômeros pode ser iniciada através da injeção no reator de compostos iniciadores tais como oxigênio e ou peróxidos orgânicos ou por condições físicas como radiação ou calor (Kiparissides, et al., 1993; Kwag e Choi, 1994; Peacock, 2000; Neumann, 2001; Chien et al., 2007; Asteasuain e Brandolin, 2009).

As condições de reação do processo geram um grande número de ramificações no polímero que alteram a simetria da cadeia principal. As ramificações volumosas podem agrupar-se, adotando uma disposição ordenada e compacta, nas quais as fracas, porém numerosas forças intermoleculares (Van der Waals) podem atuar de maneira mais efetiva. A presença de ramificações na cadeia reduz num certo grau, as forças atrativas entre as cadeias do polímero e conduz a uma estrutura menos compacta, fazendo diminuir sua densidade e resistência mecânica do polietileno (COUTINHO et al., 2003; GUIMARÃES, 2006). A Figura 9 mostra a síntese da polimerização eteno com suas ligações molecular.

Figura 9. Síntese do homopolímero do polietileno,

adaptado de Baumhardt (1996).

Segundo Peacock (2000), as principais características do PE está no seu equilíbrio desejável de propriedades físicas em estado sólido e sua inércia química, que em combinação com processamento de baixo custo, fazem com que este material seja escolhido para uma grande variedade de usos.

Segundo Pistor et al. (2010), o PEBD possui numerosas ramificações que influenciam na redução da cristalinidade, se comparado com o polietileno de alta densidade. Esta característica resulta em um produto flexível com ponto de fusão baixo. Assim, ramificações longas podem conferir características desejáveis de processamento e também uma viscosidade relativamente baixa.

O PE é um termoplástico que tem seu ponto de amolecimento entre 80-130 °C com uma densidade menor do que a da água. A resistência à tração é moderada, é um excelente isolante elétrico e possui uma boa resistência química. Sua massa é translúcida ou opaca, mas quando processado em filmes finos podem ser transparentes (WHITE e CHOI, 2005).

Os plásticos possuem uma larga faixa de propriedades, estas definem sua aplicação. Em função deste fato as propriedades dos polímeros são classificadas da seguinte maneira: (i) mecânicas e físicas; (ii) térmicas e termodinâmicas; (iii) óticas; (iv) elétricas; (v) reológicas (CANEVAROLO, 2004; MANRICH, 2005).

As características de qualidade controladas do PEBD durante o controle de processo são: (i) densidade; (ii) índice de fluidez; (iii) aparência (cor, impurezas e contaminação). Outras propriedades típicas avaliadas para definir aplicação são: (i) propriedades físicas (resistência à tração, alongamento, resistência ao impacto, resistência ao rasgo, rigidez, ponto de amolecimento, soldabilidade e bloqueio este último podendo ocorrer devido à temperatura de processamento do filme no momento o prensamento dos rolos); (ii) propriedades óticas (transparência, brilho e opacidade); (iii) propriedades químicas (resistência à quebra de ligações químicas resultante do processo de degradação) (ROMAN, 1997).

O PEBD possui características ou propriedades que são controladas durante sua fabricação, para garantir um bom desempenho do produto final. As análises de controle de qualidade mais frequentes no processo de fabricação são o índice de fluidez, densidade e aparência do filme tubular.

Uma norma internacional estabelece para o produtor e transformador procedimentos básicos de testes dos produtos plásticos. Os métodos de análise são estabelecidos pela American Society for Testing Materials – ASTM (ROMAN, 1997).

O índice de fluidez é uma medida de viscosidade (ou fluidez) do material fundido sob condições de pressão e temperatura específicas. Este índice dá à ideia da massa molar da resina sendo que, quanto maior este índice menor será sua viscosidade, ou seja, são características inversamente proporcionais (ROMAN, 1997).

A Figura 10 mostra um plastômero, aparelho utilizado para medir o índice de fluidez através o método de análise ASTM D1238, onde a resina termoplástica é submetida a uma força de 2160 gramas por 10 minutos à temperatura de 190 ºC (ROMAN, 1997; BOLSONI, 2001).

Figura 10: Plastômero para análise do índice de fluidez IF.

A densidade ou massa específica é uma propriedade molecular básica que afeta todas as propriedades físicas essenciais para sua aplicação, indica a cristalinidade da resina, é expressa em gramas por centímetro cúbico (g*cm-³) (ROMAN, 1997).

A Figura 11 mostra uma coluna de densidade utilizada para medir a massa especifica do PEBD é formada por uma coluna de vidro graduada que contém uma solução com densidade conhecida que decresce do fundo para o topo. Os reagentes utilizados na coluna é o de etileno glicol e etanol, a temperatura de 23 ºC, conforme estabelecido na norma ASTM D1505.

Figura 11. Tubo gradiente coluna de densidade do laboratório.

O método de controle de qualidade aplicado às resinas utilizadas na produção filme tubulares é a determinação da quantidade da contaminação por géis ou infundidos. Segundo Barbosa (2010), este defeito pode ser caracterizado no filme de PE devido o aparecimento de moléculas de alto peso molécula, fiapos ou outras contaminações que não fundem durante o processamento do produto. O método de análise pode ser estabelecido por detecção visual ou óptico. A Figura 12 apresenta um detalhe do sistema de inspeção de impurezas on-line junto do filme tubular por detecção com câmera de alta resolução e sistema de iluminação especial desenvolvido pela Optical Controler System – OCS, através do cálculo da claridade.

Figura 12. Extrusora de filme para verificação de impurezas, Optical Controler System – OCS, 2011.

Segundo Roman (1997), a quantidade de contaminação é uma característica de classificação de qualidade importante, não só pela aparência do filme, mas porque o infundido pode enfraquecer o balão da extrusora, furando-o e ocasionando uma parada da máquina.

As propriedades mecânicas dos polímeros sólidos incluindo poliolefinas variam muito, porque dependem da sua massa molar e do grau de ramificação do polímero, temperaturas de transição e cristalinidade. As propriedades são dependentes na taxa de testes, da temperatura de ensaio, do método de preparação de amostra, do tamanho e forma do modelo e do condicionamento de amostras antes do ensaio (WHITE e CHOI, 2005; LEWIS, 2007).

As propriedades mecânicas dos polímeros estão associadas como os polímeros respondem as solicitações mecânicas aplicadas. As respostas aos ensaios mecânicos dependem da estrutura química, temperatura, tempo e condições de processamento. Alguns materiais apresentam um viscoelástico é a capacidade de apresentar características de fluido e de um sólido elástico (CANEVAROLO, 2004; MANRICH, 2005).

As análises ou ensaios mecânicos são realizados conforme os métodos ASTM: (i) de resistência à tração, módulo de elasticidade e alongamento são realizados com base nos métodos ASTM-D638 em placas e D882 para filmes; (ii) de resistência à compressão pela ASTM-D695; de resistência a flexão pela ASTN-D790; (iii) resistência ao impacto Izod pela ASTM D256, (CANEVAROLO, 2004; MANRICH, 2005).

Segundo Callister (2006), as propriedades mecânicas dos polímeros são estabelecidas através dos mesmos parâmetros utilizados para os metais, que são: o módulo de elasticidade, do limite de escoamento e do limite de resistência a tração. O módulo de elasticidade é chamado módulo de tração e a ductilidade que é medida em termos de alongamento é verificada em termos de alongamento percentual. O limite de escoamento é o valor máximo na curva, apresentado logo após o término da região elástica linear. O limite de resistência à tração corresponde ao nível de tensão onde ocorre a fratura.

2.6.2.3 Resistência à tração

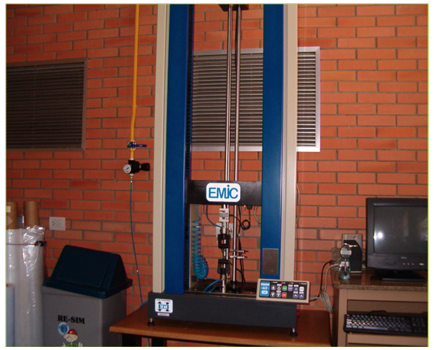

O teste de tração é ensaio mecânico mais utilizado por permitir a avaliação de diversas propriedades dos materiais. A amostra e colocada nas garras do aparelho e submetida a tração sendo deformada até sua ruptura. A tração é aplicada de forma crescente na direção longitudinal do corpo de prova. A Figura 13 mostra uma máquina universal de ensaio de tração para realização em amostra de PEBD (CALLISTER 2006).

Figura 13. Máquina universal de ensaio de tração.

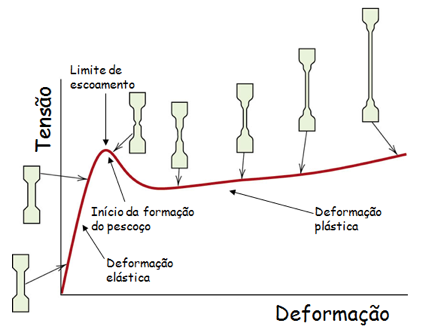

A Figura 14 apresenta um típico gráfico de tensão versus deformação, obtido em um ensaio que mostra a redução da seção transversal do corpo de prova ao longo do teste. O polietileno possui característica de deformação elástica inicial até o limite de escoamento superior onde forma-se um pequeno pescoço, e em seguida, o material passa fluir e se deforma plasticamente. As propriedades mecânicas dos polímeros são sensíveis as variações de temperatura, o que altera a curva de tensão-deformação (CALLISTER 2006; BAYER, 2009; MESA 2009).

Figura 14. Curva de tensão deformação do polietileno. Fonte: Callister, 2006.

2.6.2.4 Módulo de Elasticidade

Segundo Manrich (2005), o módulo de elasticidade é medido na região da curva, dado pela razão entre a tensão e a deformação mais precisamente na região retilínea da curva. Para materiais que são tensionados a baixos níveis de tração a tensão e deformação são proporcionais entre si através da correlação s = Ee. A conhecida como a lei de Hooke e a constante de proporcionalidade E (psi ou MPa) é o módulo de elasticidade ou Módulo de Young (CALLISTER, 2006).

Existem dois tipos de deformação, que se sucedem quando o material é submetido a uma força de tração: a deformação elástica e a plástica. Uma vez aplicada uma carga de tração em um material este passará por dois tipos de deformação: (i) a deformação elástica; (ii) deformação plástica. Na fase elástica uma vez retirada a carga aplicada o material volta sua forma normal. Terminada a fase elástica, tem início a fase plástica, na qual ocorre uma deformação permanente no material, mesmo que se retire a força de tração (MANRICH, 2005; CALLISTER, 2006).

No final da fase elástica e início da plástica ocorre um fenômeno chamado escoamento, que se caracteriza por uma deformação permanente do material sem que haja aumento de carga, mas com aumento da velocidade de deformação. A Figura 15 demonstra a curva de tensão deformação de um polímero, com as fases de deformação elásticas e plásticas.

Figura 15. Curva de tensão deformação do polietileno, adaptado de Cruz, 2009.

2.6.2.5 Alongamento de Ruptura

O alongamento é um ensaio realizado durante o teste de resistência à tração é expressa pela relação percentual dada pela variação do alongamento do corpo de prova pelo seu comprimento inicial e pode ser determinado para situação de ruptura ou no ponto de escoamento. O ensaio é realizado conforme os métodos ASTM D638 e D882 (MANRICH, 2005).

2.6.2.6 Resistência à compressão

Nos ensaios de compressão em corpos de prova em formato cúbico, sendo material comprimido por uma prensa a uma velocidade constante até o colapso. Durante os testes são registrados a tensão e as deformações durante o ensaio. Com base nas curvas de força pela deformação pode-se encontrar a tensão ou pressão de compressão P, dada pela expressão P = F/A, que é a força sobre a área transversal. O ensaio é realizado conforme os métodos ASTM D695 (MANRICH, 2005).

2.6.2.7 Resistência ao Impacto por Queda de Dardo

No ensaio de resistência ao impacto do dardo em queda livre determina-se a energia que causa a ruptura em filmes flexíveis sob condições especificas de impacto. Esta energia é expressa em peso (massa) do dardo que cai de altura especifica para um índice de falha de 50% dos corpos ensaiados. Este ensaio que é bastante utilizado no filme de polietileno e útil para avaliação da deformação no local do impacto do dardo e da propagação do rasgo. O ensaio consiste em medir a resistência do filme ao impacto da queda de um dardo semi-esférico, de massa variável com altura pré-determinada. No ensaio que é realizado seguindo os procedimentos da norma ASTM D1709, o filme é primeiramente esticado e preso ao equipamento para em seguida o dardo ser solto em queda livre, conforme mostrado na Figura 16 (YAMANE, 2010).

Figura 16. Diagrama de teste da queda do impacto do dardo. Fonte: Yamane, 2010.

2.6.2.8 Resistência ao Rasgo Elmendorf

O ensaio ao rasgo Elemendorf é método mais utilizado para determinação da resistência de propagação ao rasgo do material e é especificado pela norma ASTM-D1922A. A resistência de propagação ao rasgo é um parâmetro de resistência mecânica para avaliação da qualidade de um material flexível. Esta função depende da natureza química do polímero, grau de orientação e direção do material a ser ensaiado (YAMANE, 2010).

Neste ensaio um corpo de prova de formato semicircular é cortado e preso ao equipamento disposto de um pêndulo de peso determinado propaga o rasgo e a resistência é registrada pelo equipamento que calcula a força utilizada, conforme mostrado na Figura 17, (YAMANE, 2010).

Figura 17. Instrumento para teste Elmendorf, Qualitest International Inc., 2011.

As propriedades térmicas são influenciadas pelas temperaturas de transições do polímero, que onde ocorrem às modificações termodinâmicas. Uma destas temperaturas é a chamada temperatura de fusão ou melt temperature - Tm, onde ocorre uma mudança da fase cristalina para amorfa. E a temperatura de transição vítrea Tg, onde o polímero não tem energia suficiente para apresentar mobilidade. O interesse por estas condições está associado à temperatura de processamento de cada polímero recomendada às diversas aplicações (CANEVAROLO, 2004; MANRICH, 2005). Segundo Oliveira (2006), a temperatura Tm do PEBD ocorre em 135 ºC, a Tg um valor de -125 ºC e a de processamento na faixa de 149 até 232 ºC.

Outras características térmicas dos polímeros classificadas por Oliveira (2006), são a Heat Deflection Temperature – HDT, temperatura de deflexão ao calor e a temperatura de decomposição – Td. Na temperatura de HDT o plástico se torna flexível não permitindo desempenhar uma função estrutural. Na temperatura - Td em seu estado fundido a energia aumenta o movimento das cadeias que levam ao rompimento das ligações covalentes e esta quebra acarreta afetam negativamente as propriedades do polímero.

A temperatura de fusão é determinada pelo método ASTM-D2117, a de amolecimento Vicat pela ASTM-D1525, a de deflexão ao calor HDT pela ASTM-D648, a de fragilização pela ASTM-D746 e a temperatura de transição vítrea por vários métodos como, por exemplo, DSC e DTA (CANEVAROLO, 2004; MANRICH, 2005).

A condutividade térmica é a quantidade de calor conduzido por unidade de tempo por um volume unitário, para verificar a capacidade que o material tem em trocar calor com o meio. Em geral os polímeros são bons isolantes térmicos: sua condutividade térmica é de 300 a 2500 vezes menor que a dos metais. Logo, são altamente recomendados em aplicações que requeiram isolamento térmico, particularmente na forma de espumas. O método de ensaio utilizado para determinação desta propriedade é especificado pela norma ASTM-C177 (MARCZAK, 2004; MANRICH, 2005).

As propriedades elétricas do polietileno estão relacionadas com a sua estrutura molecular das ligações carbono-hidrogênio e carbono-carbono que conectam seus átomos constituintes. A ausência de elétrons livres na sua estrutura confere ao PE uma propriedade de excelente isolante e por não se polarizar um caráter inerte para os efeitos dos campos elétricos. Por essas duas razões polietileno encontra amplo uso como isolante, principalmente na indústria de fios e cabos. Apesar de suas propriedades elétricas intrinsecamente desejáveis, o polietileno não é totalmente imune aos efeitos dos campos elétricos, correntes e alta tensão elétrica, por apresentar vestígios de moléculas polares, tais como resíduos de catalisador e de água e ligações polarizáveis, vindo gradualmente a deteriorar-se, quimicamente e fisicamente, reduzindo assim sua eficácia como isolante (PEACOCK, 2000).

As propriedades elétricas mais importantes, tem-se: (i) resistividade volumétrica; (ii) resistividade superficial; (iii) constante dielétrica; (iv) resistência dielétrica; fator de dissipação; (v) resistência ao arco; (vi) EMI (interferência eletromagnética) / RFI (interferência por radiofrequência), (MARCZAK, 2004).

A resistividade volumétrica é definida como a razão entre a voltagem (corrente contínua) suprida e a parcela de corrente elétrica que flui através de um sólido. Resistividade superficial é similar à volumétrica, mas medida como a razão entre a voltagem (corrente contínua) suprida e a parcela de corrente elétrica que flui através de uma superfície de largura unitária.

Segundo Peacock (2000), há três propriedades que definem as características ópticas principais de uma amostra de polietileno: o haze, a transparência e brilho. O haze é uma medida da dispersão da luz. A transparência é uma função de transmissão da luz difundida e o brilho é dependente da refletividade.

Usualmente estas propriedades são medidas em percentual, haze (opacidade) do material, a transparência (quantidade de luz atravessa o material), e o índice de refração (refração da luz) (MARCZAK, 2004).

O haze é uma medida da entrada da luz do seu eixo óptico original. Um baixo percentual de haze indica menor dispersão de luz. Dois fenômenos contribuem para haze: dispersão da luz (superfície) interna e externa. O primeiro é uma função do índice de refração diferenças entre regiões adjacentes dentro da amostra, enquanto o segundo é uma função de rugosidade da superfície. Em geral o haze interno e consequentemente, o nível global do haze, aumentam em função da espessura da amostra (PEACOCK, 2000).

A transparência é a capacidade de uma amostra para permitir a transmissão direta da luz sendo esta inversamente relacionada ao haze. A transparência relativa de um filme pode ser aferida, por exemplo, ao tentar distinguir as características detalhadas, tais como texto, através dele. Quanto maior a distância que o texto pode ser lido, a mais alta é a transparência da amostra (PEACOCK, 2000).

O brilho é um fenômeno reflexivo, portanto quanto mais lisa for sua superfície maior será sua reflexão e consequentemente maior será seu brilho aparente. O nível de percepção de brilho não é simplesmente uma função de reflexão, mas também envolve a distribuição e a intensidade da luz refletida. A visualização do brilho está relacionada com a função do ângulo, quanto menor o ângulo em relação ao plano, mais brilhante a amostra será exibida (PEACOCK, 2000).

Os polietilenos devido a sua natureza não polar possuem alta estabilidade a agentes químicos e outros meios, sendo resistentes a soluções aquosas de sais, ácidos inorgânicos (exceto aos agentes oxidantes fortes, como o ácido nítrico e sulfúrico fumegante) e álcalis. Quando expostos a uma temperatura de até 60°C, os polietilenos são estáveis a muitos solventes. Outros fatores que afetam a resistência química são as condições de processamento do polímero e a exposição a condições mais críticas como baixas e altas temperaturas (BRASKEM, 2010).

O processamento de termoplásticos requer uma etapa de aquecimento do sólido até atingir a temperatura que o polímero ganhe fluidez e possa ser conformado mecanicamente. Os vários métodos de processamento são usados na produção de filmes tubulares, filmes planos, moldagem de peças por injeção, moldagem de frascos por sopro, calandragem, rotomoldagem, entre outros. Em seguida serão descritos resumidamente três desses métodos:

O processamento de fabricação de filmes tubulares consiste em alimentar a resina termoplástica a uma extrusora através de um funil até uma rosca. Este sistema encontra-se aquecido para que o polímero possa fundir-se, sendo transportado pela rosca até uma matriz anelar. Esta matriz possui uma injeção de ar que permitindo assim a formação de um balão, que é estirado através de rolos puxadores e resfriado ao mesmo tempo (ROMAN, 1997; SANTOS, 2005).

O processo de moldagem por injeção consiste essencialmente no amolecimento do material num cilindro aquecido e sua consequente injeção em alta pressão para o interior de um molde relativamente frio, onde endurece e toma a forma final, sendo assim moldada e retirada do molde com auxílio de pinos. O sistema de injeção trabalha em ciclos e, para que isto ocorra, são necessárias algumas operações adicionais como: (i) dosagem do polímero granulado no cilindro de injeção; (ii) a fusão da resina até o material tenha fluidez para injeção; (iii) injeção do fundido no molde fechado; (iv) resfriamento do material até a solidificação; (v) extração do produto com o molde aberto (ROMAN, 1997; SOUZA, 2007).

O processo para obtenção de frascos utiliza a insuflação de ar no interior do molde, de forma a permitir a expansão do fundido até a obtenção da forma desejada. Este processo é aplicável geralmente à fabricação de utilizando resinas termoplástica. Os processos de moldagem por sopro podem ser separados em dois tipos: moldagem por sopro via injeção (e injeção com estiramento) e moldagem por sopro via extrusão. A moldagem por sopro via injeção é constituído das seguintes etapas: (i) produção de uma peça injetada via moldagem por injeção; (ii) fechamento do molde sobre o frasco; (iii) introdução de ar comprimido para expandir o frasco; (iv) resfriamento e extração da peça soprada (ROMAN, 1997; SOUZA, 2007).

Na moldagem por sopro o recipiente é produzido via extrusão, sendo posteriormente inflado dentro de um molde. O processo pode ser contínuo, onde a pré-forma dentro do molde se move para longe da extrusora e uma nova pré-forma é instalada em um novo molde (ROMAN, 1997; SOUZA, 2007).

Plásticos para embalagens flexíveis para alimentos, tubos, elastômeros, embalagens descartáveis, eletrodomésticos, eletro-eletrônicos, fios e cabos, sopro, injeção, embalagens industriais e de consumo, stretch, sacaria industrial, filme técnico, termoencolhível, sacolas, bobina picotada, revestimento por extrusão, agricultura, geomembrana, saúde pessoal e higiene e químicos (DOW, 2010).

Os polímeros quando comparados a outros materiais apresentam as seguintes vantagens e desvantagens: como vantagens descritas o baixo peso, o baixo custo, boa resistência mecânica, elevada resistência a corrosão, moldabilidade, maleabilidade e flexibilidade, baixa absorção a água, conformidade com a FDA (Food and Drug Administration), bom isolante elétrico, alta resistência ao impacto em baixas temperaturas; e como desvantagens: suscetíveis ao stress cracking, alta permeabilidade aos gases, altamente inflamável, fraca resistência a temperaturas elevadas, o baixo módulo de elasticidade, alta deformação, degradação UV, fluência e baixa dureza (SANTOS e MARTINS, 2010; OMNEXUS, 2011)

A Tabela 1 traz a nomenclatura das resinas estabelecidas pelas empresas com algumas aplicações do PEBD, e na Tabela 2 as principais propriedades, como o índice de fluidez, aditivação e o tipo de processamento (BRASKEM, 2012; QUATTOR, 2011).

Tabela 1. Aplicações de alguns PEBD.

RESINAS - PEBD |

||||||||||||

Processo de Transformação |

Filmes |

Revestimento |

Sopro |

Injeção |

||||||||

Aplicações |

|

LD7000A |

PB681/59 |

TS7003 |

TN7006 |

TU3001 |

F7018 |

EC1861 |

PB682 |

ES2013 |

EI1652 |

G803 |

Filmes planos |

|

X |

|

X |

|

|

|

X |

|

|

|

|

Filmes tubulares |

|

X |

X |

X |

X |

|

|

|

X |

|

|

|

Filmes industriais |

|

|

|

|

X |

|

|

|

|

|

|

|

Empacotamento automático |

|

X |

X |

|

|

|

|

|

|

|

|

|

Sopro |

X |

|

X |

X |

|

|

|

X |

X |

|

|

|

Injeção |

|

|

|

|

|

X |

X |

X |

X |

X |

X |

|

Termocontrateis |

X |

|

|

|

|

|

|

|

|

|

|

|

Co-extrusados |

X |

|

|

X |

|

|

|

|

X |

|

|

|

Revestimentos, Laminação |

|

X |

|

X |

|

X |

X |

X |

|

|

|

|

Masterbatches |

|

|

|

|

|

X |

|

|

|

X |

|

|

Blendas |

|

|

|

|

|

|

|

|

|

X |

|

|

Propriedades Óticas |

alta |

|

X |

|

X |

|

|

|

|

|

|

|

média |

|

|

|

|

|

|

|

|

X |

|

|

|

Resistência Mecânica |

alta |

|

X |

X |

X |

X |

|

|

|

|

|

|

média |

|

|

|

|

|

|

|

X |

X |

|

|

|

Proteção Ultravioleta |

|

|

|

|

X |

|

|

|

|

|

|

|

Alimentos |

|

|

X |

X |

|

|

|

|

|

|

|

|

Higiene e Limpeza |

|

|

|

X |

|

|

|

|

|

|

|

|

Frascos |

|

X |

X |

X |

|

|

|

|

|

|

|

|

Peças |

|

|

|

|

|

X |

X |

|

|

|

X |

|

Tampas |

|

|

|

|

|

|

|

|

|

|

X |

|

Agrícola |

|

X |

|

|

X |

|

|

|

|

|

|

|

Tubos e mangueira |

|

X |

|

|

|

|

|

|

|

|

|

|

Fonte: PEBD da Braskem e Quattor 2011.

----

Tabela 2. Propriedades, processamento e aplicações de alguns PEBD.

RESINAS - PEBD |

||||||||||||

Processo de Transfomação |

Filmes |

Revestimento |

Sopro |

Injeção |

||||||||

Propriedades |

Unid. |

LD7000A |

PB681/59 |

TS7003 |

TN7006 |

TU3001 |

F7018 |

EC1861 |

PB682 |

ES2013 |

EI1652 |

G803 |

Físicas |

||||||||||||

Índice de fluidez (190/2,16) |

g/10 min |

0,34 |

3,8 |

0,27 |

0,60 |

0,14 |

7,0 |

6,1 |

1,9 |

1,25 |

52 |

30 |

Densidade |

g/cm3 |

0,921 |

0,922 |

0,923 |

0,924 |

0,923 |

0,918 |

0,918 |

0,921 |

0,9205 |

0,916 |

0,918 |

Ópticas |

||||||||||||

Opacidade |

% |

18 |

5 |

13 |

8,5 |

16 |

12 |

7,0 |

6,5 |

|||

Brilho - Ângulo 45o |

- |

60 |

||||||||||

Brilho - Ângulo 60o |

% |

60 |

112 |

70 |

86 |

62 |

78 |

9,0 |

6,5 |

|||

Mecânicas em Filme |

||||||||||||

Tensão de Ruptura |

MPa |

30/25 |

30/20 |

27/24 |

25/23 |

18/22 |

25/20 |

23/17 |

29/23 |

|||

Alongamento de Ruptura |

% |

280/880 |

340/1050 |

370/680 |

350/700 |

500/710 |

390/900 |

428/977 |

415/1077 |

|||

Módulo Secante a 1% |

MPa |

81 |

141/178 |

168/215 |

||||||||

Módulo Secante a 2% |

MPa |

140/150 |

140/170 |

95/90 |

||||||||

Resistência ao Impacto por Queda de Dardo |

g/F50 |

130 |

60 |

190 |

170 |

410 |

90 |

61 |

82 |

|||

Resistência ao Rasgo Elmendorf |

gF |

Nd/130 |

Nd/100 |

300/220 |

310/250 |

470/700 |

Nd/55 |

423/112 |

483/146 |

|||

Mecânicas em Placa |

||||||||||||

Resistência à Tração no Escoamento |

MPa |

9 |

10 |

12 |

9 |

|||||||

Resistência à Tração na Ruptura |

MPa |

10 |

8 |

12 |

11 |

8 |

6 |

|||||

Módulo de Flexão |

MPa |

240 |

||||||||||

Alongamento na Ruptura |

% |

449 |

542 |

801 |

268 |

150 |

||||||

Módulo Secante a 1% |

MPa |

160 |

200 |

|||||||||

Dureza |

Shore D |

43 |

51 |

52 |

50 |

40 |

||||||

Resistência à tração |

MPa |

9 |

||||||||||

Térmica |

||||||||||||

Temperatura de fusão cristalina |

°C |

110 |

113 |

104 |

||||||||

Temperatura de Amolecimento Vicat (10N/120°C/h) |

°C |

86 |

85 |

89 |

90 |

80 |

85 |

|||||

Temperatura de fragilidade |

°C |

-70 |

||||||||||

Aditivação |

||||||||||||

Teor de Agente Anti-U.V. |

ppm |

5.750/6.500 |

||||||||||

Anti-bloqueio |

sim |

sim |

sim |

|||||||||

Deslizante |

sim |

sim |

||||||||||

Fonte: PEBD da Braskem e Quattor 2011.

O artigo permitiu ampliar o conhecimento a respeito do mercado e das principais propriedades do PEBD, e perceber, que é um polímero largamente utilizado e com uma ampla aplicação em diversos segmentos de mercado.

Cabe salientar que os fatores das forças e limitações deste material devem ser bem estudados antes da elaboração de qualquer projeto que utilize este polímero com matéria prima, devido as suas características estruturais associadas às propriedades.

A sua estrutura química aliada ao grau de ramificações geradas influencia a densidade, a cristalinidade e suas propriedades, o que por fim, determinará sua aplicação. Por este motivo é necessário conhecer o tipo e as condições de processamento do PEBD, para que se possa definir, se o polímero, atende as necessidades requeridas do produto final.

O polietileno de baixa densidade possui um trade-off relacionado as suas propriedades óticas e mecânicas, o que pode estabelecer uma vantagem ou desvantagem para função requerida, se esta característica não for bem especificada na folha de dados do produto fornecida pelo fabricante.

Para concluir, embora o texto tenha sido revisto esta versão não devemos considerar como definitiva pode-se supor a existência de erros e imprecisões. Conta-se não só com uma crítica atenta, bem como possíveis contribuições técnicas que possam ser encaminhadas.

ABIPLAST – Associação Brasileira da Indústria do Plástico. O Perfil da Indústria Brasileira de Transformação de Material Plástico 2009. Disponível em: <http://file.abiplast.org.br/download/perfil_2011.pdf>. Acesso em 03/09/2012.

______. Análise da balança comercial – Principais matérias primas. Disponível em: <http://www.abiplast.org.br/upload/File/Comex/Estatisticas/MateriasPrimas/Analises/2010-12-(Dez).pdf>. Acesso em 10/03/2011.

ABIQUIM – Associação Brasileira da Indústria Química. Perguntas freqüentes. Publicado em 2010. Disponível em: <http://www.abiquim.org.br/elementos.asp?pag=perg> Acesso em 15/01/2010.

Associação Brasileira de Normas Técnicas - ABNT. NR13, Norma Regulamentadora. NR-13 Caldeiras e vasos de pressão. Publicado em 2008. Disponível em: <http://www.mte.gov.br/legislacao/normas_regulamentadoras/nr_13.pdf>. Acesso em 19/03/2010.

ADORNO, L. R. Levantamentos de demandas ergonômicas em dez plantas petroquímicas brasileiras: Dissertação de Mestrado de Engenharia Ênfase em Ergonomia, Universidade Federal do Rio Grande do Sul, Porto Alegre 2004. Disponível em: <http://www.producao.ufrgs.br/arquivos/publicacoes/laurence_ricardo_adorno.pdf>. Acesso em 24/01/10.

AKCELRUD, L. Fundamentos da Ciência dos Polímeros. Editora Manole Ltda, São Paulo, 2007.

ASTEASUAIN, M.; BRANDOLIN, A. High Pressure Polymerization of Ethylene in Tubular Reactors: A Rigorous Dynamic Model Able to Predict the Full Molecular Weight Distribution. Macromol. React. Eng. 2009, 3. 398-411 DOI: 10.1002/mren.200900013 <https://www.researchgate.net/publication/230457827>. Access, 18/05/21016.

BARBOSA, L. A. Método aplicado à otimização da fabricação de polietileno de baixa densidade após produção de EVA: um estudo de caso. Trabalho de Conclusão do Curso de Engenharia de Produção das Faculdades Integradas de Taquara – Faccat, Taquara, 2010.

BAUMHARDT NETO, R. Glossário de termos básicos em ciência de polímeros. (IUPAC - Recomendações de 1996). Pós-Doutorado. University of Massachusetts at Amherst. Disponível em: <http://www.iq.ufrgs.br/solid/glossario.doc>. Acesso em 05/01/2010.

BAYER, Paulo Sérgio. Tecnologia dos Materiais II - TMA-II. Instituto Federal de Educação, Ciência e Tecnologia de Santa Catarina, Joinvile, 2009. Disponível em: <http://www.joinville.ifsc.edu.br/~paulosergio/TMA%20II/APOSTILA%20TMA%20II.pdf>. Acesso em 15/03/2011.

BOLSONI, E. Estudo da reprocessabilidade do polietileno de baixa densidade. Dissertação de Mestrado em Engenharia Química, UNICAMP, Campinas, 2001. Disponível em: <http://libdigi.unicamp.br/document/?code=vtls000218752> Acesso em 20/02/2016.

BRASKEM, S.A. Glossário de termos aplicados a polímeros. Disponível em: <http://www.braskem.com.br/upload/portal_braskem/pt/produtos_e_servicos/boletins/Gloss%C3%A1rio_de_termos_aplicados_a_pol%C3%ADmeros.pdf> Acesso em 05/01/2010.

______. Resistência Química do Polietileno. Disponível em: <http://www.braskem.com.br/upload/portal_braskem/pt/produtos_e_servicos/boletins/Resist%C3%AAncia%20qu%C3%ADmica%20_PE_.pdf>. Acesso em 10/09/2010.

______. Consultar Produtos. Disponível em: <http://www.braskem.com.br/site.aspx/Consultar-Produtos>. Acesso em 10/08/2012.

______. Manuais de Tecnologia da Braskem - PE6. Divulgação restrita, revisado em 2009.

CALIANI, E. Modelagem e simulação de um reator autoclave para a produção de polietileno de baixa densidade (PEBD): Dissertação de Mestrado em Engenharia Química, Universidade Estadual de Campinas, São Paulo, 2005. Disponível em: <http://libdigi.unicamp.br/document/?code=vtls000365855> Acesso em 22/01/16.

CALLISTER, W. D. Jr. Fundamentos da Ciência e Engenharia de Materiais – Uma Abordagem Integrada. LTC – Livros Técnicos e Científicos, Editora S.A., Rio de Janeiro, 2006.

CANEVAROLO Jr, Sebastião Vicente. Ciência dos Polímeros. Artiliber Editora Ltda, São Carlos, 2004.

COUTINHO, F. M. B.; MELLO, I. L.; SANTA MARIA, L. C. Polietileno: Principais Tipos, Propriedades e Aplicações. Instituto de Química, UERJ, 2003. Disponível em: <http://www.scielo.br/pdf/po/v13n1/15064.pdf > Acesso em 20/02/2016.

CHIEN, I-L.; KAN, T. W.; CHEN, B. Dynamic simulation and operation of a high pressure ethylene-vinyl acetate (EVA) copolymerization autoclave reactor. Computers & Chemical Engineering, volume 31, edição 3, 19 Janeiro 2007, pag 233–245. Available in: <http://www.sciencedirect.com/science/article/pii/S0098135406001906>. Access, 10/02/2016.

CRUZ, N. C. Notas da Aula 11- Ciência dos Materiais I. Universidade Estadual Paulista Julio de Mesquita Filho, Campus de Bauru, 2009. Disponível em: <http://www.sorocaba.unesp.br/professor/nilson/cmi/aulaspdf/aula%2011.pdf>. Acesso em 15/03/2011.

DOW Chemiqual Company. Dow Brasil - Plásticos. Disponível em: <http://www.dow.com/brasil/mercados_produtos/plasticos/index.htm> Acesso em 25/01/2010.

FELIPETTO, E. L. Processamento de polímeros. Pontifícia Universidade Católica do Rio Grande do Sul - Faculdade de Engenharia, 2003. Disponível em: <http://www.tifnet.com.br/disciplinas/polimeros_aula_01.pdf> Acesso em 23/02/2010.

GIRALDI, A. L. F. M. Introdução a Polímeros. Doutor em Engenharia Química, Universidade Estadual de Campinas. Publicado em 2002. Disponível em: <http://www.fatecmm.edu.br/arquivosdoc.php?codprof=00010> Acesso em 23/02/2010.

GOMES, G.; DVORSAK, P.; HEIL, T. Indústria petroquímica Brasileira: situação atual e perspectivas. Publicado em 2005. Disponível em: <http://www.bndes.gov.br/SiteBNDES/export/sites/default/bndes_pt/Galerias/Arquivos/conhecimento/bnset/set2105.pdf>. Acesso em 24/01/2016.

GUIMARÃES, J. A. J. Tecnologias de Polietileno e Melhorias no Processo Produtivo de PEBD/EVA. Trabalho de Conclusão de Curso. (Graduação em Química) - Universidade Luterana do Brasil, Canoas, 2006.

KIPARISSIDES, C.; VERROS, G. D.; MACGREGOR J. F. (1993). Mathematical modeling, optimization, and quality control of high-pressure ethylene polymerization reactors. Journal of Macromolecular Science, Part C,33:4, 437-527, DOI:10.1080/15321799308021566.

KWAG, B. G.; CHOI, K. Y. Modeling of a multistage high-pressure ethylene polymerization reactor. Chemical Engineering Science. 49, 4959-4969. December 1994.

LUCAS, E. F.; SOARES, B. G.; MONTEIRO, E. E. C. Caracterização de Polímeros – Determinação de peso molecular e análise térmica. E-papers Serviços Editoriais Ltda, Rio de Janeiro, 2001.

MANO, E. B.; MENDES, L. C. Introdução a polímeros. Editora Edgard Blücher LTDA, São Paulo, 2004.

MANRICH, S. Processamento de Termoplásticos. Artliber Editora Ltda, São Paulo, 2005.

MARCZAK, R. J. Polímeros como Materiais de Engenharia Porto Alegre, 2004. Disponível em: <http://www-gmap.mecanica.ufrgs.br/html/sumulas/eng03005/download/Parte%20I%20-%20v22.pdf>. Acesso em 27/03/2011.

MESA, J. L. Tema 9 – Polímeros. Departamento de Química Inorgânica da Faculdade de Ciência e Tecnologia/ZTF – Universidad Del País Vasco/EHU.Disponível em: <http://www.joseluismesarueda.com/documents/TEMA_9_001.pdf>. Acesso em 15/03/2011.

MUNARO, M. Desenvolvimento de blendas de polietileno com desempenho aperfeiçoado para utilização no setor elétrico. Tese de Doutorado em Engenharia e Ciências de Materiais da Universidade Federal do Paraná, Curitiba 2007. Disponível em: <http://dspace.c3sl.ufpr.br:8080/dspace/bitstream/handle/1884/12118/tese%20marilda.pdf;jsessionid=2B398996D53A0077FC4D3EE3C6463A24?sequence=1>. Acesso em 15/03/2016.

NEUMANN, G. A. Modelagem de um reator tubular de alta pressão para produção de PEBD. Dissertação de Mestrado Engenharia, Universidade Federal do Rio Grande do Sul, Porto Alegre 2001. Disponível em: <http://www.lume.ufrgs.br/bitstream/handle/10183/3180/000333398.pdf?sequence=1>. Acesso em 20/02/2016.

Optical Controler System – OCS. The solution for the polymer & petrochemical industries. Disponivel em: <http://www.ocsgmbh.com/products/impurity-contamination-quality-control/fsa100.html>. Acesso em 10/04/2011.

OLIVEIRA, A. J. D. Caracterização mecânica e reológica de polipropileno reciclado para a indústria automotiva. Trabalho de Mestrado em Engenharia Mecânica da Universidade Católica do Paraná, Curitiba, 2006. Disponível em: <http://www.biblioteca.pucpr.br/tede/tde_arquivos/11/TDE-2006-11-30T074524Z-464/Publico/Antonio%20Eng%20Mecanica.pdf>. Acesso em 15/03/2016.

OMNEXUS – Plastics & Elastomers - Solutions. Força e as limitações de PEBD - Polietileno de Baixa Densidade. Disponível em: <http://www.omnexus.com/tc/polymerselector/polymerprofiles.aspx?id=215&us=0&tab=1>. Acesso em 20/05/2011.

PEACOCK, A. J. Handbook of polyethylene, strutures, porperties, and aplications. Editado por Marcel Dekker, Inc. New York, 2000.

PISTOR, V.; CHIESA, A.; ZATTERA, A. J. Estudo do Reprocessamento de Polietileno de Baixa Densidade (PEBD) Reciclado do Processamento de Extrusão de Filmes Tubulares. Laboratóriode Polímeros, Universidade de Caxias do Sul, UCS. Disponível em: <http://www.scielo.br/pdf/po/2010nahead/AOP_0656.pdf>. Acesso em 10/08/2016.

Qualitest International Inc. Elmendorf digital tear tester força. Disponível em: <http://translate.google.com.br/translate?hl=pt-BR&langpair=en%7Cpt&u=http://www.qualitest-inc.com/elmendorf.htm>. Acesso em 20/04/2016.

QUATTOR, Petroquímica S.A. Cadeia da Indústria petroquímica 1ª e 2ª geração. Disponível em: <http://www.quattor.com.br/quattorweb/pt/industria.aspx em 20/01> Acesso em 27/03/2011.

ROMAN, A. Polietileno PEBD – Processos de Transformação. Editora Érica Ltda, São Paulo, 1997.

VLACK, Van, Lawrence Hall. Princípios de Ciência e Tecnologia dos Materiais. Elsevier Editora Ltda, São Paulo, 2003.

WEIBECK, H.; HARADA, J. Plásticos de Engenharia – Tecnologia e Aplicações. Artliber Editora Ltda, São Carlos, 2005.

WHITE, J. L.; CHOI, D. D. (2005). Polyolefins - Processing, Structure Development, and Properties. Hanser Publishers. Disponível em: <http://www.knovel.com/web/portal/browse/display?_EXT_KNOVEL_DISPLAY_bookid=1525&VerticalID=0>. Acesso em 10/04/2011.

WASILKOSKI, C. M. Caracterização do polietileno de baixa densidade através da técnica de análise dinâmico-mecânica e comparação com a análise por impedância. Dissertação de Mestrado em Engenharia da Universidade Federal do Paraná, Curitiba 2002. Disponível em: <http://www.aneel.gov.br/biblioteca/trabalhos/trabalhos/Dissertacao_Cleuza.pdf>. Acesso em 20/03/2016.

LEWIS, R. J. Sr. (2007). Hawley's Condensed Chemical Dictionary (15th Edition). John Wiley & Sons. Disponível em: <http://www.knovel.com/web/portal/browse/display?_EXT_KNOVEL_DISPLAY_bookid=2822&VerticalID=0>. Acesso em 10/03/11.

SANTOS, R. C. Caracterização vibracional e térmica de blendas de LDPE e m-LLDPE. Dissertação de Mestrado Instituto de Química da Universidade de São Paulo, 2005. Disponível em: <http://www.teses.usp.br/teses/disponiveis/46/46132/tde-06032007-220909/fr.php>. Acesso em 24/04/2016.

SANTOS, R.; MARTINS, J. G. Materiais de Construção Plásticos. Série Materiais 2ª Edição 2010. Universidade Fernando Pessoa. Disponível em: <http://www2.ufp.pt/~jguerra/PDF/Materiais/MCI%20-%20Plasticos_2010.pdf>. Acesso em 15/03/2016.

SCHROEDER, R. M. Materiais Poliméricos – Noções. Doutor em Engenharia de Minas Metalurgia, Universidade Federal do Rio Grande do Sul, UFRGS, Porto Alegre, 2009. Disponível em: <http://www.ee.pucrs.br/~schroeder/Ci%eancia%20dos%20Materiais%20EP%20(Eng.%20Produ%e7%e3o)/>. Acesso em 23/02/2010.

SILVA, A. L. B.; SILVA, E. O. Conhecendo materiais poliméricos. Universidade Federal de Mato Grosso Instituto de Ciências Exatas e da Terra Departamento de Física Grupo de Pesquisa dm Novos Materiais, 2003. Disponível em: <http://www.ingaprojetos.com.br/download/polimeros.pdf>. Acesso em 20/02/2016.

SOUZA, K. C. F. O plástico como unidade temática de ensino: estrutura, propriedades e aplicações. Monografia de Licenciatura em Química da Universidade Federal de Minas Gerais – FAE, Belo Horizonte, 2007. Disponível em: <http://www.cecimig.fae.ufmg.br/wp-content/uploads/2007/12/monografia-kelley.pdf>. Acesso em 06/06/2016.

YAMANE, M. M. Modificação das propriedades mecânicas do polietileno de alta densidade através de mistura com polietileno linear de baixa densidade. Dissertação de Mestrado em Ciência e Tecnologia de Polímeros pela Universidade do rio de Janeiro, Rio de Janeiro 2010. Disponível em: <http://teses2.ufrj.br/64/teses/755054.pdf>. Acesso em 24/04/2016.

1. Prof. do Curso de Engenharia de Produção, FACCAT, RS. Doutorando do Programa de Pós-Graduação em Engenharia de Minas, Metalúrgica e de Materiais – PPGE3M. Email: luizab@tca.com.br

2. Prof. do Curso de Engenharia de Produção, FACCAT, RS. Doutorando do Programa de Pós-Graduação em Engenharia de Minas, Metalúrgica e de Materiais – PPGE3M. Email: ademirdreger@hotmail.com

3. Prof. Universidade Feevale - Laboratório de Estudos Avançados em Materiais - Sala 101, prédio Azul, Novo Hamburgo, Rio Grande do Sul, Brasil. Email: eduardoluis@feevale.br

4. Prof. Universidade Feevale - Laboratório de Estudos Avançados em Materiais - Sala 101, prédio Azul, Novo Hamburgo, Rio Grande do Sul, Brasil. Email: morisso@feevale.br

5. Prof. Universidade Federal do Rio Grande do Sul – UFRGS - PPGE3M, LAPOL - Laboratório de Materiais Poliméricos, Processamento e Reciclagem, Porto Alegre, Rio Grande do Sul, Brasil. Email: ruth.santana@ufrgs.br