Vol. 38 (Nº 16) Año 2017. Pág. 9

Hállisom LUNIERE Brito 1; Ocileide Custódio da SILVA 2; Maria das Graças da Silva SOUZA 3; Eduardo Ramon de Sousa NOGUEIRA 4; Luis Ricardo Farias PORTELA 5

Recibido: 03/10/16 • Aprobado: 30/11/2016

RESUMO: Diante do quadro atual de competitividade entre as organizações, a capacidade das empresas em produzir, armazenar e disseminar conhecimento torna-se essencial para o seu desempenho, assim como a velocidade em responder às necessidades de seus clientes passa a ser um diferencial importante para a continuação do negócio. Este artigo teve por objetivo apresentar o QRQC – Quick Response Quality Control como uma filosofia capaz de atender esse tipo de necessidade no que se refere às questões de resolução de problema no chão de fábrica. Ela faz uso na atitude japonesa conhecida por San-Gen-Shugi aliada a uma atividade de gerenciamento capaz de lidar com o problema, sua análise e tratá-lo em um período de tempo determinado e conhecido por todos na organização. Neste contexto, este artigo buscou solucionar o problema de vazamento de tinta entre dois componentes no processo de fabricação de canetas em uma empresa multinacional do ramo de papelarias no Polo Industrial de Manaus. A metodologia mostrou-se eficiente e de fundamental importância, tendo em vista que promoveu a integração e sinergia entre os envolvidos através da sua utilização, de maneira que, identificou completamente a causa raiz, foi estabelecida uma ação eficaz, o problema foi solucionado e não mais voltou a ocorrer.

|

ABSTRACT: Given the current context of competitiveness among organizations, the ability of companies to produce, store and disseminate knowledge becomes essential for their performance, as well as the speed in responding to the needs of your customers becomes a key differentiator for the maintenance of business. This study proposed to present the QRQC - Quick Response Quality Control as a philosophy able to meet this kind of need with regard to problem solving techniques on the manufacturing shop floor. It is based in the Japanese attitude known as San-Gen-Shugi combined with a daily management activity to deal with the problem, its analysis and treat it in a period of time known by everyone in the organization. In this context, this study aims to solve the problem of ink leakage between two components in a pen manufacturing process from a multinational company of stationery branch at the Industrial Pole of Manaus. The methodology was efficient and extremely important, given that promoted the integration and synergy among stakeholders through their use, so that identified completely the root cause, an effective action has been established, the problem was solved and not he returned to occur. |

O desempenho das empresas em ambientes competitivos encontra-se cada vez mais relacionado com a capacidade destas em produzir, armazenar e disseminar conhecimentos. Esta capacidade torna-se um diferencial importante em termos de competitividade quando este conhecimento adquirido é usado para analisar falhas ocorridas durante as etapas de produção ou mesmo defeitos reclamados por seus clientes, com o objetivo de resolver de forma rápida a ocorrência do problema, evitar a recorrência dos mesmos, aumentar a confiabilidade dos processos e consequentemente a qualidade dos produtos.

Assim, a disseminação do conhecimento nas companhias tornou-se uma tendência entre elas intensificando o foco no trabalhador intelectual, aquele capaz de transformar uma realidade em algo que contribua para o alcance dos objetivos das organizações (QUEL, 2006, p.48).

No Brasil, verifica-se que a questão “conhecimento” vem aumentando consideravelmente sua importância para a produtividade das empresas. Se as empresas brasileiras não tiverem estratégias empresariais, setoriais e nacionais muito bem concatenadas, ficará difícil se tornarem competitivas e, mesmo, sobreviver aos desafios impostos pela competição internacional (TERRA e GORDON, 2011).

Neste sentido, a busca incansável pela melhoria da qualidade e a agilidade nas soluções de problemas é o foco central de diversos estudos e filosofias, tal como o QRQC – Quick Response Quality Control (Controle de Qualidade de Resposta Rápida) que, segundo Aoudia e Testa apud Baldon (2013), tem por base de sustentação o princípio japonês denominado de “San Gen Shugi”, que emprega o PDCA (Plan, Do, Check, Act) como método a fim de proporcionar uma lógica na resolução de problema e de ferramentas da qualidade com fins de ser eficiente em sua aplicação.

Dentro deste contexto, este trabalho analisa a eficiência da aplicação do QRQC para solucionar problemas de produção industrial, tal como o vazamento de tinta entre dois componentes no processo de fabricação de canetas em uma empresa do Polo Industrial de Manaus.

O QRQC é um método de gerenciamento de solução de problema, desenvolvido pela NISSAN e aprimorado pela VALEO em 2002, que é principalmente usado para lidar com os problemas que ocorrem no dia a dia de forma sistemática a fim de melhorar os indicadores de chão de fábrica, tais como: reclamações de clientes e índices internos de scrap, OEE, taxa de acidentes, desdobramento de metas entre outros. (WOJTASZAK, 2015).

O QRQC não é apenas uma ferramenta de controle de qualidade e método para solução de problemas, mas também um conceito inovador no campo da gestão global da qualidade. Ele integra uma solução simples e lógica para um determinado problema de produção ou operação de negócio dentro do tempo de 24 horas e tem aplicações em muitos segmentos diferentes ao longo da cadeia de suprimento, incluindo gerenciamento de projeto, manufatura, logística e outros. QRQC foca-se no controle de qualidade para garantir que qualquer problema seja identificado e isolado e que uma solução seja encontrada e implantada de forma rápida e eficaz. (NIGGL, 2014).

Desta forma, o conceito de Quick Response envolve duas ideias que necessitam ser esclarecidas. Rapidez é um elemento diferenciador em qualquer sistemática de qualidade. Segundo Aoudia e Testa (2011, p. 17) “você pode ser bom em todas as coisas, mas será inútil se você faz as coisas tarde demais”. No contexto do QRQC, a atividade diária força a organização inteira a pensar em termos de horas ao invés dias ou mesmo de dias ao invés de semanas. Uma segunda ideia que está relacionada a essa expressão é que rapidez não é sinônimo de superficialidade ou abordagem descuidada. O QRQC restaura a velocidade de execução ao seu devido lugar como um elemento chave, à medida que ele é bem gerenciado. De fato, rapidez fica definida claramente em termos de horas e dias de tal forma que um prazo de tempo, conhecido e entendido por todos na organização, passa a ser respeitado.

De acordo com Suri (1998) há alguns benefícios óbvios da Resposta Rápida. Responder rapidamente a seu cliente lhe promove satisfação (customer’s satisfaction) e não há nada semelhante a um cliente satisfeito. Se for possível preencher a satisfação do seu cliente sempre que este tem uma necessidade, ele vai ter alguma razão para seguir em frente.

O prazo do QRQC é constituído de 06 (seis) períodos de tempo, conforme Tabela 1:

Tabela 1 – Time-frame das ações do QRQC

Prazo |

Ação |

0-4 horas |

Reação imediata (para problemas relacionados à saúde e segurança) |

24 horas |

Implantar ações de contenção |

05 dias |

Análise (incluindo reprodução do defeito) e ações corretivas |

10 dias |

Aplicações gerais de ações corretivas e preventivas |

30 dias |

Aprendizado e auditoria |

O futuro |

Baseados nos erros passados, um design robusto para os próximos projetos |

Fonte: Adaptado de Aoudia e Testa (2011)

Promover mudanças de atitude vai além de um método, portanto o QRQC pode ser considerado uma filosofia que tem por base dois pilares. O primeiro pilar está fundamentado na atitude “San Gen Shugi” e o segundo em uma atividade de gerenciamento composta por quatro passos: Detecção, Comunicação, Análise e Verificação.

O primeiro está fundamentado na atitude “San (três) Gen (realidade) Shugi (princípio)”. O princípio das três realidades está associado aos três elementos conforme figura 1:

Figura 1 – Atitude SAN GEN SHUGI

Fonte: Adaptado de http://alexsibaja.blogspot.com.br/2015_03_01_archive.html (2015)

- Gen-ba: o lugar real, hora e protagonistas: o “primeiro real” procura observar onde o problema é detectado/criado, no momento em que ele é detectado e falar com os protagonistas, isto é, aqueles que estão lá quando os problemas ocorrem. Para Ohno (1997), não há substituto para observação direta, e mais: “...Os gerentes da Toyota deveriam estar engajados com o chão de fábrica de tal maneira que deveriam lavar suas mão ao menos três vezes ao dia”.

- Gen-butsu: A parte real e diferenças: O “segundo real” enfatiza que se tenham partes boas e ruins no momento da apresentação de um problema/defeito, pois a comparação é mais rápida que análise de defeito quando realizada através da descrição falada ou escrita do problema. De acordo com Kazuo Kawashima apud Sibaja (2015) devem-se usar as partes não conformes para melhorar e alcançar a Qualidade Total.

- Gen-jitsu: A realidade: O “terceiro real” busca por dados os mais detalhados possíveis. Estes dados baseados na realidade, com dados reais e quantificados de forma detalhada, nada de imaginação, apenas fatos. Aplicar genjitsu significa ser realista e não idealista.

Kawashima (2002) resume o princípio San-Gen-Shugi da seguinte forma: “Eu tenho duas metodologias: meus olhos e minhas pernas. Eles são tudo o que preciso para ver, julgar, considerar e decidir”.

O segundo pilar está em uma atividade de gerenciamento composta por quatro passos: Detecção, Comunicação, Análise e Verificação (AOUDIA e TESTA, 2011), ver Figura 2.

Figura 2 – O segundo pilar do QRQC

Fonte: Adaptado de http://sbeinspection.com/solve-your-production-issues-with-qrqc/ (2015)

Passo 1 - Detecção: este é o primeiro elemento por razões obvias: não se pode lidar com um problema se ele não é detectado ou se não há conhecimento do mesmo. Criar mecanismos de detecção é fundamental para que todo o problema seja conhecido antecipadamente a fim de eliminá-lo. Uma forma de se fazer esta detecção é a instalação nas linhas de produção das red boxes ou caixas vermelhas, ver figura 3.

Figura 3 - Exemplo de red boxes ou caixas para identificação de defeitos

Fonte: Adaptado de Perfect QRQC, the Basics. Quality Management Based on the SAN GEN SUGHI (2011)

Nestas caixas são depositados partes não conformes ou rejeitos, tanto de componentes como de produtos acabados. Se produtos defeituosos são sempre descartados, não há chance alguma de ir à fonte do problema e aprender algo sobre ela. Problemas detectados devem ser identificados com informações relevantes, tais como: data, hora, nome do operador, turno, descrição do problema, linhas ou estação de trabalho onde ocorreu.

Outro ponto importante relacionado a este tema é a parada da linha após a detecção do primeiro defeito. Segundo Ohno apud Silva (2010), “uma linha de produção que não é parada é tanto uma linha perfeita quanto uma linha com um problema (...) não deve haver medo de se parar uma linha”.

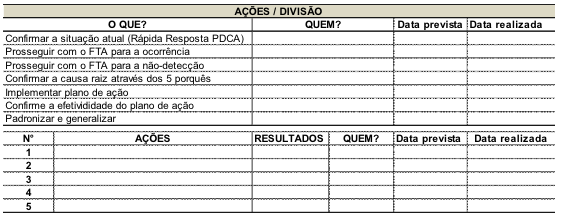

Passo 2 – Comunicação: Uma vez que um problema foi detectado e identificado, o segundo passo envolve informar o indivíduo ou os indivíduos responsáveis por lidar com ele. Atribuir um problema a um líder é uma ação oficial no QRQC, na medida em que um documento é emitido e endereçado a um responsável para liderar as investigações pela solução do problema (exemplo de ficha de endereçamento de ações na tabela 2). Durante as reuniões de QRQC, ao receber um endereçamento de um problema, o líder é publicamente informado do problema e não poderá ignorá-lo. A reunião de QRQC é um evento chave para esta comunicação. Este evento ocorre diariamente e dura trinta minutos, tempo este que cada gerente se esforçará para respeitá-lo. Nesta reunião serão abordados temas de caráter técnico onde os participantes discutirão e encontrarão soluções para os problemas.

Tabela 2 - Exemplo de ficha de endereçamento de ações

Fonte: Adaptado de Perfect QRQC, the Basics. Quality Management Based on the SAN GEN SUGHI (2011)

Passo 3 – Análise: Pode certamente ser considerada a parte mais estimulante do ponto de vista intelectual. Nada é mais interessante para um engenheiro que ser confrontado com um problema técnico, analisá-lo e satisfazer-se com a solução uma vez que ele a tenha encontrado. Para o QRQC, a forma mais simples de lidar com um problema é através da utilização da atitude San Gen Shugi. Ir ao lugar real, com partes boas e ruins em mãos, falar com operadores que estavam envolvidos com o problema e examinar dados reais e específicos. Os problemas mais simples geralmente são resolvidos por meio desta atitude.

O QRQC conduz a resolução de problema por meio de uma forma lógica de pensar conhecida como logical thinking. Para garantir esta lógica o QRQC utiliza-se do método PDCA e de outras ferramentas de qualidade como 5W2H, 5 porquês, FTA para garantir a identificação correta do problema, levantar as causas reais e garantir a correta definição de ações para prevenir a recorrência de problemas que exigem uma complexidade técnica mais elevada. Uma sessão a parte será dedicada para descrever o pensamento lógico (logical thinking).

Passo 4 – Verificação: esta é a etapa que fecha o ciclo de solução do problema. A análise apenas fará sentido caso ela resulte em ações eficientes e concretas que eliminem o problema. A verificação de acontecer no Gen-ba com fatos acurados e em um prazo de tempo de dez dias após a ocorrência do incidente. Cada problema resolvido é uma oportunidade de aprendizado, assim registros das lições aprendidas devem ser formalizados de forma que se permita um processo de prevenção para que problemas similares ocorram. Estes Lessons Cards (ou cartões de lições aprendidas) geralmente registram em uma única folha as seguintes informações: O que é o problema? Qual a causa raiz? Quais as ações foram tomadas para resolver o problema e evitar e recorrência? Também devem ser incluídas as sessões “ANTES” e “DEPOIS” com fotos, diagramas, fluxos, para facilitar o entendimento e a aplicação em outros processos e/ou produtos. Segundo Costa (2013, p.09) conclui em seu artigo, “no final de cada QRQC existe a etapa chamada de Lições Aprendidas, onde a experiência adquirida na resolução do problema servirá como aprendizado e para o conhecimento de todos”.

O QRQC segue um pensamento lógico. Para Aoudia e Testa (2011), a solução de problema através do pensamento lógico segue um sequenciamento de passos de um detetive para “rever o vídeo do problema novamente” através do seguimento dos fatos passo a passo e recriar o processo que causou o problema. Nesta abordagem racional e baseada em 04 (quatro) passos, o passo mais importante é o FTA Factor Tree Analysis, ou Árvore de Análise de Fatores.

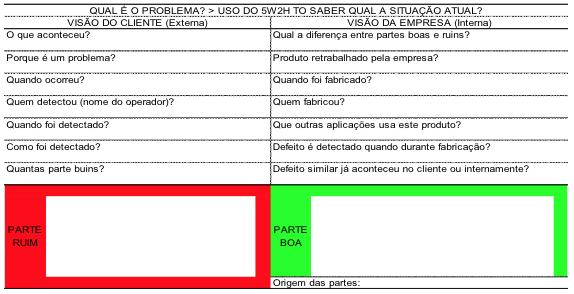

Passo 1 – Caracterização do problema: caracterizar um problema para o QRQC implica em estabelecer a descrição do problema de forma mais clara possível, caso contrário há um sério risco de se lidar com o problema errado ou chegar a conclusões que não serão assertivas, além do tempo perdido empregado pelos recursos que consideramos escassos. Neste passo, o QRQC utiliza-se de uma ferramenta conhecida por 5W2H para esta abordagem de forma a descrever o problema dos pontos de vista interno (forma que o problema é visto pela organização) e externo (forma de como o cliente vê o problema). Na tabela 3 abaixo há um exemplo de um formulário 5W2H para a caracterização do problema.

Tabela 3 – Exemplo de formulário 5W2H

Fonte: Adaptado de Oliveira et al (2012)

Passo 2 – Análise da operação de segregação: as operações de segregação e seleção decorrente da detecção de um problema devem servir para identificar de forma objetiva e qualitativa a extensão do problema. A tabela 4 abaixo sumariza o resultado de uma atividade de segregação nos vários estágios do processo de entrega (planta do cliente, em transferência, plataformas logísticas, almoxarifados internos, pós-venda, etc) com as seguintes informações: número de peças não conformes encontradas em cada processo, quantidade total selecionada, data de seleção e nome da pessoa responsável pela seleção, identificação das partes inspecionadas (etiqueta de aprovação, data de produção das partes, data de início e fim prováveis da não conformidade, data do primeiro embarque realizado após a seleção).

Tabela 4 – Exemplo de formulário para segregação

Fonte: Adaptado de Perfect QRQC, the Basics. Quality Management Based on the SAN GEN SUGHI (2011)

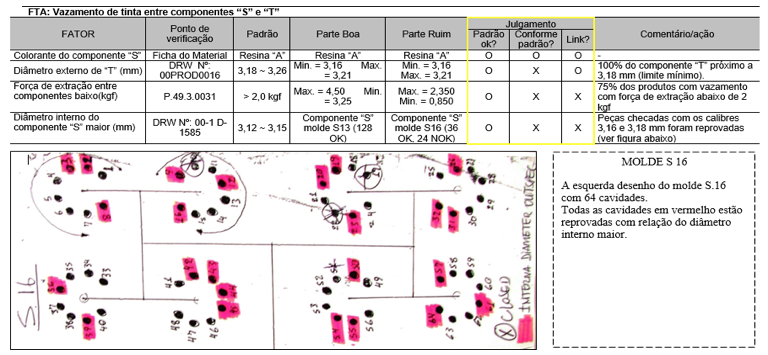

Passo 3 – Comparação: com base no pensamento lógico, o QRQC utiliza-se de uma ferramenta poderosa de comparação chamada FTA (Factor Tree Analysis), que não deve ser confundida com a ferramenta de causa e efeito chamada Fault Tree Analysis (FTA). A aplicação desta ferramenta deve ser realizada tanto para a ocorrência (fatores que possam ter gerado o problema), quanto para detecção (fatores que ocasionaram a não detecção do problema no momento em que estes foram produzidos).

Os três princípios fundamentais da lógica do FTA são: Identificação dos fatores de influência baseados nos 4M (material, método, mão-de-obra e máquina), comparação de dados reais contra um padrão, tomada de decisão com base na comparação. Portanto, levantar fatores que influenciaram na ocorrência ou na não detecção do problema é uma abordagem chave do FTA, pois, durante este estágio, é que o know-how e a competência técnicos da organização devem ser usados. A identificação de fatores (por exemplo, temperatura, pressão, força, dimensão) deve ser conduzida de modo neutro e imparcial e o julgamento destes fatores não deve ser realizado até que haja comparação contra um padrão ou valor de referência. Os fatores de influência devem ser classificados de acordo com os 4M:

- Material: fatores relacionados à matéria-prima ou a um parâmetro de controle de um componente que possam causar a falha durante o processo produtivo;

- Método: fatores relacionados aos métodos de manufatura empregados que possam influenciar no problema em questão. O quinto e sexto M (Meio Ambiente e Medição) podem estar ligados a este M, portanto uma atenção especial deve ser aplicada.

- Mão de Obra: Fatores relacionados aos aspectos humanos envolvidos no processo que gera o defeito (nível de treinamento, comunicação, experiência, e outros);

- Máquina: Fatores relacionados aos equipamentos envolvidos no processo em análise (ferramentas especiais, manutenção, poka-yoke (dispositivos a prova de falha), softwares e hardwares).

Cada fator identificado deverá ser confrontado com um ponto de verificação. Este ponto de verificação normalmente é um valor de especificação encontrado em desenhos de partes de componentes, instruções de trabalho, registros relacionados à qualidade, especificações de máquinas e processos. Para podermos realizar a confrontação do fator de influência contra um ponto de verificação, é necessário medi-lo nas peças defeituosas, nas peças boas (OK) e compará-lo à especificação (ponto de verificação).

De acordo com Aoudia e Testa (2011), uma maneira de verificar se um fator tem um link direto com a falha é simular uma variação no processo e verificar se a falha é gerada. Um fator somente poderá ser considerado ter uma ligação direta com o problema caso o defeito possa ser reproduzido no processo quando este fator é variado. Na tabela 5, temos um exemplo de formulário com o julgamento do fator “diâmetro”. Através da comparação dos valores medidos nas peças ruins e boas e comparando-as com o valor de referência chega-se à conclusão que o fator tem uma ligação direta com o problema.

Tabela 5 – Exemplo de Formulário FTA

Fonte: Adaptado de Perfect QRQC, the Basics. Quality Management Based on the SAN GEN SUGHI (2011)

Passo 4 – Encontrar a causa raiz: Quando uma ligação direta é apontada entre um fator e um problema, então uma potencial causa foi identificada. Ela se tornará a causa raiz uma vez que aplicado os 5 porquês.

Para Seleme e Stadler (2008, p. 43), “a aplicação dos 5 porquês tem como objetivo identificar a causa raiz do problema”. De acordo com os especialistas deve-se realizar a pergunta “por quê?” quantas vezes forem necessárias, “estruturando o pensamento lógico” para chegar à causa do problema, direcionando as ações que efetivamente o solucionarão. Ao se perguntar e responder cinco vezes por que, Ohno (1997, p. 37-38) afirma que “se pode chegar à verdadeira causa do problema, que geralmente está escondida atrás dos sintomas mais óbvios.”

De acordo com Aoudia e Testa (2011), o “primeiro por que” fornece a resposta para a seguinte pergunta: qual é a primeira razão para a causa potencial identificada no FTA? Cada resposta a um por que devem ser confirmadas com 02 (dois) elementos.

Primeiramente, o método de verificação, que envolve confirmar pelo Gen-ba o caminho pelo qual a resposta ao “primeiro por que” foi demonstrada: testes, entrevistas, auditorias, comparações, análises de dados, etc.

O segundo elemento é a evidência: documentos, referências e registros que provem a resposta a este “primeiro por que”. Da mesma forma, devem ser testados os outros até “quinto por que”. Uma vez que o problema é reproduzido e o quinto por que foi confirmado como causa raiz, um plano de ação deve ser traçado de forma a garantir que para cada ação haja um prazo e responsável. Esta tratativa também facilita a prevenção e o aprendizado de todos.

O problema relacionado ao estudo de caso surgiu em uma empresa multinacional do Polo Industrial de Manaus que faz uso do QRQC. Para evitar a identificação da empresa, setores e pessoas envolvidas, os nomes e setores foram substituídos por letras.

Durante a produção de canetas, no processo de fabricação do “setor A” surgiu um vazamento de tinta entre os componentes “T” e “S”. Este vazamento não é permitido pelas especificações técnicas do produto, então o “operador P” parou a linha e chamou o “mecânico M” para ajustar a máquina. Diante da não possibilidade de ajuste, uma pessoa do setor de controle da qualidade foi acionada. A partir deste momento, a linha ficou parada.

Durante a reunião do QRQC, que ocorria diariamente das 14h00min às 14h30min, o problema foi apresentado. O engenheiro responsável por conduzir as reuniões endereçou este problema a um líder para conduzir as investigações. A equipe técnica que trabalhou na solução deste estudo de caso era composta por: 01 (um) colaborador da área de manutenção (mecânico), 01 (um) colaborador da área de operação (operador), 01 (um) colaborador da área da qualidade (inspetor), 01 (um) engenheiro de processo e 01 (um) engenheiro da qualidade (líder).

O responsável pelo grupo de QRQC do setor “A” adotou o formulário padrão para estruturar a investigação das causas raízes e ações corretivas para o problema, conforme etapas a seguir:

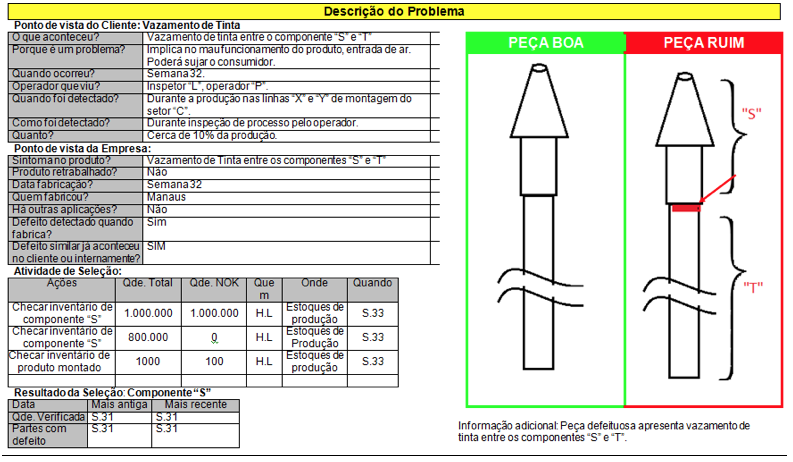

A caracterização do problema foi realizada através da utilização da ferramenta 5W2H, conforme formulário adotado na empresa. Conforme mostra a Figura 43, o grupo identificou as datas das peças boas e ruins delimitando o problema no tempo e garantindo que seja entregue para os clientes apenas peças boas. Além disso, pode-se verificar que as partes defeituosas ocorriam apenas com a utilização do componente “S” com data de produção referente à semana 31. Através desta etapa, o problema foi apontado por meio de informações, tais como: O que ocorreu? Por que era um problema? Quem detectou? Quando e onde o problema foi detectado? Além de dados relativos à quantificação do problema. A partir deste ponto, o problema foi definido a todos os participantes do grupo.

Figura 4 – Identificação do Problema – 5W2H

Fonte: Relatório de QRQC - QR07STA45 (Autor, 2015)

Foi aplicada a ferramenta conhecida como FTA (Factor Tree Analysis) a fim de identificar fatores que estavam ligados à ocorrência do problema. Ao examinar as partes defeituosas comparando com as partes boas, o grupo identificou 04 (quatro) fatores como possíveis causadores da falha:

- Matéria-prima utilizada como corante no processo de injeção: caso o veículo do corante não fosse o mesmo veículo da matéria-prima do componente “S” o efeito ocasionado seria a não contração pós-moldagem correta do componente, este era um fator crítico e caso semelhante já havia ocorrido. Este componente precisava de um tempo de descanso de 24h após injeção para utilização na fase seguinte. Esta medição foi comprovada por meio de registros de rastreabilidade com o fornecedor;

- Diâmetro externo do componente “T” menor: como o processo de fabricação deste componente era a extrusão, parâmetro de controles para garantir a variabilidade eram considerados justos. Por se tratar de um tubo, as medições deste parâmetro foram realizadas por meio de um relógio comparador nas duas extremidades do tubo;

- Diâmetro Interno do componente “S” maior: havia a utilização de 02 (dois) moldes, e, segundo entrevista com os operadores, o problema somente era notado quando eram usadas peças do molde S.16. O molde S.13 não apresentou problemas. Esta medição foi realizada no componente “S” através de pinos calibrados e de um micrômetro interno a fim de identificar se haviam cavidades no molde que não atendessem à especificação. A comparação de resultados entre as medidas encontradas nos dois moldes levou o time a considerar que este era um fator que estava diretamente ligado à ocorrência do problema.

- Baixa interferência entre os componentes “S” e “T”: a força de extração, medida controlada durante o processo de produção através de dinamômetro, apontou que valores abaixo do especificado eram encontrados nas peças que apresentavam vazamento de tinta, indicando assim uma ligação direta com o problema.

Todos os fatores foram medidos e os resultados entre as peças boas e ruins comparados. Uma ligação direta com o problema foi estabelecida por meio do fator denominado: Diâmetro Interno do Componente “S” Maior.

Foram detectadas 24 (vinte e quatro) cavidades do molde com diâmetro interno fora da especificação de um total de 64 (sessenta e quatro) cavidades. Para a confirmação deste fator foi selecionada uma amostra de 200 peças das cavidades não conformes para que se realizassem um teste prático de montagem e um teste de extração com dinamômetro. Verificou-se que 73% dos conjuntos montados apresentavam uma força de extração (interferência) menor que o valor de especificação. A figura 4 mostra o resultado das medições e a comparação entre as partes boas e ruins, assim como o julgamento e o estabelecimento da ligação direta com a potencial causa raiz.

Figura 4 – Utilização do FTA e ligação direta com causa raiz.

Fonte: Empresa do Polo industrial de Manaus

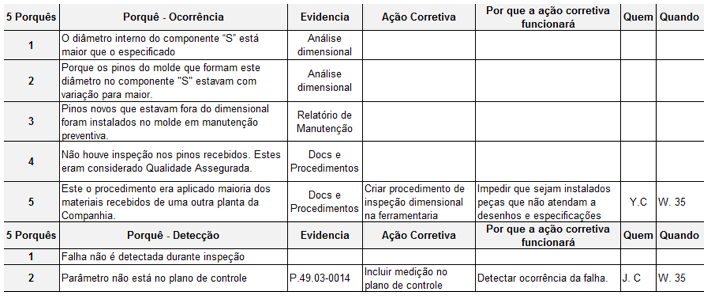

Mediante a identificação do fator que estava relacionado com o vazamento de tinta entre os dois componentes, foi aplicado a ferramenta dos 5 porquês a fim de determinar as causas reais da ocorrência do problema. A tabela 6 mostra a aplicação da ferramenta para a verificação da ocorrência e da detecção do problema. A falta de inspeção no recebimento das peças de reposição devido ao estabelecimento de qualidade assegurada entre plantas do grupo foi considerada como sendo a causa raiz da ocorrência, e para a detecção, o parâmetro “diâmetro interno do componente ‘S’” não pertencia ao plano de controle.

Tabela 6 – Identificação da causa Raiz e correção da falha.

Fonte: Empresa do Polo industrial de Manaus

Diante da aplicação do QRQC para a solução deste problema foi possível averiguar que, conforme afirmam Aoudia e Testa (2011), o QRQC constitui uma inovação no campo do gerenciamento da qualidade, pois combina gerenciamento e atitude a fim de resolver, de forma simples e lógica, a grande parte dos problemas de produção.

Mediante a aplicação da filosofia do QRQC foi constatado que:

a) a causa raiz do problema, que certamente estaria relacionada ao não controle, por parte da manutenção, ao fazer a substituição dos pinos do molde responsáveis por essa medida do componente, foi identificada através da aplicação do FTA e 5 porquês, de tal forma, que uma ação para evitar a recorrência foi definida.

b) a aplicação dos 5 porquês tanto para ocorrência quanto para detecção, gerou ações no plano de controle do componente. Foram criados calibres passa e não passa a fim de controlar esta cota e identificar a falha de forma imediata caso esta venha ocorrer decorrente de alguma outra causa raiz.

c) uma sinergia positiva análoga a relatada por Rocha et al (2012, p. 09) ocorre durantes as reuniões:

“Esse envolvimento gera motivação entre os colaboradores, pois eles tornam-se parte fundamental do processo. Esse fato pode ser percebido quando o Entrevistado B relata que as reuniões passaram a ser realizadas no chão de fábrica, contando com a participação direta do operacional [...] a equipe multifuncional participa para análise da discussão e a partir daquela discussão em mesa, você vai posto de trabalho observar, e nesse momento o operador participa efetivamente”.

De igual modo, percebeu-se, que conforme afirmam Gonzalez e Martins (2012, p. 7), o QRQC é capaz de promover ações de melhoria e correção dos processos no momento da identificação da oportunidade ou do desvio, abordando os seguintes fatores: objeto de melhoria, problema identificado, causa do problema, ação a ser tomada para correção, responsável pela ação de melhoria e prazo para conclusão.

Também foi comprovado que, se aplicada corretamente, a metodologia do QRQC pode alcançar resultados semelhantes aos relatados pela revista do ramo automotivo Turbo News e pelo Grupo Valeo. A Turbo News (2007), menciona como o gerenciamento da qualidade realizado pela Borg-Warner com fornecedores através do QRQC ajudou a reduzir drasticamente de 1.137 para 115 o número de falhas por milhão (ppm) em um período de três anos e o grupo Valeo, líder mundial no fornecimento peças no ramo automobilístico, utiliza-se do QRQC a cerca de 10 anos, e o seu uso permitiu alterar sua escala de medição de qualidade de peças por milhão (ppm) para peças por bilhão (ppb).

Finalmente, foi exposta a aplicação da filosofia San-Gen-Shugi através de um QRQC de linha (conhecido como Line QRQC) que teve por objetivo tratar de problemas de qualidade e produção que ocorrem no dia a dia. A metodologia e as ferramentas aplicadas, ainda que estivessem em fase de implantação da sistemática de QRQC, foi capaz de identificar com precisão a causa raiz do problema de tal forma, que as ações corretivas e preventivas foram eficazes, e o problema não mais ocorreu. Deixa-se como sugestão a aplicação do QRQC em outras linhas de estudo para investigação de problema, tais como: PLANT QRQC (tem o objetivo de tratar problemas de qualidade de materiais recebidos de outras fábricas) SAFETY QRQC (abordagem de problemas relacionados à segurança) e SUPPLIER QRQC (abordagem para problemas relacionados à qualidade e produtividade de fornecedores).

AOUDIA, H. & QUINTIN, T. (2011). Perfect QRQC, the Basics. Quality Management Based on the SAN GEN SUGHI ATTITUDE. Paris: Máxima.

BORGWARNER (2007). Turbo Emissions System. Quality Offensive. Turbo News.

COSTA, C. C. (2013). Resolução de Problemas por Meio da Metodologia QRQC e a Promoção da Melhoria Contínua. Total Qualidade – Vídeos, Artigos e Cursos de ISO 9001. Disponível em: < http://www.totalqualidade.com.br/2013/03/seg-resolucao-de-problemas-por-meio-da.html> acesso em 10 out. 2015

GONZALEZ, R. V. D. & MARTINS, M. F. (2007). Melhoria contínua no ambiente ISO 9001:2000: estudo de caso em duas empresas do setor automobilístico. Revista Produção. Vol. 17, no. 3, p.592-603.

KAWASHIMA, K. (2002). Co. X Group Quality Director Co. X Info

NIGGL, J., Quality Wars (2014) . Solve your Production Issues in 24 hours with QRQC. Disponível em: http://www.quality-wars.com/2014/09/26/solve-production-issues-24-hours-qrqc/ acesso em 10 mai. 2016.

OHNO, T. (1997). O Sistema Toyota de Produção: Além da Produção em Larga Escala. Porto Alegre: Bookman.

OLIVEIRA, L. A. F & LIBRANTZ, A. F. H. (2012). Aumento da eficiência dos Equipamentos Conceitos com a Utilização de Ferramentas de Resposta Rápida. XXXII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO. Disponível em: < http://www.abepro.org.br/biblioteca/enegep2012_TN_STP_157_913_20598.pdf> acesso em 10 Jul. 2016.

QUEL, L. F. (2006). Gestão de Conhecimento: e os desafios da complexidade nas organizações. São Paulo: Saraiva.

ROCHA, L. de L. COLTRO, J. F. C. TAKAHASHI, A. R. W. Guerreiro, K. M. S. & SHIBUYA, T. T. J. (2012). Gestão de caso através da metodologia QRQC. Estudo de caso em uma empresa do setor automotivo. Revista Qualidade Emergente, v.3 n.1: 42-55. Disponível em: < http://ojs.c3sl.ufpr.br/ojs2/index.php/qualidade/article/view/27550> acesso em 10 out. 2013.

SBE INSPECTION & COMPLIANCE, Solve your Production Issues with QRQC. Maio 2015. Disponível em: < http://sbeinspection.com/solve-your-production-issues-with-qrqc/> acesso em 10 Jun. 2016>.

SELEME, R. & STADLER, H. (2008). Controle da Qualidade: as Ferramentas Essenciais. Curitiba: IBPEX.

SIBAJA, A. (2015). Lean Manufacturing and Six Sigma. Zero Defects – Part 2of 3 – San-Gen-Shugi Methodology (Genba, Genbutsu, Genjitsu). Disponível em: <http://alexsibaja.blogspot.com.br/2015_03_01_archive.html> acesso em 10 mai. 2016.

SILVA, M. G. & SANTOS, A. R. (2010). Conceitos e práticas da Autonomação em uma Empresa Eletrônica Brasileira: um estudo de caso. XXX ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO. Disponível em: < http://www.abepro.org.br/biblioteca/enegep2010_TN_STO_113_745_14872.pdf> acesso em 10 out. 2015.

SURI, R.(1998). Quick Response Manufacturing, Portland, Oregon, Productivity Press.

TERRA, J. C. C. & GORDON, C. (2011). Portais Corporativos: A Revolução na Gestão do Conhecimento. São Paulo: Negócio Editora.

WOJTASZAK, M & BIALY, W. (2015, No 3 (19), pp 133-137). Problem Solving Techniques as a Part of Implementation of Six Sigma Methodology in Tire Production. Case Study. Management Systems in Production Engineering. Colombo, SRI LANKA.

1. Mestrando em Engenharia de Produção Profissional pela Universidade Federal do Amazonas (2016). MBA em Gestão da Qualidade Total pela Universidade Federal do Amazonas (2013). Graduado em Engenharia Elétrica pelo Instituto de Tecnologia da Amazônia – UFAM (2000). Possui 15 anos de experiência na Área de Qualidade de Processo, Produto e Sistema de Gestão Integrado. Possui forte experiência em ferramentas de Qualidade voltadas a resolução de problema. Atuou como Supervisor e Engenheiro de Qualidade de Materiais na Nokia. Possui amplo conhecimento de Lean Manufacturing e na construção de VSM na área de Fluxo de Materiais. Foi membro nas Comissões Técnicas de Normas de Artigos Escolares – ABNT NBR 15236 e de Requisitos de Desempenho de Lápis – ABNT NBR 15795. Atualmente é Supervisor de Qualidade na Legrand. hluniere@gmail.com ou hluniere@live.com

2. Doutora em Engenharia de Materiais pela Escola Politécnica da USP em co-tutela com o Conservatoire National des Arts et Métiers - CNAM - Paris/França (2003); Mestre em Engenharia Química pela UFSCar (1997); Especialista em Gestão de Negócios pelo IPEP (2000); Especialista em Gestão Estratégica da Inovação Tecnológica pelo UNICAMP (2010); e Graduada em Engenharia Química pela UFRN (1995). Atualmente é Professora Adjunta da Faculdade de Tecnologia da Universidade Federal do Amazonas (UFAM), onde também é Chefe do Departamento de Engenharia Química. Possui forte experiência em P&D em Engenharia, onde tem atuado na Indústria, Institutos de Pesquisa e Universidades, nas seguintes áreas: ambiental; engenharia de processos; caracterização e processamento de materiais; gestão de projetos e inovação tecnológica. ocileide2002@yahoo.com.br

3. Mestranda em Engenharia de Produção Profissional pela Universidade Federal do Amazonas (2016). MBA em Gestão da Qualidade Total pela Universidade Federal do Amazonas (2013). Especialista em Teleinformática e Redes de Computadores pelo Centro Universitário Luterano de Manaus – ULBRA (2005). Graduada em Bacharel em Informática pelo Centro Universitário Luterano de Manaus – ULBRA (2003). Possui 27 anos de experiência na Área de Tecnologia da Informação. Exerce a função de Analista de TI, no Centro de Tecnologia da Informação e Comunicação – CTIC, atuando como coordenadora da Coordenação de Projetos e Processos, na Universidade Federal do Amazonas-UFAM. gracasilva@ufam.edu.br ou jambinha1@hotmail.com

4. Formando em Engenharia Mecânica pela Universidade Paulista UNIP (2016) . Técnico mecânico pelo SENAI CFPWL. Especialização em ferramentaria de moldes termoplásticos SENAI/Fundação NOKIA de Ensino (2007). Especialização em modelamento 2D, 3D através software CAD, NX e Solidworks. Especialização em metal-mecânica SENAI CFPWL. Possui amplo conhecimento no acompanhamento de desenvolvimento de fornecedores de serviços de industrialização de: injeção plástica, alumínio, zamac, estamparia e montagens. Atualmente atuando como Supervisor de Ferramentaria na LEGRAND. eduardo.mecatronica@hotmail.com

5. Mestrando em Engenharia de Produção Profissional pela Universidade Federal do Amazonas (2016). Pós-Graduado em Engenharia de Produção com Ênfase em Recursos Produtivos pela Universidade Estadual do Amazonas (2014) e também com MBA em Lean Manufacturing pela Fundação Centro de Análise Pesquisa e Inovação Tecnológica. Graduado em Engenharia de Produção pela Universidade Federal do Amazonas (2011). Trabalhou como Analista de Projetos na Electrolux do Brasil desenvolvendo projetos de Logística Enxuta para as Plantas de Manaus, Curitiba e São Carlos. Atuou como Especialista de Projetos na Yamaha, onde desenvolveu projetos envolvendo Cost Down, Kaizen e prototipagem de novos modelos. Atualmente é Analista de Processo Sr na Legrand. Possui certificação em Gestão de Projetos Ágeis e é um entusiasta pela Filosofia Lean. luisrfp.am@gmail.com