Vol. 38 (Nº 12) Año 2017. Pág. 21

Diogo José HORST 1; Sergio Mazurek TEBCHERANI 2

Recibido: 19/09/16 • Aprobado: 30/09/2016

RESUMO: Com a evolução das tecnologias de impressão tridimensional (3D) para prototipagem rápida, novos materiais vêm sendo constantemente pesquisados, porém nem todos apresentam as características necessárias para serem utilizados para esta finalidade. O objetivo deste estudo foi avaliar a aplicação de três diferentes resinas vegetais como possíveis materiais para impressão 3D utilizando a técnica modelagem por deposição fundida (FDM). Os testes realizados incluem a avaliação mecânica dos materiais (tração e compressão), densidade, temperatura de transição vítrea, e também análise do comportamento térmico dos mesmos por calorimetria exploratória diferencial (DSC), além disso, testes de extrusão e impressão dos materiais também foram realizados. De acordo com os resultados os materiais apresentaram baixa resistência à tração e a compressão, porém excelente moldagem para serem extrudados na fabricação de filamentos e também injetados, portanto sendo indicados para aplicação em impressão 3D. Investigações quanto à contração e expansão térmica das resinas ainda precisam ser avaliadas. |

ABSTRACT: With the development of three-dimensional printing technologies (3D) for rapid prototyping, new materials are being constantly researched, but not all have the characteristics necessary to be used for this purpose. The aim of this study was to evaluate the application of three different plant resins as possible materials for 3D printing using the technique fused deposition modeling (FDM). The tests include evaluation of mechanical materials (tensile and compressive strength), and also analysis of their thermal behavior by differential scanning calorimetry (DSC), furthermore, extrusion and printing testing of materials were also performed. According to the results materials showed low tensile strength and compression, but excellent molding to be extruded in the manufacture of filaments and also injected, so being indicated for use in 3D printing. More research concerning the thermal contraction and expansion of resins still need to be evaluated. |

Impressão tridimensional (3D) é uma tecnologia de fabricação aditiva que consiste na criação de um objeto 3D a partir de um modelo digital. As tecnologias de impressão 3D têm evoluído muito rapidamente nos últimos anos para além de seu campo de aplicação tradicional, ou seja, a prototipagem rápida (POSTIGLIONE et al., 2015).

De fato, a impressão 3D está sendo usada rotineiramente em uma variedade de setores de fabricação variando desde a indústria aeroespacial e automotiva como também a bioengenharia (GROSS et al., 2014; PETROVIC et al., 2011).

As várias tecnologias de impressão 3D diferem em termos de custo, resolução máxima espacial e tipo de materiais utilizados. Têm-se ainda custos relativamente elevados de materiais e equipamentos e a necessidade de pessoal especializado para operá-los (GIBSON et al., 2010; FARAHANI et al., 2014.

O desenvolvimento de novos materiais, resinas, e polímeros incluindo a aplicação de cargas em compósitos poderia ser uma forma de melhorar as propriedades mecânicas dos componentes produzidos por FDM (DUL et al., 2016 IVANOVA et al., 2013; CAMPBELL et al., 2013).

Por outro lado, tem a modelagem por deposição fundida (FDM) técnica que recentemente se tornou bastante popular, especialmente entre o pessoal não especializado, pois representa uma abordagem muito rentável para a produção de objetos 3D com resolução relativamente boa (YAMADA et al., 2008).

A FDM consiste na deposição em camadas do material a ser impresso através do aquecimento do mesmo, normalmente utilizando esta técnica, o material para impressão 3D se apresenta na forma de um filamento, podendo este ser origem polimérica, metálica, cerâmica, madeira ou até mesmo cimento.

No entanto, sendo um processo conduzido termicamente que requer a fusão de um filamento termoplástico antes da deposição aditiva do recurso extrudado, apresenta algumas limitações relacionadas aos materiais a serem depositados, uma vez que apenas um número relativamente pequeno de polímeros possuem as propriedades térmicas e reológicas adequadas para serem facilmente processáveis através desta tecnologia (MONZÓN et al., 2016).

Atualmente, os plásticos mais utilizados na impressão 3D são derivados do ácido polilático (PLA), acrilonitrila butadieno estireno (ABS), e politereftalato de etileno glicol (PETG). Nylon, acetato de polivinila (PVA) e policarbonatos, entretanto e novos materiais surgem a cada momento.

De acordo com o Instituto Brasileiro de Florestas, estimativas indicam a existência de 70.000 árvores com possibilidade de extração de resina, sendo 5-10.000 gimnospermas, e 55.000-60.000 angiospermas (IBF, 2016). Conforme a Associação Brasileira de Florestas Plantadas a área plantada com árvores (reflorestamento) no Brasil atingiu 7,60 milhões de hectares em 2013, Os plantios de eucalipto representaram 72,0% desse total e de pinus, 20,7%. Acácia, teca, seringueira e paricá estão entre as outras espécies plantadas no Brasil (ABRAF, 2014).

Isso representa uma oportunidade substancial para investigação de novos materiais de origem renovável para a impressão 3D. Tendo isto posto, o objetivo deste trabalho foi avaliar o comportamento de diferentes resinas vegetais poliméricas na tentativa de elaborar filamentos para utilização em impressão 3D, contribuindo na busca sustentável por recursos naturais de origem vegetal para esta finalidade.

Os materiais testados foram adquiridos comercialmente, as resinas vegetais de Benjoim (Stirax benzoim) originalmente proveniente de Singapura, Mirra (Commiphora myrrha) proveniente da Somália e Olíbano (Boswellia papyrifera) proveniente da Etiópia foram adquiridas da Mountain Rose Herbs (Eugene, Oregon, USA).

Testes de tração e compressão foram realizados utilizando uma máquina universal de ensaios (EMIC DL-5000). As avaliações mecânicas foram realizadas no Laboratório de Caracterização Mecânica do Instituto Federal de Santa Catarina (IFSC).

Os ensaios de tração foram realizados seguindo a norma ISO-527:1(2012) e ISO-1926(2009). Os ensaios de compressão foram realizados de acordo com as normas ISO-604 (2002); ASTM-D3410 (2016); e ASTM-D1621, (2010).

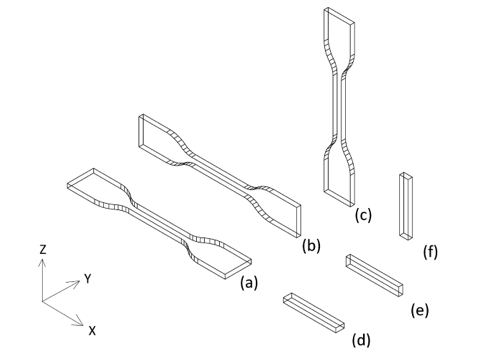

O preparo dos corpos de prova foi realizado colocando as resinas em moldes de silicone já preparados nas dimensões normatizadas e curando os materiais em estufa em temperaturas entre 90 e 105 °C. A Figura 1 apresenta a visualização esquemática dos corpos de prova utilizados nos testes de tração e compressão em diferentes orientações: (a) tração e (d) compressão horizontal; (b) tração e (e) compressão vertical; (c) tração e (f) compressão vista perpendicular.

Figura 1 – Vista esquemática dos corpos de prova

Fonte: Elaborado pelos autores (2016).

No teste de densidade dos materiais, 1 g de cada material foi analisada utilizando um densímetro digital (Gehaka DSL-910) com precisão de 0 g/cm3 a 3 g/cm3. Os testes foram realizados consultando a norma ASTM D792(2013) específica para plásticos.

O ponto de transição vítrea (Tg) de um sólido é a temperatura à qual um material mudo do estado sólido para o líquido a pressão atmosférica. Segundo a norma ASTM E 1142-07, a temperatura de transição vítrea é definida como uma temperatura escolhida para representar a faixa de temperatura sobre a qual a Tg ocorre.

Nos testes os materiais em forma de grãos foram colocados dentro de um becker de 1L e este foi colocado dentro de um equipamento de Banho-Maria com circulação por bomba interna e controle de temperatura (Solab). O ponto de Tg foi determinado ao verificar visualmente a ocorrência do amolescimento com consequente transição do estado sólido para o estado viscoso (líquido), a determinação da temperatura dentro do becker foi realizada com auxílio de um termómetro digital.

As amostras foram pesadas (massa de 2,0 mg ± 0,5), e hermeticamente fechadas em cadinhos de porcelana e colocadas em um calorímetro Shimadzu, modelo DSC-60, numa atmosfera de nitrogênio, com fluxo de 50 mL min-1, na razão de aquecimento de 20°C min-1 até atingir a temperatura máxima estabelecida em 550°C.

O equipamento foi calibrado, em relação à temperatura, com o padrão índio (156,6°C ± 0,3) através de seu pico de fusão. O fluxo de calor e entalpia foi calibrado através do calor de fusão índio (28,59 J/g ± 0,30) usando as mesmas condições das amostras. O fator de correção foi calculado de acordo com os procedimentos e especificações da Shimadzu.

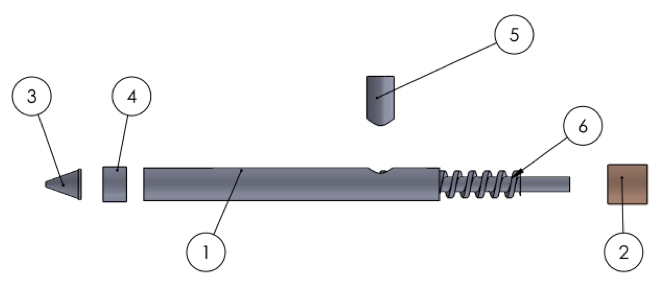

Para os testes de extrusão, foi utilizado um extrusor de parafuso com bandeja para alimentação de grãos poliméricos e saída de filamento de 1.75 mm. As resinas em forma de pó foram adicionadas ao funil de alimentação do extrusor e em seguida o material foi aquecido até próximo da sua temperatura de transição vítrea (entre 65 a 95 °C). Ao ser resfriado à temperatura ambiente (20 °C) os materiais se solidificaram, por conseguinte obtendo-se filamentos sólidos com as dimensões 30 cm de comprimento x 0.7 seção circular. A velocidade de extrusão foi mantida a 10 mm/s. O controle de extrusão foi realizado por meio de uma placa controladora de motor de passo e o aquecimento foi realizado por indução diretamente no corpo do tubo central. Para a realização dos testes a norma ISO 527-2(2012) foi consultada. A Figura 2 mostra o desenho esquemático do extrusor de filamento.

Figura 2 – Extrusor utilizado na elaboração de filamento. Legenda:

1) tubo central, 2) bucha em bronze, 3) cone frontal, 4) fixador do cone, 5) tubo alimentador, 6) eixo fuso

Fonte: Elaborado pelos autores (2016)

Para os testes de impressão foi utilizados um aquecedor de filamento (hotend) com cooler integrado e regulagem de temperatura, adquirido comercialmente, o equipamento foi ligado a uma fonte 12 V 9 A . O aparelho possui entrada de filamento de 1,75 mm e a saída do cabeçote do aquecedor é de 0,4 mm. Os testes foram realizados consultando a norma ASTM D3641(2015).

A Tabela 1 apresenta os resultados referentes aos testes de tração e compressão. As resinas foram identificadas como segue: Boswellia papyrifera (resina P), Commiphora myrrha (resina M) e Stirax benzoin (resina B).

Tabela 1 – Resultados referentes aos ensaios de tração e compressão

Ensaio/Resina |

Tração (kgf/cm2) |

Compressão (kgf/cm2) |

Desvio padrão |

P1 |

1,412 |

3,020 |

1,13 |

P2 |

1,316 |

4,241 |

2,06 |

P3 |

1,835 |

3,169 |

0,94 |

P4 |

1,744 |

2,640 |

0,63 |

P5 |

1,658 |

3,165 |

1,06 |

B1 |

2,624 |

4,646 |

1,42 |

B2 |

2,212 |

5,572 |

2,37 |

B3 |

2,652 |

6,561 |

2,76 |

B4 |

3,679 |

5,963 |

1,61 |

B5 |

2,241 |

4,860 |

1,85 |

M1 |

1,933 |

3,244 |

0,92 |

M2 |

1,143 |

2,495 |

0,95 |

M3 |

2,116 |

2,373 |

1,18 |

M4 |

1,749 |

3,171 |

1,00 |

M5 |

1,763 |

3,352 |

1,12 |

Fonte: Elaborado pelos autores (2016) |

|||

De acordo com os resultados apresentados na Tabela 1, a resina B atingiu os valores mais elevados de resistência à tração como também à compressão. A fragilidade dos materiais (comportamento quebradiço devido a sua elevada cristalinidade) é um aspecto que deve ser levado em consideração durante a realização dos ensaios, pois dificultou os testes de maneira geral. Isso se deve a temperatura de preparação dos corpos de prova a qual foi mantida entre 70-95 °C, desse modo os materiais apresentaram comportamento vítreo cristalino, com comportamento rígido e frágil.

Estes valores podem ser considerados baixos se comparados às temperaturas que outros plásticos comerciais podem suportar, porém estes valores podem vir a aumentar com a adição de cargas e/ou plastificantes, ou até mesmo com a alteração das temperaturas utilizadas na conformação dos corpos de prova.

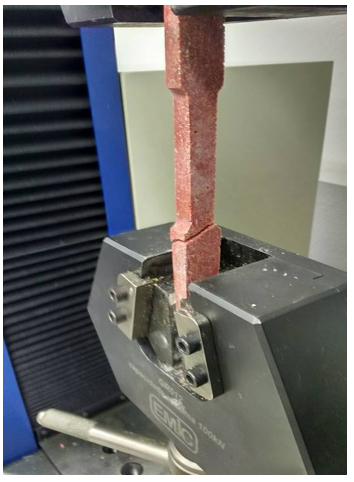

Uma opção seria preparar os corpos de prova para ensaios de tração e compressão utilizando a técnica FDM de impressão 3D, controlando a temperatura e quantidade de material a ser depositada por camada, ao invés de utilizar moldes para este fim. A Figura 3 apresenta uma imagem do teste de tração utilizando corpo de prova confeccionado utilizando resina de Commiphora myrrha.

Figura 3 – Falha em amostra durante ensaio de tração

Fonte: Elaborado pelos autores (2016)

No que se refere aos testes de extrusão e impressão de filamento, os materiais apresentaram comportamento similar, entretanto as temperaturas de ensaio foram diferentes devido às propriedades intrínsecas das resinas.

A Tabela 2 apresenta as faixas de temperatura ideais para extrusão do filamento e impressão dos materiais testados.

Tabela 2 – Temperaturas indicadas para extrusão e impressão

Material |

Extrusão (°C) |

Impressão FDM (°C) |

Resina P (Boswellia papyrifera) |

65-78 |

80-90 |

Resina B (Stirax benzoin) |

70-95 |

80-90 |

Resina M (Commiphora myrrha) |

70-90 |

80-100 |

Fonte: Elaborado pelos autores (2016) |

||

Tendo em vista as temperaturas expostas na Tabela 2, as quais são indicadas para os materiais analisados, pode-se notar que os mesmos estão pouco abaixo das temperaturas comumente utilizadas para imprimir outros materiais usualmente empregados na tecnologia de impressão 3D.

De acordo com a empresa fabricante de filamentos para impressão Sigma-Aldrich (2016) a temperatura de impressão do PLA é comumente realizada entre 190-220 °C, e a mesa de aquecimento na qual o material é depositado deve manter-se entre 23-60 °C. Por exemplo, a temperatura ideal de extrusão do plástico ABS de 1,75 mm é de 230° °C e a mesa deve permanecer a no mínimo 100-110° durante toda a impressão para garantir a aderência da peça.

Ainda conforme recomendações da Sigma-Aldrich (2016), para a impressão de materiais como o Policarbonato e o Nylon em geral, se torna necessário atingir temperaturas por volta de 260° °C, por isso é importante verificar as características e limitações da impressora, para evitar danificar permanentemente o cabeçote hotend o qual poderá não suportar temperaturas acima de 250°.

Segundo a empresa fabricante de filamentos e impressoras M3D (2016), plásticos como o PLA e o ABS são bastante resistentes ao esforço mecânico, mas possuem coeficientes de contração elevados (1-4mm) o que dificulta muito a impressão de peças maiores que tendem a se deformar (efeito Warp), rachar e descolar da mesa durante a impressão. Importante enfatizar que ainda se faz necessário realizar testes de contração e expansão térmica para as resinas avaliadas neste estudo,

Nos testes de extrusão e impressão, verificou-se que o resfriamento dos materiais pode ser realizado à temperatura ambiente (20 °C) sem necessidade de aquecimento de mesa e/ou refrigeração artificial, pois os materiais se solidificam naturalmente, devido a suas características intrínsecas.

Cabe destacar que parâmetros como temperatura e velocidade de injeção precisam ser otimizados para se obter uma melhor resolução. Vale ainda mencionar que os filamentos produzidos não foram carretilhados (enrrolados em carretel) devido a ainda apresentarem comportamento frágil e quebradiço, dessa forma, nos testes os filamentos foram impressos na forma de bastões. A Tabela 3 apresenta os resultados referentes aos ensaios de densidade e temperatura de transição vítrea (Tg) para os materiais testados.

Tabela 3 – Densidade e temperatura de transição vítrea dos materiais

Material |

Transição vítrea (C°) |

Densidade (g/cm3) |

PLA |

60 |

1,24 |

ABS |

105 |

1,03 |

PETG |

88 |

1,27 |

PVA |

85 |

1,18 |

Resina P |

78 |

1,25 |

Resina B |

95 |

1,31 |

Resina M |

89 |

1,02 |

Nylon |

47 |

1,13 |

Policarbonato (PC) |

145 |

1,20 |

Fonte: Elaborado pelos autores (2016) |

||

De acordo com a Tabela 3, as resinas testadas neste trabalho apresentaram Tg aproximada aos demais plásticos comerciais. Na mema tabela, os resultados referentes a temperatura de Tg e valores de densidade para os demais plásticos foi adaptada de Daniels (1989) e Mcmillan (1996).

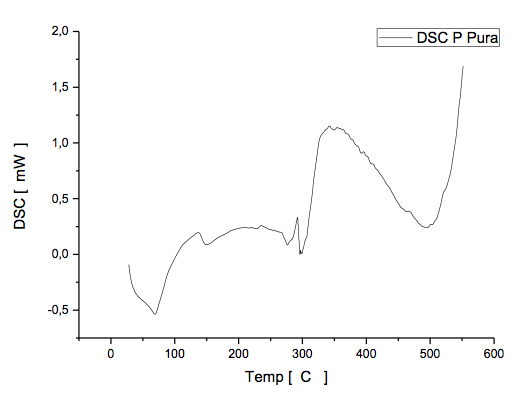

A Figura 4 apresenta o resultado referente ao teste de termogravimetria utilizando a técnica de calorimetria exploratória diferencial para a resina de Stirax benzoin.

Figura 4 – Calorimetria exploratória diferencial da resina de Styrax benzoin

Fonte: Elaborado pelos autores (2016)

Em relação a Figura 4, a fraca mudança de linha de base com um fraco pico endotérmico por volta dos 95 °C, seguido pela consequente perda de massa do material após os atingir 95 °C e denota que a temperatura de transição vítrea para esta resina de fato ocorre de 95 °C até 270 °C, portanto nesta faixa de temperatura o material se apresenta como um líquido móvel, nesta condição o comportamento deste polímero é rígido e frágil, pois as cadeias poliméricas não tem energia suficiente para apresentar mobilidade, respondendo preferencialmente de forma elástica às solicitações.

Por volta dos 280 °C percebe-se através da mudança de fase e forte pico exotérmico a ocorrência de uma faixa de cristalização inicial. Por volta de 400 °C percebe-se a ocorrência de outro pico de cristalização (secundária), nesta fase o material apresenta comportamento borrachoso, o nível energético já é suficiente para dar mobilidade somente a fase amorfa, mantendo a fase cristalina rígida.

Por volta dos 500 °C o material apresenta comportamento viscoso, e um terceiro pico exotérmico por volta dos 510 °C indica portanto sua temperatura de fusão, neste ponto a resina apresenta comportamento fundido. Este alto nível energético é caracterizado por apresentar as cadeias poliméricas altamente móveis.

Analisando o gráfico como um todo, percebeu-se que este polímero apresenta comportamento semicristalino indicando que possui moderado peso molecular, seu comportamento indica que a resina apresenta característica similares a poliuréia comercial.

A Figura 5 apresenta o resultado referente ao teste de termogravimetria da resina de Commiphora myrrha.

Figura 5 – Calorimetria exploratória diferencial da resina de Commiphora myrrha

Fonte: Elaborado pelos autores (2016)

De acordo com a Figura 5, percebe-se a notável mudança de fase com ganho de massa até atingir um pico exotérmico por volta dos 150 °C, este fenômeno está relacionado a cristalização primária da resina em questão, nesta fase o polímero apresenta comportamento vítreo.

A mudança de linha de base sem pico por volta dos 150 °C até aproximadamente atingir 280 °C indica que nesta faixa de temperatura o material apresenta comportamento borrachoso (entre Tg e Tm).

O forte pico exotérmico identificado após os 300 °C até os 500 °C com consequente ganho de massa indica a ocorrência de uma cristalização secundária deste polímero, portanto seu comportamento nessa faixa de temperatura é borrachoso. Finalmente, ao atingir 500 °C o material atinge sua temperatura de fusão.

Analisando a curva como um todo, percebe-se que este material apresenta comportamento de um polímero semicristalino, com características similares às do poliéster comercialmente disponível.

A Figura 6 apresenta o resultado referente ao teste de termogravimetria para a resina de Boswellia papyrifera.

Figura 6 – Calorimetria exploratória diferencial da resina de Boswellia papyrifera

Fonte – Elaborado pelos autores (2016)

De acordo com a Figura 9, a notável perda de massa desde o aquecimento inicial até aproximadamente atingir 90 °C apresentando um forte pico endotérmico identificado aos 90 °C, nessa faixa de temperatura o polímero apresenta comportamento vítreo. Após os 90 °C devido a mudança de fase com consequente ganho de massa e presença de diversos picos exotérmicos, percebe-se a ocorrência de uma cristalização primária, a quaol se extende até os 300 °C, nesta faixa de temperatura o polímero apresenta comportamento borrachoso.

Além disso, após os 300 °C existe ainda um novo e maior ganho de massa com nova mudança de linha de base, indicando a ocorrência de uma cristalizaçao secundária com a presença de um pico exotérmico se extendendo até os 500 °C, nesta fase o polímero apresenta comportamento ainda borrachoso. Finalmente, por volta dos 500 °C nota-se a presença de um pico endotérmico e nova mudança de linha de base, indicando que o material atingiu sua temperatura de fusão.

Em geral, ao analisar este material, notou-se que o mesmo apresenta o comportamento de um polímero semicristalino, com características semelhantes à poliuréia comercial.

De acordo com os promissores resultados obtidos neste estudo, agora se faz necessária à avaliação da impressão tridimensional destes materiais propriamente dita, utilizando comando numérico e parâmetros de controle automatizados, na tentativa de fabricação de diferentes objetos.

Além disso, a investigação da aplicação de outras resinas vegetais obtidas de outras espécies de árvores, destinadas a utilização em impressão 3D também se faz substancialmente necessária devido à inúmera quantidade de espécies de árvores que o país naturalmente dispõe.

Os materiais avaliados apresentaram características similares entre si, podendo ser extrudados na elaboração de filamentos, visando consequente utilização na impressão tridimensional, utilizando a técnica de modelagem por deposição fundida.

De acordo com os resultados obtidos nos ensaios de tração e compressão, a resistência dos polímeros foi baixa se comparada aos demais plásticos comerciais, porém os mesmos apresentaram valores adequados se tratando da aplicação desejada.

De acordo com os resultados obtidos nos ensaios de calorimetria exploratória diferencial, as resinas apresentaram comportamentos diversos passando do estado vítreo ao borrachoso e por fim atingindo o estado fundido, típico de polímeros cristalinos e semi-cristalinos, com características similares aos plásticos comerciais poliuréia e poliéster. As resinas apresentaram diferenciado comportamento termoplástico.

Como sugestão para trabalhos futuros, sugere-se investigar valores concernentes à contração e expansão destes materiais, e também sua biodegradabilidade e emissões de compostos quando submetidos a processos de aquecimento, como os que ocorrem na modelagem por deposição fundida.

Além disso, este estudo abre caminho para outras pesquisas no que se refere a buscar identificar características de outras resinas vegetais disponíveis para aplicação na impressão tridimensional.

ASTM D3410 - Compression testing of polymer matrix composite materials using unsupported gage section by shear loading, Pensilvânia, EUA, 2016.

ASTM D1621 - Compression testing of rigid cellular plastics, Pensilvânia, EUA, 2010.

ASTM D3641 - Standard Practice for Injection Molding Test Specimens of Thermoplastic Molding and Extrusion Materials, Pensilvânia, EUA, 2015.

ASTM D792-13. Standard Test Methods for Density and Specific Gravity (Relative Density) of Plastics by Displacement, Pensilvânia, EUA , 2013.

ASTM E2809-13 - Standard Guide for Using Scanning Electron Microscopy/X-Ray Spectrometry in Forensic Paint Examinations, Pensilvânia, EUA, 2013.

ASSOCIAÇÃO BRASILEIRA DE FLORESTAS PLANTADAS. ABRAF. Statistical Yearbook 2013: Base year, 2012, Brasilia D.F, p.148.

CAMPBELL, T.A.; IVANOVA, O.S. 3D printing of multifunctional nanocomposites. Nano Today, 8(2): 119–20, 2013.

CANEVAROLO JÚNIOR, S.V. Técnicas de Caracterização de Polímeros. Artliber Editora ltda, São Paulo, 2003.

DANIELS, C. A. Polymers: Structure and Properties. Pennsylvania: Technomic Publishing Company, 1989.

DUL, S.; FAMBRI, L.; PEGORETTI, A. Fused deposition modelling with ABS–graphene nanocompósitos. Composites: Part A, 85:181–191, 2016.

FARAHANI, R.D.; CHIZARI, K.; THERRIAULT, D. Three-dimensional printing of freeform helical microstructures: a review. Nanoscale, 6:10470–85, 2014.

GROSS, B.C.; ERKAL, J.L.; LOCKWOOD, S.Y.; CHEN, C.; SPENCE, D.M. Evaluation of 3D printing and its potential impact on biotechnology and the chemical sciences. Anal. Chem., 86:3240–53, 2014.

GIBSON, I.; ROSEN, D.W.; STUCKER, B. Additive manufacturing technologies – Rapid prototyping to direct digital manufacturing. Springer, 2010.

IVANOVA, O.; WILLIAMS, C.; CAMPBELL, T. Additive manufacturing (AM) and nanotechnology: promises and challenges. Rapid Prototyp J., 19(5):353–64, 2013.

ISO-16700 - Microbeam analysis - Scanning electron microscopy - Guidelines for calibrating image magnification, Genebra, Suiça, 2004.

ISO 527-1 - Plastics - Determination of tensile properties - Part 1: General principles, 2012.

ISO 1926 - Rigid cellular plastics - Determination of tensile properties, Genebra, Suiça, 2009.

ISO 604 – Plastics – determination of compressive properties, Genebra, Suiça, 2002.

ISO 527-2 - Plastics - Determination of tensile properties - Part 2: Test conditions for moulding and extrusion plastics, Genebra, Suiça, 2012.

INSTITUTO BRASILEIRO DE FLORESTAS. IBF. Disponível em: <http://www.ibflorestas.org.br> Acesso em 25/08/16.

MCMILLAN, F. M. Polymeric Materials Enciclopedia. CRC Press Inc, 1996.

MONZÓN, M.D.; GIBSON, I.; BENÍTEZ, A.N.; LORENZO, L.; HERNÁNDEZ, P.M.; MARRERO, M.D. Process and material behavior modeling for a new design of micro-additive fused deposition. Int. J. Adv. Manuf. Technol., 67:2717–26, 2013.

M3D. Disponível em: <https://printm3d.com/> Acesso em 31/08/16.

POSTIGLIONE, G.; NATALE, G.; GRIFFINI, G.; LEVI, M.; TURRI, S. Conductive 3D microstructures by direct 3D printing of polymer/carbon nanotube nanocomposites via liquid deposition modeling. Composites: Part A, 76:110–114, 2015.

PETROVIC, V.; HARO GONZALEZ, J.V.; JORDÁ FERRANDO, O.; DELGADO GORDILLO, J.; BLASCO PUCHADES, J.R.; PORTOLES GRIÑAN, L. Additive layered manufacturing: sectors of industrial application shown through case studies. Int. J. Prod. Res., 49:1061–79, 2011.

SIGMA-ALDRICH. Disponível em: <http://www.sigmaaldrich.com/brazil.html> Acesso em 30/08/16.

YAMADA, A.; NIIKURA, F.; IKUTA, K. A three-dimensional microfabrication system for biodegradable polymers with high resolution and biocompatibility. J. Micromech. Microeng., 18:025035, 2008.

1. Universidade Tecnológica Federal do Paraná (UTFPR) Departamento de Pós-graduação em Engenharia de Produção. Email: diogohorst@gmail.com

2. Universidade Tecnológica Federal do Paraná (UTFPR) Departamento de Pós-graduação em Engenharia de Produção