Vol. 38 (Nº 08) Año 2017. Pág. 12

Breno Riguel Pereira NARDY 1; Kazuo HATAKEYAMA 2; Edgar Augusto LANZER 3

Recibido: 01/09/16 • Aprobado: 24/09/2016

3. Procedimentos metodológicos

5. Implementação da proposta de melhoria

6. Resultados após implementação da proposta de melhoria

7. Considerações finais e recomendações

RESUMO: O presente estudo tem por objetivo propor o dimensionamento de um estoque estratégico em processo que viabilize a formação de um lote econômico de produção e possibilite garantir o atendimento aos clientes que utilizam aços especiais no prazo contratado. O método utilizado foi um estudo de caso, pois para que se possa propor uma melhoria, precisava-se entender melhor e de forma detalhada o problema em questão. Esse problema está ocorrendo numa siderúrgica multinacional localizada nas regiões sudeste e sul do Brasil. Realizou-se uma pesquisa combinada, pois envolve aspectos de uma pesquisa qualitativa e quantitativa para a elaboração das análises. Os resultados relevam que quanto maior o estoque em processo, melhor é o nível de serviço aos clientes. Foi realizada então uma análise comparativa entre os resultados obtidos em cada um dos cenários. |

ABSTRACT: This study aims to propose the design of a strategic stock in the process that enables the formation of a production lot-sizing and enables secure services to customers using special steels within the order. The method used was a case study as to whether to propose an improvement needed to better understand and detail the problem in question. This problem is occurring within a multinational steel company located in the southeast and south of Brazil. A combined research was carried out because it involves aspects of a qualitative and quantitative research preparation of analysis. The results reveal that the higher the in-process inventory, the better the level of service to customers. Then carried out a comparative analysis of the results obtained in each scenario. |

Satisfazer as necessidades dos clientes significa entender e responder aos anseios dos mesmos, fornecendo produtos e serviços de qualidade na quantidade e no momento em que forem solicitados. Slack, Chambers e Jonhston (2009) citam que existe um desbalanceamento entre a oferta e a demanda de produtos, portanto os estoques servem para equilibrar essa equação. Os estoques evitam paradas de linhas e possibilitam o atendimento aos clientes no momento certo, porém, oneram as empresas (ISOPPO, ALMEIDA E PACHECO, 2015). Zhang et al. (2015) propõem um modelo de produção para estoque que permite manter o mesmo ainda em processo, postergando o momento de finalização dos produtos, esperando até o momento de registro dos pedidos, aumentando assim a rotatividade desse estoque e o nível de serviço.

Bretas (2013) demonstra em seu trabalho, métodos exatos e heurísticos que procuram reduzir os custos de produção em uma usina siderúrgica, visto que os clientes demandam cada vez menos volumes e mais variedades de tipos de aços. Na medida em que aumenta as variedades de produtos, aumentam os setup´s e também os custos produtivos, criando um desafio para a siderurgia, que é conseguir produzir de forma econômica e no prazo desejado para o cliente.

A justificativa da escolha dessa usina siderúrgica como objeto de estudo ocorre pelo fato de que a mesma produz 1,4 milhões de toneladas de aço por ano em sua filial localizada no sul do Brasil. Desse total, apenas 5% são de bobinas de aço especiais destinados ao atendimento dos setores automobilísticos. Trata-se de um tipo de aço mais leve e resistente de alto valor agregado, que é uma tendência de mercado conforme informações da ANFAVEA, visto que aumenta a segurança e a eficiência de consumo dos veículos. Porém, as siderúrgicas brasileiras foram projetadas para produção em massa de grandes volumes de aço. À medida que aumenta a variedade das Normas (tipos) de aços, aumentam também os setup´s e os custos produtivos.

O objetivo principal desse trabalho é propor o dimensionamento de um estoque estratégico em processo que viabilize a formação de um lote econômico de produção e possibilite garantir o atendimento aos clientes que utilizam aços especiais no prazo contratado.

O ideal para uma empresa seria comprar, produzir e entregar os produtos solicitados pelos clientes sem haver a necessidade de estoques, visto que os mesmos oneram as empresas. Bowersox, Closs e Cooper (2007) entendem que em um sistema de produção e distribuição isso não é possível, portanto, deve-se avaliar criteriosamente o volume de estoque realmente necessário.

Existem diversas funções e necessidades para se manter produtos em estoque, e para um gerenciamento mais eficiente, se faz necessário a compreensão dos diferentes tipos que existem. De acordo com Ballou (2004), os estoques podem ser classificados como:

- Estoques de antecipação para suportar demandas sazonais;

- Estoques de segurança para compensar as incertezas da cadeia de abastecimento;

- Estoque do tamanho do lote para viabilizar a produção econômica;

- Estoque em trânsito que são os estoques entre as etapas da cadeia de suprimentos;

- Estoques de suprimentos para manutenção, reparo e operação (MRO) que são os estoques de reposição das linhas de produção, estoques necessários para evitar paradas de linhas produtivas.

Klosterhalfen, Dittmar e Minner (2013) mostraram em seu estudo que um gerenciamento eficiente de estoques equilibra a disponibilidade de produto, o nível de serviço e os custos de manutenção. Mudanças no mercado, como crescimento do nível de customização e as fusões e aquisições no mercado industrial, geram uma demanda irregular, que é caracterizada pelos picos de demanda seguidos de vários períodos de demanda baixa.

A gestão de estoques procura equilibrar, de um lado, um determinado nível de disponibilidade dos produtos e do outro, os custos necessários para atingir esse nível de serviço.

Outro dilema que também deve ser tratado na gestão dos estoques na cadeia de distribuição é o posicionamento predominante dos estoques ao longo da cadeia. Há duas ideias conflitantes que precisam ser equilibradas:

1 - Manter o estoque no início da cadeia ou mesmo em processo sem agregar muito valor aos produtos. Essa técnica permite mais flexibilidade de atendimento da demanda;

2 - Manter o estoque mais próximo do consumidor final, aumentando a velocidade do atendimento.

Um indicador importante para que se possa melhorar a gestão dos estoques é conhecer a demanda de consumo de um item durante um intervalo de tempo (GASNIER, 2002). Essas demandas podem ser classificadas, conforme a sua natureza, em quatro tipos (FIORIOLLI, 2002):

1 - determinística e estática, correspondendo a uma demanda conhecida e constante em um período de tempo determinado, com igual taxa para todos os períodos;

2 - determinística e dinâmica, equivalendo a uma demanda conhecida e constante em um período de tempo determinado, porém com taxas diferentes para cada período;

3 - probabilística e estática, representando uma demanda variável, seguindo uma distribuição de probabilidade dependente do tamanho do período e que se mantém equivalente em todos os períodos;

4 - probabilística e dinâmica, correspondendo a uma demanda variável, seguindo uma distribuição de probabilidade dependente do tamanho do período, porém variando de um período a outro.

O nível de serviço é um indicador gerencial que evidencia o desempenho no atendimento das necessidades dos clientes em relação a cada item de um estoque e visa atender às necessidades do cliente em relação a prazos e à presteza de entrega dos pedidos (POZO, 2002; WANG et. al., 2015). Os gerentes usualmente imaginam os estoques de segurança como meio de assegurar um serviço eficiente, definido, de modo abrangente, como dispor do produto quando o consumidor desejar.

Portanto, há uma relação funcional direta entre o tamanho do estoque de segurança e o nível de serviço que se pretende oferecer ao consumidor.

O planejamento da gestão de estoques presume o estabelecimento de um nível de serviço para cada produto estocado. Desse modo, é importante relacionar-se o grau de atendimento almejado com o seu respectivo custo. Observa-se que os custos de manutenção de estoque progridem de forma exponencial em relação à proximidade de 100%, chegando a valores excessivos para a empresa, a partir de um determinado nível de serviço alcançado (POZO, 2002). Este comportamento é mostrado na Figura 1, na qual se pode verificar que o custo de manutenção cresce à medida que aumenta o grau de atendimento. O ideal é que cada empresa encontre um nível de serviço ótimo, de modo que o custo advindo de uma quantidade maior mantida em estoque não seja prejudicial à sua saúde financeira.

Figura 1 - Relação entre custo de estoque e nível de serviço

Fonte – Adaptado de POZO (2002)

A busca pelo o equilíbrio da produção, eliminando os desperdícios e setups torna-se cada dia mais essencial para as empresas. Porém, quando ocorre desequilíbrio entre a demanda e os lotes econômicos de produção, surge então a necessidade de se dimensionar estoques para possibilitar essa equação (KABIRIAN, 2012). Contudo, esse estoque deverá ser enxuto e para que isso ocorra, Hofer, Eroglu e Hofer (2012) demonstram em seu trabalho um modelo que busca o equilíbrio entre a produção enxuta e os estoques, resultando em ganhos financeiros para empresa.

Um dos pontos negativos dos sistemas e cadeias de suprimentos enxutos é a dificuldade de se adaptar às variabilidades. Portanto, essa é uma preocupação da produção enxuta, criar unidades industriais mais eficientes que possam se adequar a essas variabilidades. O planejamento de modelos mistos e o planejamento nivelado são exemplos de metodologias desenvolvidas para isso (HINES, HOLWEG, RICH, 2004).

Liker (2005) afirma que todas as empresas buscam satisfazer os clientes, e durante essa busca, acabam por incentivar a variabilidade nos processos e pessoas. Esse desnivelamento ocorre quando as demandas são baixas e toda a empresa continua focada para os mais altos volumes de produção. Para Rosenthal (2008) existem três principais áreas de variabilidade que são a produção (interna), variabilidade da demanda e do fornecimento (externas).

As variabilidades externas, da demanda e dos fornecedores, influenciam diretamente na necessidade de se trabalhar com estoques, e por consequente, os custos e os riscos de obsolescência. Isso ocorre principalmente pela falta de confiabilidade e falta de qualidade dos fornecedores e também a falta de previsibilidade dos clientes e as diferenças de programação nos clientes e fornecedores (ROSENTHAL, 2008).

Mathur et al. (2011) afirmam que a medição do desempenho é chave para a melhoria da produtividade e é um pré-requisito para diagnosticar, resolver problemas e melhorar o sistema de produção. Ainda segundo o autor existem cinco razões principais para as empresas medirem seu desempenho:

1. Controle de melhorias: para ter o retorno do processo, que é essencial para qualquer sistema.

2. Responsabilidades claras e objetivas: porque uma medição eficaz de desempenho define quem é responsável por cada resultado e permite identificar problemas.

3. Alinhamento estratégico dos objetivos: porque a medição do desempenho tem-se mostrado um meio de comunicação eficaz da estratégia para a organização.

4. Entendimento do negócio: pois os dados de medição requerem o entendimento do processo.

5. Determinação da capacidade do processo: porque entender o processo significa conhecer sua capacidade real.

Com relação à natureza, optou-se por realizar uma pesquisa aplicada, pois nesta categoria de pesquisa busca-se gerar conhecimentos para aplicação prática, dirigidos à solução de problemas específicos envolvendo verdades e interesses locais.

Já quanto à forma de abordar o problema, uma pesquisa pode ser classificada em uma pesquisa combinada, pois envolve aspectos das pesquisas quantitativa e qualitativa. Por se tratar de uma análise de dados, a pesquisa será quantitativa para melhor abordagem do problema, mas sem deixar de considerar a análise qualitativa, por se tratar de uma realidade específica.

Em relação aos objetivos, a pesquisa que se planeja tem caráter exploratório por que visa aumentar a familiaridade com o problema por meio de pesquisa bibliográfica e entrevista com pessoas que tem relacionamento com o problema pesquisado. Também tem caráter descritivo porque visa descrever as características dos fenômenos presentes e estabelece relações entre as variáveis. Envolve também o uso padronizado de coleta de dados, seja com entrevistas, questionários e observação sistemática.

Por fim, a pesquisa aqui proposta trata-se de um estudo de caso por que envolve o aprofundamento em um determinado assunto, no caso, a aplicação de um método que envolve o estudo profundo e exaustivo de um ou poucos objetos de maneira que se permita o seu amplo e detalhado conhecimento (GIL, 2010).

Após a definição dos objetivos e a delimitação desse estudo de caso, iniciou-se então uma pesquisa atual e detalhada em artigos científicos, livros e dissertações buscando a sustentação para esse trabalho. A partir daí, identificou-se na empresa os locais nos quais estavam disponíveis as informações necessárias para a elaboração desse estudo.

Segue descrito o detalhamento de cada uma dessas macro etapas da pesquisa:

1 - Coleta dos dados – Análise de banco de dados, resultados de produção, indicadores de desempenho, procedimentos, padrões de trabalho, relatórios, gráficos e a realização de entrevistas não estruturadas com os responsáveis pelos processos para melhor entendimento da situação;

2 - Criação do banco de dados – Criação de uma base de dados que permita arquivar e concatenar todas as informações e dados levantados com a pesquisa e a coleta de dados;

3 - Análise e interpretação dos dados (Situação atual) – Criação e análise de relatórios, gráficos, planilhas, tabelas e estatísticas que possibilitem mostrar o problema e criar uma base de comparação com a situação proposta;

4 - Elaboração da proposta de melhoria – Elaboração de estoque estratégico em processo baseado nas médias de consumo históricas; Esse estoque possibilitará a formação e produção de lote econômico no momento certo para atender o prazo solicitado pelo cliente. Esse estoque será iniciado com um projeto piloto em umas das Normas técnicas de aços especiais que a empresa produz; O custo da manutenção desse estoque será compensado pela melhoria nos níveis de serviço e pela otimização de setup´s e custos de produção; A manutenção desse estoque em processo aumentará o nível de serviço bem como a rotatividade do mesmo;

5 - Implementação das melhorias (teste piloto) – Implementar esse modelo de produção para estoque estratégico em processo na Norma DP590 (DP600), afim de criar uma base de comparação, além de possibilitar a replicação do modelo para as demais Normas de aços especiais que também não possuem demanda suficiente para produção de lotes econômicos;

6 - Avaliação das melhorias após a implementação – Comparação entre os resultados da situação atual e a situação proposta após 8 meses de implementação do projeto piloto (Resultados obtidos).

7- Análises e comentários finais – Considerações e sugestões para trabalhos futuros.

A necessidade de criação e desenvolvimento desse estudo de caso surgiu da observação dos indicadores de atendimentos aos clientes que utilizam bobinas de aços especiais, visto que o percentual de atendimento no prazo de entrega contratado está abaixo da meta da empresa e do que o mercado exige.

A empresa opera com 52 tipos de Normas técnicas de bobinas de aço, que são diferenciados pela composição química que cada um é produzido. Cada Norma é destinada a um tipo de aplicação final. Cada uma dessas Normas pode variar em diversos dimensionais relativos a espessura e largura da bobina quente (BQ). Esses dimensionais variam entre 1,80 mm e 4,80 mm de espessura e 777 mm e 1.860 mm de largura. Com esses dimensionais é possível produzir bobinas laminadas a frio e galvanizadas que variam entre 0,35 mm e 2,2mm de espessura e com largura final entre 750 mm e 1.830 mm.

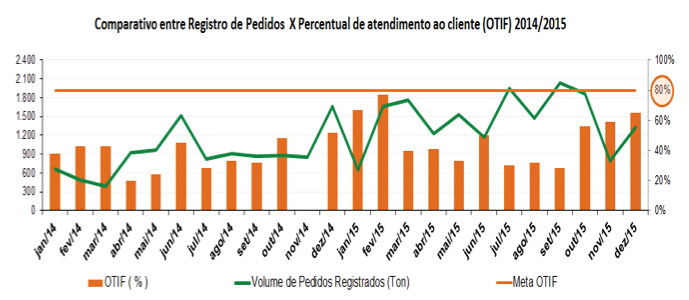

Iniciou-se então uma pesquisa aprofundada e detalhada para listar os principais fatores que impactam no prazo de atendimento aos clientes que utilizam a Norma DP590 (DP600), e em paralelo, pesquisas bibliográficas para verificar o que está sendo feito pelo mundo para resolver esse tipo de problema. A Figura 2 demonstra que o percentual de atendimento aos clientes finais que utilizam esse tipo de aço está abaixo da meta definida pela empresa que é de 80%.

Figura 2: Gráfico comparativo entre volume de registro de pedidos e percentual de atendimento (Aço DP590)

Fonte: Autores, 2015

Pela análise do banco de dados da empresa, foi possível mapear as áreas que mais impactam no processo de produção da empresa, comparando as metas de qualidade em cada uma das linhas de produção e também lead times contratados em cada um desses processos. Outro ponto analisado foram os volumes históricos demandados desses tipos de aços, visto que são aços novos e que ainda possuem baixa demanda, direcionada apenas para o setor automotivo.

O indicador que realiza a medição de atendimento aos clientes é o OTIF (On time in full). Para que um pedido seja considerado atendido, o material deverá ser entregue ao cliente até a data limite com pelo menos volume suficiente para atender o peso inferior contratado. Divide-se então a quantidade de pedidos atendidos pela quantidade total de pedidos mensais. A fórmula a seguir demonstra de forma mais clara como é feito o cálculo do OTIF:

OTIF = TPA / TP

Onde;

OTIF = On time in full (No tempo certo e na quantidade solicitada)

TPA = Total de pedidos atendidos no prazo com pelo menos o peso mínimo

TP = Total de pedidos

O processo se inicia quando se aceita o pedido do cliente. O lead time contratado é de 65 dias para a entrega a partir da data confirmação do pedido. Para que se possa cumprir com o planejado, existe um lead time total para cada um dos macros processos da empresa, desde o registro do pedido e a produção do aço na matriz, o transit time das BQ`s via cabotagem entre os portos de Vitória - ES e São Francisco do Sul - SC, a produção dessas BQ´s na filial e o transit time entre a filial até os clientes finais.

A Figura 3 exibe o lead time total que a empresa opera, desde o aceite do pedido até a entrega ao cliente final.

Figura 3: lead time total

Fonte: Siderúrgica de SFS, 2016

Quando o pedido é confirmado pelo cliente, o mesmo é automaticamente registrado na matriz e terá 30 dias até ser produzido. Após o mesmo ficar pronto na Matriz, o transit time entre as empresas via cabotagem ocorre dentro de 7 dias, desde o momento em que o material é carregado na embarcação até o momento em que o mesmo é recebido no pátio da Filial. Na Filial o tempo produtivo é de 21 dias e a média de entrega dos produtos finais via transporte rodoviário para os clientes finais é de 7 dias, totalizando assim os 65 dias.

Para que se possa atender o cliente na data contratada, é fundamental que cada um desses processos aconteça no prazo acordado, pois dificilmente se conseguirá recuperar um prazo no processo subsequente quando houver atrasos, principalmente em casos de desclassificação de material, reiniciando todo o processo.

A utilização do Diagrama de Pareto em ambientes fabris mostra-se uma importante ferramenta, pois possibilita uma visualização de quais os pontos mais críticos e que requerem atenção para melhorias (DIAS, 2008). Nesse estudo não foi diferente, pois para que se pudesse iniciar o processo de proposta de melhoria foi necessário conhecer o que estava ocorrendo e quais pontos do processo precisariam de mais atenção.

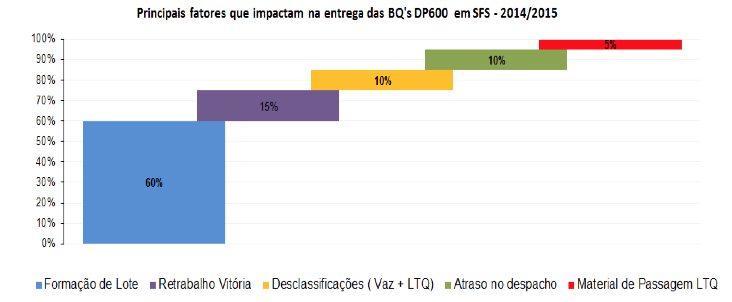

Na Figura 4 pode-se analisar o primeiro gráfico de Pareto demonstrando os pontos que mais impactam os clientes em relação aos prazos e volumes contratados:

Figura 3: Principais fatores de impacto no atendimento de clientes que consomem o aço DP590

Fonte: Autores, 2016

Esse gráfico foi originado de uma análise no banco de dados de todas as bobinas transferidas entre as empresas nos anos de 2014 e 2015. Cada uma dessas bobinas possui o histórico de datas desde o momento que iniciam a produção, ficando registrado uma data para cada processo ou movimento que a mesma é submetida, possibilitando assim uma comparação desses processos realizados com os que foram contratados em cada um dos pedidos.

O gráfico possibilitou a observação de que o principal problema que influencia no atendimento dos clientes está localizado na matriz e no transporte entre as empresas, pois em 75% dos casos em que os pedidos não são atendidos no prazo, as BQ´s não chegaram na Filial com tempo hábil para serem produzidas e entregues aos clientes finais no prazo contratado. Essas BQ´s chegavam à Filial com uma média de 60 dias de lead time, sendo que o lead time contratado para o processo de produção na matriz e transferência para a Filial deveria ser de 37 dias. Portanto, quando essas BQ´s eram recebidas na Filial já não havia mais tempo hábil para se produzir e entregar as bobinas aos clientes, visto que o lead time entre o recebimento na Filial e a entrega aos clientes finais é de 28 dias.

A partir daí iniciou-se então uma análise mais detalhada para entender porque essas bobinas demoram tanto para serem entregues na Filial. O primeiro ponto que foi analisado foram as desclassificações na Matriz. Entenda-se por desclassificações todos os produtos que não podem atender as especificações solicitadas pelos clientes finais, seja decorrente de um defeito superficial, composição química indevida, falta ou excesso de dimensional, etc.

Observou-se pelos indicadores de desempenho e de qualidade das linhas produtivas que o percentual de desclassificação estava realmente acima da meta contratada, porém, muito longe do impacto total dos atrasos. Uma análise no banco de dados de todas as BQ´s realizada nesse período possibilitou identificar também que existe um percentual de material que precisa ser retrabalhado nas linhas de acabamento em decorrência de defeitos superficiais e isso também resulta em atrasos na entrega, visto que as linhas de acabamento e reparo são gargalos produtivos. Outro ponto que também impacta na entrega das BQ´s está nos portos em Vitória. Muitas vezes as BQ´s ficam prontas no prazo acordado, porém ocorrem atrasos no carregamento e despacho do material, seja por falta de embarcações ou mesmo por falta de movimentações e priorizações.

A análise da base de dados das bobinas possibilitou observar que em 60% dos casos as mesmas demoravam a iniciar a produção em até um mês da data necessária para se cumprir os prazos. Iniciaram-se então entrevistas não estruturadas com os principais especialistas das áreas de programação e produção para verificar porque esse percentual tão alto de bobinas demorava a iniciar a produção.

A entrevista não seguiu nenhum roteiro pré-estabelecido, foi uma conversa direcionada para o entendimento do porquê a programação e a produção desses itens demoravam além do prazo solicitado. Dessa forma foi possível verificar que os pedidos de aços especiais ficam parados aguardando mais registros de pedidos de aços da mesma norma até que pudessem completar o volume necessário para formação de lote econômico que é de pelo menos 900 t para cada norma/composição química. Esses lotes econômicos foram definidos visando reduzir os custos das linhas de lingotamento contínuo, bem como as perdas de produtividade e os custos decorrentes do aumento do número de setup´s.

Cada panela que abastece a linha de lingotamento contínuo tem capacidade de 300 t, portanto, esses são os múltiplos que devem ser considerados. A Figura 4 mostra os principais motivos que influenciam no atraso das entregas de BQ´s em SFS.

Figura 4: Fatores que influenciam o atraso na entrega de BQ´s aos clientes que consomem aço DP590

Fonte: Autores, 2016

Legenda:

Formação de lote => São os volumes mínimos necessários para que se possa produzir economicamente (pelo menos 900t);

Retrabalho Vitória => São itens que precisam ser reparados em demais linhas de acabamento na matriz, aumentando assim o lead time produtivo, incorrendo em atrasos nos processos;

Desclassificações (Vaz + LTQ) => Itens que devem ser retirados dos pedidos originais por não atender as especificações nas linhas de lingotamento/vazamento e linha de tiras a quente;

Atraso no despacho => desalinhamento entre a prontidão do material na filial e o despacho das embarcações;

Material de passagem => Itens que precisam aguardar o processo de outros itens compatíveis para a sequência produtiva, evita parada para setup na linha de laminação a quente;

Após a verificação do nicho de oportunidade de melhoria, foi implementado, em forma de teste piloto, a produção de aço especial DP590 para estoque em processo (Make To Stock). O teste consistiu no complemento do déficit do volume necessário para a formação de lote econômico (pelo menos 900 t), possibilitando assim a produção dos pedidos no prazo contratado.

Esse teste piloto foi realizado entre os meses de agosto/15 e julho/16, nos quais os primeiros resultados desse trabalho puderam ser observados no mês de outubro/15.

O ponto de partida do teste piloto ocorreu no início da terceira semana de agosto/15. Verificou-se quais foram os volumes e os dimensionais registrados para a Norma DP590 (DP600) durante as duas primeiras semanas de agosto/15 (semanas 33 e 34). Esses pedidos registrados nas 2 primeiras semanas de agosto/15 tinham o prazo de entrega confirmado para as 2 primeiras semanas de outubro/15 (semanas 42 e 43), pois o lead time contratado total é de 65 dias desde a confirmação do pedido até a entrega final.

O volume registrado nesse período foi de apenas 24 t na semana 33 e 55 t na semana 34, totalizando apenas 79 t, volume insuficiente para formação do lote econômico de produção (900 t). A partir daí foi analisado qual a média de consumo e o desvio padrão realizado entre os 6 meses anteriores para cada um dos dimensionais utilizados na Norma DP590. Os objetivos de se basear nas médias e nos desvios padrões são para que se possa aumentar o nível de serviço, bem como o giro desse estoque.

Durante o ano de 2015 foram utilizadas 76 combinações de dimensionais de BQ´s (largura X espessura) dentro da Norma DP590 que foram utilizados para produzir outras 76 combinações de produtos finais. Alguns desses dimensionais de BQ´s podem ser utilizados para atender outros dimensionais finais, visto que durante o processo produtivo na Filial pode-se ajustar a espessura e a largura final da bobina. Porém existem limites para redução da espessura e os mesmos variam entre 53% e 68%. Esse percentual de redução é dado pela seguinte equação:

((EF / EI) -1) *100 (*-1)

Onde;

EF = Espessura Final

EI = Espessura Inicial

Já em relação ao ajuste de largura, a premissa utilizada para esse agrupamento é de no máximo 230 mm de diferença, largura que se pode aparar durante o processo das 3 linhas produtivas da Filial sem que haja retrabalho.

Dessa forma, ao invés de se analisar as médias consumidas em cada um desses dimensionais de BQ´s separadamente, foram realizadas análises em 19 grupos formados com itens de dimensionais compatíveis, possibilitando então uma maior rotatividade desse estoque, uma vez que a assertividade na criação dos estoques em relação aos consumos futuros aumenta significativamente.

De posse das informações apuradas, criou-se pedidos internos que totalizavam 821 t distribuídos entre 19 dimensionais flexíveis o suficiente para abranger o atendimento de todos os 76 dimensionais finais. As 79 t de pedidos registrados somado às 821 t de pedidos internos totalizaram volume suficiente para que pudesse complementar o lote econômico de 900 t. Outro ponto que foi levado em consideração no momento de produzir o lote econômico foi o percentual de desclassificação médio que ocorre na Matriz, para que esse volume produzido seja suficiente para atender aos pedidos já registrados.

Pode-se detalhar a formação desse lote econômico com a formula:

LEP = (TPR + 10% DESC) + MTS

Onde;

LEP = Lote econômico de produção

TPR = Total de pedidos registrados no período

10% DESC = Volume médio que é desclassificado na matriz

MTS = Make to stock, pedidos internos registrados para complemento do lote econômico.

A partir daí, a cada duas semanas foi realizado uma nova análise do balanço de massa. Esse cálculo começa pelo volume de pedidos registrado nessas duas semanas subsequentes. De posse dessa informação, verifica-se então o volume que havia em processo. Caso o volume em processo não seja suficiente para atender a essa nova demanda registrada, segue-se então para a análise de itens que mais giram e cria-se novamente outro lote econômico, que será formado pela soma dos novos pedidos e o complemento dos pedidos internos para estoque.

Pode-se detalhar a fórmula do balanço de massa dessa forma:

BM = Se EP < TPR; Então PLO.

BM = Se EP > TPR; Então AEPPR.

Onde se tem;

BM = Balanço de massa

EP = Estoque em processo

TPR = Total de pedidos registrados

PLO = Produção de lote econômico

AEPPR = Aproveitamento do estoque em processo nos pedidos registrados

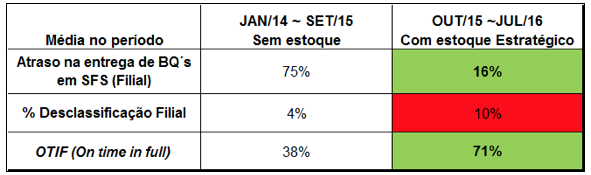

Essa mudança na forma de se produzir, que inclui o registro de pedidos internos para estoque e a produção de 10% a mais de volume nos pedidos de clientes considerando as desclassificações médias que ocorrem na matriz, mostrou-se eficiente, visto que a formação do lote econômico para produção possibilitou a produção dos materiais no tempo certo, e com isso reduziu o percentual médio de atraso no recebimento das BQ´s na Filial de 75% para 16%.

Dessa forma, passou-se a receber o volume necessário para atendimento do cliente no prazo certo na Filial, o que por consequente, melhorou o atendimento aos clientes, como se pode observar na Figura 5 pelo indicador OTIF:

Figura 5: Evolução no atendimento de clientes após implementação da produção para estoque (Ton. Vs % de atendimento)

Fonte: Autores, 2016

Pode-se observar que o resultado não atingiu a meta da empresa que é de 80% para o OTIF, mas manteve-se acima dos 60% a partir da implementação da produção para estoque, saindo de uma média de 38% para 71%.

Os resultados ainda não foram melhores em função do aumento da desclassificação na Filial, pois a meta máxima determinada para desclassificação na produção desse tipo de aço é de 3%, e após a implementação da metodologia de estoque, essa média aumentou de 4% para 10%, influenciando diretamente no indicador OTIF e por consequente, no atendimento aos clientes. Mesmo que não tenha atingido a meta contratada entre empresa e clientes, esse resultado foi suficiente para evitar desabastecimentos nas linhas de produção dos clientes finais, visto que o atraso anterior chegava a mais de um mês sem entregar nenhuma parte do pedido.

Os resultados acumulados durante os períodos podem ser visualizados no quadro 1:

Quadro 1: Comparativo de resultados entre períodos trabalhando com e sem estoque

Fonte: Autores, 2016

O objetivo proposto para esse estudo foi alcançado, pois o mesmo procurava entender os desvios que ocorrem no atendimento aos clientes que consomem bobinas de aços especiais, bem como propor melhoria para o atendimento aos mesmos. Como o principal fator que impactava no atendimento aos clientes era o fato de não haver volume suficiente para se produzir economicamente na matriz, a produção para estoque equacionou esse problema, visto que os materiais começaram a chegar no tempo certo à Filial.

O quadro 1 demonstra de forma resumida os resultados obtidos após a implementação dessa proposta de trabalho durante 8 meses. Esse estudo de caso bem como a proposta de trabalho para produção direcionada para estoque se torna relevantes e já se justifica em relação ao volume de pedidos crescente para essa Norma de aço DP590 (DP600). Porém, outras 15 Normas de aços que são produzidas hoje na empresa também não possuem demanda suficiente para produção econômica, e por isso, enfrentam o mesmo problema de atendimento aos clientes no prazo contratado.

Antes que se opte por aumentar o estoque na cadeia visando atingir a meta de 80% de atendimento aos clientes, é necessário entender os motivos que influenciaram no aumento da desclassificação de produtos na Filial, bem como o trade-off entre estoques e nível de serviço, visto que os estoques melhoram o atendimento, porém oneram as empresas.

Outro ponto que merece destaque é que o giro do estoque está se comportando conforme o previsto, fazendo com que nenhuma das BQ´s fique por mais de 60 dias paradas no estoque, o que comprova a assertividade na definição do estoque agrupado e em processo.

Não era objetivo nesse trabalho levantar o comparativo entre os benefícios e os custos envolvidos nessa produção de material para estoque, portanto, fica uma oportunidade de pesquisa detalhada como complemento desse estudo, visto que a possibilidade de replicar essa metodologia de trabalho para outras Normas de aço aumenta a relevância desse estudo.

ASSOCIAÇÃO NACIONAL DOS FABRICANTES DE VEÍCULOS AUTOMOTORES - ANFAVEA, Estatísticas, 2013, Disponível em: http://www.anfavea.com.br/tabelasnovo.html, Acesso em Out 2015.

BALLOU, R., Gerenciamento da Cadeia de Suprimentos, 5ª edição, Porto Alegre: Bookman, 2004.

BRETAS, A. M. C. Modelagem do sequenciamento no processo de lingotamento contínuo por métodos exatos e heurísticos. Dissertação (Mestrado em Engenharia de Produção) apresentado à Universidade Federal de Minas Gerais, Minas Gerais, 2013.

BOWERSOX, D. J.; CLOSS, D. J.; COOPER, M. B. Gestão da cadeia de suprimentos e logística. Rio de Janeiro: Elsevier, 2007.

DIAS, M.A.P. Administração de materiais: uma abordagem logística. 4 ed. São Paulo: Atlas, 2008.

FIORIOLLI, J. C. Modelagem Estocástica de Sistemas Hierárquicos de Estoques. 96f. Dissertação submetida ao Programa de Pós–Graduação em Engenharia de Produção da Universidade Federal do Rio Grande do Sul, Porto Alegre, 2002.

GASNIER, D. G. A Dinâmica dos Estoques. São Paulo: IMAM, 2002.

GIL, A. C. Como Elaborar Projetos de Pesquisa. São Paulo: Editora Atlas, 2010.

HINES, P.; HOLWEG, M.; RICH, N. Learning to evolve: a review of contemporary lean thinking. International Journal of operations & Production management, v. 24, n.10, p. 994-1011, 2004.

HOFER, C.; EROGLU, C.; HOFER, A. R. The effect of lean production on financial performance: The mediating role of inventory leanness, Int. J. Production Economics 138, 242–253, 2012.

ISOPPO, A. S.; ALMEIDA, S. R.; PACHECO, D. A. J. Análise da gestão de estoques em uma indústria de equipamentos de limpeza. Revista Espacios, Vol 36, 2015.

KABIRIAN, A. The economic production and pricing model with lot-size-dependent production cost, Journal of Global Optimization, Volume 54, Issue 1, pp1–15, 2012.

KLOSTERHALFEN, S.; DITTMAR, D.; MINNER, S. An integrated guaranteed- and stochastic-service approach to inventory optimization in supply chains. European Journal of Operational Research, 231, 109–119, 2013.

LIKER, J. K. O modelo Toyota: 14 princípios de gestão do maior fabricante do mundo. Porto Alegre, Bookman, 2005.

MATHUR, A.; DANGAYACH, M.L.; SHARMA, M; SHARMA, M.K. Performance measurement in automated manufacturing. Measuring Business Excellence., v.15, n.1, pp 77-91, 2011.

POZO, A. Administração de Recursos Materiais e Patrimoniais: uma abordagem logística. São Paulo: Atlas, 2002.

ROSENTHAL, M. The importance of Heijunka, Disponível em: http://theleanthinker.com/2008/03/03/the-importance-of-heijunka/, Acesso Out/2015, 2008.

WANG, Y.; WALLACE, S. W.; SHEN, B.; CHOI, T. M. Service supply chain management: A review of operational model, European Journal of Operational Research 000, 1–14, 2015

ZHANG, T.; ZHENG, Q. P.; FANG, Y.; ZHANG, Y. Multi-level inventory matching and order planning under the hybrid Make-To-Order/Make-To-Stock production environment for steel plants via Particle Swarm Optimization. Computers & Industrial Engineering, 87, 238–249, 2015

1. Mestrando do Programa de Mestrado Profissional em Engenharia de Produção, Centro Universitário Sociesc – UniSociesc, Joinville, Brasil, e-mail: breno.nardy@arcelormittal.com.br

2. PhD, pesquisador e professor do Programa de Mestrado Profissional em Engenharia de Produção, Centro Universitário Sociesc – UniSociesc, Joinville, Brasil, e-mail: khatakeyama@uol.com.br

3. PhD, pesquisador e professor do Programa de Mestrado Profissional em Engenharia de Produção, Centro Universitário Tupy – UniSociesc, Joinville, Brasil, e-mail: edgar.lanzer@sociesc.org.br