Vol. 38 (Nº 02) Año 2017. Pág. 21

Juliana Andrea BACKES 1; Diego Augusto de Jesus PACHECO 2

Recibido: 01/08/16 • Aprobado: 15/08/2016

RESUMO: Diante do atual cenário que as empresas estão inseridas, para manterem-se ativas no mercado, elas precisam estar cada vez mais focadas na busca de fazer melhor com menos. O grande desafio é produzir com maior qualidade, reduzir os custos e otimizar os processos produtivos, pois a sua sobrevivência está consideravelmente baseada na melhoria contínua dos processos. O estudo em questão foi realizado em uma empresa situada no Vale do Paranhana, RS. A pesquisa desenvolvida teve como finalidade analisar o desempenho de um processo de extrusão através do Controle Estatístico do Processo (CEP). A análise foi realizada com amostras de um processo de moldagem de adesivos sanitários. O CEP foi utilizado para analisar as amostras, pois essa ferramenta visa atingir excelentes níveis de qualidade e assim satisfazer seus clientes/consumidores e atender as legislações específicas. Foi identificado o processo que seria realizado o estudo, os dados foram coletados, e posteriormente foram realizadas as análises através do histograma, carta de controle das médias e amplitudes e a análise da capacidade do processo através dos índices de Cp e Cpk. Os resultados evidenciaram que o processo analisado não apresenta um comportamento estatístico satisfatório e com isso foi possível determinar algumas ações de melhorias. |

ABSTRACT: Due to the current scenario which companies are inserted, in order to keep themselves active in the market, they need to be increasingly focused on seeking to do better with less resources. The challenge is to produce with higher quality, to reduce costs and optimize production process, cause their survival is significantly based on continuous process improvement. Such study was made in a company located at Vale do Paranhana, RS. This research aimed to analyze the performance of an extrusion process by a Statistical Process Control (SPC). The analysis was performed with a sample of a sanitary adhesives molding process. SPC was used to analyze the samples, as this tool aims to achieve excellent levels of quality and thus satisfy clients and customers, attending their specific legislation. Firstly the study process was identified, data was collected, and later on the analysis were performed through a histogram, control chart of averages and amplitudes and the analysis of process capability through the Cp and Cpk indexes. The results showed that the analyzed process does not provide a satisfactory statistical behavior, therefore, due to such result, improvement actions were determined. |

Com o passar dos tempos as indústrias precisaram investir cada vez mais na atualização de seus produtos e processos produtivos, pois os consumidores passaram a ser mais exigentes e com isso as empresas precisaram atender essa nova demanda de consumidores. Conforme Souza (2002), o sucesso de uma empresa está efetivamente baseado na capacidade em atender as exigências dos clientes e/ou consumidores e também dos órgãos competentes. Entretanto, é necessário que as empresas invistam na melhoria dos seus processos produtivos, seja através dos equipamentos ou na mão de obra qualificada. Com isso, além de atender às exigências dos órgãos fiscalizadores, as empresas poderão diminuir os custos de fabricação aumentando seus lucros e sua capacidade competitiva. Para Pires (2000), a permanência das empresas no mercado atual está basicamente ligada à produção com qualidade e baixos custos, é preciso fazer melhor com cada vez menos. Pois para atingir vantagens competitivas no mercado perante os concorrentes, é fundamental melhorar os processos produtivos (JURAN; GRYNA, 1993).

Segundo Millan e Fernandes (2002), é essencial que as empresas estabilizem seus processos produtivos, uma vez que assim, estarão garantindo confiabilidade ao seu produto. Para os autores, qualidade é a redução da variabilidade que quanto menor, melhor será a confiabilidade e a aceitação do produto ou serviço. Para conseguir resolver problemas relacionados à estabilidade de um processo e aumentar sua capacidade, é necessário reduzir a sua variabilidade e isso só é possível através do uso de ferramentas específicas para a resolução deste problema, neste caso, o CEP torna-se a melhor ferramenta de qualidade disponível para atender essa demanda (BONILLA, 1995).

Segundo Silva, Bággio e Maóski (2010) o CEP estabelece que os processos precisam estar com a variabilidade controlada, ou seja, o processo precisa ser estável, com isso, tendem-se a comportar-se de maneira previsível, gerando então produtos que atendam as necessidades exigidas. O uso do CEP fornece parâmetros de avaliações da estabilidade de um processo e sua capacidade de gerar produtos confiáveis que atendam às especificações legais ou de mercado.

Para Lima (2006), o CEP é uma das mais poderosas metodologias desenvolvidas, para auxiliar no controle da qualidade, pois através dele é possível verificar se um processo é capaz de produzir um produto dentro das especificações com o mínimo possível de variabilidade. Porém os autores Carneiro Neto (2003) e Moreira (2004) garantem que somente a utilização de métodos estatísticos não é o suficiente para garantir um processo seguro e estável, pois o CEP isolado não resolve os problemas do processo produtivo. Mas através dele é possível identificar onde podem ser feito melhorias a fim de aperfeiçoar a qualidade e a produtividade ao mesmo tempo.

Com isso, Souza, Pedrini e Caten (2009) asseguram que a aplicação do CEP é a alternativa mais eficiente para detectar e facilitar a identificação de problemas dentro de um processo produtivo, e através disso, diminuir a variabilidade do processo. Para os autores, o CEP tem vários aspectos positivos, um dos mais importantes é possibilitar a ação imediata quando existem condições anormais/especiais agindo sobre o processo, permitindo identificar e corrigir o problema antes de serem produzidas peças não conformes.

O CEP é uma ferramenta de grande importância, pois fornece informações indispensáveis para a validação de um processo, pois consistem em uma investigação detalhada dos pontos críticos de controle, e através disso, identificar as possíveis não conformidades do processo (NETO 2010). De acordo com Martins et al. (2008), processos são controlados através de medições de variáveis realizadas através de pontos espaçados por um tempo, esses resultados por si só não representam nada, eles precisam ser registrados em gráficos de controle. É comum monitorar tanto o valor médio das variáveis quanto a sua variabilidade.

O CEP apresenta técnicas de medição, parâmetros de comparação, ferramentas de análise e decisão além de técnicas de otimização dos processos. Além disso, o controle baseado na variabilidade estatística fornece a possibilidade de verificar se o processo se comporta de forma esperada ou de forma imprevisível orientando os gestores na otimização dos processos ou na alocação de investimentos (SILVA; BÁGGIO; MAÓSKI, 2005).

As análises são realizadas através de cartas ou gráficos de controle, e através destes, é possível identificar os desvios de grande representatividade do processo, e com isso, reduzir a quantidade de produtos fora de especificações, pois abaixo do limite inferior o consumidor sai prejudicado e acima do limite superior aceitável, a empresa perde devido a custos desnecessários oriundos do descontrole do processo (LIMA, 2006).

Millan e Fernandes (2002) afirmam que em busca da melhoria contínua e da redução dos custos pertinentes a desperdícios ligados aos processos produtivos, obrigou as empresas buscarem novas alternativas para manterem-se competitivas e com isso passaram a investir e aplicar ferramentas de qualidade para obterem vantagens competitivas. Montgomery (1996), afirma que o descontrole da variabilidade, é sinônimo de desperdício de dinheiro, tempo e esforços.

Tendo em vista que os controles dos processos produtivos são de extrema importância, a proposta de desenvolvimento deste trabalho baseou-se em utilizar a ferramenta de CEP para analisar o processo de extrusão de adesivos sanitários em uma indústria saneante situada no Vale do Paranhana/RS. A principal justificativa deste trabalho é fornecer informações concretas para a validação deste processo conforme as exigências da resolução RDC 47/2013 - (ANVISA), pois através dele é possível investigar detalhadamente os pontos críticos de controle, detectar as não conformidades, e com base nisso, agir imediatamente nos possíveis desvios de qualidade e também é possível verificar a capacidade do processo.

O referido artigo teve como objetivo principal verificar a variabilidade do processo de extrusão de adesivos sanitários através do peso unitário e através desse estudo, determinar novos padrões de tolerância melhorando assim o desempenho produtivo. Devido à escassez de artigos publicados a respeito de aplicações de CEP na indústria saneante, conclui-se que nesse setor a aplicação ainda é carente, porém, a aplicação em outras áreas, principalmente na indústria farmacêutica onde encontramos vários artigos relacionados e essa responde ao mesmo órgão fiscalizador, comprovam a sua eficiência. O presente artigo está organizado conforme segue: a seção 2 apresenta o referencial teórico, a seção 3 a metodologia, a seção 4 os resultados, a seção 5 a análise e discussão dos resultados e a seção 6 conclusão/considerações finais.

O Controle Estatístico de Processo é popularmente conhecido como CEP, este por sua vez, é uma ferramenta aplicável a um processo, que detalha o comportamento e a variabilidade do mesmo e com isso é possível monitora-lo. O CEP utiliza cartas de controle de processo que auxilia na identificação de causas comuns ou especiais em um processo (PIRES, 2000). O CEP é uma ferramenta que permite uma empresa avaliar e com isso reduzir sistematicamente a variabilidade de um processo, contribuindo para a melhoria contínua, produzindo assim produtos de alta confiabilidade (RIBEIRO; CATEN, 2012).

Para Martins (2011), através do CEP é possível obter excelentes resultados, pois ele pode ser aplicado em todas as etapas do processo e com isso, podemos monitorar constantemente a qualidade e identificar as variáveis que agem negativamente desestabilizando os resultados dos produtos. A grande maioria dos autores, não mencionam desvantagens na aplicação do CEP, apenas salientam que o CEP deve ser bem implantado, pois assim o retorno lucrativo que a empresa terá será evidente e os efeitos colaterais serão praticamente imperceptíveis, pois a principal causa de insucesso na implantação do CEP está ligada a execução de forma errada, apresentando deficiências (SOARES; 2001).

O CEP é uma ferramenta que utiliza métodos estatísticos e quando bem aplicado tem por objetivo fornecer informações para uma análise eficaz na prevenção e detecção de falhas/defeitos, identificando rapidamente possíveis desvios, com isso, auxilia no aumento da produtividade e nos resultados da empresa, evitando desperdícios de maneira em geral.

Histograma é uma representação gráfica de uma grande quantidade de dados. Pois através dessa representação gráfica, torna-se possível a melhor visualização dos dados e a partir dessa visualização nos permite identificar qual a tendência que o processo está seguindo (BORNIA; KUROKAWA, 2002), e a distribuição normal, é sempre a mais desejada (NETO 2004).

Para Souza (2002), a aplicação do histograma através dos dados coletados determina visivelmente a distribuição de uma amostra, pois o eixo X relaciona os intervalos e o eixo Y relaciona as frequências e através dessa verificação, é possível avaliar a aplicação do CEP – Controle Estatístico de Processo (SCHISSATTI 1998).

O histograma por sua vez é um gráfico de barras que manifesta uma variação sobre uma faixa específica e são aplicados em diversas áreas. Através dessa ferramenta é possível conhecer as características de um processo ou de um determinado lote analisado, permitindo assim uma visão geral da variação de um conjunto de dados.

Os gráficos de controles foram desenvolvidos por Shewhart, e são utilizados até hoje, eles são empregados para analisar o processo produtivo e com isso a melhoria da qualidade deste. Os gráficos são formados por três linhas paralelas: a central que representa o resultado médio encontrado através dos valores coletados e um par de limites de controle, um destes se localiza abaixo e outro acima da linha central, determinando assim o limite inferior de controle (LIC) e o limite superior de controle (LSC) (PYLRO, 2008).

Conforme Alencar et al. (2004) o gráfico de controle é uma ferramenta que disponibiliza graficamente os dados de um determinado controle realizado em um processo, através dele é possível visualizar como o processo está se comportando. Pois um processo está sob controle quando todos os pontos estão posicionados dentro do limite inferior e superior, no entanto quanto mais os pontos estiverem posicionados próximos à linha central, mais confiável é o processo (PYLRO, 2008).

Conforme os autores mencionados acima, os gráficos de controle têm por objetivo principal monitorar estatitísticamente um processo e através destes averiguar se um processo está sob controle. O controle dar-se-á pela posição das medidas que oscilam aleatóriamente em torno de uma medida central chamada de média e dentro dos limites tolerárveis classificados como limite superior de controle (LSC) e limite inferior de controle (LIC).

De acordo com Ribeiro e Caten (2012), causas comuns são originárias de diversas formas dentro de um processo, agindo de forma aleatória, e com isso, geram uma variabilidade própria do processo. Werkema (1995) garante que sempre existirá variabilidade no final de cada processo, entretanto, é de extrema importância que essa variabilidade seja controlada para que a empresa possa produzir produtos de alta qualidade em um processo estável.

Um processo estável é aquele que atua somente com a presença de causas comuns, sendo assim, o processo está sob controle. As causas comuns, geralmente estão relacionadas ao meio ambiente, matéria prima, dentre outras, porém, de difícil controle. Sua eliminação ou minimização requer investimentos em equipamentos mais qualificados, matérias primas de melhor qualidade e também treinamento de operadores (PIRES 2000).

Conforme Ramos (2000), as causas especiais são variações que afetam o comportamento de um processo de maneira imprevisível e impossível de obter um padrão. As causas especiais não são originárias do processo e são consideradas falhas de operação, pois o surgimento de causas especiais devem ser sanadas imediatamente após a identificação das mesmas, pois tem um grande impacto econômico (RIBEIRO; CATEN, 2012), de acordo com Pires (2000), causas especiais estão relacionadas a equipamentos e instrumentos desregulados. É de suma importância que os dados coletados no processo sigam uma distribuição normal, caso contrário, podem ocorrer erros de interpretação entre as causas comuns e especiais comprometendo assim as conclusões referentes ao comportamento do processo.

De acordo com Pacheco (2016, p. 74), para verificar se um processo está controlado estatisticamente existem 7 formas de avaliação: (i) avaliação 1: existência de um ou mais pontos acima do limite superior (LSC) ou abaixo do limite inferior de controle (LIC); (ii) avaliação 2: sete ou mais pontos consecutivos acima ou abaixo do limite central (LC); (iii) avaliação 3: seis ou mais pontos consecutivos crescentes ou decrescentes; (iv) avaliação 4: quatorze ou mais pontos consecutivos alternando acima e abaixo do limite central (LC); (v) avaliação 5: dois de três pontos localizados no mesmo lado a dois desvios-padrão acima ou abaixo da LC; (vi) avaliação 6: quinze ou mais pontos consecutivos localizados em qualquer lateral, a menos de um desvio-padrão do LC; (vii) avaliação 7: oito pontos consecutivos acima ou abaixo, em qualquer lateral, a mais de um desvio-padrão do LC. Ao analisarmos um gráfico de controle, é possível identificar nitidamente quais os pontos fora do limite superior e inferior e através dessa análise, identificamos os tipos de causas especiais existentes no processo.

A capacidade de um processo está relacionada com a competência que esse tem de produzir produtos cujos resultados atendam as especificações pré-definidas em um projeto. Conforme Galuch (2002), um processo pode ser classificado capaz ou não capaz. Processo capaz: é aquele que apresenta os resultados das medições dentro dos limites especificados. Processo não capaz: é aquele que apresenta os resultados das medições fora dos limites especificados, com isso, o autor afirma que através das evidências estatísticas, estão sendo produzidos produtos defeituosos.

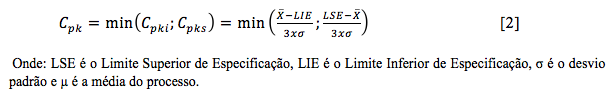

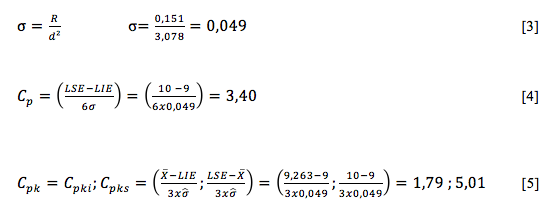

Para verificar se um processo é capaz de atender as especificações, podem ser utilizados dois índices de capacidade:

O índice da Capacidade Potencial do Processo (Cp), que considera a centralização do processo com relação às médias. E utiliza a equação 1 descrita abaixo.

Onde: LSE é o Limite Superior de Especificação, LIE é o Limite Inferior de Especificação, σ é o desvio padrão.

Com a realização do cálculo de Cp, é possível verificar se o processo está ou não atendendo aos limites de especificações.

O índice da Capacidade Real do Processo (Cpk), mede a capacidade real do processo através da equação 2 descrita abaixo.

Para que esse cálculo tenha significado estatístico deve-se ao menos ter 30 valores de controle a distribuição deve tender ao normal (SOMMER, 2000).

Tabela 1 – Referência para a Análise do Índice Cp

Classificação VALOR DE Cpk |

Valor de Cpk |

Itens não conforme |

Capaz Razoavelmente capaz Incapaz |

≥ 1,33 1 ≤ Cpk ≥ 1,33 < 1 |

Abaixo de 64 64 a 2.700 Acima de 2.700 |

Fonte: Adaptada de Gonçalez e Werner (2009)

O objetivo principal dos índices de capacidade de um processo é verificar se esse atende ou não as especificações pré-determinadas anteriormente pelo setor de engenharia, mercado consumidor, pelos órgãos competentes ou até mesmo por normas a fim de garantir a qualidade no determinado processo.

As técnicas estatísticas tem sido empregadas em várias áreas do conhecimento, visando à otimização de recursos econômicos e de processos produtivos, relacionados diretamente com o aumento da qualidade e da produtividade em pesquisas unidas pelo levantamento de amostragem. São aplicadas em diferentes áreas de conhecimento, dentre elas estão ligadas as indústrias farmacêuticas, metalúrgica, química, nas engenharias, setor agrônomo e outras. Nas indústrias é comum os engenheiros utilizarem técnicas estatísticas para acompanhar o controle da qualidade dos produtos dentro de um determinado nível de aceitação (IGNÁCIO; 2011).

Porém, a falta de publicações para o setor químico/saneante, conclui-se que temos uma grande área a ser explorado nos futuros trabalhos.

Esse trabalho iniciou através da realização de uma pesquisa bibliográfica, com poder exploratório, pois conforme descrito por Gil (2002), pode ser desenvolvida através dos materiais já publicados, compostos principalmente por livros e artigos. A pesquisa bibliográfica buscou publicações nos campos da engenharia de produção, aplicações do CEP em vários segmentos, principalmente nas indústrias farmacêuticas onde existe uma abundância de publicações sobre o assunto. Esse primeiro momento nos proporcionou uma visão geral do assunto escolhido, onde foi possível compreender toda a parte conceitual e através dele escolhemos quais as cartas que utilizaríamos no desenvolvimento desse trabalho.

A pesquisa foi de natureza aplicada, pois seu interesse é prático, através dos dados coletados e analisados tiveram a finalidade de indicar melhorias para o processo em estudo. Sobre pesquisa aplicada, Barros e Lehfeld (2000), salientam que uma pesquisa aplicada tem o comprometimento de gerar conhecimentos para a aplicação prática de seus resultados e através deles, contribuir no apontamento de soluções imediatas ao problema encontrado.

A pesquisa se enquadrada ainda como quantitativa, pois está relacionada a tudo que envolve valores quantificáveis através de números e informações a fim de classificá-los ou analisá-los (SILVA; MENEZES, 2005). Para esse estudo, as análises foram realizadas através do peso unitário dos adesivos sanitários.

A empresa em que foi desenvolvido o estudo é uma indústria química que também atua no ramo de saneantes, está situada na cidade de Taquara/RS e possui atuação no mercado desde 1952. Foi escolhido um produto da linha saneante, que está em plena ascendência em todo mercado, esses produtos são utilizados na higienização, limpeza e desinfecção de ambientes domiciliar ou coletivos/públicos. Recentemente, concluiu-se a pesquisa de desenvolvimento de uma nova linha de produção que são as adesivos sanitárias e este é o processo que será analisado.

Pois a empresa produzia em torno de 1.500 caixas mensais do produto de marca própria, devido a um acordo comercial fechado com um cliente no mês de Abril de 2016, a empresa deverá produzir em torno de 9.000 mil caixas do produto por mês para atender o mercado.

O processo de fabricação em que foi implantado o CEP é composto por um misturador, duas extrusoras, uma esteira contínua e uma guilhotina. O processo produtivo inicia-se através da mistura de matérias primas em um misturador, onde o mesmo passa por uma agitação vigorosa e posteriormente, essa mistura é direcionada para um misturador com bocal de extrusora onde sofre uma pré-extrusão, em seguida, a mistura já compactada, vai até a extrusão final e a partir daí o produto ganha a sua forma.

A extrusora final dispensa o produto através de tiras sobre uma esteira de processo contínuo, essa tira de produto passa por uma guilhotina onde é cortada em pequenas barras de 9g a 10g, sendo que o alvo a ser atingido é 9,5g. O peso destas barras apresentam pequenas oscilações referentes às variáveis que atuam sobre o equipamento de extrusão, corte e matérias primas, portanto, o peso das barras extrusadas e cortadas é a variável de estudo desta pesquisa. Para este estudo foi utilizada as cartas de média e amplitude, com amostras coletadas em subgrupos de n=10, seguindo o mesmo controle que é feito a cada produção deste item, porém para este estudo, utilizamos um espaçamento de tempo menor, pois as amostras formam coletadas em intervalos de 15 minutos.

A coleta dos dados foi realizada no dia 10/06/2016, tendo início às 8h30min e o término da coleta aconteceu às 15h45min, neste período teve o intervalo de 1h30min para o almoço sendo que esse intervalo aconteceu das 11h30min e retornando às 13h, a temperatura pela manhã no início do processo era de 4°C e posteriormente teve uma elevação atingindo 12ºC no período da tarde.

Esse processo inicia com a pesagem das matérias primas feito pelo formulador, esse então, pesa e armazena as quantidades identificadas no local apropriado.

O operador identifica as quantidades necessárias para uma mistura que resulta em torno de 25 caixas de produto acabado. Inicia o processo adicionando as matérias prima em um misturador, onde esse fica em agitação por um determinado tempo.

Essa mistura é descarregada e direcionada para outro misturador onde sofre uma pré extrusão, e logo após por uma extrusão final onde o produto ganha forma e é cortado em pequenas barras. A extrusora recebe a massa pré-extrusada e inicia o processo final, dispensando o produto em forma de uma tira contínua sobre uma esteira.

Essa tira entra em uma guilhotina onde é cortada em pequenas barras que devem pesar de 9 a 10g. O peso destas barras apresenta oscilações em razão de variáveis que atuam principalmente sobre a extrusora, o equipamento de corte e nas matérias primas. Portanto, o peso das barras extrusadas e cortadas resultantes deste processo é a variável de estudo desta pesquisa.

Para o estudo em questão, foi definida a utilização das cartas de média e amplitude, as amostras foram coletadas em subgrupos de n=10. A coleta de dados foi realizada durante um dia de produção, nesse dia foram produzidas no total 20 misturas divididas em dois lotes, pois foi necessária a troca de lote de uma matéria prima durante o processo.

Para essa linha, os lotes de produto acabado são sequenciais e a cada matéria prima que troca, gera um novo lote de produto acabado, pois somente assim a empresa consegue manter a rastreabilidade do processo, caso contrário, geraria um lote para cada mistura o que dificultaria muito o processo devido as constantes alterações nas codificações impressas no filme, no cartucho e na caixa de embarque, além disso, o risco de erro por parte do operador aumentaria significativamente.

Esse processo iniciou com uma massa que havia ficado pré extrusada do dia anterior. A cada 15 minutos o operador retirava da linha produtiva 10 amostras aleatórias seguindo uma sequência de amostras consecutivas, o mesmo operador realizou a pesagem individual de cada amostra e registrava os dados na planilha de coleta de dados, a mesma que já é utilizada para o processo. Durante todo o dia foram realizadas 23 coletas totalizando 230 amostras. Para a realização das pesagens, foi utilizada uma balança da marca Marte, modelo AL200, o instrumento possui uma capela e precisão de 0,001 devidamente calibrada conforme as exigências do INMETRO.

Segue abaixo os dados compilados.

Tabela 2: Dados coletados no dia 10/06/2016

Hora |

Amostras |

|||||||||

08:30 |

9,195 |

9,251 |

9,257 |

9,355 |

9,245 |

9,273 |

9,228 |

9,193 |

9,273 |

9,337 |

08:45 |

9,217 |

9,324 |

9,359 |

9,256 |

9,301 |

9,294 |

9,244 |

9,341 |

9,242 |

9,287 |

09:00 |

9,315 |

9,374 |

9,396 |

9,233 |

9,308 |

9,344 |

9,362 |

9,280 |

9,265 |

9,320 |

09:15 |

9,318 |

9,355 |

9,295 |

9,386 |

9,357 |

9,460 |

9,348 |

9,378 |

9,320 |

9,244 |

09:30 |

9,405 |

9,435 |

9,372 |

9,405 |

9,335 |

9,318 |

9,383 |

9,455 |

9,338 |

9,389 |

09:45 |

9,282 |

9,298 |

9,384 |

9,371 |

9,220 |

9,300 |

9,247 |

9,316 |

9,372 |

9,358 |

10:00 |

9,352 |

9,286 |

9,289 |

9,257 |

9,297 |

9,229 |

9,206 |

9,254 |

9,288 |

9,244 |

10:15 |

9,316 |

9,311 |

9,383 |

9,263 |

9,324 |

9,251 |

9,401 |

9,454 |

9,332 |

9,268 |

10:30 |

9,283 |

9,274 |

9,335 |

9,290 |

9,416 |

9,217 |

9,307 |

9,330 |

9,267 |

9,299 |

10:45 |

9,355 |

9,419 |

9,255 |

9,313 |

9,366 |

9,427 |

9,337 |

9,305 |

9,379 |

9,320 |

11:00 |

9,309 |

9,274 |

9,264 |

9,205 |

9,285 |

9,270 |

9,266 |

9,202 |

9,264 |

9,259 |

11:15 |

9,401 |

9,244 |

9,250 |

9,204 |

9,268 |

9,355 |

9,325 |

9,358 |

9,435 |

9,265 |

13:15 |

9,381 |

9,413 |

9,401 |

9,338 |

9,361 |

9,341 |

9,351 |

9,356 |

9,366 |

9,442 |

13:30 |

9,190 |

9,145 |

9,132 |

9,251 |

9,167 |

9,270 |

9,193 |

9,109 |

9,258 |

9,102 |

13:45 |

9,228 |

9,157 |

9,141 |

9,251 |

9,169 |

9,152 |

9,101 |

9,124 |

9,128 |

9,225 |

14:00 |

9,172 |

9,162 |

9,197 |

9,226 |

9,286 |

9,208 |

9,171 |

9,214 |

9,141 |

9,183 |

14:15 |

9,117 |

9,101 |

9,128 |

9,136 |

9,139 |

9,097 |

9,103 |

9,131 |

9,187 |

9,188 |

14:30 |

9,197 |

9,247 |

9,184 |

9,136 |

9,103 |

9,158 |

9,131 |

9,274 |

9,206 |

9,187 |

14:45 |

9,173 |

9,099 |

9,126 |

9,240 |

9,182 |

9,220 |

9,183 |

9,107 |

9,206 |

9,213 |

15:00 |

9,198 |

9,175 |

9,124 |

9,212 |

9,213 |

9,144 |

9,174 |

9,213 |

9,227 |

9,138 |

15:15 |

9,260 |

9,150 |

9,275 |

9,184 |

9,273 |

9,275 |

9,257 |

9,226 |

9,299 |

9,252 |

15:30 |

9,322 |

9,297 |

9,229 |

9,278 |

9,299 |

9,255 |

9,266 |

9,240 |

9,230 |

9,243 |

15:45 |

9,176 |

9,165 |

9,177 |

9,225 |

9,178 |

9,202 |

9,265 |

9,214 |

9,211 |

9,285 |

Após a coleta, os dados foram compilados e a partir deles foi gerado o histograma com o auxílio do dado software Microsoft Excel para verificar a distribuição das frequências e facilitar o entendimento e a análise dos dados.

Conforme pode ser observado no histograma abaixo (Figura 1) o processo produtivo não segue uma curva normal quanto à distribuição das frequências. O eixo y do histograma apresenta a quantidade de amostras e o eixo x a média dos pesos das amostras na unidade gramas. A média das amostras coletadas foi de 9,263 gramas.

Figura 1 Histograma dos dados coletados.

A partir dos dados coletados também foram elaborados os gráficos para as médias e amplitude do processo. Os gráficos foram gerados com o auxílio de software Microsoft Excel. Na figura 2 está representado o gráfico das médias e na figura 3 o gráfico das amplitudes.

Figura 2 – Gráfico das médias dos dados coletados.

Figura 3 – Gráfico das amplitudes.

Com as análises das cartas de controle na (Figuras 2 e 3), é possível observar que processo não apresenta um comportamento estatístico adequado, ou seja, existem causas especiais de variabilidade atuando no mesmo, o que o classifica como fora de controle estatístico. As evidências para esta afirmação são facilmente visualizadas na Figura 2 onde é possível observar que as amostras 3, 4, 5, 6, 8, 10, 12, 13, 14, 15, 16, 17, 18, 19, 20 e 23 apresentaram valores fora dos limites de controle superior e inferior.

Foi possível identificar uma sequência ascendente de cinco pontos sequenciais logo no início do processo, esses possivelmente estão ligados a massa que ficou pré extrusada e relacionada ao frio extremo do dia da coleta a massa ficou mais compacta. Também foi possível identificar uma sequência de sete pontos consecutivos abaixo da linha central no fim do processo, e esses possivelmente estão relacionados ao novo lote de matéria prima, pois o produto substituído no processo tem o poder de alterar totalmente a densidade da massa.

Esse processo está passando por alterações do seu método de trabalho, ou seja, gradativamente os técnicos mecâncico com o apoio da gerência de produção, gerência da qualidade e engenharia, estão aumentando a velocidade do equipamento a fim de aumentar a eficiência do equipamennto, pois somente assim a empresa atenderá a demanda.

No mês de Maio/2015 o equipamento operava produzindo uma média de 85 adesivos sanitários por minuto, no dia da coleta das amostras o equipamento estava produzindo 101 adesivos sanitários por minuto, no final do mês de Junho/2016 o equipamento estava operando com 117 adesivos sanitários minuto a meta da empresa é chegar a 150 pastilhas por minuto.

Conforme Oliveira et al. (2011) para utilizar os índices de capacidade do processo é necessário que o mesmo esteja sob o controle estatístico e que a variável em estudo possua distribuição próxima da normal. Conforme o histograma (Figura 1) foi possível verificar que o processo não possui uma distribuição normal e conforme as cartas nas (Figuras 2 e 3), foi possível observar que o processo não está sob controle estatístico.

O estudo apresentou o índice Cp = 3,40 e Cpki = 1,79 e o Cpks = 5,01.

Os valores foram obtidos a partir dos limites inferior e superior da coleta de dados e aplicaram-se as equações 1 e 2, citadas anteriormente. Os cálculos estão demonstrados a seguir.

Para calcular o índice do Cp e Cpk é necessário inicialmente identificar o valor de σ, e então, aplicar a equação 3, onde R é o valor da amplitude média encontrada nos dados coletados e o d² é o índice constante.

Para esse processo foi encontrado o índice de Cp de 3,40 o que o classifica como um processo capaz, pois, um processo com Cp> 1,33 apresenta uma taxa de 64 (PPM) de itens não conformes.

E o índice Cpk mínimo encontrado foi de 1,79 que o classifica como altamente capaz de produzir dentro das especificações definidas pela engenharia.

A partir dos resultados encontrados de Cp e Cpk foi possível constatar que o processo é capaz de atender os limites superior e inferior de engenharia, entretanto, o processo está descentrado. Gonçalez e Werner (2009) salientam que quando os valores de Cp e Cpk não são iguais, o processo está descentrado, isto é, média não coincide com o valor nominal das especificações. Com isso foi possível concluir que os limites determinados pela engenharia estão equivocados, uma vez que o limite superior e a média estão muito espaçados das medidas que o processo realmente produz.

O órgão regulador denominado INMETRO determina que o peso mínimo do adesivo sanitário seja de 9 gramas, pois assim o consumidor não sai lesado e atende a especificação contida na embalagem. Para atender essa exigência, a empresa por medidas de segurança estabeleceu um valor de limite superior e médio muito acima do necessário, porém, com a certeza de trabalhar dentro da norma e assim não geraria produtos abaixo do peso determinado, mas em consequência disso à empresa está exposta ao desperdício de matéria prima.

Após os ajustes finais no método de produção, que deverão ser concluídos em breve, a empresa deverá realizar um novo controle estatístico para o processo e se preciso for, ações de melhoria deverão ser tomadas para reduzir as variabilidades, ou até mesmo, identificar novas possíveis fontes de variabilidade oriundas dos produtos/processo.

Considerando os objetivos propostos na pesquisa, foi possível evidenciar através das ferramentas como: histograma, carta de controle das médias e amplitudes e análise de capacidade de processo através dos índices de Cp e Cpk, que o uso da ferramenta de CEP contribui de maneira relevante para a análise estatística de desempenho de um processo de extrusão.

Essa constatação não seria possível aos olhos leigos, pois analisando somente as médias do processo os valores encontrados estão dentro dos limites estabelecidos. Com o desenvolvimento deste estudo, foi claramente percebido que a indústria saneante está carente de publicações a respeito de aplicações de controle estatístico de processo. Nas publicações utilizadas para o desenvolvimento desse estudo, nenhuma estava relacionada a indústrias saneantes e essa foi a maior limitação encontrada.

Para o processo em questão é ainda mais difícil, pois poucas empresas no Brasil produzem esse adesivo sanitário, a principal dela é uma multinacional líder de mercado que produz duas marcas próprias, e a outra é a empresa em questão em que foi desenvolvido o estudo, e essa está em plena ascensão produzindo marca própria e tercerizando a produção de grandes marcas do mercado.

Para esse estudo foi utilizado publicações de várias áreas, incluíndo fabricação de bebidas, medicamentos, alimentos, produtos agrícolas e outras, mas nenhuma apresentou resultados semelhantes aos encontrados nesse estudo, entretanto, em todos eles os autores enfatizam a importância da utilização do CEP.

Esse estudo levou em consideração toda a importância relatada anteriormente pelos autores citados no presente artigo, principalmente onde Ribeiro e Caten (2009) garantem que através do CEP é possível reduzir sistematicamente a variabiliadade de um processo contribuindo assim para a melhoria contínua e produção de produtos de alta confiabilidade.

Justamente isso que a empresa em questão busca, pois vem diariamnete se destacando como uma grande produtora de produtos saneantes, elevando suas vendas de marca própria e atingindo grandes marcas do mercado em forma de terceirista, com isso, a empresa precisa ter ainda mais cautela no ato da produçaõ, pois precisa produzir produtos confiáveis que não coloque seu nome e nem o nome do seu parceiro em risco devido a produtos de baixa qualidade ou que não atendam as especificações legais exigidas pelos órgãos fiscalizadores.

Este artigo apresentou um estudo de aplicação do Controle Estatístico do processo (CEP), em uma indústria do ramo saneante localizada na cidade de Taquara - Vale do Paranhana – RS, onde o objetivo era analisar um processo de extrusão através do CEP.

O estudo iniciou com uma ampla pesquisa bibliográfica que possibilitou a escolha das cartas de controle que seriam utilizadas, posteriormente, foi realizada a coletas dos dados que foram compilados para que fosse possível a construção das cartas de controle através das variáveis de média e amplitude, por fim, foi realizada a análise do processo.

O estudo foi desenvolvido em um processo de extrusão de adesivos sanitários onde a variável peso é um dos principais controles devido a exigência do INMETRO. Os dados utilizados nesse estudo foram coletados no dia 10/06/2016, totalizando 230 amostras divididas em 23 subgrupos de n=10 o intervalo de coleta foi de 15 minutos.

Com as análises dos dados foi possível concluir que o processo não segue uma curva normal e que existem causas comuns e especiais agindo sobre o processo, e essas causas impedem que o processo atinja um resultado estatístico satisfatório. O processo está sendo alterado constantemente para elevar a sua produtividade e assim conseguir atender a alta demanda de produção.

Após as finalizações destas alterações, ou seja, após aproximar o processo o mais próximo possível do que a empresa precisa sugere-se então, que uma nova avaliação estatística seja realizada, porém mais detalhada a fim de identificar a origem das causas comuns e especiais que estão atuando sobre o processo de extrusão e com isso agir imediatamente para eliminá-las, para que a empresa possa reduzir a variabilidade e com isso melhorar a eficiência do processo produtivo.

Alencar, J. R. B; Souza Júnior M. B, Rolim Neto P. J, Lopes, C. E. Uso de controle estatístico de processo (CEP) para validação de processo de glibenclamida comprimidos. Revista Bras. Farm. 2004.

BARROS, A.J.S.; LEHFELD, N.A.S. Fundamentos de metodologia científica: um guia para a iniciação científica. 2ª ed., São Paulo: Pearson Makron Books, 2000.

BONILLA, J.A. Métodos quantitativos para qualidade total na agricultura. 2ª ed. Contagem: Líttera Maciel, 1995.

Bornia.c.a. Kurokawa.e; Utilizando o histograma como uma ferramenta estatística de análise da produção de água tratada de Goiânia. XXVIII Congreso Interamericano de Ingeniaría Sanitaria Y Ambiental, Cancún, México, 2002.

Carneiro Neto W. Controle Estatístico de Processo CEP, Recife: CD-ROM - UPE-POLI; 2003.

ignácio, s.A. Importância da estatística para o processo de conhecimento e tomada de decisão. Revista Paranaense de Desenvolvimento, Curitiba, n.118, p.175-192, Artigo recebido em jul./2011 e aceito para publicação em set./2011.

galuchi L. Modelo para Implementação das Ferramentas Básica do Controle Estatístico do Processo – CEP em pequenas empresas manufatureiras. Florianópolis, 2002. Tese (Mestrado em Engenharia de Produção). Programa de Pós-Graduação em Engenharia de Produção, UFSC, 2002.

GIL A.C. Como classificar as pesquisas. In: Gil AC. Como elaborar projetos de pesquisa. 4a ed. São Paulo: Atlas; 2002.

GONÇALEZ, P.U. WERNER, L. Comparação dos índices de capacidade do processo para distribuições não-normais. Revista Gestão e Produção, v 16, n. 01, p 121-132, 2009.

Juran, J. M., & Gryna, F. M. Controle da Qualidade: Métodos Estatísticos Clássicos Aplicados à qualidade (4ª ed.). são Paulo: Makron. 1993

LIMA, A. A. N; LIMA, J. R.; SILVA, J.L; ALENCAR, J. R. B; SOARES, S.J.L; LIMA, L.G; ROLIM-NETO, P.J. Aplicação do controle estatístico de processo na indústria farmacêutica. Rev. Bras Farm. 2006.

MARTINS, S.L.M. monitoramento do controle estatístico de processo utilizando ferramentas estatísticas. Tese (Mestrado. Programa de Pós-Graduação em Engenharia de Produção). Universidade Federal de Santa Maria, 2011.

MARTINS, A. S; SANTOS, J. K. C; BATISTA, N. S; OLIVEIRA, M. A. O; OLIVEIRA A. T. C; ALENCAR, J. R. B. Monitoramento do processo de envase de salbutamol xarope utilizando controle estatístico. Rev. Bras Farm. 2008.

MILAN, M; FERNANDES, R. A. T. Qualidade das operações de preparo de solo

Por controle estatístico de processo. Rev. Scientia Agrícola - abr/jun. 2002.

MONTGOMERY, D.C. Introduction to statistical quality control. 5.ed. New York: John Wiley & Sons, 1996.

Moreira D. A. Administração da produção e operações. São Paulo: Pioneira; 2004.

NETO, M. V. J. Método para a redução das perdas da produtividade através da análise dos defeitos durante o processo de montagem em uma empresa fabricante de máquinas têxteis. Tese (Mestrado em Engenharia de Produção). Programa de Pós-Graduação em Engenharia. Porto Alegre: Universidade Federal do Rio Grande do Sul, 2004.

NUNES NETO, P. A.; SOUZA, T. P.; LIRA, R. G. P.; SEVERO, A. A. L.; DUTRA, R. C. C. Controle estatístico de processo aplicado ao monitoramento de envase da tintura de iodo. Pernambuco, Rev. Ciênc. Farm. Básica. Apl. 2010

OLIVEIRA, J.B. et al. Análise da capacidade de um processo: Um estudo de caso baseado nos indicadores CP e CPK. Anais. XXI ENEGEP – Encontro Nacional de Engenharia de Produção, Belo Horizonte, UFMG, Brasil, 2011.

PACHECO, D.A.J. Controle Estatístico de Processo I – página 74.

PIRES, V.T. Implantação do controle estatístico de Processo em uma empresa de manufatura de óleo de arroz. Tese (Mestrado em Engenharia de Produção). Programa Pós-Graduação em Engenharia de Produção. Porto Alegre: Universidade Federal do Rio Grande do Sul, 2000.

PYLRO, A. S. Modelo linear dinâmico de Harrison & Stevens aplicado ao controle estatístico de processos autocorrelacionados. Tese (Mestrado em Engenharia de Produção) Rio de Janeiro: Pontifícia Universidade Católica do Rio de Janeiro; 2008.

RDC Nº 47, de 25 de Outubro de 2013 Ministério da Saúde. Agência Nacional de Vigilância Sanitária - ANIVISA

Ramos, A. W. CEP para processos contínuos e em bateladas. São Paulo: Edgard Blucher Ltda, 2000.

RIBEIRO, j.l.d; CATEN, C.S.T. Controle estatístico do processo. Série monográfica. Programa de Pós Graduação em Engenharia de Produção. Porto Alegre: Universidade Federal do Rio Grande do Sul, 2012.

SCHISSATTI, MARCIO LUIZ. Uma Metodologia de Implantação de Cartas de

Shewhart para o Controle de Processos. Florianópolis, 1998. Tese (Mestrado em Engenharia de Produção) – Programa de Pós Graduação em Engenharia de

Produção, UFSC, Florianópolis, 1998.

SILVA, A. P. G; BÁGGIO, M.A.; MAÓSKI. A; O uso do controle estatístico de processos para melhorar o desempenho das empresas de saneamento. Tema V: Institucionalização do setor. Organização e gestão dos Serviços Autônomos de Saneamento. Formulação e implantação de políticas públicas, 2005.

SILVA, E.; MENEZES, E. M. Metodologia da pesquisa e elaboração de dissertação. 4. Ed. Rev. Atualizada. Florianópolis: UFSC, 2005.

SOARES. G.M.V.P.P; Aplicação do controle estatístico de processos em uma indústria de bebidas: um estudo de caso. Tese (Mestrado em Engenharia de Produção). Programa de Pós-Graduação em Engenharia de Produção, UFSC, Florianópolis, 2001.

SOMMER, W.A. Avaliação da Qualidade. Apostila da disciplina de Avaliação da Qualidade. Universidade Federal de Santa Catarina, 2000.

SOUZA, G.R. Implantação do controle estatístico de processos em uma empresa de bebidas. Tese (Mestrado em Engenharia de Produção). Programa de Pós-Graduação em Engenharia de Produção. Porto Alegre: Universidade Federal do Rio Grande do Sul, 2002.

SOUZA, F. S., PEDRINI, D. C., e Caten, C. S. Índices de capacidade do processo: comparação entre índices tradicionais e índices para gráficos de controle de regressão. Anais do Simpósio de Engenharia de Produção, Bauru, São Paulo, 2009.

WERKEMA, M.C. Ferramentas Estatísticas Básicas para o Gerenciamento de Processos. Volume 2. Belo Horizonte, Fundação Christiano Ottoni, 1995.

1. Faculdades Integradas de Taquara – Faccat – Taquara – RS – Brasil. Email: Julianabackes2006@hotmail.com

2. Centro Universitário Ritter dos Reis – UniRitter, Porto Alegre, Rio Grande do Sul, Brasil. Email: profdajp@gmail.com