Vol. 38 (Nº 01) Año 2017. Pág. 13

Sérgio Luiz Ferreira BORGES 1

Recibido: 21/07/16 • Aprobado: 25/08/2016

RESUMO: Desenvolver um método unificado de balanceamento de linha de produção, disponibilizando em uma célula de trabalho toda a estrutura para concluir todos os elementos de trabalho, de forma padronizada, com um fluxo de processo de baixa complexidade. Este artigo tem como objetivo o total treinamento do operador, a eliminação de riscos ergonômicos para operações repetitivas durante o turno de trabalho, a eficiência de balanceamento entre os elementos de trabalho e a eficácia da rotação intercalada de operações no fluxo do produto. |

ABSTRACT: Develop a unified method of production line balancing, providing in a work cell the entire structure to complete all work elements in a standardized way, with a low complexity process flow. This article aims at the total training of the operator, elimination ergonomic hazards for repetitive operations during the work shift, the balancing efficiency of the working elements and the effectiveness of job rotation in the product stream. |

A engenharia de produção (EP) foi criada com o objetivo de promover a expansão do consumo através da maior eficiência dos sistemas produtivos e da redução do custo dos serviços e das mercadorias. É inserido neste contexto altamente competitivo e qualificado que o presente artigo busca levantar problemas existentes em um sistema de produção de pequeno volume e apresentar possíveis soluções através da prática e resultados efetivos.

Produzir significa fabricar, elaborar ou obter bens e serviços. O processo de produção é bastante complexo e envolve recurso natural, esforço humano, capital ou investimento. A demanda de consumir bens e serviços deu origem à engenharia de produção. O volume de produção é o índice de medida adotado por uma empresa e o indicador da rentabilidade ou lucro da organização é a diferença existente entre a utilização dos fatores de produção e os valores de produção final. A fim de baixar os custos e aumentar a margem de rentabilidade, as empresas devem medir reorganizar e combinar constantemente os diferentes fatores que envolvem o sistema de produção.

A criação de um posto de trabalho, a padronização de produtos e processos, treinamento da mão de obra, planejamento e controle de produção (inspeção e detecção de possíveis falhas durante o processo até a expedição final) foram as primeiras características que marcaram o sistema de produção industrial o diferenciando bem do sistema de produção artesanal. Diversos fatores contribuíram para que estas características fossem modificadas consideravelmente e aprimoradas ao longo do tempo como: a produção em larga escala, o aumento da qualidade e diversidade, estoques e lotes de produção elevados. Surge então a concepção de linha de montagem criada por Henry Ford (seguidor de Frederick Taylor).

Este artigo tem como objetivo o total treinamento do operador, a eliminação de riscos ergonômicos para operações repetitivas durante o turno de trabalho, a eficiência de balanceamento entre os elementos de trabalho e a eficácia da rotação intercalada de operações no fluxo do produto.

O relato de uma prática bem sucedida e a análise de resultados apresentados neste artigo visam demonstrar a viabilidade da implementação do balanceamento multifuncional no processo concentrado em pequenos volumes.

A engenharia de produção (EP) tem como alvo promover a expansão do consumo através da maior eficiência dos sistemas produtivos e da redução do custo dos serviços e das mercadorias. (RODRIGUES, 2009)

Pioneiro na aplicação do sistema de produção em massa, Henry Ford, teve como resultados a redução dos custos de produção, a elevação das taxas de produtividade e dos lucros, através do conceito de linha de montagem seriada voltada para a indústria automobilística.

Nos anos 20 o Fordismo defendia arduamente o trabalho repetitivo, o trabalho dedicado à produção em massa. (FAGUNDES, 2007)

No início dos anos 40, Taiichi Ohno (1912-1990) visitou a Planta da Ford nos Estados Unidos da América e notou a possibilidade da existência de um sistema de produção que não gerasse tanto desperdício na base da racionalidade e ao mesmo tempo da flexibilidade.

O sistema de produção TOYOTA surgiu no Japão quando a indústria sentiu a necessidade de obter uma produção mais alargada com base na divisão de trabalhos e, sobretudo redução de custos. (VIEIRA, 2009)

Segundo Fagundes (2007), logo no início dos anos 80 o mundo ocidental da gestão da produção sofre um forte abalo: os princípios de manufatura aplicados desde os anos 20 da era Ford (produção em massa) foram tombados e deram lugar às técnicas oriundas do Japão, mais precisamente às técnicas adotadas pela Toyota Motor Company com o seu S.T.P. ou Sistema Toyota de Produção. O Sistema de Manufatura Enxuto passou a ser difundido desde então, de maneira muito rápida principalmente na indústria automotiva.

Nessa nova realidade, a produção de produtos customizados e economicamente viáveis tem-se destacado com uma ferramenta importante para diferenciação dos produtos. Produtos customizados podem ser descritos como aqueles que atendam a demandas específicas do cliente. (GERHARDT, 2005)

A ampliação dos mercados, a complexidade dos problemas e a livre concorrência acarretaram à Engenharia de Produção novos segmentos voltados à excelência na qualidade, redução de custo e eliminação de desperdício e aumento da produção. Segundo a Associação Americana de Engenharia Industrial (American Industrial Engeneering Association) a engenharia de produção é a ciência responsável pelo “projeto de aperfeiçoamento e implantação de sistemas integrados de pessoas, materiais, informações, equipamentos e energia, para a produção de bens e serviços, de maneira econômica, respeitando os princípios éticos e culturais.

Dentro do entendimento de fluxo de produção, o estudo de caso não busca se afastar do seguimento existente da distribuição dos elementos de trabalho para termos eficiência e eficácia conforme a demanda gerada pelo cliente.

A proposta baseia-se no entendimento que com uma forte estrutura de capacitação e treinamento pode-se atribuir em um único posto de trabalho um maior número de operações a serem absorvidas pelo operador de forma que possa atingir o resultado final. Entenda-se como resultado final o cálculo de todas de peças aprovadas pela inspeção final nesta linha de produção.

É interesse de todos a obtenção de uma produção eficiente, reduzindo ao máximo as falhas e aumentar a produtividade do seu trabalho. (VIEIRA, 2009)

O fundamento do projeto do processo de uma linha de produção tem como princípio básico a complexidade efetiva das operações, podendo encontrar inúmeras possibilidades de balanceamento da linha, conforme o projeto proposto.

Hoje em dia o mundo está vivendo um período onde a crise pede um aproveitamento mais sucinto em todo processo, desde materiais de escritório até a produção em si. Busca-se maior qualidade de produto e consequentemente aumento na produtividade. (RAMOS, 2010)

Segundo Vieira (2009), o balanceamento de uma linha tem como principal objetivo aumentar a produtividade e reduzir consequentemente os custos a ela associados. Trata-se de um problema de alocação de tarefas por postos e operários, de modo que o tempo de trabalho seja ocupado ao máximo.

Para se obtiver operações distintas realizadas, de baixa complexidade, em um mesmo posto de trabalho, deve ser considerado o cálculo de eficiência de balanceamento como um estudo único neste posto, pois não haverá divisões dos elementos de trabalho e sim a montagem única e completa em cada estação.

O Estudo de caso proposto baseia-se na linha de montagem traseira de bancos automotivos de menor volume (alto valor agregado) e baixa complexidade.

O objetivo é com base nos elementos de trabalho, entender como será desenvolvido e construído um posto de trabalho que absorva todas as operações próximas e que atenda a demanda diária.

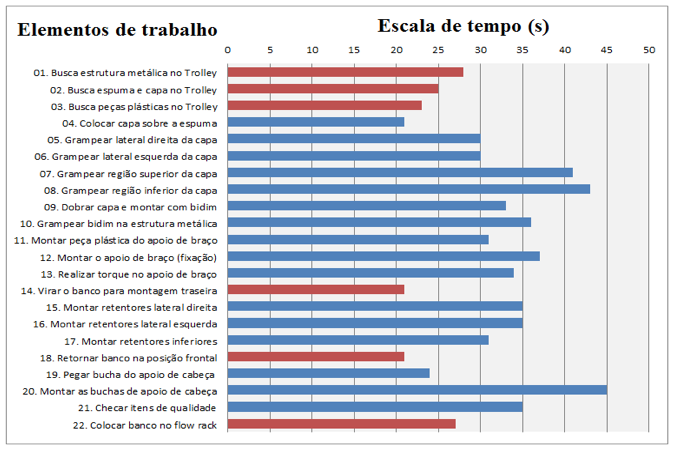

A Figura 01 apresenta o fluxo cronológico de operações do processo com seus respectivos tempos (em segundos).

Figura 01 – Distribuição dos elementos de trabalho (fluxo do processo)

Fonte: O autor (2016)

Para isto, será necessário dimensionar a mão de obra para analisar o investimento nesta célula de produção.

Quadro 01- Cálculo do número de operadores

A |

Demanda contratada (pçs) |

98 |

B |

Tempo disponível (min) |

480 |

C= B/A |

Takt time |

4,9 |

D |

Tempo padrão (s) |

686 |

E |

Tempo padrão (min) |

11,4 |

F= E/C |

Total de operadores |

2,3 |

G |

Eficiência 90% |

2,6 |

Fonte: O autor (2016)

O Quadro 01 apresenta a necessidade de 03 operadores para conclusão do processo de 96 peças diárias, em um turno de 480 minutos disponíveis (já desconsiderado o tempo parado para refeição e ginástica laboral).

Após a conclusão do cálculo da mão de obra necessária, veja quadro 01, deve-se iniciar o trabalho com o comparativo entre postos distintos ou balanceamento independente.

Haja vista o conhecimento do investimento necessário, a análise crítica se faz indispensável em função do alto valor de investimento versus o resultado apresentado com o conhecimento diário do operador ao realizar todos os elementos de trabalho.

Figura 02 – Gráfico de balanceamento do operador (Antes)

Fonte: O autor (2016)

Na análise deste Gráfico de balanceamento do operador (Figura02), é possível identificar que diante das condições do processo, não há outra alternativa senão dividir os elementos, na melhor condição, desta maneira exposta.

Evidencia-se no Quadro 02 abaixo que para distribuição em elementos de trabalho, mesmo por mais otimizado possível que seja o fluxo do processo, haverá em algum momento perdas de balanceamento.

Quadro 02 – Perdas no balanceamento (Antes)

Operador 1 |

Operador 2 |

Variação |

100% |

241 |

227 |

94,2% |

-5,8% |

Operador 1 |

Operador 3 |

Variação |

100% |

241 |

218 |

90,5% |

-9,5% |

Operador 2 |

Operador 3 |

Variação |

100% |

227 |

218 |

96,0% |

-4,0% |

Fonte: O autor (2016)

A relação ente operador 01 e operador 03 no Quadro 02 apresenta maior perda (9,5%), desta forma para esta proposta de balanceamento se faz necessário rever o estudo e encontrar outras oportunidades para agregar valor a estação de trabalho 03 e eliminar sua ociosidade. Muitos casos busca-se agregação de valor ao processo logístico, visto não identificado outra forma de fluxo no processo.

Identificadas perdas devido à ineficiência de balanceamento, incapacidade de distribuir todas as operações perfeitamente com o mesmo tempo, deve-se apresentar a proposta de realizar todos os elementos de trabalho em 01 estação de trabalho. Neste estudo de caso, como haverá 03 operadores, deveremos investir no layout projetado para 03 estações, realizando todas as operações simultaneamente, como mostra a figura 03.

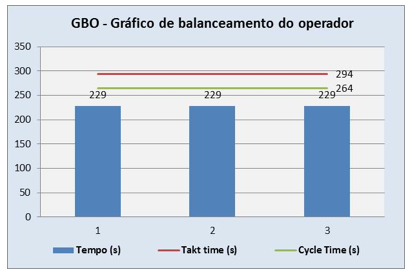

Figura 03 – Gráfico de balanceamento do operador (Depois)

Fonte: O autor (2016)

Conforme apresentado no Quadro 03, não haverá perdas de ineficiência de balanceamento, com isto para pequenos volumes com baixa complexidade a análise se faz necessária com o objetivo de melhor aproveitamento da gestão de mão de obra na produção.

Quadro 03 – Perdas no balanceamento (Depois)

Operador 1 |

Operador 2 |

Variação |

100% |

229 |

229 |

100,0% |

0,0% |

Operador 1 |

Operador 3 |

Variação |

100% |

229 |

229 |

100,0% |

0,0% |

Operador 2 |

Operador 3 |

Variação |

100% |

229 |

229 |

100,0% |

0,0% |

Fonte: O autor (2016)

Não diferente do propósito, busca-se também junto com este trabalho alcançar o mais próximo possível os tempos dos operadores ao tempo de ciclo de ciclo (cycle time) e também ao takt time e, com o decorrer e estabilidade do processo reduzir o percentual aplicado de proteção ao cliente final, atualmente apresentado em 10%.

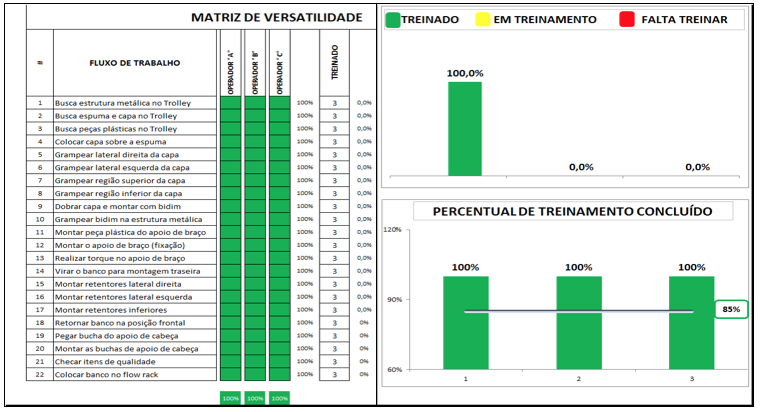

Visando o atendimento de 100% de treinamento em todos os elementos de trabalho. Ao considerar o balanceamento em postos separados, obtém-se uma sequência de baixa eficiência em relação ao treinamento individual.

Figura 04 – Matriz de Versatilidade (Antes)

Fonte: O autor (2016)

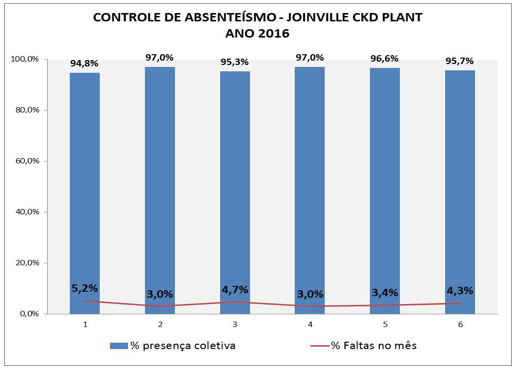

Tendo a distribuição dos elementos de trabalho de forma independente, se faz necessário o controle efetivo no índice diário de cada operador, visto que sua ausência impacta diretamente na performance da produção hora, pois a estrutura concebida atual não proporciona que todos os operadores possuam total conhecimento de todas as etapas do processo. Deve-se, com base em dados estatísticos, uma avaliação junto à área de Recursos Humanos uma pesquisa sobre:

Figura 05 – Gráfico de controle de absenteísmo

Fonte: O autor (2016)

Diante da situação atual apresentada, evidencia-se que o método disposto para distribuição das operações realizando todos os elementos de trabalho em apenas uma estação ou posto atende o objetivo e também para certificação de treinamento.

Faz-se necessário uma estrutura sólida para início das atividades nesta forma de balanceamento, tendo um multiplicador ou funcionário com maior experiência para realizar o acompanhamento no inicio das atividades, de forma a garantir que o funcionário que esteja ingressando na Empresa não assuma o compromisso de realizar todas as operações sem uma avaliação de cadência de treinamento. Nesta figura 06 evidencia-se o percentual de treinamento para cada operador.

Figura 06 - – Matriz de Versatilidade (Depois)

Fonte: O autor (2016)

Através de todas as análises apresentadas, este estudo de caso apresenta uma proposta fundamentada para atendimento ao objetivo proposto. O treinamento real dos operadores evidencia-se pela matriz de versatilidade, através de execução de todos os elementos do processo em cada posto de trabalho (figura 06).

A real eficiência no balanceamento da linha de menor complexidade é evidenciada no gráfico de balanceamento do operador (figura 03), onde são alocados os recursos completos para conclusão do projeto do processo. Deve-se garantir a elaboração dos equipamentos todos os fatores ergonômicos para adaptação ao processo. Com isto, é realizado o sistema “Job rotation” de forma automática na linha de produção, não sendo permitidas operações repetitivas, devido o fluxo apresentar sequências diversas para conclusão do trabalho.

Em relação ao processo de aplicabilidade, conclui-se que se torna de fácil implantação para linhas de menores complexidades, no qual deverá ter retorno imediato quanto aos indicadores de eficiência operacional, matriz de versatilidade e treinamento no posto de trabalho.

FAGUNDES, Renato Alexandre (2007). Implementação de um processo cadenciado na fabricação de circuitos impressos rígidos. Faculdade de Engenharia Mecânica da Universidade Estadual de Campinas.

GERHARDT, Melissa Petry (2005). Sistema para aplicação de procedimentos de balanceamento em linhas de montagem multimodelos.

MOREIRA, Daniel Augusto (2011). Administração da Produção e Operações, 2ª editora São Paulo, Editora Cengage Learning.

NEUMANN, Clóvis (2013). Gestão de Sistemas de Produção e Operações – Produtividade, Lucratividade e Competitividade. Editora Elsevier Campus.

RAMOS, Bruno Schmidt (2010). O Aumento da Produtividade através da valorização dos colaboradores: Uma estratégia para a conquista de Mercado. Revista de Engenharia e Tecnologia.

RICK, Harris Chris; WILSON, Earl (2004). Fazendo fluir os materiais, um guia lean de movimentação de materiais para profissionais de operações, controle de produção e engenharia. Lean Institute Brasil. São Paulo.

ROTHER, Mike; HARRIS, Rick (2002). Criando fluxo continuo, um guia de ação para gerentes, engenheiros e associados da produção, Lean Institute Brasil. São Paulo.

RIBEIRO, José Miguel Soares (2011). Artigo: Lean na performance do fluxo nos processos BOSCH Termotecnologia, S.A.

VIEIRA, Luísa Helena Santos (2009). Artigo: Balanceamento de uma Linha de Montagem na Adira S.A. – Faculdade de Engenharia da Universidade do Porto Mestrado Integrado em Engenharia Industrial e Gestão.Portugal.

1. Programa de Mestrado Profissional em Engenharia de Produção, Centro Universitário Sociesc – Unisociesc, Joinville, Brasil. Email: sergioville250407@gmail.com