HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 37) Año 2016. Pág. 15

Eduardo Matias STAHLHOFER 1; Roger Poglia da LUZ 2; Sérgio Luiz Ribas PESSA 3; Dalila Giovana Pagnoncelli LAPERUTA 4; Jaqueline Galleazzi da LUZ 5

Recibido: 11/07/16 • Aprobado: 25/08/2016

RESUMO: O objetivo do trabalho foi implantar um plano de melhorias na empresa Estofados Wilkins, no município de Missal, estado do Pa-raná. Neste estudo de caso, utilizou-se observação participativa e entrevista semiestruturada para diagnóstico preliminar. Com-plementarmente, aplicou-se um questionário de múltipla escolha, do qual as informações obtidas serviram de subsídio para a in-serção de práticas enxutas na empresa. Tem-se como resultados, que o processo produtivo foi aprimorado e o tempo gasto com ati-vidades causadas pela má organização do ambiente foi reduzido. Conclui-se, assim, que a adoção de técnicas como Kaizen e 5S é extremamente efetiva no contexto industrial. |

ABSTRACT: The objective of this work was to install an improvement plan at the upholstery company Estofados Wilkins, located at Missal City, Paraná. In this case study it was used a participative ob-servation and semi-structured interview for preliminary diagno-sis. In addition, the establishment of the lean practices were sustained by data provided from a multiple-choice questionnaire. As a result, the production process was enhanced and the time spent on activities due to bad organization of the workshop were reduced. Therefore, the implementation of techniques such as Kaizen and 5S are extremely effective in the industrial context. |

As pequenas e médias empresas (PME) vêm se destacando no atual cenário do Brasil, reaquecendo a economia e recuperando a geração de empregos (SEBRAE, 2016). Esse comportamento pode ser entendido pelo fato de que esse tipo de organização é mais diversificado do que as grandes corporações, além de possuírem uma maior flexibilidade em meio às crises (MATT; RAUCH, 2013).

O pensamento Lean, Produção Enxuta ou Sistema Toyota de Produção é derivado da indústria japonesa, que ao final da Segunda Guerra Mundial foi reconstruída e, devido à falta de recursos no país, obrigou as empresas a buscarem uma forma de minimizar os desperdícios e custos, originando, assim, um sistema de gestão eficiente, ágil e flexível. (OHNO, 1997).

A produção enxuta, de acordo com o Lean Institute Brasil (apud PIRES, 2012, p. 3) é uma estratégia que visa a melhor utilização dos recursos, através de iniciativas que motivam o aperfeiçoamento dos processos. É atribuído ao pensamento Lean o revigoramento da empresa nacional que, através da sua difusão, profissionaliza o pequeno empresário e o qualifica para explorar novos mercados (BARDAL; MALTACA; MICHELASSE, 2010).

Levando em conta o potencial desse setor da indústria em superar as adversidades globais, o presente trabalho visa discutir as dificuldades das PME em utilizar técnicas Lean. Com base nesse debate, tem-se por objetivo a implantação de um plano de melhorias na empresa denominada Estofados Wilkins, localizada no município de Missal, oeste do estado do Paraná.

Os sistemas Lean se baseiam na produção sem desperdício, na redução de tempos desnecessários em etapas do processo, no aumento da produtividade e da qualidade (AZIAN et al., 2013). Esse pensamento muda a forma de analisar os processos, trazendo otimização às linhas de fabricação, aumento na qualidade e controle produtivo, além de benefícios para a empresa e para o consumidor.

Porém, de acordo Matt e Rauch (2013), na prática os métodos utilizados em grandes sistemas produtivos não se adequam a pequenas e médias empresas. O autor mostra em seus estudos que há uma grande parcela de empresas que tem interesse em adotar técnicas Lean, porém, frustram-se em não obter resultados objetivos. Esse efeito, muitas das vezes é consequência da falta de informação, onde conceitos copiados, que valem para outras empresas, sejam replicados de modo incorreto.

Outro elemento que atrapalha a prática enxuta nesse setor empresarial é a escassez de recursos para implantação dos sistemas. Pequenas e médias empresas dificilmente dispõem de um profissional de engenharia ou de consultores de gestão produtiva, sendo este um fator determinante na absorção eficaz das técnicas (ALVES ET AL, 2013). Matt e Rauch (2013) destacam ainda que há falta de conhecimento administrativo na grande maioria das empresas, uma vez que os microempreendimentos são iniciados sem planejamento e desenvolvem-se com o passar dos anos. Os autores salientam também que a maior parcela das gerências domina os aspectos técnicos do empreendimento, porém deixam a desejar quando se trata do conhecimento da gestão e suas estratégias.

Mais um obstáculo está na relação dos colaboradores da organização com as técnicas propostas pelos sistemas enxutos. Alves et al. (2013) apresenta resultados de uma tentativa de implementação de Kanban em uma indústria moveleira, onde relata a dificuldade dos funcionários do chão de fábrica em identificar a utilidade das ferramentas Lean, aplicadas na prática. Esse fator é consequência de uma série de más aplicações, tais como a falta de treinamento adequado, ausência de conhecimento de quem aplicou os conceitos e a carência de participação dos colaboradores (KUMAR; ANTONY, 2008).

Muitas organizações falham também no quesito comunicação, na demora em processar informações e repassar os resultados alcançados, o que causa a desmotivação geral (MAAROF; MAHMUD, 2016). Sem a relação de comprometimento das técnicas enxutas por parte da gerência, essa não exerce a autoridade necessária para instruir e cobrar os demais órgãos do processo, ocasionando em descaso e entendimento falho dos conceitos em relação à prática produtiva da empresa.

Mesmo subsidiadas por condições e conhecimento para a aplicação de estratégias Lean, a empresa não está livre do fracasso caso a evolução não seja comportamental. Vergna (2006) comenta que as ações da administração não produzirão resultados caso ela não consiga cultivar melhorias constantes e, além disso, certificá-las. O que lança a importância, segundo Bardal, Maltaca e Michelasse (2010), de uma mudança de comportamento, que abandona a cultura nacional de agir em cima da hora e investir em uma base sólida de mudanças.

As técnicas enxutas não podem ser apenas copiadas de um modelo e forçadas à indústria, elas precisam ser desenhadas seguindo os contornos e limites que a empresa possui. É preciso um olhar crítico, conhecer as ferramentas de controle e examinar o processo produtivo da empresa, a fim de planejar uma estratégia que realmente supra as suas demandas (ALVES ET AL, 2013).

A empresa Estofados Wilkins foi fundada em 1991, no município de Missal, oeste do estado do Paraná. O empreendimento, pioneiro na região oeste, em poucos anos se expandiu, passando do ramo de reforma de estofados para a fabricação em série de estofados novos. Com a ascensão do ramo, a firma ampliou suas instalações, adquiriu um armazém no centro do munícipio, onde reside até os dias atuais.

Com as dificuldades no setor, entre 2010 e 2012, houve uma redução significativa no número de colaboradores, além de uma diminuição expressiva nas vendas, o que fez com que a estrutura da organização fosse remodelada, uma vez que, até então, produzia apenas sofás de linha popular, passando assim a fabricar estofados de linha alta. O novo modelo da firma, conta com 14 colaboradores, dentre eles: 3 costureiras, 5 marceneiros, 1 entregador, 3 vendedores e 2 auxiliares gerais. Também foram encerradas as vendas para outros estados, concentrando a comercialização apenas na região oeste do Paraná e, ainda mais tarde, concentrando toda a produção da empresa para a sua própria loja.

Cagliano e Spina (2011) apontam em seus estudos que as ferramentas Lean apresentam características diferentes quando aplicadas em pequenas e médias empresas, haja vista que essas técnicas tem sua origem em modelos baseados em grandes companhias. Alguns métodos são apenas indicados para grandes empresas, por possuírem uma necessidade de recursos, em questão de tempo e capital, que pequenas empresas não oferecem (MATT; RAUCH, 2013). O autor destaca ainda em seu trabalho os métodos mais recomendados para a aplicação em pequenas e médias empresas, entre eles estão:

1) A filosofia do Kaizen, uma palavra japonesa que significa melhorias, envolve o chão de fábrica e a gerência em prol de melhorias contínuas no processo, não se preocupando com o tamanho delas (IMAI, 1990). Duas abordagens se destacam no estudo de Brunet e New (2003) para implantação de Kaizen em pequenas e médias empresas:

a) A adoção do padrão “defeito zero”, onde os colaboradores agem de maneira autônoma, fiscalizando e aprimorando o processo;

b) Um sistema de participação para os colaboradores sugerirem melhorias que possam ser praticadas pela organização;

2) O programa 5S, criado após a Segunda Guerra Mundial, com o objetivo de criar um ambiente de qualidade para o trabalho nas indústrias japonesas (CAMPOS, 2014). A sigla deriva de cinco palavras japonesas, que são relacionadas com ganhos efetivos de produtividade:

a) Seiri (arrumar): consiste na identificação e classificação das ferramentas nos postos de trabalho;

b) Seiton (ordenar): define um local para guardar equipamentos que são utilizados com frequência;

c) Seiso (limpar): resolve acabar com qualquer tipo de sujeira nos postos de trabalho e realizar a manutenção da limpeza;

d) Seiketsu (padronizar): visa fazer com que as ações abordadas nos itens anteriores tornem-se padrão dentro do ambiente de trabalho;

e) Shitsuke (autodisciplina): trata do comprometimento e da responsabilidade com as regras estabelecidas pelo programa;

3) A padronização de produtos que, para Morgan e Liker (2008), é o mecanismo que faz com que o conhecimento seja captado e transformado em um modelo a ser seguido, reduzindo a variabilidade do processo sem o privar de inovações. O pensamento Lean aborda que a padronização é a base para a implementação em um sistema, uma vez que traz estabilidade ao processo (FORNO et al, 2014). A padronização de um produto, ainda segundo Morgan e Liker (2008), é a determinação de suas características, componentes, matéria-prima e arquitetura.

Em relação aos objetivos, esta pesquisa pode ser classificada como explicativa, pois de acordo com Gil (2002) tem a preocupação em esclarecer os fatos que contribuem para a ocorrência de fenômenos. Assim, classifica-se o ponto de vista como aplicado, que tem por objetivo gerar conhecimentos relacionados a soluções específicas que envolvam aplicações práticas.

De acordo com a abordagem, a investigação é do tipo qualitativa, caracterizada por Berto e Nakano (2014) como um método de estudo de conduta investigativa, que permite ao pesquisador analisar e interpretar os dados coletados.

Quanto ao seu procedimento, trata-se de um estudo de caso, que segundo Godoy (1995) é uma forma de análise aonde se investiga profundamente um sujeito ou uma situação em particular.

Em relação à coleta de dados, o estudo utiliza a observação participativa para o levantamento inicial e, na sequência, uma entrevista semiestruturada. Para avaliar a eficácia das práticas exploradas pela pesquisa foi elaborado um questionário de múltipla escolha, com escala Likert.

As questões foram elaboradas a partir dos itens abordados na revisão bibliográfica, sub item 2.1, e buscam averiguar a incidência, ou não, das principais dificuldades apontadas nos estudos apresentados como referencial teórico.

Dessa maneira, os dados analisados servem como subsídio para a incorporação de práticas enxutas no objeto de estudo, de maneira a avaliar as principais estratégias e obstáculos nos estágios de implantação.

Como estratégia, escolheu-se a gerência comercial para tomar frente à inserção das técnicas, com o objetivo de facilitar a interação com o chão de fábrica. Essa ideia foi organizada após análise do histórico da empresa em rejeitar técnicas impostas pelas demais gerências, que são de responsabilidade dos proprietários.

O enfoque dado nessa pesquisa é fundamentado no princípio de que o colaborador possui a importância essencial no processo, priorizando a comunicação com a administração em busca de melhorias contínuas. A partir dessa relação o Kaizen é proposto como ferramenta central no processo, uma vez que se enquadra no perfil das pequenas empresas, necessitando pequenos investimentos e tempo reduzido para a realização dessas atividades. A técnica proposta, segundo Brunet e New (2003) é o processo que coloca a mão de obra como elemento chave para o refinamento dos processos Lean.

A primeira ferramenta na implementação do sistema enxuto na empresa foi um sistema de sugestões semanal, derivado do Kaizen, no qual os colaboradores foram propostos a inspirar as melhorias no processo da empresa. Através dos itens coletados semanalmente houve uma sessão de brainstorming para debater os itens apresentados a fim de examinar possíveis causas, efeitos e soluções. Depois de discutidos, os itens foram encaminhados aos sócios da empresa, que avaliaram a viabilidade de acatar essas novas ideias.

O Quadro 1 lista os principais itens apresentados e discutidos nas sessões de debate realizados durante o estudo, após avaliação dos proprietários da empresa.

Quadro 1: Dificuldades e propostas obtidas nos debates.

Número |

Item Listado |

Soluções propostas |

I |

Estofados que esperam pelo processo de reforma estão alocados em meio aos setores, atrapalhando o deslocamento do fluxo de produção. |

Destinar os estofados usados a um espaço físico adequado que não atrapalhe o fluxo de produção. |

II |

Desorganização e falta de ferramentas. |

Organização; levantamento das ferramentas necessárias em cada setor e quais estão faltando. |

II |

Falta de informação nos pedidos repassados a produção. |

Repassar todos os dados e características pertinentes à produção, por escrito. |

IV |

Falta de padrões de características para os produtos personalizados. |

Elaborar junto à gerência um padrão, para que os produtos personalizados sigam uma referência. |

V |

Falta de companheirismo e cooperação entre os colaboradores frente às dificuldades do dia a dia. |

Realização de reuniões semanais estimulando a colaboração entre os trabalhadores do chão de fábrica. |

Com a análise dos itens I, II e V do quadro 1, a gerência e os sócios da empresa chegaram à conclusão, mediante comparação com as informações levantadas nesse trabalho, que seria conveniente a aplicação de um programa 5S para organizar a empresa. Dessa maneira, a filosofia 5S foi incorporada na empresa orientada pelas seguintes etapas:

As figuras a seguir ilustram a aplicação do programa 5S na organização, em comparativo à situação anterior à realização do estudo.

Figura 2 – Imagem do setor de espumas antes e depois do 5S.

Figura 3 – Setor de acabamentos antes do 5S.

Figura 4 – Setor de acabamentos após 5S.

O avanço foi notável nos postos de trabalho, como pode ser evidenciado nas figuras 2, 3 e 4. Ainda, de acordo com evidências da administração, o processo produtivo ficou aprimorado e o tempo gasto com atividades causadas pela má organização do ambiente foi reduzido. As mudanças ainda trouxeram efeitos positivos sobre os trabalhadores, por estarem em um ambiente mais limpo e ordeiro.

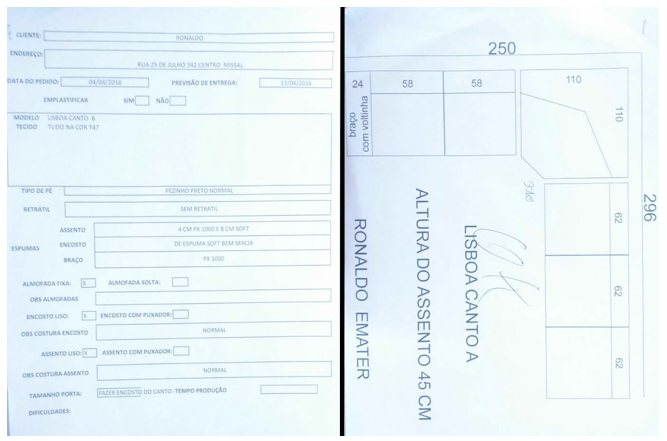

Ao considerar o item III da tabela 1, pôde-se observar que a adoção do padrão “zero defeitos”, abordada pela ferramenta Kaizen, trata-se de uma ferramenta extremamente efetiva no contexto industrial. Assim, de acordo com as informações abordadas nesta pesquisa, foi desenvolvido, junto à gerência, um modelo para a eliminação dos erros de comunicação.

Nesse modelo estratégico, o produto é acompanhado através de checklists que contém suas características. Uma lista é delegada para cada posto de serviço e deverá acompanhar o produto nos estágios de produção subsequentes, seguindo o produto do início ao fim do processo produtivo. Fica a cargo dos responsáveis do setor a adoção de medidas para resolver as adversidades encontradas ou, ainda, a necessidade de buscar informações detalhadas com seus companheiros de trabalho ou supervisores.

Figura 5 – Checklist formulada pela empresa.

Segundo o depoimento da direção, as checklists favoreceram a comunicação entre o escritório e o chão de fábrica, eliminando vários conflitos de informação que vinham causando erros nos produtos. Ainda, a organização expôs que as listas ajudaram a diminuir o tempo desperdiçado, uma vez que os colaboradores se dirigiam com frequência até a administração para sanar as dúvidas.

Além disso, ao abordar o item IV da tabela 1, a gerência sugeriu uma estratégia de padronização para os acabamentos dos estofados, que leva em consideração as características, matérias-primas e o método de fabricação utilizado. Os elementos pertinentes à padronização de cada item deverão ser levantados mediante a análise dos proprietários e funcionários para, através disto, criar nomenclaturas que facilitem o entendimento desses requisitos que, por sua vez, serão transmitidos aos colaboradores através das checklists.

A gerência expressou em seus relatos a satisfação com a aplicação das técnicas enxutas dentro da empresa, assim, visa dar sequência às técnicas implementadas. Comentou, também, acerca do interesse em explorar outras técnicas que sejam aplicáveis às PME, que se enquadrem nos quesitos de investimento e tempo disponível da organização.

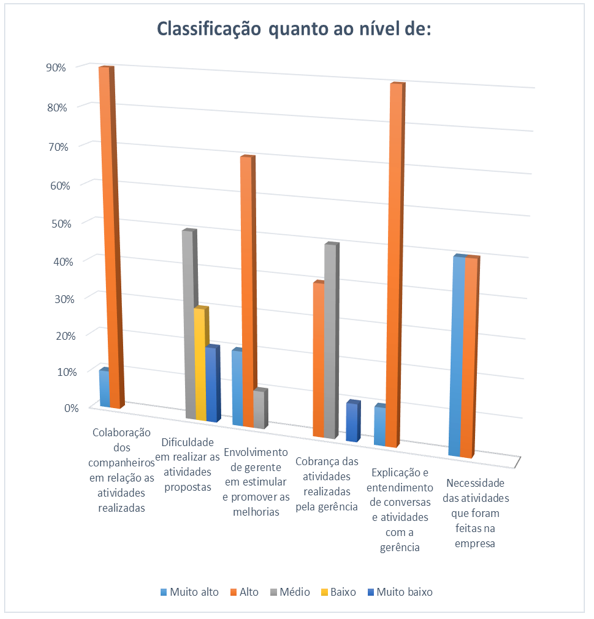

Para medir o efeito das atividades realizadas em relação às dificuldades apontadas na pesquisa, quando da sua revisão bibliográfica, foi aplicado um questionário de múltipla escolha, que classificou o nível de envolvimento de acordo com fatores considerados influentes no desenvolvimento das técnicas.

Gráfico 1 - Avaliação da eficácia das práticas implantadas.

Ao analisar o nível de colaboração na empresa, notou-se que o envolvimento dos colaboradores, adicionado à participação da gerência, foram elementos valorosos para o sucesso da implementação das estratégias, enfatizando a importância de uma via de comunicação extremamente fluída entre direção e chão de fábrica. Ainda, quanto ao diálogo, ao entendimento das atividades e às reuniões desempenhadas com a gerência, 90% dos entrevistados manifestaram-se altamente satisfeitos, evidenciando a necessidade de atenção e dedicação na transmissão das técnicas enxutas para a produção.

Em relação às dificuldades na realização das atividades, 50% dos trabalhadores julgaram-nas a um nível médio, 30% baixo e 20% muito baixo, apontando que houveram dificuldades consideradas moderadas, porém essas não influenciaram no entendimento das tarefas e, consequentemente, no desempenho das mesmas. Outro fator importante, em relação à dificuldade das estratégias apresentadas, é que a conscientização e a motivação do colaborador atuaram como agentes responsáveis na superação das dificuldades encontradas.

Sobre a cobrança dispensada pela gerência 40% dos entrevistados consideraram os níveis altos, resultado satisfatório para a empresa, porém outros 50% consideraram a cobrança com níveis médios e outros 10% muito baixos. Assim, tem-se em vista que esse item não foi desempenhado tão bem quanto os outros indicadores, exibindo à falta de comprometimento do gerente em fiscalizar as atividades. Ainda, o salto expressivo entre os graus alto/médio e o grau muito baixo pode indicar o favoritismo de alguns setores, que pode ser explicado devido ao maior entrosamento do gestor com alguns trabalhadores de setores específicos.

Quanto à necessidade das estratégias implementadas na organização, 50% dos colaboradores as julgaram como muito alta, ou seja, as atividades foram importantes impactando no dia-a-dia da produção, tendo efeitos positivos sobre os números da empresa. Os outros 50% perceberam como alta. Esse comportamento demonstra que as melhorias abordadas pelas técnicas eram indispensáveis para a empresa, sintomas comuns nas PME, que sofrem com a falta de gestão e organização, refletindo em seus resultados produtivos.

Em suma, as estratégias enxutas realizadas obtiveram sucesso e aceitação pela organização, exibindo resultados significativos, se considerado o curto espaço de tempo e o mínimo investimento. Contudo, deve ser destacado o papel central da colaboração e da comunicação entre os membros da equipe, que mostrou estar diretamente ligado com a superação das adversidades. No início das atividades perceberam-se várias críticas e ataques à gestão no início da comunicação, porém, com difusão das técnicas e a conscientização de que as melhorias são um resultado de trabalho em grupo, houve uma mudança no comportamento, o que causou uma surpresa positiva e refletiu em ótimos resultados. O entendimento e a conscientização podem ser considerados como fatores chave para a implementação das estratégias Lean dentro da organização, haja vista que ao expressar que o desenvolvimento de melhorias envolveriam os funcionários diretamente, eles começaram a olhar para o processo como vantajoso para todas as partes envolvidas.

Em relação à comunicação das atividades e no envolvimento com o espírito de melhorar a empresa, o gestor escolhido como líder desempenhou suas atribuições de forma exemplar, sempre preocupado em repassar as atividades e debater as dúvidas com os colegas. Por outro lado, quanto a fiscalização e cobrança das atividades, este mostrou-se incapacitado, em virtude de não exercer autoridade suficiente no chão de fábrica, não cobrando devidamente os funcionários, o que pode impactar futuramente na continuidade das técnicas implantadas.

Quanto aos efeitos de produtividade na empresa, relatou-se uma diminuição considerável nos tempos perdidos por tarefas desnecessárias, promovendo, no primeiro mês após a implantação, um acréscimo de 10% sobre a produção de estofados. No mês subsequente novamente houveram progressos, atribuindo um aumento de 5% sobre os resultados anteriores. A eliminação de fatores como a busca por ferramentas e a necessidade de locomoção constante até a gerência podem ser considerados como elementos fomentadores dos resultados. Destacou-se, ainda, um interesse da direção em reorganizar o layout dos setores, uma vez que a disposição atual favorecia movimentações desnecessárias na linha de produção.

Vale ainda ressaltar o interesse das PME nesse modelo de pesquisa, uma vez que não foram necessários investimentos de grande valor agregado, e foram englobadas apenas tarefas simples, mas que trazem grandes impactos dentro de uma organização com pouca ou nenhuma atividade formal de gestão.

Com o propósito de beneficiar a organização, sugere-se que sejam avaliados alguns aspectos que não foram relacionados nesse trabalho, abrindo possibilidades a novos estudos, como, por exemplo, colaboradores de chão de fábrica como líderes na implantação de novas práticas, controle de dados de fabricação e produtividade e também a análise no layout de processos.

ALVES, L.L. et al. Implementação de ferramentas de controle da produção em pequenas empresas: estudo de caso em uma fábrica moveleira. In: ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO, 33, 2013, Salvador. A Gestão dos Processos de Produção e as Parcerias Globais para o Desenvolvimento Sustentável dos Sistemas Produtivos. Disponível em: <http://www.abepro.org.br/biblioteca/enegep2013_TN_WIC_177_013_23128.pdf>. Acesso em: 01 jun. 2016.

AZIAN, N.A.R. et al. Lean Manufacturing Case Study with Kanban System Implementation. Procedia Economics and Finance, v. 7, p. 174–180, 2013, Selangor. Disponível em: <http://www.sciencedirect.com/science/article/pii/S2212567113002323>. Acesso em: 01 jun 2016.

BARDAL, M., MALTACA, L.I., MICHELASSE, D.B. A Implantação da produção enxuta nas pequenas empresas. Administração & Ciências Contábeis, Curitiba, n. 3, jan. 2010. Disponível em: <http://www.opet.com.br/faculdade/revista-cc-adm/pdf/n3/A-IMPLANTACAO-DA-PRODUCAO-ENXUTA-NAS-PEQUENAS-EMPRESAS.pdf>. Acesso em: 01 jun. 2016.

BERTO, Rosa M.V.S, NAKANO, Davi. Revisiting scholarly output in the records of the Brazilian Meeting of Industrial Engineering. Production, São Paulo, v. 24, n. 1, p. 225-232, mar. 2014. Disponível em: < http://www.scielo.br/pdf/prod/v24n1/aop_t6_0010_0613.pdf >. Acesso em: 01 jun. 2016.

BRUNET, A.P., NEW, S. Kaizen in Japan: an empirical study. International Journal of Operations & Production Management. v. 23, p.1426 – 1446, 2003. Disponível em: < http://www.emeraldinsight.com/doi/abs/10.1108/01443570310506704>. Acesso em: 01 jun. 2016.

CAGLIANO, R., SPINA, G. How improvement programmes of manufacturing are selected, the role of strategic priorities and past experience. International Journal of Operations & Production Management. Vol 20 No. 7, pp. 772- 791, 2000. Disponível em: < http://www.emeraldinsight.com/doi/abs/10.1108/01443570010330748>. Acesso em: 01 jun. 2016.

CAMPOS, V.F. TQC: Controle da Qualidade Total no estilo japonês. 8ª ed, Nova Lima: Editora Falconi, 2014.

FORNO, A.J. dal et al. A padronização do processo como primeiro passo para a implementação do desenvolvimento lean de produtos – evidências da indústria têxtil. In: Usabilidade de Sistemas Interativos e Organizacionais, 2014, Santa Cruz do Sul. Disponível em: <http://online.unisc.br/seer/index.php/tecnologica/article/view/5397>. Acesso em: 01 jun. 2016.

GIL, A.C. Como elaborar projetos de pesquisa. 4 ed. São Paulo: Atlas, 2002, 175p.

GODOY, A. S. Pesquisa qualitativa: tipos fundamentais. Revista de Administração de Empresas – ERA, São Paulo, v. 35, n.3, 1995.

IMAI, M. Kaizen: A Estratégia para o Sucesso Competitivo. 3ª ed, São Paulo: Instituto de Movimentação e Armazenagem de Materiais, 1990.

KUMAR, M., ANTONY, J. Industrial Management & Data Systems Comparing the quality management practices in UK SMEs. Journal of Manufacturing Technology Management, v. 108, n. 4, p. 1153–1166, 2008, United Kingdom. Disponível em: <http://www.emeraldinsight.com/doi/abs/10.1108/02635570810914865>. Acesso em: 01 jun. 2016.

MAAROF, M.G., MAHMUD, F. A Review of Contributing Factors and Challenges in Implementing Kaizen in Small and Medium Enterprises. Procedia Economics and Finance, v. 35, n. 35, p. 522–531, 2016, Lebuhraya Tun Razak. Disponível em: <http://www.sciencedirect.com/science/article/pii/S2212567116000654>. Acesso em: 01 jun. 2016.

MATT, D.T., RAUCH, E. Implementation of Lean Production in Small Sized Enterprises. Procedia CIRP, v. 12, p. 420–425, 2013. Disponível em: <http://www.sciencedirect.com/science/article/pii/S2212827113007130 >. Acesso em 01 jun 2016.

MORGAN, J., LIKER, J.K. Sistema Toyota de desenvolvimento de produto: integrando pessoas, processo e tecnologia. Porto Alegre: Bookman, 2008.

OHNO, T. O Sistema Toyota de Produção – além da produção em larga escala. Porto Alegre: Artes Médicas, 1997.

PIRES, R.M. et al. A implantação do lean manufacturing em pequenas empresas. In: SEMANA INTERNACIONAL DAS ENGENHARIAS DA FAGOR, 2ed., 2012, Horizontina. Disponível em: <http://www.fahor.com.br/publicacoes/sief/2012_13.%20A%20IMPLANTA%C3%87%C3%83O%20DO%20LEAN%20MANUFACTURING%20EM%20PEQUENAS%20EMPRESAS.pdf>. Acesso em: 01 jun. 2016.

SEBRAE. Agência Sebrae de Notícias On-line, 08 mar. 2016. Disponível em: < http://www.agenciasebrae.com.br/sites/asn/uf/NA/Pequenos%ADneg%C3%B3cios%ADt%C3%AAm%ADsaldo%ADpositivo%ADde%ADgera%C3%A7%C3%A3o%ADde%ADempregos1/3 >. Acesso em: 01 jun. 2016.

VERGNA, R.A. Avaliação do nível de utilização de ferramentas lean em pequenas empresas de Santa Bárbara D'Oste e Americana. 2006. 108 f. Dissertação (Mestrado em Engenharia de Produção) - Curso Engenharia, Arquitetura e Urbanismo - Universidade Metodista de Piracicaba, 2006. Disponível em: < https://www.unimep.br/phpg/bibdig/pdfs/2006/UELTBFNNIQKH.pdf>. Acesso em: 01 jun. 2016.

1. Graduando do Curso de Engenharia Mecânica, Universidade Tecnológica Federal do Paraná (UTFPR) Pato Branco – PR - Brasil. edu_matias@hotmail.com

2. Mestrando do Programa de Pós-Graduação Stricto Sensu em Engenharia de Produção e Sistemas, Universidade Tecnológica Federal do Paraná (UTFPR) Pato Branco – PR - Brasil. roger@utfpr.edu.br

3. Doutor em Engenharia de Produção. Professor do Programa de Pós-Graduação Stricto Sensu em Engenharia de Produção e Sistemas, Universidade Tecnológica Federal do Paraná (UTFPR) Pato Branco – PR - Brasil. slpessa@utfpr.edu.br

4. Mestranda do Programa de Pós-Graduação Stricto Sensu em Engenharia de Produção e Sistemas, Universidade Tecnológica Federal do Paraná (UTFPR) Pato Branco – PR - Brasil. dalila@utfpr.edu.br

5. Mestranda do Programa de Pós-Graduação Stricto Sensu em Engenharia de Produção e Sistemas, Universidade Tecnológica Federal do Paraná (UTFPR) Pato Branco – PR - Brasil. jgalleazzi@utfpr.edu.br