HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 37) Año 2016. Pág. 11

Fernanda Rigueira TOROBAY 1; Lucas da Silva COSTA 2; Pedro SENNA 3; Aluisio MONTEIRO 4

Recibido: 08/07/16 • Aprobado: 28/07/2016

RESUMO: Em processos produtivos discretos é comum a ocorrência de falhas e desvios de especificações e planejamentos. O ambiente fabril e a constante pressão por melhores resultados podem gerar um processo não estável e o risco de não conformidades de produto. Assim, o presente trabalho é baseado em dois anos de estudo em uma linha de produção de uma indústria multinacional de cosméticos localizada no Brasil. Com o objetivo de avaliar as variáveis responsáveis pela instabilidade no processo, a metodologia utilizada foi o Seis Sigma através da metodologia DMAIC. Entre os resultados obtidos, destaca-se o 〖CP〗_k inicial igual a 0,47(calculado na fase “Medir”) sendo elevado para 1,03 (calculado na fase “Controlar”) ao final da implementação das melhorias geradas durante a implantação da metodologia. |

ABSTRACT: Most of the discrets productive processes have to sustain the occurrences of failures and deviations of specifications and schedules. Manufacturing environment is under constant pressure concerning results and goals achievements, and such pressure may generate non-conformities and products higher risks. In this sense, this paper is based in a two-year study carried on in a multinational cosmetic Brazilian industry. Aiming to assess the main variables responsible for process instability, we used Six Sigma’s tools through DMAIC framework. Among most relevant results, we highlight the initial 〖CP〗_k = 0,47 (calculated in “Measure” phase) being elevated to 1.03 (calculated in “Control” phase) at the end of improvements implementation generated during the implementation of the methodology. |

Atualmente, os interesses das empresas são obter maior receita e custos cada vez menores, buscando, entre outros fatores, elevar a produtividade e rendimento dos empregados. Muitas vezes, processos de controle de qualidade não recebem a devida importância, tornando-se uma etapa do processo com menor relevância dentro da cadeia produtiva. Entretanto, tornar controladas as variáveis de um processo produtivo significa influenciar diretamente na redução de desperdícios e utilização da plena capacidade produtiva. Por tal motivo, o presente artigo tem como objetivo apresentar as soluções propostas com auxílio do framework DMAIC (Define, Measure, Analyze, Improve, Control) que constitui um conjunto de etapas a serem seguidas em projetos seis sigma.

O DMAIC permite criar um ambiente em que todos os indivíduos envolvidos desejam a melhoria continua, principalmente no que diz respeito à qualidade e produtividade. Este ambiente torna-se mais produtivo com o envolvimento dos cargos mais altos da companhia, como por exemplo a gerência, quando empenhada no estabelecimento de um processo continuo de melhoria da qualidade. Após este ambiente assentado, o uso rotineiro das ferramentas torna-se natural, e a companhia foca seus esforços para conseguir alcançar seus objetivos de melhoria da qualidade.

No estudo de caso que será abordado na pesquisa, vislumbra-se, como objetivo principal apresentar os resultados obtidos procurando encontrar tamanho ideal do lote de unidades produzidas, a fim de diminuir o desperdício ao menor nível possível no processo estudado.

Esta seção tem como objetivo revisar e investigar os principais e mais novos trabalhos acadêmicos utilizando a metodologia Seis Sigma.

As ideias que compõem a filosofia Lean vêm sendo consolidadas ao longo dos anos e têm se transformado em diretrizes seguidas por diversas empresas que objetivam o aprimoramento e a excelência na busca pela competitividade. Na última década há um crescente interesse no que diz respeito ao estudo e implementação do conceito “Manufatura Enxuta” e os conceitos mais abrangentes de “Empresas Enxutas”.O momento que pode ser considerado chave para a popularização em grande escala dos sistemas de produção enxutos é a consolidação do sistema Toyota de Produção, que continha forte ênfase em eliminação de desperdícios (AGARWAL et al., 2006).

Entre os principais estudos sobre aplicações da filosofia “Lean” podem ser citados estudos em gestão de estoques (Chen et al. 2013), onde os autores aplicam Lean Production e RFID para melhorar efetividade em uma Cadeia de Suprimentos. Tritos et al. (2013) mostram uma abordagem holística para priorizar iniciativas Lean aplicadasa organizações de saúde.Tal conceito tem recebido o nome de Lean Healthcare. Os autores aplicamo método Fuzzy AHP foi utilizado para priorizar as categorias: Melhoria contínua de Processos, gerenciamento JIT de fluxo, Integração empresarial e eliminação de desperdícios. Para mais trabalhos envolvendo aplicação de técnicas enxutas cita-se Sadegh et al. (2015), Gligor et al. (2015), Yusuf et al. (2014), Safaei (2014), Manzouri et al. (2014), entre outros.

A metodologia Seis Sigma vem sendo aplicada aos mais diversos segmentos, como por exemplo, saúde (Mazzocatoet al., 2010; Graban, 2012; YU et al., 2015; Jussi et al., 2016), Construção civil (GONÇALVES et al., 2014), processos de manufatura (Domingues e Pacheco, 2014), meio-ambiente (Santos et al., 2015) além de trabalhos conceituais e revisão da literatura (Soriano et al., 2015; Cardillo e Terra, 2015; Pacheco et al., 2013). O Lean Seis Sigma (LSS) busca combinar práticas do “Lean” com práticas do Seis Sigma. Andersson et al.(2014) definem o LSS como uma estratégia vital que permite que as empresas atinjam e excedam as expectativas dos clientes em um ambiente competitivo em constantes mudanças. O LSS utiliza ferramentas de melhoria contínua, técnicas de combate à instabilidade e mal funcionamento de produtos (Besseris, 2014) de forma a aproveitar o melhor das duas filosofias, aumentando a velocidade e acuracidade das análises (ASSARLIND et al., 2013).Schroeder et al. (2008) afirmam que a aplicação do conjunto de ferramentas do Seis Sigma resulta em maior melhoria de performance organizacional do que utilizando outras abordagens. A Tabela 1 a seguir mostra a revisão e atualização dos conceitos de LSS:

Tabela 1 - Definições de LSS

Definitições |

Autores |

Lean Six Sigma é uma estratégia integrada que permite que as empresas atendam e superem as expectativas dos clientes em um ambiente global competitivo e em constante mudança. |

(Andersson et al., 2014) |

Lean Six Sigma utiliza ferramentas de forma a obter o melhor das duas metodologias, aumentando a velocidade e a precisão. |

(Assarlind et al., 2013) |

Lean Six Sigma (LSS) é uma moderna iniciativa de excelência empresarial, que oferece uma grande variedade de ferramentas de melhoria contínua e técnicas para combater as instabilidades de processo e mau funcionamento de produtos. |

(Besseris, 2014) |

Lean Six Sigma é uma metodologia híbrida que as organizações adotam para obter altas taxas de produção e de alta qualidade, ou redução de desperdícios em seus processos. |

(Corbett, 2011) |

Lean Six Sigma fornece os conceitos, métodos e ferramentas para a mudança de processos, portanto, atua como uma ferramenta de desenvolvimento de liderança eficaz na medida em que prepara os líderes para o seu papel. |

(Gibbons and Burgess, 2010) |

Lean Six Sigma se concentra na excelência operacional para obter melhorias na satisfação do cliente, poupando custos de qualidade, aumentando avelocidade do processo e, por sua vez obtendo vantagem competitiva. |

(Habidin and Mohd Yusof, 2013) |

Lean Six Sigma é uma filosofia que compreende uma série de fatores organizacionais que são críticos para a implementação bem-sucedida. |

(Hilton and Sohal, 2012) |

Uma abordagem sistemática para a melhoria para melhorar o desempenho medido pela qualidade, custo, entrega e satisfação do cliente. |

(Nicoletti and Vergata, 2013) |

LSS é uma recente prática gerencial que ajuda na criação de valor através da eliminação de desperdícios inerentes ao processo, removendo as causas de defeitos nos produtos. |

(Kumar and Antony, 2008) |

Lean Six Sigma é uma metodologia bem estruturada que visa eliminar o desperdício ou atividades que não agregam valor e centra-se na redução da variação de processos críticos para alcançar benefícios visandoa satisfação do cliente. |

(Ray and John, 2011) |

Lean Six Sigma é estimado pela obtenção de resultados rápidos e estratégias de melhoria que se traduzem em retornos económicos a nível corporativo.. |

(Roth and Franchetti, 2010) |

Lean Six Sigma pode ser descrito como uma metodologia que incide sobre a eliminação de resíduos e de variação, seguindo a estrutura DMAIC, para alcançar a satisfação do cliente e melhores resultados financeiros para o negócio com relação à qualidade, entrega e custo. |

(Salah et al., 2010) |

Lean Six Sigma é uma estratégia de negócios e metodologia que aumenta o desempenho do processo, resultando em maior satisfação do cliente e melhores resultados financeiros. |

(Snee, 2010) |

Lean Six Sigma é uma técnica de melhoria da qualidade que permite alcançar os benefícios da redução de resíduos e de fabricação ágil oferecido pela magra com o desenvolvimento robusto, livre de erros e falhas de produção tolerante oferecido pela Six Sigma. |

(Thomas and Barton, 2011) |

Fonte: Atualização de tabela encontrada em Yadav e Desai (2016)

O LSS utiliza como base o DMAC para a implantação de projetos em sistemas produtivos e de serviços. A metodologia DMAIC é embasada em cinco fases distintas e sucessivas. É uma ferramenta muito utilizada em desenvolvimento de projetos de melhoria. Ainda que o foco principal seja projetos relacionados à qualidade, o DMAIC não é efetivo somente na redução de defeitos, sendo aplicada também em projetos de aumento de produtividade, redução de custo, melhoria em processos administrativos, entre outras oportunidades (ESCOBAR, 2010).

Explicando o acrônimo, na fase de definir representada pela letra D (Define), é onde o escopo do projeto é definido com o máximo de precisão possível. A segunda fase representada pela letra M (Measure) refere-se à medição, onde o foco do problema é identificado, é avaliado o sistema de medição atual (se existir) e outras ferramentas de medição são aplicadas. A terceira fase representada pela letra A (Analyze) refere-se à análise, onde as causas do problema já identificadas são e estudadas a fundo para a proposta de soluções ser construída A quarta fase representada pela letra I (Improve) é a fase da implementação de melhorias, onde as soluções em potencial são implementadas. A última fase representada pela letra C (Control) é a fase de controle, onde garante-se que as melhorias implantadas da fase de implementação sejam incorporadas ao processo e os resultados sejam sustentáveis. Nesta fase é onde o projeto, assim como todos os controles e melhorias construídas são entregues ao dono do processo.

É recomendado que um projeto Seis Sigma não dure mais de um ano, pois a ideia do Seis Sigma é que os projetos sejam pequenos, com escopo pequeno, para que sejam obtidos ganhos financeiros imediatos (quickwins). O projeto do presente estudo foi realizado em sete meses e seus resultados controlados por mais três, garantindo a sustentabilidade dos mesmos.

O estudo apresenta sua metodologia composta por duas vertentes distintas, que se inter-relacionam em busca dos objetivos propostos, são elas: a teórica e a empírica. O trabalho se inicia com a conceituação teórica onde é discutido todo o arcabouço conceitual construído a partir da leitura de livros, artigos científicos entre outros documentos.

A vertente empírica inicia-se com o estudo de caso, e após a análise de dados, evolui para as considerações e recomendações, onde pode-se constatar novamente correlação com o modelo teórico. Nas conclusões da pesquisa, busca-se a validação do modelo teórico inicialmente aplicado no estudo de caso.

Quanto à sua natureza, a presente pesquisa classifica-se como aplicada, tendo como objetivo a aplicação prática dos conhecimentos produzidos e dirigidos à solução de problemas reais específicos, envolvendo fatos e baseando-se em interesses locais.

Do ponto de vista da forma de abordagem do problema, deve ser classificada como quanti qualitativa, pois são usadas ferramentas que incluem ambas as abordagens.

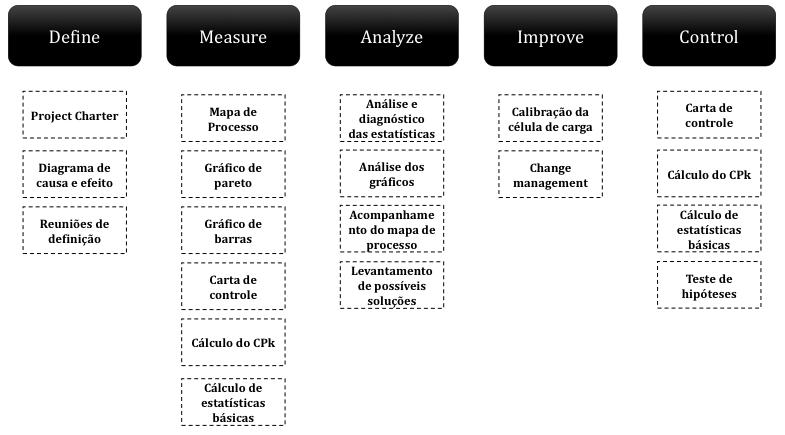

Em termos de procedimentos e análise de dados, o Framework utilizado será o DMAIC conforme mostra a Figura 1.

Figura 1 - Framework DMAIC e ferramentas utilizadas

Fonte: Os autores

O presente estudo de caso foi realizado em uma indústria cosmética. Foi dedicada uma equipe com o objetivo da redução de perdas e melhoria do processo produtivo em uma linha de produção. Foi constatado que a produção da familia de produtos X não atingia a quantidade necessária para fechar o lote de unidades cadastrado pelo sistema integrado de gestão da empresa. Cabe ressaltar que visando preservar o sigilo da empresa, todos os dados foram multiplicados por uma constante arbitrária.

Conforme visto anteriormente, na fase definir é o momento em que se justifica a importância do projeto e seus impactos. A fábrica de cosméticos possui dois principais indicadores da área produtiva, diretamente relacionados ao plano mensal produtivo. Este consiste na previsão de vendas feita pelo time de planejamento de supply chain. A fábrica deve se comprometer a entregar essa previsão, respeitando a quantidade solicitada de cada ítem que será produzido. O primeiro indicador mede a quantidade de unidades de produto que a fábrica entrega, em termos de volume. Ou seja, este indicador mede se a previsão de vendas foi atendida em sua totalidade, não observando individualmente cada gama de produtos solicitada. Já o segundo indicador mede se a quantidade prevista foi de fato entregue. Caso um produto que conste no plano produtivo seja fabricado além da quantidade especificada, ele impacta positivamente no primeiro indicador e negativamente no segundo indicador, uma vez que o mercado exige uma determinada quantidade. Por outro lado se um produto que conste no plano produtivo for entregue em uma quantidade menor do que o pedido, ele impacta negativamente ambos indicadores, uma vez que não foi entregue o volume pedido. Logo, lotes cadastrados erroneamente impactam nos doi

s principais indicadores da produção.

Na fase de definição foi feito um levantamento de todas as gamas de produtos da fábrica que impactam os indicadores de realização e respeito. E através de um Project Charter (Termo de Abertura de Projeto) o problema a ser atacado foi definido para a empresa, como apresentado na Tabela 2:

Figura 2 – Project Charter

Fonte: Os autores

Nesta fase é construído um diagnóstico detalhado do processo com base em métricas e indicadores calculados a partir de dados coletados diretamente no local da situação problema, seguindo o conceito GEMBA. (referenciar)

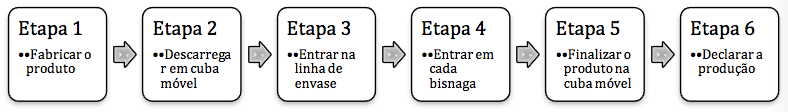

Na Figura 2 pode-se observar o fluxo de produção do produto X desde sua fabricação até a declaração e fechamento da ordem de produção, nessa fase era de 11.850 unidades.

Figura 3 - Mapa do processo

Fonte: Os autores

O detalhamento das etapas do processo consiste em:

Etapa 1: o processo se inicia com a transformação das matérias-primas no produto que será envasado posteriormente.

Etapa 2: nesta etapa o produto fabricado na etapa 1 é tranferido do reator em que foi fabricado para uma cuba móvel pressurizada que irá para a linha de envase, uma vez que o reator de fabricação é fixo e irá fabricar outros produtos durante o tempo em que a cuba ficará na linha de envase. Nesa etapa também é contabilizado e lançado em sistema a quantidade de produto (em Kg) que será disponibilizado para o envase. Este dado foi de extrema relevância para o presente estudo.

Etapa 3: Nesta etapa do processo o produto acondicionado na cuba móvel vai fisicamente para a linha de envase para o início do envase das bisnagas.

Etapa 4: Nesta etapa o produto está passando pela linha de produção e entrando nas bisnagas, de maneira a se transformar no produto final, que será vendido ao consumidor.

Etapa 5: Nesa etapa o produto acaba fisicamente na cuba móvel.

Etapa 6: Nesta etapa o fim da produção é declarado pelo operador responsável pela linha de envase, entra no sistema a quantidade produzida daquela ordem de produção. Com esses dados o presente estudo foi viabilizado.

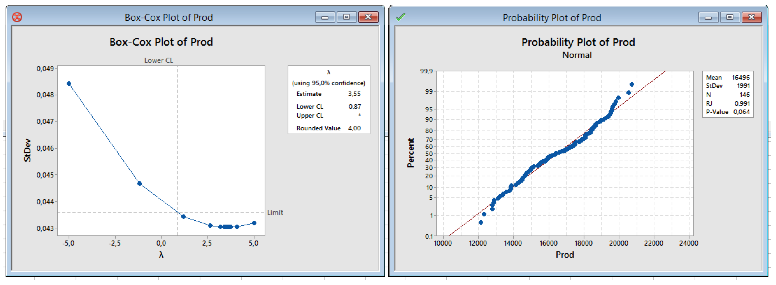

Em seguida, foi realizada a coleta de dados. O primeiro passo é a verificação da normalidade dos dados conforme mostra a saída do software Minitab V.17 contido na Figura 3:

Figura 4 - Teste Ryan - Joiner para normalidade

Fonte: Saída do Minitab V.17

Assim, pela análise da figura, pode-se visualizar um p-valor = 0,041; indicando a não normalidade dos dados. O próximo passo foi a aplicação da transformação de Box-Cox para a normalização dos dados como pode ser visto na Figura 4.

Figura 5 - Transformação de Box - Cox e novo teste de normalidade

Fonte: Saída do Minitab V.17

Como pode ser visto, o novo p-valor = 0,064 indica que os dados possuem uma distribuição normal. O teste de Kolmogorov–Smirnov também foi realizado e indicou um p-valor = 0,092; também superando o nível de significância de 5% e, logo, comprovando a normalidade dos dados.

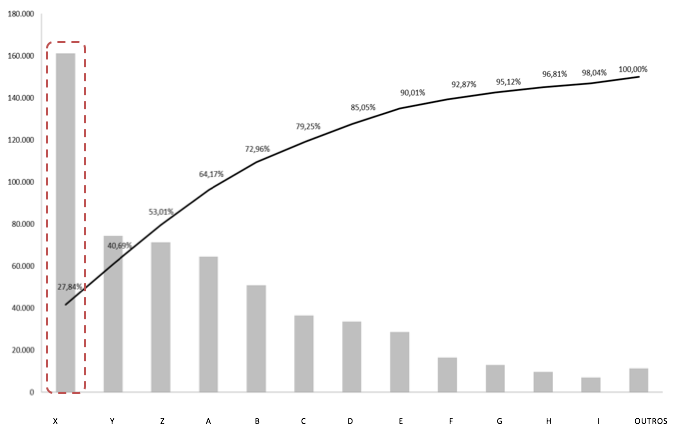

O princípio de Pareto enfatiza que existe uma relação de causa e efeito em que 80% dos resultados advém de 20% dos problemas, ou algo próximo a estes números. Os dados coletados em que a diferença entre a ordem planejada e ordem produzida de todas as linhas de produção em um período de sete meses,mostraram que a linha de produção de X obtinha 27,84% do total de produtos que contemplavam o indicador, tornando-se assim o foco de estudo. Esse gráfico encontra-se na Figura 5, com todas as famílias que mais impactam o segundo indicador da fábrica.

Figura 6 - Gráfico de pareto

Fonte: Dados coletados pelos autores

Em seguida, foi medido o impacto financeiro dos últimos sete meses (período que determinou a criticidade da família X). Foram observadas todas as ordens de produção nesse período e determinada a diferença entre a ordem planejada, ordem efetivamente produzida e declarada através de uma planilha eletrônica.Foram ao todo 153 ordens de produção. Nesse período, o volume de unidades não produzidas ultrapassou as 200.000 unidades e o impacto financeiro foi superior a meio milhão de reais em volume não entregue.

Em seguida, os dados de produção foram colocados em uma carta de controle, para que fosse possível visualizar se o processo estava ou não sob controle. As carta escolhidas foram a carta R (Média das famílias),e a carta R (Amplitude). Outras variáveis estatísticas foram calculadas, sendo  11.254; S = 649,23 e R =5.931.

11.254; S = 649,23 e R =5.931.

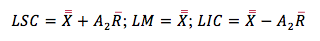

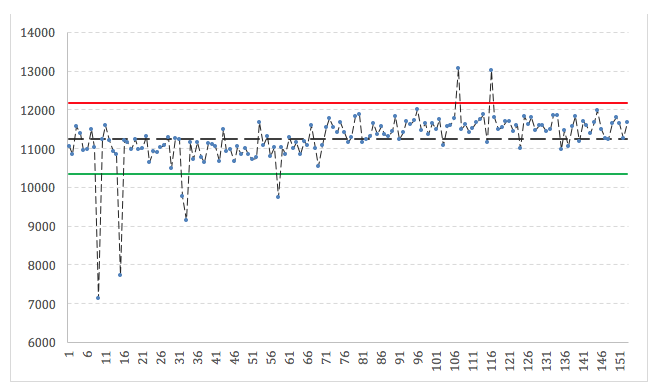

O Coeficiente A2 utilizado foi igual a 0,153 (pois o n é superior a 25). Assim, o LSC totalizou 12.161; o LIC totalizou 10.346 e a LM = 11.254. A Figura 7 mostra o gráfico de controle plotado.

Figura 7 - Carta X

Cabe ressaltar que cada dado de produção obtido foi considerado como a média de um subgrupo específico por se tratar de um valor consolidado de um conjunto de SKU’s que compõem a gama de produtos X. Por este motivo, as amplitudes de cada subgrupo não estavam disponíveis no sistema, assim, não houve possibilidade de construir a carta R. Para avaliar a capabilidade deste conjunto de dados foi calculado o CPk utilizando a equação:

O cálculo do CPk forneceu o valor 0,47; indicando que o processo está fora de controle.

Em posse de todos os dados coletados dos últimos sete meses ficou claro que havia algo errado com o lote de produção cadastrado. Nesse caso, foi questionado “por que o lote não fecha corretamente?”.

Primeiramente, foi feita uma análise dos dados sistêmicos da empresa para um re-cálculo do lote de produção, bem como o desenho do mapa do processo, descrito no início do capítulo.

A variação cadastrada desde a fabricação até a entrada do produto na linha de produção era de 7,4% e no processo de envase de mais 0,5%. Considerando que são fabricados 600Kg do produto X, chegam para a produção 555,6Kg para o envase e em cada bisnaga entram 0,0475Kg do produto, a quantidade de bisnagas que podem ser envasadas com essa quantidade de produto é de 11.696 unidades. Considerando a perda no processo de envase de 0,5% o lote máximo cadastrado deveria ser de 11.638 unidades. O lote cadastrado no sistema da empresa era de 11.850 unidades, com um desvio-padrão cadastrado de 212 unidades em cada ordem de produção.

Observa-se que a média de ordens de produção obtida foi de 11.245 unidades, e os limites de controle estatísticos calculados através das fórmulas acima são de 11.069 unidades e 11.422 unidades. A resposta ao questionamento de que o lote de produção não fecha corretamente é de que há desvio-padrão no processo e precisa ser reduzido e controlado e que há diferença entre o desvio-padrão cadastrado no sistema e o real.

Nesta fase, começa efetivamente o trabalho para a melhoria do processo. A variação do desvio-padrão teórico (cadastrado no sistema, que é de 212 unidades) para o desvio-padrão amostral caracteriza perdas no processo acima das perdas cadastradas. O mapa do processo foi visto novamente e acompanhado por três meses para identificar onde essas perdas poderiam estar ocorrendo. Todo o processo de envase foi acompanhado diariamente pela equipe do projeto, desde a fabricação do produto X até a declaração da produção. Ao fim do terceiro mês era possível perceber três ofensores para a perda além do esperado.

O primeiro ofensor caracterizava-se pela falta de calibre na célula de carga do reator de fabricação do produto X. Não pode haver contato do produto com o ar de maneira alguma, para não ocorrer oxidação. Essa célula indica a hora correta de fechar a cuba móvel para evitar o contato com oxigênio. Como ela estava descalibrada, a cuba móvel recebia cerca de 15Kg a menos do que deveria, aumentando assim a perda no processo de fabricação em 2,5%. O fabricante do reator em questã realizou o calibre correto da mesma, após solicitação.

O segundo ofensor consistiu em change management, ou seja, uma mudança na cultura da operação. Por receio de reprovação do produto por peso menor que o cadastrado, os operadores da linha envasavam o produto sempre no máximo nível da tabela disposta pelo setor de qualidade da fábrica. Ao baixar o nível para o correto, obteve-se um ganho de 0,6g por bisnaga. Como toda mudança de cultura, foi fundamental que os líderes do projeto estivessem na linha de produção com os operadores diariamente para mostrar que isso não impactaria no resultado deles e que traria benefícios para a companhia.

O terceiro ofensor foi também uma mudança de cultura na operação. Com o lote emergencial de 11.175 unidades, a operação acomodou-se e não se esforçava para chegar ao fim da cuba de produto. Eles pessupunham que ao atingir os 11.175 poderiam devolver a cuba e iniciar a próxima ordem de produção. Esse tipo de atitude comprometia todos os ganhos já obtidos, sendo preciso tratá-lo. Então, a equipe de PCP (Planejamento de Controle da Produção) decidiu estabalecer a meta de que ao final dos 3 meses de implementação, voltariam a lançar ordens de produção com 11.850 unidades, afim de que o operador se esforçasse ao máximo para atingir esse volume.

Após implementadas as medidas, nota-se um avanço no volume de produção. As primeiras 71 ordens de produção são referentes ao período de estudo do problema em questão. A partir da ordem de produção número 72, todas as melhorias já estavam implantadas, o que justifica tal avanço.

O novo lote médio calculado passa a ser de 11.565 unidades com o novo desvio-padrão amostral de 329 unidades. Isso mostra que a variação do lote médio entregue para o lote médio teórico calculado no início do projeto é de apenas 0,6% e que houve uma entrega de 320 unidades por lote a mais depois do projeto, o que corresponde a 2,8% do total. Logo, pode-se afirmar que foi comprovado um ganho de 2,8% nessa família de produtos.

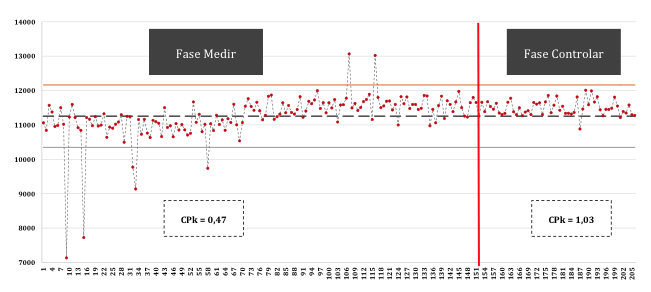

Foram controlados durante três meses todas as ordens de produção do produto X, para garantir que as medidas adotadas durante o processo se manteriam estáveis. Especialmente aquelas relativas a mudança de cultura na operação (change management). Esse controle foi feito pelos líderes do projeto a distância, observando se as mudanças aplicadas continuavam em prática. O resultado se manteve estável, sendo a média encontrada nesses três meses do tamanho de lote de 11.522 unidades (99,63% de confiança ao lote teórico calculado). O gráfico da Figura 8 mostra o comparativo entre os dados coletados na fase “Medir” e os dados coletados após a implementação de melhorias na fase “Controlar”.

Figura 8 - Comparação fase medir x fase controlar

Fonte: Os autores

O gráfico da Figura 8 evidencia que agora toda a amostra coletada está dentro dos limites de controle estabelecidos. O ![]() passou de 0,47 para 1,03; evidenciando uma maior capacidade de atender aos pré-requisitos de qualidade estabelecidos.

passou de 0,47 para 1,03; evidenciando uma maior capacidade de atender aos pré-requisitos de qualidade estabelecidos.

O objetivo do presente estudo foi alcançado, em calcular o tamanho ideal de lote do produto X, para reduzir o impacto nos indicadores da produção. Verificou-se ainda, que o tamanho do lote não só estava calculado erroneamento, mas a perda em linha era maior do que o esperado. Através das ferramentas DMAIC (gráficos de controle), junto a melhorias de processo in loco, a perda foi controlada e passou a ser o desvio-padrão cadastrado em sistema de forma correta. Podendo comprovar a partir da fase controle, que o tamanho de lote manteve-se conforme o calculado, permintindo-nos afirmar o tamanho de lote correto do produto X, bem como o impacto positivo na produção.

O framework DMAIC, apresentado se mostrou aplicativo e adequado para a condução da pesquisa, ou seja evidenciou-se a aplicabilidade do mesmo ao problema a ser resolvido com o uso de suas ferramentas. Os ganhos financeiros acompanharam as melhorias. Conforme comentado anteriomente, a perda financeira da empresa relativa a este produto, era superior a R$ 500.000,00. Após o estudo e melhorias em funcionamento, a perda dos três meses de observação foi recuperada, e o ganho gerado nos sete meses seguintes foi superior a R$100.000,00.

Alvez, Custodia da C. (2003) - Gráficos de Controle CUSUM: um enfoque dinâmico para a análise estatística de processos. Florianópolis: UFSC, Tese de mestrado.

Andersson, R, Hilletofth, P, Manfredsson, P, Hilmola, A. (2014) - Lean Six Sigma strategy in telecom manufacturing, Industrial Management and Data Systems, V.114 nº6, p. 904-921

Assarlind, M., Gremyr, I. and Bäckman, K. (2013) - Multi-faceted views on a Lean Six Sigma application, International Journal of Quality & Reliability Management, V. 30, nº4, p. 387–402.

Besseris, G. (2014) - Multi-factorial Lean Six Sigma product optimization for quality, leanness and safety. International Journal of Lean Six Sigma, V. 5, nº. 3, p. 253–278.

Cardilo, Anna Ellyse de Lima, Terra, Leonardo Augusto Amaral . (2015) - As dificuldades impostas pela cultura organizacional para a implementação do Seis Sigma. Espacios. V. 36, nº 5, p. 13.

Domingues, Tiago Da Silveira, Pacheco, Diego Augusto de Jesus. (2014) - Programa Seis Sigma: uma análise prática em processos de manufatura. Espacios. V. 35, nº 13, p. 1.

Donadel, Daniel C (2008) - Aplicação da Metodologia DMAIC para Redução de Refugos em uma Indústria de Embalagens. Trabalho de formatura, Escola Politécnica da Universaidade de São Paulo, São Paulo.

Fuzzy, A. - Lean Supply Chain Management Initiatives in Healthcare Service Operations: AHP Approach Prioritizing .p.236–242.

Gonçalves, Ricardo Heck, Kaufmann, Marielen Priscila, Souza, Adriano Mendonça. (2014) - Aplicação da Metodologia Seis Sigma em uma Britagem: Um estudo de caso. Espacios. V. 35, nº 4, p. 16.

Jacobi, Luciane F. (2002) - Gráfico de controle de regressão aplicado na monitoração de processos.Revista Produção, v. 12 n. 1.

J,P, Womack, D,T Jones, & D, Roos. (1990) - The Machine that Changed the World. Rawson Associates, New York, NY.

Jussi Tapani Jorma Hanna Tiirinki Risto Bloigu Leena Mirjami Turkki , (2016), LEAN thinking in Finnish healthcare, Leadership in Health Services, Vol. 29 Iss 1 pp.

Montgomery, Douglas C. (2013) – Introdução ao controle estatístico da qualidade. 4 edicao, Rio de Janeiro: LTC.

Pacheco, Diego Augusto de Jesus, Jung, Carlos Fernando, Ten Caten, Carla Scwenberg. (2013) - Teoria das Restrições e Seis Sigma: limites e possibilidades de integração para a melhoria contínua. Espacios. V. 34, nº11, p. 8.

Russo, Suzana L.(2002) - Gráficos de controle para variáveis não-conformes autocorrelacionadas. Florianópolis, UFSC, Tese de doutorado.

Santos, José Carlos da Silva, Lucato, Wagner Cezar , Vieira Junior, Milton (2015) - Seis Sigma Ambiental: Integrando Variáveis Ambientais à Tecnica Seis Sigma. Espacios. V. 36, nº 13, p. 12.

Soriano, Fabiano Rodrigues, Lizarelli , Fabiane Letícia, Oprime, Pedro Carlos. (2015) - Identificação dos fatores críticos para a aplicação de técnicas multivariadas em projetos Seis Sigma: Estudo de casos. Espacios, V. 36, nº9, p. 11.

Souza, Adriano M. (2005) - Identificação de variáveis fora de controle em processos produtivos multivariados. Revista Produção, v. 15, n. 1, p. 074-086.

Tritos, Laosirihongthong, Premaratne, Samaranayake, Dotun, Adebanjo,( 2013) - International Conference on Industrial Engineering and Engineering Management.

Vazquez, Elaine G. (2010) - Estudo estatístico de patologias na pós-entrega de empreendimentos imobiliários. XIII Encontro Nacional de Tecnologia do ambiente construído, Canela.

1. CEFET/RJ

2. CEFET/RJ. Email: lucas_costa@praxair.com

3. CEFET/RJ. Email: pedro.sennavieira@gmail.com