HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 37) Año 2016. Pág. 10

Schirlei Gisiane MÜLLER 1; Fabiano de Lima NUNES 2; Fabio Sartori PIRAN 3

Recibido: 07/07/16 • Aprobado: 29/07/2016

RESUMO: O atual momento econômico brasileiro, tem refletido na baixa do consumo e consequentemente na demanda das empresas aumentando a competitividade dos mercados. Nesse contexto, este artigo traz um estudo de caso em uma empresa de calçados infantis na região do Vale do Sinos. A pesquisa tem como objetivo principal identificar possíveis oportunidades de melhorias no processo de controle de estoque da empresa estudada. Para cumprir o objetivo proposto realizou-se um estudo de caso. Verificou-se a necessidade de informatização no setor de almoxarifado, bem como o endereçamento e controle de inventário. Para isto, a proposta desta pesquisa promove a melhoria no processo de controle do estoque, a organização através da informatização do almoxarifado, sendo influência positiva no setor de compras. Nessa perspectiva, entende-se que a proposta contida no estudo se torna opção estratégica para a empresa. |

ABSTRACT: Brazilians’ Power of consumption has suffered changes, influenced by the moment faced by market, which makes companies search for alternatives to remain competitive. Under such context, this article brings a case study about a shoe factory which makes children’s shoes in Vale do Sinos, southern Brasil. This research aims to identify potential opportunities for improvements in inventory on the process of stock control of the studied factory. We have used an applied method with descriptive aim and approach. We have observed the need for information technology on the warehouse, as well as both addressing and control of inventory. For that, the proposal of this research promotes the improvement of the process of stock control, the ordering through the information technology of the warehouse, being that a positive influence on the purchase department. With that perspective, we understand the proposal of this research is a strategical option to the company. |

Diante de um mercado altamente competitivo no qual a oferta está maior que a procura, consumidores mudaram o foco de consumo o que influenciou na elevação do índice de empresas que fecharam em 2015. O consumidor está mais cauteloso com itens supérfluos, porém não deixa de gastar com itens básicos, como alimentos e remédios (HESSEL, 2015).

No Brasil, um dos segmentos que se encontram instável, é o coureiro calçadista, pois o consumidor tem reduzido o consumo de bens, refletindo na economia do país. Segundo Chandran (2015), os maiores problemas para o crescimento hoje do país é a falta de exportações e o consumidor brasileiro, que, basicamente, desapareceu do cenário econômico nos últimos meses. As perspectivas para os gastos do consumidor em curto prazo não são muito boas, enquanto que o Banco Central do Brasil continua a elevar as taxas de juros, fazendo com que este cenário amplie os resultados ruins.

Dentro deste cenário, as organizações visam a busca pela redução de custos, exploração de novos mercados, investimentos em diversificação de produtos e com melhor valor agregado, tornando-os mais atrativos a seus clientes. Este desequilíbrio na economia, segundo, fez com que a economia brasileira tivesse impacto negativo no ano de 2015, pela redução no ritmo de consumo pelas famílias, empresas e até no próprio governo (GOMES, 2016).

Segundo o IBGE (2015) o setor industrial sofreu queda de 12,4% em novembro de 2015 em relação ao ano anterior e os produtos têxteis tiveram retração de 19,0%. No caso das famílias, a insegurança em relação aos rumos do país levou o brasileiro a consumir menos produtos e serviços – a queda de 4% foi a primeira nos últimos 12 anos (GOMES, 2016).

O setor industrial teve queda de 6,2% em 2015, já para as exportações de bens e serviços teve alta de 6,1%, porém as importações tiveram uma retração de 14,3%, segundo a Agência Brasil (2016). Para Quelch e Jocz (2011), os períodos de crise fazem com que os consumidores reavaliem as suas prioridades e passam a categorizar as compras, priorizando itens como alimentação fora de casa, lazer e vestimentas como agrados e não mais como essenciais. Assim, entende-se que o ambiente competitivo para as empresas industriais brasileiras está acirrado. Este cenário indica que as organizações devem melhorar a sua gestão buscando, internamente, oportunidades de melhorias e redução de custos.

Mediante este contexto, esta pesquisa visa responder a seguinte questão: quais os impactos gerados na gestão de estoques a partir da falta de controle dos estoques no almoxarifado em uma empresa calçadista do Vale do Sinos? O objetivo principal desta pesquisa é identificar possíveis oportunidades de melhorias no processo de controle de estoque em uma empresa de calçados infantis no Vale dos Sinos. Para atingir o mesmo, o estudo possui os seguintes objetivos específicos: i) descrever o processo atual da gestão de estoques da empresa pesquisada; ii) identificar as oportunidades de melhorias neste processo e; iii) propor ações de melhorias para a empresa.

Este artigo está composto por cinco etapas, são elas: (i) esta introdução; (ii) a fundamentação teórica; (iii) a metodologia de pesquisa aplicada para a realização deste trabalho; (iv) o objeto de pesquisa deste trabalho, as discussões as propostas em torno do mesmo e; (v) as considerações finais e sugestões de pesquisas futuras.

A gestão de estoques é um elemento básico da estratégia para a busca de competitividade das organizações. Isso ocorre pela determinação da quantidade correta e eficiente do estoque circulando pela cadeia de valor. A quantidade de estoque parada é capital parado, seu objetivo consiste na busca do equilíbrio entre o estoque e o consumo da empresa (VIANA, 2002; BRITO et al, 2013; VENTURA; PRADO, 2015).

As empresas necessitam se manter atualizadas e devem atentar para as oscilações da demanda e a constante redução de custos, pois estes fatores estão diretamente ligados à gestão de estoques (SILVA et al., 2016). A quantidade e a qualidade dos estoques, a busca constante da redução dos valores monetários e a preocupação para mantê-los os mais baixos dentro de níveis de segurança, tanto financeiro, quanto aos volumes para atender à demanda. Citam ainda a falta de material estocado pode comprometer a entrega do pedido para o cliente (POZO, 2010; FAVARETTO, 2012; CAMPOS et al, 2015).

A gestão de estoques abrange a administração dos materiais, incluindo todo o processo, desde a concepção do produto até a reciclagem final. Este processo indica que a gestão da cadeia de abastecimento inclui cinco funções: compras, gestão de materiais, transporte, embalagem e reciclagem/logística reversa (WALTON et al, 1998).

Os estoques servem para garantir que a empresa possa continuar faturando, mesmo que ocorram atrasos no recebimento de matéria-prima ou quebras de máquinas, bem como, proporcionar melhorias no processo produtivo, padronizando lotes e aumentando a flexibilidade (CHIAVENATO, 2008). Os clientes levam em conta também a qualidade do serviço prestado e o objetivo principal de adequar os níveis dos estoques às necessidades dos usuários e dos diversos materiais, com o menor custo possível, sem comprometer a qualidade esperada pelo cliente (GONÇALVES, 2010).

Sobre a acuracidade e identificação do estoque, Favaretto (2012) enfatiza os efeitos nas informações, como o aumento no tamanho do lote e a incerteza do atendimento da demanda. Favaretto et al (2011) citam que os erros de cadastro da estrutura (árvore do produto ou lista de materiais) geram diversas consequências no planejamento da produção, entre elas quantidades incorretas de componentes e os tempos de produção e suprimento. Hennemann e Trein (2004) complementam que as informações corretas são relevantes para a gestão e processos de controle do estoque. Algumas funções básicas para a gestão do estoque são: (i) manutenção das fichas de estoque, (ii) reprogramação dos dados quando houver modificações no planejamento, (iii) recebimento e identificação de material e (iv) armazenagem e distribuição do mesmo mediante às requisições (CHING, 2008).

Slack et al (1997) resumem o estoque em quatro tipos, são eles: (i) estoque isolado, também conhecido como estoque de segurança; (ii) estoque de lotes mínimos; (iii) estoque de antecipação, para as flutuações da demanda e (iv) estoque no canal de distribuição.

Os fatores que influenciam no estoque de uma empresa, como o processo de fabricação, a produção física e o produto que dependem da combinação de fatores de produção. Sendo assim, estes fatores podem ser: matérias primas, conhecimento técnico, processo de produção, natureza da operação, incluindo também a qualidade do produto final (MONDAL et al, 2009).

Para Moura (2005), armazenagem é a guarda temporária até a distribuição para depósitos, centros de distribuição, etc. Já para Lopes et al (2006), a função armazenagem compreende as atividades de guardar, localizar, manusear, proteger e de preservar os materiais comprados, produzidos e movimentados por uma empresa. O principal objetivo da armazenagem é utilizar o espaço nas três dimensões, da maneira mais eficiente possível. A armazenagem também é composta pela guarda de materiais e a manutenção de produtos, ou seja, todas as atividades destinadas à guarda temporária dos materiais (HARA, 2011; FERNANDES; CORREIA, 2012).

As principais funções da armazenagem são: (i) armazenagem que pode ser por longos períodos ou menores, dependendo da situação; (ii) consolidação, no qual é o processo para agrupar carregamentos maiores; (iii) desconsolidação, que consiste em formar pequenos lotes para despachar a destinos variados a partir de processos de fracionamento (ALVARENGA; NOVAES, 2000).

Para a identificação dos itens estocados a empresa deve contar com meios que possibilitem a identificação através de etiquetas, gravações em alto e em baixo relevo ou qualquer outra forma compatível com o seu processo produtivo (CAMPOS, 2015). O auxílio da tecnologia é necessário na hora de manter a organização no estoque, cuja identificação, localização e a rastreabilidade dos itens estocados facilitam a movimentação e informações necessárias para o controle e administração dos materiais (PAOLESCHI, 2013).

Em relação à inserção dos dados no sistema, o processo deve ser automatizado, fazendo todas as movimentações desde a entrada do material pelo recebimento até a sua utilização no produto, possam ser acompanhadas pelo sistema informatizado, como por exemplo, o uso de códigos de barras (CAMPOS, 2015).

2.3.1 Código de barras

As tecnologias de informação são ferramentas que facilitam a integração entre as cadeias produtivas reduzindo tempo de transações, pedidos, compras, otimizando o fluxo de informações, reduzindo custos provenientes de erros humanos (VERÍSSIMO; MUSETTI, 2003). O código de barras é uma forma de representação numérica, que viabiliza a captura automática dos dados por meio da leitura óptica nas operações automatizadas (EAN Brasil, 2005). Os códigos de barras, normalmente, são aplicados no processo produtivo, podem ser impressos junto com outras informações ou ainda, aplicados por meio de etiquetas fixadas nos itens (DA SILVA; ALBUQUERQUE, 2005).

A identificação com código de barras possibilita a automação através de arquivos de consulta de preços, recebimento de produtos, gestão de estoque, análise de vendas entre outras aplicações (DA SILVA; ALBUQUERQUE, 2005). A identificação dos materiais assume importância por permitir rastreabilidade e dispor da informação quando necessário. Para a identificação física dos materiais a empresa deve dispor de etiquetas, gravações ou qualquer outra forma compatível ao cenário que a empresa está inserida (CAMPOS et al, 2015).

O controle do estoque com a utilização do código de barras exige um investimento baixo e não necessita de profissionais altamente capacitados para a implantação. Ideal para o controle de um grande número de itens, pois o sistema é mais racional no gerenciamento do controle do fluxo de estoques, seja de matéria prima, materiais de uso e consumo ou de produto acabado (PINTO; LOT, 2014). A acuracidade dos dados utilizados em um processo produtivo deve ser acompanhada constantemente para se elaborar o planejamento da produção, comparando o que foi produzido e o que foi programado. Este processo é beneficiado com o uso do código de barras, que simplifica a coleta de informações necessárias para o controle (HASSAN, 2003; SAISSE, 2003).

A Figura 1 apresenta um exemplo de código de barras utilizado por diversas empresas. São pequenas barras pretas e brancas, que variam de espessura e estão presentes nos mais variados tipos de produtos, como: supermercados, drogarias, crachás, controles de processo de fabricação (SOARES; VASCONCELLOS, 1991).

Figura 1: Código de barras

Fonte: EAN Brasil.

Um bom gerenciamento do estoque faz-se necessário o uso de tecnologias como sistemas informatizados, código de barra, leitores, entre outros o que beneficia a acuracidade entre a quantidade existe em registro contábil e no meio físico (SOUZA et al,2009).

Inventário é a contagem física dentro de um período fixo dos itens existentes, com o intuito de comparação com os estoques já contabilizados nos controles da empresa, segundo Viana (2002). Já para Agrawal e Sharda (2012) inventário é a contagem de todos os materiais contidos nos estoque e armazenagens da empresa após a conferência e confrontado com os dados contábeis.

A gestão do inventário torna-se importante na economia das organizações, pois, estas estão continuamente criando novos produtos para atender às expectativas do consumidor, a empresa tem a tarefa de gerir o crescente aumento das matérias primas estocadas (BAUER et al, 2003). A necessidade de ter estoques, seja ele de segurança ou de cobertura, pois ele possibilita um melhor atendimento ao seu cliente e amplia o mercado da empresa, aumentando assim a competitividade diante dos concorrentes (SANTOS; RODRIGUES, 2006; VIANA, 2002). Manter os registros de inventário corretos e de acordo com a realidade física é ao mesmo tempo crucial para o desempenho das organizações, cuja variedade de produtos produzidos leva uma maior quantidade de matéria prima em estoque (DEHORATIUS; RAMAN, 2008; POZO, 2010).

A gestão de inventário com base nas informações em tempo real está associada a alguns processos, como: (i) controle do estoque; (ii) reconhecimento de encolhimento; (iii) recall de produto rápido e (vi) otimização das vendas (BAUER et al, 2003). A automatização dos processos de gestão de inventário está cada vez mais sendo adotadas pelas organizações na tomada de decisões. Porém as informações devem ser precisas e confiáveis, na qual o sistema deve corresponder com a exatidão de informações (KANG; GERSHWIN, 2004).

Sobre o valor dos estoques, muitas vezes é omitido nos demonstrativos financeiros das empresas. O setor de almoxarifado de uma empresa é o responsável pelo inventário, que visa à precisão contábil e fiscal, evitando perdas de materiais que se tornam obsoletos e pela falta de estoque físico (SLACK, 2009; VIANA, 2002; DIAS, 1993). Numa cadeia de suprimentos, os estoques aparecem como a necessidade de coordenação para a tomada das decisões logísticas e o método de inventário cíclico, que contribui para um melhor acompanhamento dos itens estocados (DA SILVA; ALBUQUERQUE, 2005; ARNOLD, 2012).

O método de inventário cíclico é uma ferramenta para o controle dos níveis do estoque que possibilita economia para a empresa devido a não ter necessidade de paralização no processo produtivo bem como tempo hábil para ajustes e aprimorar o controle do estoque (POZO, 2010). Inventários cíclicos são necessários para satisfazer a demanda no período de reabastecimentos. Estes variam de acordo com os tamanhos de lotes de produção, quantidades econômicas do embarque, etc. Os estoques cíclicos existem porque a produção de materiais se dá em lotes que proporcionam economias que compensam os custos associados à manutenção deste tipo (AVILA; TREIN, 2011; BALLOU, 2001).

A contagem cíclica é um método utilizado para a verificação do estoque ao longo do ano e segue a programação pré-determinada para cada item estocado. Há os objetos tangíveis, que se perdem ou são furtados, não intencionando que as pessoas sejam desonestas, mas àqueles que são esquecidos quando alocados. Esta contagem possibilita detectar problemas e para corrigi-los a tempo para que não continuem a se repetir as divergências do estoque. Os itens que têm maior rotatividade são os que devem ser contados (ARNOLD, 2012; POZO, 2010).

ERP (Enterprise Resource Planning), que em português significa Planejamento de Recursos Empresariais, é um sistema utilizado como ferramenta tecnológica para a organização, na qual proporciona uma visão global da empresa de forma a promover a integração de todos os processos de gerenciamento de negócios (LAURINDO; MESQUITA, 2000). ERP é um software que gere a integração entre as áreas da empresa, facilita a tomada de decisão, na qual o resultado reflete em toda a extensão do sistema, sendo possível o acesso às informações e a integração com outros programas interligados a um banco de dados central (SLACK, 2009).

Para que o sistema seja eficiente, todas as transações realizadas pela empresa devem ser registradas, assim, as consultas extraídas do sistema refletem o mais próximo à realidade (MARINS; PADILHA, 2005).

O modelo MRP (Material Requirement Planning) tem como característica o sistema de produção “empurrada”, que gera as ordens de compra e produção, conforme a demanda programada, a necessidade de matéria-prima e os níveis de estoques (LAURINDO; MESQUITA, 2000). O objetivo do MRP na gestão de manufatura é reduzir os investimentos em estoque, procurando adquirir e disponibilizar os materiais para a produção na quantidade necessária e no momento certo (GIACON; MESQUITA, 2011).

À medida que aumentam a complexidade e a variedade de produtos no sistema de produção, torna-se mais difícil a coordenação do fluxo de materiais, o que pode influenciar no processo produtivo. A sobrecarga da demanda gera conflito na capacidade e cabe ao programador antecipar ou atrasar as ordens ou ainda contratar horas extras (GIACON; MESQUITA, 2011; LAURINDO; MESQUITA, 2000).

Na lógica MRP, a demanda por matérias primas e componentes está ligada ao plano mestre de produção e à demanda e são denominados demandas dependentes. Neste caso, apesar de bastante irregular em função da intermitência das operações, é bastante previsível, deve ser calculada (antecipada) e não estimada a partir de estatísticas (LAURINDO; MESQUITA, 2000; CORREA et al, 2011).

As ferramentas da qualidade são utilizadas na identificação de problemas e encontrar a solução de maneira mais eficiente para solucioná-los. As sete ferramentas são: Fluxograma, Folhas de Verificação, Histograma, Diagramas de dispersão e Cartas de controle, Diagrama de causa e efeito e Gráfico de Pareto (KRIEGER et al, 2015).

O Diagrama de causa e efeito é uma ferramenta bastante efetiva na busca das raízes do problema, simplificando processos complexos e dividindo-os em processos mais simples e controláveis (SLACK, 2009; TUBINO, 2000). O diagrama de Causa e Efeito ou Diagrama de Ishikawa é muito utilizado para que se identifiquem as causas potenciais para que se possam ser estudadas e eliminadas (CUNHA et al, 2010).

O Brainstorming é a reunião das pessoas envolvidas no processo para gerar ideias sobre um determinado assunto, na qual a interação das pessoas resulta em ideais e sugestões para colocar em prática. A aplicação da ferramenta resultará na solução do problema. As causas são divididas em categorias, são elas: máquina, meio ambiente, medidas, materiais, métodos e mão de obra (BRITO, 2006). Brainstorming, na origem inglesa significa brain (cérebro), enquanto que o storming significa tempestade. Já na tradução para o português, seria “explosão de ideias”. Os envolvidos no brainstorming ficam mais espontâneos e descontraídos para dar ideias e sugestões, assim como a liberdade de expressar suas opiniões (MINICUCCI, 2001; CARVALHO, 1999).

A seguir, apresenta-se a metodologia aplicada na condução desta pesquisa.

Quanto à natureza, esta pesquisa é classificada como aplicada e tem como objetivo proporcionar conhecimentos para a aplicação dos conceitos teóricos na prática. Quanto aos fins e objetivos, a presente pesquisa é caracterizada como descritiva e têm como objetivo primordial a descrição das características de determinada população ou fenômeno ou estabelecimento de relações entre variáveis (GIL, 2012). Nesta pesquisa, utilizou-se método descritivo para relatar informações geradas pela falta de gestão do estoque na empresa. Em relação à abordagem, esta pesquisa é definida como qualitativa, pois não aplica os métodos estatísticos. A coleta dos dados é feita na empresa pesquisada, realizada pelo autor, na qual foram obtidos os dados através de registros da empresa, sem haver alterações ou modificações, coletados e descritos de forma imparcial (PRODANOV; FREITAS, 2013).

Quanto aos meios e procedimentos, esta pesquisa foi feita através de pesquisa bibliográfica, que tem como característica, ser desenvolvida através de pesquisa documental, como livros, revistas científicas, jornais, sites, artigos científicos pertinentes ao tema escolhido e consulta aos dados, índices e planilhas na empresa pesquisada. O estudo de caso, que tem como característica ser uma pesquisa comum sobre a situação atual do objeto estudado, utilizado em diversas situações que revelam conhecimentos sobre situações de grupos, organizações públicas, sociais etc. é comum este procedimento na elaboração de pesquisas universitárias (YIN, 2010). Para Eisenhardt (1989), o estudo de caso é dividido em dois tipos, o tipo único e o múltiplo, na qual o primeiro é realizado em uma unidade e o segundo integrando as unidades da empresa estudada. Nesta pesquisa, foi aplicado o estudo de caso caracterizado como holístico, pois foi feito apenas em uma unidade.

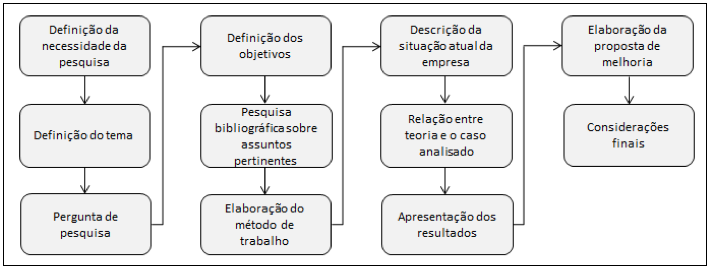

Para o desenvolvimento da pesquisa, foi elaborado um método de trabalho que explora o processo interativo ligado aos dados da empresa aos resultados da teoria com a prática (EISENHARDT, 1989). A Figura 2 apresenta as etapas do método que explicam o processo e os objetivos utilizados nesta pesquisa.

Figura 2 – Método de trabalho

Fonte: Autores.

A empresa analisada foi fundada em 1991, no segmento de calçados com o foco no público infantil. O quadro de funcionários é de 140 (cento e quarenta) pessoas diretas, com dois sócios, que se dividem na administração da produção e administrativo/comercial. Em relação à produção, produz sob pedido e tem capacidade de produzir até 2500 (dois mil e quinhentos) pares por dia e conta com uma carteira de clientes a nível nacional.

Esta pesquisa foi executada no setor de Almoxarifado, que conta com quatro funcionários, sendo um supervisor e três operadores. O setor comporta todo o estoque de matéria-prima e itens de consumo da fábrica, ocupando uma área de 70 m² do prédio principal e sob a gerência do gerente geral da fábrica. É de responsabilidade de o almoxarifado estocar, separar, preparar e liberar os materiais para a produção.

A empresa pesquisada enfrenta dificuldades na gestão do estoque, pois os processos não são executados de forma correta, ocasionando em divergências de saldos, estoques obsoletos, compras extras, bem como a falta de material para o processo produtivo. Cabe ao almoxarifado o controle do estoque, porém este não é informatizado, então, as fichas de abastecimento e planilhas com os materiais e as quantidades que são liberadas para a fábrica, são entregues ao assistente de compras para efetuar a baixa no sistema. Esta tarefa é executada de maneira incorreta por fatores como falta de tempo, falta de atenção no preenchimento das fichas, bem como a perda das mesmas e ainda o cadastro de códigos errados.

A empresa possui aproximadamente 20.000 (vinte mil) produtos cadastrados no sistema, destes, 98% (noventa e oito por cento) possuem estrutura de produto conforme a figura 3 e estes possuem 2% (dois por cento) de acuracidade. A Figura 3 ilusttra a ficha de abastecimento, na qual agrupam-se todos os itens necessários para a produção referentes à um determinado pedido.

Figura 3 – Ficha de abastecimento

Fonte: a Empresa.

Após o recebimento da ficha de abastecimento, o comprador e o almoxarife fazem a conferência dos materiais no almoxarifado, pois o MRP da empresa não é utilizado por apresentar falhas de administração do estoque, devido ao processo de liberação dos materiais sem a baixa no estoque, ocasionando saldo do item no sistema diferente do físico estocado.

Para os materiais que não possuem saldo, são emitidas OC’s (Ordens de Compra) programadas para recebimento com uma semana de antecedência à data programada para iniciar o processo produtivo, no setor de Corte.

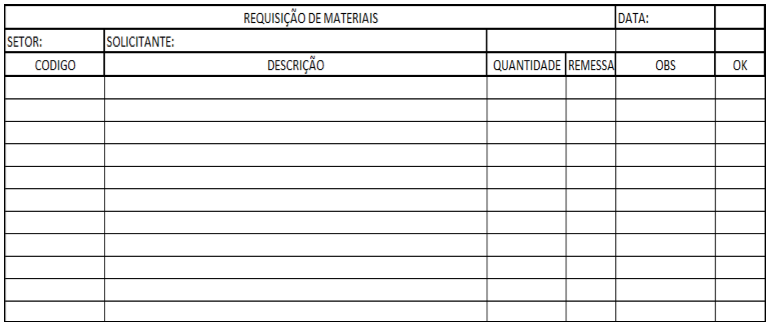

Para os materiais que não constam nas fichas de abastecimento, como materiais de expediente, materiais de uso e consumo, limpeza e manutenção, é utilizada uma ficha de requisição de materiais, conforme ilustra a Figura 4. Nesta, são anotados os materiais que são liberados para a fábrica.

Figura 4 – Requisição materiais de uso e consumo

Fonte: a Empresa.

Esta requisição de materiais também deve ser entregue ao assistente de compras, pois o almoxarifado não é informatizado, ao final de cada dia para que seja feita a baixa dos itens no sistema, porém não é efetuada diariamente no sistema a baixa do estoque dos itens liberados, alega-se ter outras tarefas, falta de tempo e acaba sendo deixada de lado a tarefa da baixa.

A Tabela 1 mostra alguns materiais do estoque que apresentam maior número de ordens de compra emitidas. A divergência entre o saldo do estoque e a quantidade comprada mostra a movimentação do estoque virtual. Percebe-se que existem itens que não sofreram movimentação mesmo tendo sido adquirido. Outros apresentam divergências entre o que foi comprado com o saldo que consta em estoque, como por exemplo, o material Manta 120, apresenta no mês de abril/15 um saldo de 325 (trezentos e vinte e cinto) metros, no mês de maio/15 não foi emitida OC, pois não houve consumo da mesma e o saldo de estoque de maio/15 apresenta 125,04 (cento e vinte e cinco metros e quatro centímetros). Outro exemplo é o material EVA 2 mm preto favo que, no mês de julho/15, apresenta um saldo virtual de 1.141,43 (mil, cento e quarenta e um metros e quarenta e um centímetros), no mês seguinte, agosto/15 foi comprado 2200 (dois mil e duzentos metros), o consumo pedido de 1.998,48 (mil, novecentos e noventa e oito metros e quarenta e oito centímetros), apresenta o saldo de 696 (seiscentos e noventa e seis metros).

Tabela 1 – Apresentação do consumo versus compras versus saldo virtual em estoque

Fonte: autores.

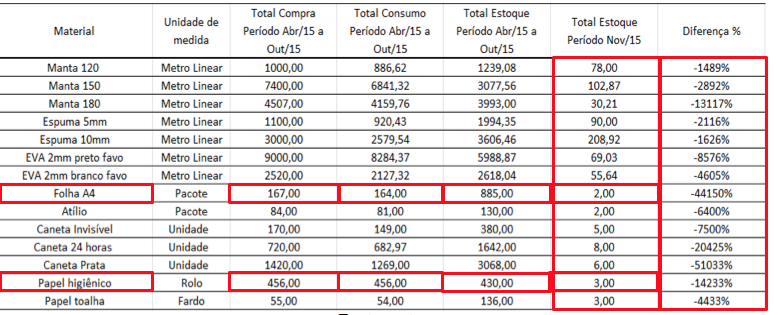

Diante da Tabela 1, na qual se observam os dados apresentados, tanto da necessidade de consumo como da quantidade de compra, resultando em saldos de estoques divergentes aos cálculos lógicos, a Tabela 2 demonstra o resultado do período. Observa-se ainda que há divergências em todos os itens listados, o que dificulta a confiabilidade do MRP, índices e controles e transtornos fiscais.

Tabela 2 – Apresentação do consumono período

Fonte: autores.

A partir do saldo de compras versus a quantidade de consumo, a Tabela 2 apresenta o estoque virtual do período, o que se pode observar que não há a baixa do estoque no sistema, como por exemplo, o item folha A4 que teve uma necessidade de consumo, compra e o saldo de estoque real 295% (duzentos e noventa e cinco por cento) menor que o apresentado no sistema. Nos outros itens as divergências persistem, o que influencia no inventário fiscal da empresa. Já o item papel higiênico apresenta um estoque real em torno de 143% (cento e quarenta e três por cento) maior que o estoque físico no sistema, resultando 14.233% (quatorze mil, duzentos e trinta e três por cento) a mais que o saldo físico no estoque do período.

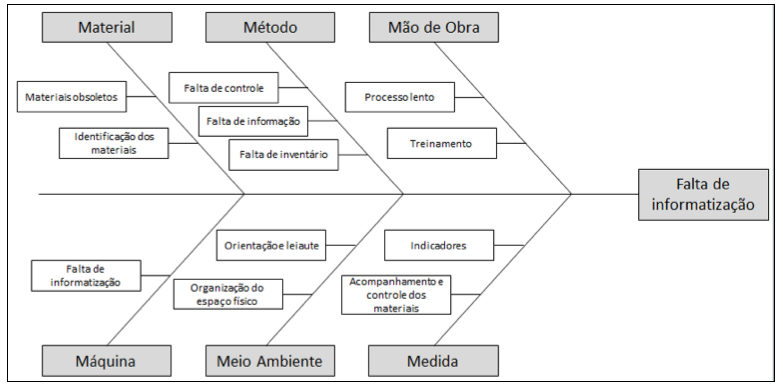

Para levantar as possíveis causas das divergências dos saldos dos materiais do estoque, foi realizada uma reunião na qual se relatou os problemas a partir de um brainstorming com todos os envolvidos no processo. São eles o comprador, seu assistente, almoxarife e os três assistentes de almoxarifado. A Figura 5 mostra o resultado desta reunião.

Figura 5 – Resultado do Brainstorming realizado na empresa

Fonte: autores.

As prioridades coletadas resultaram na divergência de informações geradas pela falta de informatização do almoxarifado, de acordo com a Figura 5. Para estruturar estas informações, utilizou-se a ferramenta do Diagrama de Ishikawa. A partir desta ferramenta foi possível descobrir a causa fundamental do efeito da falta de informatização do almoxarifado, como mostra a Figura 6.

Figura 6 – Diagrama de causa e efeito

Fonte: autores.

Com os resultados expostos na Figura 6 e a causa raiz do problema de controle do estoque, a fim de concentrar as atividades da baixa do estoque no momento que são liberados os materiais para a fábrica, na qual é a falta de informatização do almoxarifado, realizou-se a contagem do inventário em novembro/15, a fim de ter os saldos físicos de acordo com o estoque virtual.

A Tabela 3 mostra o inventário fiscal no período entre Maio/15 a Nov/15, pós a contagem física dos itens. Nesta, as categorias são orientadas a partir dos cadastros no sistema, que se soma à medida da movimentação dos mesmos, o que é flutuante, de acordo com a necessidade da demanda de produção. Ainda se percebe irregularidades lógicas de valores antes de novembro.

Tabela 3 – Inventário contábil entre Maio/15 e Novembro/15

Fonte: autores.

A Tabela 3 reúne os valores contábeis entre maio e novembro de 2015. Nesta, percebe-se também os valores mensais por categorias, algumas tiveram movimentações, outras não, o que evidencia a falta de controle do estoque dos itens. Na diferença dos valores por categorias, nota-se a falta de lógica nos valores declarados, como por exemplo a repetição de valores na categoria embalagens entre os meses de meio a julho de 2015. Pode-se perceber ainda a diferença de valores nos meses de outubro e novembro/15, na qual foi realizada a contagem física dos itens, tendo assim os valores reais do estoque, tanto físicos quanto no sistema.

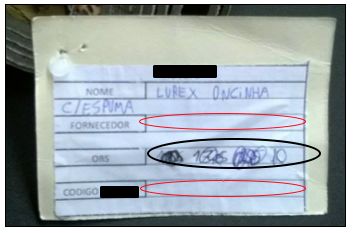

A Figura 7 mostra a etiqueta que deve ser anexada nos materiais estocados. Nela deve conter informações referentes àquele material, como nome, fornecedor, observação de alguma particularidade, geralmente é anotada a quantidade que contém naquela embalagem e o código do estoque a qual pertence. Esta figura mostra uma etiqueta fixada em uma embalagem preenchida com informações incompletas, como o nome do fornecedor e o código do estoque, o que dificulta os processos posteriores, como a separação correta do material, o registro na ficha de abastecimento, o código correto e por consequência, a baixa certa, no estoque.

Figura 7 – Etiqueta de identificação dos materiais preenchida de forma incorreta

Fonte: a Empresa.

À medida que há consumo do material, é anotada a quantidade que resta naquela embalagem, como mostra as anotações da Figura 7. Estas informações devem estar de acordo com o cadastro do item no sistema, uma vez que há demanda de consumo, houve demanda de compra, pois o saldo de compra foi inserido no sistema ERP utilizado pela empresa.

A Figura 8 mostra a aba do cadastro de materiais no sistema, as lacunas em branco são descrições referentes a um único item do estoque que é identificado com um código de estoque. No momento do recebimento deste material, é inserida a nota fiscal no sistema por intermédio de uma ordem de compra contendo o código e a quantidade recebida.

Figura 8 – Aba do cadastro de materiais no sistema utilizado pela Empresa

Fonte: a Empresa.

Na Figura 8 percebe-se que há itens do cadastro de materiais que estão incompletos, o que dificulta na busca de dados, como o fornecedor deste material, o código EAN e detalhes como necessidade de relacionar no MRP. Estas lacunas influenciam de diversas formas, como a emissão de ordem de compra, realizar orçamentos e classificação de fornecedores perante às características daquele tipo de material, ainda cálculo de impostos e logística, emissão de relatórios, entre outros.

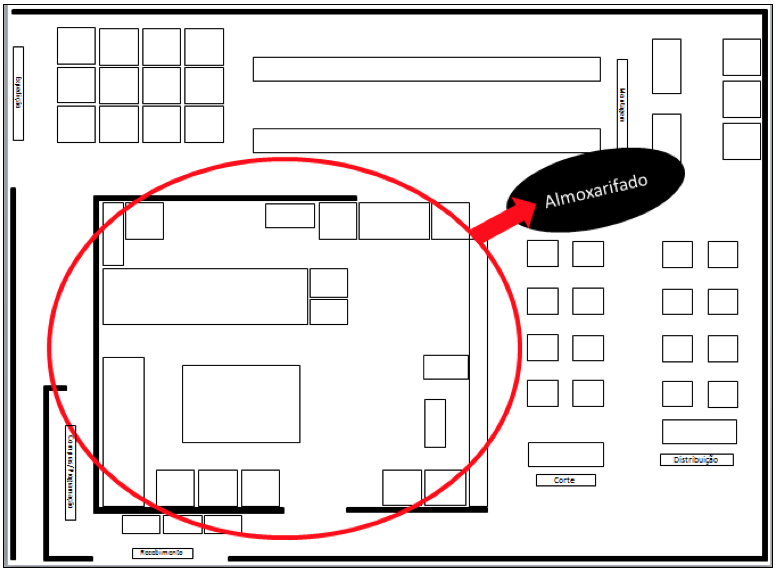

A Figura 9 mostra o leiaute atual da fábrica, com destaque para o almoxarifado. Percebe-se que há pouco isolamento como paredes e porta, alguns balcões e prateleiras fazem a delimitação da área o que facilita o acesso de qualquer pessoa ao setor. Os funcionários não esperam ser atendidos no almoxarifado, entram e retiram o que precisam sem anotação nos controles como apresentado anteriormente nas Figuras 3 e 4.

Figura 9 – Área atual do almoxarifado

Fonte: a Empresa

Neste leiaute, o acesso aos materiais estocados é facilitado, tendo em vista que a área de circulação é pequena e os itens ficam estocados nas prateleiras e balcões como mostra a figura 9. Porém não há identificação nas prateleiras e os materiais são alocados de forma empírica, como ilustra a Figura 10, nota-se 7 (sete) rolos, do mesmo material, dispersos.

Figura 10 – Visão do estoque atual

Fonte: a Empresa.

Conforme a Figura 10 há materiais estocados iguais e muitos sem identificação. A guarda é de responsabilidade do chefe do almoxarifado, que aloca os itens de acordo a disponibilidade das prateleiras, ou onde é mais fácil para a estocagem. A seguir serão apresentadas as propostas de melhorias levantadas após a análise da situação atual da empresa.

Com o intuito de apresentar um novo método para o setor de almoxarifado, foi elaborado um plano de ação baseado na ferramenta 5W1H, como mostra o Quadro 1. Este enfatiza as tarefas do almoxarifado, visando a melhora do controle do estoque.

Quadro 1 – Plano de ações a partir da ferramenta 5W1H

Fonte: autores.

A iniciar pela revisão dos consumos nos modelos que estão sendo trabalhados, pois a falta de acuracidade contida nos itens das fichas de abastecimento é baixa, o que influencia em saldo de estoque ilusório, bem como a revisão dos itens cadastrados no sistema. Estas tarefas devem ser realizadas pelo funcionário do responsável pelo consumo e o do almoxarifado, respectivamente, o mesmo que fará a leitura do código de barras, à medida que os materiais forem trabalhados, já aos novos, deverão ser cadastrados corretamente, de forma que as informações estejam completas, facilitando relatórios e controles.

Seguida pela instalação do computador e periféricos e habilitação do sistema utilizado pela empresa e, ainda, treinamento dos funcionários, para que o controle de materiais que serão alocados no estoque, é necessária a identificação destes com etiquetas impressas contendo o código de barras e anexados aos respectivos materiais.

A próxima ação deve ser o endereçamento do estoque com a confecção de placas identificadoras com o tipo de material que deve ser alocado naquele espaço. Assim, serão estocados todos os itens que estão com este tipo de dublagem, facilitando a busca quando necessário.

Faz-se necessária a análise do leiaute do almoxarifado, visando o controle do estoque, aumento da acuracidade do estoque, a segurança dos itens armazenados, melhoria nos processos do setor, bem como a solução dos problemas apresentados pelo MRP, como observado na análise da situação atual da empresa.

A leitura por código de barras já é utilizada em outros setores da empresa, como corte, montagem e costura, pois o sistema é habilitado para tal. Porém para a emissão de etiquetas contendo o código será necessária a habilitação no cadastro dos materiais, impressão do mesmo e treinamento da equipe do almoxarifado.

Após a tarefa de controle do estoque passar a ser desempenhada pelo almoxarifado, deve ser implantado o método de inventário cíclico, para que os itens sejam conferidos fisicamente e aferidos com o saldo do sistema, a fim de manter um maior controle sob os materiais estocados. Este processo deve ser realizado nos itens com maior rotatividade na empresa, registrar no sistema, para assim ter históricos e manter um maior controle, visando, também, estratégias de compras. Sugere-se ainda, que neste momento, seja feita a retirada dos materiais obsoletos do estoque, reduzindo assim o volume, saldo e valores contábeis.

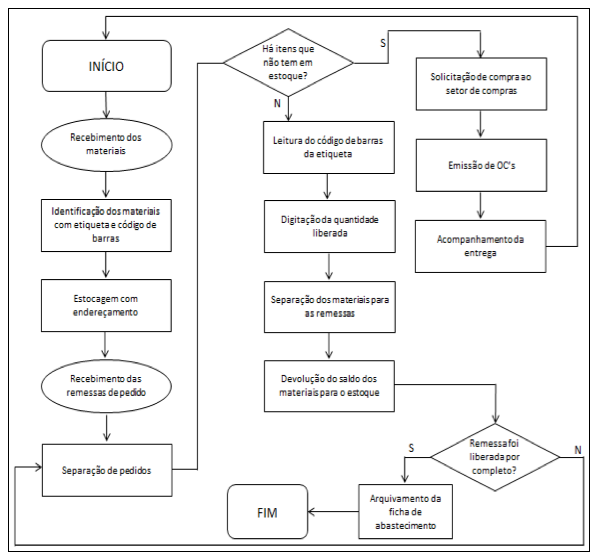

A Figura 11, mostra o modelo de processo relatado nesta proposta de melhoria a partir da análise atual da empresa.

Figura 11 – Fluxograma proposto para o processo desde o recebimento à baixa dos materiais

Fonte: autores.

A Figura 11, apresenta a proposta para o processo de trabalho desde o recebimento dos materiais até a liberação dos mesmos para a fábrica, baseado nas informações desta pesquisa, a execução das tarefas de acordo com o fluxograma elevará os níveis de acuracidade do estoque, a qualidade dos processos desenvolvidos pelo setor, bem como as estratégias da empresa.

Esta pesquisa teve como objetivo principal identificar possíveis oportunidades de melhorias no processo de controle de estoque da empresa estudada. Após realizar a pesquisa e coleta de dados, foram encontrados materiais com saldo superior a 150% em relação à quantidade disposta no saldo do sistema. Outro, com aproximadamente 300% de diferença para mais. A proposta de melhoria para o método de trabalho do almoxarifado requer alteração da rotina na execução das tarefas, a iniciar pela informatização e o controle do estoque pelo setor. Com a proposta, o controle do estoque, tanto para a identificação quanto a liberação dos materiais para a fábrica, passa ser de responsabilidade do almoxarifado, objetivando a melhoria no processo da liberação dos materiais que são disponibilizados.

Este estudo visa contribuir com as estratégias da empresa pesquisada, na qual após as melhorias serem implantadas, poderá confiar no MRP, elaborar um planejamento de produção e produzir de acordo com o que foi programado, coordenar a logística de recebimento, bem como garantir o abastecimento da produção.

Como sugestão de pesquisas futuras, após a implantação dos códigos de barras nos itens estocados e a baixa do estoque pelo setor de almoxarifado, sugerem-se pesquisas para a implantação de um novo leiaute com sistema de gradeamento e instalação de porta no setor, também estudos para ter estoque de segurança dos itens considerados críticos.

AGRAWAL, P. M.; SHARDA, R Impact of frequency of alignment of physical and information system inventories on out of stocks: A simulation study. International Journal of Production Economics, v. 136, n. 1, p. 45-55, 2012.

AIYAR, P. Europe divided over immigration, work ethics. Disponível em: <http://yaleglobal.yale.edu/content/europe-divided-over-immigration-work-ethics>. Acesso em: 02/04/2016.

AVILA, J. L.; TREIN, F. A. Gestão de estoques na indústria de calçados Barbante utilizando o Just in time. Monografia de conclusão de curso graduação em Engenharia de Produção. Universidade Feevale, Novo Hamburgo. RS. 2011. Disponível em: <http://biblioteca.feevale.br/Monografia/MonografiaJoseAvila.pdf>. Acesso em: 30/04/2016.

BANZATO, E; FONSECA, L. R. P. Projeto de Armazéns. 1. ed. São Paulo: 2008.

BARDIN, L. Análise de conteúdo. Edição revista e ampliada. São Paulo, SP: Ed. 70, 2011. 279 p.

BAUER, D. G.; CAMPERO, P. B. R.; MARTIN, D. W. Inventory management system. 2003. Disponível em: < http://www.google.com/patents/US8321302>. Acesso em: 09/04/2016.

BRASIL, Agência. PIB desaba 3,8%, pior resultado desde 1996; exportação é destaque de um ano para se esquecer. Disponível em: < http://www.abicalcados.com.br/noticia/pib-desaba-3-8-pior-resultado-desde-1996-exportacao-e-destaque-de-um-ano-para-se-esquecer/>. Acesso em: 10/04/ 2016.

BRITO, I. Política da Qualidade: Gestão de pequenas e medias empresas. Rio de Janeiro. 2006.

BRITO, A. S.; OLIVEIRA, P. A. O.; PROCOPIO, P. P. Estudo sobre as questões logísticas de uma indústria de ferro e aço no Recife/PE. Monografia de Conclusão de Curso de Graduação em Administração. Faculdade Integrada de Pernambuco. PE, 2013.

CAMPOS, B. M.; SILVA, G. A.; GOMEZ, J. C. A. Modelo de aplicação da metodologia de endereçamento como ferramenta de gestão de estoques: estudo de caso em uma empresa do comércio atacadista. Revista Científica e-Locução, v. 1, n. 8, 2015.

CAMPOS, M. R. R. Gestão de estoques com rastreabilidade de materiais–estudo de caso de impactos no inventário físico de uma indústria eletroeletrônica. Revista de Ciências Gerenciais, v. 12, n. 15, p. 177-194, 2015.

CARVALHO, A. V. Aprendizagem Organizacional em tempos de mudança. São Paulo: Editora: Pioneira Administração e Negócios, 1999.

CHANDRAN, N. ‘No solution” to Brazil’s crisis: economist. 2015. Disponível em: <http://www.cnbc.com/2015/02/11/can-monetary-policy-save-brazil.html>. Acesso em 01/03/2016.

CHIAVENATO, I. Planejamento e controle da produção. 2 ed. Barueri: Manole, 2008. 138p.

CHING, H. Y. Gestão de estoques na cadeia de logística integrada – Supply chain. 3. Ed. São Paulo: Atlas, 2008. 221 p.

CORREA, H. L.; GIANESI, I. G. N.; CAON, M. Planejamento, programação e controle da produção: MRP II/ERP: conceitos, uso e implantação: base para SAP, Oracle Applications e outros softwares integrados de gestão. 5. Ed. São Paulo: Atlas, 2011.

CUNHA, V. L. S.; LEAL, C.; RIBEIRO, L. Melhoria contínua do sistema de controlo da qualidade. 2010. 73f. Dissertação de Mestrado do Curso de Mestrado Integrado em Engenharia Metalúrgica e de Materiais. Universidade do Porto, Porto, 2010.

DA SILVA, J. A.; ALBUQUERQUE, J. L. Implantação do código de barras em um sistema de controle de estoques: O caso de uma agroindústria. Custos e @gronegócio. Recife, v. 1, n. 2 - Jul/Dez - 2005.

DEHORATIUS, N.; RAMAN, A. Inventory record inaccuracy: an empirical analysis. Management Science, v. 54, n. 4, p. 627-641, 2008. Acesso em 09/04/2016.

DIAS, M. A.. Administração de materiais: uma abordagem logística. São Paulo: Atlas, 1993.

EAN BRASIL – Associação Brasileira de Automação. Disponível em: <http://www.eanbrasil.org.br >. Acesso em 04/06/2016.

EISENHARDT, K. Building Theories From Case Study Research. Publicado em Academy of Management Journal, v.14(4): outubro1989. 532-550p.

FAVARETTO, F.; CHAIN, M. C.; SANT'ANNA, A. Impacto de variações nos tempos de produção no resultado de um plano mestre de produção. INGEPRO-Inovação, Gestão e Produção, v. 3, n. 4, p. 034-040, 2011.

FAVARETTO, F. Administração de estoques: diferentes formas de medição da acuracidade. Produto & Produção, v. 13, n. 2, p. 95-105, 2012.

FERNANDES, A. P. L. M.; CORREIA, J. D. Processo de armazenagem e distribuição física dos produtos de gênero alimentício. Monografia de Conclusão de Curso de Engenharia de Produção. Universidade de Alagoas. MA, 2012. Disponível em: < http://docplayer.com.br/1125796-Processo-de-armazenagem-e-distribuicao-fisica-dos-produtos-do-genero-alimenticio.html>. Acesso em: 17/03/2016.

GIL, A. C. Métodos e técnicas de pesquisa social. 6º Ed. São Paulo: Atlas, 2012.

GOMES, D. Seis passos para trás: Economia do Brasil encolhe e retorna ao patamar de 2009. 2016. Jornal Correio 24 horas. Disponível em: <http://www.correio24horas.com.br/single-economia/noticia/seis-passos-para-tras-economia-do-brasil-encolhe-e-retorna-ao-patamar-de-2009/?cHash=8174b192fbd8e92b5a06b262e6d75b7b>. Acesso em: 06/03/ 2016.

GONÇALVES, P. S. Administração de materiais. 3. ed. São Paulo, SP: Elsevier, 2010. 387 p.

HARA, C. M. Logística: armazenagem, distribuição e trade marketing. 4º Ed. São Paulo: Atlas, 2011.

HASSAN, B. Examining data accuracy and authenticity with leading digit frequency analysis. Industrial Management & Data Systems, v. 103, n. 2, p. 121-125, 2003.

HENNEMANN, L. M.; TREIN, F. A.. Administração de materiais. 2004. Monografia de Conclusão do Curso Superior de Formação Específica em Gestão da Produção. Centro Universitário Feevale, Novo Hamburgo. RS, 2004.

HENKIN, H. Setor de calçados discute cenários da economia para 2015. 2014. Disponível em: <http://miriangasparin.com.br/2014/11/setor-de-calcados-discute-cenarios-da-economia-para-2015/>. Acesso em 01/03/2016.

HESSEL, R. Sem saída, 191 mil empresas fecharam as portas no país em 2015. 2015. Disponível em: <http://www.em.com.br/app/noticia/economia/2015/08/10/internas_economia,676815/sem-saida-191-mil-empresas-fecharam-as-portas-no-pais-em-2015.shtml>. Acesso em: 02/04/2016.

IBGE. Disponível em: <http://www.ibge.gov.br/home/estatistica/indicadores/industria/pimpf/br/pim-pf-br_201511comentarios.pdf>. Acesso em: 02/04/2016.

KANG, Y.; GERSHWIN, S. B. Information inaccuracy in inventory systems: stock loss and stockout. IIE Transactions, v. 37, n. 9, p. 843-859, 2005. Acesso em 09/04/2016.

KRIEGER, B. R.; NUNES, F. L.; MENEZES, F. M.; PIRAN, F. S. Impactos no processo produtivo com a implantação do CAD/CAM e de um centro de usinagem em uma fábrica de móveis personalizados: Um estudo de caso no Sul do Brasil. Revista Espacios Caracas. v. 36, n. 22. p. 18, 2016.

LAURINDO, F. J. B.; MESQUITA, M. A. Material requirements planning: 25 anos de história - uma revisão do passado e prospecção do futuro. Gestão & Produção. São Carlos, v. 7, n. 3, p. 320-337, 2000.

LOPES, A. S.; SOUZA, E. R.; MORAES, M. L. Gestão estratégica de recursos materiais: um enfoque prático. Rio de Janeiro: Ed. Fundo de Cultura, 2006.

MARCONI, M. A.; LAKATOS, E. M. Fundamentos de metodologia científica. 6.ed. São Paulo, SP: Atlas, 2007, 297p.

MARINS, F. A. S; PADILHA, T. C. C. Sistemas ERP: característica, custos e tendências. Revista Produção, v. 15, n. 1, p. 102-113, 2005.

MINICUCCI, A. Técnicas do trabalho de grupo. São Paulo: Atlas, 2001.

MOURA. Sistemas e técnicas de movimentação e armazenagem de materiais. São Paulo: IMAM, 2005.

MONDAL, B.; BHUNIA, A. K.; MAITI, M. Inventory models for defective items incorporating marketing decisions with variable production cost. Applied Mathematical Modelling. v. 33, n. 6, p. 2845-2852, 2009.

PAOLESCHI, B. Almoxarifado e Gestão de estoques. 2 ed. São Paulo: Érica. 2013.

PINTO, M. C. A.; LOT, P. Código de barras: Um estudo de múltiplos casos. Monografia de Conclusão de Curso graduação em Engenharia de Produção. Universidade de São Francisco. Campinas, SP. 2014.

POZO, H. Administração de recursos materiais e patrimoniais. 1 ed. Rio de Janeiro: Ciência Moderna. 2010.

PRODANOV, C. C; FREITAS, E. C. de. Metodologia do trabalho científico: Métodos e Técnicas de Pesquisa e do Trabalho Acadêmico. 2. ed. Novo Hamburgo: Feevale, 2013. 277 p.

QUELCH, J. A.; JOCZ, K. E. O marketing na crise. Harvard Business Review Brasil. Disponível em: <http://hbrbr.com.br/o-marketing-na-crise/>. Acesso em: 02/04/2016.

SAISSE, M. C. P. Planejamento fino da produção: um elo esquecido na estratégia de manufatura. XXIII Encontro Nacional de Engenharia de Produção. Ouro Preto, MG. 2003.

SANTOS, A. M.; RODRIGUES, I. A. Inventory control of items with different demand patterns: a case study in the chemical industry. Gestão & Produção, v. 13, n. 2, p. 223-231, 2006.

SILVA, D. R.; MENEZES, F.M.; SILVA, M.F.; NUNES, F.L. Avaliação dos impactos da aplicação de gestão dos estoques em uma indústria metal mecânica: um estudo de caso no Brasil. Revista Espacios Caracas, v.37, n.5, p.2, 2016.

SLACK, N.; CHAMBERS, S.; HARLAND, C. Administração da produção. 1 ed. São Paulo: Atlas, 1997.

SLACK, N. Administração da produção. 3 ed. São Paulo: Atlas, 2009.

SOARES, A.; VASCONCELLOS, H. Códigos de barras: a presença visível da automação. Revista de Administração de Empresas, v. 31, n. 1, p. 59-69, 1991.

SOUZA, D. A. M. S.; SOUZA, H. R.; SÁ. M. A. L.; CINTRA, S. P. V.. A logística na gestão de estoque por meio de Identificação por Rádio Frequência (RFID). Simpósio de Excelência em Gestão e Tecnologia. Rio de Janeiro, RJ. 2009.

TUBINO, D. F. Manual de planejamento e controle da produção. São Paulo: Atlas, 2000.

VENTURA, A; PRADO, V. Melhoria no gerenciamento do estoque e expedição em uma empresa de produção de cimento e derivados. Monografia de Conclusão de Curso graduação em Engenharia de Produção. Universidade Salvador. Salvador. BA, 2015.

VERÍSSIMO, N.; MUSETTI, M. A. A. tecnologia de informação na gestão de armazenagem. Encontro Nacional de Engenharia de Produção, v. 23, 2003.

VIANA, J. J. Administração de materiais: um enfoque prático. São Paulo: Atlas, 2002.

WALTON, S. V.; HANDFIELD, R. B.; MELNYK, S. A. The green supply chain: integrating suppliers into environmental management processes. International Journal of Purchasing and Materials Management, v. 34, n. 1, p. 2-11, 1998.

YIN, R. K. Estudo de caso: planejamento e métodos. 4. ed. Porto Alegre: Bookman, 2010. 248 p.

1. Graduada no Curso Superior de Tecnologia em Gestão da Produção Industrial na Universidade Feevale. E-mail: schirleimuller@gmail.com

2. Doutorando e Mestre em Engenharia de Produção e Sistemas (UNISINOS) e professor na Universidade Feevale. E-mail: fabianonunes@feevale.br

3. Mestre em Engenharia de Produção e Sistemas (UNISINOS) e professor na Universidade Feevale. E-mail: fabiopiran@feevale.br