HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 35) Año 2016. Pág. 20

Larissa Batisti PEDROSO 1; Letícia Martins de MARTINS 2; Ricardo Muniz Muccillo da SILVA 3

Recibido: 28/06/16 • Aprobado: 23/07/2016

4. Análise e discussão dos resultados

RESUMO: Uma eficiente gestão de estoques é considerada um fator chave no desenvolvimento da cultura lean manufacturing em uma organização e, como parte da filosofia, é preciso que os estoques de segurança estejam alinhados ao pensamento enxuto e com as necessidades da companhia. Com base no estudo de caso realizado nesse artigo, com a contribuição das entrevistas realizadas com os colaboradores de áreas estratégicas da empresa e apoio da literatura, propõe-se um modelo matemático para o cálculo do estoque de segurança dos componentes importados de uma indústria multinacional fabricante de equipamentos de limpeza. Uma análise comparativa entre os resultados do modelo proposto e o modelo atualmente utilizado pela empresa estudada apresentam os benefícios relacionados à redução de custos e armazenagem de estoque. Este trabalho recomenda, ainda, que uma política de estoques de segurança seja desenvolvida futuramente a fim de que as características específicas dos materiais e de cada organização sejam contempladas ao resultado apresentado pelo modelo proposto. |

ABSTRACT: Managing inventories efficiently is considered a key factor for a lean manufacturing culture development in an organization and, as part of it, it is necessary that safety stocks are aligned to the lean thinking as well as the company needs. Based on the case study, an interview with key employees of company studied and supported by the literature, this paper presents a model for safety stock calculation of imported components used in the manufacturing of a multinational cleaning equipment industry. A comparative analysis between the proposed and existing models present the benefits related to costs reduction and stock storage. The paper concludes with recommendations for a safety stock police to be developed in order to look on specific characteristics of components as well as the organization specifications to be added on the results of proposed model. |

O princípio básico de uma organização enxuta é a otimização de processos administrativos e produtivos, bem como a eliminação de desperdícios, visando tornar a empresa altamente competitiva no mercado a partir da sua excelência operacional. Segundo Ohno (1997), o lean manufacturing é o sistema produtivo ideal para o desenvolvimento de uma organização enxuta, pois ele elimina desperdícios clássicos dentro de uma indústria com o propósito de produzir o necessário no momento certo e na quantidade correta. Um dos desperdícios mais tradicionais nas empresas é o acondicionamento de estoques desnecessários, ou seja, além do requerido pelas operações da empresa, gerando altos custos de manutenção e movimentação interna.

Em busca de um alinhamento entre as operações de uma organização, Sgari (2011) afirma que uma eficiente gestão de estoques aliada aos demais fatores da cadeia de suprimentos pode auxiliar na redução de custos operacionais e, por consequência, aperfeiçoar o atendimento ao cliente final. Uma maneira de obter esses benefícios é gerenciar variáveis que influenciam no tamanho dos estoques para mantê-los em níveis satisfatórios para a empresa e o mercado.

Considerado como uma válvula de escape para as organizações, o estoque em excesso é responsável por amortecer os impactos gerados pelas incertezas oriundas da demanda dos clientes finais ou dos atrasos e demais problemas procedentes de fornecedores. Os altos níveis de inventário são responsáveis por cobrir falhas nos processos logísticos, acuracidade de previsões de venda e também falhas durante o processo produtivo.

Apesar de o sistema de produção lean manufacturing concentrar esforços em eliminar os estoques geradores de custos desnecessários de armazenagem e movimentação, entende-se que devido algumas interrupções normais no fluxo de transformação de uma matéria-prima em produto acabado, as empresas devem acrescentar algum estoque fundamental para amparar as incertezas provenientes da cadeia de suprimento, produtiva e de demanda. Segundo Guerra (2009), ao decidir obter dos fornecedores uma quantidade a mais do que a necessária ou produzir além do essencial para atender a demanda, as organizações estabelecem um estoque de segurança, com o intuito de ser utilizado somente no caso de ocorrer alguma eventualidade.

No caso de empresas que adquirem de fornecedores internacionais parte dos componentes utilizados na fabricação e montagem dos produtos finais, que é o caso da organização estudada neste trabalho: uma indústria multinacional de equipamentos de limpeza, a qual se encontra no mercado nacional há aproximadamente dez anos e que busca constantemente melhorias nos seus processos almejando a excelência operacional no setor em que atua, torna-se imprescindível uma análise crítica das incertezas que possam afetar o suprimento e o consumo destes componentes. O tempo de abastecimento estendido devido ao fato de os fornecedores estarem localizados fora do país, a variabilidade da demanda de vendas e a acuracidade do inventário podem ser consideradas as variáveis de maior impacto na cadeia de suprimento desse perfil de componente. Neste sentido questiona-se: Qual o modelo de cálculo de estoque de segurança pode ser aplicado para componentes importados?

Diante disso, o presente trabalho tem por objetivo propor um modelo de cálculo de estoques de segurança para os componentes importados da empresa estudada neste artigo, a fim de que sejam suficientes para cobrir toda e qualquer variação, sejam elas internas ou externas, sem que afetem os níveis de inventário e, principalmente, o consumidor final. Para tanto, os principais desperdícios geradores de custos desnecessários em uma empresa foram evidenciados, bem como as incertezas geradas pelas variáveis de demanda, acuracidade de inventário e tempo de suprimento foram compreendidas, além de identificar métodos de cálculo de estoque de segurança que contemplem os objetivos da cultura lean manufacturing. Os objetivos específicos deste estudo são: (i) revisar na literatura os modelos para cálculo de estoque de segurança; (ii) identificar os fatores que afetam o cálculo do estoque de segurança de componentes importados; e, (iii) propor uma fórmula para o cálculo de estoque de segurança de componentes importados.

O método de cálculo proposto para os componentes importados é voltado a cultura lean manufacturing, a qual a companhia vem buscando desenvolver nos seus processos produtivos e de informação, procurando evidenciar a importância de manter estoques sem que isso se torne um desperdício para a empresa. Para contribuir com o desenvolvimento desse artigo e auxiliar na resolução do problema proposto, foram feitas coletas de dados na empresa estudada para compreender o estoque existente dos componentes importados e posteriormente readequá-los sem que isso gerasse impactos na linha de produção e nos níveis pré-estabelecidos de inventário. Além disso, pesquisas bibliográficas e também entrevistas com colaboradores de áreas estratégicas para a organização foram realizadas.

Este artigo é iniciado por esta introdução, seguida de uma apresentação da revisão da literatura que aborda uma análise sobre os assuntos imprescindíveis para essa pesquisa. Posteriormente será descrita a metodologia aplicada neste trabalho, a descrição do problema deste estudo e o desenvolvimento de um modelo de cálculo para os estoques de segurança de componentes importados. Por fim, são apresentadas as conclusões e sugestões para estudos futuros.

Conforme estudos realizados por Ohno (1997), toda e qualquer ação que não agregava valor ao produto final, ou seja, que não era visto sob os olhos do cliente, foi identificada e classificada como um desperdício, eles adicionavam custo e tempo ao processo produtivo. Já Pergher, Rodrigues e Lacerda (2011) relacionam a eliminação dos desperdícios com as atividades cotidianas de uma organização, onde os gestores devem tomar decisões que sejam lucrativas para a empresa e que possam garantir a sobrevivência da companhia no mercado.

Além das definições de Ohno (1997), o quadro a seguir explora a evolução da definição de desperdícios no lean manufacturing. Os conceitos de Liker (2005) e Pergher, Rodrigues e Lacerda (2011) retratam uma visão mais atual sobre as perdas inicialmente identificadas por Ohno (1997), além de introduzir novas definições de desperdícios decorrentes de um processo produtivo e de um fluxo de informações que não é enxuto.

Figura 1: Desperdícios Clássicos (parte 1).

----

Figura 2: Desperdícios Clássicos (parte 2).

Segundo Liker (2005), existe um desperdício ligado ao comportamento dos colaboradores de uma organização quando suas ideias e habilidades são ocultadas pela empresa, quando a organização não permite a participação em desenvolvimentos de projetos de melhorias e definições ligadas ao seu ambiente de trabalho. O objetivo principal de identificar e buscar soluções para esse tipo de desperdício é enfatizar a necessidade das empresas em focar na valorização dos talentos já existentes nas organizações e incentivá-los a otimizar os sistemas organizacionais, pois com isso, tanto a empresa quanto o colaborador serão beneficiados.

Já em um estudo mais recente, Pergher, Rodrigues e Lacerda (2011) enfatizam o problema gerado pela má gestão do portfólio de produtos ofertados pelas empresas. Este grupo de autores questiona se é preciso manter em portfólio produtos que são comercializados em pequenas proporções e se as organizações são capazes de identificar se ainda existe lucratividade para tais produtos. O estudo acaba por identificar um novo desperdício para as empresas, pois custos desnecessários são gerados para manter a produção e os estoques de produtos de baixa demanda que ainda são mantidos em portfólio.

Observa-se que, apesar do surgimento de novas classificações de desperdícios, inclusive abordagens relevantes para a área da gestão de pessoas, as ações voltadas às perdas por excesso de estoques são de extrema importância na construção de um pensamento enxuto em uma organização. Os desperdícios relacionados à manutenção de estoques desnecessários influenciam diversas perdas além da perda por estoque, como por exemplo: as perdas por transporte e por movimentação.

Analisando as figuras 1 e 2, que comparam referências distintas, é possível afirmar que o estoque em excesso ou a falta dele é considerado uma inconveniência para as organizações que buscam desenvolver a cultura lean manufacturing nos seus ambientes fabris a fim de tornarem-se mais competitivas no mercado atual. Com isso, o presente trabalho buscou basear-se em referências relacionadas a uma eficiente gestão de estoques para que este desperdício possa ser reduzido sem que afete os níveis de geração de valor ao cliente final.

Talluri, Cetin e Gardner (2004) indicam que a área da gestão de estoques tem recebido uma significativa atenção tanto do meio acadêmico quanto dos praticantes dessa gestão. Muitas ferramentas e técnicas estão sendo desenvolvidas e aplicadas para uma melhor gestão de estoques em toda a cadeia de suprimentos na busca de reduzir custos e aumentar a eficiência deste processo. Uma das mais relevantes razões para que uma efetiva gestão de estoques tenha se tornado uma peça chave na cadeia de suprimentos é que as empresas têm se deparado com mudanças na determinação de quanto e como pedir, níveis de inventário, estoques de segurança e outras políticas de estoques que afetam significativamente os custos de uma organização.

De acordo com Guerra (2009), os sistemas produtivos e as estruturas administrativas das empresas têm evoluído em função das mudanças estratégicas sofridas nas principais funções dentro de uma organização e como consequência disso, surgiu a necessidade crescente de informações integradas para um bom funcionamento do processo. Frente a isso, Hilsdorf, Pires e Rotondaro (2009) defendem que maximizar o nível de serviço ao cliente é um fator decorrente de uma efetiva gestão da cadeia de suprimentos e para isso é necessário uma integração total entre os processos de negócio ao longo da cadeia e a excelência operacional das empresas.

Segundo Womack e Jones (1998), boa parte das organizações planeja o seu suprimento sem avaliar as restrições existentes no mercado, como as capacidades produtivas dos fornecedores e a análise sistêmica da concorrência com outros produtos. A falta de conhecimento desses fatores ocasiona em um aumento nos níveis de estoque e pedidos demasiados grandes aos fornecedores.

De acordo com a cultura e o pensamento lean manufacturing, Heizer e Render (2001) enfatizam que a quantidade de material em estoque deve ser a mínima necessária para manter a cadeia de produção em um funcionamento perfeito, eliminando o inventário responsável por ocultar os problemas do sistema produtivo e mantendo apenas a quantidade ideal para cobrir as variações externas à organização. Para Vitorino (2012), as possibilidades de variação da demanda de um material são muitas, praticamente impossíveis de serem totalmente conhecidas, portanto, é inviável eliminar as chances em que o estoque se esgotaria. Com isso, é comum que as empresas definam um limite de disponibilidade de produto, estabelecendo um nível de atendimento ao cliente em função da variabilidade da demanda, calculando um estoque de segurança que seja capaz de cobrir as variações existentes sem que afetem os custos de inventário já estabelecidos pela empresa.

As figuras 3 e 4 expõem métodos de cálculo para os estoques de segurança de cinco autores distintos e em diferentes fases do mercado, sendo o primeiro modelo matemático desenvolvido por Fotopoulos, Wang e Rao (1988), que afirmam que os estoques de segurança são fundamentais para a manutenção dos níveis de serviços desejados e para compreendê-los é preciso ter conhecimento do lead time da demanda diária, por isso, a fórmula para esta variável é apresentada previamente ao método de cálculo dos estoques de segurança, que considera as variações de tempo de ressuprimento e da demanda no mesmo modelo matemático. Zhao, Lai e Lee (2001) consolidam em apenas um modelo matemático as incertezas na demanda e lead time, porém acreditam ser necessário ter conhecimento sobre a cobertura do estoque de segurança antes de efetivar o cálculo deste estoque.

Já Talluri, Cetin e Gardner (2004) consideram em seu modelo matemático a variância do lead time como peça chave no desenvolvimento da fórmula para o cálculo dos estoques de segurança, porém, como no modelo analisado anteriormente, mantém as incertezas na demanda e no lead time como variáveis do mesmo método de cálculo, além de incluir nele o nível de serviço (CSL). Santos e Rodrigues (2006), basearam-se em modelos de cálculo de estoques de segurança desenvolvidos por Buzzacott e Shanthikumar (1994) e Krupp (1997) para criarem uma política de estoques de segurança que considere a classificação dos materiais a partir das suas diferentes demandas. Os métodos de cálculo analisados foram adequados a cada tipo de material a fim de que contemplassem as peculiaridades existentes em cada um como: itens perecíveis, componentes com demanda contínua, demanda irregular, sazonalidade e os itens de maior representatividade em valor para o inventário de componentes.

Considerando os fundamentos do lean manufacturing, Guerra (2009) propõe um modelo de definição dos estoques de segurança para componentes importados onde foram consideradas as incertezas do lead time e incertezas da demanda para estabelecer três fórmulas de cálculo: a primeira fórmula para quando houver apenas a influência da incerteza da demanda; uma segunda fórmula para quando houver incerteza no lead time; e a terceira e mais completa fórmula, para quando houver a influência tanto da incerteza da demanda quanto do lead time.

Figura 3: Modelos Matemáticos para cálculo dos Estoques de Segurança (parte 1).

----

Figura 4: Modelos Matemáticos para cálculo dos Estoques de Segurança (parte 2).

Os autores estudados utilizaram métodos de cálculos distintos, porém desenvolveram políticas de estoque de segurança similares. Todos estruturaram modelos matemáticos capazes de atender as peculiaridades dos materiais, sejam elas relacionadas às incertezas que os atingem ou suas características de valor para a empresa.

O presente trabalho utilizou o método qualitativo para o levantamento das necessidades da empresa estudada neste artigo no que diz respeito à redução de desperdícios ligados aos estoques de segurança de componentes importados e também em manter o nível de atendimento ao cliente final. De posse dos dados coletados, um modelo de cálculo de estoques de segurança para componentes importados foi proposto para a organização.

Segundo Gil (2010), a pesquisa bibliográfica é a consolidação de ideias encontradas em textos relevantes ao tema do projeto e tem por mérito a sistematização das experiências de grandes autores. O autor ainda sugere um esquema para delinear uma pesquisa bibliográfica, que foi adaptado para este trabalho de modo que as referências analisadas foram identificadas como fundamentais para a compreensão dos fundamentos teóricos referentes aos assuntos abordados no referencial teórico deste artigo. Para Roesch (2009) o conteúdo da revisão bibliográfica deve englobar tudo o que for relevante e necessário para o esclarecimento e justificativa do problema indicado no estudo, além de servir como orientação para a metodologia do trabalho. Gil (2010) indica as principais fontes capazes de fornecer respostas adequadas à solução do problema proposto e foi baseada nessas recomendações que foram determinadas palavras chaves, pesquisa para identificação de autores relevantes aos assuntos abordados e um conjunto de procedimentos para leitura e avaliação dos documentos pesquisados.

Para fornecer uma visão geral do processo de condução desta pesquisa, a Figura 5 foi desenvolvida baseada no esquema dos autores Pergher, Rodrigues e Lacerda (2011), que demonstra os principais procedimentos metodológicos adotados neste artigo compostos pelas etapas a seguir descritas.

Na etapa inicial, foi efetuada uma coletânea formada por literaturas clássicas e abordagens contemporâneas aos assuntos relevantes para este artigo: Lean Manufacturing, Desperdícios Clássicos, Gestão de Estoques na Cadeia de Suprimentos e Estoque de Segurança; e tiveram suas buscas realizadas em livros e em periódicos. A partir dos conceitos esquematizados nesta etapa, são geradas, como principais entradas para este estudo, informações sobre a cultura lean manufacturing, as sete perdas clássicas do sistema lean manufacturing e dois novos desperdícios identificados por autores contemporâneos, a relação com os fornecedores e a importância que isso tem para uma gestão eficaz de estoques, as vantagens de se manter estoque de segurança em um ambiente enxuto, as variáveis internas e externas à organização geradoras da necessidade de se manter estoques e uma série de modelos para o cálculo dos estoques de segurança.

Na segunda etapa utilizou-se uma pesquisa documental que para Gil (2010), nada mais é do que uma pesquisa fundamentada pela utilização de documentos pertencentes a uma organização. Com essa pesquisa foi possível obter dados relacionados ao tempo de suprimento dos fornecedores de componentes importados, demanda dependente dos componentes, dados históricos de tempo de ressuprimento, valores de inventário e acuracidade de estoque.

O estudo de Guerra (2009) abordou procedimentos metodológicos onde não somente uma análise quantitativa foi realizada para a construção de um método de cálculo para estoques de segurança, como também uma análise qualitativa foi feita a fim de que as principais características dos componentes fossem consideradas pelo modelo matemático criado, transformando o diagnóstico qualitativo em uma análise crítica dos resultados obtidos pelo modelo desenvolvido. Em paralelo às etapas 1 e 2 da metodologia, foram realizadas entrevistas com colaboradores das áreas estratégicas da empresa estudada como: planejamento, logística e compras; baseada na técnica exposta por Roesch (2009): entrevista em profundidade semiestruturada, a qual o entrevistador aplica questões que o permitam compreender a perspectiva dos participantes de forma que o entrevistado não é capaz de pré-determinar sua perspectiva através de seleções prévias de questões.

Além disso, Zhao, Lai e Lee (2001) apresentam uma metodologia de pesquisa baseada em um modelo de simulação em que todo o fluxo de informações dos materiais foi simulado no sistema de informação da empresa estudada, desde o cálculo da previsão de vendas até o cálculo do estoque de segurança. O método de cálculo utilizado pelos autores e o sistema desenvolvido são de extrema relevância para este estudo, pois são capazes de consolidar os inputs do calendário de produção e das informações de demanda no tempo de planejamento estabelecido, bem como se faz necessário compreender os lotes de produção dos produtos que utilizam os componentes, a fim de que o modelo de cálculo considere todos os dados relevantes para tal.

O processamento da primeira e segunda etapas da metodologia, que consiste em compilar os dados identificados na pesquisa de campo e aplicá-los conforme o embasamento teórico adquirido na etapa 1 do método, aliados aos procedimentos metodológicos utilizados por autores relevantes ao tema deste artigo, originaram a estruturação de um modelo de cálculo para os estoques de segurança que esteja de acordo com as necessidades da companhia. Posterior a isso, baseando-se principalmente nas entrevistas semiestruturadas realizadas nas etapas anteriores, será sugerido para a organização um modelo matemático de cálculo para os estoques de segurança de componentes importados visando reduzir o armazenamento de estoques desnecessários e também buscando contemplar as características de uma organização enxuta.

Figura 5: Esquema explicativo da metodologia utilizada no desenvolvimento deste artigo.

O estudo apresentado neste artigo foi realizado em uma empresa multinacional de grande porte que tem como atividade principal a fabricação e comercialização de equipamentos de limpeza, gerenciamento de resíduos e transporte de materiais. Cerca de 11% dos componentes utilizados na fabricação e montagem dos produtos comercializados pela organização são importados e representam em torno de 40% do valor de inventário nessa categoria de produtos.

Diante disso e dos fatos apresentados anteriormente na revisão da literatura referentes à redução de custos desnecessários, buscou-se estudar o modelo de gestão de estoques adotado pela companhia a fim de identificar os fatores relevantes para cumprir com o objetivo desse trabalho. Por se tratar de uma divisão de um grupo internacional de empresas, a organização estudada não possui uma política estabelecida para os estoques de segurança, ficando a critério de cada planta e segmento identificarem suas necessidades e características para posteriormente determinar qual modelo de gestão de estoques seguir.

Para os componentes importados, o estoque de segurança atual não possui um método de cálculo estabelecido e documentado. A quantidade mantida como segurança é avaliada de forma aleatória pelos planejadores de materiais sem um período de revisão pré-determinado, fato este que afeta a credibilidade da informação. No momento em que os estoques de segurança são determinados e atualizados no sistema de informação utilizado pela empresa, são levados em consideração os aspectos de custos de transporte, de manutenção de inventário e de demanda. No entanto, outros fatores relevantes para o cálculo não estão sendo avaliados pelos planejadores e para que esses fatores venham a contribuir para uma melhor gestão dos estoques de segurança, foi realizada uma entrevista semiestruturada com os colaboradores das áreas de planejamento, suprimentos, comércio exterior e logística.

A entrevista feita com os colaboradores relevantes para a companhia no que diz respeito à gestão de estoques é composta de duas questões que permitiram a compreensão da perspectiva dos mesmos de forma que foi possível identificar características específicas da empresa e das áreas de atuação de cada um. São as questões: a) Qual a importância de manter estoques de segurança para componentes importados no cenário que se encontra a empresa estudada? b) Em sua opinião e com a visão da área em que atua, quais os fatores que impactam o cálculo para estoques de segurança e qual o peso que você atribuiria a ele sendo: 1 = importante, 2 = muito importante e 3 = extremamente importante?

Os resultados acerca das entrevistas realizadas estão expostos na figura a seguir que contempla os fatores indispensáveis para o desenvolvimento de um modelo de cálculo para os estoques de segurança da companhia. Nele constam as variáveis indicadas pelos colaboradores entrevistados como sendo primordiais para a estruturação do modelo matemático e também para uma futura política de gestão de estoques, bem como os pesos atribuídos pelas áreas entrevistadas aos fatores indicados. Com isso, as informações adquiridas nas entrevistas foram divididas em i) fatores mensuráveis; ii) fatores qualitativos; e iii) o peso atribuído aos fatores elencados pela equipe entrevistada.

Figura 6: Quadro de fatores relevantes para o cálculo do estoque de segurança.

A garantia de estoques de materiais acurados contribuirá para uma melhor definição dos estoques de segurança de componentes importados e por isso este fator deverá ter peso 1 (importante) atribuído no modelo matemático. Segundo Drohomeretski e Favaretto (2010), a acuracidade de inventário nada mais é do que a confiabilidade das informações dos estoques e considera a relação entre os saldos de estoques apresentados no sistema utilizado pela organização e o saldo físico dos materiais armazenados na empresa como seu resultado. Além do fator acuracidade de inventário, o fator lead time foi apresentado como muito importante para o modelo de cálculo (peso 2). Para Rosa, Mayerle e Gonçalves (2010), o lead time pode ser compreendido como o tempo de ressuprimento dos fornecedores, ele contempla o tempo decorrido entre colocar um pedido com o fornecedor e o mesmo ser entregue na fábrica.

Ainda que a revisão da literatura exponha de forma distinta (FOTOPOULOS; WANG; RAO, 1988; ZHAO; LAI; LEE, 2001; TALLURI; CETIN; GARDNER, 2004; SANTOS; RODRIGUES, 2006; GUERRA, 2009), por se tratar de um método de cálculo de estoques de segurança para componentes importados e não produtos acabados, a variabilidade da demanda foi indicada pelos entrevistados como um fator extremamente importante para a etapa posterior ao cálculo do estoque de segurança. Nesse caso faz-se imprescindível uma análise qualitativa dos resultados obtidos com a fórmula, pois conforme evidenciado pelos entrevistados, os impactos da variabilidade da demanda de vendas devem ser absorvidos pelos estoques de segurança dos produtos acabados. No entanto, ao desenvolver o modelo matemático baseando-se nas fórmulas apresentadas por (FOTOPOULOS; WANG; RAO, 1988; ZHAO; LAI; LEE, 2001; GUERRA, 2009), o desvio da demanda foi incluído no modelo matemático criado neste estudo de forma que atuasse como um fator de ajuste ao estoque de segurança que será calculado. Outro fator que recebeu a atribuição do peso 3 (extremamente importante) foi a relação entre o custo do componente e a representatividade dele no produto acabado que o consome, apresentado por Bowersox et. al. (2014) como uma classificação que facilita a identificação de materiais imprescindíveis para a fabricação de produtos acabados e que possuem baixos custos de manutenção de transporte e estoque.

Fatores como treinamento e desenvolvimento dos colaboradores para um melhor desempenho na produção e também nas contagens de inventários e a relação entre a variabilidade da demanda e as alterações do plano de produção, foram indicados como fatores qualitativos muito importantes (peso 2) para a empresa, pois representam um envolvimento maior da gestão de estoques com a gestão da produção. Drohomeretski e Favaretto (2010) apontam a queda do nível de serviço e também da eficiência da produção devido paradas imprevistas na linha de produção como os principais efeitos indesejáveis nos ambientes organizacionais gerados pela falta de controle efetivo dos estoques. Além disso, ainda foram abordados como importantes (peso 1) os fatores consolidação de carga e fretes fracionados, a fim de que essas possam vir a ser alternativas para a redução dos custos logísticos dos componentes estudados. Conforme exposto por Bowersox et. al. (2014), essas práticas tendem a reduzir os custos de transporte, pois como uma regra geral, quanto maior forem as cargas, menor será o custo por unidade transportada.

Desta forma, os dados referentes ao lead time, acuracidade de estoque e variabilidade da demanda de vendas dos produtos acabados que consomem os componentes estudados, que foram coletados na pesquisa documental realizada na empresa, sofreram uma análise crítica a fim de que possam ser aplicadas de forma a contribuir com o modelo de cálculo e, futuramente, com uma política de estoques de segurança. Para verificar a aderência das informações coletadas na organização, foram elaborados comparativos entre os valores realizados de cada fator obtido na coleta de dados com os valores previstos pela empresa como ideais para cada elemento estudado.

Quanto aos dados coletados sobre o lead time, o tempo de ressuprimento realizado foi comparado ao lead time planejado de cada componente e com isso é possível visualizar na figura 7 que 48% dos materiais variam positivamente contra o lead time previsto, ou seja, menos da metade dos materiais estudados possuem o tempo de ressuprimento menor ou igual ao tempo planejado enquanto que a outra metade dos materiais está realizando o seu tempo de ressuprimento acima do previsto.

Figura 7: Gráfico lead time previsto x lead time realizado.

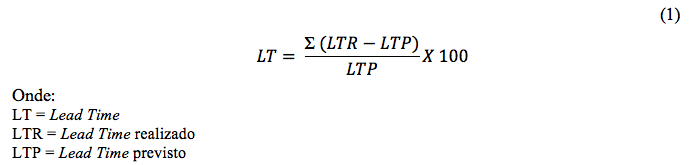

Segundo Fotopoulos, Wang e Rao (1988) é necessário ter conhecimento sobre as variações do lead time para que seja possível a determinação de um estoque de segurança efetivo. Portanto, o fator lead time deverá ser calculado utilizando o modelo matemático a seguir, onde será possível compreender se o tempo de ressuprimento do material está variando para baixo do lead time previsto, valores negativos, ou se o lead time do material está com um desempenho acima do tempo esperado, valores positivos.

Para os dados referentes à acuracidade de inventário, a consolidação e análise foram realizadas de forma a identificar o percentual médio de acuracidade por material em cada período analisado (figura 8).

Figura 8: Gráfico histórico de acuracidade de inventário.

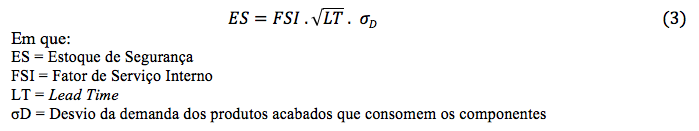

Ao contrário da fórmula utilizada para calcular a variação do lead time, onde podem ser apresentados números negativos, ao calcular a acuracidade de estoque o resultado da variação deverá estar em módulo, conforme estudos de Santos e Rodrigues (2006), pois se entende que não é possível apresentar valores de inventário negativos. Além disso, e baseado nos modelos de cálculo desenvolvidos por Guerra (2009), assume-se o fator acuracidade de inventário como um fator de serviço interno (FSI), o qual deve ser calculado utilizando a seguinte fórmula:

No estudo de caso realizado, foram elaboradas quatro simulações de modelos matemáticos considerando os fatores apresentados nas entrevistas a fim de obter um resultado que contemplasse as necessidades apontadas no objetivo deste estudo. Cabe ressaltar, ainda, que os pesos atribuídos aos fatores indicados pelos entrevistados foram acatados no desenvolvimento da fórmula adotada para o cálculo do estoque se segurança. A consolidação dos resultados obtidos nos modelos de cálculo apresentados anteriormente deve ser aplicada na seguinte fórmula para que o percentual do estoque de segurança dos componentes importados possa ser calculado.

A determinação dos fatores relevantes para a companhia no que se refere ao cálculo dos estoques de segurança, por meio das entrevistas realizadas com os colaboradores relevantes, permitiu o desenvolvimento de uma equação que aborda três fatores apresentados nas declarações dos entrevistados, sendo dois deles os fatores de maior relevância para a empresa (fator de serviço interno e lead time) e o terceiro utilizado a fim de aprimorar a resolução do modelo matemático como um ajuste ao resultado obtido com a fórmula (desvio da demanda).

A escolha da equação 3 como o modelo ideal de cálculo para o estoque de segurança deu-se devido ao somatório total dos resultados obtidos em cada simulação, onde o somatório referente ao resultado da equação 3 foi o menor das quatro simulações realizadas, fato que contribui para a redução de um dos maiores desperdícios evidenciados na cultura lean: o armazenamento de estoque em excesso. Comparando os resultados do modelo desenvolvido neste artigo com o modelo de cálculo para o estoque de segurança atualmente utilizado na empresa estudada é possível apresentar uma redução de aproximadamente 25 mil unidades de materiais armazenados e R$ 129 mil no custo de estoque.

Os valores percentuais resultantes da fórmula criada neste estudo contemplam as variações reais dos fatores imprescindíveis para o cálculo dos estoques de segurança da empresa estudada. Contudo, vale por fim, uma revisão dos planejadores de materiais acerca dos resultados obtidos com a equação em consonância com os fatores qualitativos apresentados nas entrevistas realizadas com os colaboradores de outras áreas da organização, a fim de que a experiência desses profissionais possa contribuir com a excelência do modelo de cálculo criado. Além disso, as variáveis e os resultados devem ser revisados e atualizados em uma periodicidade mínima de duas vezes ao ano, ou de acordo com a recorrência das mudanças relacionadas ao comportamento do mercado, alterações no portfólio e também baseado nos aspectos demonstrados pelo comportamento dos fatores utilizados como base para o cálculo.

O método proposto neste estudo para o desenvolvimento de um modelo matemático capaz de abranger as características internas de uma empresa, as incertezas externas à organização e que estivesse em conformidade com a cultura lean manufacturing, foi eficaz no balanceamento e redução dos estoques de segurança atualmente mantidos pela empresa base deste trabalho. É importante ressaltar o quão satisfatório foi implantar na organização estudada a metodologia de integração dos processos, onde as áreas envolvidas em um mesmo objetivo tornam-se parceiras na resolução de problemas e em busca de melhorias para a companhia como um todo.

Foi possível concluir que a implementação das ferramentas de gestão de estoque aliadas às particularidades da organização e embasadas nas práticas de um pensamento enxuto resultaram em um modelo de cálculo que atingiu o objetivo inicialmente proposto. Em suma, é importante ressaltar que a prática do planejamento colaborativo exposta por (GUERRA, 2009), onde diferentes funções participam de uma mesma tomada de decisão, seja mantida para que a melhoria contínua e uma visão sistêmica dos processos possam ser efetivadas, sendo estabelecidas como prática entre os setores da organização.

Este trabalho focou em uma empresa multinacional fabricante de equipamentos de limpeza que está em processo de desenvolvimento da cultura lean manufacturing e por isso busca alternativas para a redução de estoque armazenado. Após uma análise qualitativa dos processos da organização buscou-se realizar uma análise do redimensionamento dos estoques de segurança dos componentes importados.

O objetivo deste artigo é propor um modelo de cálculo de estoques de segurança para os componentes importados da empresa estudada, a fim de que sejam suficientes para cobrir as incertezas internas e externas à organização auxiliando na redução dos níveis de inventário sem que o consumidor final seja impactado e que contemple os objetivos da cultura lean. Cabe ressaltar que a realização deste artigo buscou promover uma proposta voltada para uma melhor gestão dos estoques de segurança da empresa a partir do modelo de cálculo criado e que futuramente possa contribuir para a construção de uma política de estoques de segurança.

Assumindo que as incertezas internas e externas à organização geram a necessidade de se manter estoques de segurança, pode-se afirmar que uma das dificuldades encontradas para o desenvolvimento deste artigo foi obter embasamento teórico capaz de elencar e argumentar acerca dos fatores relacionados com as incertezas internas de uma empresa. Como consequência desse fato, explorar modelos matemáticos que contemplem o cálculo de estoques de segurança para componentes e não produtos acabados também acabaram por se tornar uma dificuldade no decorrer da realização do trabalho. Além disso, por se tratar de um estudo que buscou desenvolver um modelo matemático para uma cultura organizacional enxuta, a maior limitação encontrada para o desenvolvimento da fórmula foi a falta de referências lean para modelos de cálculo de estoques de segurança.

Algumas possibilidades para novos horizontes de pesquisa são abertas a partir deste estudo. Primeiramente, aconselha-se que o modelo matemático criado para os componentes importados seja avaliado e verificada a possibilidade de expandir sua aplicação para os demais componentes utilizados na fabricação e montagem dos produtos acabados da companhia. É possível que uma nova etapa qualitativa deva ser realizada para melhor compreender as características dessa nova família de componentes. Em um segundo momento é recomendado que uma política de estoques de segurança seja criada a fim de que as peculiaridades de cada organização possam ser especificadas e que o modelo de cálculo desenvolvido neste estudo seja fundamentado pelas singularidades da empresa e do mercado em que ela atua.

ABINAJM, F. J.; FARIA, A. C. de; SILVEIRA, M. A. P. Efeito chicote na indústria automotiva brasileira. In: Simpósio de Administração da Produção, Logística e Operações Internacionais, XV, São Paulo, SP, 29 a 31 de Agosto de 2012.

BANDEIRA, L. D.; PRATES, C. C. Aumento de eficiência por meio do mapeamento do fluxo de produção e aplicação do Índice de Rendimento Operacional Global no processo produtivo de uma empresa de componentes eletrônicos. Gestão e Produção, São Carlos, SP, v. 18, n. 4, p. 705-718, 2011.

BOWERSOX, J. D. et. al. Gestão Logística da Cadeia de Suprimentos. 4.ed. Porto Alegre: AMGH, 2014.

BUZZACOTT, J. A.; SHANTHIKUMAR, J. G. Safety stock versus safety time in MRP controlled productions systems. Management Science, v.40, n.3, p. 1678-1689, 1994.

DROHOMERETSKI, E.; FAVARETTO, F. O impacto dos processos de controle de inventário na acuracidade de estoque: múltiplos casos em empresas indústrias da grande Curitiba. In: Encontro Nacional de Engenharia de Produção – ENEGEP, São Carlos, SP, 12 a 15 de outubro de 2010.

FOTOPOULOS, S.; WANG, M. C.; RAO, S. S. Safety stock determination with correlated demands and arbitrary lead times. European Journal of Operational Research, Vol 35 Iss 1 pp. 172 – 181. 1988.

GIL, A. C. Métodos e Técnicas de Pesquisa Social. 6.ed. São Paulo: ATLAS, 2010.

GUERRA, J. H. L - Uma proposta para o processo de definição do estoque de segurança de itens comprados em empresas que fabricam produtos complexos sob encomenda. Gestão e Produção, São Carlos, v. 16, n. 3, p. 422-434, jul.-set. 2009.

HAMAD, R.; GUALDA, N. D. F. Modelagem de Redes Logísticas com Custos de Inventários Calculados a partir da Cobertura de Estoque. Produção, v. 21, n. 4, p. 667-675, out/dez. 2011.

HEIZER, J.; RENDER, B. Administração de Operações: bens e serviços. 5.ed. Rio de Janeiro: LTC, 2001.

HILSDORF, C. W; PIRES, I. R. S; ROTONDARO, G. R. Integração de processos na cadeia de suprimentos e desempenho do serviço ao cliente: um estudo na indústria calçadista de Franca. Gestão e Produção, São Carlos, v. 16, n. 2, p. 232-244, abr.-jun. 2009.

KRUPP, J. A. G. Safety stock management. Production and Inventory Management Journal, v. 38, n. 3, p. 11-18, 1997.

LIKER, J. K. – O Modelo Toyota: Quatorze princípios de gestão do maior fabricante do mundo. Porto Alegre: Bookman, 2005.

OHNO, T. O Sistema Toyota de Produção – além da produção em larga escala. Porto Alegre: Artes Médicas, 1997.

PERGHER, I.; RODRIGUES, L. H.; LACERDA, D. P. Discussão teórica sobre o conceito de perdas do Sistema Toyota de Produção: inserindo a lógica do ganho da Teoria das Restrições. Gestão e Produção, São Carlos, v18, n.4, p. 673-686, 2011.

ROESCH, S. M. A. Projetos de estágio e de pesquisa em administração: guia para estágios, trabalhos de conclusão, dissertações e estudos de caso. 3.ed. São Paulo: Atlas, 2009.

ROSA, H.; MAYERLE, F. S.; GONÇALVES, B. M. Controle de estoque por revisão contínua e revisão periódica: uma análise comparativa utilizando simulação. Produção, v. 20, n. 4, p. 626-638, out/dez. 2010.

ROTHER, M.; SHOOK, J. - Aprendendo a Enxergar: mapeando o fluxo de valor para agregar valor e eliminar o desperdício. São Paulo: Lean Institute Brasil, 2003.

SANTOS, A. M. dos; RODRIGUES, I. A. Controle de estoque de materiais com diferentes padrões de demanda: estudo de caso em uma indústria química. Gestão e Produção, São Carlos, v. 13, n.2, p 223-231, mai-ago. 2006.

SGARI JR, G. Lean Seis Sigma na Logística – uma Aplicação na Gestão de Estoque de uma empresa de Auto-Peças. 2011. Dissertação de Mestrado – Departamento de Engenharia Mecânica, Universidade de Taubaté, Taubaté, SC, 2011.

TALLURI, S. CETIN, K. GARDNER, A. J. Integrating demand and supply variability into safety stock evaluations. International Journal of Physical Distribution & Logistcs Management, Vol 34 Iss 1 pp. 62 - 69. 2004.

TARDIN, G. G. - O Kanban e o Nivelamento de Produção. 2001. Dissertação de Mestrado - Faculdade de Engenharia Mecânica, Universidade Estadual de Campinas. Campinas, SP, 2001.

TAYLOR, D. A Nova Concorrência. Editora Pearson, 2005.

VITORINO, C. M. Logística. São Paulo: Pearson, 2012.

WANKE, P. Quadro conceitual para gestão de estoques: enfoque nos itens. Gestão e Produção, São Carlos, v. 19, n. 4, p. 677-687, 2012.

WOMACK, J. P.; JONES, D. T.; ROOS, D. A Máquina que Mudou o Mundo. 5.ed. Rio de Janeiro: Editora Campus Ltda, 1992.

WOMACK, J. P.; JONES, D. T. A Mentalidade Enxuta nas Empresas. 4.ed. Rio de Janeiro: Editora Campus Ltda, 1998.

ZHAO, X.; LAI, F.; LEE, T. S. Evaluation of safety stock methods in multilevel material requirements planning (MRP) systems. Production Planning & Control: The Management of Operations, Vol 12 Iss 8 pp. 794 - 803. 2001.

1. Email: larisabatisti.p@gmail.com

2. Email: leticia.martins@rolante.ifrs.edu.br

3. Email: adm.coord@cesuca.edu.br