HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 25) Año 2016. Pág. 20

Ricardo MEJÍA Gutiérrez 1; Carlos Mario ECHEVERRI Cartagena 2; Jorge Esteban MONTOYA Cano 3; Andres Felipe ALZATE Graciano 4

Recibido: 25/04/16 • Aprobado: 12/05/2016

RESUMEN: En la industria de inyección de plástico, el molde es un componente crítico que impacta directamente en la calidad y la rentabilidad del proceso. Un molde de inyección en mal estado genera situaciones como: baja productividad, re-proceso de productos, desperdicio de materia prima y daños en las máquinas de inyección. Por esta razón el proceso de mantenimiento de moldes es crítico para minimizar estos problemas que conducen a la obtención de productos de baja calidad, que es uno de los principales motivos de reclamos, pérdida de clientes y de mercados. La ausencia de procedimientos y metodologías de mantenimiento, juega un papel importante pues la falta estandarización hace que se incurra en ineficiencia, pérdida de tiempo y baja productividad. En el presente proyecto se analizó el proceso de mantenimiento y se propone un modelo estandarizado, documentado y automatizado, el cual se desarrolló y validó a través de cuatro casos de estudio en una empresa local. Dichos casos se realizaron variando el enfoque metodológico con el fin de evaluar la evolución de los indicadores y poder inferir la causa a través de la variación del proceso. La metodología se desarrolla a través de diferentes escenarios: i) mantenimiento sin un orden o cronología alguna. ii) Mantenimiento con un orden predeterminado. iii) Mantenimiento con una propuesta metodológica estructurada y mejor documentada y donde se presentan mejoras luego de analizar el escenario anterior. iv) Mantenimiento implementando PLM. Así pues, se logró evidenciar la reducción en los tiempos de mantenimiento, una mejora en la calidad y reducción en los costos de mantenimiento. |

ABSTRACT: In the industry of plastic injection mould is a critical component that impacts directly on the quality and the profitability of the process. A bad injection mould creates situations such as: low productivity, re-proceso of products, waste of raw materials and damage to the injection machines. By this reason the process of maintenance of moulds is critical to minimize these problems that lead to the obtaining of products of low quality, that is one of the main reasons of claims, loss of customers and of markets. The absence of procedures and methodologies of maintenance, plays a role important as it lack standardization makes that is incurred in inefficiency, loss of time and low productivity. In the present project is analyzed the process of maintenance and is proposing a model standardized, documented and automated, which is developed and validated through four cases of study in a company local. Such cases is conducted varying the approach methodological to evaluate the evolution of them indicators and to infer the cause through the variation of the process. (The methodology is developed through different scenarios: i) maintenance without an order or chronology any. (ii) maintenance with a predetermined order. (iii) maintenance with a proposed methodological structured and best documented and where is presented improvements after analyzing the scenario above. (iv) maintenance implementing PLM. As well as, is managed to demonstrate the reduction in them times of maintenance, an improves in it quality and reduction in them costs of maintenance. |

La producción de bienes industriales requiere de la fabricación de partes discretas. La fabricación de casi todas las partes discretas producidas en masa requiere moldes que se utilizan en el proceso de producción. A comparación de la máquina, el molde puede representar una menor inversión a comparación con el valor total de un programa de producción, sin embargo, es crucial, al igual que la máquina, en la determinación de los plazos de entrega, calidad y costo de las partes discretas (Altan, Lilly, Yen, & Altan, 2001).

La fabricación de los moldes de inyección se beneficia de las metodologías y procesos como la inyección, fundición, moldeado, laminado, forjado, extrusión y demás metodologías y procesos existentes, las cuales están apoyadas con el uso de tecnología de punta como las máquinas de control numérico CNC [5], software de sistemas CAD [6]/CAM [7]/CAE [8], técnicas de digitalización y sistemas avanzados de metrología. No es el caso de los procesos de mantenimiento y reparación de moldes, aunque existen las herramientas tecnológicas, no hay metodologías establecidas para el desarrollo de un proceso de mantenimiento y reparación.

De este modo es importante para la industria maximizar el tiempo de vida de los moldes de inyección, por eso resulta importante tener un buen programa de mantenimiento de moldes, ya que es una ventaja competitiva representado en la reducción de costos y tiempos de producción en las empresas.

La ausencia de procedimientos y metodologías de mantenimiento de moldes de inyección, aumenta la ineficiencia por parte de las empresas, como consecuencia se genera mayores costos, pérdida de tiempo y baja producción. Un molde en mal estado genera situaciones como: baja producción, re-proceso de productos, desperdicio de materia prima y daños en las máquinas de inyección. Lo anterior se ve reflejado en la producción de mercancías de baja calidad, principal motivo de reclamos, pérdida de clientes y de mercados.

El enfoque tradicional para el modelado de procesos es modelar el proceso basado en una estructura, el comportamiento y la descripción funcional de una empresa; es decir, el modelado de la perspectiva centralizada recogida de información sobre las actividades, las condiciones, las rutas de control, objetos, papeles y artefactos junto con reglas y limitaciones internas (Czopik, Košinár, Štolfa, & Štolfa, 2014).

A continuación, se describe la serie de metodologías desarrolladas en el transcurso del proyecto para lograr la formalización del proceso de mantenimiento de moldes de inyección, estas metodologías describen como este proceso paso de ser un proceso el cual no se tenía documentación alguna, siendo así un proceso carente de indicadores lo que lo hace un proceso difícil de controlar, a finalmente ser un proceso considerablemente estandarizado, para así disminuir su variabilidad. Involucrando a su vez a todos los actores que intervienen a lo largo de este, para esto, a continuación, se da una breve descripción de las metodologías implementadas.

Como se mencionó anteriormente, el mantenimiento de moldes de inyección es un proceso sobre el cual no existe, en el medio, protocolos de estandarización abiertos al público, esto lleva a un mantenimiento sin metodología, o simplemente al mantenimiento de este en el momento de la reparación.

De acuerdo con Cugini, el proceso AS-IS consiste en dos fases, se analiza primeramente recogiendo el conocimiento a través de entrevistas con los expertos del proceso, durante esta actividad el conocimiento acerca del producto y el proceso es adquirido y formalizado. Esto permite la identificación de los problemas del proceso, llevando a posibles mejoras. La siguiente fase, consiste en modelar el nuevo proceso implementando soluciones tecnológicas, el objetivo principal de esta fase consiste en permitir a los operarios destacar los avances y los cambios del proceso, y evaluar los nuevos escenarios del proceso (Cugini, Ramelli, Rizzi, & Ugolotti, 2006).

Luego de entender "cómo" funciona el proceso, se construye el modelo "TO-BE", que representa las alternativas de mejora mencionadas en el "AS-IS", es importante asegurar que el modelo "TO-BE" es considerado dentro del contexto real de la cadena de valor (Monteleone, 2010).

El objetivo de la fase TO-BE es producir una o más alternativas a la situación actual, que satisfagan los objetivos estratégicos de la empresa. El primero paso en esta fase es la evaluación comparativa. Luego de identificar las posibles mejoras a los procesos existentes, el desarrollo del modelo TO-BE hace uso de los distintos métodos de modelación disponible, esto teniendo en cuenta los principios de diseño de proceso (Muthu, Whitman, & Cheraghi, 1999).

Product Lifecycle Management (PLM) es un enfoque integrado, basado en la información integrado por las personas, los procesos/prácticas, y la tecnología en todos los aspectos de la vida del producto, desde su diseño hasta la fabricación, distribución y mantenimiento. Que culmina con la remoción del producto del servicio y disposición final. Para la transferencia de la información del producto acerca de la pérdida de tiempo, energía y material a través de toda la organización y en la cadena de suministro, PLM conduce a la próxima generación de pensamiento lean (Grieves, 2005). A su vez, PLM puede definirse como un método controlado que permite a las empresas manufactureras gestionar sus productos a través de su ciclo de vida, desde la idea del producto hasta el final de su vida. PLM es una extensión de PDM y representa el enlace faltante entre CAD, manufactura digital y simulación. Representa el mundo virtual y las interfaces con Enterprise Resource Planning (ERP) que soporta el lado físico de la fabricación moderna a lo largo de la cadena de suministro (Alemanni, Destefanis, & Vezzetti, 2010).

Se entrega el molde. Al hacerse el mantenimiento de un molde sin aplicar ningún método se pierde la noción del orden y la cronología de cómo se debe realizar un mantenimiento a un molde de inyección de una manera correcta, esto a través de pasos y prácticas que se llevan a cabo durante el proceso de mantenimiento.

Se obtiene una serie actividades secuenciales para el desarrollo del mantenimiento. Al hacerse el mantenimiento de un molde con la metodología AS-IS, se mejora el proceso y sus pasos, en comparación al mantenimiento sin método, dado que se lleva un orden predeterminado por medio de un modelo de proceso que lo estandariza, mejorando la calidad del mismo.

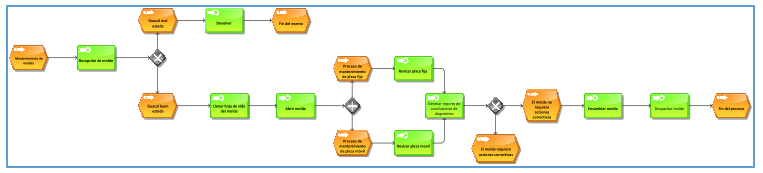

Figura 1. Metodología AS-IS.

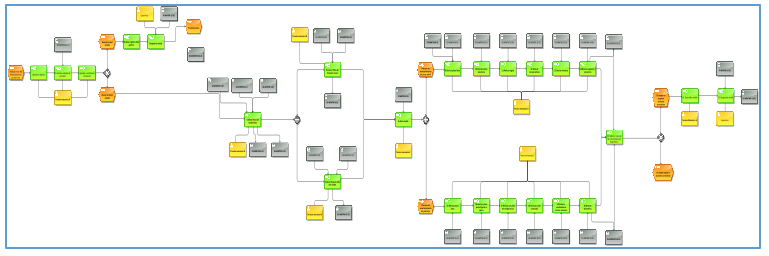

La metodología de mantenimiento TO-BE permite tener un mayor control del proceso de mantenimiento de moldes ya que se define un responsable del proceso, a su vez establece una serie de actividades requeridas antes de que el molde pueda ser promovido al siguiente paso, minimizando la probabilidad de omisión de alguna actividad requerida en el proceso de mantenimiento. La documentación permite un mayor control del mantenimiento, disminuyendo así la variabilidad de proceso.

Figura 2. Metodología TO-BE

Éste modelo orientado a procesos permite definir con certeza el "qué", "quién", "cómo" y "cuándo" se debe llevar a cabo cada una de las actividades que conforman un proceso determinado y establecer con claridad el tipo de información requerida a lo largo del mismo, de forma tal que su contenido asegure un enfoque coherente (Ruiz Arenas, 2012), Permitiendo así la completa administración, ejecución y control del proceso.

Figura 3. Metodología PLM

El desarrollo de la estrategia PLM inicia con la estandarización de procesos y documentos. Éste modelo orientado a procesos permite definir con certeza el "qué", "quién", "cómo" y "cuándo" se debe llevar a cabo cada una de las actividades que conforman un proceso determinado y establecer con claridad el tipo de información requerida a lo largo del mismo, de forma tal que su contenido asegure un enfoque coherente (Mejía Gutiérrez, Correa Vélez , Ruiz Arenas, Cálad Álvarez, & Méjia Zapata, 2010).

El proceso de documentación se alinea con el estándar ISO 9000, el cual se divide en 5 niveles básicos:

Manual de proceso: Es una declaración donde se definen los objetivos, metas y propósitos de un proceso determinado. Es el lineamiento general de la estrategia que le permite a todos los miembros de la compañía mantener el enfoque establecido a través de ésta.

Procesos: Define en detalle qué se debe hacer, quien lo debe hacer, cuándo y dónde. Establece todas las condiciones e indicaciones que regirán el proceso, incluyendo consideraciones como objetivo, alcance, y el procedimiento general, especificando cuales son los instructivos y formatos que tiene disponible el usuario al momento de llevar a cabo alguno de las tareas.

Instructivos de trabajo: Define en detalle cada actividad y los procedimientos que debe llevar a cabo para su desarrollo. Específica el cómo se debe llevar a cabo.

Formatos: Define la plantilla o estructura del documento que se debe llenar al momento de llevar a cabo la actividad. No todas las actividades tienen definido un formato.

Registros: Son los formatos una vez han sido diligenciados por sus responsables durante el desarrollo del proceso.

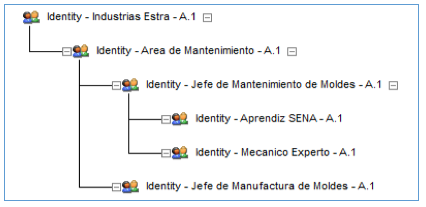

Los sistemas PLM suelen clasificar los usuarios a partir de la definición de permisos en el sistema. De esta forma, un rol puede representar un cargo o función determinada dentro de la organización, sin necesidad de utilizar para ello el nombre propio de la persona que ejerce dicha función. Esto permite que se puedan definir procesos y plantillas de proyectos de manera genérica, de forma tal que dicha función recaiga sobre quienes conforman ese grupo de roles. Adicionalmente los grupos están creados, de forma tal que cada usuario perteneciente a un grupo determinado, herede los permisos definidos para tal grupo (Mejía Gutiérrez, Correa Vélez , Ruiz Arenas, Cálad Álvarez, & Méjia Zapata, 2010).

Para el caso del sistema Aras InnovatorTM, se definen usuarios, identidades e identidades de grupo. El usuario representa la persona que ingresa al sistema a partir de un nombre de usuario y contraseña; identidad puede representar un "alias" o rol determinado, que cumple un usuario (ver Figura 4). Todo usuario genera automáticamente una identidad definida por el nombre de usuario, pero puede tener más de una identidad en el sistema según los roles que desempeñe. Finalmente, una identidad de grupo representa, como su nombre lo indica, un grupo que está compuesto por otras identidades o grupos. Para el ingreso al sistema por parte de los usuarios, se realiza a través del acceso web a la plataforma ARAS, digitando su usuario y contraseña previamente establecidos. Una vez ingresado, este se encontrará con el menú establecido para el control y seguimiento de los moldes que ingresen al taller.

Figura 4. Organigrama del área de mantenimiento

Una vez definidos los grupos y los procesos se procede a definir los permisos generales que aplican para las identidades de grupo previamente mencionadas. Para ello es importante considerar que el sistema Aras Innovator permite definir una serie de permisos por función, y por estado dentro del ciclo de vida de cada ítem (Mejía Gutiérrez, Correa Vélez , Ruiz Arenas, Cálad Álvarez, & Méjia Zapata, 2010).

De acuerdo con Mejía, un ciclo de vida define cada uno de los estados por los que puede pasar un ítem antes de ser aprobado. Dentro de cada uno de dichos estados, el documento, parte, o ítem recibe un "adjetivo" calificativo que puede ser: "Preliminar"," En revisión", "Aprobado", entre otros.

Los permisos se asignan a través de la función "Permission" de ARAS Innovator y para ello se utilizaron las instanciaciones que se presentan en la Tabla 1. Es de anotar que los estados cuyo permiso aparece como "N/A" se debe a que para él aplican los permisos generales definidos para el "Item Type", que corresponden a la instanciación usada para "Preliminar". Adicionalmente el "Not lockable" indica que no puede ser editado mientras esté en dicho estado por ningún usuario.

Item |

Estado del Ciclo de Vida |

Instanciación de Permiso |

Instanciación nueva o modificada |

Document |

Preliminar |

Nuevo Documento |

Nuevo |

En revisión |

Documento En Revisión |

Nuevo |

|

Lanzado |

N/A |

Nuevo |

|

Part |

Preliminar |

Nueva parte |

Por Defecto (Modificado) |

En revisión |

Parte en Revisión |

Por Defecto (Modificado) |

|

Lanzado |

N/A |

Por Defecto (Modificado) |

|

Project |

Pendiente |

Project |

Por Defecto (Modificado) |

Activo |

|||

En revisión |

N/A |

Por Defecto (Modificado) |

|

Cancelado |

N/A |

Por Defecto (Modificado) |

|

Cerrado |

|||

Meeting |

Preliminar |

Open Meeting |

Nuevo |

Lanzado |

N/A |

Nuevo |

|

Molde |

Recepción |

Molde en recepción |

Por Defecto (Modificado) |

Mantenimiento |

Molde en mantenimiento |

Por Defecto (Modificado) |

|

Ensamble |

Ensamble del molde |

Por Defecto (Modificado) |

|

Despacho |

Molde en despacho |

Por Defecto (Modificado) |

|

Devolución |

Devolución del molde |

Por Defecto (Modificado) |

Tabla 1. Instanciaciones del ítem "Permission" utilizadas o creadas.

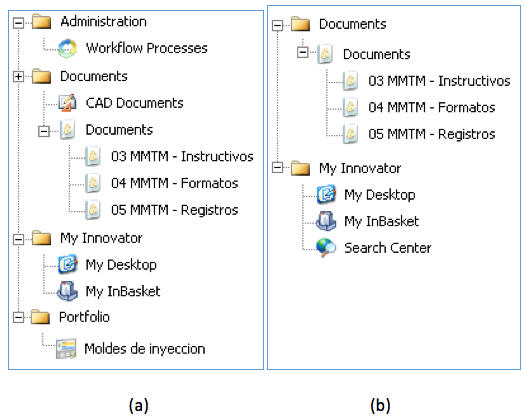

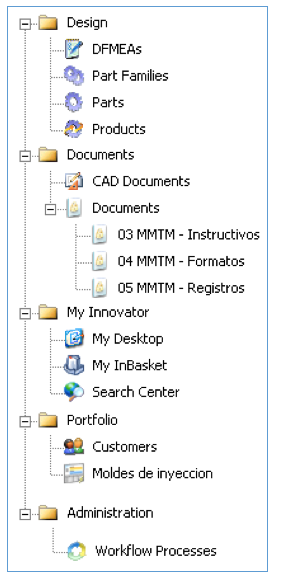

El Árbol de Contenidos es el menú que encontrarán los usuarios en la parte izquierda de su imagen. Dicho menú contiene en iconos todos los ítems a los que el usuario puede acceder según los permisos que le han sido otorgados por el administrador (Mejía Gutiérrez, Correa Vélez , Ruiz Arenas, Cálad Álvarez, & Méjia Zapata, 2010).

El administrador cuenta con su propio TOC que contiene todos los ítems con que cuenta el sistema, sin importar si están implementados o no dentro de la estrategia. Por su parte, el resto de los usuarios que acceden al sistema solo podrán visualizar aquellos que hayan sido configurados por el administrador para que este los vea y use (Mejía Gutiérrez, Correa Vélez , Ruiz Arenas, Cálad Álvarez, & Méjia Zapata, 2010).

De acuerdo con Mejía, todo usuario que ingrese al sistema diferente al administrador encontrará una estructura de módulos como la que se ilustra en la Figura 5b. Si además ese usuario tiene el rol de Administrador de proyecto, su estructura será como la que se presenta en la Figura 6. La configuración del TOC se hace a través de la definición de cada ítem type, a través de la plantilla "TOC Access", donde se define el usuario que va a tener acceso al ítem en su TOC y la carpeta en que se quiere clasificar dicho ítem.

Figura 5. Estructura del TOC para (a) Directores del PMMI y (b) para Operarios

Es importante aclarar que al momento de ingresar a la plataforma ARAS PLM, se encontrarán ítems adicionales en la estructura del TOC, ya que, si el administrador oculta estos ítems, inmediatamente se ocultarán a su vez para todos los usuarios registrados en el sistema, afectando de un modo u otro el trabajo de otros usuarios para los que puede ser útiles estos ítems ocultos. En el presente proyecto se hace alusión a los ítems que serán necesarios para llevar a cabo el proceso de mantenimiento de moldes de inyección.

Figura 6. Estructura del TOC para usuarios con el rol "Administrador"

Para la realización del proceso de mantenimiento con ayuda del software PLM (ARAS InnovatorTM) se llevan a cabo los siguientes pasos:

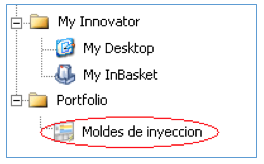

El director ingresa a la plataforma a través de su usuario, este ingresará el nuevo molde al cual se le realizará el mantenimiento dando click en "Portafolio" ubicado en el toc. Seguido a esto se abre la opción "moldes de inyección", descrito en la Figura 7.

Figura 7. Portafolio de moldes de inyección

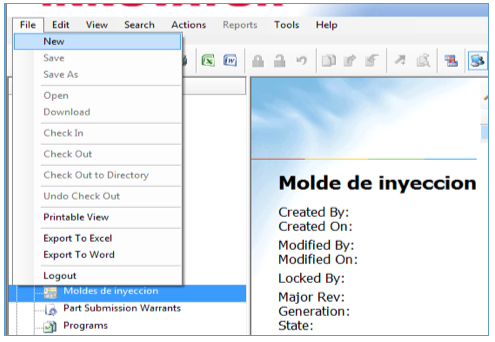

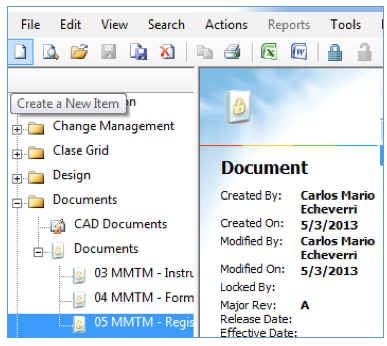

Acto seguido se crea un nuevo ítem "molde de inyección", dando click en el botón "Create a new ítem", a su vez, se puede ingresar por el menú "File", seguidamente se da click en el botón "New", como se muestra a continuación (ver Figura 8).

Figura 8. Nuevo Ítem

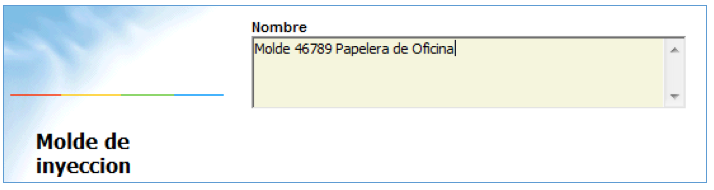

Posteriormente se ingresará el nombre del molde (ver Figura 9), al cual se le realizará el proceso de mantenimiento. Lo anterior permitirá registrar el molde en el sistema.

Figura 9. Nombre del molde que pasará por un PMMI

Seguidamente se inicia el proceso de mantenimiento, a su vez que las tareas y actividades del proceso de mantenimiento avancen, así mismo se irá avanzando en el proceso en el software PLM. Luego de haber realizado el paso número iii, se procede al llenado de registros y control del proceso de mantenimiento del molde, a través del campo "Workflow Process" ubicado en el menú "Administration", del menú principal para el administrador (ver Figura 10), donde se busca el ítem creado anteriormente.

Figura 10. Opción Workflow Process

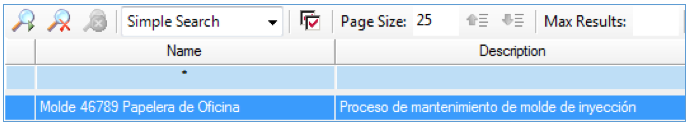

Luego de haber finalizado el paso número iv, se procede a buscar el molde ingresado en el numeral iii (ver Figura 11).

Figura 11. Workflow Process del ítem

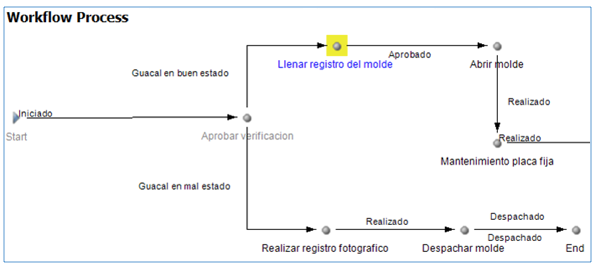

En caso de dar click derecho y seleccionar la opción "View", el software mostrará el estado en el que se encuentra el molde dentro del flujo de trabajo, como se muestra en la Figura 12.

Figura 12. Opción View del Workflow Process Aprobar verificación

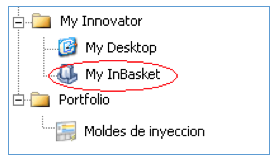

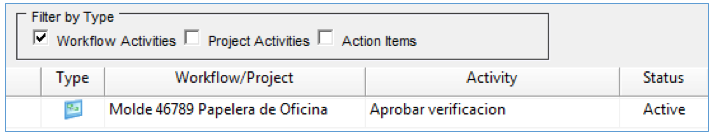

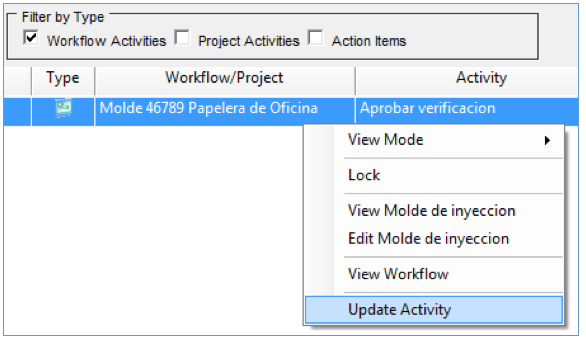

Seguidamente el encargado del proceso, será quien realice las actividades y/o tareas que sugiere el proceso. En este caso una vez ingresado el molde, pasará a "Aprobar verificación", en donde el responsable será quien dé el visto bueno para "promover" (el molde pasa a la siguiente actividad) el molde, en este caso será el "mecanico" quien promueva el molde. Para esto, el "mecanico" ingresará al software PLM y posteriormente se dirigirá a la opción "My InBasket" (esta opción recibirá las actividades asignadas de acuerdo a la identidad, generalmente consiste en una lista de acciones a realizar), ubicado en el menú principal (ver Figura 13).

Figura 13. Opción My InBasket

Seguidamente se abrirá un menú de opciones, donde se buscará el molde en proceso, donde se indicará en la columna "Activity" que el molde necesita ser aprobado para su posterior promoción (Figura 14).

Figura 14. Aprobación del molde

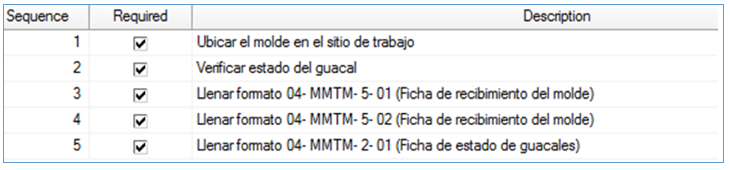

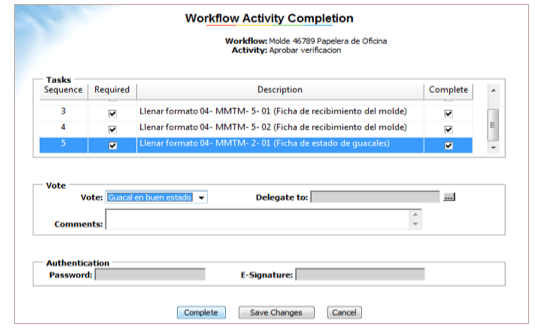

Para llevar a cabo la promoción a la siguiente actividad del flujo de trabajo es necesario haber realizado las tareas requeridas de la actividad en que se encuentra el molde, como se muestra en la imagen a continuación:

Figura 15. Tareas de la actividad "Aprobar verificación"

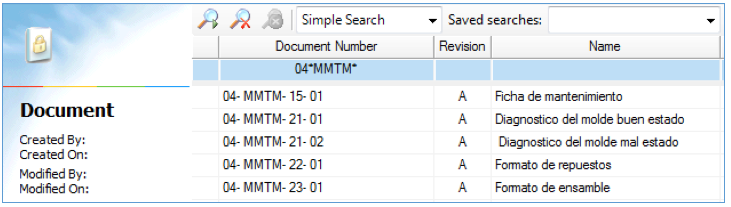

Seguidamente se procede al llenado de manera adecuada de los formatos requeridos. Para esto se dirige al menú "Documents" y se selecciona el respectivo ítem. Se desplegará la lista con los formatos existentes, como se muestra en la Figura 16.

Figura 16. Menú de Formatos

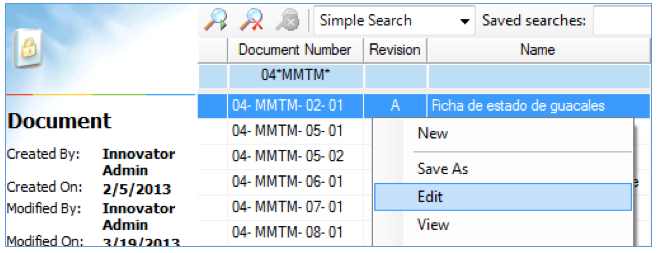

Acto seguido se procede al llenado del formato requerido, se da click derecho en este y finalmente se selecciona la opción Edit (ver Figura 17).

Figura 17. Opción Edit Formato Ficha de estado de guacales

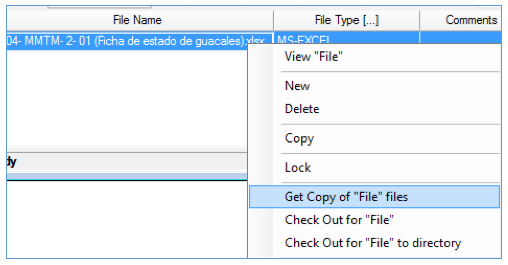

Posteriormente se da click derecho en el formato a diligenciar y se elige la opción: Get a Copy of "File" to files, como se describe en la imagen a continuación, luego se selecciona el directorio del computador en que se desea que el formato sea descargado.

Figura 18 . Opción Get Copy of "File" to files

Seguidamente se abre el documento y se procede al llenado del respectivo formato.

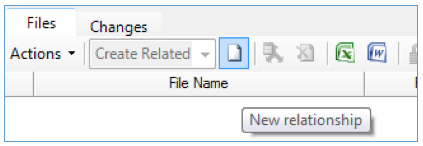

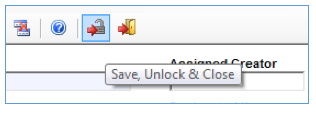

Luego de haber llenado el formato y guardado posteriormente, se continúa con el proceso subiendo el formato a la plataforma, esto se hace, creando un nuevo documento, seguido a esto se sube el documento a la plataforma, en la opción "New Relationship", finalmente se da click en la opción "Save, Unlock & Close", tal como se muestra en las figuras 20, 21 y 22.

Figura 19 . Opción Create a New Item

Figura 20. Opción New Relationship

Figura 21. Opción Save, Unlock & Close

Luego de haber guardado el registro, se procede a la promoción del molde, a la siguiente actividad. Para esto se selecciona la opción "My InBasket" en el menú "My Innovator". Seguidamente se da click derecho en el molde en el cual se está realizando el mantenimiento y se selecciona la opción Update Activity.

Figura 22. Opción Update Activity de Aprobar verificación

Luego de haber diligenciado las tareas requeridas se continúa promoviendo el molde de la siguiente manera: luego de haber diligenciado los formatos, se da click en el cuadro correspondiente a cada documento, indicando que estos ya fueron diligenciados, seguidamente en el campo vote, se elige la opción "guacal en buen estado", finalmente se da click en la opción "Complete" para poder así promover el molde.

Figura 23. Promoción del estado del molde Aprobar verificación

Como se observa en la Figura 46, el molde pasa de la actividad "Aprobar verificación" a la actividad "Llenar registro del molde".

Figura 24. Opción View Workflow Process Llenar registro del molde

De esta manera se vuelve a repetir los pasos anteriormente mencionados hasta el final del proceso de mantenimiento.

En el muestrario y seguimiento de las diferentes técnicas de mantenimiento de moldes de inyección se encontraron distintos métodos empíricos, modalidades y estilos de aplicación de la técnica de mantenimiento en el entorno de la industria Nacional e Internacional. No se tiene un método estandarizado, estable y uniforme y, además, los encargados del manejo de este conocimiento en las empresas, lo hacen restringido, reservado y en algunas ocasiones oculto. Por lo tanto, se encontró la necesidad de establecer un proceso estandarizado para el mantenimiento de moldes de inyección de plástico, apoyado en herramientas de gestión de ciclo de vida del producto (PLM) se hace evidente.

Se encontró que, con la aplicación en cada uno de los casos de los diferentes métodos con sus variables, dio como consecuencia que, a medida que se estandariza el proceso de mantenimiento con la implementación de la herramienta PLM, se evidencia cómo el tiempo disminuye significativamente, pasando de 27.55 horas de duración del mantenimiento a tan solo 10.86 horas, reduciendo el tiempo de mantenimiento en un 61%.

La implementación del modelo PLM permitió definir con certeza el "qué", "quién", "cómo" y "cuándo" se debe llevar a cabo cada una de las actividades que conforman el proceso de mantenimiento de moldes y establece con claridad el tipo de información requerida a lo largo del mismo, de forma tal que su contenido asegure el correcto funcionamiento de los equipos de producción. También permite obtener de dichos equipos la mayor disponibilidad, e igualmente predecir las averías e incluso a llega a determinar las causas del problema y, por tanto, erradicarla. Esta herramienta permitió de igual forma el trabajo colaborativo, independientemente de la ubicación geográfica de los actores, contando así con la participación de todos los departamentos de la empresa, proveedores, distribuidores, entre otros que estén relacionados con la información asociada con el producto. Consiguientemente esto conlleva a un funcionamiento mejorado a largo plazo y el resultado generó, para la empresa, una mayor cantidad de piezas producidas, un menor número de paradas en la producción y un aumento en la vida útil del molde. Todo esto se representa en ganancias de tiempo y de dinero.

Alemanni, M., Destefanis, F., & Vezzetti, E. (2010). Model-based definition design in the product lifecycle management scenario. The International Journal of Advanced Manufacturing Technology, 52(1-4).

Altan, T., Lilly, B., Yen, Y. C., & Altan, T. (2001). Manufacturing of Dies and Molds. CIRP Annals - Manufacturing Technology, 50(2), 404-422. http://doi.org/10.1016/S0007-8506(07)62988-6

Cugini, U., Ramelli, A., Rizzi, C., & Ugolotti, M. (2006). Total Quality Management and Process Modeling for PLM in SME. En H. A. E. Bs. MEng,, PEng, FSME FCSME & W. H. E. Bs. MEng,, PEng, FASME FCSME (Eds.), Advances in Design (pp. 339-350). Springer London.

Czopik, J., Košinár, M. A., Štolfa, J., & Štolfa, S. (2014). Formalization of Software Process Using Intuitive Mapping of UML Activity Diagram to CPN. En P. Kömer, A. Abraham, & V. Snášel (Eds.), Proceedings of the Fifth International Conference on Innovations in Bio-Inspired Computing and Applications IBICA 2014 (pp. 365-374). Springer International Publishing.

Grieves, M. (2005). Product Lifecycle Management: Driving the Next Generation of Lean Thinking (1 edition). New York: McGraw-Hill Education.

Monteleone, M. (2010, noviembre). Structuring AS-IS and TO-BE Process Improvement Discussions using the Fishbone Diagram > Business Analyst Community & Resources | Modern Analyst. Recuperado 24 de abril de 2016, a partir de http://www.modernanalyst.com/Resources/Articles/tabid/115/articleType/ArticleView/articleId/1562/Structuring-ASIS-and-TOBE-Process-Improvement-Discussions-using-the-Fishbone-Diagram.aspx

Muthu, S., Whitman, L., & Cheraghi, H. (1999). Business Process Reengineering: A Consolidated Methodology. San Antonio, Texas, USA.

Ruiz Arenas, S. (2012). Methodology for PLM implementations.

1. Ing. de producción. Phd. en Ingeniería. Docente-investigador. Universidad EAFIT, Medellín, Colombia. correo: rmejiag@eafit.edu.co

2. Ing. Mecánico. MsC. en Ingeniería. Docente-investigador. Universidad EAFIT, Medellín, Colombia. correo: cechever@eafit.edu.co

3. Ing. De producción. Estudiante Maestría en Ingeniería, Universidad EAFIT, Medellín, Colombia. Correo: jmonto73@eafit.edu.co

4. Estudiante Ingeniería de Producción, Universidad EAFIT, Medellín, Colombia, Correo: aalzat16@eafit.edu.co

5. Control Numérico Computarizado

6. Computer Aided Design / Diseño asistido por computador

7. Computer Aided Manufacturing / Manufactura asistido por computador

8.Computer Aided Engineering / Ingeniería asistida por computador