HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 14) Año 2016. Pág. 28

Luiz Henrique LANSING 1; Cícero Giordani da SILVEIRA 2; Luiz Carlos ROBINSON 3

Recibido: 09/02/16 • Aprobado: 14/03/2016

2. Sustentabilidade na indústria

5. Apresentação das propostas de melhoria

RESUMO: Diante de um mercado calçadista cada vez mais acirrado e competitivo, a aplicação dos conceitos de produção mais limpa e projetos para redução de custos, surgem como uma oportunidade de melhoria dos resultados. Diante deste cenário, analisou-se a fabricação de tênis e constatou-se uma série de desperdícios relacionados à fabricação de borracha vulcanizada utilizada no processo. O estudo sugere a confecção de uma nova matriz, obtendo-se menor desperdício de material. O presente artigo apresenta um estudo de caso onde houve redução média anual no consumo de 2.613,60 kg de borracha e o projeto prevê também o reaproveitamento dos resíduos. |

ABSTRACT: Faced with a footwear market increasingly fierce and competitive, the implementation of cleaner production concepts and projects to reduce costs, arise as an opportunity to improve the results. In this scenario, we analyzed the tennis manufacturing and found out a lot of waste related to the manufacture of vulcanized rubber used in the process. The study suggests making a new matrix to yield less waste material. This article presents a case study where there was an average annual reduction in the consumption of 2.613,60 kilograms of rubber and the project also provides for the reuse of waste. |

Com o processo acelerado de globalização, onde a produtividade e o consumo de bens são cada vez mais intensos e constantes, o destino correto dos resíduos gerados, bem como os impactos causados ao meio ambiente passaram a se tornar questões de ordem política-pública, provocando um choque de realidade nas empresas na busca por soluções para esses problemas.

O destino incorreto dos resíduos gerados vem causando impactos negativos para a sociedade, tanto para os aspectos econômicos como no que diz respeito à preservação para gerações futuras. Nesse contexto, a produção mais limpa surge como uma prática possível para tentar minimizar esses problemas recorrentes.

Com o objetivo de estar cada vez mais preparadas para tais questões, as empresas estão buscando alternativas para tentar reduzir esses impactos. No que diz respeito à indústria calçadista, os resíduos gerados se apresentam em grande parte dos processos, onde ainda se buscam alternativas para tais impactos.

Dentre a indústria calçadista, mais especificamente na produção de calçados vulcanizados, a geração dos resíduos, especialmente os de classe I, como o couro que utiliza o cromo e a borracha vulcanizada que utiliza o enxofre, se faz presente em parte do processo.

Entende-se que esse tema traz benefícios e vantagens simultaneamente para a sociedade e para a empresa. No que diz respeito à empresa, o assunto possibilita uma redução dos custos devido à redução do consumo de matéria-prima e a diminuição de insumos usados em um dos processos em virtude da utilização do reaproveitamento. Quanto aos benefícios para a sociedade, à produção mais limpa objetiva uma redução de resíduos gerados, acarretando em menos poluição e agredindo menos o ambiente.

Esse trabalho versa sobre o desafio de buscar uma solução prática, no que diz respeito à produção mais limpa, procurando reduzir e reaproveitar os resíduos de borracha vulcanizada gerados durante o processo produtivo. Analisando a viabilidade econômica do projeto, este artigo visa responder a seguinte pergunta de pesquisa: como reduzir custos no processo de borracha vulcanizada dentro da filosofia de produção mais limpa?

O objetivo geral é avaliar e implantar ações para redução do custo no processo produtivo e o reaproveitamento dos resíduos gerados pela borracha vulcanizada. Esta pesquisa tem como objetivos específicos:

Com a finalidade de atingir os objetivos propostos, o artigo está dividido em quatro etapas. Inicialmente serão apresentados os referenciais teóricos sobre os assuntos abordados: custos industriais, produção de tênis com borracha vulcanizada e produção mais limpa. Na segunda etapa será apresentado o processo atual da produção de calçados vulcanizados, mensurando as perdas durante o processo produtivo e as fontes geradoras de resíduos. A etapa seguinte se caracteriza pela apresentação dos investimentos necessários para implantação das melhorias de processos. A parte final avalia os impactos das melhorias da redução de custos no processo e da produção mais limpa através do reaproveitamento.

O consumo cada vez maior dos recursos naturais efetivada pelo constante aumento populacional, por um consumismo e uma produção em partes exagerada, pode trazer consequências e comprometer a geração futura. A fim de diminuir esses impactos, a sustentabilidade busca associar os objetivos das organizações, que é de atingir lucro, aliando maneiras eficientes de utilizar estes recursos naturais sem causar um grande impacto ao ambiente, assim causando bem estar e realizando ações de cunho social. Albuquerque et al. (2007, p. 5) comenta que "a empresa considerada sustentável é aquela que procura considerar em suas ações as dimensões econômica, social e ambiental".

Vuelma (2013, p. 32) cita quanto à sustentabilidade ambiental que "o termo é usado para definir as ações humanas que visam suprir as necessidades atuais dos seres humanos, sem comprometer o futuro das próximas gerações [...]". A sustentabilidade está relacionada às questões econômicas, procurando não agredir o meio ambiente, e usando os recursos naturais de forma correta sem que se comprometa a sua utilização no futuro. Essas questões econômicas podem causar um desequilíbrio ao meio ambiente quanto ao uso para suprir as necessidades da população (ORDAKOWSKI, 2011).

Aliando estes fatores que buscam uma melhor interação entre indústria/meio ambiente/sociedade, as próximas etapas vão expor temas acerca deste assunto.

Com um consumo cada vez maior dos recursos naturais, a questão do desenvolvimento sustentável citada anteriormente, torna-se uma prática a ser objetivada pelas organizações. Em virtude disto, as empresas procuram cada vez mais atuar em etapas do processo que possam causar uma redução de resíduos. A produção mais limpa atua, conforme Serrano (2009, p.1), "desde o projeto de um produto de forma a diminuir ou eliminar a geração de subprodutos". Deste modo a produção mais limpa vai atuar visando reduzir os resíduos, que inevitavelmente serão gerados durante o processo produtivo.

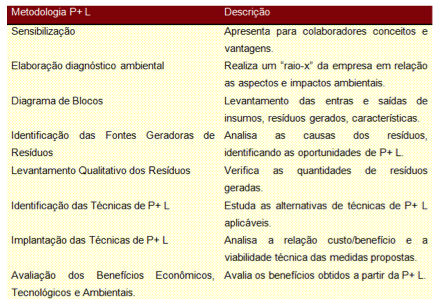

A P+L pode ser aplicada tanto no processo produtivo quanto nos produtos. A Figura 1 mostra as etapas da P+L aplicadas nas organizações e que dizem respeito tanto ao processo produtivo quanto a sua aplicação aos produtos.

Figura 1 - Metodologia P+L

Fonte: Coelho e Virgens, 2007.

Considerando os benefícios e os impactos gerados pela P+L, as vantagens econômicas pela aplicação também se fazem presentes mostrando um ponto relevante quanto à vantagem competitiva. Ordakowski (2011, p.8) cita que "a transformação de matérias-primas, água, energia em produtos, e não em resíduos, tornam uma empresa mais competitiva". Um ponto muito importante para as empresas que buscam continuamente questões que o façam estar à frente de seus concorrentes.

A geração de resíduos é uma consequência recorrente gerada pelas organizações e pela sociedade. A P+L já citada anteriormente, atua nos processos produtivos visando uma minimização destes resíduos, mas um dos problemas está relacionado com o descarte dos mesmos. A Tabela 1 apresenta a quantidade de resíduos sólidos industriais perigosos gerados por alguns segmentos industriais, em um inventário feito pela Fundação Estadual de Proteção Ambiental (FEPAM) no ano de 2003.

Tabela 1 - Distribuição da quantidade de resíduos sólidos industriais perigosos gerados por setor industrial

Setor Industrial |

Quantidade (t/ano) |

Couro |

118.254 |

Mecânico |

20.800 |

Metalúrgico |

20.624 |

Químico |

18.232 |

Papel |

2.291 |

Borracha |

1.504 |

Bebidas |

1.347 |

Madeira |

1.261 |

Diversos |

1.027 |

Elétrico/Eletrônico |

962 |

Plástico |

940 |

Alimentar |

490 |

Minerais Não Metálicos |

123 |

Fumo |

82 |

Gráfico |

52 |

Total |

189.203 |

Fonte: FEPAM, 2003.

De acordo com a FEPAM (2003), as empresas são obrigadas a "apresentar ao órgão ambiental do Estado informações periódicas sobre a quantidade de resíduos sólidos gerados no trimestre, a forma de acondicionamento, o transporte e o destino dado aos mesmos".

Um dos grandes desafios da atualidade e para os próximos anos, vem sendo a gestão destes resíduos gerados, que sofrem alterações qualitativas e quantitativas ao longo do tempo, e assim causando impactos negativos tanto na saúde pública como ao meio ambiente (SANTIAGO e DIAS, 2012). Quanto a esses desafios, Jardim, Yoshida, Filho (2012, p. 40) dizem que "adotar uma política pública preventiva ambiental equivale à antecipação dos comportamentos danosos ao meio ambiente e a saúde pública".

Os processos produtivos realizados dentro de uma empresa visam realizar as tarefas a baixo custo, utilizando os meios da melhor forma possível e eliminando perdas que não venham agregar valor ao produto final. Este princípio procura não tornar o produto algo com baixo valor agregado, interferindo diretamente no ciclo financeiro da empresa. Qualquer perda que se tenha, seja antes, durante ou depois do processo produtivo, não irá agregar valor ao produto final (NAKAGAWA, 2010).

Além da questão do desperdício, outro fator relevante relacionado com os recursos é o modo como os mesmos são utilizados. Ao utilizarmos de forma correta os recursos disponíveis, estaremos garantindo uma eficiência maior ao sistema, sem a criação de custos que não venham agregar valor ao produto. Chiavenato (2011) nos diz que "a eficiência significa a utilização correta dos recursos, (meios de produção) disponíveis". A utilização correta dos recursos também nos remete a questão financeira, sendo que este fator contribui diretamente quanto ao valor final do produto.

Os investimentos ou melhorias no processo carecem de algum custo para serem realizadas, ao passo que estes custos precisam ser apontados no Fluxo de Caixa. De acordo com Ching, Marques e Prado (2010), "a Demonstração do Fluxo de Caixa explica porque o caixa de uma empresa mudou durante o período contábil".

Para que seja possível verificar e avaliar de maneira econômica e financeira as aplicações, é importante utilizar-se de alguns indicadores. Um desses indicadores é o método de Payback Descontado, no qual Lapponi,(2007) .

O tempo encontrado é resultado do seguinte cálculo: VP = n x 1,011-¹ = y, onde n corresponde ao valor do investimento, multiplicado pela taxa requerida, que corresponde a 1,10% ao ano.

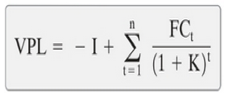

Outro método utilizado para avaliação do projeto, o Valor Presente Líquido, VPL, conforme Samanez (2007, p.179) "tem por finalidade calcular, em termos de valor presente, o impacto dos eventos futuros associados a uma alternativa de investimento". A Figura 2 apresenta a fórmula do VPL.

Figura 2 - Fórmula do VPL

Fonte: Samanez (2007)

A fórmula apresentada por Samanez (2007), indica que FCt é o flixo de caixa no t-ésimo período, I é o investimento inicial, K é o custo capital, e o símbolo ∑, somatório, indica que deve ser realizada a soma da data 1, até a data n dos fluxos de caixa. A regra para decição da aplicação do projeto possa ser aplicada, é empreendida se o VPL for positivo.

As décadas de descaso e sem controle da produção industrial, geram grandes impactos ambientais com uma disposição irregular dos resíduos e utilização de substâncias tóxicas. Essa contaminação representa os passivos ambientais (AREND, OLIVEIRA e ÁVILA, 2011).

Segundo a Lei nº 12.035/2010 - Política Nacional do Meio Ambiente estão sujeitas esta Lei as pessoas físicas ou jurídicas, de direito público ou privado, responsáveis, direta ou indiretamente, pela geração de resíduos sólidos, indenizar ou reparar os danos causados ao meio ambiente e a terceiros afetados por sua atividade. De acordo com a lei, o poluidor será responsável pelo resíduo desde sua geração até o fim de seu ciclo, respondendo criminalmente caso este apresente algum dano ao meio ambiente.

Com a responsabilidade do resíduo até o fim do seu ciclo, passa a ser de suma importância uma destinação correta dos mesmos. Estas destinações corretas bem como a manutenção dos aterros necessitam de custos. (ROMEIRO, 2012)

Com o constante aumento produtivo e de consumo de bens, os resíduos gerados tendem a aumentar, elevando também a utilização dos aterros e, consequentemente gerando uma despesa maior (ROMEIRO, 2012).

Este trabalho foi realizado através de uma pesquisa aplicada na Indústria de Calçados W (nome fictício). Quanto à natureza da pesquisa o estudo foi realizado através de pesquisa aplicada. Quanto aos objetivos foi realizado através de pesquisa exploratória e quanto aos meios e procedimentos o estudo foi realizado através de pesquisas bibliográficas e documental, utilizando artigos e livros já publicados baseando-se nas teorias aplicadas.

Este artigo trabalha com um estudo de caso onde se avaliou uma alternativa para reduzir os resíduos e proporcionar uma redução de custos do processo de fabricação de calçados. Do ponto de vista da forma de abordagem do problema, a pesquisa se mostra predominantemente quantitativa.

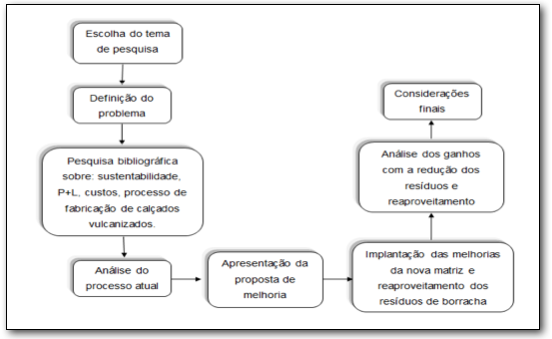

A Figura 3 apresenta as etapas de desenvolvimento deste artigo.

Figura 3 - Etapas do desenvolvimento do trabalho.

Fonte: elaborado pelo autor.

A apresentação da proposta de melhoria incidiu em mostrar uma opção economicamente viável bem como ocasionando uma produção mais limpa ao processo. Na etapa seguinte, a implantação da melhoria ocorreu pela fabricação da nova matriz que determina a largura da borracha vulcanizada e um reaproveitamento dos resíduos gerados pela borracha para a fabricação de contrafortes. Análise dos ganhos implicou em coletar os dados após a implantação das melhorias apresentadas referentes ao processo.

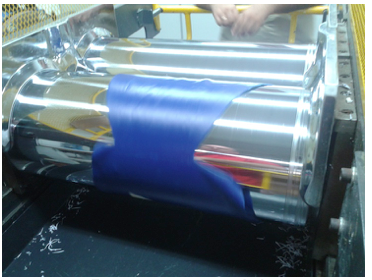

O ciclo produtivo da borracha vulcanizada usada no tênis inicia-se na máquina de cilindro, apresentada na Figura 4, acrescido 2% de enxofre pra estabilizar e vulcanizar a borracha.

Figura 4 - Máquina de Cilindro

Fonte: empresa estudada.

O tempo de processo varia conforme as condições climáticas, que interferem na textura da borracha. Esse tempo será definido conforme o conhecimento tácito do operador. Após a borracha passar pelo processamento no cilindro, ela é cortada em filetes para melhor ser utilizada na etapa seguinte.

Nesta etapa do processo, a borracha em processo de vulcanização devido à ação do enxofre, passa pela extrusora, apresentada na Figura 5, onde ao final se define o tamanho da vira a ser utilizado conforme o calçado a ser produzido.

Figura 5 - Máquina extrusora.

Fonte: elaborada pelo autor.

É nesta etapa também, onde se define a largura da borracha vulcanizada, que ocorre através da matriz inserida na extrusora, conforme pode ser observado na Figura 6.

Figura 6 - Matriz da máquina de extrusar.

Fonte: empresa estudada.

Após a confecção das viras de borracha, as mesmas descansam por no mínimo doze horas, para possibilitar uma colagem mais efetiva nos processos seguintes. Após esse descanso, parte-se para a etapa final do processo produtivo do calçado, a montagem.

Anterior à montagem, a produção do calçado passa por basicamente duas etapas: corte e costura. O corte é o setor responsável pela primeira parte do processo produtivo, no qual se realiza o corte efetivo dos mais diversos materiais que compõem o calçado. Dando sequência ao processo produtivo, as peças cortadas passam pela costura, onde se constitui a junção dessas peças, constituindo assim o cabedal.

Realizadas estas duas etapas, o cabedal juntamente com o solado segue para a montagem, que irá unir as duas partes e dar o acabamento final necessário ao calçado. Na entrada da montagem se junta o cabedal a palmilha, com costura overloock, para que desta forma o calçado posso ser ensacado na etapa seguinte.

Dentre as etapas da montagem, o calçado passa por um processo de refilamento, que consiste em retirar o excesso de material existente conforme ilustrado na Figura 7.

Figura 7 - Refilamento

Fonte: empresa estuda.

Os excessos removidos nesta etapa da produção são decorrentes da largura da matriz utilizada na extrusora, conforme visto anteriormente. A perda se caracteriza porque a largura da matriz é maior do que a necessária, gerando uma quantidade maior de resíduos.

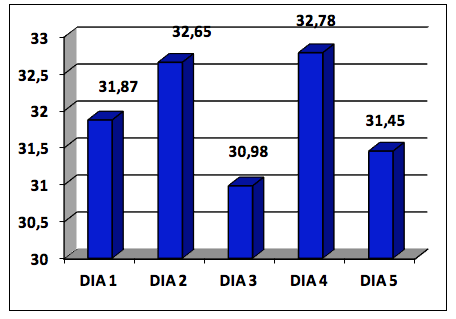

O Gráfico 1 apresenta a quantidade de resíduos de borracha gerados no processo de montagem durante uma semana no período de 17 a 22 de novembro de 2014. A quantidade de pares produzida foi em média 750 pares/dia, no qual foram utilizados 105 kg de borracha por dia em média, para a fabricação da quantidade total de pares.

Gráfico 1 – Quantidade de Kg de resíduos de borracha gerados no processo produtivo.

Fonte: Elaborado pelo autor com base nos dados da empresa.

Analisando a coleta de dados realizada neste período, obtém-se uma média diária de geração de resíduos de aproximadamente 32 kg de borracha.

Como processo final da produção do calçado, os mesmos são revisados e estes estando conformes com a qualidade requerida pela empresa são posteriormente encaixotados e embarcados ao seu destino.

A etapa seguinte consiste em apresentar as propostas de melhorias para a confecção da borracha vulcanizada e para o reaproveitamento dos resíduos gerados no processo.

Após o estudo do processo produtivo atual verificou-se a possibilidade de melhorias. Pode-se constatar que o processo apresentava uma perda de borracha vulcanizada devido à largura da matriz, bem como uma grande geração de resíduos desta borracha, a qual era descartada e não reaproveitada.

A primeira oportunidade de melhoria ocorreu através da possibilidade de se obter uma nova matriz no processo de fabricação de borracha vulcanizada. A matriz utilizada apresentava uma largura de 30 mm, maior que a prevista incialmente proporcionando um desperdício de borracha. A partir da aquisição da nova matriz com uma largura de 25 mm, conseguiu-se que o desperdício decorrente da largura fosse diminuído.

Após esta melhoria observou-se que a quantidade de resíduos de borracha gerados eram descartados e que os mesmos poderiam ser reaproveitados no processo produtivo, substituindo-se um dos insumos, o contraforte pelo reaproveitamento desta borracha anteriormente descartada.

Para o reaproveitamento da borracha é utilizado na máquina de cilindro para uma compactação da massa. Após este processo esta massa passa para o setor de corte, onde será efetuado corte de acordo com os modelos produzidos. Este processo não é causador de mais custos, pois o processo de corte dos contrafortes já é realizado de acordo com cada modelo produzido.

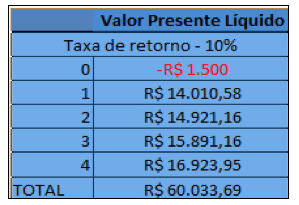

A fim de comprovar a viabilidade econômica do projeto, utilizaram-se dois indicadores, o payback descontado (PDB) e o VPL (Valor Presente Líquido). Para que esta melhoria fosse realizada precisou-se confeccionar uma nova matriz no valor de R$ 1.500,00.

No projeto apresentado, através do PBD chegou-se há um tempo estimado para a recuperação do investimento em um mês e sete dias.

Outro indicador utilizado para análise do projeto foi o VPL. Para tanto, foram considerados quatro anos de fluxo de caixa, conforme ilustrado na Figura 8.

Figura 8 - Análise de Investimento pelo método do Valor Presente Líquido - VPL.

Fonte: elaborado pelo autor.

Para este cálculo do VPL, considerou-se uma taxa de oportunidade de 10% ao mês, comprovando que a viabilidade econômica estaria dentro do planejado. O projeto agregou ao final dos quatro anos R$ 60.033,69, ou seja, pagou-se R$ 1.500,00 por um projeto que valia R$ 60.033,69.

Após comprovação da viabilidade econômica do projeto está etapa trará uma avaliação quantitativa do processo, analisando o antes e o depois das melhorias efetuadas.

A Tabela 2 apresenta a quantidade de resíduos gerados diariamente no processo e os valores que estes resíduos gerados representam antes da melhoria efetuada. Para efetivação dos valores, foi considerado um valor de R$ 12,00 por kg de borracha.

Tabela 2 – Quantidade de resíduos de borracha gerados (em kg) e valores desperdiçados (em R$) antes da melhoria.

Resíduos em Kg |

Valores em R$ (R$12,00/ kg) |

|

Diário |

31,95 |

R$ 383,40 |

Mensal |

702,9 |

R$ 8.434,80 |

Anual |

8.434,80 |

R$ 101.217,60 |

Fonte: elaborado pelo autor.

Os valores apresentados tiveram por base o Gráfico 1, onde se constatou uma média diária de 31,95 kg de resíduos de borracha gerados. Foram considerados 22 dias de trabalho e um valor estimado da borracha de R$ 12,00/kg para a obtenção dos valores mensais e anuais.

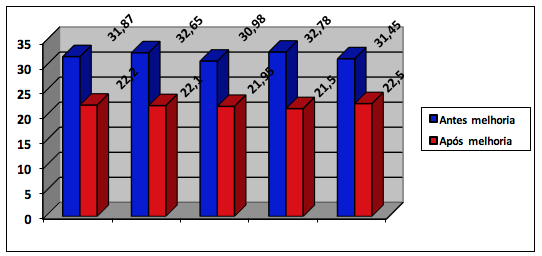

O Gráfico 2 apresenta um comparativo dos resíduos de borracha gerados pelo processo antes e depois da melhoria efetuada. Para tal avaliou-se cinco dias do processo produtivo, entre os dias 16 e 21 de fevereiro de 2015 confrontando os dados apresentados no Gráfico 1.

Gráfico 2 - Comparação dos resíduos de borracha (em kg) gerados antes e depois da melhoria.

Fonte: elaborado pelo autor.

Com está melhoria, conseguiu-se uma redução média 9,90 kg diários. A Tabela 3 faz uma previsão mensal e anual de quantidade de kg de borracha e de valores economizados com a implantação da melhoria.

Tabela 3- Quantidade de borracha (em kg) e valores economizados (em R$) após a melhoria.

Resíduos em Kg |

Valores (R$12,00 Kg) |

|

Diária |

9,90 |

R$ 118,80 |

Mensal |

217,80 |

R$ 2.613,60 |

Anual |

2.613,60 |

R$ 31.363,20 |

Fonte: elaborado pelo autor.

Os valores economizados com a borracha caracterizam subsequentemente uma produção de 71 novos pares de tênis vulcanizados, sendo que este montante representa 10% da produção diária total.

A segunda proposta de melhoria que consiste em reaproveitar os resíduos de borracha mostrou-se satisfatória, onde para cada kg de borracha reutilizada, pode-se produzir em média 5 pares de contraforte, que em um mês podem gerar 3.515 pares. A quantidade de contrafortes produzidos a partir do reaproveitamento geram 21,3% da quantidade total de pares fabricados mensalmente pela empresa. Esta quantidade representa uma economia de R$ 703, 00 mensais sinalizados em substituição de um dos insumos utilizados no processo de fabricação do calçado vulcanizado.

Diante das propostas de melhorias citadas, a Tabela 4 apresenta os valores economizados tanto com a redução da borracha utilizada no processo como na diminuição da utilização de um dos insumos presentes para fabricação do tênis vulcanizado.

Tabela 4 - Economia total em R$ após a implantação das melhorias.

Mensal |

Anual |

|

Economia de borracha |

R$ 2.613,60 |

R$ 31.363,20 |

Economia de contraforte |

R$ 703,00 |

R$ 8436,00 |

Economia total |

R$ 3.316,60 |

R$ 39.792,20 |

Fonte: elaborado pelo autor.

Esta economia é relativa apenas à quantidade de insumos utilizados. No caso da economia da borracha, este valor representa o montante economizado relativo ao desperdício. Já a economia do contraforte é relativa ao reaproveitamento da borracha vulcanizada, na qual se deixa de comprar o contraforte para se utilizar o material reaproveitado.

Portanto, a eliminação dos resíduos de borracha vulcanizada representa grande aporte quanto à utilização dos conceitos de produção mais limpa, referentes ao passivo ambiental (10 nos de vida útil do aterro mais 20 anos de manutenção deste após o encerramento do mesmo) além de gerar uma economia média de R$ 200,00 a tonelada referente ao descarte do resíduo.

O artigo teve por objetivo a utilização dos conceitos de P+L gerando consequentemente uma redução de custos no processo de borracha vulcanizada e através da aquisição de uma nova matriz para um dos processos de fabricação de borracha vulcanizada. As reutilizações dos resíduos de borracha geradas do processo fizeram com que se pudesse trocar um dos insumos utilizados pelos materiais reaproveitados.

Diante da revisão teórica apresentada sobre os conceitos de Ecoeficiência, P+L, geração de resíduos, custos ambientais, juntamente com o estudo da viabilidade econômica do projeto, pode-se verificar que os mesmos são aplicáveis à empresa estudada.

O processo de fabricação de calçados vulcanizados apresentava uma geração de resíduos ao qual eram descartados sem algum aproveitamento. A implantação dos conceitos de P+L e da aquisição da nova matriz mostrou-se uma alternativa viável, pois os resultados obtidos foram satisfatórios. Através do estudo de caso também foi possível analisar e mensurar a quantidade de resíduos de borracha gerados pelo processo, bem como a identificação da perda de matéria-prima com a utilização da matriz com largura maior que a necessária.

A dificuldade encontrada foi em levantar os dados, pois a empresa não utiliza os conceitos de P+L de forma efetiva.

Para trabalhos futuros sugere-se a análise de resíduos de couro gerados no processo de fabricação do calçado e através dos conceitos de produção mais limpa, achar práticas possíveis para a diminuição e um possível reaproveitamento destes resíduos gerados.

ALBUQUERQUE, Valtercio Araújo De; GOMES, Maria de Lurdes Barreto; SILVA, Ricardo Moreira Da; PADILHA, Inocencio Avelino. As práticas de sustentabilidade empresarial no apl calçadista de Campina Grande – PB. (2007). Encontro Nacional de Engenharia de Produção - ENEGEP 2012. Bento Gonçalves – RS.

AREND, Clarissa de Oliveira; OLIVEIRA, Josiane Machado De; ÁVILA, Luciano. Dossiê Técnico – Passivos Ambientais. Centro Nacional de Tecnologias Limpas SENAI. Agosto, 2011.

CHIAVENATO, Idalberto. Introdução a teoria geral da Administração. – 8 ed. – Rio de Janeiro: Elsevier, 2011.

CHING, Hong Yuh; MARQUES Fernando; PRADO Lucilene. Contabilidade e Finanças para não especialistas. – 3 ed – São Paulo: Pearson Prentice Hall, 2010.

COELHO, Arlinda. VIRGENS, Thiago Das. Cartilha de P+ L. Serviço Nacional de Aprendizagem Industrial – SENAI. 2007.

FEPAM - Fundação Estadual de Proteção Ambiental Henrique Luiz Roessler. Biblioteca Digital. 2003. Disponível em: http://www.fepam.rs.gov.br/biblioteca/rsi.asp. Acesso em: 15 abril, 2015.

JARDIM, Arnaldo; YOSHIDA, Consuelo; FILHO, José Valverde Machado; Política Nacional, Gestão e Gerenciamento de Resíduos Sólidos – 1ª edição – São Paulo: Manolé, 2012.

KRAEMER, Maria E.P. A contabilidade do meio ambiente impactando o sistema de gestão ambiental. 2006. Disponível em: http://www.alfinal.com/brasil/impactoambiental.php. Acesso em: 11 abril, 2015.

LAPPONI, Juan Carlos; Projetos de Investimento na Empresa. – 3º reimpressão – Rio de Janeiro: Elsevier, 2007.

NAKAGAWA, Masayuki. Gestão Estratégica de Custos: conceitos, sistemas e implementação. – 1 ed – 9. Reimpr. – São Paulo: Atlas, 2010.

ORDAKOWSKI, Suliany Marcelino. Educação ambiental na educação profissional, área de concentração metal-mecânica: uma proposta de melhoria na qualidade ambiental. 2011. 149 f. Dissertação (Mestrado em Qualidade Ambiental) – Universidade Feevale, Novo Hamburgo, RS, 2011.

Política Nacional do Meio Ambiente: Política Nacional de Resíduos Sólidos. 2010. Disponível em: http://www.abinee.org.br/informac/arquivos/lei12305.pdf. Acesso em: 12 abril, 2015.

ROMEIRO, Ademar Ribeiro. Desenvolvimento sustentável: uma perspectiva econômico-ecológica. 2012. Universidade de São Paulo. Disponível em: http://www.revistas.usp.br/eav/article/view/10625/12367. Acesso em: 15 abril, 2015.

SAMANEZ, Carlos Patrício. Matemática financeira – Aplicações a Análises de Investimentos. 4ª ed. São Paulo: Pearson, 2007.

SANTIAGO, Leila Santos; DIAS, Sandra Maria Furiam. Matriz de indicadores de sustentabilidade para a gestão de resíduos sólidos urbanos. Artigo Técnico. Feira de Santana, Bahia. Junho 2012. Disponível em: http://www.scielo.br/pdf/esa/v17n2/a10v17n2.pdf. Acesso em: 25 março, 2015.

SERRANO, Carmen Luisa Reis. Uso de resíduo de SBR proveniente da indústria de calçados em composições de SBR. 2009. 170f. Tese (Doutorado em Engenharia) Pós Graduação em Engenharia de Minas, Metalúrgica e Materiais, Universidade Federal do Rio Grande do Sul, Porto Alegre, 2009. Disponível em: http://www.lume.ufrgs.br/bitstream/handle/10183/18586/000730288.pdf?sequence=1. Acesso em: 31 março, 2015.

VUELMA, Fabiane. Estudo de Caso Múltiplo nos setores metal- mecânico, coureiro-calçadista e moveleiro do Rio Grande do Sul. – Porto Alegre, 2013. Trabalho Conclusão de Curso (Bacharel em Administração) Departamento de Ciências Administrativas da Universidade Federal do Rio Grande do Sul, Porto Alegre, 2013. Disponível em: http://www.lume.ufrgs.br/bitstream/handle/10183/96996/000918490.pdf?sequence=1. Acesso em: 25 março, 2015.

1. Gestor de Produção Industrial pela Universidade Feevale

2. Engenheiro de Produção Mecânica, Mestre em Engenharia de Produção e Sistemas e Professor da Universidade Feevale. Email: cicerog@feevale.br

3. Mestre em Qualidade Ambiental e Professor da Universidade Feevale.