HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 14) Año 2016. Pág. 14

Igor Idalgo PERDONÁ 1; Simone Caberte NAIMER 2; Augusto José Pinto SOUTO 3; Leoni Pentiado GODOY 4

Recibido: 03/02/16 • Aprobado: 22/03/2016

RESUMO: A incessante busca pela qualidade passa por diversas demandas, sendo uma delas a execução de um planejamento bem alinhado para a efetivação de manutenção. Dessa forma, o presente estudo tem por objetivo identificar e apresentar a manutenção mais adequada e eficaz a ser praticada, ao final do período de garantia de veículos utilizados, em uma Unidade Militar localizada no município de Santiago/RS. Além de apontar a opção de menor custo, foi priorizada a qualidade nos serviços prestados. Após observações, levantamentos de informações e análises, através das avaliações, indicou-se a melhor opção de manutenção a ser realizada. |

ABSTRACT: The relentless pursuit of quality goes through various demands, one of which the execution of a well-aligned planning for effective maintenance. Thus, this study aims to identify and provide the most appropriate and effective maintenance to be practiced at the end of vehicle warranty period used in a Military Unit in the municipality of Santiago/RS. While pointing out the lowest cost option, we have prioritized the quality services. After observations, information from surveys and analyzes, through the evaluations, indicated to better maintenance option to be held. |

A incessante busca pela qualidade passa por diversas demandas, sendo uma delas a execução de um planejamento bem alinhado aos objetivos da organização. As características que um produto tem e que atendem as necessidades de seus clientes, promovendo sua satisfação e incidindo na ausência de deficiências, é definido por Juran (1997) como qualidade. Paralelo a isso, Deming (1990) define qualidade como sendo um grau previsível de uniformidade e confiabilidade a baixo custo, estando adequada ao mercado.

Embora seja um conceito subjetivo, variando de indivíduo para indivíduo, a qualidade é considerada como sendo uma característica de um produto ou serviço que satisfaça as necessidades e expectativas daqueles que o consomem. Em um mercado com constantes mudanças e mais competitivo, as empresas são instigadas a se renovarem, além de aperfeiçoarem seus sistemas, independente do ramo de atividade e porte que as mesmas estejam enquadradas.

A fim de solidificar essa qualidade exteriorizada pelas demais empresas civis, que prestam serviços as Organizações Militares (OM), nos processos, produtos e atividades desenvolvidas pelas mesmas, surge à necessidade de identificar qual tipo de manutenção mais eficaz e vantajosa deve ser executada por uma Unidade Militar. Assim sendo, o presente estudo tem por objetivo identificar e apresentar a manutenção mais adequada e eficaz a ser praticada, ao final do período de garantia, nos veículos utilizados em uma Organização Militar localizada no município de Santiago/RS. Além de apontar a opção de menor custo, foram priorizadas a qualidade nos serviços prestados e a redução dos impactos ambientais acarretados pelo uso destes veículos.

A importância de identificar-se a manutenção e o planejamento, proposto através deste estudo, justifica-se pela relevância que as viaturas detêm para a OM, uma vez que, os caminhões tracionam seu principal equipamento de combate, os Obuseiros M101 105MM, além de, ser utilizado para transporte de militares. Os demais veículos são utilizados para transporte de cargas e combustíveis.

Para um bom proceder, desenvolvimento e segurança da Organização, se fazem indispensáveis à diligência para sobrevivência da mesma, e, consequentemente, a obtenção de melhores resultados. Com isso, é possível identificar, ao mesmo tempo, a redução dos impactos ambientais acarretados, pois com a efetivação de uma gestão bem estruturada, este ciclo trará redução econômica e evitará maiores consequências ambientais, como por exemplo, a poluição, uma vez que se trata de veículos de grande porte.

A preocupação com a qualidade deixou de ser unicamente estratégia e passou a tornar-se uma questão de necessidade. Atualmente, a permanência das empresas no mercado resulta de sua competitividade que hoje, esta diretamente ligada à produtividade e a qualidade da empresa. No mundo dos negócios, a crescente concorrência coloca em risco as organizações que não questionarem e atentarem aos problemas que refletem na qualidade de seus produtos, serviços e do seu ambiente de trabalho. A introdução de uma ferramenta de qualidade possibilita as empresas, melhorias e atualizações, que são fatores importantes para o sucesso no mercado (COBÊRO et. al., 2014).

Eliminar desperdícios, promover o empowerment, buscar novos produtos, tecnologias e enfatizar o aprimoramento contínuo são bases necessárias para a sustentação dos negócios. Todavia, isto não será possível se o cliente não estiver satisfeito com o produto, ou serviço. Esta satisfação, para muitos autores, é gerenciada por um tripé de qualidade, preços e serviços. Desse modo, se faz necessário um esforço coletivo e institucional, onde a qualidade é prioridade do negócio. A adoção de uma metodologia voltada a sublimidade, tem como base a utilização de ferramentas que proporcionam a melhoria contínua, a eliminação de anomalias e o crescimento rápido da empresa (SILVA e SARTORI, 2014).

A organização que programa ser capaz de entregar produtos e serviços de qualidade aos seus clientes, necessita que todos os seus departamentos e áreas funcionais ultrapassem seu desempenho, e não somente a área de operações (CORDEIRO, 2004).

Sobreviver em um mercado cada vez mais disputado representa o grande desafio das pessoas e empresas nos dias atuais. Face as constantes mudanças no cenário, mais do que nunca, se faz necessário que mudemos algum paradigma com absorção de novos conceitos em termos de gestão de nossos negócios. Acreditamos que a prática intensiva de conceitos de qualidade nas atividades do dia-a-dia, somará pontos a sobrevivência e crescimento dos negócios.

A abordagem da qualidade ao decorrer dos anos evoluiu em conceitos e percepções. Antes voltada à inspeção do produto, hoje para o Sistema ou Gestão da Qualidade Total (TQM). Esta evolução caracteriza um esboço estrutural e bem definido, afirmando a eficácia dos requisitos da Gestão da Qualidade (SILVA e SARTORI, 2014).

A Gestão pela Qualidade Total (GQT) significa criar, intencionalmente, uma cultura organizacional em que todas as transações são perfeitamente entendidas e corretamente realizadas e onde os relacionamentos entre funcionários, fornecedores e clientes são bem-sucedidos (CROSBY, 1999). O autor reforça que, a GQT não é apenas uma coleção de atividades, procedimentos e eventos. Esta deve ser baseada em uma política inabalável que requer o cumprimento de acordos com requisitos claros para as transações, educação e treinamento contínuos, atenção aos relacionamentos e envolvimento da gerência nas operações, seguindo a filosofia da melhoria contínua.

A Qualidade Total é uma filosofia de gestão baseada na satisfação dos clientes internos e externos envolvidos na empresa, ou seja, é um meio para atingir os objetivos e resultados desejados, e como tal, faz uso de um conjunto de técnicas e ferramentas integradas ao modelo de gestão (LINS, 1993). O mesmo autor, explica sobre a criação de técnicas de ferramentas de qualidade que foram designadas a fim de auxiliar os profissionais a compreenderem e abordarem de forma sistemática os problemas de diversas situações durante o processo de produção e consequentemente fornecerem respostas para que o mesmo seja solucionado.

Evidencia-se sete ferramentas que são essenciais, segundo Ishikawa (1993), para que aperfeiçoe-se os processos de melhoria da qualidade e busque-se a excelência de qualidade. Estas ferramentas básicas de qualidade utilizadas são compostas por Folha de Verificação, Diagrama de Pareto, Estratificação, Diagrama de Causa-Efeito, Histograma, Diagrama de Dispersão e Carta de Controle. Outras ferramentas de qualidade também podem se tornarem fundamentais em uma organização, segundo Oliveira (2013), a técnica 5W2H é uma delas, além do ciclo PDCA, 5'S, entre outras ferramentas.

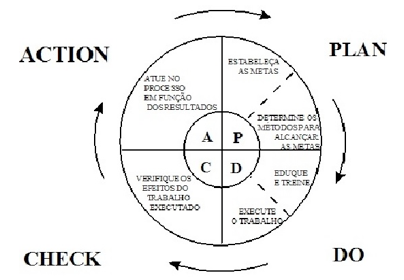

Tratando do ciclo PDCA, ferramenta a qual será utilizada neste estudo, o mesmo foi muito difundido nas áreas de engenharia industrial. Trata-se de um método simples para organizar e sequenciar a busca por soluções de problemas e melhoria de processos.

A técnica do PDCA é utilizada pelas empresas para coordenar os seus processos internos de forma a garantir o alcance de metas estabelecidas, tomando as informações como fator de direcionamento das decisões (MARIANI, 2005).

A aplicação correta do Ciclo PDCA traz consigo conhecimento e melhoria, entre outros atributos. Todavia, a supressão de alguma dessas fases promove danos ao encaminhamento correto das ações (SILVA e SARTORI, 2014).

A primeira ação a ser feita trata-se de um plano, onde deverão ser investigadas as causas e consequências dos problemas. Após o levantamento feito, elabora-se outro plano para que o problema seja extinto ou isolada suas influências.

Como se pode perceber, segundo Oliveira (2013), o Ciclo PDCA possui quatro letras que representam as seguintes palavras-chave em Inglês: P - Plan (Plano): Consiste nas etapas; D - Do (Fazer): É o estágio de implementação do plano, onde é determinado: o que fazer; quem irá fazer e quando deverá agir; C - Check (Verificar): É o estágio onde as pessoas envolvidas para resolução do problema ou melhoria do método atuarão para saber se as medidas tomadas para eliminação do problema ainda estão sendo tomadas; e A - Action (Ação): É o momento em que, verifica se o problema retornou, então são tomadas as medidas necessárias para correção.

Esta constante preocupação com a melhoria contínua representa pequenas reduções de custos. Talvez na cultura industrial brasileira, um número como 0,2% de redução seja insignificante, porém, pensando no longo prazo, 0,2% de redução durante 20 anos pode totalizar até 48% de redução de custos. Nota-se que a atenção das maiores potências econômicas está no enfoque de planejamento econômico global.

A representação do Ciclo PDCA pode ser visualizada na Figura 1.

Figura 1 - Ciclo PDCA

Fonte:Adaptado de Falconi, 2014

O PDCA, conforme Falconi (2014), quando aplicado à solução de problemas é o caminho racional para atingir as metas. No PDCA, quando analisado se a meta foi alcançada com eficácia, essa pode tornar-se uma meta padrão e o ciclo será novamente aplicado para manter o resultado.

Quando empregado para melhoria de resultado, o PDCA consta de um ciclo de manutenção cujo objetivo é a previsibilidade dos resultados. Para isso, no ciclo de manutenção, deve-se cumprir os padrões, atuando no resultado e nas causas dos desvios, quando indicado no procedimento operacional.

Para melhor compreensão observa-se a Figura 2.

Figura 2 - PDCA para melhoria de resultados

Fonte: Adptado de Falconi, 2014

O método PDCA pode ser empregado, no sistema, para solucionar os problemas, manter as metas alcançadas, melhorar os resultados e até mesmo auxiliar o desenvolvimento de novos projetos (OLIVEIRA, 2013).

No sistema de gestão, conforme Lins (1993), o planejamento é uma antecipação do processo decisório, porque determina o quê, como e quando fazer, antes da execução.

A Metodologia de Análise e Solução de Problemas (MASP), nada mais é que o PDCA em oito etapas; Plan (planejamento), que inclui quatro etapas, sendo elas a "identificação do problema", a "observação do problema", a "análise das causas" e a "elaboração do plano de ação"; no Do (executar) localiza-se a quinta etapa que é a execução do plano de ação; no Check (verificação) está a sexta etapa onde se verifica se o bloqueio foi efetivo, isto é, se a causa do problema foi bloqueada; em caso negativo, retorna-se à etapa da "observação". Por fim, no Action (atuar corretivamente) encontram-se a sétima e a oitava etapas: a "padronização", que vai prevenir contra o reaparecimento do problema e a "conclusão", onde é relembrado todo o processo de solução do problema para melhorias no futuro (MARIANI, 2005).

O ciclo PDCA se repete, logo gera melhoria contínua. Portanto, são lançados novos planos para superá-los. Melhoria contínua é conseguida através da rotação da roda, ou seja, mudando os procedimentos, revisão e substituição de normas. Isso pode ser executado em cada um dos processos da organização, e cada um desses processos podem ser continuamente melhorados. Por fim, essa melhoria global contínua, só é possível se os envolvidos neste processo, de aplicação do ciclo, estiverem comprometidos com a melhoria contínua de suas próprias atividades (GRIJALVO et. al., 2002).

Assim, aplicando os princípios do PDCA ao sistema de gestão, haverá um fluxo constante de informações, necessárias ao ciclo de tomada de decisão, assegurando que os recursos materiais, financeiros, humanos e tecnológicos sejam empregados com eficiência para obter a eficácia da realização das metas estabelecidas, e como consequência, cumprir a missão da organização.

As empresas industriais, por décadas, têm-se centrado na produção, ignorando a função de manutenção, considerando-a apenas como um mal necessário. Ultimamente, gestores de organizações industriais estão dando à manutenção o peso devido (DAN-FLORIN, 2015).

Até algum tempo atrás, para Martins e Laugeni (2015), a manutenção não era vista como algo importante, apenas lembrada quando um equipamento ou máquina quebrava, mas este conceito de manutenção vem mudando ao longo dos anos, as empresas estão em busca constante por maior produtividade e qualidade com menor custo.

Assim sendo, a manutenção foi criada a partir da necessidade, e somente com o aumento da produtividade de bens de consumo foi lhe dada à devida importância, com isso, gerou uma maior preocupação por parte dos empresários em manter as máquinas em bons estados de funcionamento, fazendo assim, com que a manutenção torne-se parte essencial da produtividade.

A manutenção consiste, conforme Machline et. al. (1994), em conservar máquinas, equipamentos e edifícios, sendo possível ocorrer através de trabalhos de reparo, substituição de partes e reformas. Sua finalidade específica consiste em conservar em condições operacionais satisfatórias os elementos do ativo fixo da empresa.

A manutenção é um termo, segundo Slack et. al. (2009), usado para descrever o procedimento adotado pela organização para tentar evitar as falhas em suas instalações físicas, cuidando das mesmas. A manutenção trata-se de uma importante parte do processo, principalmente quando o setor de produção tem um papel fundamental em relação à produção dos bens e serviços.

A complexidade das máquinas e tecnologia nelas alocadas tem um crescimento acelerado, com todo esse desenvolvimento e crescimento na utilização das mesmas, há uma necessidade de fazer com que a vida útil desse maquinário seja a mais duradoura possível (HARDING, 1992).

Para implantar a manutenção, conforme Slack et. al. (2009), é preciso entender que esta funciona de forma sistemática, de forma a assegurar à melhora da segurança, aumentar a confiabilidade, maior qualidade, custos de operação mais baixos, tempo de vida mais longo e valor final mais alto.

A redução do desempenho do equipamento, que traz a redução da qualidade e da produtividade, pode ser evitada com políticas adequadas de manutenção que garantam o existo no desempenho do equipamento (MARCORIN e LIMA, 2003).

Para o melhor beneficiamento, existe o ciclo PDCA utilizado para manter resultados, este é mais conhecido como "ciclo de manutenção", o mesmo é formado pelo Plan - itens a serem controlados e sua faixa padrão aceitável; Do - treinamento no trabalho para os executantes, treinamento em coleta de dados, e execução das tarefas seguindo os procedimentos padrão; Check - os itens de controle devem ser verificados; e Action - caso tudo esteja ocorrendo bem, faz-se necessário manter os procedimentos atuais e, caso ocorra alguma anomalia, deve-se avisar a chefia para que se verifique e execute as ações corretivas necessárias (FALCONI, 2014).

Faz-se necessário analisar, com o passar dos anos, o custo com essa manutenção, uma vez que, pode não ser compensatório pelo tempo de uso e pela degradação dessas máquinas. Para obter-se a decisão de seguir ou não operando com tal maquinário, deverão ser analisados alguns fatores como: custo de manutenção prevista, custo de reposição total e valor de revenda da máquina usada no mercado (MACHLINE et. al.,1994).

A manutenção é mais conhecida pela classificação, em preventiva e corretiva. Recentemente surgiram os conceitos de manutenção preditiva e produtiva total, que são utilizados em várias empresas (MARTINS e LAUGENI, 2015).

A manutenção preventiva tem como objetivo, segundo Souza (2008), prevenir as consequências das falhas, enquanto a preditiva trata da previsão ou antecipação da falha, usando parâmetros que possam indicar a evolução de uma falha, ganhando tempo assim, para corrigi-la se necessário. A manutenção corretiva propõe-se a corrigir falhas que já tenham ocorrido. A partir dessa visão, iremos falar mais detalhadamente de cada uma dessas manutenções.

O termo manutenção preventiva é muito amplo e se define como um conjunto de ações que tem por objetivo prevenir a quebra. A manutenção preventiva está fundamentada em intervenções periódicas, geralmente programadas segundo a frequência definida pelos fabricantes dos equipamentos. Essa política, em muitos casos, leva a desperdícios, pois não considera a condição real do equipamento. O simples fato de a manutenção preventiva reduzir o risco de paradas não programadas, devido a falhas no equipamento já a coloca como uma opção melhor do que a manutenção corretiva em máquinas ligadas diretamente ao processo. Se faz importante ressaltar, que ela possui alguns pontos a serem considerados. O primeiro refere-se ao fato de que a troca de um item por tempo de uso apenas pode ser considerada naqueles que sofrem desgaste. Outro ponto, mesmo nos itens que sofrem desgaste, é a imprevisibilidade, ou seja, o ritmo de desgaste pode não ser regular e está sujeito a muitas variáveis (MARCORIN e LIMA, 2003).

A manutenção preventiva visa eliminar ou reduzir as probabilidades de falhas por manutenção (limpeza, lubrificação, troca de peças) segundo uma programação preestabelecida. Normalmente essa programação se dá pelos manuais de instalação e operação que acompanham os equipamentos fornecendo as instruções para a prevenção (SLACK et. al., 2009).

A manutenção preventiva exige muita disciplina. Suas consequências em falhas de serviço são as consideradas mais sérias. Grandes empresas geralmente são quem dispõem de equipes próprias ou terceirizadas para os serviços de manutenção preventiva. As vantagens da manutenção preventiva são várias, entre elas o aumento da vida útil dos equipamentos, a redução de custos, a programação para horários convenientes e a melhoria da qualidade dos produtos (MARTINS e LAUGENI, 2015).

A manutenção preditiva caracteriza-se pela medição e análise de variáveis da máquina que possam prognosticar uma eventual falha. Desse modo, a equipe de manutenção pode se planejar para a intervenção e aquisição de peças (custo da manutenção), reduzindo gastos com estoque e evitando paradas desnecessárias da linha de produção (custo da indisponibilidade). Por ser uma manutenção de acompanhamento, a preditiva exige uma mão de obra mais qualificada para o trabalho e alguns aparelhos ou instrumentos de medição. O aparente alto custo é plenamente recompensado por seus resultados, situando-se mais próximo do ponto ótimo da relação custo-benefício em equipamentos, da qual a parada traz grandes prejuízos ao processo e em que o custo do estoque de equipamento/peça também é alto (MARCORIN e LIMA, 2003).

A manutenção preditiva engloba atividades que utilizem técnicas de monitoração de variáveis críticas em equipamentos (TOAZZA e SELLITTO, 2015).

Uma análise mais profunda evidencia que o custo pode variar muito, em função das ferramentas e dos métodos aplicados nas manutenções corretivas e preditivas. Ferramentas de gestão simples e baratas podem propiciar o emprego destes tipos de manutenção (MARCORIN e LIMA, 2003).

A manutenção preditiva consiste em monitorar as condições de equipamentos de modo a antecipar a identificação de um futuro problema. A manutenção preditiva ou monitoramento sob condição é a manutenção executada no momento certo e antes que aconteça a falha do equipamento. A manutenção preditiva tem por objetivo realizar manutenção somente quando as instalações precisarem dela (MARTINS e LAUGENI, 2015; NEPONUCENO, 2014; SLACK et. al., 2009).

Esse tipo de manutenção, segundo Machline et. al. (1994), deve possuir registros a respeito de tais custos de manutenção e de reformas para cada tipo de equipamento, assim podendo ser projetado os custos de manutenção para o futuro, tendo como base a própria experiência. Tal registro pode ser usado também na aquisição de máquinas adicionais, servindo desta forma, a manutenção na decisão do preço inicial, entrando como fatores contribuintes os custos previstos de manutenção e vida útil provável.

Em relação à gestão da manutenção, a ação preditiva aparece como uma forma de programar intervenções nos equipamentos. Essa se da através do acompanhamento do desempenho da máquina, usando alguns indicadores como parâmetro para decidir o momento certo para a intervenção de manutenção (SOUZA, 2008).

A manutenção corretiva tem por objetivo corrigir, restaurar, recuperar a capacidade produtiva de um equipamento ou instalação que tenha interrompido ou diminuído sua capacidade de praticar as funções para as quais foi projetado. A manutenção corretiva pode ser entendida como todo trabalho de manutenção realizada após a falha do equipamento, visando restabelecê-lo à sua função requerida, eliminando o estado de falha. É aplicada como complemento à manutenção preventiva, pois qualquer que seja a natureza ou nível de prevenção executado existirá um grupo de falhas residuais que necessariamente irão exigir uma ação corretiva (MARTINS e LAUGENI, 2015; NUNES, 2001).

O problema dessa política não está em fazer intervenções corretivas, mas em que sua aplicação isolada necessita grandes estoques de peças para sustentar as contínuas quebras, tornando o trabalho inesperado e, portanto, sem um plano capaz de ponderar os custos. Todavia, levando-se em consideração a importância do equipamento no processo, o seu custo e as consequências da falha, pode-se chegar à conclusão de que qualquer outra opção que não a corretiva pode significar custos excessivos (MARCORIN e LIMA, 2003).

Ou seja, na manutenção corretiva, a atuação se dá posteriormente de ocorrido o problema; age-se somente após a quebra.

A TPM (Manutenção Produtiva Total) vai além do que somente fazer a manutenção, ela atua na forma organizacional, no comportamento das pessoas, na forma de tratar os problemas, não só na parte de manutenção, mas em todos os processos que são diretamente ligados a produção.

A Manutenção Produtiva Total visa atingir o que podemos chamar de "zero falha". O ideal é que nenhum equipamento venha a quebrar em operação. Mesmo sendo uma condição difícil de ser atingida, a Manutenção Produtiva Total não é impossível de ser implementada e executada nas organizações. A gestão da manutenção moderna tende a "zero defeitos". A TPM, que apareceu no Japão em 1960, propõe uma abordagem diferente na manutenção industrial (MARTINS e LAUGENI, 2015; DAN-FLORIN, 2015).

A TPM possui 8 (oito) pilares, entre eles: melhorias específicas, manutenção autônoma, manutenção planejada, educação (capacitação) e treinamento, controle inicial, manutenção da qualidade, melhoria nos processos administrativos, saúde, segurança e meio ambiente. (MARCORIN e LIMA, 2003; BIEHL e SELITTO, 2015).

A TPM segue três princípios fundamentais conforme Martins e Laugeni (2015): Melhoria das pessoas (desenvolvimento, preparação e motivação para atingir um nível adequado de aplicação da filosofia do TPM); Melhoria dos equipamentos (os equipamentos constituem o maior recurso de uma empresa. Todos os equipamentos podem e devem ser melhorados, para então conseguir grandes ganhos de produtividade); Qualidade total (Implementação de um programa de TPM que deve caminhar paralelamente à implementação de um programa de melhoria da qualidade e da produtividade).

A metodologia é um instrumento dirigido a valorizar e tornar mais eficiente à pesquisa científica que faz parte da ciência. O método científico é um procedimento necessário para que se obtenham conhecimentos científicos, que sejam objetivos, sistemáticos, organizados e verificáveis. Conhecimentos reais, sustentáveis de verificação científica (MARCONI e LAKATOS, 2011).

Inicialmente, foram realizados levantamentos bibliográficos, onde foram utilizados livros e artigos para o embasamento teórico do trabalho executado na Unidade Militar em estudo. Posteriormente, foi realizada uma análise documental, averiguando o registro dos dados referentes às viaturas, de interesse no estudo, sendo elas: Worker 15180 4x4 (5 ton.), Constellation 13180 (7 ton.), Cisterna Cargo 2629 (15.000 l.) e Marruá Cargo 4x4 (¾ ton.). E por fim, a análise, avaliação e interpretação que gerou o resultado da problemática proposta.

Com referência a coleta de informações, para que fosse decidida a melhor opção de manutenção a ser utilizada na Organização Militar, foram fornecidos dados de cada uma das viaturas citadas, além da forma como essas manutenções estavam sendo realizadas e seus históricos. As informações numéricas fornecidas para identificação e priorização da manutenção mais adequada a ser aplicada nas viaturas foram processadas por amostragens, havendo uma preocupação em transformar estes dados utilizando análises práticas, para que fosse assim, desenvolvido um roteiro de avaliações periódicas baseadas no modelo do ciclo PDCA, transformando isso tudo em resultados que possam ser interpretados por todos os interessados.

Para adquirir informações sobre valores atuais do mercado para manutenção nas viaturas em questão, posterior a garantia, foram realizados contatos com as concessionárias das marcas Agrale, Ford (caminhões) e Volkswagem (caminhões). A partir dos dados fornecidos por esses concessionários, foi realizada uma análise, onde foram levados em consideração valores econômicos, além da estrutura da Organização Militar em questão, tanto em mão de obra quanto em materiais, para que fosse então decidida a melhor opção de manutenção. Esta pesquisa não tende apenas o tipo de manutenção de menor custo, mas também a de maior eficiência, visando à continuidade na qualidade das manutenções, e por consequência a qualidade das viaturas mencionadas, não prejudicando, no entanto, a vida útil das mesmas e gerando menor impacto ambiental ao meio que estão inseridas.

Nesta seção estão expostos os resultados e discussões referentes ao processo de manutenção utilizado atualmente nas viaturas da Unidade Militar e a indicação da melhor manutenção a ser realizada, conforme avaliação dos dados apresentados. As viaturas analisadas e seus respectivos históricos de informações estão relacionados na tabela 1:

Tabela 1 – Relação de viaturas analisadas

Não Executada – N/E

Fonte: Autores

Na Organização Militar em estudo, o processo de manutenção executado nas viaturas em questão é o preventivo, tal processo é efetuado através das revisões nas concessionárias, uma vez que as mesmas ainda se encontram no período das garantias de fábrica.

Quando as viaturas foram adquiridas pelo Comando Logístico/Diretoria de Material, foi firmado contrato de objetivos com as montadoras para que as revisões iniciais previstas em manual fossem gratuitas até o término da garantia, 2 (dois) anos. Além disso, foi exigido aquisição de produtos nacionais que facilitem a reposição de peças, posterior a garantia; garantia em produção mínima de 10 (dez) anos; além do treinamento de operação, manutenção e técnica de serviço.

As viaturas VW Worker 15180 4x4 (5 ton.) são utilizadas para tracionar os Obuseiros M101 105MM em operações e exercícios de adestramento, transporte de pessoal e de material, uma vez que, as mesmas são equipadas com cintos de segurança na carroceria. Já os utilitários Agrale Marruá Cargo 4x4 (¾ ton.) é utilizado para transporte de cargas, comando e controle de operações, reconhecimento e exercícios de adestramento. A Ford Cisterna Cargo 2629 (15.000 l.) é empregada, basicamente, para o transporte de combustíveis, principalmente em operações em campanha. O caminhão VW Constellation 13180 (7 ton.) é utilizado somente para transporte de cargas. Os veículos informados são de suma importância para Unidade, uma vez que, os VW Worker rebocam seu principal meio de combate, os Obuseiros 105 MM, o VW Constellation e a Ford Cisterna Cargo são peças importantes na logística do Grupo, e as Marruá são elementos chaves da operacionalidade da Organização Militar.

A manutenção preventiva é executada nas concessionárias das marcas, através das revisões, já que as mesmas possuem as primeiras revisões gratuitas e ainda se encontram em garantia. As revisões são monitoradas através de planilhas criadas e alimentas pelos militares da Seção de Manutenção da Unidade Militar. São analisados dados das ordens de serviços expedidas pelas concessionárias, e posteriormente os mesmos são compilados em planilhas. Tais planilhas são atualizadas toda semana, onde são monitorados níveis e dados como: quilometragem, concessionárias responsáveis pelas revisões, ordens de serviço expedidas de cada viatura, defeitos apresentados e problemas ocorridos, além de datas em que as viaturas foram recebidas e datas de validade da garantia.

A OM utiliza métodos da Diagonal de Manutenção, plano que contém a programação das operações de manutenção, tornando semelhante à carga de trabalho de equipes e oficinas, muito utilizada em manutenção de aeronaves, mas que evita a parada desnecessária ao mesmo tempo de uma quantidade não desejada de equipamentos e, principalmente, permitindo a aplicação procedente das viaturas, ou seja, utilizando o modo de rodízio, possibilitando assim, que as viaturas, dependendo da categoria, permaneçam sempre com quilometragens semelhantes, além da possibilidade de monitoramento com maior primazia da manutenção das mesmas.

A manutenção é executada de forma centralizada no Setor de Manutenção, ainda que os veículos sejam distribuídos por subunidades. As mesmas possuem militares que são responsáveis por monitorar a manutenção das viaturas nas garagens. Além do mais, os militares Encarregados de Garagens das subunidades, também, são responsáveis por: executar os trabalhos de escrituração referentes às viaturas; fiscalizar a manutenção de 1º escalão (reaperto, engraxe de cruzetas, cardans, etc, calibragem, conferência dos níveis de óleo das viaturas e a lavagem das mesmas), efetuar a escrituração do "Livro Registro de Viatura", e realizar a manutenção de 2º escalão que lhe for autorizada; organizar e arquivar as fichas de manutenção preventiva, mensal e semestral, comunicando, com a devida antecedência, ao Encarregado do Setor de Manutenção, quais as viaturas serão submetidas a uma dessas manutenções; participar, tão logo tome conhecimento: a) toda e qualquer indisponibilidade verificada em suas viaturas; e b) qualquer acidente ocorrido com uma de suas viaturas, anexando a ficha de acidentes que deve ter sido preenchida pelo motorista; inspecionar, frequentemente, os acessórios e as ferramentas das viaturas sob sua guarda, participando, imediatamente, qualquer falta ou avaria; impedir que os motoristas, em qualquer caso, executem nas viaturas outros serviços que não os de manutenção de 1º escalão; e impedir que sejam executados, nas viaturas sob sua gerência, trabalhos de manutenção não autorizados pelo Comandante de Subunidade.

As quilometragens dos veículos são relativamente baixas, nos VW Worker média de 218 km/mês, nas Agrale Marruá média de 320 km/mês, no VW Constellation e Cisterna Ford média de 162 km/mês. A utilização dos VW Worker é, aproximadamente, de 40% urbano, 40% estrada e 20% em campanha; dos Agrale Marruá: 40% urbano, 40% estrada e 20% em campanha; do Ford Cisterna Cargo: 20% urbano, 70% estrada e 10% em campanha; e do Constellation: 60% urbano, 10% estrada e 5% em campanha. As viaturas VW Worker e Agrale Marruá são muito demandados em campanha, uma vez que, participam em média de 15 (quinze) operações e exercícios de adestramento ano, onde geralmente, os terrenos são de difícil acesso.

Os defeitos apresentados do Setor de Manutenção estão dispostos conforme a Tabela 2, relacionando o tipo de veículo, os defeitos apresentados e a quilometragem que ocorreu o problema.

Tabela 2 - Relação de defeitos

Veículo |

Defeitos Identificados |

Quilometragem de ocorrência |

AGRALE MARRUÁ C. 4X4 (¾ TON.)

|

Óleo de Diferencial |

2.210 km |

Óleo de Caixa Eaton (pesada) |

2.210 km |

|

Fluido de Freio |

4.500 km |

|

Troca de Cilindro Mestre de Embreagem |

4.500 km |

|

Roda Livre Manual Premium |

7.776 km |

|

Conserto Sistema de Freios |

6.789 km |

|

Bucha de Balança Lateral |

11.546 km |

|

VW WORKER 15180 4X4 (5 TON.) |

Troca da Chave Geral |

5.000 km |

Manutenção na Barra de Direção (Grampo de Segurança das Ponteiras) |

5.118 km |

|

Mancal |

5.284 km |

|

VW CONSTELLATION 13180 (7 TON.) |

Nenhum defeito apresentado |

|

FORD CISTERNA CARGO 2629 (15.000L) |

Nenhum defeito apresentado |

|

Fonte: Autores.

As revisões das viaturas em estudo são na cidade de Santa Maria/RS, distante cerca de 150km da cidade de Santiago/RS. Santa Maria é a cidade mais próxima que conta com as três concessionárias das marcas: Agrale, Ford (caminhões) e Volkswagem (caminhões).

Os militares da Unidade são treinados e habilitados para executar manutenção nas viaturas estudadas, visto que, existem militares graduados do quadro de Material Bélico, especializados em manutenção de viaturas que compõem o painel da Organização Militar. Ainda fazem parte da equipe de manutenção militar, técnicos temporários especializados em mecânica em geral e eletricistas automotivo. Além do mais, todos os contratos do escalão superior de aquisições das viaturas em questão, preveem um estágio para operação, emprego e manutenção preventiva, para no mínimo cinco integrantes da OM.

O presente estudo teve por objetivo identificar e apresentar o tipo de manutenção mais adequada e eficaz a ser praticada, ao final do período de garantia, em uma Unidade Militar localizada no município de Santiago/RS.

Na pesquisa realizada, sustentada na coleta e análise de dados e informações, foi identificado que esta sendo executada, atualmente, nas viaturas acima mencionadas, manutenção preventiva, uma vez que, os veículos se encontram no período de garantia da fábrica e o custeio das revisões são gratuitos. Com isso, pode ser evidenciado que a Organização Militar possui resultados satisfatórios no processo de manutenção executado atualmente, dado que, os controles e cuidados com as mesmas são muito rigorosos.

No entanto, é de fundamental relevância que seja implantada a manutenção preditiva na Unidade, pois uma vez planejada, os custos que a envolvem são muito menores e a excelência na manutenção executada nas viaturas continuará com a mesma qualidade. Os procedimentos adotados serão os mesmos, ou seja, sempre buscando uma maior vida útil das viaturas. Conferir os manuais dos proprietários também é um processo fundamental para contribuir para o êxito no processo de qualidade da manutenção preditiva, tendo em vista que, em geral os manuais indicam as peças que devem ser substituídas nos prazos especificados. Desse modo, essas devem ser vistoriadas para verificar a real necessidade de troca ou não dos componentes. Além disso, levando em conta à quilometragem das viaturas, se faz desnecessária a utilização do processo de manutenção preventiva, salvo as trocas de óleos e lubrificantes.

Do exposto acima e analisando os históricos dos defeitos que as viaturas apresentaram até o momento, além da distância entre as concessionárias das marcas e a cidade de origem da Unidade Militar, que acaba acarretando em uma demanda alta de combustível e pessoal para o deslocamento das viaturas para as revisões, e pesando ainda que alguns componentes das viaturas, como óleos e lubrificantes são fornecidos pela cadeia de suprimento, é predominante, então, a superioridade econômica da manutenção preditiva em relação à preventiva, em razão que, a manutenção preditiva é sempre feita a partir de uma análise prévia, além de ser um processo de manutenção que busca a eficácia. Assim, conforme Souza (2008), Neponuceno (2014) e Martins e Laugeni (2015) a manutenção preditiva baseia-se no acompanhamento e conhecimento das condições dos componentes dos veículos, o que contribui para que a qualidade da manutenção preditiva, quando executado de forma correta se iguala a manutenção preventiva.

Numa análise de custos relativos, identifica-se a manutenção preditiva, conforme exposto anteriormente, como vantagem econômica em relação à manutenção preventiva. Esse custo se dá bem menor, tendo em vista, mão de obra gratuita (efetivo próprio e qualificado) e aquisição de materiais por meio de licitações e suprimentos recebidos através da cadeia de suprimento, sem custos para Unidade Militar. Porcentagem essa, que economizada, poderá ser sugerida para investimento em viaturas mais antigas, com processos de manutenção mais precários. A manutenção preditiva resulta ainda, em menos descarte de material e menor perda na vida útil dos veículos.

As equipes responsáveis pelas manutenções são habilitadas e treinadas para executar a manutenção preditiva das viaturas, de forma eficiente, e caso o problema apresentado seja mais complexo e consequentemente fora do alcance da equipe, existem na Unidade, licitações com diversos itens, para aquisição de serviços de manutenção de viaturas, com fornecedores habilitados, que executarão os serviços por custos menores que as concessionárias, dado que, poucas participam de processos licitatórios e estão localizadas em cidades com distâncias consideráveis do município de Santiago/RS.

Uma vez implantado o sistema de manutenção preditiva, segue para utilização o método descrito na ferramenta da qualidade do ciclo PDCA, o qual será utilizado para manter os resultados com excelência. Far-se-á necessário manter os procedimentos atuais e, caso ocorra alguma anomalia, deve ser comunicado a chefia para que se verifique e execute as ações corretivas necessárias atingindo desta forma a Manutenção Produtiva Total, que nada mais é, conforme Martins e Laugeni (2015), a conhecida "zero falha".

Os pressupostos e citações apresentados neste estudo têm por objetivo enfatizar que o processo da manutenção deve ser visto como planejamento e estratégia dentro de uma organização, e que pode e deve ser utilizado na redução dos custos, e não como desembolso aditivo. Lembrando que desta forma, a Unidade Militar irá contribuir ecologicamente, pois, a mesma, utiliza de veículos de grande porte, observando que, as manutenções preditivas irão cooperar de forma positiva para a preservação do meio ambiente que a Unidade está inserida.

BIEHL; N. C.; Sellitto, M. A. "TPM e manutenção autônoma: estudo de caso em uma empresa da indústria metal-mecânica". Produção Online - Revista Científica Eletrônica de Engenharia de Produção [on line] out./dez. 2015, v.15 n.4 [citado em 29 de dezembro de 2015], p. 1123-1147. Disponível na Word Wide Web:

http://www.producaoonline.org.br/rpo/article/view/1632/1330. ISSN: 1676-1901.

CÔBERO C.; Oliveira, M. C. F. de; Patudo, P. H. "Implantação da ferramenta de qualidade 5'S em uma fábrica de esquadrias de alumínio". E-Locução – Revista Científica da FAEX [on line] 2014, vol.1 n.6 [citado em 23 de dezembro de 2015], p. 7-33. Disponível na Word Wide Web: http://www.faex.edu.br/periodicos/index.php/e-locucao/article/view/52/53. ISSN: 2238-1899.

CORDEIRO, J. V. B. de M. "Reflexões sobre a Gestão da Qualidade Total: fim de mais um modismo ou incorporação do conceito por meio de novas ferramentas de gestão?". Revista da FAE [on line] jan.;/jun. 2004, v.7 n.1 [citado em 23 de dezembro de 2015], p. 19-33. Disponível na Word Wide Web: http://www.fae.edu/publicacoes/pdf/revista_da_fae/fae_v7_n1/rev_fae_v7_n1_02_jose_vicente.pdf. ISSN: 1516-1234.

CROSBY, P. B. (1999); Qualidade sem lágrimas. Rio de Janeiro: José Olympio.

DAN-FLORIN, N. "Cercetări privind mentenanta predictiva, pentru reducerea costurilor de utilizare a pompelor centrifugale". Social Science Reserarch [on line] Impactul transformărilor sócio-Economice şi tehnologice la nivel nacional, europeu si mondial; 14 de outubro de 2015 Vol.4 Nr.4 [citado em 23 de dezembro de 2015], p. 5-11. Disponível na Word Wide Web: http://poseidon01.ssrn.com/delivery.php?ID=202110105020065069022093098006126000020086089012039042073005089074072097073071071088018007127038053121097000081071077005001099042071071006015064120064096087000017019008017043123025106085072006002002125004001098091079024094114118125005028023065007125096&EXT=pdf. ISSN: 0049-089X.

DEMING, W. E. (1990); Qualidade: a revolução da administração. Rio de Janeiro: Marques Saraiva.

FALCONI. V. (2014); TQC: controle da qualidade total (no estilo japonês). 9. ed. São Paulo: Falconi.

GRIJALVO, M; Martin-Romo, C.; Prida, B. "La gestión por procesos y la mejora continua. Nuevas expectativas abiertas por la ISO 9000 (versión 2000)". Direccion y Organizacion – Revista de Ingieniería de Organización [on line] octubre 2002, 28 [citado em 23 de dezembro de 2015], p. 5-11. Disponível na Word Wide Web:

http://www.revistadyo.com/index.php/dyo/article/view/155/155. ISSN: 2171-6323.

HARDING, H. A. (1992); Administração da Produção. São Paulo: Atlas.

ISHIKAWA, K. (1993); Controle da qualidade total: à maneira japonesa. 3. ed. Rio de Janeiro: Campus.

JURAN J. M. (1997); A qualidade desde o projeto: novos passos para o planejamento da qualidade em produtos serviços. 2. ed. São Paulo: Pioneira.

LINS, B.F.E. (1993). "Ferramentas básicas da qualidade", Ciência da Informação, 22(2),153-161.

MACHLINE, C. et. al. (1994); Manual da Administração da Produção. 8. ed. V. 2. Rio de Janeiro: FGV.

MARCONI, M. A; Lakatos, E. M. (2011); Metodologia científica. 6. ed. São Paulo: Atlas.

MARCORIN, W. R.; Lima, C. R. C. "Análise dos Custos de Manutenção e de não-manutenção de equipamentos produtivos." Revista Ciência & Tecnologia [on line] jul.;/dez. 2003, v.11 n.22 [citado em 23 de dezembro de 2015], p. 35-42. Disponível na Word Wide Web: http://www.unimep.br/phpg/editora/revistaspdf/rct22art03.pdf. ISSN: 0103-8575.

MARIANI, C. A. "Método PDCA e ferramentas da qualidade no gerenciamento de processos industriais: estudo de caso." RAI – Revista de Administração e Inovação [on line] 2005, v.2 n.2 [citado em 23 de dezembro de 2015], p. 110-126. Disponível na Word Wide Web: http://www.revistas.usp.br/rai/article/view/79051/83123. ISSN: 1809-2039.

MARTINS, P. G.; Laugeni, F. P. (2015); Administração da Produção. 3. ed. São Paulo: Saraiva.

NEPOMUCENO, L. X. (2014); Técnicas de Manutenção Preditiva. 1. ed. São Paulo: Blucher.

NUNES, E. L. (2001); Manutenção centrada em confiabilidade (MCC): análise da implantação em uma sistemática de manutenção preventiva consolidada; (Dissertação) Mestrado em Engenharia de Produção; Florianópolis. Universidade Federal de Santa Catarina, UFSC, 146 p. Disponível em: https://repositorio.ufsc.br/bitstream/handle/123456789/82056/185318.pdf?sequence=1. Acesso em 23 de dezembro 2015.

OLIVEIRA, D. P. R. (2013); Sistemas, Organização & Métodos: uma abordagem gerencial. 21. ed. São Paulo: Atlas.

SILVA, P. M. da; Sartori, M. M. "A utilização prática do PDCA e das ferramentas da qualidade como provedoras intrínsecas para melhoria contínua nos processos produtivos em uma indústria têxtil." Revista Organização Sistêmica [on line] jul./dez. 2014, v.6 n.3 [citado em 23 de dezembro de 2015], p. 40-55. Disponível na Word Wide Web:

http://www.grupouninter.com.br/revistaorganizacaosistemica/index.php/organizacaoSistemica/article/view/305/156. ISSN: 2316-2848.

SLACK, N. et. al. (2009); Administração da Produção. 2. ed. São Paulo: Atlas.

SOUZA, R. D. (2008); Análise da gestão da manutenção focando a manutenção centrada na confiabilidade: estudo de caso mrs logística; (Monografia) Graduação em Engenharia de Produção); Universidade Federal de Juiz de Fora, UFJF, 54 p. Disponível em: http://www.ufjf.br/ep/files/2014/07/2008_1_Rafael.pdf. Acesso em: 23 de dezembro de 2015.

TOAZZA, G. F.; Sellitto, M. A. "Estratégia de manutenção preditiva no departamento gráfico de uma empresa do ramo fumageiro." Produção Online - Revista Científica Eletrônica de Engenharia de Produção [on line] jul./set. 2015, v.15 n.3 [citado em 23 de dezembro de 2015], p. 783-806. Disponível na Word Wide Web:

http://www.producaoonline.org.br/rpo/article/view/1623/1298. ISSN: 1676-1901.1. Acadêmico em Administração da Universidade Regional Integrada do Alto Uruguai e das Missões (URI), Santiago/RS – Brasil – igorperdona@hotmail.com

2. Mestranda em Engenharia de Produção da Universidade Federal de Santa Maria (UFSM), Santa Maria/RS – Brasil – simone.naimer@live.com

3. Professor do Curso de Administração da Universidade Regional Integrada do Alto Uruguai e das Missões (URI), Santiago/RS – Brasil –a.souto@urisantiago.br

4. Professora do Programa de Pós-Graduação em Engenharia de Produção da Universidade Federal de Santa Maria (UFSM), Santa Maria/RS – Brasil – leoni_godoy@yahoo.com.br