HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 10) Año 2016. Pág. 6

Rafael Quartiero PEREIRA 1; Leopoldo Pedro GUIMARÃES FILHO 2; Vilmar Menegon BRISTOT 3; Vilson Menegon BRISTOT 4

Recibido: 02/12/15 • Aprobado: 16/01/2016

RESUMO: Os tipos mais comuns de manutenção adotados nas organizações são: corretiva, onde a atividade é executada somente após a ocorrência do defeito, a preventiva, que consiste em técnicas de troca de peças, lubrificação e inspeção em intervalos de tempo pré-determinados para o aumento da vida útil da máquina, e a preditiva, que se trata de um acompanhamento mais rigoroso das peças para aumentar a vida útil das mesmas antes da quebra. É uma "preventiva acompanhada". Um bom gerenciamento e estudo do melhor tipo de manutenção é de suma importância para que haja uma organização produtiva e lucrativa. A proposta é implantar um sistema de manutenção produtiva que compõe três etapas: melhoria do sistema atual de manutenção corretiva para gerar históricos de defeitos, cadastrar planos de manutenção preventiva para evitar as corretivas, aumentando a confiabilidade das máquinas e introduzir na empresa o conceito de manutenção autônoma. Com a proposta pretende-se ter a redução e controle nos custos e uma melhor organização do setor. |

ABSTRACT: The most common types of maintenance adopted by organizations are: corrective, where the activity is performed only after the occurrence of the defect; preventive, which consists of part replacement techniques, lubrication and inspection at predetermined time intervals for machine life increasing; and predictive, which is a more rigorous monitoring to extend the parts' life before they break. It is like a "monitored preventive method". A good management and study of the best maintenance type is very important for the organization's productiveness and profitability. The proposal is to introduce a productive maintenance system comprised by three stages: improving the current system of corrective maintenance to generate historical defects, registering preventive maintenance plans to prevent corrective maintenance, thus, increasing equipment's reliability and introduce to the company the concept of auto maintenance. The proposal aims to control and reduce costs by achieving a better organization of the sector. |

A manutenção que antigamente era vista como um mal necessário às organizações, hoje é vista como uma prestação de serviços, uma função de apoio a todos os outros setores, seja ele chão-de-fábrica ou administrativo. Um bom gerenciamento da manutenção em uma empresa é de fundamental importância para manter um bom funcionamento de toda a organização. Portanto, o investimento constante em treinamentos, instrumentação e cursos de capacitação são obrigatórios para se nutrir uma manutenção eficiente, produtiva, eficaz e ordenada, garantido serviços com o máximo de qualidade possível.

A manutenção é uma atividade que obteve grandes mudanças principalmente no último século. Quando se começou a pensar sobre o assunto, a preocupação estava em efetuar reparos apenas quando o equipamento parava. Inicialmente, nas organizações não existia nenhuma preocupação com produtividade, pois tudo o que se produzia era vendido. A concorrência era pouca ou quase inexistente e não se tinha qualidade como diferencial no produto.

Ao longo dos tempos muitas coisas mudaram, as empresas passaram a adotar posturas gerenciais mais maduras à medida que a competitividade ia crescendo e o mercado ficando cada vez mais exigente. A ideia de manutenção como função gerencial foi amadurecendo com o tempo devido às necessidades de sempre garantir a disponibilidade dos ativos, a conscientização do quanto uma falha ou defeito pode afetar a segurança, meio ambiente, resultados da empresa, integridade física dos profissionais, qualidade do produto e a otimização dos custos. Essa é a essência da manutenção.

O maior desafio da manutenção em uma empresa é combinar redução de custo com alto desempenho das máquinas ou setores. A organização, o planejamento e o controle da manutenção são fatores decisivos para se alcançar esses objetivos.

Dentre os vários modelos e técnicas de manutenção existentes e que serão vistos ao longo do desenvolvimento deste estudo, nenhum sistema é o mais correto ou mais incorreto. Não existe receita pronta para manutenção, o melhor modelo é o que garanta a segurança e disponibilidade da máquina, seja corretivo, preventivo, preditivo ou uma combinação de todos.

A proposta do estudo não é implantar um sistema de manutenção justificando o fato de a concorrência estar adotando, mas sim modelar um sistema pensando na redução de custo com base na criação de indicadores de desempenho e históricos de falhas, defeitos e atividades exercidas no setor. A partir do histórico de falhas e defeitos nas máquinas, é possível avaliar se compensa consertar ou trocar a máquina, fazer a análise da vida útil das peças e componentes e criar métodos preventivos de trabalho além de comprar materiais de consumo de forma mais consciente, fornecendo inúmeros benefícios para a empresa como aumento da produtividade, redução dos custos e por consequência aumento dos lucros.

Segundo Kardec e Nascif (2013, p.26), manutenção é "garantir a disponibilidade da função dos equipamentos e instalações de modo a atender a um processo de produção ou de serviço com confiabilidade, segurança, preservação do meio ambiente e custo adequado".

Nos últimos 70 anos a atividade de manutenção passou por mais mudanças do que qualquer outra atividade (KARDEC e NASCIF, 2013). Dentre os fatores que contribuíram para essas mudanças podemos destacar as novas técnicas de manutenção, o aumento da automação nos processos e da competitividade entre as empresas.

Kardec e Nascif (2013) dividem a manutenção em cinco gerações:

A primeira geração se dá antes da segunda guerra mundial (1930-1950), com pouca mecanização da indústria e máquinas superdimensionadas. Tudo o que era produzido era vendido, a produtividade não era prioridade e a manutenção era essencialmente corretiva.

A segunda geração ocorre no período pós-guerra (1950-1970), onde houve um aumento na demanda de todo o tipo de produto e uma redução da mão de obra devido a guerra. Houve um forte aumento da mecanização e evidenciou-se a busca por uma maior produtividade. Isto levou a ideia de que falhas pudessem ser evitadas, surge o conceito de manutenção preventiva.

A terceira geração (1970-1990) houve uma aceleração dos processos industriais, maior automação e os padrões de exigência pelos clientes aumentaram. Nasce a manutenção preditiva.

Na quarta geração (1990-2005) a manutenção é voltada para a confiabilidade, análises de falhas e redução das manutenções preventivas e corretivas não planejadas. Houve um aumento da manutenção preditiva.

Na quinta geração (2005-2015) a manutenção é voltada para o monitoramento das condições on e off-line das máquinas, garantia de que os ativos operem em máxima capacidade, excelência em manutenção e implementação das melhorias objetivando a redução de falhas.

Existe uma grande variedade de denominações das formas de atuação da manutenção. Porém as mais comumente utilizadas nas indústrias nacionais são as de modalidade preventiva, corretiva e preditiva. A corretiva é a mais primitiva e a preventiva (incluindo preditiva) é a mais moderna. Não existe uma manutenção certa ou errada, cada modalidade tem suas vantagens e desvantagens o melhor método é aquele que leva em consideração os custos de manutenção e perdas causadas por falhas. Portanto em algumas partes de uma mesma máquina pode ser aplicada a manutenção corretiva e em outras, a preventiva.

A manutenção corretiva é efetuada após a ocorrência de uma pane ou de uma falha destinada a recolocar um item em condições de executar uma função requerida (ABNT - NBR 5462:1994).

Do ponto de vista de custo, a manutenção corretiva é a mais barata do que prevenir a falha nos equipamentos, mas em contrapartida pode ocasionar grandes interrupções na produção.

Segundo Kardec e Nascif (2013) a manutenção corretiva pode ser dividida em duas classes: corretiva planejada e não planejada.

2.3.1.1 Corretiva Não Planejada

É conhecida como emergencial ou não programada, caracterizada pela atuação em um fato já ocorrido. Normalmente implica em altos custos, pois a quebra inesperada causa falhas no processo produtivo, problemas com qualidade e até mesmo com a segurança e meio ambiente (KARDEC e NASCIF, 2013).

Ainda segundo o autor, quando o índice de manutenção corretiva não planejada é alto certamente o desempenho da organização não está adequado às necessidades de competitividade atuais.

2.3.1.2 Corretiva Planejada

São manutenções efetuadas após o evento da falha executadas de forma programada, deixando a máquina parada até o conserto. A estratégia é interessante, pois nem sempre a quebra é emergencial e um trabalho planejado é sempre mais barato que um não planejado e será sempre de melhor qualidade (KARDEC e NASCIF, 2013).

Manutenção efetuada em intervalos predeterminados, ou de acordo com critérios prescritos, destinada a reduzir a probabilidade de falha ou a degradação do funcionamento de um item (ABNT – NBR 5462:1994).

É a manutenção executada com proposta inversa à corretiva. Como nem sempre os parâmetros e dados do fabricante são precisos para o plano de manutenção preventiva, a definição periódica deve ser definida comparando com condições operacionais e ambientais de plantas similares ou histórico de degradação das peças (KARDEC e NASCIF, 2013).

Ainda conforme os autores, os principais fatores para a aplicação da manutenção preventiva são: existência de sistemas complexos de operação contínua, em equipamentos de difícil liberação operacional, quando houver risco de agressão ao meio ambiente e quando não for possível a manutenção preditiva.

Segundo Xenos (2004) trata-se de um custo de manutenção mais caro se comparado ao sistema corretivo, pois as peças são trocadas ou reformadas antes do término de suas vidas úteis. Porém com sua implantação a frequência de falhas diminui consideravelmente, portando existe o aumento da disponibilidade das máquinas para a produção.

Seu objetivo é prevenir falhas nos equipamentos ou sistemas através do acompanhamento de parâmetros permitindo a operação por maior tempo possível. É predizer as condições dos equipamentos, ou seja, privilegia a disponibilidade à medida que intervenções são feitas no equipamento (KARDEC e NASCIF, 2013)

A manutenção autônoma consiste em melhorar a forma com que o operador lida com seus equipamentos, envolvendo os operadores na atividade de manutenção. Algumas atividades como limpeza, inspeções, lubrificação, ajustes, setups, podem ser feitas por operadores desde que bem treinados.

A manutenção produtiva pode ser entendida como a melhor aplicação dos diversos métodos existentes visando otimizar fatores econômicos com menor custo e maior produtividade (XENOS, 2004). Portanto, é analisar quais atividades devem ser corretivas ou preventivas baseando-se nos pontos positivos e negativos de cada uma.

Quando ocorria alguma parada de máquina, o solicitante entrava em contato com a manutenção via telefone explicando o problema. O técnico se dirigia ao local, analisava o problema e trocava a peça defeituosa. Caso não tivesse peça disponível era feita a solicitação de compra para suprimentos. Com o material em mãos, o técnico fazia o conserto e passava para o serviço seguinte. Não havia histórico ou registro de nenhum serviço executado no setor.

Poucas eram as atividades preventivas e quando havia, nada era registrado.

Quando necessário comprar algum material ou serviço era solicitado para suprimentos que cotava e, se aprovado pela gerência, comprava. Esse modelo não era o ideal pois nem sempre suprimentos sabia qual o material ou fornecedor mais adequado para a atividade.

O primeiro passo para a implantação de um sistema informatizado é ter a correta identificação dos bens e setores, para que o sistema reconheça sobre o que estamos trabalhando (BRANCO FILHO, 2008). Portanto foram criados códigos de manutenção no sistema de gerenciamento da empresa para as máquinas e setores que se desejava monitorar.

O segundo passo foi fazer o levantamento de todas as peças e sobressalentes que compõe a máquina.

O terceiro passo foi treinar os profissionais em como gerar chamados de manutenção corretivos no sistema.

Com os chamados corretivos funcionando, foi criado o plano de manutenção preventiva. No plano constam: código e descrição da máquina, datas da manutenção e tarefas a serem executadas. A partir do cadastro do plano de manutenção de todas as máquinas, o sistema gerava ordens de serviço para a execução das atividades planejadas. As frequências de manutenção das máquinas são definidas com base em recomendação do fabricante e experiência dos mantenedores. Foram criados checklists para que os operadores pudessem estar efetuando manutenções simples em suas próprias máquinas e foi definido que a manutenção se responsabilizaria pelas compras de materiais e serviços.

Para estar de acordo com as normas vigentes melhorar a organização do setor, foram criados procedimentos para todas as atividades do setor como por exemplo, como energizar e desenergizar painéis, como utilizar os EPI's, troca de válvulas, sensores, ajustes, lubrificação, para que todos os técnicos façam o mesmo serviço de forma padronizada. O Quadro 1 apresenta o cronograma de implantação e o Quadro 2 o plano de ação das melhorias:

Quadro 1: Implantação das melhorias no setor de manutenção.

Set/14 - Dez/14 |

Jan/15 - Mar/15 |

Abr/15 - Jun/15 |

Jul/15 - Set/15 |

||

CORRETIVA |

Identificar bens e setores |

|

x |

|

|

Levantamento das peças |

|

x |

|

||

Definição dos históricos |

|

|

x |

||

Testes do Sistema via Chamados |

|

|

x |

||

Treinamento de todos os profissionais |

|

|

x |

||

COMPRAS |

Manutenção se encarrega das compras de materiais e serviços |

X |

|

|

|

PROCEDIMENTOS |

Criação de procedimentos para as atividades |

|

|

x |

|

PREVENTIVA |

Cadastrar os planos de manutenção |

|

|

|

x |

Treinamento dos profissionais |

|

|

|

x |

|

AUTÔNOMA |

Criar Checklists |

|

x |

|

|

Padronizar atividades de Manutenção Autônoma |

|

x |

|

||

Treinamento dos profissionais |

|

|

|

x |

Fonte: Autor, 2015.

Quadro 2: Plano de ação de melhoria no setor.

Plano de Ação - Melhoria no setor de manutenção |

||||||

Objetivos: Redução de Custo e Melhoria contínua da Manutenção. |

O Que? |

Por que? |

Onde? |

Quando? |

Quem? |

Como? |

Precisa mudar |

||||||

Ferramentas e peças fora do lugar; |

Maior organização do setor |

Sala de Manutenção |

Imediato |

Todos |

Cada um será responsável pela identificação e zelo das suas ferramentas e será controlado a compra e entrega das mesmas. |

|

Controle de todas as Peças (Orçamento, Compra, Entrada e Saída); |

Controle de Custo |

Via Planilhas |

Imediato |

Programador de Manutenção |

Todos os orçamentos, solicitações de compras e controle dos serviços prestados por terceiros serão de responsabilidade do programador de manutenção. |

|

Manutenção Corretiva sem chamado |

Para haver Histórico de Falhas/Defeitos |

Via Sistema |

Curto Prazo |

Mecânico/ Eletromec. |

Todos os serviços de manutenção corretiva só serão efetuados mediante chamado via sistema. |

|

Saída de Materiais |

Controle do Patrimônio |

Via Planilhas |

Imediato |

Programador de Manutenção |

Somente sairá peça para conserto mediante identificação com: Nº O.S, Empresa e Data. |

|

Compras sem Ordem de Compra |

Controle de Custo |

Via Sistema |

Imediato |

Programador de Manutenção |

Todo o material deverá ser comprado com uma ordem de compra aprovada pela gerência. |

|

Precisa melhorar |

||||||

Limpeza e organização; |

Para manter o local adequado ao trabalho |

Sala de Manutenção |

Curto Prazo |

Todos |

Uma vez por semana uma dupla será responsável pela pesagem e recolhimento do lixo e outra pela limpeza geral da sala. |

|

Disciplina e Padronização; |

Maior eficiência dos serviços de manutenção |

Sala de Manutenção |

Médio prazo |

Todos |

Elaborar procedimentos para as atividades executadas no setor. |

|

Precisa ser implantado |

||||||

Preventiva |

Redução de paradas não programadas |

Via Sistema |

Início a curto prazo |

Programador de manutenção |

Cadastrar as máquinas no sistema, definir o tipo e frequência de manutenção e criar um calendário de manutenção |

|

Indicadores e controles |

Para ter o melhor gerenciamento do setor |

Gráficos e tabelas em murais |

Início a curto prazo |

Programador de manutenção |

Acompanhar os custos mensais e controlar os gastos, acompanhar as corretivas de cada máquina para criar os indicadores de quebra. |

|

Estudo de cada máquina para definir qual o melhor tipo de manutenção; |

Evitar gastos desnecessários. |

Estudo detalhado da máquina |

Longo prazo |

Todos |

Fazer o levantamento das peças da máquina, quais peças a compõe, definir quais serão feitas corretiva, quais serão preventivas e acompanhar o histórico de manutenção das mesmas. |

|

Fonte: Autor, 2015.

As atividades corretivas são programadas conforme chamados via sistema. Nenhum serviço é executado sem que haja um chamado (solicitação de serviço) aberto para a manutenção. A solicitação pode ocorrer em duas ocasiões: Quando ocorre uma parada, falha ou defeito de alguma máquina, ou quando se pretende fazer melhorias em algum setor.

Coletores de dados são equipamentos portáteis utilizados para a captura, e gerenciamento de informações contidas em códigos de barras em tempo real. São utilizados para dar baixas em matéria-prima e ordens de produção.

Na ocorrência de defeito em alguma máquina, o profissional solicitante informa o problema ao setor de manutenção abrindo um chamado via coletor de dados identificando o equipamento danificado pelo seu código de barras.

Na ocorrência de falhas ou defeitos que interfiram no funcionamento das instalações elétricas, pneumáticas, tubulações industriais em um determinado setor ou quando o profissional solicita alteração de alguma característica física melhorando o desempenho e a produtividade do setor, o solicitante abre um chamado no sistema do tipo elétrica/mecânica informando o título, o código do setor e descrever a ocorrência.

Nos dois casos o setor de manutenção recebe o chamado no formato de O.S (Ordem de Serviço).

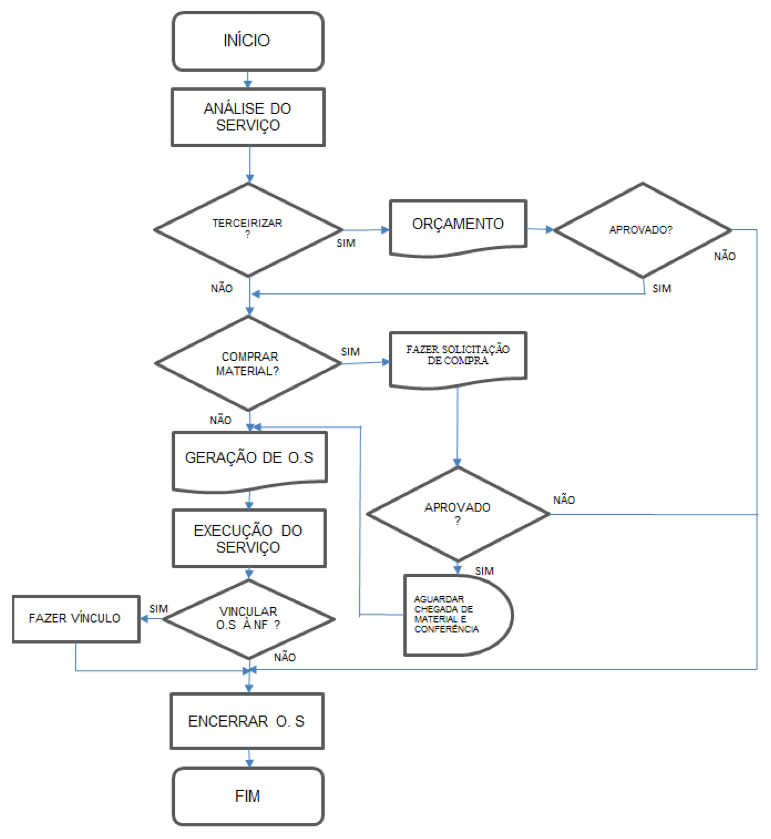

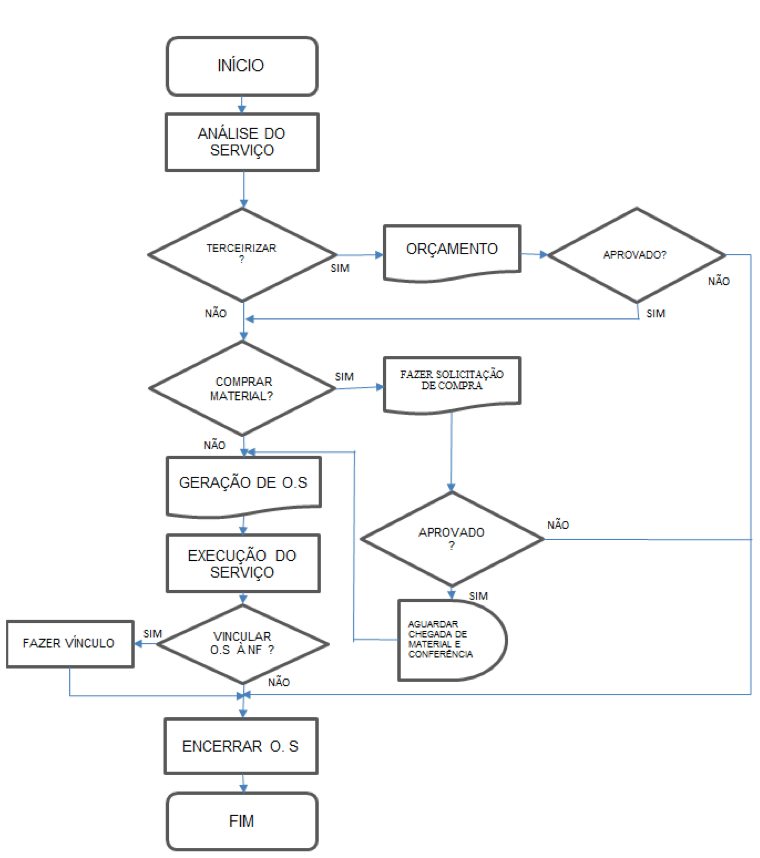

O eletromecânico faz uma avaliação prévia do problema definindo se o serviço será terceirizado ou efetuado internamente. Caso o serviço seja terceirizado o programador de manutenção entra em contato com o terceiro e solicita o orçamento, vinculando o mesmo à Ordem de Serviço sendo autorizado ou reprovado pela Gerência de Produção.

Avalia-se se as peças ou materiais de consumo a serem utilizados no serviço têm disponibilidade em estoque. Caso não tenha, o programador de manutenção encarrega-se do processo de compra do material encaminhando uma solicitação de compra feita via programa ao fornecedor.

Com a peça, materiais ou mão de obra de terceiros disponíveis, dá-se continuação à manutenção corretiva.

Após a conclusão da manutenção, apontam-se na O.S. os insumos utilizados sendo contabilizadas peças, materiais, mão de obra de terceiros e o tempo dos profissionais de manutenção disponibilizados do início ao fim do processo.

O programador encaminha as notas fiscais de serviço eletrônicas ao setor de escrita fiscal e os eletromecânicos encerram a O.S. após serem vinculadas às notas. O Fluxograma 1 representa o processo atual:

Fluxograma 1: Procedimento corretivo atual.

Fonte: Autor, 2015.

A manutenção preventiva é composta pela etapa de programação e execução:

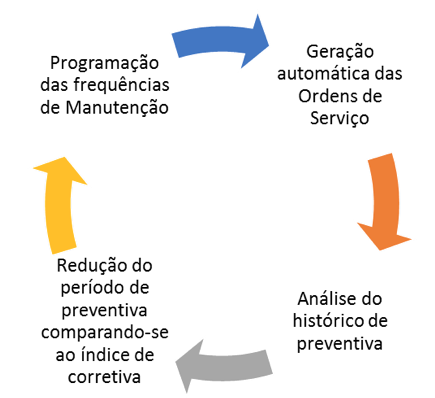

A etapa de programação, no caso de máquinas usadas ou quando não se tem informações do fabricante, consiste em um ciclo contínuo de monitoramento das manutenções preventivas com base nos históricos. O plano inicial é feito, as ordens de serviço são executadas e com base no histórico diminui-se a frequência de preventiva no período até achar uma frequência ideal com o mínimo de corretiva possível. No caso de equipamentos novos, o plano é executado conforme informações do fabricante.

Com o plano de manutenção preventiva cadastrado o sistema gera ordens de serviço automáticas com as tarefas a serem executadas. O Fluxograma 2 apresenta as etapas de programação e o Fluxograma 3 os procedimentos de execução preventivos:

Fluxograma 2: Etapas de programação de manutenção preventiva.

Fonte: Autor, 2015.

Fluxograma 3: Procedimento de execução preventivo.

Fonte: Autor, 2015.

A criação de registros de inspeção para os operadores vem ao encontro da ideia de que eles podem estar dando suporte ao setor de manutenção. A manutenção apoia a produção e a produção dá suporte à manutenção. Ninguém conhece melhor a máquina que o próprio operador, que sabe exatamente quando sua máquina está funcionando de forma ótima, razoável, apresentando falhas, ruídos, etc. Esses registros funcionam como checklists de cada máquina com planos de inspeção, limpeza, lubrificação e pequenos ajustes.

O Quadro 3 apresenta algumas atribuições que são dadas aos operadores sem comprometer os resultados da manutenção e a Figura 2 apresenta um exemplo de ficha de inspeção utilizado na empresa:

Quadro 3: Atribuições da Manutenção Autônoma aos Operadores.

Inspeção |

Verificação externa diária dos equipamentos em funcionamento |

Monitoramento do ruído da máquina. |

|

Verificar se a máquina está funcionando de forma satisfatória |

|

Pequenos reparos e ajustes fáceis. |

|

Reforma e ajustes |

Ajustes de sensores. |

Troca de peças simples. |

|

Limpeza |

Limpeza geral e externa. |

Limpeza de filtros. |

|

Lubrificação |

Lubrificação diária de algumas partes da máquina. |

Fonte: Adaptado de Xenos (2004).

Figura 2: Exemplo de ficha de inspeção.

EMPRESA |

FICHA DE INSPEÇÃO |

V.XX |

||||

Equipamento |

Envasadora tinta automotiva IV |

|

||||

Código |

37 |

|

||||

Capacidade: 1600 litros |

|

|||||

Setor: Tinta automotiva |

|

|||||

Unidade I |

|

|

|

|

|

|

CHECKLIST DE MANUTENÇÃO |

DATA |

|||||

__/__ |

__/__ |

__/__ |

__/__ |

__/__ |

||

Ok? S/N |

||||||

Inspeção |

A máquina apresenta algum vazamento de ar? |

|

|

|

|

|

A Máquina apresenta algum ruído fora do normal? |

|

|

|

|

|

|

A máquina está funcionando de forma satisfatória? |

|

|

|

|

|

|

Ajustes |

Ajustes e apertos |

|

|

|

|

|

Limpeza e Lubrificação |

Limpeza geral e externa |

|

|

|

|

|

Limpeza de filtros ou troca de organza |

|

|

|

|

|

|

Lubrificação da esteira |

|

|

|

|

|

|

Responsável |

||||||

Fonte: Autor, 2015.

A terceirização das atividades de manutenção é realizada somente quando:

A terceirização de serviços internos ou consertos externos somente é executada com um orçamento aprovado pela gerência, de preferência deve-se ter mais de um orçamento para comparar. O serviço de terceirização é executado e vinculado à ordem de serviço.

Os resultados mostrados a seguir têm como base a análise feita durante o mês de agosto de 2015. O Quadro 4 mostra a forma que é registrado o histórico de manutenção corretiva com dados como tempo, máquina, centro de custo, responsável, solicitante, etc.

Quadro 4: Histórico de manutenção corretiva dos três primeiros dias do mês de agosto de 2015.

Histórico |

Tempos |

Análise problema |

Custo |

||||||||||||||

Data |

Nº O.S |

Solicitante |

Cod. Máq |

Máquina |

Setor (C.C) |

Resp. |

Inicio |

Final |

Tempo fora (Dias) |

Tempo reparo |

Problema |

Causa |

Solução |

Material (R$) |

Mão de Obra (R$) |

Terceiro (R$) |

Total (R$) |

3/8 |

001 |

Operador |

030 |

Envasadora Massa Poliéster |

Revestimento I |

Técnico B |

9:05 |

10:50 |

1,5 |

1:45 |

Esteira não gira |

Coroa do redutor gasta |

Usinagem coroa |

- |

35,80 |

336,00 |

371,80 |

3/8 |

002 |

Supervisor |

032 |

Captador de pó |

Unidade I |

Técnico A |

9:42 |

10:57 |

0 |

1:15 |

Não puxa |

Filtro Manga entupido |

Limpeza do filtro manga |

- |

25,57 |

- |

25,57 |

3/8 |

003 |

Supervisor |

002 |

Elevador I |

Tinta Automotiva |

Técnico C |

12:59 |

14:42 |

0 |

1:43 |

Cabo arrebentado |

Desgaste do cabo |

Troca do cabo |

312,00 |

35,11 |

- |

347,11 |

3/8 |

004 |

Formulador |

023 |

Dispersor Tinta Automotiva 5 |

Formulação Tinta |

Técnico B |

14:22 |

14:27 |

0 |

0:05 |

Não liga |

Desarmado |

Rearme |

- |

1,70 |

- |

1,70 |

4/8 |

006 |

Formulador |

007 |

Envasadora manual |

Catalisador |

Técnico C |

8:09 |

8:52 |

1 |

0:43 |

Bico com folga |

Desgaste bucha |

Usinar bucha |

- |

14,66 |

116,00 |

130,66 |

4/8 |

007 |

Formulador |

028 |

Dispersor Tinta Automotiva 15 |

Formulação Tinta |

Técnico A |

9:09 |

9:20 |

0 |

0:11 |

Não liga |

Fusível queimado |

Troca Fusível |

- |

3,75 |

- |

3,75 |

4/8 |

008 |

Supervisor |

002 |

Elevador II |

Tinta Automotiva |

Técnico D |

9:48 |

11:31 |

0 |

1:43 |

Cabo arrebentado |

Desgaste do cabo |

Troca do cabo |

312,00 |

35,11 |

- |

347,11 |

4/8 |

009 |

Formulador |

007 |

Envasadora manual |

Catalisador |

Técnico D |

13:27 |

14:10 |

1 |

0:43 |

Bico com folga |

Desgaste bucha |

Usinar bucha |

- |

14,66 |

116,00 |

130,66 |

4/8 |

010 |

Formulador |

012 |

Dispersor Cola Super Light |

Revestimento II |

Técnico B |

15:54 |

17:24 |

1,5 |

1:30 |

Eixo não gira |

Acoplamento quebrado |

Troca de acoplamento |

- |

30,68 |

600,00 |

630,68 |

5/8 |

011 |

Formulador |

022 |

Dispersor Pré-mistura |

Pré-Mistura |

Técnico A |

8:02 |

8:20 |

0 |

0:18 |

Não dispersa |

Hélice frouxa |

Aperto da hélice |

- |

6,14 |

- |

6,14 |

5/8 |

012 |

Formulador |

009 |

Moinho Preto |

Pré-Mistura |

Técnico A |

8:03 |

14:03 |

5 |

6:00 |

Baixo rendimento |

Desgaste de bolachas |

Refazer e temperar bolachas |

- |

122,73 |

4.630,00 |

4.752,73 |

5/8 |

013 |

Formulador |

024 |

Dispersor Tinta Automotiva 6 |

Formulação Tinta |

Técnico B |

8:45 |

9:11 |

0 |

0:26 |

Tampa do tanque não fecha |

Dobradiça quebrada |

Troca dobradiça |

7,00 |

8,86 |

- |

15,86 |

5/8 |

014 |

Formulador |

193 |

Moinho Vermelho |

Pré-Mistura |

Técnico B |

9:50 |

15:50 |

5 |

6:00 |

Baixo rendimento |

Desgaste de bolachas |

Refazer e temperar bolachas |

- |

122,73 |

4.630,00 |

4.752,73 |

5/8 |

015 |

Operador |

033 |

Envasadora primer universal |

Revestimento II |

Técnico D |

15:37 |

15:46 |

0 |

0:09 |

Não filtra |

Organza rompida |

Troca organza |

12,00 |

3,07 |

- |

15,07 |

5/8 |

016 |

Operador |

017 |

Envasadora Primer Pu |

Revestimento II |

Técnico D |

15:47 |

16:22 |

0 |

0:35 |

Variando o peso |

Haste frouxa |

Aperto haste do bico |

- |

11,93 |

- |

11,93 |

5/8 |

017 |

Formulador |

020 |

Batedeira cola plástica |

Revestimento I |

Técnico B |

16:00 |

16:11 |

0 |

0:11 |

Não liga |

Contato auxiliar queimado |

Troca contato |

9,00 |

3,75 |

- |

12,75 |

6/8 |

018 |

Formulador |

010 |

Dispersor Primer Branco |

Revestimento I |

Técnico B |

8:49 |

9:01 |

0 |

0:12 |

Não liga |

Contato queimado |

Troca de contato |

8,75 |

4,09 |

- |

12,84 |

6/8 |

019 |

Supervisor |

032 |

Captador de pó |

Unidade I |

Técnico C |

13:28 |

14:14 |

0 |

0:46 |

Filtro saturado |

Não puxa |

Troca do filtro |

- |

15,68 |

480,00 |

495,68 |

6/8 |

020 |

Formulador |

023 |

Dispersor Tinta Automotiva 5 |

Formulação Tinta |

Técnico B |

13:38 |

13:46 |

0 |

0:08 |

Não liga |

Queimou Fusível Diazed |

Trocar Fusível Diazed |

5,00 |

3,07 |

- |

8,07 |

6/8 |

021 |

Supervisor |

001 |

Paletizadora |

Expedição |

Técnico A |

14:15 |

14:47 |

0 |

0:32 |

Torre não levanta |

Fim de curso trancado |

Destravar fim-de-curso |

- |

10,91 |

- |

10,91 |

Fonte: Empresa, 2015.

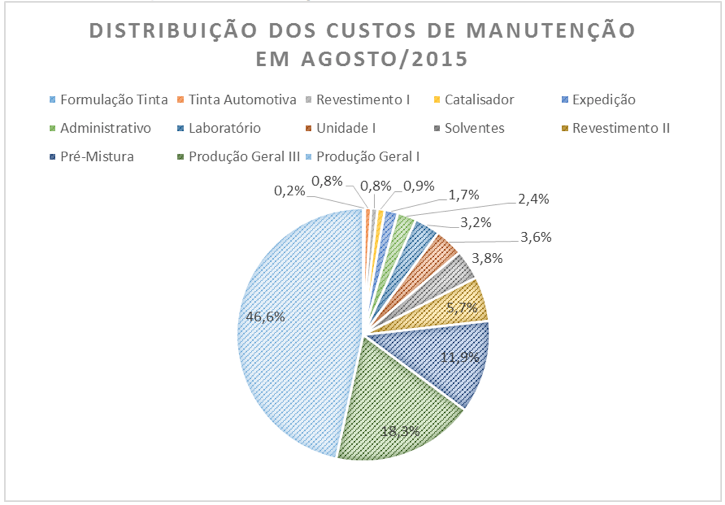

O primeiro indicador criado está apresentado no Gráfico 1: a distribuição dos custos no mês por centro de custo. Esse indicador é importante para ver qual setor têm custo maior com manutenção ou em qual linha de produto a manutenção se torna mais expressiva.

Gráfico 1: Distribuição dos custos em agosto de 2015.

Fonte: Empresa, 2015.

O segundo indicador trata-se da ociosidade dos técnicos, onde os tempos foram tomados das ordens de serviço preenchidas e comparados ao tempo disponível de trabalho. Os resultados obtidos estão mostrados na Tabela 1:

Tabela 1: Utilização do tempo pelos técnicos mantenedores em agosto de 2015

|

Tempo disponível diário (h) |

Tempo utilizado (média diária/h) |

Utilização (%) |

Técnico A |

8,8 |

3,7 |

42% |

Técnico B |

8,8 |

4,5 |

51% |

Técnico C |

8,8 |

3,6 |

41% |

Técnico D |

8,8 |

4,3 |

49% |

Fonte: Empresa, 2015.

Como se pode perceber, o Técnico A apresentaram uma ociosidade média de 58% do tempo, enquanto os técnicos B, C e D apresentaram ociosidades médias de 49%, 59% e 51% respectivamente. Com base nesse indicador a empresa definiu que um dos técnicos seria responsável para dar início à manutenção preventiva a partir da segunda quinzena de setembro de 2015.

O próximo indicador, apresentado na Tabela 2, trata-se do tempo médio das máquinas paradas por setor/centro de custo. Esse indicador é importante para ver qual setor têm maior tempo com máquinas paradas para manutenção.

Tabela 2: Tempo médio de máquina parada por setor.

SETOR |

TEMPO MÉDIO |

Formulação Tinta |

00:09:23 |

Catalisador |

00:32:00 |

Expedição |

00:38:30 |

Revestimento II |

00:40:06 |

Revestimento I |

00:40:34 |

Solventes |

00:43:34 |

Tinta Automotiva |

00:54:00 |

Unidade I |

01:30:00 |

Pré-Mistura |

01:36:00 |

Fonte: Empresa, 2015.

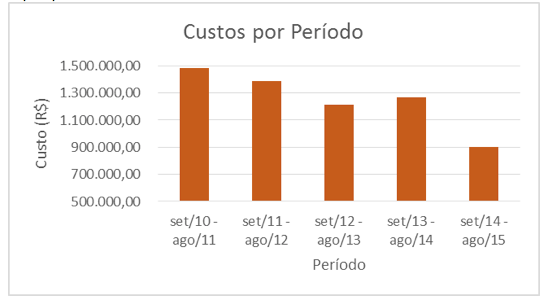

O Gráfico 1 mostra os custos totais com manutenção nos períodos entre setembro de 2010 e agosto de 2015 e o Gráfico 2 mostra a evolução dos custos por mês desde 2010. Podemos perceber uma expressiva redução de custos no último período se comparado ao período anterior. A redução de R$ 364.943,53 ou 28,80% comparado ao período anterior se dá pelo fato de a partir de setembro de 2014 as compras de materiais e serviços no setor passaram a ser feitas de forma mais controlada e consciente, e pelas atividades do setor passarem a ser executadas de forma padronizada e sistemática. Atualmente compras de materiais ou serviços são feitas pelo setor de manutenção e com 3 orçamentos, sendo aprovado o de menor valor.

Gráfico 1: Custo por período.

Fonte: Empresa, 2015.

Gráfico 2: Histórico dos custos com manutenção desde 2010.

Fonte: Empresa, 2015.

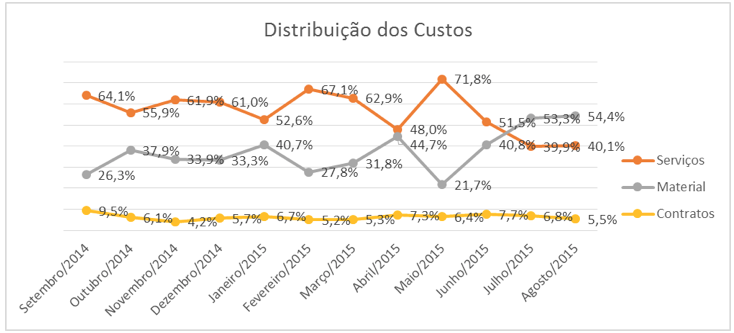

O indicador apresentado no Gráfico 3 mostra a divisão em percentual entre os custos de materiais, serviços ou contratos. Contratos são serviços de calibração de balanças e limpeza de aparelhos de ar condicionados que possuem o mesmo custo todos os meses e que são executados mediante contratos com empresas terceirizadas. Esse indicador é interessante para monitorar os custos com materiais ou terceiros na empresa. Uma observação importante: os custos com materiais a partir de agosto foram maiores do que os de serviço devido à decisão da empresa de se adequar a norma NR12 e a instalação de todo o material comprado ser feita internamente, e não terceirizado.

Gráfico 3: Distribuição dos custos entre materiais, serviços e contratos no período 2014-2015

Fonte: Empresa, 2015.

A Tabela 4 apresenta os valores em quilograma produzido e os custos com manutenção para cada mês. Esse indicador é interessante para monitorar a relação entre os meses de maior ou menor produção e o aumento ou redução dos custos com manutenção.

Tabela 4: Custo de manutenção por quilograma produzido.

Mês |

Produção (kg) |

Manutenção (R$) |

R$/kg |

Setembro/14 |

3.092.465 |

46.834,91 |

0,02 |

Outubro/14 |

2.852.296 |

72.671,75 |

0,03 |

Novembro/14 |

2.562.596 |

105.667,90 |

0,04 |

Dezembro/14 |

2.835.786 |

78.081,19 |

0,03 |

Janeiro/15 |

2.137.010 |

66.609,00 |

0,03 |

Fevereiro/15 |

2.364.362 |

86.260,00 |

0,04 |

Março/15 |

2.517.363 |

84.227,00 |

0,03 |

Abril/15 |

1.864.872 |

61.152,00 |

0,03 |

Maio/15 |

2.148.828 |

77.878,00 |

0,04 |

Junho/15 |

2.337.981 |

65.048,00 |

0,03 |

Julho/15 |

2.514.021 |

73.326,00 |

0,03 |

Agosto/15 |

2.269.205 |

91.380,00 |

0,04 |

Fonte: Empresa, 2015.

O principal resultado esperado em todo projeto para qualquer organização é sem dúvida, reduzir os custos. Como visto anteriormente, a manutenção tem a principal função de garantir a disponibilidade dos ativos com segurança, qualidade do produto e integridade física do profissional. Portanto, se otimizarmos essa garantia com as propostas do estudo estaremos reduzindo as paradas desnecessárias. A primeira redução significativa dos custos se dá pela redução de parada não programada. O custo de uma máquina parada não se dá somente pelo custo da mão de obra do operador parado e da peça que quebrou, mas sim, tudo o que se deixa de produzir quando ela está parada é custo. Portanto, o tempo de máquina parada por quebra deve ser eliminado senão reduzido, e analisando os registros de manutenção corretiva, ações podem ser tomadas para evitar parada não programada.

Com o sistema corretivo informatizado funcionando, é possível analisar a frequência de quebra de máquina, o tempo gasto em cada uma, o custo de mão de obra, materiais, ou terceiros utilizados em cada máquina por período de tempo. Com essas informações é possível analisar antes e depois da implantação da preventiva e então fazer as alterações dos programas de manutenção preventivos aumentando assim a vida útil do equipamento.

A criação dos indicadores de acompanhamento de custos, da frequência de quebras ou falhas em máquinas por setor e de tempos apresentados antes não existentes dão suporte à direção na tomada de decisão quanto à troca da máquina, aumento ou redução do quadro de funcionários e justificam investimentos na compra de novas máquinas ou modificações nas existentes, caso necessário.

A criação de procedimentos de inspeção para os operadores, proporcionam um trabalho mais eficaz e ordenado, ampliando os conhecimentos sobre suas próprias máquinas tirando inclusive a sobrecarga da manutenção em atividades menos especializadas. Com relação aos resultados e conclusões referentes a implantação da preventiva, não se pode obter informações concretas pois o início da implantação se deu no término desse estudo.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. Confiabilidade e mantenabilidade: NBR 5462. Rio de Janeiro, 1994.

BRANCO FILHO, Gil. Indicadores e índices de manutenção. Rio de Janeiro: Ciência Moderna, 2006. 148 p.

BRANCO FILHO, Gil. A organização, o planejamento e o controle da manutenção. Rio de Janeiro: Ciência Moderna, 2008. 257 p.

BRANCO FILHO, Gil. Custos em Manutenção. Rio de Janeiro: Ciência Moderna, 2010. 144 p.

FOGLIATTO, Flávio Sanson; RIBEIRO, José Luis Duarte. Confiabilidade em Manutenção Industrial. Rio de Janeiro: Elsevier, 2009. 265 p.

HANSEN, Robert C.. Eficiência global dos equipamentos: uma poderosa ferramenta de produção/manutenção para aumentar os lucros. Porto Alegre: Bookman, 2006. 264 p. Tradução Altair Flamarion Klippel.

KARDEC, Alan; NASCIF, Julio. Manutenção: Função Estratégica. 4. ed. Rio de Janeiro: Qualitymark Editora, 2013. 440 p.

TAKAHASHI, Yoshikazu; OSADA, Takashi. TPM / TMP: Manutenção Produtiva Total. São Paulo: Instituto Iman, 1993. 322 p. Tradução Outras Palavras.

XENOS, Hilarius G.. Gerenciando a Manutenção Produtiva: O caminho para Eliminar Falhas nos Equipamentos e Aumentar a Produtividade. Minas Gerais: Indg Tecnologia e Serviços Ltda, 2004. 302 p.

1. Universidade do Extremo Sul Catarinense (UNESC), Criciúma – SC/Brasil. E-mail: kuarty13@hotmail.com

2. Universidade do Extremo Sul Catarinense (UNESC), Criciúma – SC/Brasil; NEEP – Núcleo de Estudos em Engenharia de Produção. E-mail: lpg@unesc.net

3. Instituto Federal de Santa Catarina, Araranguá – SC/Brasil. E-mail: vilmar.bristot@ifsc.edu.br

4. Universidade do Extremo Sul Catarinense (UNESC), Criciúma – SC/Brasil; NEEP – Núcleo de Estudos em Engenharia de Produção. E-mail: vilson.bristot@unesc.net