HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 04) Año 2016. Pág. 21

Cristiano Luiz TAMALUSKI 1; Darlan José ROMAN 2; Jacir FAVRETTO 3

Recibido: 29/09/15 • Aprobado: 02/11/2015

4. Tabulação e análise dos dados

RESUMO: O objetivo deste estudo é propor melhorias na organização de uma linha de montagem de empilhadeiras, a melhoria do ambiente de trabalho para os funcionários, qualidade de vida e, conseqüentemente, aumentar a produtividade do setor. Este trabalho baseia-se no método de estudo de caso, utilizando a pesquisa bibliográfica, entrevista e observações. Os resultados mostram que um esquema apropriado, como o que foi usado, pode reduzir o desperdício na linha de montagem de empilhadeiras. Os desperdícios que existiam como transporte e movimentação excessiva foram eliminados através da melhoria do layout físico |

ABSTRACT: The aim of this study is to propose improvements in the organization of forklifts assembly line, improving the work environment for employees, quality of life and consequently increase the sector's productivity.. This work is based on the case study method, using the bibliographic research, interview and observations. . The results show how the appropriate scheme that was used could reduce waste on the assembly line of forklifts. The waste that existed as transport and excessive movement have been eliminated by improving the physical layout. |

No atual cenário industrial, as empresas buscam cada vez mais produtividade com menores custos operacionais, aumentando desta forma sua lucratividade e competitividade. Uma das alternativas encontrada pelas grandes indústrias é a produção em série de produtos padrões e padronizados, permitindo assim, otimizar o processo produtivo.

Este estudo propõe melhorias em uma linha de montagem de empilhadeiras, buscando a melhor forma de utilização dos processos produtivos, melhorar o ambiente de trabalho e organizar o setor da forma mais adequada para a produção diária, com auxilio do programa 5s. O Problema detectado é a falta de organização no setor de montagem de empilhadeiras, e a falta de um fluxo de produção bem definido e ideal para a montagem da máquina, ocasionando uma baixa produtividade no setor. Para a realização deste estudo, foram estabelecidos alguns objetivos, sendo o geral e os específicos. Sendo que o objetivo geral deste estudo é propor melhorias na organização da linha de montagem de empilhadeiras, melhorando o ambiente de trabalho para os colaboradores, qualidade de vida e por consequência aumentar a produtividade do setor. Bem como foram definidos os objetivos específicos como: (i) Propor um layout adequado para o setor de montagem de empilhadeiras; (ii) Reorganizar o fluxo de montagem das máquinas e; (iii) Estabelecer locais específicos para os estoques e identifica-los.

A análise e as melhorias aplicadas ao layout permitem reduzir o tempo de processo e a movimentação de matéria-prima e componentes inseridos no processo produtivo, facilitando o fluxo de produção fazendo que transcorra de forma linear sem muita movimentação ou transportes desnecessários. A análise de layout pode otimizar a produção com pouca alteração de processo ou nenhuma, com baixo investimento e redução de mão-de-obra, além das atividades secundárias. O estudo de Layout trará redução de custo e o aumento da produtividade.

Os fatores que justificam a elaboração de um novo layout segundo Costa (2004), são: construção de nova planta; mudança no projeto dos produtos; eliminação e/ou introdução de produtos; mudança na sequência de produção; compra e/ou reposicionamento de máquinas; mudanças na estrutura organizacional.Para esse trabalho salienta-se a questão da desorganização e as perdas existentes nos processos, através da aplicação dos conceitos de manufatura enxuta que poderão ser observadas em algumas partes do processo.

A elaboração desse projeto justifica-se pelo fato de que a empresa requer tal análise, buscando alinhar sua estratégia de redução de custos e compromisso com a qualidade por meio da readequação planta fabril, que terá como objetivo tornar os processos mais enxutos e proporcionar um ambiente mais adequado à execução das atividades.

Este trabalho foi organizado da seguinte forma, além desta introdução: (i) apresentação dos objetivos, sendo o geral e os específicos, (ii) as justificativas práticas e teórica, bem como a estrutura do trabalho. (iii) Na seção 3 contempla a fundamentação teórica, com o intuito de buscar informações bibliográficas necessárias para o correto entendimento do método de planejamento de layout e suas etapas. (iv) A quarta seção define o tipo de pesquisa, isto é, a metodologia que foi aplicada neste estudo de caso, bem como suas fases de realização. (v) Na quinta seção, descreve-se a apresentação e a análise dos dados. E o desenvolvimento da aplicação do método de planejamento de layout, com o objetivo de avaliar com a situação idealizada. (vi) Finalmente, na sexta seção são apresentados os comentários e conclusões sobre os resultados da aplicação, algumas considerações sobre a aplicação e sugestões para trabalhos futuros na área.

Neste capítulo são apresentados alguns conceitos relacionados a tipos de arranjos e layouts e algumas ferramentas abordadas pela filosofia LeanManufacturing, conhecida como produção enxuta. O programa 5s, que é uma das colunas da produção enxuta, será abordado conceitualmente citando os cincos sensos para uma boa aplicação na empresa.

Nas indústrias de hoje é frequente a necessidade de se tomar decisões associadas à localização de máquinas e equipamentos no espaço físico da fábrica, pois um bom arranjo físico (plant layout), ou um bom planejamento do arranjo físico, faz com que sejam eliminados os possíveis desperdícios de tempo gerados pela movimentação de peças e equipamentos de um setor para o outro, para que seja realizada a sua manufatura.

A definição de Arranjo Físico é descrita por Slack (2002) como sendo a preocupação com a localização física dos recursos de transformação, ou seja, a decisão de onde colocar todas as instalações, máquinas, equipamentos e pessoal da produção. Enquanto que para Stevenson (2001) em seus estudos diz que arranjo físico é a configuração de departamentos, de centros de trabalho e de instalações e equipamentos, com ênfase especial na movimentação otimizada, através do sistema, dos elementos aos quais se aplica o trabalho.

Em grandes indústrias, as decisões que dizem respeito ao planejamento do arranjo físico são tomadas por equipes de especialistas em projeto de arranjo físico, apoiados por especialistas em automação, movimentação de materiais, ergonomia, instalações industriais. Em empresas de menor porte, tais decisões podem ser tomadas diretamente por engenheiros ou supervisores de produção.

O projeto de Arranjo Físico (plant layout design) é definido por Santoro, Moraes (2010) como o conjunto de atividades envolvidas na localização de departamentos de fabricação, linhas de produção, centros de trabalhos, máquinas e funções auxiliares, e na definição de todos os meios de movimentação apropriados.

As decisões tomadas sobre o arranjo físico são de suma importância para a indústria, pois elas afetam a capacidade das instalações e a produtividade das operações. Uma mudança adequada no arranjo físico, pode muitas vezes aumentar a produção que se processa dentro da instalação usando os mesmos recursos que antes, exatamente pela racionalização no fluxo de pessoas e materiais. (Ribeiro, 2010).

Conforme Aguinar et al. (2007), o projeto de arranjo físico busca minimizar custos de movimentação, reduzir o congestionamento de materiais e pessoas, incrementar a segurança, o moral e a comunicação, aumentar a eficiência de máquinas e mão-de-obra e apoiar a flexibilidade. Os três principais tipos básicos de arranjo físicos são: Arranjo Físico por produto, Arranjo Físico por processo e Arranjo físico de posição fixa.

De acordo com Silva (1996: 23), "o 5s deve ser implementado com o objetivo específico de melhorar as condições de trabalho e criar o ambiente de qualidade". É notório que modificar o espaço físico, buscando gerar um ambiente mais agradável para o trabalho, e mais eficiente, através do descarte de coisas desnecessárias, alterações de layouts, ou mesmo alterar os processos é mais rápido e menos complexo que prover mudança organizacional. Essas mudanças são mais rápidas e menos complexas que prover mudanças de valores, crenças e hábitos dos indivíduos, o 5s exige transformações profundas nos colaboradores envolvidos no processo produtivo. (Reis, 2012) "Consciência por si só não basta. Para mudar, o homem precisa da vontade" (Gomes, 1998: 51).

O 5S é derivado de palavras japonesas, iniciadas pela letra "S" e que exprimem princípios fundamentais da organização. Segundo Lapa (1998), os primeiros "s" são definidos conforme o Quadro1:

Quadro 1: Descrição dos 5S's

Cinco Sensos – 5S |

|

1º - Seiri |

Senso de utilização, arrumação, Organização e Seleção; |

2º - Seiton |

Senso de Ordenação, Sistematização, Classificação; |

3º - Seiso |

Senso de Limpeza |

4º - Seiketsu |

Senso de Asseio, Higiene, Saúde, Integridade; |

5º - Shitsuke |

Senso de Autodisciplina, Educação, Compromisso. |

Fonte: adaptado de Lapa (1998, p. 2)

Para melhor entendimento do Quadro 1, podemos descrever brevemente os cinco senso de maneira que sejam definidos como:

Arrumação (Seiri): Procurar manter no processo somente o necessário, eliminando tudo o que for desnecessário, ou seja, separar o útil do inútil.

Ordenação (Seiton): Organizar de forma prática e racional tudo o que ficou no processo de útil.

Limpeza (Seiso): Manter o ambiente limpo. Encontrar maneira para não sujar, evitando sujar pisos, paredes e equipamentos.

Saúde (Seiketsu): Cuidar do bem estar pessoal e coletivo, procurando praticar sempre a melhoria contínua.

Autodisciplina (Shitsuke): Respeitando as normas estabelecidas pela empresa, manter um ambiente ético e confiável, proporcionando um ambiente agradável aos demais envolvidos no processo.

Nazareno et al. (2001) relatam que a Produção enxuta surgiu como um sistema de manufatura cujo objetivo é otimizar os processos e procedimentos através da redução contínua de desperdícios, como por exemplo, excesso de inventário entre as estações de trabalho, bem como tempos de espera elevados. Seus objetivos fundamentais são a qualidade e a flexibilidade do processo, ampliando sua capacidade de produzir e competir neste cenário globalizado.

Conforme Nazareno et al. (2001) os sete tipos de desperdícios foram identificados por Shigeo Shingo para o Sistema Toyota de Produção: (1) Superprodução: Produzir excessivamente ou cedo demais, resultando em um fluxo pobre de peças e informações, ou excesso de inventário; (2) Espera: Longos períodos de ociosidade de pessoas, peças e informação, resultando em um fluxo pobre, bem como em lead times longos; (3) Transporte excessivo: Movimento excessivo de pessoas, informação ou peças resultando em dispêndio desnecessário de capital, tempo e energia; (4) Processos Inadequados: Utilização do jogo errado de ferramentas, sistemas ou procedimentos, geralmente quando uma aproximação mais simples pode ser mais efetiva; (5) Inventário desnecessário: Armazenamento excessivo e falta de informação ou produtos, resultando em custos excessivos e baixo desempenho do serviço prestado ao cliente; (6) Movimentação desnecessária: Desorganização do ambiente de trabalho, resultando baixo desempenho dos aspectos ergonômicos e perda frequente de itens. (7) Produtos Defeituosos: Problemas frequentes nas cartas de processo, problemas de qualidade do produto, ou baixo desempenho na entrega; Dessa forma, o Mapeamento do Fluxo de Valor é uma ferramenta particularmente interessante para a redução contínua dos desperdícios, a ideia é obter com ela uma visualização clara dos processos de manufatura e de alguns de seus desperdícios, bem como diretrizes eficazes de análise que auxiliem no projeto de otimização do fluxo e eliminação destes desperdícios.

Isoflex (2014) também comenta os desperdícios citados acima e adiciona o oitavo desperdício, não menos importante na busca pela redução, que é (8) Má utilização do capital Humano: Não utilizar completamente a capacidade das pessoas - Pessoas tratadas como robôs pelos líderes, Não envolver as pessoas nos processos de melhorias, Não dar a correta atribuição ou orientação às pessoas, Trabalho desigual (não balancear carga).

Existem duas maneiras possíveis para proceder com a melhoria do processo conforme citado por Shingo (1996): (i) Consiste em melhorar o produto em si através da Engenharia do Valor. (ii) Consiste em melhorar os métodos de fabricação do ponto de vista da Engenharia de Produção, que procura forma para otimizar a fabricação de determinado produto.

Diante do problema apresentado nesse estudo, essa pesquisa enquadra-se em descritiva e qualitativa pelo fato de apresentar as características principais que descrevem as reais necessidades dos gestores em relação ao layoutcom menores fluxos de materiais na montagem das empilhadeiras.

A delimitação deste estudo se dá ao setor de produção, mais especificamente no setor de produção de empilhadeiras da empresa a fim de desenvolver uma sistemática voltada à produção enxuta, sendo proposta para empresa ÔMEGA, localizada no oeste de Santa Catarina, o qual foi desenvolvido no período de novembro de 2014 a junho de 2015, próprio autor buscando atender alguns requisitos já levantados neste estudo.

Para a realização deste estudo foram utilizadas observações sistemáticas. Segundo Marconi, Lakatos (2011: 78), "Na observação sistemática o observador sabe o que procura e o que carece de importância em determinada situação; deve ser objetivo, reconhecer possíveis erros e eliminar sua influencia sobre o que vê ou recolhe". Esse tipo de coleta de dados possibilitou que se conhecesse melhor a forma de trabalho dos operadores da linha e o processo produtivo inserido na linha.

A coleta de dados foi realizada na cidade de Xanxerê, estado de Santa Catarina por meio de questionário e entrevista. Utilizaram-se softwares como: Microsoft Excel, Word, os desenhos de layout foram feitos com o auxílio do softwareAutoCAD 2010. O questionário aplicado foi estruturado com vinte questões, sendo todas elas descritivas. Salienta-se que a seleção dos indivíduos para fazer parte do questionamento buscou-se conhecer, o tempo de empresa, nível hierárquico e o setor de trabalho.

Segundo Amaro (2005) o questionário, é um instrumento de investigação que visa recolher informações baseando-se, geralmente, na inquisição de um grupo representativo da população em estudo.

Enquanto que para conhecer o horizonte da empresa, foi realizada uma entrevista com o diretor da empresa, o qual destaca a sua expectativa de crescimento para os próximos dez anos de produção das máquinas descritas neste estudo. A entrevista teve duração de 45 minutos, foi gravada e, posteriormente, transcrita e analisada. A entrevista possibilitou alcançar uma variedade de impressões e percepções que o entrevistado, possui em relação às variáveis de estudo.

Entrevista é uma técnica de pesquisa que visa obter informações de interesse a uma investigação, onde autor formula perguntas orientadas, com um objetivo definido, frente a frente com o respondente e dentro de uma interação social (Gil, 1999: 117).

Para a entrevista foi utilizado um roteiro estruturado em quatro etapas as quais possibilitaram explorar e obter os pontos fundamentais sobre a expectativa de crescimento da Empresa, bem como o Fluxo das Informações no Processo e informações referentes à Satisfação de seus consumidores finais.

A Empresa ÔMEGA MÁQUINAS, localizada na cidade de Xanxerê - SC tem por ramo de atividade a produção de máquinas e equipamentos industriais a qual atua no mercado nacional e internacional. Atualmente conta com aproximadamente 245 funcionários.

Figura 1: Foto Aérea ÔMEGA

Fonte: O Autor (2015)

Na Figura 1, pode-se visualizar a instalação da empresa. Em maio de 1963, na cidade de Xanxerê, SC a ÔMEGA iniciou suas atividades prestando assistência técnica em serrarias da Região. Com a crescente demanda do ramo madeireiro a ÔMEGA deixou de ser uma prestadora de serviços. Em 1975 começou a se especializar na fabricação de máquinas para madeira. Desde então, a busca pelo aperfeiçoamento e a qualidade acompanham os mais de 48 anos da empresa.

Hoje a ÔMEGA é uma empresa especializada na fabricação de máquinas para madeira, empilhadeiras industriais, máquinas para produção de biomassa, máquinas para reciclagem, desenvolvimento e execução de projetos especiais e automação industrial.

Com 15.000m2 de área construída e com aproximadamente 250 colaboradores diretos, as unidades ÔMEGA incorporam conceitos modernos em suas linhas de produção. Aliando conhecimento as mais avançadas tecnologias disponíveis no mercado.

Todas as máquinas e equipamentos são fabricados a partir de projetos elaborados por engenheiros e projetistas que fazem a avaliação das necessidades fabris, definindo máquinas, materiais e a capacidade dos equipamentos.

A fabricação tem início no planejamento e no controle da produção que organiza a sequencia de montagem das máquinas e os processos de corte, dobra, pré-montagem e usinagem. Na sequencia vem à união da pré-montagem com o produto da usinagem. Os ajustes dos componentes mecânicos e elétricos, o acabamento e a pintura. Todas as peças e componentes passam por um processo de aferição e balanceamento assegurando desempenho e durabilidade.

A assistência técnica da ÔMEGA é especializada e prestada no local onde as máquinas estão instaladas, além disso, a empresa mantem um estoque para reposição garantindo a substituição imediata e a eficiência da manutenção.

A ÔMEGA também investe no aperfeiçoamento de seus colaboradores. Subsidia e incentiva cursos e treinamentos através de empresas especializadas e em parceria com fornecedores de peças e materiais.

O atendimento ao Cliente é um fator primordial para monitorar o desempenho dos equipamentos, expandir fronteiras e estreitar relações. Com representantes em todo o território nacional e no exterior, a ÔMEGA é referencia atendendo clientes em todo o Brasil e países do MERCOSUL.

A atuação da ÔMEGA compreende todas as fases de desenvolvimento e produção, desde o projeto até a finalização do produto. Produz máquinas para os segmentos de: Serrarias, Reciclagem, Biomassa e Movimentação.

Inicialmente observou-se que o setor de montagem de empilhadeiras não possuía um sequenciamento de atividade ordenada de montagem, não trabalhavam de forma organizada e os colaboradores do setor não primavam pelo bem estar e segurança no seu ambiente de trabalho diário, não possuindo assim um mínimo de organização das suas rotinas.

As montagens das máquinas eram feitas de formas separadas e individuais, onde cada grupo de colaborador trabalhava na montagem de "sua" máquina, do inicio do processo, até que a máquina fosse concluída. Como resultado deste processo de montagem, a produtividade do setor era baixa e limitada, pois o tempo gasto para montar a máquina era muito alto, fazendo com que ocorressem atrasos no prazo de entrega das máquinas, ocasionando a insatisfação do cliente.

Outro ponto diagnosticado na área foi a falta de espaços definidos para a armazenagem de estoques intermediários e matérias primas. Os materiais eram depositados de qualquer forma e em qualquer lugar, não importando a frequência de sua utilização e nem o desperdício de tempo, que era ocasionado pela movimentação dos colaboradores para ir buscar a matéria prima necessária para a montagem da máquina. A Figura 2 mostra como era a disposição das peças e atividades de montagem do setor.

Figura 2 – Linha de montagem de empilhadeiras

Fonte: O Autor (2015)

Um aspecto muito importante para o funcionamento de uma linha de montagem é o seu layout. Inicialmente o setor não possuía um layout adequado para a linha de montagem, pois havia muito contra fluxo tanto de materiais, quanto de máquinas e pessoas.

A Figura 3 mostra como eram separadas as tarefas de montagem.

Figura 3 – Montagem em Box

Fonte: O Autor (2015)

A montagem das máquinas iniciava em um determinado espaço físico e não possuíam um sequenciamento lógico, muitas vezes era preciso movimentar a máquina para outro processo, e retornar ao mesmo ponto inicial para a montagem de seus componentes, caracterizando e ocasionando o contra fluxo.

4.3 Reorganização do fluxo de montagem das máquinas

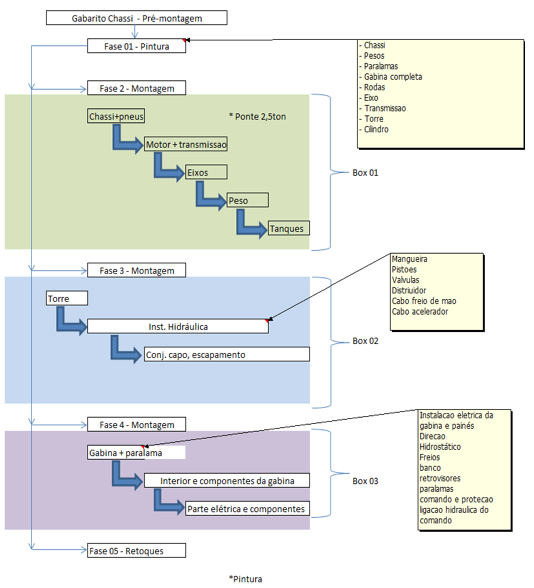

Com base na aplicação da ferramenta 5s no processo produtivo, que é um dos pilares da filosofia da Produção enxuta, foi primeiramente realizado o estudo do fluxo de processo, a fim de levantar as principais tarefas, ordenando as mesmas em células de trabalho. Obedecendo as características do produto e limitação física da área e foi desenvolvido o seguinte fluxo de produção, que pode ser visto na Figura 4.

Figura 4 - Fluxograma do Processo

Fonte: O Autor (2015)

Seguindo o fluxograma de montagem das empilhadeiras, a primeira fase é a montagem dos componentes estruturais da máquina. Para isso é necessário fazer a pintura prévia dos componentes que serão utilizados na linha de montagem, será feita a pintura do chassi e cabine que já deve estar pré-pronta, das rodas, eixos, transmissão, torre e cilindros. Esta etapa do processo é de suma importância para o resultado final da máquina, pois se fossem deixados para pintar após o término da montagem da máquina, não seria possível ter uma uniformidade em sua pintura, deixando a máquina com uma aparência indesejável.

A segunda fase é onde se inicia a montagem da máquina. No box 1 é montado toda a parte da base da empilhadeira, ou seja, é montado o chassi, rodas, pneus, motor e a transmissão, s eixos, contra peso que dá a sustentação para o levantamento das cargas, e, o tanque de combustível da empilhadeira. A Figura 5 mostra a montagem do contra peso.

Figura 5 - Montagem do Contra Peso

Fonte: O Autor (2015)

Para que fosse obedecido o fluxo de montagem, foi necessário fazer a organização dos componentes utilizados da primeira fase de montagem. Foi determinado e identificado o local para os estoques dos contrapesos, eixos e motor, para eliminar qualquer desperdício de movimentação o mesmo foi organizado dentro do box 1. Na Figura 6 podemos observar os estoques de componentes organizados no local ideal.

Figura 6 - Estoques de Componentes

Fonte: O Autor (2015)

A terceira fase da montagem ficou organizada no Box 2. Esta célula é responsável pela montagem da torre da máquina, instalação da parte hidráulica, que é composta por mangueiras, pistões, válvulas, distribuidor, cabo do freio de mão e cabo do acelerador. Nesta fase também é montado o conjunto do capo e escapamento. A Figura 7 mostra a montagem da torre da empilhadeira.

Figura 7 - Montagem Box 2

Fonte: O Autor (2015)

A partir da terceira fase de montagem é possível observar que a maquina já está tomando sua forma final.

A quarta fase, foi organizada no Box 3. Ela é composta pela montagem da cabine e para-lama. Nesta etapa, também é feita a instalação elétrica do painel e sinalizadores na cabine, é feita a montagem dos componentes elétricos da direção, hidrostático, freios, ligação hidráulica do comando, montagem do banco, retrovisores, ou seja, na quarta fase é montado todos os componentes que fazem parte da cabina. A Figura 8 mostra a montagem da cabine.

Figura 8- Montagem da Cabine

Fonte: O Autor (2015)

A quinta e última fase de montagem da empilhadeira, é utilizada para fazer os retoques na maquinas. Nesta fase são feitos os retoques nos possíveis danos feitos na pintura e é feito a instalação dos componentes opcionais da máquina. Também é feito os testes necessários para que a máquina possa ser entregue ao cliente. Como pode ser visto na Figura 9 a máquina já está pronta.

Figura 9 – Última fase de Montagem

Fonte: O Autor (2015)

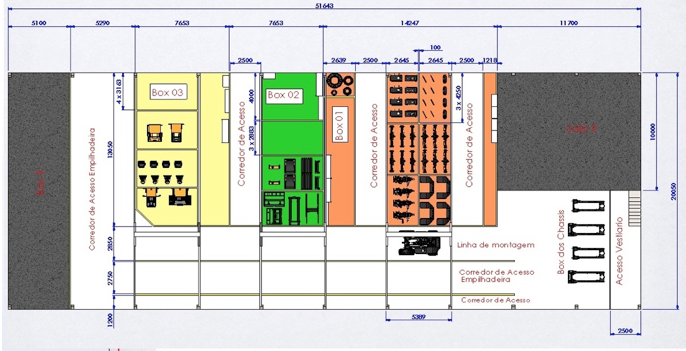

Como resultado do fluxograma de montagem da linha de empilhadeiras, foi elaborado o layout a linha, respeitando o espaço físico disponível, e avaliando a melhor forma de otimizá-lo, foi possível chegar ao layout proposto na Figura 10.

Figura 10 - Layout proposto à linha de empilhadeiras

Fonte: O Autor (2015)

Neste layout foi possível estabelecer uma conexão ideal com o fluxo de montagem. Pode ser visto local adequado para cada processo de montagem, a separação do setor em células produtivas, onde cada célula é responsável pela montagem de um ou mais componente específico conforme descrito no fluxograma.

Outra melhoria que foi feita no setor, foi à organização dos chassis da máquina. Visando a eliminação de desperdício de espaço físico, os chassis foram organizados em um suporte horizontal, visto na Figura 11, próximo ao Box 1, onde ele é utilizado para a montagem da máquina.

Figura 11 - Estoque de Chassi

Fonte: O Autor (2015)

Com a aplicação das melhorias que pode ser visualizada na Figura12, o setor passou a ser mais produtivo, antes era possível montar em média três (3) máquinas por mês, agora, com o fluxograma do processo adequado, e com o layout visando a otimização da produção e das operações, e a eliminação de algumas perdas, o setor de passou a fabricar em média cinco (5) empilhadeiras.

Figura 12 - Apresentação da Linha de Produção após aplicação das melhorias.

Fonte: O Autor (2015)

Como pode ser visto as empilhadeiras já estão prontas para serem entregues aos seus compradores.

Com a elaboração deste estudo, foi possível evidenciar a importância de um planejamento adequado do layout para a linha de montagem, pois através dele foi possível eliminar alguns desperdícios, como os de movimentação e de espaços físicos. Outro ponto chave do estudo, foi a constatação do aumento significativo da produção do setor, antes o setor de montagem de empilhadeiras produzia em média 3 unidades do produto, ou seja, Três unidades de Empilhadeiras por mês. Com a aplicação do estudo o setor passou a produzir em média cinco empilhadeiras.

Com isso pode-se concluir que mesmo a filosofia do 5s não ser voltada para o aumento da produção e da produtividade, e sim para a organização e qualidade de vida no trabalho, sua aplicação influencia de forma indireta para o aumento da produção, pois junto com a organização do setor, e da ordenação das tarefas de montagem, foram organizadas as ferramentas e componentes necessários para a realização da tarefa junto com os operadores, fazendo com que fossem eliminados os desperdícios de tempo e movimentação para pegar as ferramentas e componentes, e com isso aumentado a produtividade do setor.

Na linha de produção o layout tem como finalidade uma correta distribuição do espaço da área de trabalho, a fim de atingir objetivos como aparência e conforto para colaboradores e clientes, economia nas operações e facilidade no fluxo de pessoas, informações e materiais. O presente artigo teve como objetivo propor melhoria na organização da linha de montagem de empilhadeiras de uma empresa Metal Mecânica do Oeste de Santa Catarina. Propôs um novo layout para o setor estudado visando à melhoria dos processos do setor de montagem. Com o novo layout a empresa percebeu benefícios como: A Otimização do fluxo de pessoas, informações e materiais, redução de custos, melhoria na qualidade dos processos desenvolvidos, e ainda redução dos desperdícios de produção já estudados na análise de critérios deste trabalho.

Seguindo a metodologia que proporcionou este trabalho, sugere-se dar continuidade dos estudos, visando analisar outros fatores relacionados aos desperdícios no setor de montagem e caldeiraria, que colaboram ainda mais no desenvolvimento dos objetivos propostos.

Assim sendo, considera-se importante a realização de um estudo mais aprofundado para se trabalhar com a modularização na montagem de empilhadeiras. Tal proposta se mostra interessante, uma vez que apesar de tentar se aproximar ao máximo do melhor fluxo de componentes nas propostas realizadas, sempre existirá uma pequena parcela de estoque, em decorrência da existência de gargalos no fluxo e de variações no ritmo de produção.

Destaca-se também a importância da realização de um estudo de troca rápida de ferramentas, visando reduzir os tempos de setup existentes na caldeiraria das empilhadeiras.

Por fim, sugere-se a realização da análise de viabilidade econômica de cada uma das propostas apresentadas, comparando os investimentos necessários para sua implantação com os benefícios obtidos, verificando assim o retorno financeiro alcançado. Conclui-se que o objetivo da pesquisa foi atendido, ou seja, foi feita a escolha do tema que melhor se conseguira trabalhar e percebida a necessidade de ser ter um layout adequado na área de estudo.

COSTA, A. J. (2004). Otimização do layout de produção de um processo de pintura de ônibus. Dissertação (Mestrado) - Curso de Engenharia de Produção, Programa de Pós-graduação em Engenharia da Produção, Universidade Federal do Rio Grande do Sul, Porto Alegre, 213 f.

GIL, A. C. (1999). Entrevista. métodos e técnicas de pesquisa social. São Paulo: Atlas.

GIL, A. C. (2008). Como elaborar projetos de pesquisa. São Paulo: Atlas.

ISOFLEX (2015). Lean manufacturing: conheça as ferramentas para aumentar a produtividade. Acessado em 29 mar. 2015. Disponível em: https://bloglean.wordpress.com.

LAPA, R. P, (1998). Programa 5S. Rio de Janeiro: Qualitymark.

NAZARENO, R. R.; Rentes, A. F.; Silva, A. L. (2001). Implantado técnicas e conceitos da produção enxuta integradas à dimensão de análise de custos. In: Encontro Nacional de Engenharia de Produção, Salvador, BA.

REIS, E. M. (2015). Qualidade e produtividade na indústria de construção civil aplicando os 5S's. Acessado em 05 mai. 2015. Disponível em: http://elismreis.blogspot.com.br.

SANTORO, M. C.; Moraes, L.H. (2001). Planejamento do projeto de arranjo físico (plant layout) de uma fábrica de motores. In: Encontro Nacional de Engenharia de Produção, Salvador, BA.

SHINGO, S. (1996). O sistema Toyota de produção do ponto de vista da engenharia de produção. Porto Alegre, Editora Bookman.

SILVA, J. M. de. (1996). O ambiente da qualidade na prática – 5S. 3. Belo Horizonte, Fundação Christiano Ottoni.

SLACK, N. (1990). Administração da produção. Porto Alegre, Atlas.

STEVENSON, W.J. (2001). Administração das operações de produção. Rio de Janeiro, LTC.

VALLE, C. E. (1975). Implantação de indústrias. Rio de Janeiro, LTC.

WOMACK, J.; Jones, D.; Roos, D. (1996). Lean thinking: banish waste and create wealth in your corporation. New York, Simon & Schuster.

1. Especialista em Gestão da Produção, Materiais e Logística pela Universidade do Oeste de Santa Catarina.

2. Doutor em Administração pela Universidade Federal de Santa Catarina. Professor permanente no programa de mestrado profissional em administração na Universidade do Oeste de Santa Catarina. Email: darlan.roman@unoesc.edu.br

3. Doutor em Engenharia de Produção pela Universidade Federal do Rio Grande do Sul. sProfessor permanente no programa de mestrado profissional em administração na Universidade do Oeste de Santa Catarina.