HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 04) Año 2016. Pág. 19

Daiane Maria DE GENARO CHIROLI 1; Vagner Rafel VAZ 2; Fernanda Cavicchioli ZOLA 3; Katia ABBAS 4; Franciely Veloso ARAGÃO 5

Recibido: 28/09/15 • Aprobado: 03/10/2015

RESUMO: A partir do nível de competição, as empresas devem investir em elementos que agreguem valor aos produtos ou serviços por estes oferecidos, e a qualidade é um fator essencial. O sucesso empresarial é constantemente almejado pelas organizações. A implantação de ferramentas da qualidade pode auxiliar na redução das não conformidades do processo. É neste contexto que o presente trabalho apresenta uma proposta de melhoria no processo produtivo de uma indústria do ramo metal mecânica, na cidade de Maringá a 32 anos. Com o uso de folhas de apontamento identificou-se as principais falha do processo, suas causas, efeitos e custos. Com treinamento dos colaboradores reduziu-se custos da empresa. |

ABSTRACT: From the level of competition, companies must invest in elements that add value to the products or services offered by them, and quality is an essential factor. Entrepreneurial success is constantly pursued by organizations. The deployment of quality tools can help reduce the process nonconformities. In this context, this paper presents a proposal to improve the production process of a metalworking industry branch in the city of Maringá to 32 years. With the use of sheets of note was identified the major process failure and its causes, effects and costs. With training of employees was reduced company costs. |

No atual ambiente competitivo, onde a competição é global, o mercado define os preços dos produtos, os ciclos de vida dos produtos são curtos, os produtos são customizados, os avanços tecnológicos são generosos e os sistemas de produção são flexíveis (CARNEIRO, 1994), a qualidade é um fator essencial que envolve todos os processos da empresa (MARTINS; COSTA NETO, 1998).

A imagem da qualidade dos produtos ou serviços é, em tempos atuais, um fator chave na decisão de compra. Segundo Moori e Silva (2003) os produtos e serviços devem "encantar" e até "dar prazer" aos clientes de forma a mantê-los, o que somente é possível por meio da oferta de produtos e de serviços com qualidade. Evidentemente, há uma equação ou trade-off entre o valor que os clientes percebem que estão obtendo e o preço que estão dispostos a pagar (CHRISTOPHER, 1999 apud MOORI,; SILVA, 2003).

Segundo Feigenbaum (1994), o objetivo da indústria competitiva é fornecer produtos ou serviços de qualidade com menores custos de produção, a partir da avaliação dos custos que são inerentes no processo produtivo da qualidade. Garvin (2002) enfatiza que qualidade e custo possuem uma relação inversa entre elas, ou seja, custos associados a melhorias da qualidade são proporcionalmente menores que a economia resultante com retrabalho, sucateamento e despesas com garantias. Este modo de pensar é amplamente difundido no Japão e isto explica a busca e dedicação que os japoneses têm em relação à "melhoria contínua", ou seja, qualidade é sinônimo de falta de defeito.

Apenas no início de 1980 que a qualidade emergiu como uma prioridade competitiva (FAWCETT; CALANTONE; ROATH, 2000). Porém, em relação aos custos da qualidade, Riccio, Sakata e Segura (1999) constataram que os estudos nacionais envolvendo este tema se iniciaram apenas no ano de 1996.

Melo, Souza e Araújo (2012), ao referirem-se à importância da mensuração dos custos da qualidade, ressaltam que as informações resultantes fornecem subsídios para tomada de decisão dos gestores, tais como onde investir. Além disso, possibilitam identificar as causas das falhas existentes no processo de produção ou prestação dos serviços, de modo a maximizar a eficácia das ações desenvolvidas na empresa.

O tema custos da qualidade corresponde a um dos artefatos da Gestão Estratégica de Custos (GEC). Shank e Govindarajan (1997) citam que a GEC corresponde a uma análise dos custos vista sob um enfoque mais amplo, onde os dados são utilizados no desenvolvimento de estratégias superiores para que a empresa consiga atingir e manter uma vantagem competitiva sustentável. Porém, segundo Souza e Collaziol (2006) este artefato é adotado com menos intensidade em empresas brasileiras.

Dessa forma, o presente artigo tem como objetivo mensurar os custos da qualidade gerados na produção do setor de usinagem de uma empresa metal mecânica por meio de apontamentos e análise das causas que derivam esses custos.

Além desta introdução, este artigo está dividido em mais quatro seções. A segunda seção apresenta a revisão literatura que discorre sobre os custos da qualidade, ressaltando suas classificações. Em seguida, a terceira seção apresenta a metodologia do trabalho. A quarta seção apresenta a identificação e mensuração dos custos da qualidade em uma empresa metal mecânica. Por fim, a quinta seção apresenta as considerações finais do estudo.

Embora a busca por qualidade nas empresas ter se tornado comum, é importante que os custos da qualidade sejam mensurados (RUST; ZAHORIK; KEININGHAM, 1994). As informações sobre custos da qualidade são importantes e úteis quando avaliadas e divulgadas em termos financeiros (ROBLES JR., 2003).

Melo, Souza e Araújo (2012, p. 6) enfatizam que os custos da qualidade "são direcionadores para reduzir os custos e melhorar a qualidade dos produtos da empresa, devendo ser associados a um programa de redução de custos e de melhoria da qualidade". Já, para Crosby (1994), mensurar os custos da qualidade é imprescindível para averiguar se houve ou não sucesso na implantação do programa de qualidade, ou ainda, segundo Rust, Zahorik e Keiningham (1994, p. 94) "quantificar as consequências financeiras de problemas de qualidade e identificar áreas para melhoria da qualidade e redução de custos".

Schiffauerova e Thomson (2006, p. 9) ressaltam que identificar e mensurar os custos da qualidade é crucial para a empresa que deseja atingir e sustentar uma vantagem competitividade.

Em 1956 Feigenbaum propôs uma divisão dos custos da qualidade em custos de controle e decorrentes de falhas no controle (FEIGENBAUM, 1994), que foi aceita pela tanto pela literatura nacional quanto internacional. O referido autor classifica ainda os custos de controle em custos de prevenção e avaliação e o de falhas no controle em custos das falhas internas e das externas, conforme figura 1.

Feigenbaum (1994) definiu que os custos da qualidade estão associados à criação e controle da qualidade assim como avaliação e realimentação de conformidade com exigências em qualidade, confiabilidade, segurança e também associados às consequências provenientes de falha em atendimento a estas exigências, tanto no interior da fábrica (internos), como nas mãos do cliente (externos).

Figura 1 – Classificação dos custos da qualidade

Fonte: Adaptado de Feigenbaum (1994)

Os custos de controle são associados às atividades para fornecer produtos ou serviços da forma mais eficaz e dentro das especificações do projeto e do cliente, isto é, fazer certo da primeira vez e todas as vezes. Geralmente, esses gastos geram um impacto menor que as perdas com as falhas internas e externas, mas são essenciais para evitar que estas venham a ocorrer futuramente (MIGUEL; ROTANDARO, 2005).

Os custos de prevenção referem-se às ações que visam assegurar que produtos ou serviços defeituosos, ou seja, com qualidade inferior, não sejam produzidos. Este trabalho ocorre antes de a atividade ser realizada. Robles Jr. (2003) elenca que os custos de prevenção envolvem: equipamentos; tecnologia; treinamento para a qualidade; administração da qualidade; manutenção preventiva da qualidade; treinamento dos colaboradores; relação com fornecedores; desenvolvimento de sistemas de qualidade; revisão e atualização das instruções, especificações e procedimentos; e todos os esforços despendidos na fase de concepção para garantir um produto ou serviço isento de defeitos, dentre outros.

Os custos com avaliação são os associados à verificação de nível de qualidade obtidos pelo produto ou serviço durante ou logo após sua produção ou realização (MIGUEL; ROTONDARO, 2005). São custos despendidos com atividades para assegurar que produtos ou serviços que não estão em conformidade com os requisitos especificados não cheguem ao cliente (ROBLES JÚNIOR, 2003). Robles Jr. (2003) elenca que os custos de avaliação envolvem: equipamentos e suprimento utilizados nos testes e inspeções; avaliação de protótipos; novos materiais; novas ferramentas; métodos e processos; planejamento das inspeções; auto inspeção pelos colaboradores; avaliação dos produtos dos concorrentes; custos da área de inspeção; testes de confiança; planejamento das inspeções; e teste de inspeção de materiais comprados, dentre outros.

Já, os custos das falhas de controle são referentes à ocorrência de unidades ou componentes defeituosos, sejam eles identificados na organização ou nas mãos do consumidor final MIGUEL; ROTANDARO, 2005).

Os custos das falhas internas são decorrentes da produção de peças defeituosas ou mesmo com falhas em atividades de projetos, compras, suprimentos e programação e controle da produção (ROBLES JR., 2003). Segundo Alencar e Guerreiro (2004) os produtos ou serviços não estão em conformidade com as necessidades do cliente. Assim, segundo Robles Jr. (2003), são gastos que envolvem: retrabalho; redesenho; refugo e sucata; tempo perdido; compra não planejada; manutenção corretiva; custos financeiros do estoque adicional para suprir eventuais falhas; inspeção de lotes retrabalhados; e desconto nos preços de vendas de produtos com defeitos, dentre outros. O quadro 1 apresenta as principais subcategorias das falhas internas.

Quadro 1 – Subcategorias de falhas internas

Fonte: Montgomery (2004)

E, os custos das falhas externas são os associados aos produtos com falta de qualidade já expedidos pela empresa, ou seja, são todos os gastos relativos aos defeitos identificados pelo cliente ou ainda em transporte (MIGUEL; ROTANDARO, 2005). Esses custos são gerados por problemas ocorridos após a entrega do produto ao cliente, ou seja, associados a devoluções, queixas e reclamações dos clientes (ROBLES JR., 2003). Segundo Robles Jr. (2003), são gastos que envolvem: expedição e recepção; multas; refaturamento; garantias; recall; retrabalho pós venda; bem estar do cliente; vendas perdidas; imagem da empresa, dentre outros. O quadro 2 apresenta as principais subcategorias das falhas externas.

Quadro 2 – Subcategorias de falhas externas

Fonte: Montgomery (2004)

A utilização insatisfatória dos recursos com materiais, mão de obra e tempo em equipamentos acarretam maiores custos e, consequentemente, gera uma qualidade insatisfatória (FEIGENBAUM, 1994). Os recursos devem ser utilizados levando em consideração a maximização da qualidade dos produtos/serviços oferecida aos clientes.

Quanto a sua natureza essa pesquisa é aplicada, pois objetiva gerar conhecimentos para aplicação prática dirigidos à solução de problemas específicos (SILVA; MENEZES, 2001).

A abordagem do trabalho é tanto qualitativa como quantitativa. A abordagem qualitativa visa características distintivas entre processos, indivíduos, fenômenos e outras variáveis, para assim, poder a partir de técnicas de interpretação, descrever, decodificar, traduzir, e qualquer outro termo relacionado com o entendimento e não com a frequência de ocorrência que ela acontece (MARTINS, 2010). Já a abordagem quantitativa está relacionada à quantidade, ou seja, refere-se ao fato de mensurar as variáveis de pesquisa e assim poder interpretar os resultados obtidos (MEZZAROBA; MONTEIRO, 2009; MARTINS, 2010).

Do ponto de vista dos procedimentos técnicos, o trabalho terá como base a pesquisa-ação, que é uma pesquisa social com base empírica, realizada em estreita associação com uma ação na resolução de um problema coletivo, onde pesquisador e participantes do problema estão envolvidos de modo cooperativo ou participativo (THIOLLENT, 1988; GIL, 2002).

Assim, a natureza da pesquisa será aplicada, de acordo com a seguinte sequência:

A empresa, onde foi realizado o estudo, foi fundada em 1979 com o objetivo de fornecer peças para reposição de implementos agrícolas como para-choque de tratores. Com o aumento da competitividade no setor, seu foco passou a ser direcionado também a peças de colheitadeiras de diversas marcas como New Holland, Massey Ferguson e CASE, dentre outras, provocando aumento da demanda dos produtos e exigindo da empresa mais qualidade. Com isso, itens como treinamentos, experiência profissional, técnicas, procedimentos, máquinas, entre outros fatores, passaram a ser necessários para atender a demanda com qualidade.

Os dados apresentados a seguir, foram coletados nos meses de no período de abril a agosto de 2013.

O estudo ocorreu no setor de usinagem, devido ao elevado número de problemas relacionados a falta de qualidade. Este setor tem grande influência no mix de produção da empresa, como eixos, engrenagens, cubos entre outros.

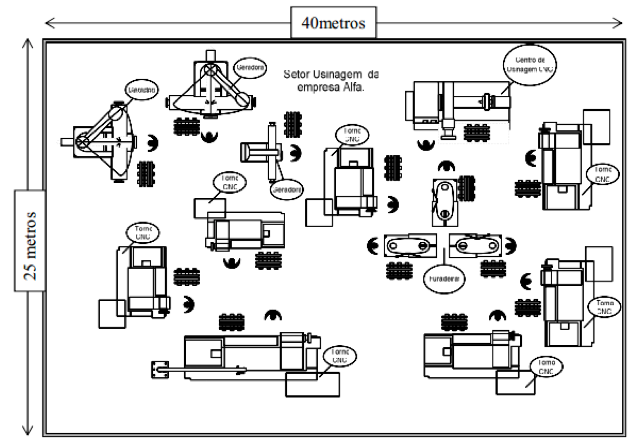

O arranjo físico do setor é apresentado na figura 2, onde pode-se observar a disposição física do equipamento industrial, incluindo o espaço necessário para movimentação de material, armazenamento, mão de obra direta e indireta e todas as outras atividades e serviços dependentes, além do equipamento de operação e o pessoal que o opera. O setor possui sete tornos CNC's para usinagem de peças em aço ou ferro fundido, um centro de usinagem CNC para fresamento, furação, rosqueamento e outras funções, três furadeiras de bancada responsáveis pela furação e escareamento de furos, três geradoras de engrenagens para fresamento dos dentes de engrenagens, e 10 colaboradores.

Figura 2– Arranjo físico (layout) do setor usinagem

A produção funciona basicamente com previsão de vendas realizada através do MRP, ou funciona com o fluxo puxado. Os pedidos do mês são encaminhados ao departamento de planejamento e controle da produção (PCP) que emitirá as ordens de fabricação aos setores produtivos a fim de atender a demanda.

O setor usinagem possui diversos processos que agregam valor a seus produtos, sendo esses realizados por mão de obra que atuam na operação de máquinas e equipamentos. Assim, para obter uma qualidade adequada e satisfatória para seus clientes o quadro de colaboradores da empresa deve ser bem treinado para exercer suas tarefas com eficiência e eficácia. Contudo, a rotatividade e a falta de treinamento fazem com que a qualidade dos produtos fique comprometida.

Problemas como sucateamento, refugos, retrabalho, gastos com ferramentas e perda de rendimento ou produtividade foram identificados na empresa. Contudo, não há nenhum sistema que mensure esses custos, para assim proporcionar um controle e ajudar a gerar soluções. Consequentemente, estes problemas estão influenciando no seu orçamento e principalmente na imagem da empresa perante seus clientes. Os custos de controle e das falhas de controle foram pré-identificados no setor de usinagem e são apresentados no Diagrama de Ishikawa (Figura 3). Na elaboração desse diagrama, houve a participação de todos os colaboradores do setor de forma a realizar um brainstorming, possibilitando que todos pudessem expor suas ideias sobre as causas dos problemas. .

Figura 3 –Diagrama de Ishikawa

A figura 3 aponta 26 causas para o efeito refugo, sucateamento e retrabalho, sendo que cerca de 27% estão relacionados com mão de obra, 19% com medições, 15% com métodos e meio ambiente, e máquina e material tem 11% das causas. A empresa não possui um software de gestão adequado e técnicas de monitoramento e manutenção da qualidade de seus produtos e processos. Devido a isso, é difícil a obtenção de dados históricos confiáveis, logo, para que se possa mensurar e avaliar dados que o setor tem a oferecer para este estudo, foi necessário desenvolver folhas de apontamento de refugos, retrabalhos ou mesmo de sucateamento do produto ao longo de quatro meses (abril a agosto de 2013).

A elevada rotatividade de colaboradores na empresa influencia negativamente na qualidade dos produtos, uma vez que a empresa acaba operando com um número de colaboradores sem treinamento adequado deixando de ganhar em qualidade e produtividade. O sucateamento das peças está ligado diretamente a falta de treinamento dos colaboradores, pois com pouco tempo de experiência tarefas que poderiam ser feitas com facilidade acabam se tornando complexas. Assim a ocorrência de sucatas e refugos de peças aumenta nesses casos consideravelmente. Analisando os dados, verifica-se que os custos com esse tipo de problema geraram em abril um prejuízo de R$ 4.350,00 para a empresa, cerca de 3,1% da produtividade do mesmo mês.

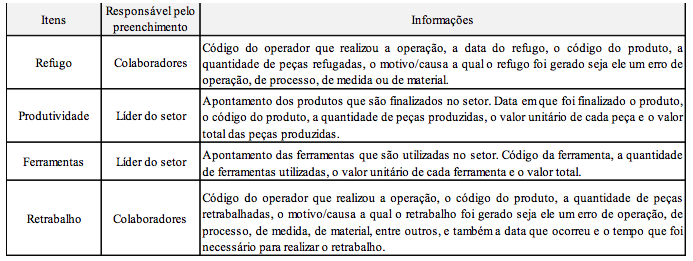

Para a realização do estudo foram criadas folhas de apontamento de refugo, produtividade, gastos com ferramentas e retrabalhos para serem preenchidas pelos colaborados ou pelo líder do setor (Quadro 3).

Quadro 3 – Apontamentos

A empresa, antes do estudo, investia pouco em relação a prevenção de custos da qualidade. Com autorização da mesma, foram solicitados treinamentos de metrologia oferecidos por parceiros para seus colaboradores. Foram realizadas reuniões periódicas a fim de esclarecimentos e disseminação de informações a respeito dos processos e procedimentos aos quais os colaboradores mais tinham necessidades. E, recorreu-se a uma empresa terceirizada para dar manutenção nos equipamentos e maquinários. A tabela 1 apresenta o investimento mensal incorrido com estes custos de prevenção.

Tabela 1– Custos com prevenção

Ações |

Valores |

Treinamento |

R$ 800,00 |

Reuniões |

R$ 400,00 |

Manutenção de máquinas e equipamentos |

R$ 3.000,00 |

Também foi realizado um investimento (Tabela 2) em Poka yoke, que é uma técnica simples e não onerosa, onde o operador identifica os erros antes que estes se transformem em defeitos e suas causas são eliminadas. O Poka yoke insere-se em equipamentos e suprimento utilizados nos testes e inspeções

Tabela 2 – Custos com avaliação

| Ações | Valores |

Dispositivos (Poka yoke) |

R$1.000,00 |

A partir dos apontamentos realizados pelos colaboradores foi possível mensurar os custos da qualidade no setor de usinagem da empresa relacionados com falhas internas (sucatas/refugos). Esses custos estão apresentados na tabela 3, que mostra uma redução considerável nos índices de sucatas/refugos gerados no período aos quais os apontamentos foram aplicados. Os dados revelam que os custos com sucatas/refugos caíram aproximadamente 65% em quatro meses, período em que os investimento com prevenção e avaliação foram feitos, ou seja, a empresa reduziu seus gastos de abril para agosto em cerca de R$ 2.850,00.

Tabela 3 – Custos com sucatas/refugos

Mês |

Valor |

Abril |

R$ 4.350,00 |

Maio |

R$ 3.700,00 |

Junho |

R$ 2.650,00 |

Julho |

R$ 1.800,00 |

Agosto |

R$ 1.500,00 |

Na tabela 4 estão dispostos os dados apontados pelo líder do setor de usinagem, onde fica evidente também a queda nos custos gerados pelo consumo de ferramentas pelo setor. Mantendo-se um nível basicamente uniforme na produção, pode-se verificar que os custos com ferramentas, proporcionados por um treinamento mais adequado, resultou em mais de 29% de economia.

Tabela 4 – Custos com ferramentas

Mês |

Valor |

Abril |

R$ 5.350,00 |

Maio |

R$ 4.870,00 |

Junho |

R$ 4.380,00 |

Julho |

R$ 3.910,00 |

Agosto |

R$ 3.750,00 |

A partir dos apontamentos feitos pelos colaboradores foi possível mensurar os custos da qualidade relacionados com falhas externas. A tabela 5 apresenta os apontamentos dos meses de abril a agosto, estando inclusos os custos com retrabalho, que em sua essência são todos enquadrados como falhas externas. Os dados revelam que houve uma redução de aproximadamente 67% nos custos com retrabalhos, considerado um desempenho relativamente bom.

Tabela 5 – Custos com retrabalho

Mês |

Valor |

Abril |

R$ 7.550,00 |

Maio |

R$ 5.570,00 |

Junho |

R$ 4.620,00 |

Julho |

R$ 3.700,00 |

Agosto |

R$ 2.450,00 |

Por fim, a partir dos dados gerados com sucatas/refugos, ferramentas e retrabalho mais a produtividade dos meses abril a agosto, pode-se fazer uma relação dos custos da qualidade, (Tabela 6).

Tabela 6 – Produtividade no setor de usinagem

Mês |

Valor |

Abril |

R$ 140.000,00 |

Maio |

R$ 165.000,00 |

Junho |

R$ 168.000,00 |

Julho |

R$ 200.000,00 |

Agosto |

R$ 225.000,00 |

Com os dados proporcionados a partir dos apontamentos feitos pelos colaboradores e líder do setor de usinagem, pode-se relacionar os custos da qualidade nesse período:

Assim, os custos de falta de controle são inversamente proporcionais aos custos de controle, assim com investimentos em controle (prevenção e avaliação) reduz custos de falhas internas e externas.

A literatura ressalta a importância das empresas oferecerem produtos com qualidade para seus clientes. Autores tem reforçado em seus trabalhos a importância da mensuração dos custos da qualidade, ou seja, que estes devem ser avaliados em termos financeiros.

O tema custos da qualidade é considerado um artefato da GEC, que corresponde à uma análise dos custos com o objetivo de proporcionar à empresa alcançar e manter vantagem competitiva frente aos concorrentes.

O objetivo do trabalho – mensurar os custos da qualidade gerados na produção do setor de usinagem de uma empresa metal mecânica – foi atingido. O trabalho proporcionou redução dos custos e um aumento considerável da produtividade.

A proposta de folhas de apontamento no setor de usinagem de uma indústria metal mecânica contribuiu, primeiramente, para a identificação dos custos que a falta de qualidade afetam na produção da empresa e, consequentemente, na sua imagem. Essa etapa foi de suma relevância, pois foi possível verificar os gargalos que originam custos, ou seja, identificaram-se as falhas na qualidade.

Posteriormente, foram encontrados os efeitos e as causas das falhas potenciais e, para tanto, o diagrama de causa e efeito forneceu informações que implicam nessas falhas. Por meio do preenchimento das folhas de apontamentos e formulários criados para gerar dados, foram identificadas todas as possibilidades de melhorias para o setor. Deste modo, foram apresentadas atividades de treinamento, que possibilitaram aperfeiçoar o andamento do processo, bem como foi realizado um investimento em Poka yoke para identificação de erros antes que se transformem em defeitos.

Recomenda-se para futuros trabalhos a implementação de ferramentas de controle de qualidade tais como a técnica de TQC (Total Quality Control) e ISO (International Organization for Standardization).

ALENCAR, R. C.; GUERREIRO, R. A mensuração do resultado da qualidade em empresas brasileiras. Revista Contabilidade e Finanças, São Paulo, v. 15, n. spe, p. 07-23, jun. 2004.

CARNEIRO, Marcelo Piquet. Custeio baseado em atividades (ABC): uma proposta metodológica de controle interno. Tese (Mestrado em Engenharia de Produção) – Programa de Pós-Graduação em Engenharia de Produção, COPPE/UFRJ, Rio de Janeiro, 1994.

FAWCETT; S.; CALANTONE; R. J.; ROATH, A. Meeting quality and cost imperatives in a global market. International Journal of Physical Distribution & Logistics Management, v. 30, n. 6, p.472 – 499, 2000.

FEIGENBAUM, A. V. Controle da qualidade total: gestão e sistemas. v.1, São Paulo: Makron Books, 1994.

GARVIN, D. A. Gerenciando a qualidade: a visão estratégica e competitiva. 1. ed., Rio de Janeiro: Qualitymark Ed., 2002.

GIL, A. C. Métodos e técnicas de pesquisa social. São Paulo: Atlas, 2002.

MARTINS, R. A. Abordagens qualitativa e quantitativa. In: MIGUEL, P. A. C (Coord.). Metodologia de pesquisa em engenharia de produção e gestão de operações. Rio de Janeiro: Elsevier, 2010.

MARTINS, R. A.; COSTA NETO, P. L. O. Indicadores de desempenho para a gestão pela qualidade total: uma proposta de sistematização. Gestão & Produção v.5, n.3, p. 298-311, dez. 1998.

MELO, M. M. D.; SOUZA, F. J. V.; ARAÚJO, A. O. Custos da qualidade: um estudo em restaurante de grande porte da cidade de Natal – RN. In: XIX CONGRESSO BRASILEIRO DE CUSTOS. Anais... Bento Gonçalves, 2012.

MEZZAROBA, O.; MONTEIRO, C. S. Manual de metodologia da pesquisa no direito. 5. ed. rev. e atual. São Paulo: Saraiva, 2009.

MIGUEL, P. A. C.; ROTONDARO, G. R. Abordagem econômica da qualidade. In: CARVALHO, M. M.; PALADINI, E. P. (Coord.). Gestão da qualidade: teoria e casos. Rio de Janeiro: Elsevier, 2005.

MONTGOMERY, D. C. Introdução ao controle estatístico da qualidade. 4. ed. Rio de Janeiro: LTC, 2004.

MOORI, R. G.; SILVA, R. V. Gestão do custo da qualidade nas empresas químicas do Brasil. Revista de Administração de Empresas, São Paulo, v.43, n.3, p. 36-49, jul./set. 2003.

RICCIO, E. L.; SAKATA, M. C. G.; SEGURA, L. C. Um estudo sobre a pesquisa em custos no Brasil: período de 1967 A 1999. In: VI CONGRESSO BRASILEIRO DE CUSTOS, Anais... 1999.

ROBLES JR., A. Custos da qualidade: aspectos econômicos da gestão da qualidade e da gestão ambiental. 2. ed. São Paulo: Atlas, 2003.

RUST, R. T.; ZAHORIK, A. J.; KEININGHAM, T. O retorno na qualidade: ROQ. Tradução de Patrice Charles François Xavier Wuillaume. Rio de Janeiro: Qualitymark, 1994.

SCHIFFAUEROVA, A.; THOMSON, V. A review of research on cost of quality models and best practices. International Journal of Quality & Reliability Management, v. 23, n. 6, p. 647-669, 2006.

SHANK, J. K.; GOVIDARAJAN, V. A revolução dos custos: como reinventar e redefinir sua estratégia de custos para vencer em mercados crescentemente competitivos. 2. ed. Rio de Janeiro: Campus. 1997.

SILVA, E. L.; MENEZES, E. M. Metodologia da pesquisa e elaboração de dissertação. 3. ed. rev. atual. Florianópolis: Laboratório de Ensino à Distância da UFSC, 2001.

SOUZA, M. A.; COLLAZIOL, E. Planejamento e controle dos custos da qualidade: uma investigação da prática empresarial. Revista Contabilidade & Finanças, v. 17, n. 41, 2006.

THIOLLENT, M. Metodologia da pesquisa-ação. São Paulo: Editora Brasiliense, 1998.

TURRIONI, J. B.; MELLO, C. H. P. Pesquisa-ação na engenharia de produção. In: MIGUEL, P. A. C (Coord.). Metodologia de pesquisa em engenharia de produção e gestão de operações. Rio de Janeiro: Elsevier, 2010.

1. Departamento de Engenharia de Produção da Universidade Estadual de Maringá. dmgenaro@hotmail.com

2. Departamento de Engenharia de Produção da Universidade Estadual de Maringá.

3. Departamento de Engenharia de Produção da Universidade Estadual de Maringá. cavicchili.fz@gmail.com

4. Departamento de Ciências Contabeis da Universidade Estadual de Maringá. kabbas@uem.br

5. Departamento de Engenharia de Produção da Universidade Estadual de Maringá.fran-aragão@hotmail.com