HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 04) Año 2016. Pág. 18

Isabela Neto PICCIRILLO; Daiane Maria DE GENARO CHIROLI 1; Luciana Torres Correia de MELLO

Recibido: 28/09/15 • Aprobado: 04/10/2015

RESUMO: A operação de movimentação de cargas absorve de um a dois terços dos custos logísticos, deste modo impactam no poder de decisão sendo necessários assim, identificar fatores que possam ser melhorados, principalmente no que tange a atividade de transporte. Uma das formas de conduzir melhorias é por meio da roteirização de veículos, que desempenha um papel central no campo da logística e da distribuição física. Neste contexto, o presente estudo visa analisar a roteirização e os tipos de veículos a serem utilizados na formatação de cargas, a fim de melhorar a confiabilidade do prazo de entrega e diminuir a variabilidade do custo do frete em uma organização. A caracterização da área de estudo, análise do histórico de vendas, ouvir a voz do cliente interno foi necessário, a fim de identificar o problema de Takt Time dos pedidos, que varia entre 1 e 28 dias. Com essas informações analisou-se as variáveis que poderiam ser alteradas no processo, ou seja, veículo, rota e formatação da carga. Como resultado identificou-se oportunidades de melhoria, estabelecendo a proposta de duas alternativas viáveis para a melhoria no processo que é a análise na formatação de carga e na roteirização. |

ABSTRACT: One to two thirds of logistics costs are with cargo handling operation and it has directly impacted on the final price of the product or service. Thus, it is necessary to identify improvements mainly about transport activity. In this context this study aims at analyzing the routing and the types of vehicles to be used in the company in order to improve the reliability of delivery and to reduce the variability with freight's cost in a company. To identify the problem with takt time was necessary the fluxogram of the process, the historic of sales and the voice of the costumer. Variables were analyzed and as a result it identified two viable opportunities that could be improved. |

O mercado está continuamente em desenvolvimento, com um ritmo rápido, inconstante e o cliente cada vez mais exigente. Para que as empresas estabeleçam melhorias nos processos quanto à eficiência, aos preços atrativos, à excelência na qualidade junto com flexibilidade e à resposta rápida aos entraves do mercado, é necessária a identificação dos gargalos e suas possíveis soluções. Uma das áreas mais negligenciadas pelas organizações, mas que possui excelentes oportunidades de melhorias é o processo logístico, que pode trazer vantagens competitivas como a maior confiabilidade na entrega do produto, diminuição de custos operacionais e fidelização de clientes (BOWERSOX; CLOSS, 2001; BALLOU, 2006; NOVAES, 2007).

O setor de logística deve ser um ponto de grande atenção por parte das organizações para buscar maior eficiência e pontualidade nas tarefas de entrega, melhor aproveitamento das frotas, menores tempos de ciclo e melhor planejamento das rotas. Segundo Souza et al (2014) para adquirir tais benefícios, muitas empresas utilizam a roteirização e o fracionamento de cargas para diminuição dos custos dos transportes, já que estes podem chegar a 60% dos custos logísticos. Segundo Novaes (2007), as dificuldades encontradas no processo de roteirização advém de decisões que se referem à atividade de alocação de um grupo de clientes, envolvendo a programação dos veículos e o sequenciamento das visitas.

A roteirização e a formatação de cargas são responsáveis por melhorar a confiabilidade do prazo de entrega e diminuir a variabilidade do custo do frete, onde tais fatores se dispõem a atingir a satisfação dos clientes. Dessa forma, o presente trabalho visa estudar uma empresa de aços longos, localizada no interior do Paraná, partindo do ponto de análise dos métodos logísticos citadas, para atingir melhorias em seus processos.

Este artigo está organizado da seguinte forma. Além desta seção de caráter introdução, a seção 2 se destina a discutir revisões de literaturas para explicitar as ferramentas e teorias que possam contribuir para as ações propostas no trabalho. No tópico 3 são detalhados os procedimentos a serem seguidos durante o estudo bem como o tipo de pesquisa, como foi realizada a coleta de dados e sua posterior análise. No tópico 4 é mostrada a caracterização da empresa, o desenvolvimento do estudo de caso, com a análise das alternativas expostas no tópico 5. E por fim, no tópico 6 são expostos as considerações finais, seguida dos referenciais bibliográficos utilizados para compor o texto desse trabalho.

Antigamente quando se falava em logística se pensava somente em atividades de distribuição física, armazenagem e transporte. No entanto, vai além desta definição, é uma rede de atividades que tem como objetivo principal gerenciar o fluxo ordenado e todo o processo envolvido nesta rede (FLEURY, 2000). A logística também é entendida como uma resposta rápida aos consumidores externos auxiliados pela rapidez da tomada de decisão, movimentação de materiais e das informações internas da operação (SLACK et al., 2012).

Assim, quando se aborda a importância da cadeia logística tem que se compreender suas atividades. É na logística que há o planejamento, implantação e controle de maneira eficiente do fluxo reverso, da armazenagem de mercadorias e das informações que mostram o procedimento desde o ponto de origem até o ponto de consumo para que a empresa consiga atender as exigências dos clientes. Suas atividades principais são: a gestão de transporte tanto no recebimento quanto na entrega no cliente, análise de frota, armazenagem, orientações de procedimentos para manipular os materiais, controle de estoque, execução da ordem, gestão de inventário, planejamento e programação dos produtos/serviços, análise de demanda e comunicação de distribuição. Tais atividades têm o envolvimento de todos os níveis de planejamento e execução (estratégico, operacional e tático) (CSCMP,2014).

No planejamento logístico procura-se resolver quatro grandes áreas de problemas: níveis de serviços aos clientes, localização das instalações, decisões sobre estoques e transportes (BOWERSOX et al, 2012). Dentre estas quatro áreas, os principais custos envolvidos encontram-se no transporte, representando de um a dois terços destes custos (BALLOU, 2006). Deste modo, deve-se identificar elementos que permitam reduzir estes custos de transporte, de modo a tornar a empresa mais competitivas. Neste sentido, o estudo da roteirização se faz necessário, pois, permite aos tomadores de decisão, determinar estratégias que possibilitem práticas mais econômicas e eficientes em seus sistema de distribuição.

Para Novaes (2007) o estudo da roteirização se inicia devido a problemas encontrados na distribuição física que atrapalham o planejamento logístico. Ballou (2006) a define como sendo uma atividade que objetiva a busca de melhores trajetos que um veículo deve fazer através de uma malha. Além do tipo de veículo, fatores como número de embarques que o veículo pode realizar em um determinado tempo e a escolha das rotas podem melhorar o nível de serviço.

Muitos estudos sobre problemas de roteirização de veículos tem sido desenvolvido, devido a sua aplicabilidade e importância econômica, possibilitando determinar as estratégias de distribuição, minimizar a frota de veículos, o custo total da operação e a distância percorrida (BELFIORE; FÁVERO, 2006).

A utilização do racional humano para determinar algumas rotas já agrega alguns resultados positivos, como por exemplo, evitar o cruzamento de rotas. No entanto o problema de roteamento de veículos com frota heterogênea, demanda também decisões sobre o roteamento e escolha dos veículos mais adequados (BELFIORE, 2006).

O problema da roteirização, portanto, pode ser entendido a partir da necessidade de atender um conjunto de clientes dispersos geograficamente e ser classificados em diversas categorias e tipos como tipo de frota, localização dos clientes, tipo de restrição e função objetivo (MARQUES, 2007).

Novaes (2007) define dois tipos de roteirização: com e sem restrições. Na roteirização com restrições existem limites de tempo, capacidade de carga e definição de bolsões de entrega, diferente da sem restrição que já está definida. Diferentes métodos complexos e simples possibilitam o contorno destas restrições, analisando a viabilidade do fracionamento de cargas através da distância e sua frequência.

Para este caso em específico, o método da varredura foi o utilizado, já que é preferível obter uma solução razoável em um prazo curto do que uma solução ótima em um período de tempo incompatível com as necessidades reais.

Este método é recomendável em situações que existem muitos clientes e quando se faz necessário uma alta velocidade de resposta na formatação de cargas devido ao pouco tempo para operacionalizar o carregamento e expedição dos veículos. Além disso é adequado quando possui restrições como capacidade de carga, tempo de entrega, horário de maior fluxo no trânsito (BALLOU, 2006; NOVAES, 2007). Para Novaes (2007) é de fácil utilização e pode ser realizado por meio computacional.

Por utilizar métodos heurísticos de resolução de problemas de roteirização de veículos sua abordagem permite que, ao subdividir pontos do problema em grupos menores, desdobrando o problema principal em uma série de subproblemas menores, a redução de tempos de computação, o que é de bastante utilidade para os interesses da empresa, uma vez que a rotina diária de entregas exige um modelo ágil e ao mesmo tempo eficiente. Além disso, esta característica do modelo faz com que sua aplicabilidade seja bastante simples para uma série de plataformas, como a do software Microsoft Excel, bastante difundida e utilizada em todo o mundo, além de ser facilmente acessível para qualquer empresa (TSUDA, 2007).

Ballou (2006) descreve os procedimentos para a aplicação da varredura da seguinte forma:

Etapa 1 – Adotar o depósito como centro, definir um eixo passando por ele.

Etapa 2 – Girar o eixo em torno do centro de distribuição no sentido anti-horário até a linha que inclua um cliente.

Etapa 3 – Testar o cliente em potencial com perguntas como: (1) a quantidade de mercadorias a transportar excede o limite da capacidade do veículo; (2) o tempo de atendimento excede a jornada de trabalho permitida por dia. Se ambas as restrições não forem violadas, o novo cliente poderá ser incorporado no roteiro.

Etapa 4 - Se o novo cliente não puder ser incluído no roteiro, fecha-se o roteiro e inicia-se um novo. O processo termina quando todos os clientes tiverem sido incluídos.

O presente estudo utiliza o método de estudo de caso exploratório, por desenvolver ideias e perguntas de investigação (VOSS et al, 2002), em um único caso (uma empresa de aços longos localizada no interior do Paraná). Para maior aprofundamento, a pesquisa é conduzida em tempo real, em sentido longitudinal, mas observando também alguns dados retrospectos, ou seja, passados, para que assim fosse possível confirmar o estágio dos dados atuais (CAUCHICK MIGUEL, 2012). O observador coletou dados no momento em que estava presente já executando o planejamento do estudo de caso. Como instrumento de coleta de dados, foram consideradas entrevistas não-estruturadas com gestores, análise documental e observações in loco para conhecer o fenômeno detalhadamente (CAUCHICK MIGUEL, 2012).

O estudo é composto por cinco procedimentos, conforme ilustrado na Figura 1, pesquisa teórica; definição do problema; coleta de dados; análise de dados; e análise das alternativas.

Figura 1 – Etapas do método de estudo de caso

Fonte: Elaborado pelos autores

Na etapa 1, de definição da estrutura conceitual, foi realizada uma revisão teórica dos temas Logística, Roteirização e Método da Varredura utilizando livros conceituados e artigos. Na etapa 2, de planejamento do estudo de caso, foi definido o estudo de um único caso, porém mais aprofundado. Na etapa 3 de instrumento e coleta de dados, foram aplicadas entrevistas não-estruturadas aos responsáveis dos setores, além de observações diretas e análises documentais, onde foi possível extrair informações referentes aos pedidos (código do pedido, peso do material a ser transportado, data de chegada do pedido no setor, data de entrega do pedido ao cliente, valor por tonelada e o tempo de atraso), e armazenadas em uma tabela, conforme explicitado na Tabela 1. Na etapa 4 de análise dos dados, foram utilizados o Método de Varredura e análise dos veículos (utilização de softwares Microsoft Excel e Google Maps) para identificar os fatores críticos, passíveis de melhorias. E na etapa 5 de geração de relatórios de pesquisa, as análises alternativas de melhorias foram estudadas mais profundamente para averiguar a viabilidade de implantação.

Tabela 1 – Tabela para levantamento de dados

Código do pedido |

Peso (Kg) |

Data de chegada do pedido |

Data de entrega do pedido |

R$/tonelada |

Dias atrasados |

ZUMR 1578 |

416 |

28/jan |

13/fev |

41,80 |

16 |

ZUMR 1579 |

2550 |

28/jan |

13/fev |

41,80 |

16 |

ZUMR 1580 |

1060 |

28/jan |

13/fev |

41,80 |

16 |

ZUMR 1581 |

1134 |

28/jan |

13/fev |

41,80 |

16 |

ZUMR 1582 |

9302 |

30/jan |

13/fev |

41,80 |

14 |

ZUMR 1583 |

373 |

30/jan |

13/fev |

41,80 |

14 |

Fonte: Elaborado pelos autores baseado em observações feitas na empresa

A empresa foco do estudo neste artigo é líder no segmento de aços longos e possui aproximadamente 45 mil colaboradores. A filial estudada está localizada no interior do Paraná onde há seu beneficiador terceirizado de chapas, telhas e bobininhas. Neste prestador de serviço, cerca de 300 toneladas de bobinas são beneficiadas por mês e enviadas para mais de onze filiais.

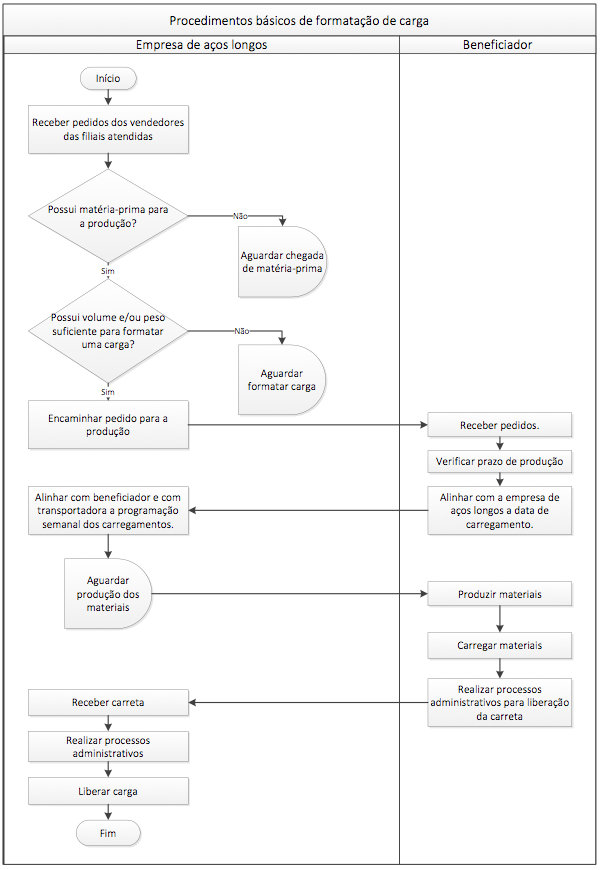

O setor de logística é a área responsável pela entrega dos produtos às filiais, englobando as atividades de armazenagem, carregamento, expedição e transporte. Tal setor mantém forte interação com as transportadoras e prestadores de serviços logísticos de forma a atender às necessidades com relação à qualidade e integridade dos produtos. Nas atividades de estocagem e movimentação interna de produtos acabados a área de Logística atua com estreita interação com as áreas de Vendas e Produção. Na Figura 2 é mostrado o fluxograma do processo que envolve desde a chegada do pedido até sua expedição, passando pelo processo de produção.

Figura 2 – Fluxograma do processo logístico

Fonte: Elaborado pelos autores baseado em entrevistas realizadas na empresa

A partir deste fluxograma foi possível verificar as atividades que se encontram niveladas além das que possuem pontos críticos e que necessitam ser controladas para maior satisfação dos stakeholders. Por meio análise dos dados da empresa constatou-se um decréscimo de 40% dos pedidos de bobininhas e telhas devido a atrasos quanto aos prazos pré-estabelecidos com o cliente. Isto ocorre porque para enviar estes pedidos ao beneficiador e programar uma carga, primeiramente tem que se formatar a quantidade necessária de uma carreta com estes materiais. Alguns pontos dificultam esta formatação como a variabilidade de pedidos vendidos, a falta de matéria-prima de bobinas zincadas e a dificuldade em carregar "telhas padrões" já que os pedidos de telhas são sob encomenda e com tamanhos especiais.

O responsável pela logística tem que formatar a carga das filiais sem fracioná-las. Conforme mostrado na Figura 3, existem saídas de carga somente da filial onde o beneficiador se localiza (ZMAR), ou seja, a carreta retorna ao centro de distribuição e serviço sem nenhum material. Na Tabela 2, há um detalhamento maior das distâncias por meio do cruzamento entre as filiais.

Figura 3 – Disposição entre filiais

Fonte: Elaborado pelos autores

-----

Tabela 2 – Distância entre as filiais

Fonte: Elaborado pelos autores

Com a análise das informações contidas na Figura 3 e Tabela 2, puderam-se analisar alternativas para melhorar a confiabilidade da entrega dos pedidos pelo fracionamento das cargas e dias estipulados para o carregamento de rotas específicas.

Para aplicar o método de varredura neste processo logístico, seguiu-se os seguintes passos, conforme Ballou (2006): verificar a função objetivo, restrições, variáveis de decisão, característica do problema e a contextualização do problema.

Tabela 3 - Quantidade de carregamentos mensal

QUANTIDADE DE CARGA POR MÊS |

|

ZMAR |

12 |

ZLON |

2 |

ZGPV |

2 |

ZPAT |

2 |

ZCVL |

1 |

ZFOZ |

1 |

ZUMR |

3 |

ZPVI |

2 |

Fonte: Elaborado pelos autores

Para aplicar o método de varredura neste processo logístico é necessário as coordenadas x e y da localização e, como a quantidade de pedidos pode ser variável é levado em consideração a análise da proporção dos dados compilados de cada filial. O tempo de descarga foi admitido uniforme e igual a 4 horas.

O centro de distribuição está situado no nordeste, as coordenadas da ZMAR adotadas foram (0,0), sua distância média é 256 km sendo a filial mais próxima 80km e a mais distante 460km.

Para a identificação dos roteiros foram analisadas a capacidade do veículo, tempo de descarregamento, a distância percorrida e a média de cargas. Aplicando o método da varredura, com o eixo girando em torno de ZMAR, obteve-se quatro roteiros, conforme Figura 4, que foram analisados individualmente, para verificar a viabilidade de cada rota proposta.

Figura 4 – Roteiros por meio do método da varredura

Fonte: Elaborados pelos autores

A rota 1, ZMAR – ZPVI – ZLON, terá um percurso total de 343km. Tanto ZPVI quanto ZLON possuem duas cargas por mês e, caso seja fracionada, dependendo da demanda, haverá carga semanalmente. O valor da carga por tonelada, quando carregado diretamente para ZPVI é de R$893,25, ou seja, teoricamente R$35,73 por tonelada. No entanto, analisando o histórico de valores do frete por tonelada, a média do valor pago por tonelada é de R$41,38 podendo variar até R$114,00. Já ZLON é R$41,50 podendo variar R$54,00. Caso haja o fracionamento dos fretes o valor do frete será R$1300,00, ou seja, R$52,00 por tonelada e, o descarregamento em ZPVI ocorrerá pela manhã e em ZLON a tarde.

A rota 2, ZMAR- ZGPV – ZPAT, terá um percurso total de 920km. Tanto ZGPV quanto ZPAT possuem duas cargas mensalmente, e, se fracionadada pode facilitar sua formatação. O valor da carga para ZGPV e ZPAT é respectivamente R$2009,75 e R$2568,00, ou seja, R$80,39 e R$102,72 por tonelada. No entanto, a média real de ZPAT é R$118,07 podendo variar em até R$132,00 e de Guarapuava é R$125,80 variando em até R$153,00. Caso haja o fracionamento de carga o valor total será R$2824,80, ou seja 113,00 por tonelada.

A rota 3, ZMAR – ZCVL – ZFOZ, terá um percurso total de 835km. Tanto ZCVL quanto ZFOZ possui somente uma carga por mês e, em algumas ocasiões possuem cargas a cada dois meses. Caso seja fracionada, dependendo da demanda, haverá carga quinzenalmente. O valor da carga por tonelada, quando carregado diretamente para ZCVL é de R$1954,00, ou seja, teoricamente R$42,46 por tonelada e para ZFOZ é R$2594,75, ou seja, R$103,79 por tonelada. Não foi possível analisar a média real de ambas as filiais devido a falta de dados. Caso haja o fracionamento dos fretes o valor do frete será R$2700,00, ou seja, R$108,00 por tonelada e, o descarregamento em ZCVL ocorrerá pela manhã e em ZFOZ pela tarde.

Assim, como pôde ser verificado, apesar da carreta possuir em alguns casos um menor valor por tonelada e uma menor distância percorrida quando realiza uma só entrega, pode ser compensatório um fracionamento de cargas para que haja entregas com maior frequência. Outra opção seria a análise dos veículos a fim de verificar os modelos mais viáveis para uma entrega rápida e com menor custo.

O transporte é uma área de extrema valia no processo logístico e que absorve maior custo do produto. O melhor transporte é aquele mediante uma compensação dos custos e ao desempenho do modal selecionado, deste modo, a rapidez e a confiabilidade também afetam diretamente esta escolha (BALLOU, 2006).

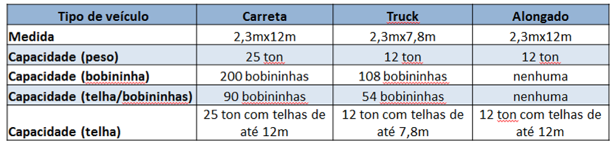

Para atender as principais filiais, a empresa possui três carretas terceirizadas. De modo a analisar a possibilidade de melhor aproveitamento dos veículos, coletou-se as especificações dos mesmos, estas disponíveis na Figura 5.

Figura 5 – Comparação entre veículos

Fonte: Elaborado pelos autores

Conforme apresentado na Figura 5, analisou-se três tipos de veículos, sendo a carreta, o truck e o alongado, com suas respectivas medidas, capacidade (por peso e por alocação de materiais). Para facilitar a analise destas medidas, o tipo de veículo foi representado por meio de figuras, conforme Figura 6.

Figura 6 – Formatação de carreta e truck

Fonte: Elaborado pelos autores

Tanto no truck quanto na carreta há possibilidade de formatação de carga com bobininha e telha. No entanto, para o truck a telha deve ter, no máximo, 7,8m. Uma alternativa para o carregamento de telhas maiores que 7,8m é a formatação de uma carga com um truck alongado (12m) somente com telhas, já que o alongado não possui tampa lateral.

Alguns pontos são relevantes para a troca das três carretas de 25toneladas por um truck, um alongado e somente uma carreta:

Conforme analisado, existem duas alternativas viáveis para que haja maior confiabilidade da entrega, em ambas têm um aumento no valor do material por tonelada. No entanto, este aumento se dá principalmente porque a comparação é feita de acordo com o valor teórico e não com o valor real.

A alternativa mais viável e que menos impacta no processo logístico seria a troca de três carretas por uma carreta, um truck e um alongado, já que, diferentemente do fracionamento de cargas, a troca de veículos não possui nenhuma dependência de descarregamento em outras filiais, ou seja, não há atrasos nos descarregamentos nem acréscimo no frete devido a pernoite do motorista.

Além disso, esta troca de veículos não teria a dependência de aguardar pedidos de outras filiais para formatar a carga. A maioria dos pedidos pendentes possui mais de 10toneladas, ou seja, consegue formatar uma carga com truck ou alongado. Outra possibilidade seria o acompanhamento dos pedidos para que, caso haja demora na formatação de cargas, verifique a possibilidade de fracionamento.

Com este estudo foi possível apresentar aos tomadores de decisão do setor logística da empresa em questão, alternativas que permitem avaliar a viabilidade do fracionamento de cargas, bem como analisar os veículos utilizados. Deste modo permitiu apresentar meios que possam ser considerados na estratégia competitiva da empresa, possibilitando assim, uma garantia de maior confiabilidade na empresa e satisfação por parte dos clientes.

Também, faz-se necessário o acompanhamento quanto à programação, planejamento e controle da produção junto ao beneficiador. Um gerenciamento eficaz na cadeia de suprimentos torna-se de grande valia para que todo o processo ocorra em um ritmo logístico sincronizado e sem atrasos, esperas, excessos de estoque ou mesmo retrabalho.

BALLOU, Ronald H. Gerenciamento na Cadeia de Suprimentos: planejamento, organização e logística empresarial. 4. Ed. Porto Alegre: Bookmam , 2006

BELFIORE, P. P. Scatter Search para Problemas de Roteirização de Veículos com Frota Heterogênea, Janelas de Tempo e Entregas Fracionadas. Tese de Doutorado – Escola Politécnica, Universidade de São Paulo. São Paulo, 2006.

BELFIORE, P. P.; FÁVERO, L. P. L. Problema de roteirização de veículos com entregas fracionadas: revisão da literatura, XIII SIMPEP, 2006.

BOWERSOX, D.J; CLOSS D.; Logística Empresarial: O processo de integração da cadeia de suprimentos. São Paulo: Atlas, 2001.

CAUCHICK MIGUEL, P. A. Qualidade: Enfoques e Ferramentas. São Paulo 2012.

CSCMP (2007) Council of Supply Chain Management Professionals. Disponível em: http://www.cscmp.org/ Acesso em: 08 de junho de 2014

FLEURY, P. F.; WANKE, P.; FIGUEIREDO, K. F. Logística empresarial: A Perspectiva Brasileira. 8ª Edição. Coleção Coppead, Rio de Janeiro: 2011.

MARQUES, V. J. A. Um método heurístico de distribuição. Estudo de caso: distribuição de sementes a partir de um Centro de Distribuição. Tese (Doutorado) – Pontifícea Universidade Católica do Rio de Janeiro, Rio de Janeiro, 2007.

NOVAES, Antonio Galvão. Logística e gerenciamento da cadeia de distribuição. Rio de Janeiro: Elsevier, 2007.

SLACK, Nigel; CHAMBERS, Stuart; JOHNSTON, Robert. Administração da Produção. São Paulo: 2012.

SOUZA, A.W.S.; AMARAL, D.B.M.;OI, R.; CARNEIRO, J.B.; SANTOS; R.M. Aplicação da técnica de Varredura no replanejamento da malha de transporte: um estudo de caso em uma empresa de transporte e distribuição de cargas fracionadas. XXXIV Encontro Nacional de Engenharia de Produção. Curitiba, 2014

TSUDA, D. S. Modelo de roteirização de veículos em uma empresa importadora de produtos japoneses Trabalho de Conclusão de Curso (Graduação) - Escola Politécnica da Universidade de São Paulo. São Paulo, 2007.

VOSS, C.; TSIKRIKSIS, N.; FROHLICH, M. Case research in operations management. International Journal of Operations &Production Management,Vol. 22, 2002, pp. 195-219.

1. Email: dmgenaro@hotmail.com