Espacios. Vol. 36 (Nº 21) Año 2015. Pág. 24

Avaliação da Segurança Alimentar em um Restaurante Self-Service

Evaluation of Food Security in a Self-Service Restaurant

Diego Souza SILVA 1; Luíza Paula Calado SILVA 2; Maíra Luciano SIDRIM 3; Thiago Silva BROZE 4; Janaina Viana de MELO 5

Recibido: 15/08/15 • Aprobado: 25/09/2015

Contenido

2. Gestão da segurança alimentar e a qualidade em serviços alimentícios

RESUMO: As pessoas, cada vez mais, necessitam comer fora de casa e o seguimento de produção de alimentos fora do lar tem ganhado destaque em diversas áreas de estudo, sendo a segurança alimentar uma delas. Nesse contexto, o presente estudo buscou avaliar a segurança alimentar de um restaurante self-service e propor melhorias, a partir de métodos como lista de verificação e elaboração de um plano de gestão da segurança alimentar. O restaurante mostrou um bom desempenho com relação as BPF, o que possibilitou a elaboração de um plano APPCC e de um programa de controle de qualidade para o estabelecimento. |

ABSTRACT: People increasingly need to eat out home and the food production companies have gained prominence in various fields of study, being food security one of them. In this context the present study sought to evaluate the food security of a self-service restaurant and propose improvements with the usage of qualitative and quantitative methods, such as a checklist and the elaboration of a management plan for food security. In overview, the restaurant showed a good performance regarding Good Manufacturing Practices, which enabled the development of a HACCP plan and a quality control program for the company. |

1. Introdução

Nos últimos anos, com a crescente mudança nos hábitos das sociedades principalmente no sentido de que as pessoas passam cada vez mais tempo fora de casa, veio à necessidade de realizar muitas refeições em estabelecimentos destinados a suprir essa demanda. Estima-se que no Brasil, uma em cada cinco refeições é feita fora de casa (ABIA, 1999). Devido a esse aspecto, juntamente com o nível cada vez mais alto de exigência dos consumidores em termos de qualidade em produtos e serviços, a segurança alimentar tem se tornado um dos assuntos mais preocupantes e de grande impacto na opinião pública, já que grande parte dos consumidores agora busca não apenas afirmações e opiniões, mas principalmente garantias de que os alimentos que ingerem são seguros.

De acordo com o Codex Alimentarius (WHO/FAO, 2003), a Segurança Alimentar é a garantia de que os alimentos não provocarão danos ao consumidor, desde que sejam preparados ou ingeridos de acordo com a utilização prevista, estando intrinsecamente ligada à higiene dos gêneros alimentícios. Já Oliveira (2003) define qualidade como sendo a capacidade de um produto ou serviço satisfazer necessidades expressas ou implícitas e deve ser gerada com base no processo produtivo. As necessidades expressas são compostas por padronização de características sensoriais e físico-químicas, inocuidade dos alimentos, dentre outros, já as implícitas são compostas pelas expectativas do consumidor.

Apesar da tecnologia moderna possibilitar a produção de alimentos seguros, nas três últimas décadas, o número de doenças veiculadas por alimentos tem aumentado consideravelmente. De acordo com a secretaria municipal de Recife, no ano de 2005, 60,8% dos casos de surtos de DTAs no município ocorreram em razão de inconformidades nos serviços de alimentação. Nesse contexto justifica-se a importância deste estudo, que foi desenvolvido com o intuito de mensurar a qualidade e a segurança dos alimentos que são produzidos e comercializados em um restaurante self-service, através da utilização de sistemas de gestão da segurança alimentar já consolidados como o plano APPCC e as BPF, bem como também objetivando: elaborar um programa de controle de qualidade, verificar os pré-requisitos e elaborar o plano APPCC para o referido restaurante.

2. Gestão da segurança alimentar e a qualidade em serviços alimentícios

Segundo Bertolino (2010), tratando-se do segmento alimentício, uma das dimensões da qualidade é justamente a segurança dos alimentos, uma vez que não basta que um alimento seja gostoso, tenha boa textura, aparência, odor e sabor, é preciso que ele seja seguro para quem o consome. Já Coletto (2012) afirma que quando se fala em qualidade em alimentos no mínimo dois aspectos devem ser abordados: os atributos do produto que atraem o consumidor a compra como os aspectos sensoriais (qualidade percebida) e os pré-requisitos como a ausência de perigos a saúde do consumidor (qualidade intrínseca). Desse modo é possível perceber que em termos alimentícios qualidade do produto e segurança alimentar são áreas complementares, sendo então praticamente impossível tratá-las separadamente.

Os programas de gestão de segurança alimentar foram desenvolvidos com o intuito de reduzir a frequência ou até mesmo eliminar as contaminações em alimentos e os problemas gerados por elas tais como as DTAs. Os programas mais utilizados e recomendados são o APPCC e as BPFs que serão detalhados a seguir.

2.1. Análise de Perigos e Pontos Críticos de Controle (APPCC)

Segundo Athayde (1999), o plano APPCC é baseado em uma série de etapas, abrangendo todas as operações que ocorrem desde a obtenção da matéria-prima até o consumo do alimento, fundamentando-se tanto na identificação dos perigos potenciais à segurança do alimento, como também nas medidas para o controle das condições que geram os perigos.

O sistema APPC é a referência internacional aceita para sistemas de segurança de alimentos, tendo utilização obrigatória em alguns países e recomendada em todos os outros. Isso se explica pela metodologia que tem uma base científica e uma abordagem bastante abrangente, sistemática e preventiva.

O referido sistema tem como fundamento um conjunto de sete Princípios, que constitui o mínimo de atividades a serem realizadas para que o alimento possa ser considerado seguro para o consumo. São eles:

Princípio 1: Condução de análise de perigos e medidas preventivas;

Princípio 2: Determinação dos pontos críticos de controle;

Princípio 3: Estabelecimento dos limites críticos;

Princípio 4: Estabelecimento dos procedimentos de monitoramento do PCC;

Princípio 5: Estabelecimento de ação corretiva;

Princípio 6: Estabelecimento de procedimentos de verificação;

Princípio 7: Estabelecimento de procedimentos de registro e documentação;

De acordo com CAPIOTTO e LOURENZANI (2010), O APPCC é mutável, podendo ser adaptado às diferentes necessidades de gestão de cada organização e de cada processo, aplicável a todas as fases da produção, transformação e distribuição de gêneros alimentícios, além de ser uma importante ferramenta na proteção dos consumidores, consistindo assim em um método preventivo.

2.2 Boas Práticas de Fabricação (BPFs)

As BPFs são um conjunto de normas empregadas em produtos, processos, serviços e instalações que visa a promoção e a certificação da qualidade e da segurança dos alimentos.

O Manual de BPF é um guia que contempla os requisitos regulamentares a serem estabelecidos em uma organização buscando a produção de alimentos seguros sob condições estabelecidas e controladas. São normas e procedimentos técnico-sanitários que favorecem a produção de alimentos seguros, sendo aplicadas em todo o fluxo da produção, desde a aquisição de matéria-prima até o consumo do alimento. Abrange procedimentos relacionados à matéria-prima, utilização das instalações, recepção e armazenamento, manutenção de equipamentos, treinamento e higiene dos trabalhadores, limpeza e desinfecção (ATHAYDE, 1999). A Agência Nacional de Vigilância Sanitária (ANVISA) é a responsável pela regulamentação das Boas Práticas de Fabricação no Brasil.

2.3 Gestão e Controle de Qualidade

Segundo Slack et al. (1997), controle é o processo utilizado por uma organização com o objetivo de garantir o monitoramento da regularidade de uma operação, possibilitando então a melhoria de processos, a correção de erros, além do ajuste do planejamento através de um conjunto de ações.

Gomes e Salas (2001) afirmam que para a existência de um sistema de controle de gestão são necessários os seguintes elementos: a estrutura de controle, que é composta pelos indicadores de controle e pelo sistema de informação e o processo de controle, composto por planejamento, avaliação do resultado e decisões sobre ações corretivas.

Conforme a Norma NBR ISO 9001, versão 2000 (p. 11):

A organização deve aplicar métodos adequados para monitoramento e, quando aplicável, para medição dos processos do sistema de gestão da qualidade. Esses métodos devem demonstrar a capacidade dos processos em alcançar os resultados planejados. Quando os resultados planejados não são alcançados, devem ser efetuadas as correções e executadas as ações corretivas, como apropriado, para assegurar a conformidade do produto.

Segundo Gil (1997), os Indicadores de Qualidade são instrumentos que aferem o nível de qualidade alcançado e servem para avaliar o grau de efetividade de uma determinada ação. Desse modo, os indicadores utilizados devem ser ligados à qualidade do produto ou serviço. Com relação ao restaurante em estudo, a temperatura de produtos finais e matéria-prima em estoque influencia diretamente na segurança e na qualidade dos alimentos, já que, de acordo com a cartilha sobre Boas práticas para serviços de alimentação elaborada pela ANVISA (2004), os micróbios apenas reduzem a velocidade de multiplicação quando os alimentos frios permanecem em temperatura menor ou igual a 5ºC e os aquecidos permanecem em temperatura maior ou igual a 60ºC. Sendo assim, a temperatura certamente é considerada um indicador para este tipo de estabelecimento.

3. Metodologia

3.1 Procedimentos de coleta e análise de dados

3.1.1 Procedimentos de coleta de dados

Foram utilizados métodos quantitativos e qualitativos, que serão mostrados a seguir.

3.1.1.1 Lista de Verificação ou Check-List

A Lista de verificação das boas práticas de fabricação em estabelecimentos produtores/industrializadores de alimentos, que é utilizada pela ANVISA foi aplicada com o intuito de avaliar as condições de higiene e segurança das refeições confeccionadas e mostrar uma visão geral do estabelecimento em relação às BPF e consequentemente aos pré-requisitos do sistema APPCC.

3.1.1.2 Visitas ao local

Foram realizadas visitas para coletar todos os dados referentes ao processo de produção de almoço e esses dados serviram para a elaboração dos fluxogramas de processo.

3.1.2 Análise de dados

As respostas encontradas na lista de verificação foram analisadas da seguinte forma: primeiro foi realizada a contagem de itens que se aplicam ao restaurante, em seguida foi contabilizado o número de itens atendidos e por fim foi calculado o percentual de itens atendidos em relação aos itens que se aplicam a este restaurante.

Todas as informações coletadas nas visitas foram anotadas e posteriormente serviram de base para a elaboração de fluxogramas de processo produtivo, além de terem servido de apoio para esclarecer alguma dúvida durante o desenvolvimento do trabalho.

3.2 Elaboração do Plano APPCC

Previamente foram verificados os pré-requisitos exigidos pelo referido sistema e em seguida ocorreu a elaboração do plano APPCC com base nos seus princípios. De acordo com o Codex Alimentarius (WHO/FAO, 1997), a implementação dos princípios deve ser realizada através uma sequência lógica composta por 12 etapas, que fornece diretrizes gerais para a aplicação prática do sistema de APPCC e consiste em:

- Formação da equipe de APPCC/Segurança de Alimentos;

- Descrição do produto;

- Identificação do uso intencional do produto;

- Elaboração do fluxograma de processo;

- Confirmação do fluxograma de processo;

- Análise de perigos e medidas preventivas;

- Determinação dos pontos críticos de controle;

- Estabelecimento dos limites críticos para cada PCC;

- Estabelecimento dos procedimentos de monitoramento para cada PCC;

- Estabelecimento de ações corretivas para cada PCC;

- Estabelecimento dos procedimentos de verificação;

- Estabelecimento dos procedimentos de registro e documentação.

Foi realizada uma ação de formação com os manipuladores das instalações de acolhimento, utilizando material de sensibilização, de forma a orientar os manipuladores de alimentos para o cumprimento das Boas Práticas de Fabricação.

3.3 Elaboração do Programa de Controle de Qualidade

O Programa de Controle de Qualidade foi elaborado com base nos resultados referentes aos pontos críticos de controle.

4. Resultados e discussão

Os resultados encontrados serão mostrados e simultaneamente discutidos.

4.1 Classificação e avaliação do restaurante com base na lista de verificação das Boas Práticas de Fabricação

O restaurante foi classificado de acordo com o padrão estabelecido na RDC nº 275 de outubro de 2002 da ANVISA/MS (BRASIL, 2002) através da lista de verificação que está disponível já com as respostas no apêndice A deste trabalho. Com base nessa resolução, dos 150 itens aplicáveis a esse tipo de estabelecimento, o restaurante atendeu a 118, o que representa 78,67% de atendimento aos itens e enquadra a referida empresa no grupo 1 que é grupo que atende entre 76% e 100% dos itens da lista de verificação. A classificação é bastante satisfatória, tendo em vista que o sistema APPCC não é utilizado no local, mas vale ressaltar que o percentual obtido é muito próximo do limite inferior de classificação do grupo 1 e que pequenas mudanças ou variações podem levar o restaurante a se classificar como grupo 2.

Outro ponto que foi observado é que os problemas do restaurante em relação às BPF são pontuais, visto que em algumas áreas o estabelecimento não atende a nenhum item, como é o caso das questões relacionadas ao controle de qualidade, pelo fato de não existir nenhum tipo de controle de qualidade no processo produtivo.

4.2 Desenvolvimento das etapas de elaboração do APPCC

4.2.1. Formação da equipe de APPCC

A equipe foi formada com base nas exigências no plano APPCC e tem como integrantes: o cozinheiro, dois auxiliares de cozinha e o gerente do estabelecimento.

4.2.2. Descrição do produto

O produto final é composto por todos os pratos presentes no cardápio do restaurante que são: Arroz branco, arroz com corante, feijão preto, feijão carioca, feijão macassar, macarrão, 4 tipos de verdura, 4 tipos de legumes cozidos e 5 tipos de carne. Os últimos 3 itens não são definidos e variam a cada dia.

4.2.3. Identificação do uso intencional do produto

O produto final será consumido pelos clientes do restaurante. A maior parte faz as refeições no referido estabelecimento e uma pequena parcela leva a refeição para comer em outro local, esse segundo grupo é mais vulnerável a perigos, pois o alimento é transportado em recipientes que não mantém a temperatura por muito tempo e isso acaba gerando mais riscos para eles.

4.2.4. Elaboração do fluxograma de processo

Para facilitar o entendimento do processo como todo, foi mais viável mostrar o fluxograma do operador 3 que é o cozinheiro e por isso é responsável por quase todas as etapas do processo. Os outros dois operadores são auxiliares de cozinha e fazem basicamente atividades de apoio tais como corte de legumes e verduras.

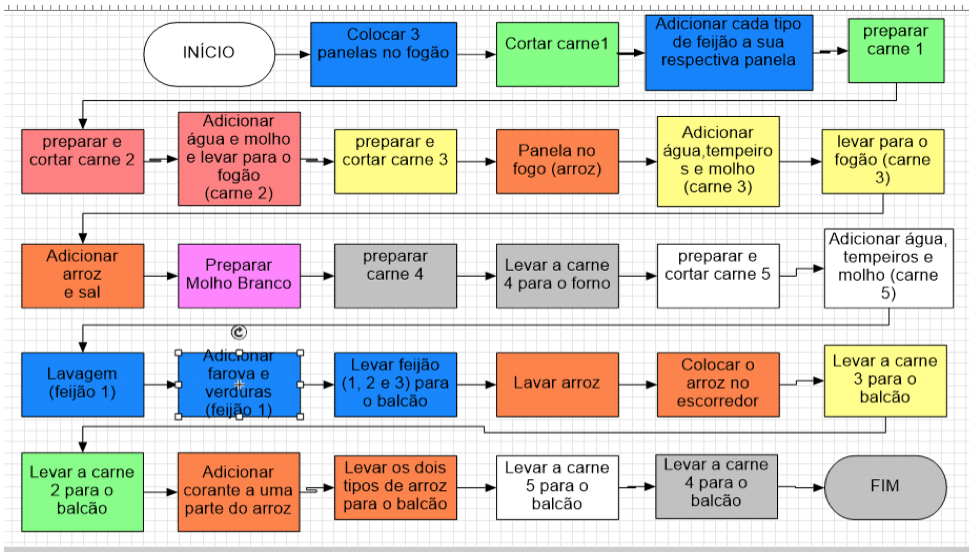

Figura 1 – Fluxograma das atividades realizadas pelo operador 3

A Figura 1 mostra o fluxograma das atividades realizadas pelo operador 3 (cozinheiro), que é praticamente o fluxograma de todo o processo produtivo do restaurante, já que os outros funcionários fazem apenas atividades de apoio.

A sequência das atividades é mostrada através das setas existentes entre os processos, por exemplo, primeiro o operador coloca as três panelas no fogão, em seguida ele corta a carne 1, depois adiciona cada tipo de feijão à sua respectiva panela, prepara a carne 1, depois prepara e corta a carne 2, e assim por diante.

Os tipos de alimento são apresentados em diferentes cores, desse modo o fluxograma permite entender o processo como um todo e também os processos produtivos de cada prato.

4.2.5 Confirmação do fluxograma de processo

Através de conversas com os três operadores, foi possível confirmar que o processo ocorre realmente seguindo essas sequências. Esporadicamente ocorre alguma variação, mas nada muito significativo.

4.2.6 Análise de perigos e medidas preventivas

A tabela 2 apresenta um resumo de todos os perigos encontrados e suas respectivas medidas preventivas, além da classificação de cada perigo.

Tabela 2 – Tipos de perigos e medidas preventivas

PERIGO |

TIPO DE PERIGO |

MEDIDAS PREVENTIVAS |

Servir alimentos em utensílios que não mantem as temperaturas adequadas |

Microbiológico |

Aquisição e utilização de buffet térmico |

Armazenagem de arroz e macarrão (prontos para o consumo) em recipientes abertos e próximos ao chão |

Microbiológico e físico |

Manter os recipientes sempre fechados e em locais mais distantes do piso (ex: em cima da mesa) |

Deixar recipientes contendo alimentos crus e cozidos dentro da pia sob água corrente |

Microbiológico |

Segurar os recipientes embaixo da torneira, sem que eles entrem em contato direto com a pia |

Operador 2 utilizando sandália aberta dentro da cozinha |

Microbiológico |

Supervisionar com mais atenção os funcionários quanto ao uso de todos os EPIs. |

Falta de controle de qualidade |

Microbiológico |

Elaborar programa de controle de qualidade |

Através da tabela 2 é possível notar que, apesar da empresa estar classificada como grupo 1 na RDC nº 275 de outubro de 2002 da ANVISA/MS, existem ainda muitos pontos que precisam urgentemente de melhorias.

4.2.7 Determinação dos Pontos Críticos de Controle

O único ponto crítico de controle encontrado foi a temperatura dos produtos finais que ficam disponíveis aos clientes por até 5 horas dependendo do prato. Muitos desses alimentos chegam rapidamente a temperatura ambiente pelo fato de estarem em equipamentos que não os mantem nas temperaturas adequadas, desse modo se faz necessário a compra de equipamentos como buffets térmicos o mais rápido possível, pois já é certo que os alimentos que são disponibilizados em utensílios que não mantem o aquecimento não conseguirão atender aos limites críticos de controle de temperatura.

Segundo a ANVISA (2004), os equipamentos necessários à exposição ou distribuição de alimentos preparados sob temperaturas controladas, devem ser devidamente dimensionados, e estar em adequado estado de higiene, conservação e funcionamento. A temperatura desses equipamentos deve ser regularmente monitorada. Daí a grande importância de monitorar a temperatura dos alimentos.

4.2.8 Estabelecimento dos limites críticos para o PCC

De acordo com a cartilha sobre Boas práticas para serviços de alimentação elaborada pela ANVISA (2004), os micróbios apenas reduzem a velocidade de multiplicação quando os alimentos frios permanecem em temperatura menor ou igual a 5ºC e os aquecidos permanecem em temperatura maior ou igual a 60ºC. Portanto, esses serão os limites críticos para o PCC.

4.2.9 Estabelecimento dos procedimentos de monitoramento para o PCC

O procedimento de monitoramento será justamente a aferição diária da temperatura de cada cuba com o auxílio de um termômetro alimentício e o registro das temperaturas encontradas em uma planilha previamente elaborada para esta função. Vale ressaltar que os valores encontrados não devem ultrapassar os limites críticos definidos no item anterior.

4.2.10 Estabelecimento de ações corretivas para o PCC

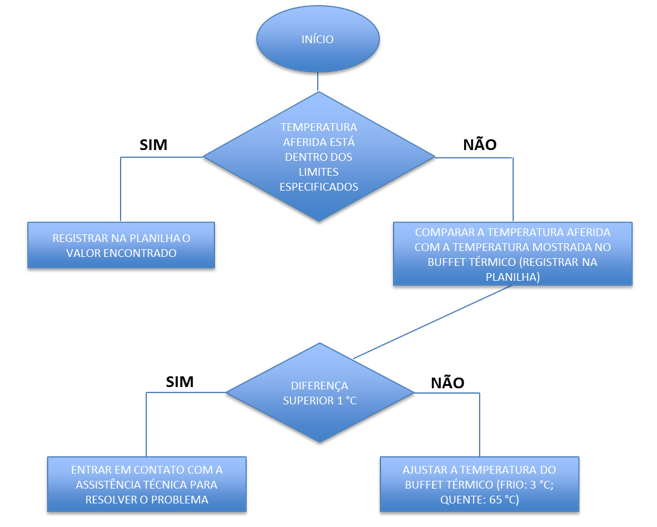

Caso a temperatura aferida ultrapasse o padrão estabelecido (65°C para quente e 3°C para frio), o primeiro passo a ser feito é a checagem da temperatura indicada pelo buffet térmico, se ela estiver de acordo com a temperatura aferida, deve-se reajustá-la para o padrão. Se a temperatura aferida estiver diferente da indicada no buffet, deve-se entrar em contato com a assistência técnica do fabricante o mais rápido possível, informar o defeito e corrigi-lo rapidamente.

4.2.11 Estabelecimento dos procedimentos de verificação

Diariamente a temperatura de cada cuba será aferida pelo operador 1 ou 2 com o auxílio de um termômetro alimentício. O horário de aferição será durante o período em que o almoço estará servido nos buffets quente e frio. Os dados serão registrados em planilhas que serão mostradas e descritas no item 4.2.12 deste trabalho.

A Figura 2 mostra de forma resumida e simultânea como ocorre a verificação e as possíveis ações corretivas. É mais fácil analisar as duas ao mesmo tempo, já que cada etapa de ação corretiva depende de uma verificação.

Figura 2 – Fluxograma de procedimentos de verificação e ações corretivas

4.2.12 Estabelecimento dos procedimentos de registro e documentação

Os registros serão feitos em planilhas previamente elaboradas para esta finalidade.

Uma vez por dia as temperaturas serão monitoradas e registradas no documento chamado de controle de temperatura de produtos finais, esse documento é o conjunto de várias planilhas de registro ordenado por data e deve ser elaborado antes do início do monitoramento. Desse modo, o documento estará disponível e organizado para qualquer pessoa verificar os dados referentes à temperatura dos produtos finais.

4.3 Programa de Controle de Qualidade

A partir dos resultados referentes ao ponto crítico de controle foi possível montar um programa de controle de qualidade utilizando a temperatura como indicador indireto de qualidade.

Usando os mesmos métodos serão aferidas as temperaturas de todas as cubas em que os alimentos prontos são expostos aos clientes, além disso o freezer em que as carnes são armazenadas, o freezer em que as verduras são armazenadas e a câmara fria em que as carnes são colocadas para aumentarem a temperatura de forma gradativa antes de serem preparadas também serão monitorados quanto às suas temperaturas. Desse modo, o monitoramento do PCC agora faz parte deste programa de controle de qualidade e será registrado no documento que leva o nome do referido programa.

O documento de registro será composto de três partes: as tabelas que deverão ser preenchidas diariamente, a tabela que mostra os padrões de temperatura para cada equipamento (tabela 3) e as tabelas que mostram como os alimentos são distribuídos nos buffets.

Tabela 3 – Padrão para temperatura de cada equipamento

EQUIPAMENTO |

TEMPERATURA PADRÃO |

Freezer 1 – Carnes |

-10°C |

Freezer 2 – verduras e legumes |

5ºC |

Câmara fria |

1°C |

Buffet quente |

65°C |

Buffet frio |

3°C |

Se houver diferença entre temperatura aferida e temperatura mostrada no equipamento superior a 1°C, o fabricante será contatado e a assistência técnica resolverá o problema. Se a temperatura indicada no equipamento não for igual a temperatura padrão, significa que alguém modificou a programação do referido equipamento ou que o mesmo está fazendo essa modificação por conta própria, então o caso deverá ser analisado com calma para que a razão desta modificação seja encontrada e então o problema seja solucionado.

Esse programa garante que os ingredientes críticos tais como carnes, legumes e verduras estarão nas temperaturas adequadas durante o armazenamento, além disso, o programa garante que os alimentos prontos que ficam expostos aos clientes por algumas horas também estarão nas temperaturas adequadas. Essas garantias são fundamentais para segurança dos alimentos que serão consumidos pelos clientes, pois vários perigos de contaminação são excluídos do processo apenas pelo fato de que os ingredientes e pratos do almoço são mantidos em temperaturas que dificultam o crescimento de colônias de bactérias, tornando assim o produto final muito mais seguro. Vale ressaltar que esse programa poderá ser expandido, ganhando mais indicadores e abrangendo outras áreas da empresa, o que trará ainda mais garantias de qualidade e segurança nos produtos comercializados pelo restaurante.

5. Conclusões

Através da aplicação da lista de verificação das Boas Práticas de Fabricação foi possível classificar o restaurante no grupo 1, que é composto pelas empresas que atendem de 76% e 100% dos itens , e pode-se afirmar que em linhas gerais a empresa atende aos requisitos das BPF. Entretanto, ainda possui problemas pontuais em relação a esse sistema de gestão, a exemplo a ausência de controle de qualidade do produto final, que pode ser solucionada com a implementação do Programa de Controle de Qualidade proposto por este estudo.

A partir da elaboração do APPCC foi possível detectar os principais perigos associados a produção de almoço no restaurante em estudo, além de identificar um ponto crítico de controle e definir detalhadamente a forma como ele será monitorado, documentado e corrigido.

O monitoramento do PCC serviu de base para a criação do programa de controle de qualidade do produto final, que utiliza a temperatura do alimento como indicador indireto da segurança alimentar e é focado na prevenção de riscos. O programa é bem simples, conta apenas com um indicador indireto, mas pode ser expandido em médio prazo e trazer ainda mais garantias de qualidade para o produto final.

Por fim, se as mudanças propostas neste estudo forem aplicadas, os alimentos produzidos no restaurante se tornarão mais seguros, aumentando a confiabilidade por parte dos clientes e gerando mais competitividade para a empresa.

Referências bibliográficas

ABIA - Associação Brasileira das Indústrias de Alimentação. Mercado de Food Service. Disponível em: <http:// http://www.abia.org.br/cfs2012/mercado.asp>. Acesso em: 20/04/2015.

AGÊNCIA NACIONAL DE VIGILÂNCIA SANITÁRIA (Brasil). Cartilha sobre Boas Práticas para Serviços de Alimentação. Resolução-RDC nº 216/2004. Disponível em:<http://portal.anvisa.gov.br/wps/wcm/connect/83f33080474581508d9fdd3fbc4c6735/cartilha_gicra_final.pdf?MOD=AJPERES>. Acesso em: 22/04/2015.

AGÊNCIA NACIONAL DE VIGILÂNCIA SANITÁRIA (Brasil). Legislação de Boas Práticas de Fabricação. Disponível em: <http://www.anvisa.gov.br/alimentos/bpf.htm>. Acesso em: 20/04/2015.

AGÊNCIA NACIONAL DE VIGILÂNCIA SANITÁRIA (Brasil). Resolução RDC nº 275 de 21 de outubro de 2002. Disponível em: <http://www.anvisa.gov.br>. Acesso em 20/04/2015.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (2000). NBR ISO 9001: Sistemas de Gestão da Qualidade - Requisitos. Rio de Janeiro, p. 21.

ATHAYDE, A. (1999). Sistemas GMP e HACCP garantem produção de alimentos inócuos.Engenharia de Alimentos, São Paulo, n. 23, p. 20-25, jan/fev.

BERTOLlNO, M. T. (2010). Gerenciamento da qualidade na indústria alimentícia: ênfase na segurança dos alimentos. Porto Alegre, Editora Artmed.

CAPIOTTO , G. M; LOURENZANI , W L. (2010). Sistema de gestão de qualidade na indústria de alimentos: caracterização da norma ABNT NBR isso 22.000: 2006. In Congresso Sociedade Brasileira De Economia, Administração e Sociologia Rural, Campo Grande, 2010. Anais. Campo Grande: UNESP, p. 12-13.

COLETTO, D. Gerenciamento da Segurança dos Alimentos e da Qualidade na Indústria de Alimentos. Disponível em < http://www.lume.ufrgs.br/bitstream/handle/10183/72762/000870926.pdf>. Acesso em 12/07/2015.

GIL, A. C. (2007). Como elaborar projetos de pesquisa. 4. ed. São Paulo: Atlas.

GIL, A. L. (1997). Gestão da Qualidade Empresarial. 2. ed. São Paulo, Editora Atlas, p. 195.

GOMES, J. S; SALAS, J. M. A. A. (2001). Controle de Gestão: uma abordagem contextual e organizacional. 3. ed. São Paulo, Editora Atlas, p, 192.

OLIVEIRA, A.M; MASSON, M.L. (2003). Terminologia e Definições utilizadas nos sistemas da qualidade e segurança alimentar. Boletim SBCTA, Campinas.

SLACK, N.; CHAMBERS, S.; JOHNSTON, R. (1997). Administração de Produção. São Paulo, Ediora Atlas.

WHO/FAO (1997), Codex Alimentarius: Hazard Analysis and Critical Control Point System and Guidelines for its Application. CAC/RCP 1-1969, Rev. 3. Rome: Codex Alimentarius Comission.

WHO/FAO (2003), Codex Alimentarius: recommended international code of practice general principles of food hygiene. CAC/RCP 1-1969, Rev. 4-2003. Rome: Codex Alimentarius Comission.

1. Graduado em Engenharia de Produção pela Universidade Federal do Vale do São Francisco – UNIVASF (diego.engpro@gmail.com)

2. Graduanda em Engenharia de Produção pela Universidade Federal do Vale do São Francisco – UNIVASF

3. Graduada em Engenharia de Produção pela Faculdade Boa Viagem – FBV (mairaluciano@hotmail.com)

4. Mestrando em Ciência, Inovação e Modelagem em Materiais pela Universidade Estadual de Santa Cruz – UESC (Thiago.engpro@gmail.com)

5. Centro de Tecnologias Estratégicas do Nordeste