Espacios. Vol. 36 (Nº 19) Año 2015. Pág. 9

Distribuidor de insumos sólidos para agricultura – Uma melhoria aplicada através da inovação

Distributor of solid inputs for agriculture - An improvement applied through innovation

Gilberto ZAMMAR 1; André Luiz Augusto THOMAZ 2; João Luiz KOVALESKI 3

Recibido: 11/06/15 • Aprobado: 28/08/2015

Contenido

RESUMO: A evolução tecnológica e a crescente oferta de sistemas de controle eletrônico têm promovido no setor agrícola uma forte tendência de substituição de sistemas simplesmente mecânicos para sistemas controlados eletronicamente. Este estudo possibilitará o conhecimento das adaptações necessárias e o procedimento necessário para a migração de uma máquina apenas com o sistema mecânico, para uma máquina equipada com um sistema de controle eletrônico. Através da utilização deste estudo espera se que a tecnologia e a produtividade sejam democratizadas devido ao baixo custo de implantação e estejam disponíveis para todos os produtores agrícolas, melhorando as condições de trabalho e promovendo a evolução econômica e social da população que vive no campo. |

ABSTRACT: Technological progress and the growing supply of electronic control systems in the agricultural sector have promoted a strong tendency to replace mechanical systems to electronically controlled systems. This study will enable the knowledge of necessary changes and the necessary procedure for migrating a machine with only the mechanical system for a machine equipped with an electronic control system. By using this study, is expected that technology and productivity are democratized because of the low cost of deployment and are available for all farmers, improving working conditions and promoting economic and social development of the population living in the countryside. |

1. Introdução

A evolução tecnológica tem levado todos os mercados e setores da economia a grandes avanços. No setor da agricultura, estes avanços se mostram muito eficazes e de grande valia.

Sistemas de controle têm sido cada vez mais utilizados em máquinas e equipamentos agrícolas. É comum se encontrar tratores e colhedoras agrícolas equipados com diversos sistemas automáticos para controle de tarefas que, tradicionalmente, eram realizadas pelo próprio operador da máquina.

Segundo Scarlett (apud UMEZU, 2003), a implantação de sistemas de controle para a automação pode gerar um incremento de 15 a 20% na eficiência de operação do trator agrícola.

Além da maior eficiência na operação mecânica, a implantação de sistemas de controle ajuda a reduzir o esforço mental do operador, diminuindo sua fadiga e aumentando seu rendimento e qualidade de trabalho, já que as decisões tomadas e regulagem serão feitas pelo controlador eletrônico.

Um ponto favorável do avanço tecnológico na agricultura é justamente a possibilidade de se adaptar sistemas eletrônicos em máquinas desprovidas destes sistemas.

Este trabalho tem a intenção de demonstrar uma inovação de produto, onde máquinas agrícolas que ainda não possuem sistemas de controle eletrônico de fábrica serão automatizadas visando melhorar a qualidade do serviço, facilitando a operação, desobrigando o operador das tarefas de controle.

O principal objetivo deste trabalho foi prover informações técnicas sobre o sistema utilizado em maquinários agrícolas e a possibilidade de inovar estes sistemas buscando a melhoria das operações agrícolas com a utilização de sistemas eletrônicos, sensores, válvulas proporcionais e um CLP para o processamento das informações e tomada de decisão.

Para tanto, foram seguidos os seguintes objetivos específicos:

- Caracterizar o trator selecionado para o estudo.

- Caracterizar o sistema mecânico de distribuição de insumos sólidos do equipamento selecionado.

- Instalar componentes eletrônicos visando uma inovação do produto.

- Comparar a forma de operação do sistema, inovado, controlado eletronicamente, com um sistema mecânico.

2. Revisão de literatura

2.1. Inovação Tecnológica de Produto

De acordo com Reis (2004), inovação tecnológica é a apropriação comercial da tecnologia, a introdução ou aperfeiçoamento de novos produtos, serviços ou processos que sejam de fato utilizados pela sociedade ou pela empresa.

É a implementação de um produto, bem ou serviço, novo ou significativamente melhorado no que concerne a suas características ou usos previstos. Incluem-se melhoramentos significativos em especificações técnicas, componentes e materiais, softwares incorporados, facilidade de uso ou outras características funcionais.

2.2. Automação

Segundo Fialho (2006), a definição de automação pode ser descrita como "dinâmica organizada" que em sentido amplo representa a mais evidente expressão de progresso quando orientada para uma economia ou potencialização cada vez maior da intervenção humana nas diversas manifestações, não só industriais como também gerais da vida social.

Esta definição deixa claro que a automação busca o equilíbrio entre esforços humanos e esforços tecnológicos e também que a sua interdependência jamais cessará.

Pode-se dizer que o grau real de automação obtido ou capaz de se obter em um processo não está exatamente representado pela substituição do trabalho humano, mas sim em tornar o trabalho humano mais fácil e confiável (FIALHO, 2006).

É muito mais interessante automatizar uma parte de um processo complexo do que automatizar por inteiro um processo possível e facilmente executado apenas por intervenção humana. Caso o processo complexo for composto por várias tarefas e, havendo em alguma delas, a necessidade de um resultado preciso, é extremamente interessante a automatização desta etapa, evitando assim a fadiga e a falha humana.

Relata Fialho (2006), sem o controle eletrônico embarcado na máquina, fica sob responsabilidade do operador toda constância do trabalho, não podendo ele, dar a devida atenção às demais exigências do processo.

O sistema que será explorado fará o controle da rotação da esteira transportadora de adubo sólido, através de um sistema hidráulico, composto por um motor hidráulico, controlado via válvula reguladora de fluxo e por dois sensores indutivos que gerarão os sinais que serão transformados através de um controlador eletrônico para a interpretação da velocidade de deslocamento da máquina e também da rotação do motor, informando em tempo real a dose aplicada do dado insumo e também fazendo a compensação para que a dose se mantenha constante, independente da velocidade de deslocamento.

Nos sistemas convencionais, a regulagem da máquina é feita levando em consideração uma velocidade de deslocamento constante, e manter essa velocidade é um grande problema para o operador.

Para a adaptação sugerida, há a necessidade do conhecimento das características das partes envolvidas, como circuitos hidráulicos, motores, válvulas e sensores, além da parte eletrônica.

2.3. Mecanização Agrícola

O produtor agrícola e as máquinas andaram lado a lado desde os primórdios, onde ferramentas agrícolas simples eram criadas pelo próprio agricultor para facilitar as suas tarefas.

Com o passar dos tempos, observou-se a necessidade da construção de máquinas de múltiplas funções que, além de tornar mais fácil o desenvolvimento da atividade agrícola, a tornaria mais rápida.

A partir da concepção de máquinas de múltiplas funções, várias máquinas foram sendo aprimoradas em resistência e funções sendo assim criada uma máquina agrícola complexa.

Como em todos os setores, a agricultura não parou de crescer e a necessidade de se fazer mais em menos tempo fez com que as máquinas evoluíssem de uma maneira fabulosa e contribuíssem para a substituição do trabalho humano pelo trabalho mecanizado.

Segundo Schlosser e Debiasi (apud FLORES, 2008), a participação da mecanização na elevação do padrão tecnológico da agricultura nacional colocou o agricultor em contato com diversos tipos de máquinas necessárias para desenvolver diversas atividades agrícolas.

Máquinas de altos níveis tecnológicos são hoje desenvolvidas para satisfazer agricultores e meio ambiente, onde realizam diferentes atividades rurais propiciando ao agricultor a geração de mais lucros sem atingir prejudicialmente o meio ambiente.

Pode-se afirmar que devido à grande quantidade de produtos a serem distribuídos na lavoura em busca de uma maior produção, as máquinas que representam o maior volume no campo, além dos tratores mecânicos, são as máquinas denominadas distribuidoras de fertilizante.

Estas máquinas podem ser definidas em dois grandes grupos que diferem, principalmente, pela região onde irão distribuir o dado o insumo. Estas máquinas, portanto podem ser aquelas que distribuem o material por cobertura sobre a superfície do solo e aquelas que distribuem o material abaixo da superfície, em sulcos abertos e imediatamente fechados pela própria máquina.

2.4 Sistemas Dosadores de Fertilizantes

A aplicação de insumos (fertilizantes e adubos) apresenta variações significativas que dependem principalmente do produto a ser distribuído.

Existe uma gama de produtos que variam em primeira instância, de estado físico. No entanto, no Brasil, é inegável que os corretivos utilizados se restringem ao estado sólido. Nos fertilizantes também há a predominância de sólidos.

Estas máquinas possuem uma série de formas de trabalho derivadas principalmente das diferenças físicas dos produtos a serem aplicados. No caso de produtos sólidos, existem diferentes opções de equipamentos.

As principais máquinas disponíveis para aplicação de insumos sólidos são:

- Aplicadores a lanço de distribuição centrífuga.

- Aplicadores a lanço pendulares.

- Aplicadores com distribuição de queda livre ou gravitacionais.

- Aplicadores com distribuição pneumática.

As formas de aplicação e dosagem dos produtos são mostradas na tabela 1.

Forma de Aplicação |

Mecanismos Dosadores de

Vazão |

Mecanismos Dosadores da

Largura de Aplicação |

A lanço |

Gravitacionais |

Queda Livre |

Superfície Total |

Transportador Mecânico |

|

Faixas |

Volumétricos |

Força Centrífuga |

Em linhas |

Inércia |

|

Pneumáticos |

Tabela 1: Sistemas de aplicação e dosadores das maquinas distribuidoras de insumos sólidos.

Fonte: UMEZU, C.K.

2.5 Caracterização das Máquinas Distribuidoras de Fertilizantes

Estas máquinas são constituídas de um deposito de armazenagem do insumo,

normalmente em forma trapezoidal ou cônico e mecanismos responsáveis pela distribuição do insumo.

Dependendo da maneira utilizada no processo de distribuição do insumo, a máquina pode ser definida por distribuidora gravitacional ou a lanço.

Máquinas com sistema de distribuição por gravidade possuem o deposito geralmente em formato trapezoidal cuja largura de deposição do insumo corresponde à largura do deposito e sua deposição é feita por gravidade.

As máquinas com sistema à lanço possuem um sistema de distribuição que utiliza a força centrífuga para a deposição do insumo. A sua largura de deposição é geralmente maior do que a largura total da máquina.

Conforme Machado et al. (apud FLORES, 2008) as máquinas de distribuição gravitacional podem realizar a distribuição dos seguintes mecanismos distribuidores:

- Uso de correntes, onde a distribuição é feita pelas correntes com elos de formato especial, que se movem no sentido longitudinal em relação ao deposito, fazendo dessa forma a distribuição do insumo sobre o solo. As quantidades são reguladas através da variação da velocidade da corrente e da abertura dos orifícios de saída em conjunto com a velocidade da máquina.

- Fundo móvel, onde o fundo do depósito da máquina é uma espécie de esteira, que gira no sentido longitudinal em relação ao deposito e contrário ao sentido de deslocamento da máquina. A esteira tem uma série de paletas responsáveis por levar o insumo do interior do depósito ao exterior da máquina. Sua regulagem é feita por meio da variação da velocidade da esteira e pela abertura da comporta localizada na parte posterior do deposito aliada a velocidade da máquina.

- Discos giratórios, encontram-se na parte inferior do deposito, na posição horizontal. Através da rotação destes discos, o insumo é levado do interior do deposito até o exterior da máquina. Para cada disco, existe uma paleta giratória que impulsiona o insumo em direção ao solo. Assim como nos casos anteriores, a regulagem da quantidade de insumo depositada é feita pela variação da rotação dos discos, da abertura dos orifícios de saída e da velocidade de deslocamento da máquina.

- Pneumáticos, utilizam-se de um fluxo de ar gerado por uma turbina para levar o insumo do interior do depósito através de diversos tubos, até os bocais de distribuição. Apresentam uma boa qualidade de distribuição e tem como meio de regulagem da quantidade de insumo depositada, a variação da velocidade de deslocamento da máquina.

As máquinas com sistema de distribuição a lanço possuem os seguintes sistemas de distribuição:

- Disco único, a distribuição se dá através de um disco colocado abaixo do deposito na posição horizontal. Neste disco existem várias aletas para que o insumo, ao cair do deposito sobre o disco em rotação, seja distribuído a uma distância considerável, fazendo assim a deposição do insumo sobre o solo. A regulagem da quantidade de insumo depositada se dá pela abertura do orifício de saída do deposito, aliada a velocidade da esteira transportadora do insumo de dentro do depósito até o exterior da máquina e também da velocidade de deslocamento da máquina.

- Disco duplo, possui o mesmo princípio de funcionamento do sistema anterior, porém, com o uso de dois discos idênticos rotacionados em sentidos opostos.

- Tubo oscilante, também chamado de distribuidor pendular, trata-se de um braço pendular, localizado horizontalmente na parte posterior do deposito, cujo movimento oscilatório é da ordem de 400 oscilações por minuto, que conduzem o insumo até a extremidade do braço que arremessa o insumo em direção ao solo. A regulagem da quantidade de insumo a ser distribuída, se dá pela abertura da comporta na saída do depósito aliada a velocidade de deslocamento da máquina.

3. Materiais e Métodos

O trabalho foi conduzido no município de Barra do Garças – MT, Fazenda Nova Viena, com local definido pelas coordenadas geográficas Latitude Sul: 14° 52`46.805", e Longitude Oeste (de Greenwich):52° 17`06.410".

Neste capítulo serão descritos os métodos que basearam este projeto tendo como foco atingir os objetivos propostos.

3.1. Classificação da Pesquisa

O estudo teve como objetivo realizar uma adaptação hidráulica visando efetuar uma automação do sistema de distribuição de insumos utilizando-se de um CLP (controlador lógico programável) para o controle de rotação da esteira transportadora de insumos e da auto regulagem da dose de aplicação.

Esta pesquisa foi enquadrada como sendo:

- Segundo a natureza: aplicada;

- Segundo o problema: qualitativa;

- Segundo os objetivos: exploratória:

- Segundo procedimentos técnicos: "PAHL & BEITZ".

Uma pesquisa se classifica como aplicada porque tem por objetivos gerar conhecimentos para serem aplicados na solução de problemas específicos, envolvendo características e interesses locais (SILVA e MENEZES, 2001).

Para Silva (2001), o enquadramento em pesquisa qualitativa é dado devido ao tipo da abordagem do estudo. Neste tipo de pesquisa, o ambiente natural é a origem para a coleta de informações, o pesquisador é a chave e fará uma análise indutiva dos dados. A atuação direta do pesquisador permite uma melhor percepção de como e porque os fatos ocorrem.

Em uma pesquisa qualitativa, os dados levantados são em sua maioria descritivos. De acordo com Triviños (1987), neste tipo de abordagem o resultado final é construído através do desenvolvimento de todo o estudo e não é exclusivamente uma análise de dados.

Do ponto de vista dos procedimentos técnicos, este projeto foi realizado sob a metodologia utilizada por PAHL & BEITZ.

3.2. Metodologia Pahl & Beitz

Este modelo inclui as abordagens das escolas semântica e sintática segundo a categorização de YOSHIKAWA. As quatro fases do modelo refletem a linha de pesquisa básica alemã na área de projeto de produtos:

- Definição da tarefa;

- Projeto conceitual;

- Projeto preliminar, e

- Projeto detalhado.

Estas fases de projeto de produtos industriais, são subdivididas em diferentes etapas, com suas respectivas tomadas de decisões entre cada etapa. Nesta metodologia é necessário avaliar cada uma das etapas antes de passar à seguinte, maneira encontrada de se garantir que não está levando à frente erros cometidos em etapas iniciais.

Cada etapa tem uma saída e uma entrada, resultante da retroalimentação entre elas, o que permite um avanço no processo até a conclusão do produto final. Estas fases estas descritas no quadro 1.

FASES |

ETAPAS DO PROJETO |

|

TAREFA |

FASE 1 DEFINIÇÃO DA TAREFA |

1. Definição da tarefa - Elaboração de especificações 2. Especificações |

FASE 2 PROJETO CONCEITUAL |

1. Identificar principais problemas

2. Concepção |

FASE 3 PROJETO PRELIMINAR |

1. Desenvolver primeiros leiaute e forma do produto Selecionar os melhores primeiros leiautes Refinar e avaliar novamente critérios técnicos e econômicos Leiaute preliminar Otimizar e completar a forma Verificar erros e custo efetivo Preparar a listagem preliminar das partes e os documentos de produção 4. Leiaute definitivo |

FASE 4 PROJETO DETALHADO |

1. Últimos detalhes Desenhos de detalhe e documentos de produção Verificar todos os documentos 2. Documentação |

|

PRODUTO |

Quadro 1- Fases e etapas da metodologia do processo de projeto (Fonte: G PAHL & BEITZ)

Fase 1. Definição da tarefa.

Nesta fase reúne-se a maior quantidade de informação possível referente à elaboração da lista de requisitos obrigatórios e desejáveis, além de suas restrições. Nesta etapa pretende-se definir a função requerida, as grandezas de entrada e saída e as perturbações externas ao problema, que resultarão na elaboração detalhada das especificações de projeto.

Fase 2. Projeto Conceitual.

Esta é a parte do processo de projeto onde, através da identificação de problemas essenciais, estabelecimento de estruturas funcionais, busca de princípios de soluções apropriados e a sua combinação, o caminho de uma solução básica é traçado através da elaboração de uma solução conceitual. Uma vez que o problema central tenha sido formulado é possível indicar uma função global. O detalhamento da função global corresponde ao passo de estabelecimento da estrutura de funções.

Erros de conceitualização dificilmente poderão ser corrigidos nas fases seguintes. Uma solução de sucesso é mais fácil de ser obtida pela escolha do mais apropriado princípio de solução. As variantes de conceito geradas devem ser avaliadas, para determinar se satisfazem ou não as demandas das especificações. A fase de projeto conceitual consta de sete etapas, mostradas no Quadro 2.

|

ESPECIFICAÇÕES |

FASE 2. PROJETO CONCEITUAL |

Abstrair e identificar os problemas principais |

Estabelecer estruturas de funções, funções globais e funções parciais |

|

Procurar princípios de solução que satisfaçam as sub-funções |

|

Combinar princípios de solução que satisfaçam as funções globais |

|

Selecionar as combinações adequadas |

|

Estabelecer variantes de conceito |

|

Avaliar variantes de concepção contra os critérios técnicos e econômicos |

|

CONCEITO |

Quadro 2- Projeto Conceitual segundo Pahl & Beitz (Fonte: G PAHL & BEITZ)

Fase 3. Projeto preliminar.

É a etapa do processo de projeto na qual, partindo do conceito de um produto técnico, o projeto é desenvolvido, de acordo com critérios técnicos e econômicos, que, com o apoio de futuras informações, chega a um ponto que com o detalhamento subsequente, pode levar diretamente à produção. A ideia básica nesta fase do processo de projeto é satisfazer a uma dada função com a forma dos componentes, leiautes e materiais apropriados.

Recomenda-se produzir vários leiautes para que se possa avaliar as vantagens e as desvantagens das diferentes variantes. Quando se decide por uma variante aparentemente promissora, deve-se incorporar nesta, as ideias e soluções das outras variantes (pontos fortes) para que ocorra um aperfeiçoamento da escolhida.

Fase 4. Projeto detalhado.

Nesta etapa, os arranjos, formas, dimensões e propriedades das superfícies de todas as partes individuais são definidas, os materiais são especificados e a viabilidade técnica e econômica são reavaliadas. Todos os desenhos e outros documentos necessários para a produção devem ser feitos. As duas principais atividades desta etapa são, a otimização dos princípios e otimização do leiaute e formas.

Também nesta fase são elaborados os documentos finais do projeto na forma de desenhos que possibilitam a realização física das soluções.

3.3. Caracterização da Operação

A regulagem da quantidade de insumos aplicados nas lavouras depende, em geral, de três requisitos:

- Velocidade da esteira transportadora de insumo do depósito da máquina até o seu exterior;

- Abertura do orifício de saída do insumo;

- Velocidade de deslocamento da máquina.

Sendo estas as variáveis para efetuar uma correta regulagem da máquina, fica caracterizado que todas as variáveis devam estar ajustadas e travadas para que a regulagem seja mantida durante toda a operação.

Para qualquer operação onde haja a necessidade de deslocamento, sempre há uma severa dificuldade em manter a velocidade deste deslocamento.

Partindo deste princípio, sugerimos a elaboração de um sistema automatizado que controle a rotação da esteira em relação à velocidade de deslocamento, compensando qualquer variação da mesma.

Para efetuar esta automatização, usaremos um sistema de controle eletrônico já existente no mercado e desenvolvido para esta função, que usa um motor hidráulico, assim como uma válvula proporcional, um sensor de rotação do motor hidráulico e um sensor de velocidade de deslocamento sendo todos definidos através da aplicação da metodologia Pahl & Beitz relatada anteriormente.

3.4. Trator Mecânico

Para o presente estudo foi utilizado um trator mecânico da marca John Deere modelo 6615 Classic.

A figura 1 demonstra uma vista geral do trator mecânico selecionado.

Figura 1 - Vista geral do trator mecânico.

Fonte: JOHN DERRE BRASIL. Manual de Operação de Tratores Serie Classic 660.

As especificações técnicas do trator mecânico selecionado estão especificadas no Manual de Operação de Tratores Serie Classic 6600.

3.5. Máquina Distribuidora de Insumos Sólidos

A máquina distribuidora de insumos sólidos selecionada para a realização da adaptação sugerida foi uma máquina modelo Lancer 6.500 do fabricante Jan Máquinas Agrícolas S.A.

A figura 2 demonstra uma vista geral da máquina selecionada.

Figura 2 - Vista geral da máquina distribuidora de insumos sólidos.

Fonte: JAN MÁQUINAS AGRICOLAS S.A. Manual Lc 2500 até 10000.

As especificações técnicas da máquina distribuidora selecionada estão especificadas na tabela 2.

Especificações Técnicas Lancer 6500 |

|

Capacidade Volumétrica |

3.350 L |

Capacidade de Carga Máxima |

6.500 Kg |

Rotação da TDP |

540 RPM |

Rotação dos Discos |

828 RPM |

Sistema de Engate |

Barra de Tração com Cabeçote |

Potencia Requerida |

80 a 95 cv |

Largura de Distribuição |

6 a 25 m |

Bitola |

1720 mm |

Vão livre sob o eixo

|

340 mm |

Altura dos discos ao Solo |

625 mm |

Peso Vazio Aproximado |

1210 Kg |

Altura |

1910 mm |

Largura |

1990 mm |

Comprimento |

4600 mm |

Tabela 2 - Especificações técnicas da máquina distribuidora Jan Lancer 6500.

Fonte: Jan Máquinas Agrícolas S.A. Manual Lc 2500 até 10000.

Conforme descrito no manual da máquina selecionada, podemos caracterizá-la como sendo uma máquina de distribuição a lanço de disco duplo.

Partimos agora para a seleção dos componentes hidráulicos e eletrônicos para realizar a adaptação do sistema de controle eletrônico.

3.6. Controlador Eletrônico

Como várias máquinas saem de fábrica já com uma eletrônica embarcada, definimos que o controlador utilizado deva ser um modelo existente no mercado nacional para que todo o suporte técnico necessário seja mais facilmente encontrado.

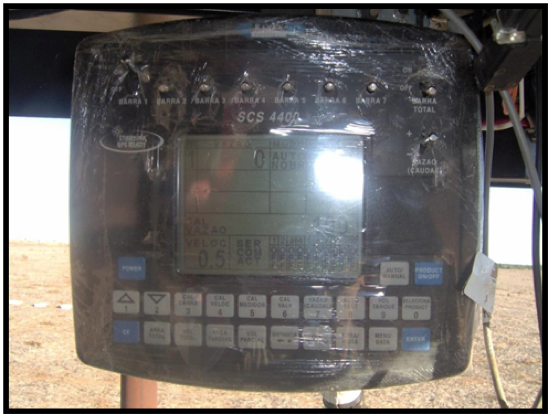

O equipamento selecionado para o uso foi o controlador de vazão SCS 4400 da fabricante Raven Precision Solutions. Empresa americana com grande participação no mercado eletrônico agrícola e com representantes no Brasil.

A figura 3 demonstra uma vista geral do controlador selecionado.

Figura 3 - Controlador Eletrônico SCS 4400.

Fonte: Raven Industries Flow Control Division. Manual de Operação SCS 4400.

De acordo com o manual do fabricante, com este equipamento é possível se controlar a rotação de motores hidráulicos e, por consequência, controlar e regular a taxa de aplicação de um insumo sólido.

Para o correto funcionamento deste equipamento, o fabricante indica que sejam usados sensores indutivos para a leitura da rotação do motor hidráulico e também da velocidade de deslocamento da máquina.

O funcionamento do equipamento consiste em, depois de calibrado, receber a informação da velocidade de deslocamento e com este valor fazer o cálculo da dose de aplicação e conferir com a rotação do motor hidráulico que corresponde à dose do momento.

Caso a dose seja inferior ou superior à programada, uma válvula reguladora de vazão proporcional abrirá ou fechará o orifício de passagem do fluido hidráulico aumentando ou diminuindo assim a rotação do motor hidráulico, fazendo com que a rotação da esteira transportadora seja alterada até que o valor da dose de aplicação do insumo seja a programada.

A calibração do controlador eletrônico pode ser facilmente efetuada pelo operador da máquina. Os passos a serem efetuados são descritos no manual da máquina e consistem na entrada de três dados de calibração e mais um de operação.

O operador da máquina precisará informar ao controlador um valor que o fabricante chama de constante granular que é a constante de rotação do motor hidráulico que corresponderá à quantidade de insumo aplicada a cada rotação do motor.

O segundo valor a ser informado ao controlador corresponde ao valor de calibração de velocidade que informará a velocidade de deslocamento da máquina no instante.

Como terceiro valor de calibração, o operador deverá informar ao controlador a largura de trabalho, ou seja, qual é a largura de aplicação do insumo utilizado. Este valor é facilmente encontrado em tabelas fornecidas pelo fabricante da máquina distribuidora.

Estes valores citados são os responsáveis pela calibração do controlador eletrônico. Depois de calibrado, o único valor a ser informado ao controlador é a dose de aplicação do insumo, que no caso de sólidos é informado em Kg/ha.

Tendo os valores de calibração e o valor da dose a ser aplicada, o controlador efetua o cálculo que obtém como resultado a quantidade de rotações necessárias no motor hidráulico para que, na velocidade de deslocamento da máquina, a dose aplicada do insumo seja a programada.

Tendo o valor da rotação necessária no motor hidráulico, o controlador emite um sinal elétrico para a válvula proporcional que abre ou fecha o orifício de passagem do fluido hidráulico para que a rotação do motor, que está sendo monitorada pelo uso de um sensor indutivo, seja a mesma da calculada, fazendo assim com que a dose de aplicação seja a correta.

Este processo de cálculo é instantâneo e a resposta do atuador hidráulico e da válvula reguladora é bastante satisfatória. A cada oscilação de velocidade da máquina, o motor hidráulico responderá com uma rotação diferente para manter a dose do insumo constante e fiel a programada.

Utilizando-se este tipo de controle, a única variável da calibração da máquina distribuidora que ainda precisará ser feita manualmente é a abertura do orifício de saída do insumo. Esta abertura é dada pelo manual da maquina distribuidora de acordo com a dose a ser aplicada.

Uma vez definido o controlador eletrônico a ser utilizado e suas características e limitações, partiremos para a seleção dos componentes hidráulicos que se farão necessários.

3.7. Motor Hidráulico

Pelas características do sistema hidráulico disponível no trator mecânico, o motor hidráulico deve trabalhar com uma vazão de até 54 l/min a uma pressão de até 180 bar. Esse motor deve trabalhar a baixas rotações e com um torque também não muito alto.

Para a seleção do motor, partimos da gama de rotações disponíveis nos diversos motores encontrados no mercado que atendessem as limitações de pressão e vazão disponíveis.

Podemos encontrar com facilidade vários modelos de motores que atendem esta necessidade, mas alguns modelos possuem sensores de rotação acoplados ao corpo do motor, o que é de grande valia para a adaptação sugerida.

Temos, portanto, como motor hidráulico selecionado o motor serie 2000 da Eaton CharLynn com 80 cm3/rev.

A tabela 3 fornece as especificações técnicas do motor selecionado.

Volume de Fluido |

80 cm3/rev |

Rotação Máxima em Fluxo Contínuo |

799 RPM |

Rotação Máxima em Fluxo Intermitente |

908 RPM |

Vazão Nominal |

75 L/min |

Torque Nominal |

235 Nm |

Pressão Nominal |

205 bar |

Tabela 3: Especificações técnicas do motor hidráulico selecionado.

Fonte: EATON HYDRAULICS. 2000 Series Hydraulics Motors.

Como citado anteriormente, esse motor possui um sensor de rotação já acoplado a carcaça do motor, o que facilita bastante a adaptação a ser realizada.

O sensor é do tipo indutivo que fornece 30 pulsos por revolução do eixo.

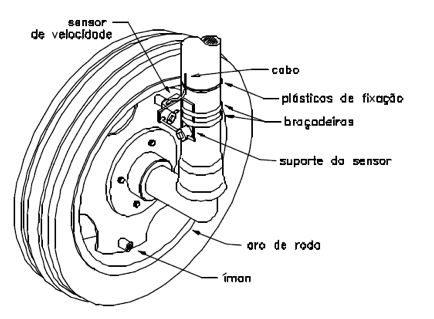

3.8. Sensor de Velocidade da Máquina

Para que a leitura da velocidade de deslocamento da máquina seja efetuada, há a necessidade do uso de um sensor de rodas, que fará a leitura do deslocamento da máquina e após calibração do CLP, fornecerá a velocidade de deslocamento em Km/h.

Este sensor foi selecionado atendendo as especificações do fabricante do CLP, que também fornece este tipo de sensor.

Assim como o sensor de rotação do motor hidráulico, o sensor de velocidade é do tipo indutivo e é instalado na roda da máquina distribuidora de insumo sólido como demonstra a figura 4.

Figura 4: Montagem do sensor de velocidade.

Fonte: Raven Industries Flow Control Division. Manual de Operação – SCS 4400.

3.9. Válvula Reguladora de Vazão

Assim como o motor hidráulico, a válvula reguladora de vazão deverá atender as limitações do sistema hidráulico disponível no trator mecânico selecionado anteriormente.

Por indicação do fornecedor do CLP, optamos pelo uso de uma válvula proporcional regulada por um solenoide que efetua a abertura ou o fechamento do orifício de passagem do fluido hidráulico como citado na referência bibliográfica efetuada e sugerida pelo fabricante do controlador eletrônico.

A válvula empregada no sistema de automação é do modelo PWM 15GPM da fabricante Brand Hidraulics.

As especificações desta válvula se encontram na tabela 4.

Capacidade Volumétrica |

54 L/min |

Pressão Máxima de Trabalho |

207 bar |

Peso |

3,9 Kg |

Filtragem Necessária |

10 mícron |

Alimentação |

12 V |

Amperagem Máxima |

1 A |

Freqüência de Pulsos |

90 a 115 hz |

Tempo de Abertura Total |

375 ms |

Tabela 4: Especificações da válvula proporcional.

Fonte: BRAND HIDRAULICS. Electronically Adjustable Proportional Pressure Compensated Flow Control "EFC".

A válvula selecionada é compatível com as exigências hidráulicas necessárias e também é certificada pelo fabricante do controlador eletrônico.

Com a seleção da válvula, todos os materiais necessários para que o sistema de controle de rotação da esteira da máquina distribuidora de insumos, ficam definidos.

4. Desenvolvimento

4.1. Montagem do Sistema

Depois de selecionados os itens necessários para realizar a inovação na máquina, passamos as soluções encontradas através da metodologia Pahl & Beitz para os procedimentos de montagem deste sistema.

O primeiro passo será a fixação dos componentes, sem que atrapalhe a operação e também não coloque em risco a segurança do operador. Também é necessário respeitar as limitações de cada componente quanto a sua instalação.

A máquina selecionada para o estudo possui, como opcional, um suporte para o motor hidráulico e válvula já pensando numa adaptação hidráulica na máquina.

Como citado anteriormente, o motor hidráulico será responsável em acionar o redutor que é responsável pelo acionamento da esteira transportadora de insumo. A figura 5 demonstra a localização deste redutor.

Figura 5: Redutor responsável pelo acionamento da esteira transportadora.

Fonte: JAN MÁQUINAS AGRICOLAS S.A. Manual Lc 2500 até 10000.

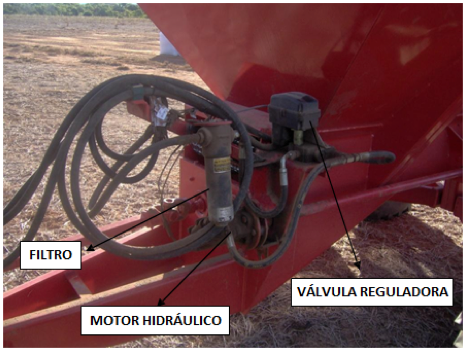

Como a máquina selecionada possui um suporte para o acoplamento do motor hidráulico e válvula, usou-se deste recurso para fazer a fixação dos componentes hidráulicos como mostra a figura 6.

Figura 6: Suporte montado com componentes hidráulicos.

Na figura 6 é possível visualizar o motor hidráulico acoplado a um eixo cardã que transmitirá o movimento rotativo do motor até o redutor que se encontra na parte posterior da máquina. Nesta figura também é possível a visualização da válvula controladora de vazão, assim como o filtro hidráulico para limpeza do fluido.

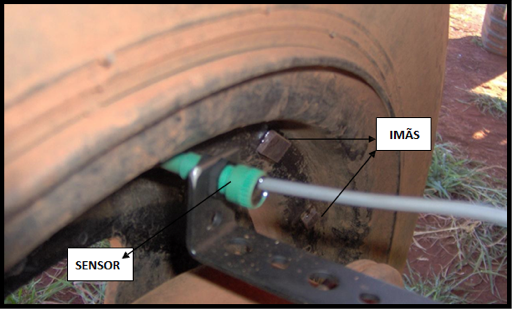

Após a montagem dos componentes hidráulicos e de realizar as suas conexões através de mangueiras de alta pressão, se faz necessária a montagem do sensor de rodas, que será responsável pelo fornecimento do sinal que será usado para o cálculo da velocidade de deslocamento da máquina.

Por se tratar de um sensor indutivo, este sensor deve ser montado de maneira que o componente metálico responsável pela sua leitura fique bastante próximo do próprio sensor.

Como o sensor é colocado na parte interna do cubo da roda e esta é feita de um material metálico, para que o sensor possa fornecer a leitura correta sem sofrer interferências do material da roda, é usado um jogo de imãs para que estes, ao passarem pelo sensor, gerem um campo magnético capaz de induzir o pulso elétrico.

A figura 7 mostra a montagem do sensor indutivo com o uso de imãs para a leitura dos pulsos.

Figura 7: Montagem de Sensor de velocidade.

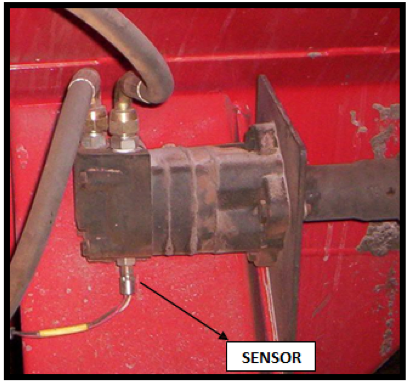

Assim como o sensor de rodas, o sensor de rotação do motor é do tipo indutivo, e se encontra acoplado a carcaça do motor, como citado no capítulo anterior.

A figura 8 mostra o motor hidráulico com o sensor de rotação já conectado.

Figura 8: Sensor de Rotação do Motor.

Estando agora todos os componentes necessários para a adaptação do sistema de controle eletrônico montados, faz-se a fixação do controlador eletrônico.

Como o operador da máquina estará, durante o trabalho, manuseando e conferindo parâmetros da operação na tela do controlador o local ideal para a sua montagem é na cabine do trator mecânico estando assim, ao alcance das mãos do operador.

A figura 9 demonstra a fixação do controlador eletrônico já fixado na cabine do trator.

Figura 9: Controlador eletrônico fixado na cabine do trator.

Após a montagem de todo o sistema, os primeiros testes podem ser realizados, ficando apenas os ajustes menores por fazer, como calibração de sensores e retirada de possíveis vazamentos nas conexões hidráulicas.

A figura 10 demonstra a máquina já em operação com os passos de calibração e ajustes já efetuados.

Figura 10: Máquina em operação.

5. Conclusão

No desenvolvimento deste trabalho, buscou-se realizar uma pesquisa que demonstrasse as ferramentas utilizadas na mecanização agrícola atual, com os sistemas hidráulicos utilizados e as possibilidades de melhoria que estes sistemas oferecem.

Sempre que um processo é realizado de forma mecânica e o controle feito apenas com intervenção humana, o erro durante a operação é um fator que deve ser levado em consideração. Como todos os processos podem ser melhorados, e a automação vem de encontro com a necessidade de se reduzir custos e erros, o presente trabalho demonstrou-se bastante útil para reduzir os problemas encontrados em uma operação da mecanização agrícola.

Realizando-se a adaptação sugerida, as operações de distribuição de insumos ficam mais confiáveis e o operador trabalha com mais tranquilidade, sem a obrigação de se manter constante durante toda a operação.

A tecnologia e a inovação chegaram ao campo, a agricultura evoluiu e agregou produtividade, esta frase está correta quando trata dos grandes agricultores, capazes de investir e arcar com os custos desta tecnologia. Quando o foco são os pequenos e médios agricultores os equipamentos agrícolas não carregam esta tecnologia, pois devido à falta de capacidade de investimento destas classes de agricultores, os equipamentos geralmente são adquiridos de outros agricultores, com alguns anos de uso e não carregam toda a tecnologia, fato que facilita a aquisição devido ao menor custo, porém criando um abismo entre as classes nos quesitos tecnologia e produtividade.

Uma inovação tecnológica de produto para um maquinário agrícola que opera na distribuição de insumos sólidos mostra-se capaz de controlar a rotação da esteira transportadora de insumos sólidos, realizando a compensação da rotação, levando em consideração variáveis inerentes ao sistema, independente da capacidade e qualificação do operador.

Através da utilização deste estudo espera se que a tecnologia e a produtividade sejam democratizadas devido ao custo de implantação acessível e estejam disponíveis para um número maior de produtores agrícolas, melhorando as condições de trabalho e promovendo a evolução econômica e social da população que vive no campo.

AGRADECIMENTO - Conselho Nacional de Desenvolvimento Científico e Tecnológico (CNPq).

Referências

BRAND HIDRAULICS. Electronically Adjustable Proportional Pressure Compensated Flow Control "EFC". Omaha, Nebraska – US. (Manual de Operação).

EATON HYDRAULICS. 2000 Series Hydraulics Motors. Eden Prairie, Minnesota – US. (Manual de Operação).

FIALHO, A. B. Automação hidráulica: projetos, dimensionamento e análise de circuitos. 4. ed. São Paulo: Érica, 2006, 284 p.

FLORES, E. F. Análise de máquinas agrícolas distribuidoras de fertilizantes segundo requisitos projetuais. Santa Maria, 2008, 169 p. (Dissertação de Mestrado). UFSM – RS.

PAHL, G.; BEITZ, W. Projeto na Engenharia. 6 ed. Editora Blucher, 2005.

JAN MÁQUINAS AGRICOLAS S.A. Manual Lc 2500 até 10000. Não me Toque – RS. (Manual de Operação).

JOHN DERRE BRASIL. Manual de Operação de Tratores Serie Classic 6600. Horizontina – RS. (Manual de Operação).

RAVEN INDUSTRIES FLOW CONTROL DIVISION. Manual de Operação, Instalação e Manutenção – SCS 4400. Sioux Falls, South Dakota – US. (Manual de Operação).

REIS, D. R. Gestão da Inovação Tecnológica. São Paulo: Manole, 2004.

SILVA, E. L; MENEZES, E. M. Metodologia da pesquisa e elaboração de dissertação. 3. ed. Florianópolis: UFSC/LED, 2001.

TRIVIÑOS, Augusto N.S. Introdução à pesquisa em ciências sociais. A pesquisa qualitativa em educação. São Paulo: Atlas, 1987. 175 p.

UMEZU, C.K. Sistema de controle de um equipamento de formulação, dosagem e aplicação de fertilizantes sólidos a taxa variáveis. Campinas, 2003, 171 p. (Tese de Doutorado). UNICAMP – SP.

1. (Professor do Departamento de Mecânica da UTFPR/PG, Aluno de Doutorado do PPGEP, "Bolsista do CNPq – Brasil) Email: zammar@utfpr.edu.br

2. (Tecnólogo formado na UTFPR/PG) Email: thomazandre@hotmail.com

3. (Professor nos cursos de Mestrado e Doutorado em Engenharia de Produção – PPGEP) Email: kovaleski@utfpr.edu.br