Espacios. Vol. 36 (Nº 18) Año 2015. Pág. 18

Análise da Implantação de um Processo Automatizado em uma Empresa Calçadista: Um Estudo de Caso a Luz do Sistema Hyundai de Produção e a Indústria 4.0

Analysis of Implementation of an Automated Process in a Footwear Company: A Case Study by the optic of the Hyundai Production System and Industry 4.0

Ronaldo SCHRÖDER 1; Fabiano de Lima NUNES 2; Carlos Frederico VIERO 3; Felipe Morais MENEZES 4

Recibido: 06/06/15 • Aprobado: 22/07/2015

Contenido

4. Estudo de caso – Análise da situação atual

5. Apresentação dos Resultados

RESUMO: Com o avanço da eletrônica e dos sistemas integrados, torna-se possível a aplicação de processos automatizados nas indústrias, seja no processo produtivo, na coleta de dados, ou nos sistemas de registros de pontos dos funcionários. A alta nos custos de produção e a diminuição da competitividade frente a outros países, fez com que alguns setores da economia brasileira, como o setor calçadista, iniciassem maiores investimentos em automação industrial nos últimos anos. Assim, na busca de soluções são desenvolvidos processos automatizados para realizar as operações com excelência. Um dos cases com maior destaque na economia mundial e com significativos processos automatizados é da sul-coreana Hyundai Motor Company (HMC) e seu Sistema Hyundai de Produção (SHP). Em vista a este movimento, está à crescente expansão da manufatura alemã em direção a Indústria 4.0, com máquinas, processos e produtos em rede, que possibilitam a conectividade entre os atores envolvidos nos processos automatizados. Neste contexto, este artigo trata da automação industrial, e sua aplicação na fabricação de calçados femininos em uma empresa do Rio Grande do Sul. Analisados os impactos na produção, redução dos operadores e de retrabalhos na empresa estudada. Além da discussão teórica, realizou-se uma pesquisa descritiva e Estudo de Caso, analisando os processos em duas linhas de produção, uma com processos automatizados e outra com processos tradicionais, com uso de operações manuais. Os resultados obtidos foram à redução do número do retrabalho e o aumento da produtividade por operador. |

ABSTRACT: The advancement of electronics and integrated systems has allowed industries to apply automated processes, either in production, data collection, or even in a regular punch-in system. Due to high production costs and decreased competitiveness against other countries, some sectors of the Brazilian economy, such as the footwear sector, have begun major investments in industrial automation over the past years. Thus, searching for solutions, automated processes has been designed to perform operations with excellence. One case of great emphasis on the global economy with significant automated processes is the South Korean Hyundai Motor Company (HMC) and its own Hyundai Production System (HPS). Concerning this the end, there is also a growing expansion of German manufacturing toward Industry 4.0, with machinery, processes and products networked, enabling full connectivity among all involved in automated processes. In this context, this article deals with the industrial automation and its application in the manufacture of female footwear in a company located in Rio Grande do Sul, South Brazil. It was analyzed the impacts on production, reducing of operators and rework in the studied company. Besides the theoretical discussion, there was a descriptive research and Case Study, analyzing the processes in two production lines, one with automated processes and one with traditional processes, using manual operations. The results found were the reduction of rework and increased productivity per operator. |

1. Introdução

Como grande parte dos segmentos da manufatura mundial, o setor calçadista vem evoluindo tecnologicamente de forma constante nas últimas décadas. No Brasil não é diferente, o país viveu o apogeu da produção de calçados nas décadas de 1970 e 1980, sendo considerado um dos principais fabricantes do mundo.

No entanto, no início da década de 1990 teve início o declínio deste setor produtivo, devido à crescente ascensão da indústria asiática, principalmente a chinesa. Além disso, na última década o fortalecimento da economia no Brasil, fez com que a mão de obra se tornasse escassa, devido ao pleno emprego no país, comprometendo assim a qualidade do calçado produzido. Conforme Coelho (2007), a baixa qualificação dos trabalhadores no setor calçadista, principalmente os que realizam as operações nos processos de colagem é uma das principais causas desta deficiência. Agregando-se a isso a visão de grande parcela das empresas que resistem em investir no aprimoramento e capacitação de seus colaboradores.

Para enfrentar essas dificuldades e tornar-se mais competitiva, a indústria calçadista objetiva-se em desenvolver soluções inovadoras, sejam nas questões de qualidade nos seus sistemas de gestão, no desenvolvimento de matérias-primas, como nos sistemas produtivos, com auxílio de equipamentos e processos mais eficientes, a partir da utilização de um maior grau de automação e de comunicação nestes processos.

Neste contexto, este artigo visa avaliar a produtividade e qualidade de um sistema automatizado de produção de calçados femininos, em comparação ao modelo tradicional empregado. Esta pesquisa objetiva desenvolver um Estudo de Caso, em uma empresa que aplica a automação industrial, no setor de montagem de uma de suas linhas de produção, seus impactos junto à produtividade e a redução de operadores da empresa. Para tanto, este artigo visa responder a seguinte pergunta de pesquisa: "Como a automação industrial influencia na produtividade e na redução dos retrabalhos da fabricação de calçados femininos em uma empresa do Vale do Rio dos Sinos?".

Com o intuito de responder esta questão de pesquisa, o objetivo geral deste artigo é avaliar a aplicação da automação industrial em uma linha de montagem de calçados femininos, no que tange a produtividade e retrabalhos oriundos da não qualidade no processo fabril, analisada à luz do Sistema Hyundai de Produção (SHP) e da Indústria 4.0. Com o intuito de atingir o objetivo geral, a presente pesquisa identifica estes objetivos específicos: a) descrever a situação atual dos processos na empresa pesquisada em relação à produtividade e retrabalhos em ambas as linhas de produção (automatizada e não automatizada); b) identificar os impactos na produção a partir da implantação da automação e; c) comparar com os conceitos de automatização do SHP e da Indústria 4.0 (com o intuito de propor melhorias nas operações).

Visando atingir os objetivos apresentados, o artigo foi dividido em cinco etapas. Inicialmente a introdução ao artigo. Na segunda etapa os referenciais teóricos sobre os conceitos abordados: Automação Industrial (GROOVER, 2011); Sistema Hyundai de Produção (NUNES; MENEZES, 2014; NUNES, 2015) e Indústria 4.0 (Russwurm, 2014). Na terceira etapa será apresentada a metodologia de pesquisa, aplicada para elaboração deste artigo. Na quarta parte será apresentado o Estudo de Caso, a partir dos dados coletados e os resultados encontrados na empresa pesquisada. Por fim, as considerações finais, e recomendações de pesquisas futuras.

2. Referencial teórico

O presente capítulo apresenta os conceitos de automação, Sistema Hyundai de Produção e da Indústria 4.0, suas definições, ambiente em que estão inseridos, além de sua finalidade, e seus princípios e regras básicas, a fim de fundamentar e facilitar o entendimento de toda esta pesquisa.

2.1. Automação

O crescimento da produtividade em um sistema de produção implica em um melhor aproveitamento de funcionários, máquinas, da energia, da matéria-prima consumida, e assim por diante (RITZMAN; KRAJESWSKI e MALHOTRA, 2009). Neste cenário, a automação industrial oferece muitos atrativos e possibilidades para a busca da competitividade, como redução de perdas, aumento da repetitividade entre lotes e consequente melhor aproveitamento de recursos humanos, materiais e financeiros (MOUSSA, 2011).

Para Groover (2011, p.4) sistemas automatizados são "aqueles nos quais um processo é executado por uma máquina sem a participação direta de um trabalhador humano." Assim, percebe-se que conforme o aumento da exigência vinda dos consumidores e pressão dos clientes por preços mais competitivos, a automação industrial é uma grande ferramenta para dar suporte à produção. A eliminação de perdas no processo produtivo, possibilitados pela inserção de conceitos de automação, elevam os níveis de competitividade das empresas no mercado global, agregando qualidade aos produtos, como consequência de um processo padronizado (BONETTI e SOUZA, 2013).

De acordo com Groover (2011), são nove as razões para uma empresa buscar a automação em seu sistema produtivo. São elas:

- Aumentar a produtividade;

- Reduzir os custos de trabalho;

- Minimizar os efeitos da falta de trabalhadores;

- Reduzir ou eliminar as rotinas manuais e das tarefas administrativas;

- Aumentar a segurança do trabalhador;

- Melhorar a qualidade do produto;

- Diminuir o tempo de produção;

- Realizar processos que não podem executados manualmente e

- Evitar o alto custo da não automação.

Dentro desta perspectiva, onde a automação é base para a fabricação de produtos com maior qualidade e com maior mix para o atendimento da variada demanda Moraes e Castrucci (2007, p. 12), descrevem automação como:

[...] qualquer sistema, apoiado em computadores, que substitua o trabalho humano em favor da segurança das pessoas, da qualidade dos produtos, da rapidez da produção ou da redução de custos, assim aperfeiçoando os complexos objetivos das indústrias e dos serviços.

A automação possibilita grandes incrementos na produtividade do trabalho, possibilitando que as necessidades básicas da população possam ser atendidas (MOUSSA, 2011). Ainda segundo este autor, devido à crescente demanda mundial por bens de consumo, a automação se dará cada vez mais presente nas indústrias, pois uniformiza a produção, reduzindo assim as perdas e refugos.

Para Moraes e Castrucci (2007), a automação envolve a implantação de sistemas interligados assistidos por redes de comunicação, que possam auxiliar os operadores no exercício da supervisão e da análise dos problemas que porventura venham a ocorrer.

Para Groover (2011) a automação é dividida em três partes, que podem mudar de acordo com a produção, conforme ilustrado na Figura 1.

Figura 1 - Três tipos de automação relativos ao volume e variedade dos produtos

Fonte: Groover (2011)

Groover (2011) ainda afirma que na automação programável o equipamento é projetado para modificar a sequência de operação e as configurações de produtos, trabalhando assim, com uma grande variedade de materiais. Na automação flexível, é possível produzir uma variedade de peças ou produtos quase sem perda de tempo e com modificações de um modelo de peça para outro. Já na automação rígida cada operação é sequencial e simples, e envolve um movimento linear, é utilizada para produção de altas quantidades de peças, devido à alta produtividade, apresenta menor custo unitário que os outros sistemas.

2.2 Sistema Hyundai de produção

Após se recuperar de uma grave crise econômica ocorrida nos anos de 1997 e 1998, a Hyundai começou oficialmente a focar esforços para desenvolver seu próprio modelo de produção, o Sistema Hyundai de Produção (SHP), em busca de uma rede de produção mais eficiente (LEE e JO, 2007). Este sistema de produção foi criado pela Hyundai Motor Company para ser utilizado na melhoria do processo de produção da empresa. O sistema foi motivado pelas pressões de competição global, como os altos custos com pesquisa e desenvolvimento e a necessidade de flexibilidade, qualidade e redução de custos (NOBLE, 2010). Ainda, segundo Noble (2010), a empresa tentou, sem sucesso, adotar um sistema de gestão industrial baseado no Sistema Toyota de Produção; ela deixou de ser inovadora em seus sistemas de manufatura, porém, como não conseguiu utilizar de forma eficaz os seus recursos humanos tornou-se inserida em conflitos trabalhistas.

A principal mudança na Hyundai deu-se através da criação do SHP e da definição de uma inovadora estratégia de manufatura, que foi definida com base em três pilares principais: modularização, automação e Just In Sequence (JIS) (NUNES et al, 2015).

2.2.1 Modularização

Para Jo (2010) a modularização é definida como uma metodologia de produção em que as partes são sub-montadas em unidades intercambiáveis a serem fornecidas para a linha de montagem final. Para Lee e Jo (2007), um dos objetivos da modularização é reduzir o número dos trabalhadores nos processos produtivos da HMC. Para tanto, a Hyundai necessitou simplificar e automatizar o máximo possível suas linhas de p=rodução. As vantagens da modularização são: além de aliviar a linha de montagem de operações complexas, o custo da operação do trabalho é empurrado para o fornecedor, tornando assim a empresa mais rentável (NUNES e MENEZES, 2014).

-

Automação

Com a busca incessante pela eliminação de custos, a Hyundai investiu na redução da força de trabalho, e a partir da introdução de robôs nas linhas de produção acelerou o seu processo de automação. Este processo foi responsável por considerável substituição do trabalho humano, no final obteve-se a redução de custos. Este avanço da tecnologia de produção, que pode organizar a relação do mix de produtos ou o volume de produção de cada produto, requer automação flexível dos processos de produção (JO e YOU, 2011).

Conforme Lansbury; Lee e Woo (2002) 1355 robôs foram instalados na planta HMC Ulsan entre 1991 e 1995. Isto permitiu que os sistemas de produção se tornassem simples, no que tange a serem modificados, para permitir que vários modelos sejam produzidos simultaneamente. A automação, em 2002 atingia 95% para processos intermediários e 15% da linha de montagem final. (CHUNG, 2002).

Para Jo (2010) a Hyundai tem reduzido a sua dependência relacionada à mão de obra direta, enquanto aumenta a sua dependência sobre as instalações de produção. Melhorando assim, os níveis de automação e tecnologia da informação no processo de produção. A automação tem papel fundamental na Hyundai, pois une qualidade, flexibilidade e a redução de custos.

-

Just in Sequence (JIS)

O Just In Sequence é um sistema de fornecimento, no qual os fornecedores ou sistemistas estão instalados nas proximidades das empresas, abastecendo as montadoras diretamente na sua linha de produção, em sequência pré-definida e em tempos determinados pela própria montadora. A produção modular só é possível através da eficiência no fornecimento destas peças e componentes. (DE DEUS; LACERDA, 2010).

O processo de Just In Sequence, para Nunes e Menezes (2014), reduz os níveis de estoque, pois os fornecedores são distantes a poucos quilômetros da fábrica, e assim, entregam as peças ou módulos na sequência exata de montagem, e antes da utilização destas peças na linha de montagem dos veículos, a partir da sincronização estabelecida pelo MRP (Material Requirement Planning, que pode ser traduzido por planejamento da necessidade de material).

O SHP, conforme Nunes e Menezes, (2014) por ainda ser pouco difundido no ambiente acadêmico e empresarial, motiva novas pesquisas que estão modificando a estrutura do sistema, em relação aos seus pilares. De acordo com Nunes (2015), a automação e a produção modular passam a figurar como os dois principais pilares do Sistema Hyundai de Produção, sustentadas pela modularização no projeto, flexibilidade, cadeia de suprimentos, MRP, logística e o Just in Sequence. Apesar das novas pesquisas que indicam mudanças nos pilares do SHP, a automação e a produção modular se mantém como pilares principais do SHP. No entanto, para o funcionamento adequado deste sistema torna-se fundamental a comunicação entre estes setores envolvidos em conjunto com a nova revolução industrial, abordados no tópico a seguir.

2.3 Indústria 4.0

Embora a globalização ofereça grandes oportunidades, como o aumento da demanda mundial, melhores condições de aquisição e de produção, ela cria também alguns desafios para a indústria de forma geral. Por exemplo, as empresas devem aumentar constantemente a sua produtividade e flexibilidade, comercializar novos produtos e, ainda aumentar os níveis de desempenho e eficiência em ciclos cada vez menores, para suportar o aumento desta concorrência global (Russwurm, 2014).

O objetivo da Indústria 4.0 é explorar o potencial resultante do uso extensivo da internet, a integração de processos técnicos e processos de negócio, o mapeamento digital e a virtualização do mundo real, e também a oportunidade de criar produtos inteligentes (VDE,2013).

Para Russwurm (2014, p.2) "... o uso inovador de processos totalmente digitalizados, hardware e software industrial com base em normas abertas, constituem a base tecnológica para esta evolução na indústria. Esta é a visão discutida na Indústria 4.0." Este conceito prevê uma rede global de tecnologia de produção distribuída com controladores incorporados nas linhas de produção.

A Indústria 4.0 possui três elementos principais: rede de produção, ciclo de vida do produto e da produção e os Sistemas Ciber-Físicos (SCF) (RUSSWURM, 2014).

- A cadeia de valor está desempenhando um papel cada vez maior. A interoperabilidade do ERP (Enterprise Resource Planning - Planejamento dos Recursos Empresariais) entre fornecedores vai progredir para criar uma transparência total e uma ligação com a administração da empresa. Toda a informação necessária estará disponível em tempo real através das interfaces da empresa.

- A fusão dos ciclos de vida do produto e da produção com base em um modelo de dados uniforme; somente então, os requisitos resultantes de ciclos de vida de produto cada vez mais curtos podem ser técnica e economicamente gerenciados.

- Os sistemas ciber-físicos (SCF) são integrações da computação com os processos físicos, onde computadores e redes de monitoramento se incorporam para o controle de processos (LEE, 2006). São a base para uma maior flexibilidade e, por conseguintes tempos mais curtos para o mercado. Estas unidades de produção podem ser facilmente integradas nos processos de produção existentes.

Para Blanchet et al (2014) na Indústria 4.0, robôs e seres humanos vão trabalhar lado a lado com a utilização de sensores inteligentes e interfaces homem-máquina. Para o autor, o uso de robôs está se ampliando e poderá incluir várias funções: produção, logística, gestão de escritório. Todas estas funções podem ser controladas de forma remota. Ainda segundo o autor, a produção com máquinas interconectadas se torna mais continua, uma máquina é imediatamente informada quando uma parte de um produto é produzida em outra máquina, bem como o transportador ou um robô de abastecimento. As plantas também estão interligadas a fim de ajustar os programas de produção entre si e assim, otimizar a capacidade produtiva de uma maneira muito mais eficaz.

Cabe ressaltar que, em contraste com os primeiros conceitos de automação, os seres humanos não devem ser desligados dos processos de produção, mas sim devem ter um papel cada vez mais importante, desta maneira, se define uma nova forma de cooperação entre as máquinas e seres humanos (VDE, 2013).

Os sistemas de produção estão em rede, tanto nas etapas de processos individuais, como nos processos de administração das empresas. O resultado global é um sistema que compreende não só o desenvolvimento de produtos ou das instalações de produção, mas também a própria produção, onde os processos de pedidos, vendas, logística, serviços e a gestão empresarial são igualmente integrados (Russwurm, 2014). Ainda conforme o autor, na Indústria 4.0 os produtos possuem todas as informações que são necessárias para fabricá-los. Eles podem ser identificados e localizados em uma rede de SCF e eles sabem a sua própria história, sua condição atual e formas alternativas para alcançar sua condição de destino. Isso resulta em uma rede de máquinas, sistemas de armazenamento e recursos que trocam informações em tempo real.

Estes produtos são incorporados em um processo inteligente e, em casos extremos, controlam não apenas o seu próprio caminho logístico através da produção, mas sim todo o fluxo de trabalho de produção que diz respeito (VDE, 2013).

Neste ambiente os produtos, transportadoras ou ferramentas de intercomunicação podem se comunicar com a ajuda de sensores e chips de identificação por rádio frequência (RFID), com o intuito de aperfeiçoar a produção, mesmo além das fronteiras das empresas (Russwurm, 2014).

Para Landt (2005, p. 8) "... identificação por rádio frequência (RFID) é o termo utilizado para descrever a tecnologia de rádio de curto alcance usado para comunicar informações, principalmente digitais entre um local fixo e um móvel ou objetos fixos entre objetos móveis." Ainda, de acordo com este autor, o sistema RFID usa o princípio da retro difusão modulada, onde ele pode transferir os dados da etiqueta para o leitor. Os leitores leem sua memória interna de dados armazenados e altera a carga sobre a antena de marcação de uma maneira codificada que corresponde aos dados armazenados. O funcionamento da tecnologia RFID é ilustrado na Figura 3.

Figura 3 - Sistema de rádio frequência (RFID)

Fonte: Pedroso; Zwicker e Souza (2009)

Do ponto de vista da produção e dos usuários das novas tecnologias, ainda não existe a certeza se isso vai ser mais uma revolução ou uma evolução dos conceitos já existentes. No entanto, é reconhecido que a introdução das novas tecnologias e correspondentes novos conceitos é necessária quando o aumento da complexidade com o aumento das exigências de qualidade e flexibilidade é exigido no ambiente de mercados altamente competitivos (VDE,2013).

Após o referencial teórico, onde foram revisados os conceitos pertinentes ao Estudo de Caso, faz-se necessário aplicar um método de pesquisa, tema que será apresentado no próximo capítulo.

3. Metodologia de pesquisa

Segundo Prodanov e Freitas (2013) método é um procedimento ou meio para alcançar determinado fim. O método científico é um conjunto de procedimentos adotados com o propósito de atingir o conhecimento. Os autores ainda acrescentam que a metodologia serve para facilitar o trabalho de pesquisa, dando embasamento na parte metodológica, além disso, é um elemento que facilita a produção de conhecimento e de obtenção de respostas para os problemas em questão. Portanto, para obter dados para o relatório foram utilizados os tipos de pesquisa listados abaixo.

Para o desenvolvimento deste trabalho, foi utilizada a pesquisa aplicada, pois ela usa ferramentas e teorias já existentes, para solucionar um problema específico, que neste caso é avaliar a eficácia da aplicação da automação industrial em uma linha de montagem de calçados femininos.

Quanto aos objetivos, o trabalho foi uma pesquisa descritiva, onde foram registrados e descritos os processos dos setores envolvidos sem nenhuma intervenção ou alteração dos dados. "As pesquisas deste tipo têm como objetivo primordial a descrição das características de determinada população ou fenômeno ou o estabelecimento de relações entre variáveis". (GIL, 2012, p. 28).

O trabalho foi uma pesquisa qualitativa, pois, o pesquisador manteve contato direto com o ambiente e o objeto de estudo em questão. Nesse caso, as questões são estudadas no ambiente em que elas se apresentam sem qualquer manipulação intencional do pesquisador (PRODANOV e FREITAS, 2013). A utilização desse tipo de abordagem difere da abordagem quantitativa pelo fato de não utilizar dados estatísticos como o centro do processo de análise de um problema, não tendo, portanto, a prioridade de numerar ou medir unidades.

Em relação aos procedimentos, realizou-se uma pesquisa bibliográfica e um estudo de caso. O estudo de caso é um método que consiste, geralmente, em uma forma de aprofundar uma unidade individual (YIN,2010). É uma ferramenta utilizada para o entendimento da forma e dos motivos que levaram a determinada decisão.

3.1 Estudo de caso

Conforme Yin (2010), o Estudo de Caso permite que os investigadores retenham as características significativas dos eventos da vida real, os processos organizacionais e administrativos, as relações internacionais e a maturação das indústrias. O Estudo de Caso é utilizado em muitas situações, contribuindo com o conhecimento do pesquisador.

Para Yin (2010), antes da realização de qualquer coleta de dados, faz-se necessário a identificação entre projetos de Estudo de Caso único ou múltiplos. Estudo de caso único é justificável, quando representa: (a) um teste crítico da teoria existente: aplicado para confirmar, desafiar ou ampliar a teoria. (b) uma circunstância rara ou exclusiva: aplicado a um caso singular que merece ser documentado e analisado; (c) um caso representativo ou típico: aplicado para documentar as circunstâncias e as condições de uma situação diária ou de um lugar-comum; (d) uma proposta reveladora: é aplicado quando existe a possibilidade de observação e análise de um fenômeno previamente inacessível à investigação científica e (e) uma proposta longitudinal: aplicado quando o estudo de um mesmo caso único em dois ou mais pontos diferentes no tempo, sendo que a teoria de interesse provavelmente especificaria como determinadas situações alteram-se com o tempo.

Este artigo se caracteriza como caso único, pois apresenta uma circunstância exclusiva (YIN, 2010), é um caso singular de automação na indústria calçadista, a partir da aplicação de robôs na linha de montagem.

Inicialmente abordaram-se as características da empresa, após, foram realizados os levantamentos dos dados numéricos, como produção diária e número de pares retrabalhados por linha. Após compilar estas informações, foi possível analisar e avaliar a eficiência da automação na empresa estudada.

3.2 Método de trabalho

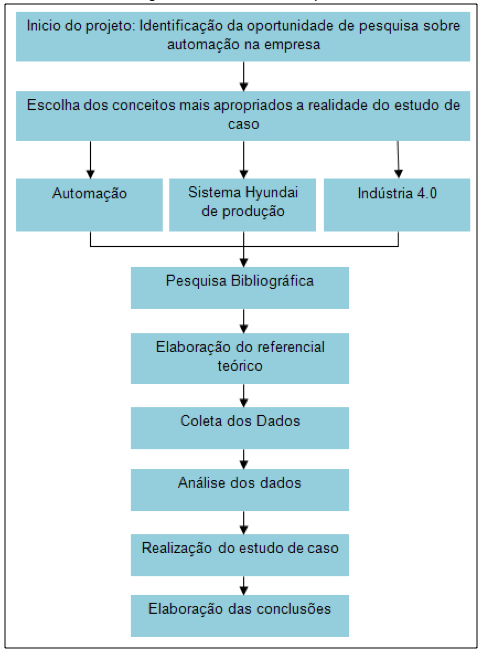

Para realização deste estudo de caso, o método de trabalho foi dividido em etapas distintas, conforme ilustra a Figura 4.

Figura 4 - Método de Pesquisa

Fonte: Elaborado pelo autor

Primeiramente, identifica-se uma oportunidade de pesquisa sobre automação na empresa pesquisada, que busca rotineiramente o aumento da produtividade de suas linhas de produção.

Para suporte teórico, em relação aos conceitos a serem aplicados, foram escolhidos os temas mais apropriados ao Estudo de Caso. A partir da definição destes conceitos realizou-se uma pesquisa bibliográfica em bases de dados (CAPES e Sciencedirect). De posse de artigos e livros sobre o tema, elaborou-se o referencial teórico, visando o alinhamento com a realidade do Estudo de Caso na empresa pesquisada.

A coleta dos dados ocorreu no mês de abril de 2015, para tanto, foram utilizados para elaboração da pesquisa, relatórios da qualidade, produção e planilhas de controle interno. Após esta coleta, foram realizadas as análises dos dados, suas peculiaridades e alterações, para posteriormente serem aplicados no Estudo de Caso.

Os dados foram compilados através de gráficos e figuras no Estudo de Caso. Posteriormente, se realizou o cruzamento com os conceitos abordados no referencial teórico. Após passar por todos os processos descritos, foi realizada a conclusão do trabalho, e a sugestão para trabalhos futuros.

A seguir, será apresentado e desenvolvido o Estudo de Caso, onde serão abordados os aspectos da empresa, e consequentemente, a análise dos dados encontrados na pesquisa.

4. Estudo de caso – Análise da situação atual

Esta pesquisa foi realizada em uma unidade produtiva de uma empresa fabricante de calçados femininos, situada no Rio Grande do Sul. Esta unidade produz atualmente cerca de 25 mil pares de calçados por dia, conta com aproximadamente 900 colaboradores e sua linha montagem é composta por nove linhas de produção. Seis destas linhas estão instaladas dentro das dependências da empresa e três estão em fábricas de terceiros.

A unidade produz somente sapatos femininos, tendo na diversificação das estampas e dos seus modelos a sua principal característica. Dentro dos modelos da empresa, não são desenvolvidos calçados com cabedal em couro, devido à estratégia da empresa para manter os custos de seus produtos mais competitivos, sendo somente produzidos modelos com cabedal sintético e em tecido.

A partir da perspectiva de redução de custos, foi realizado um projeto de automação na empresa, principalmente em dois processos primordiais em uma de suas linhas internas de produção. Estes processos são os de asperação, que é a remoção mecânica da camada superficial do laminado sintético e também o processo da aplicação de adesivo no cabedal e no solado. No entanto, antes de ser analisada a inserção da automação, faz-se necessário avaliar estes processos nas linhas onde o trabalho segue de forma manual.

4.1 Descrição do processo atual

Todas as linhas e os operadores da fábrica estão aptos para produzirem todos os tipos de modelos existentes nesta filial. Existem linhas que fabricam os mesmos modelos, o que é o caso da Linha 1, denominada de automatizada e da Linha 2, denominada de manual.

Serão analisados os dados da produtividade dos processos de asperação do cabedal, aplicação de adesivo no cabedal e no solado, e da geração de retrabalho decorrente das linhas 1 e 2. O restante dos processos e consequentemente o número de operadores são equivalentes em ambas.

As operações estudadas na Linha 2, todas desenvolvidas a partir de processos manuais, seguem o fluxo ilustrado na Figura 5.

Figura 5 - Operações de montagem na Linha 2

Fonte: Elaborado pelo autor

É possível verificar na Figura 5, que, após o início do processo, em que o calçado é montado, ele passa pela asperação; esta operação é realizada por dois operadores. Após este processo, o calçado segue para o setor de aplicação de adesivo, onde são necessários dois operadores para aplicação no solado e mais dois operadores para aplicação no cabedal. Finalizados estes processos, o calçado segue para sua colagem final. Realizada a colagem, os produtos são avaliados se estão de acordo com os padrões de qualidade da empresa, e caso necessário, os produtos fora destes padrões são submetidos ao processo de retrabalho, operação que é realizada por dois operadores.

São produzidos diversos modelos de calçados na empresa; em alguns deles não é necessária a operação de asperação no cabedal, contudo nestes modelos são aplicadas duas demãos de adesivo. A primeira demão, no entanto, é realizada também por dois operadores, e na mesma posição da linha de produção.

Neste método de produção, cada operador é responsável por um pé do calçado, ou seja, um é responsável pelo pé esquerdo e outro pelo direito. Este procedimento deixa a aplicação mais rápida, pois os operadores se especializam no lado do pé de sua responsabilidade. Porém, as aplicações não ficam padronizadas, pois, apesar de todos serem treinados, cada operador mantém um jeito próprio de aplicação, alterando assim quantidade de adesivo aplicado por cada um.

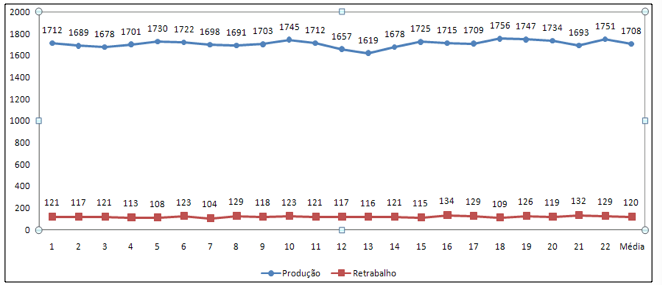

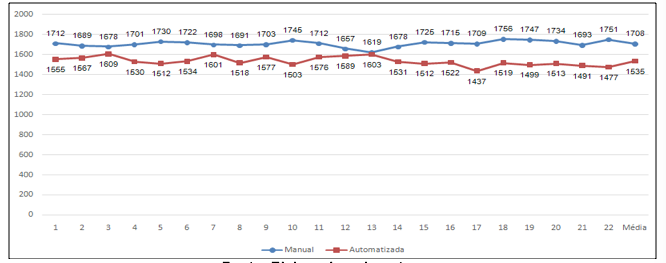

É possível observar no Gráfico 1, o índice de produção e retrabalhos da Linha 2 (manual), realizada durante o mês de abril de 2015, considerando 22 dias úteis de trabalho.

Gráfico 1 - Produção e retrabalho na Linha 2

Fonte: Elaborado pelo autor

Verifica-se que a produção se manteve estável durante todo o mês avaliado, fabricando em média 1708 pares por dia. O número de retrabalhos foi de média de 120 pares por dia. Sendo necessários dois operadores para realização destes retrabalhos Linha 2.

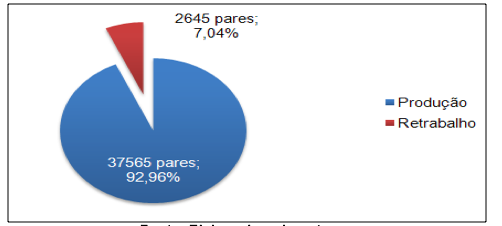

A partir destes dados, elaborou-se um gráfico para a análise do percentual do retrabalho em relação à produção no período avaliado, conforme ilustra o Gráfico 2.

Gráfico 2 - Percentual de produção e retrabalho da Linha 2

Fonte: Elaborado pelo autor

Verifica-se o percentual de 7,04% de retrabalhos na Linha 2, no período avaliado. Outra análise é em relação ao número de pares produzidos por operador. Como dito anteriormente, os setores analisados, asperação e aplicação de adesivo, possuem 8 operadores, que somados ao restante dos operadores inseridos nos demais processos da linha, o número total de operadores utilizados na Linha 2 chega a 22 pessoas.

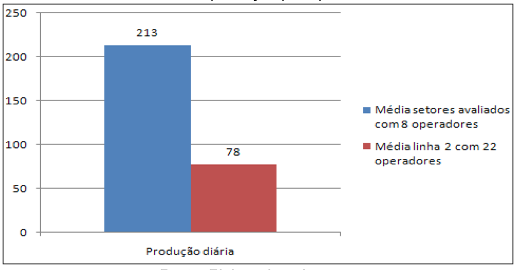

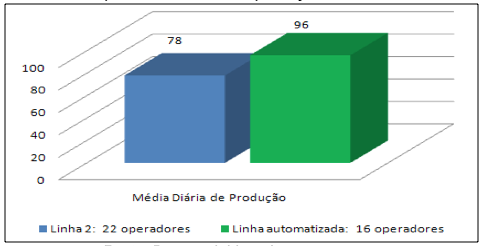

Tendo em vista esta análise, verifica-se no Gráfico 3, a média de produção diária referente ao número de operadores dos setores avaliados e também do total da Linha 2.

Gráfico 3 - Média de produção por operador na Linha 2

Fonte: Elaborado pelo autor

Verifica-se que nos setores avaliados da Linha 2, a média diária de produção por operador são de 213 pares. E a média total de produção na Linha 2, com 22 operadores são de 78 pares ao dia por operador. A partir destes dados é possível realizar o comparativo com a linha automatizada. O que será realizado no próximo capítulo.

5. Apresentação dos Resultados

Devido à dificuldade em contratar operadores a empresa resolveu investir em uma linha com operações automatizadas, e assim substituir a força de trabalho braçal; por isso realizou-se a implantação da automação para a asperação e aplicação de adesivo no cabedal. Esta automação foi desenvolvida por uma empresa italiana, com representação no Brasil; o projeto se baseia em tecnologias presentes em países europeus, mas pioneira no setor calçadista brasileiro.

Na linha de montagem de calçados automatizada, desde o seu início até as operações em que são utilizados os robôs, que são a asperação e aplicação de adesivo no cabedal, os processos são os mesmos da produção manual. Porém, todo o calçado que entra na linha é monitorado via RFID através de chips instalados nas formas em que os calçados são movimentados, estes chips são lidos por sensores instalados ao decorrer da linha. Com esta identificação, os calçados são monitorados em todas as operações, sendo possível o controle de velocidade da linha, bem como os gargalos que surgem de acordo com o modelo produzido, pois cada processo executado possui tempo controlado através das leituras via RFID.

O fluxo de operações da linha automatizada é apresentado na Figura 6.

Figura 6 - Operações de montagem na Linha Automatizada

Fonte: Elaborado pelo autor

A Figura 6 mostra a alteração no número de operadores na Linha Automatizada, proposta pelo projeto de automação nos processos de asperação e aplicação de adesivo. A primeira etapa da automação foi a asperação, onde antes eram necessários dois operadores, agora não há nenhum, pois, o robô 1 realiza este trabalho com maior velocidade e padronização. No robô 1, também é realizada a aplicação da primeira demão de adesivo em modelos que não são asperados, mesmo processo realizado na Linha 2 (manual), no qual é realizado por dois operadores; na Linha Automatizada, não são necessários operadores.

Antes de ingressar na área de trabalho do robô, é realizada a leitura do chip via RFID, o robô então verifica qual modelo se refere aquela forma e qual processo deverá ser realizado, se a asperação ou a aplicação da primeira demão de adesivo. Se o processo for diferente do que está em andamento na linha, o próprio robô troca seu ferramental, a partir da informação coletada via RFID, esta troca é realizada poucas vezes ao dia, visto que, os lotes de produção são grandes. É importante salientar, que as trocas de ferramental deste robô são realizadas com muita rapidez, não causando parada na produção. Assim, verifica-se o modelo de automação flexível, onde é possível produzir uma variedade de peças ou produtos quase sem perda de tempo e com modificações de um modelo de peça para outro (GROVER 2011).

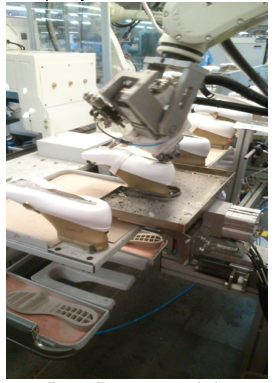

A Figura 7 ilustra o robô 1, realizando o processo de asperação de um modelo de calçado.

Figura 7 - Foto do robô de asperação do cabedal da linha automatizada

Fonte: Empresa estudada

Na sequência da linha automatizada, tem-se a cabine de aplicação de adesivo no solado, processo que recebeu uma pistola a ar comprimido para aplicação do adesivo em spray. Este processo tornou possível a eliminação de um operador, e verificou-se uma maior padronização da aplicação, pois o operador aplica nos dois lados do calçado, devido à aplicação por spray, que permite uma aplicação uniforme e homogênea do adesivo, o que contribui para a produtividade e redução dos retrabalhos por falta de adesivo no solado.

Na figura 8 pode-se verificar a aplicação do adesivo no par de solados na linha automatizada.

Figura 8 - Foto do setor de aplicação de adesivo no solado da linha automatizada

Fonte: Empresa estudada

Após o processo da aplicação do adesivo no solado, os calçados seguem para a aplicação do adesivo no cabedal, operação a ser realizada pelo robô 2. Este equipamento é responsável pela aplicação principal do adesivo no cabedal, pois ele aplica em todos os tipos de modelos que entram na linha. Assim como no outro robô, existem sensores controlando a entrada e saída dos calçados, também coletados pelo RFID. Esta coleta de dados permite que o sistema ajuste a velocidade da esteira de acordo com a capacidade produtiva do robô 2, fazendo com que a linha se sincronize de forma automática.

Um exemplo de aplicação do adesivo no cabedal é ilustrado na Figura 9.

Figura 9 - Foto do robô de aplicação de adesivo no cabedal da linha automatizada

Fonte: Empresa estudada

Na Figura 10 é possível visualizar os dois robôs em operação, asperando um modelo de calçado e também aplicando adesivo no cabedal.

Figura 10 - Foto do setor de asperação e aplicação de adesivo da linha automatizada

Fonte: Empresa estudada

Depois de realizados estes processos, e assim como na Linha 2, o calçado segue para a colagem final. Após estes processos são inspecionados, e quando necessário, são submetidos ao retrabalho, operação realizada por um operador, situação que só é possível pelo baixo número de retrabalhos na linha.

O Gráfico 4 mostra a produção diária e o número de pares que foram retrabalhados, durante o período de pesquisa.

Gráfico 4 - Produção e retrabalho na linha automatizada

Fonte: Elaborado pelo autor

Ao analisar o Gráfico 4, observa-se que a produção se manteve estável durante todo o período estudado (abril de 2015), produzindo em média de 1535 pares por dia. O número de retrabalhos em média, foi de 43 pares por dia. É necessário 1 operador para realizar os retrabalhos nestes calçados na Linha Automatizada.

A partir destes dados, desenvolve-se um gráfico para a visualização do percentual do retrabalho em relação à produção na Linha Automatizada no período avaliado, conforme ilustra o Gráfico 5.

Gráfico 5 - Percentual de produção e retrabalho da linha automatizada

Fonte: Empresa estudada

Em um total de 33.775 pares produzidos no período analisado, foram identificados 941 pares em que foram necessárias as intervenções de retrabalho, ou 2,79% da produção total de calçados no período analisado.

Com os dados da produção, foi possível realizar a análise da média diária da produção por operador na Linha Automatizada, conforme ilustra o Gráfico 6.

Gráfico 6 - Média da produção por operador na linha automatizada

Fonte: Elaborado pelo autor

Verifica-se que a média de produção diária dos setores de asperação, aplicação de adesivos e retrabalho na Linha Automatizada, com dois operadores, foi em 768 pares por operador. E em toda a Linha Automatizada foi de 96 pares ao dia por operador, utilizando um total de 16 operadores.

5.1 Discussão Dos Resultados

Com base nos dados da linha automatizada, foi possível a realização de comparações entre as duas linhas. A primeira foi à produção diária total, conforme ilustra o Gráfico 7.

Gráfico 7 - Comparativo da produção entre as linhas

Fonte: Elaborado pelo autor

A partir dos dados confrontados no Gráfico 7, verificou-se que a produção da Linha 2 é maior que a Linha Automatizada em uma média de 173 pares ao dia, ou cerca de 11,40%, verificou-se que esta diferença é devido a maior velocidade da Linha 2, que leva os operadores a trabalharem mais rapidamente, o que repercute no percentual dos retrabalhos da Linha 2 (manual). É importante salientar que o mix de produção e os tempos de ciclo são iguais nas duas linhas.

O Gráfico 8, ilustra a comparação dos retrabalhos realizados nas linhas Automatiza e Manual, no período analisado.

Gráfico 8 - Comparativo de retrabalho entre as linhas

Fonte: Elaborado pelo autor

A partir dos dados apresentados no Gráfico 8 é possível verificar a redução no número de retrabalhos; a Linha Automatizada apresentou 2,79% de calçados retrabalhados, representando uma média de 43 pares por dia. Em contrapartida a Linha 2 (manual) apresentou 7,04%, representando uma média de 129 pares retrabalhados ao dia. Neste caso, evidenciando-se uma redução de 60,35% no número de retrabalhos realizados no período pesquisado.

Para a avaliação de ganhos de produção por operador, foram desenvolvidos dois gráficos apresentando a comparação da Linha Automatizada com o processo da Linha 2 (manual). Primeiramente observou-se a produtividade por operador nos setores avaliados nas linhas 2 e automatizada, conforme ilustra o Gráfico 9.

Gráfico 9 - Comparativo da média de produção por operador nos setores avaliados

Fonte: Elaborado pelo autor

Com base nestes dados, é possível realizar a análise da média de produção por operador nos setores avaliados, que são a asperação, aplicação de adesivo e de retrabalhos nas duas linhas, com uma média de 768 pares ao dia por operador, a Linha Automatizada alcança uma produtividade 260,56% maior que a Linha 2.

Também é possível realizar a análise da média da produção diária pelo número total de operadores de cada linha, como ilustra o Gráfico 10.

Gráfico 10 - Comparativo da média da produção diária nas linhas

Fonte: Desenvolvido pelo autor

Nos dados apresentados pelo Gráfico 10, é possível verificar a média diária de calçados produzidos por operador. Na Linha 2, para um total de 22 operadores, a média são de 78 pares ao dia por operador, já na Linha Automatizada, com 16 operadores, é atingida a marca de 96 pares ao dia, um valor 23,08% superior, o que comprova a maior eficiência da Linha Automatizada. De acordo com os dados levantados, verificou-se que empresa aumentou os níveis de desempenho e eficiência (Russwurm, 2014). Este aumento está ligado à redução de operadores na linha automatizada.

Verificou-se também, o aumento da produtividade por operador e da qualidade nos calçados da linha automatizada, e isso está diretamente ligado ao fato de operadores e robôs trabalharem juntos, dividindo a mesma linha de produção, assim como na Indústria 4.0, onde robôs e seres humanos trabalham lado a lado (BLANCHET et al (2014), utilizando-se sensores RFID, com o intuito de aperfeiçoar ainda mais a produção (Russwurm, 2014).

Com a inserção da automação na empresa, ela passou a ter maior capacidade produtiva por operador, onde segundo Moussa (2011), a automação se faz cada vez mais presente nas indústrias, pois estabiliza o processo, reduzindo assim as perdas e refugos.

Também devido à inserção da automação, foram eliminadas rotinas manuais de asperação e aplicação de adesivo, melhora da qualidade dos produtos, além de minimizar os efeitos da falta de trabalhadores, conforme definição de Groover (2011) para a busca de automação pelas empresas.

De acordo com Lee e Jo (2007), a busca da Hyundai pela redução do número de trabalhadores nos processos produtivos levou a empresa a automatizar suas linhas de produção, verificou-se que a empresa estudada reduziu de 22 para 16 operadores na sua Linha Automatizada e conseguiu aumentar a produção por operador e reduzir os retrabalhos.

A redução do retrabalho deu-se pela maior uniformidade da asperação e aplicação de adesivo, que se tornaram padronizada em todos os calçados.

Não foi observada redução de postos de trabalho como proposto no SHP, pois as operações realizadas na Linha 2 com processos manuais também são realizadas na Linha Automatizada, mesmo que com o uso de robôs.

Para melhor entendimento, foi realizado um comparativo dos conceitos estudados com os achados desta pesquisa, conforme ilustra o Quadro 1.

Quadro 1 - Comparativo dos conceitos com os achados de pesquisa

Fonte: Elaborado pelo autor

A partir desta análise verifica-se, na empresa estudada, dentro do contexto da linha de produção pesquisada, a aplicação de conceitos do Sistema Hyundai de Produção, no que tange a utilização da automação, como fator de redução do número de operadores, conservando-se os números de postos de trabalho. Em relação à Indústria 4.0, observa-se a adesão junto ao processo fabril, de sensores RFID, que conectam as operações através de suas informações, fazendo com que os robôs recebam, interpretem e realizem as operações constantes no roteiro do processo, sem a intervenção humana, através da conectividade entre máquina, processo e produto.

6. Considerações Finais

O objetivo geral deste artigo foi avaliar a aplicação da automação industrial em uma linha de montagem de calçados femininos, analisada a luz do Sistema Hyundai de Produção (SHP) e da Indústria 4.0, e, consequentemente, os impactos desta automação na produtividade da empresa.

Os resultados obtidos mostram o incremento da produtividade por operador em 23,08% na linha automatizada em relação à linha manual. O retrabalho após a inserção da automatização da Linha 2 foi reduzido em 60,35%, comparado a performance da Linha 1. Ao analisar a produção por operador nos setores avaliados a diferença na produtividade é de 260,56% maior na Linha Automatizada em relação à Linha 2, com produção manual.

O processo de montagem manufaturado da empresa pesquisada era um processo que apresentava dificuldades relacionadas à contratação de mão-de-obra, possuía um relativo número de retrabalhos e a falta de padronização dos processos de colagem.

Como limitação de pesquisa, identificou-se a baixa produção literária dos temas do Sistema Hyundai de Produção e da Indústria 4.0, em nível mundial. Sendo assim, este trabalho visa contribuir para a disseminação destes temas na Gestão e Engenharia da Produção brasileira.

Para trabalhos futuros sugere-se o estudo da viabilidade econômica para esta aplicação de automação, bem como na ampliação do uso da automação na empresa estudada. Também se sugere, pesquisas sobre a capacitação necessária para os operadores que possam a vir a operar processos que aplicam os sistemas automatizados.

Referências

BLANCHET, M. et al. Industry 4.0. The new industrial revolution. How Europe will succeed. Hg. v. Roland Berger Strategy Consultants GmbH. München. Acesso em: 10 Abr. 2015. Disponível em http://www. rolandberger. com/media/pdf/Roland_Berger_TAB_Industry_4_0_2014 0403. pdf, 2014.

BONETTI, C. O.; DE SOUZA, J. Automação No Abastecimento De Adesivos Parao Processo De Montagem de Calçados – Um Estudo de Caso. Disponível em https://scholar.google.com.br/scholar. Acesso em: 05 Abr. 2015.

CHUNG, M.K. The Way of Modularization Strategy by Hyundai. Artigo 2002. Disponível em:<http://www.gerpisa.org/rencontre/10recontre/papers.pdf/chung> Acesso em 07 de Abril de 2015.

COELHO, L. J. Adesivos para calçados: produtos e aplicações. [S.l.: s.n.], [2007]. 82 p.

DE DEUS, A. D.; LACERDA, D. P. Uma análise do Sistema Toyota de Produção em um ambiente de Manufatura JIS (Just In Sequence): Estudo de caso. Anais do XXX Encontro Nacional de Engenharia de Produção – ENEGEP, 9 p., 2010.

GIL, A. C. Métodos e técnicas de pesquisa social. 6. ed. São Paulo, SP. Atlas, 2012.

GROOVER, M. P. Automação industrial e sistemas de manufatura. 3. ed.São Paulo, SP: Pearson Prentice Hall, 2011. Disponível em :http://feevale.bv3.digitalpages.com.br/users/publications/9788576058717/pages/_1. Acessoem: 03 Abr. 2015.

JO, H.J. The Hyundai Way: The Evolution of Production Model, 2010. Disponível em: <http://www.globalasia.org/V5N2_Summer_2010/Hyung_Je_Jo.html>. Acesso em 07 de Abril de 2015.

JO, H. J.; YOU, J. Transferring production system: an institutionalist account of Hyundai Motor Company in the USA. Journal of East Asian Studies, v. 11, n. 1, p. 41-73, 2011.

Landt, J. The history of RFID. Potentials, IEEE 24.4 (2005): 8-11. Disponível em http://detaco.ir/attachments/RFID-en2.pdf acesso em 22/04/15.

LANSBURY, R. D.; LEE, B. -H; WOO, S. Technology, Human Resources and International Competitiveness in the Korean Auto Industry. Conference on Science, Technology and Innovation JF Kennedy School of Government, Harvard University 23-24 September 2002.

LEE, B.; JO, H. The mutation of the Toyota Production System: adapting the TPS at Hyundai Motor Company. International Journal of Production Research, v.45, n. 16, 2007.

LEE, E. A. Cyber-physical systems-are computing foundations adequate. In: Position Paper for NSF Workshop On Cyber-Physical Systems: Research Motivation, Techniques and Roadmap. 2006.

MORAES, C. C.; CASTRUCCI, P. L. Engenharia de automação industrial. 2. ed. Rio de Janeiro, RJ: LTC, c2007. 347 p.

MOUSSA, S. Robótica industrial. São Paulo, SP: Ed. do Autor, 2011. 455 p.

NOBLE, G. W. Fordism Light: Hyundai´s Challenge to Coordinated Capitalism. Disponível em: <http://brie.berkeley.edu/publications/wp186.pdf> Artigo Publicado em 2010. Acesso em 07 de Abril de 2015.

NUNES, F. L. Sistema Hyundai de produção: uma proposição de modelo conceitual. Fabiano de Lima Nunes. -- 2015. 142 f.: Dissertação de mestrado - Universidade do Vale do Rio dos Sinos. Programa de Pós-Graduação em Engenharia Produção e Sistemas, São Leopoldo, RS, 2015.

NUNES, F. L.; MENEZES, F. M. Sistema Hyundai de produção e sistema Toyota de produção: suas interações e diferenças. Revista Acadêmica São Marcos, v. 4, n. 2, p. 101-120, 2014.

NUNES, F. L.; PIRAN, F. S.; BORTOLINI, F.; ANTUNES, J. Análise entre posicionamento estratégico, estratégia de produção clássica e estratégia de produção da Hyundai. Revista Espacios Caracas, Venezuela, v. 36, n. 3, 11 f., 2015.

PEDROSO, M. C.; ZWICKER, R.; SOUZA, C. A. Adoção de RFID no Brasil: um estudo exploratório. RAM, Rev. Adm. Mackenzie (Online), São Paulo , v. 10, n. 1, p. 12-36, 2009.

PRODANOV, C.C.; FREITAS, E. C. Metodologia do trabalho científico: métodos e técnicas da pesquisa e do trabalho acadêmico. 2. ed.Novo Hamburgo, RS: Feevale, 2013. Disponivel em http://www.feevale.br/cultura/editora-feevale/metodologia-do-trabalho-cientifico---2-edicao. Acesso em: 05 Abr. 2015.

RITZMAN, L. P.; KRAJEWSKI, L. J.; MALHOTRA, M. Administração da produção e operações. 8. ed.São Paulo: Pearson Prentice Hall, 2009. Recurso on-line Disponível em : http://feevale.bv3.digitalpages.com.br/users/publications/9788576051725/pages/_1. Acesso em: 05 Abr. 2015.

RUSSWURM, S. Industrie 4.0 – from vision to reality. SIEMENS Industry Sector – Background Information. Disponível em http://www.siemens.com/press/pool/de/events/2014/industry/2014-04-hannovermesse/background-indutrie40-e.pdf, 2014. Acesso em: 10 Abr. 2015.

VDE ASSOCIATION FOR ELECTRICAL, ELECTRONIC & INFORMATION TECHNOLOGIES. The German Standardization Roadmap Industrie 4.0. Version 1.0. Frankfurt:DKE, disponível em https://www.dke.de/de/std/documents/rz_roadmap%20industrie%204-0_engl_web.pdf, 2013. Acesso em: 11 Abr. 2015.

YIN, R. K. Estudo de caso: planejamento e métodos. 4. ed. Porto Alegre, RS. Bookmam, 2010.

1. Graduado do Curso Superior de Tecnologia em Gestão da Produção Industrial na Universidade Feevale. E-mail: ronaldosch@yahoo.com.br

2. Mestre em Engenharia de Produção e Sistemas e professor na Universidade Feevale. E-mail: fabianonunes@feevale.br

3. Doutorando em Engenharia de Produção e Sistemas e professor na Universidade Feevale. E-mail: carlosveiro@feevale.br

4. Mestre em Engenharia de Produção e Sistemas e coordenador do curso de Engenharia de Produção da Universidade Feevale. E-mail: felipemenezes@feevale.br