Espacios. Vol. 36 (Nº 15) Año 2015. Pág. 19

Utilização de indicador chave de desempenho para determinação da influência da temperatura na variação dimensional de tubos curvados

Use of key performance indicator to determine the influence of the temperature on dimensional variation in curved tubes

Roguél DALBERTO 1; Elpidio Oscar Benitez NARA 2; André Luiz KLAFKE 3; Mauricio da Cunha MÜLLER 4; Adilson BEN DA COSTA 5.

Recibido: 23/04/15 • Aprobado: 03/06/2015

Contenido

RESUMO: O propósito desta pesquisa foi desenvolver um indicador chave de desempenho para o processo de conformação mecânica de tubos de aço. Indicador capaz de avaliar o comportamento dimensional dos perfis tubulares quanto a ovalização e a deformação da parede interna e externa sob a influência da variação da temperatura e curvamento, bem como apontar a melhor faixa de temperatura para a conformação. Pesquisa bibliométrica realizada junto a portais de periódicos demonstrou a relevância e carência desse tipo de indicador com enfoque no segmento industrial. Já como contribuição, apresenta-se eficiente método de mapeamento do comportamento das deformações dos perfis em função da temperatura, bem como norteador a tomada de decisões de forma rápida no controle das deformações indesejadas ao realizar a conformação dos perfis. A metodologia de pesquisa utilizada baseou-se em objetivos descritivos e explicativos, com coleta de dados bibliográfica e experimentais, utilizando variáveis quantitativas, buscando assim a obtenção de melhores parâmetros de avaliação. Os experimentos limitaram-se a um tipo de perfil tubular fabricado em aço SAE 1010, com diâmetro externo 21,30 mm, espessura da parede 2,25 mm, utilizando o método de conformação por tração, sem mandril, já a faixa de temperatura de trabalho para realização das baterias de ensaios foi de 25 °C a 300 °C variando cada experimento em 50°C com a exceção da bateria realizada a temperatura ambiente. Com isso através da utilização do indicador avaliou-se o comportamento dimensional (ovalização) e da deformação da parede interna e externa da curva, trazendo como melhor resultado a faixa de temperatura de trabalho entre 150oC até 200oC encontram-se os menores índices de variações geométricas da peça. |

ABSTRACT: The purpose of this research was to develop a key performance indicator for the forming process of steel tubes. Bookmark able to evaluate the dimensional behavior of tubular profiles as ovality and the internal and external wall deformation under the influence of temperature variation and bending as well as pointing out the best temperature range for the conformation. Bibliometric research conducted with periodic portals has demonstrated the relevance and lack of this type of indicator with focus on industrial segment. Having a contribution, it presents efficient mapping method of deformation profiles behavior of the temperature as well as guiding decision-making quickly in control of unwanted deformations when performing the conformation of the profiles. The research methodology used was based on descriptive and explanatory goals, with bibliographic and experimental data collection, using quantitative variables, seeking thus to obtain better evaluation parameters. The experiments were limited to one type of tubular profile made of SAE 1010 steel, with 21.30 mm outside diameter, 2.25 mm wall thickness, using the method of conformation by traction, without mandrel, and the range of working temperature for realization of batteries of tests was from 25°C to 300°C varying each experiment in 50°C with the exception of batteries performed at room temperature. As a result through the use of the indicator has been evaluated the dimensional behavior (ovalization) and deformation of the inner and outer wall of the curve, bringing as the best result the range of working temperature between 150°C and 200°C, with the lowest indexes of geometric variations of the play. |

1. Introdução

A utilização de perfis tubulares é muito antiga, comprovada por restos de tubulações nas ruínas da Babilônia, China antiga, Pompéia e de muitas outras civilizações, porém sua comercialização ganhou significado no final do sec. XIX (TELLES, 1983). Devido a necessidade de tubos capazes de suportar as altas pressões gerada pelo vapor, utilização de tubos cresceu cada vez mais, e, junto com ela, a tecnologia empregada na composição de seus materiais, possibilitando a larga utilização, desde tubulações industriais a estruturas de diversos segmentos (TORREIRA, 1994), (MACINTYRE, 1996), (FRANÇA, 2013).

A utilização de perfis tubulares cresce de maneira pronunciada, pois oferecem características muito importantes como resistência, leveza e excelente acabamento, ganhando espaço na indústria automotiva, aeronáutica, construção civil, em componentes para sistemas hidráulicos e pneumáticos entre outras. Com isso, cada vez mais a necessidade de conformá-los para que assumam o formato desejado às aplicações que exigem perfeição e qualidade no processo de curvamento, o que gera grande busca por equipamentos com melhor desempenho (GONZÁLEZ, 2000), (VEIGA, 2008).

A deformação da parede dos tubos quando sujeitos a curvamento é um problema sério pois pode levar a fragilidade do metal (FANG, J. et al., 2013). O princípio de dobramento de tubos é mesmo empregado em dobras de chapas e barras metálicas entre outros perfis, porém com uma dificuldade muito maior de se chegar a perfeição geométricas no local da curva por motivos como achatamento, alongamento excessivo e enrugamento dos perfis, o que pode vir o ocasionar menor resistência no ponto conformado podendo gerar uma falha catastrófica (SCHAEFFER e ROCHA, 2007), (POLL, 2008).

Dentro desse contexto esse artigo traz um estudo do comportamento de tubos de baixo carbono SAE 1010, curvados em 180 ° através do método de tração, sem a utilização de mandril, realizados em diferentes faixas de temperatura, tendo como indicador a "temperatura / deformação", com o objetivo de amenizar as deformações causadas durante a curvatura de tubos sob diferentes temperaturas.

Assim, a presente pesquisa apresenta uma proposta de indicador onde seja possível avaliar as deformações do perfil de um tubo conformado em relação a temperatura utilizada no processo, possibilitando a rápida parametrização do processo de conformação em relação as necessidades e especificações exigidas, buscando assim a redução de erros.

1.1. Curvamento de tubos

Para curvar um perfil composto por um material elastoplástico, no caso o aço, deve-se levar em conta a resistência do material de passar da fase elástica para plástica, isso significa que o material tende a retornar a sua posição de origem pelo fenômeno chamado efeito mola, não assumindo assim o ângulo desejado ou acumulando tensões residuais indesejadas no material (SOUZA, 1982), (CETLIN e HELMAN, 2009), (SCHON, 2013).

Desta forma, ao realizar o curvamento em um perfil tubular é necessário levar em consideração o módulo de elasticidade do material, expresso de modo geral pela equação 1.

Onde:

E= Módulo de elasticidade;

σ= Tensão aplicada;

ε= Deformação elástica longitudinal do corpo de prova;

Pode-se visualizar na Figura 1 o diagrama de tensão-deformação ideal para uma barra feita de material elastoplástico, onde enquanto a elasticidade não é vencida pela tensão de deformação, projeta-se uma reta inclinada e após a tensão vencer a elasticidade o material deforma de maneira linear gerando uma reta (HELMAN e CETLIN, 1983), (POLL, 2008).

Figura 1 - Diagrama tensão-deformação ideal e específica de materiais elastoplástico.

Fonte: Poll (2008).

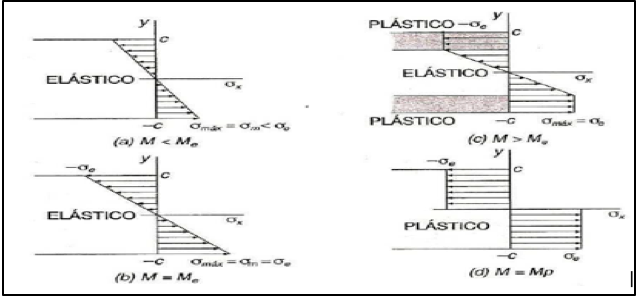

Na Figura 2 pode-se visualiza o comportamento de um material elastoplástico em suas respectivas mudanças de fases (elástica-plástica). Quando M < Me e M = Me o comportamento é apenas elástico. Quando M > Me o comportamento é elástico e plástico e quando M = Mp o momento passa a ser plástico (POLL, 2008).

Onde:

M= momento fletor;

Me= momento fletor máximo antes do escoamento;

Mp= momento plástico;

Figura 2 - Diagrama de tensões nos materiais elastoplásticos

Fonte: Poll (2008).

1.2. Curvamento pelo método de tração

No processo de curvamento por tração uma das extremidades do tubo é preso junto a matriz de formato circunferencial e raio específico, cujo formato curvo será processado no tubo. A outra extremidade é presa a uma matriz de carga que pode ser fixa ou móvel, e com o movimento da matriz de formato circunferencial é dada a forma desejada (Figura 3). O movimento do processo é realizado em torno da matriz que deve ser capaz de resistir a abrasão e aos esforços causados pelo atrito e força utilizada na dobra entre o tubo e sua superfície, estes esforços são menores no caso da matriz de carga móvel, pois assim tem-se melhor orientação e maior uniformidade no trabalho do material no momento do processo (GONZÁLES, 2000)

Figura 3 - Dobramento por tração

Fonte: González (2000).

1.3. Utilização de mandril

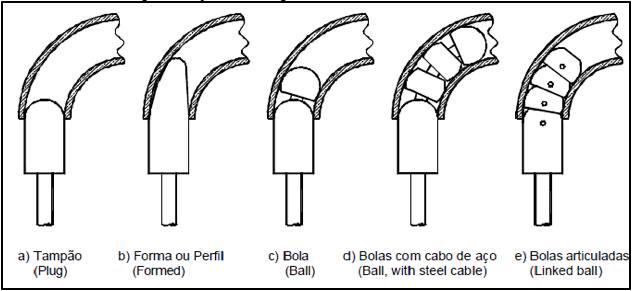

Nos processos de curvamento por tração pode ser necessário o uso de mandril inserido no tubo no momento da dobra para que não haja deformações indesejadas. O uso de mandril é definido através de alguns parâmetros do processo, a Figura 4 mostra os tipos de mandris podem ser utilizados (GONZÁLEZ, 2000).

Figura 4 - Tipos de mandris utilizados no dobramento de tubos

Fonte: González (2000).

O uso do mandril (Figura 5) no processo de dobra é definido pela relação de diâmetro externo e a espessura da parede do tubo dado pela equação 2.

Onde:

Rt= razão do tubo;

2r= diâmetro externo do tubo;

t= espessura da parede do tubo;

E a razão de dobramento é dada pela relação entre o raio de dobramento médio na linha neutra do tubo e seu diâmetro externo, como demonstra González (2000) na equação 3.

Onde:

Rd= razão de dobramento;

Rn= raio de dobramento médio na linha neutra do tubo;

2r= diâmetro externo;

Figura 5- Tipos de montagens de mandris no interior dos tubos

Fonte: González (2000).

Para aperfeiçoar o processo de escolha do mandril correto desenvolveu-se ao longo do tempo um ábaco denominado "nomograma", onde é calculada a razão do tubo (Rt) e a razão de dobramento (Rd) e assim é possível traçar uma reta entre os pontos referentes aos valores encontrados partindo de Rt em direção a Rd, desta forma a continuidade da reta mostrara o tipo de mandril a ser aplicado no processo. Este nomograma pode ser visualizado na Figura 6, conforme (GONZÁLEZ, 2000).

Figura 6 - Nomograma para determinação do tipo de mandril

Fonte: González (2000).

1.4. Problemas nos tubos curvados

Os problemas em tubos curvados são de grande relevância e evidenciam a emergência com que esse assunto vem sendo tratado há muitos anos (VEIGA, 2008). Os primeiros estudos realizados em busca da solução deste problema datam de muito tempo atrás. VON Kármán (1911) relata em sua pesquisa que a tensão a flexão de um tubo curvo é menor do que num tubo reto, considerando as mesmas características dos dois perfis o mesmo afirma que este fator pode ser aferido através de um corte transversal na seção da curva onde verifica-se a ocorrência de deformação na seção onde a mesma tende a ovalizar.

Esta pesquisa veio a explicar e confirmar a afirmação de que um tubo curvado comporta-se de maneira diferente a um tubo reto quando submetido a carga, quando analisado utilizado a teoria de viga simples (BANTLIN, 1910). Já Tiega (2009) enfatiza o problema de ovalização como defeito de fabrico em tubos conformados, demonstrando os problemas encontrados quanto a distribuição de tensões e ovalização quando perfis tubulares são submetidos a carregamentos externos, ou seja, em função dos defeitos da deformação da curva a mesma torna-se um ponto frágil do perfil sendo este sujeito a falha.

Segundo Lianfa e Songchao (2012) a ocorrência de deformações irregulares, responsáveis por gerar rugas e ovalização da seção de um tubo na seção onde a curva foi efetuada, é um problema de difícil ser solucionado. Ao realizar o curvamento em um tubo percebe-se a ocorrência mais pronunciada de deformações na seção da curva ou aumento da taxa de distorção da seção ao modo que aumenta a resistência a deformação sendo observada esta ocorrência de maneira clara ao ultrapassar o ângulo de 30° de curvatura o que é ocasionado em função da deformação das paredes do tubo (FANG, 2013).

A temperatura tem papel fundamental no processo de dobramento de tubos, pois conforme Souza (1982; 1989) existem faixas de equilíbrio e desequilíbrio de tensões das paredes tubulares quando submetidos ao curvamento sob temperaturas diversas, o que altera as dimensões das peças fazendo-as escoar ou enrugar.

1.5. Indicadores chave de desempenho

Indicadores funcionam como ferramentas para a medição da eficiência e a eficácia de processo e para que isto aconteça de maneira correta o mesmo deve ser bem definido assim como parametrizado com as estratégias da organização, pois desta forma seus resultados serviram como base contribuidora para o planejamento e gestão do processo e do negócio da corporação (VASILYEV et al., 2015; YU et al., 2007).

Normalmente os indicadores tem as características de serem descritivos e normativos. Os descritivos afetam diretamente nas condições reais, como por exemplo o estado do meio ambiente ou pressão sobre o meio ambiente. Já os indicadores normativos têm a capacidade de medir as distâncias entre as condições reais do meio e as de referência, ou realizar a comparação entre as condições reais e as de referência (AMARAL, 2003)

Ao se tratar de indicador chave de desempenho (KPI) com enfoque em predições e diagnósticos em um processo industrial, observa-se uma grande potencialidade de melhoria, tanto da qualidade do produto quanto no seu retorno financeiro (YIN et al., 2014). Principalmente por que ele tem capacidade de resumir informações que fazem com que o processo de análise e acompanhamento, facilitando a tomada de decisão, fazendo com que se alcance com maior facilidade os objetivos traçados (MELNYK et al., 2004). Assim indicadores aliados a gestão do processo trazem grandes benefícios quando conduzidos de maneira correta (KAUFMANN e BECKER, 2005).

Com a competitividade de mercado aliada as necessites e exigências impressas pelos clientes, um dos principais objetivos das empresas é a qualidade dos produtos. Com isso muitos indicadores focam em claras necessidades internas das empresas como por exemplo o rendimento, a eficiência, redução de custos e tempo de ciclo. Porém estas necessidades não impactam diretamente no processo e nas suas características de execução que tem impacto direto sobre os produtos.

2. Materiais e Métodos

O conjunto avaliado foi composto por sete amostras cada uma realizada em triplicata e em temperaturas diferentes , sendo um em temperatura ambiente (25°C) e os demais realizados com aquecimento prévio dos corpos de prova, com intervalos de 50°C e 50°C até atingir a casa de 300°C entre um e outro experimento, gerando assim seis variáveis em que foram avaliados as seguintes parâmetros: percentual de redução da parede externa, percentual aumento da parede interna, percentual redução da medida verticais externas, percentual aumento da medida horizontais externas, percentual redução da medida verticais internas, percentual aumento da medida horizontais internas e a partir deste parâmetros realizou-se as análises e avaliações comparativas dos resultados obtidos.

Realizou-se ensaios de curvamento em 180° (conforme Figura 7) através do método de tração e sem uso de mandril. Confeccionou-se os corpos de prova em tubos de aço SAE 1010 da marca TUPER com diâmetro externo de 21,30 mm e espessura da parede de 2,25 mm.

Figura 7 - Corpos de prova conformados

Posteriormente seccionou-se os corpos de prova exatamente no centro da curva, onde encontra-se o ponto crítico de concentração de esforços, e deste ponto coletou-se as amostras que posteriormente foram embutidas em baquelite, lixadas e polidas, para melhor manuseio, revelação da face e confiabilidade na exatidão das medições, conforme Figura 8.

Figura 8 – Corpos de prova embutidos em baquelite

Após o embutimento das amostras realizou-se a medição dos perfis para coleta dos dados, nesta etapa utilizou-se um projetor de perfil marca Mitutoyo, modelo PJ-3000 com faixa de utilização 0,001mm a 150,0 mm no eixo X e Y, e com precisão de 0,001 mm, para dimensionar a geometria do tubo após o processo. Foram avaliadas as paredes do lado externo e interno da curva, ovalização interna e externa da curva, tanto no sentido horizontal como no vertical e a variação de espessura da parede do tubo, conforme pode ser visualizado na Figura 9.

Figura 9 – Face do aço embutido para análise.

O lado externo da curva corresponde a face do tubo submetida a forças de tração durante o processo, enquanto que o lado interno corresponde a face submetida a esforços de compressão, ou seja, ocorre esforços combinados durante o processo de curvamento. Antecedendo as medições criou-se um sistema de abreviaturas utilizado no cabeçalho da matriz de dados, conforme Tabela 1.

Tabela 1 – Abreviaturas adotadas para as variáveis

Variáveis |

Abreviaturas |

Temperatura (°C) |

T |

Redução da parede externa (%) |

RPE |

Aumento da parede interna (%) |

API |

Redução da medida vertical externa (%) |

RMVE |

Aumento da medida horizontal externa (%) |

AMHE |

Redução da medida vertical interna (%) |

RMVI |

Aumento da medida horizontal interna (%) |

AMHI |

3. Resultados e discussões

Uma vez definidas as abreviaturas, realizou-se as medições que foram quantificadas em percentual em relação as dimensões originais do tubo utilizado no processo e assim construiu-se a matriz correspondente que pode ser visualizada na Tabela 2.

Tabela 2– Matriz de dados em percentual de deformação

T |

RPE |

API |

RMVE |

AMHE |

RMVI |

AMHI |

25 |

2,44 |

14,49 |

6,22 |

3,04 |

9,52 |

3,03 |

50 |

6,53 |

10,62 |

6,59 |

3,31 |

9,20 |

3,10 |

100 |

4,00 |

13,87 |

7,25 |

3,59 |

11,07 |

3,85 |

150 |

9,69 |

8,93 |

7,01 |

3,73 |

8,92 |

3,39 |

200 |

13,33 |

2,49 |

8,07 |

3,62 |

8,30 |

3,57 |

250 |

13,42 |

2,00 |

7,89 |

2,84 |

7,98 |

3,41 |

300 |

14,09 |

1,56 |

7,60 |

3,76 |

7,29 |

3,15 |

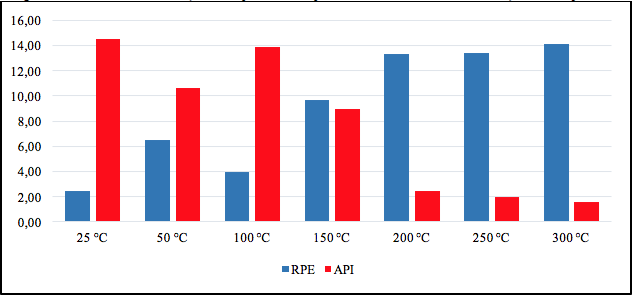

Com base na matriz constituída pelos percentuais de variações dimensionais dos tubos realizou-se a avaliação comparativa dos resultados através de gráficos gerados pelo software Excel, gerando assim os indicadores.

A Figura 10 demonstra através de um gráfico de barras as variações das paredes internas e externa em relação a temperatura assim como a relação entre uma e outra, mostrando claramente a variações da espessura da parede do lado interno e do lado externo da curva.

Figura 10 –Indicador de variação da espessura das paredes interna e externa em função da temperatura

Observando o gráfico comparativo, pode-se verificar que as paredes do tubo comportam-se de maneira oposta tendo como exceção o índice de 150°C onde as mesmas tendem a se equilibrar. Esse comportamento ocorre em função do nível de tensão que o material assume nesta faixa de temperatura (SOUZA, 1989). Ao curvar o tubo, o escoamento do material ocorre sob condições de tensões combinadas (tração no lado externo da curva e compressão do lado interno da curva), dependendo da tensão que o material se encontra no momento de ser curvado observa-se a ocorrência mais pronunciada de um ou de outro.

Percebe-se então que os índices 25°C, 50°C e 100°C estão a uma tensão mais elevada o que dificulta o escoamento da parede externa e aumenta o enrugamento da parede interna, também observa-se um comportamento contrário a tendência do gráfico no índice de temperatura de 50°C isto devido a um brusco aumento de tensões que o material sofre em função da rápida troca de calor, resultando em uma agitação desordenada das moléculas, que promovem o início da dilatação do material. Já no índice 150°C a tensão equilibra fazendo com que a parede externa e a interna comportem-se de maneira semelhante uma a outra e aos índices de 200°C, 250°C e 300°C a tensão do material cai fazendo com que a parede externa escoe diminuindo o enrugamento da parede interna.

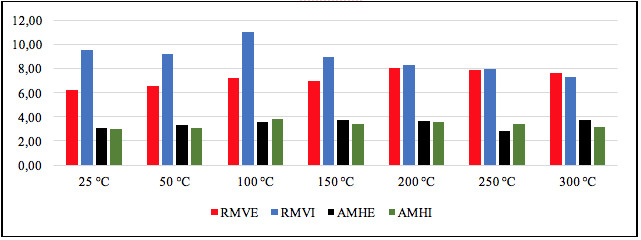

Em seguida realizou-se a análise comparativa entre ovalização das seções comparando-as entre si e em relação ao perfil original do tubo em função da temperatura, a Figura 11 demonstra a análise.

Figura 11 –Indicador comparativo entre a ovalização das seções em função da temperatura

As variações horizontais são semelhantes e menores em todos os índices, devido ao encosto das bases horizontais do tubo na matriz no momento da realização do processo, pois ao encostar e preencher todo o espaço disponível na matriz, a deformação é restringida gerando assim uma ovalização menor e mais uniforme neste sentido.

Já na seção vertical, a deformação varia em função da deformação das paredes e das forças atuantes sobre a seção do tubo, apresentando variações maiores que a horizontal, gerando assim uma ovalização maior neste sentido.

4. Conclusão

Ao avaliar o comportamento das paredes interna e externa da curva concluiu-se que:

- as variações na parede externa apresentam, de uma forma geral, redução da parede em função da temperatura do processo;

- as variações na parede interna apresentam, de uma forma geral, uma redução do percentual de aumento da parede em função da temperatura do processo;

- a baixas temperaturas, devido a maior tensão necessária, existe dificuldade de escoamento da parede externa da curva, com pequena redução de espessura, enquanto a parede interna recebe maiores tensões de compressão, com taxas de enrugando maiores e aumento maior de suas dimensões;

- quando alcança-se o índice de 150°C ocorre um equilíbrio nas tensões de tração e compressão fazendo com que as paredes interna e externa escoem em patamares de percentuais parecidos, ou seja, as paredes interna e externa apresentam variações semelhantes;

- em temperaturas mais elevadas, ao ultrapassar o índice de 150°C, a tensão do material caiu, facilitando o escoamento da parede externa, diminuindo suas dimensões e o enrugamento da parede interna, consequentemente minimizando o aumento da seção da parede.

Quanto a variação da geometria do perfil, podemos concluir que:

- a variação das medidas no sentido horizontal é pequena e desprezível, devido às limitações impostas pelo processo;

- as medidas no sentido vertical apresentam variações maiores em baixas temperaturas, tanto em relação ao diâmetro original do tubo quanto entre si e, a partir de 200oC, estas variações apresentam uma leve redução e estabilizam-se entre si;

- a ovalização ocorre de maneira mais pronunciada a baixas temperaturas, tendo uma redução e tendência a estabilidade a partir de 200oC.

4.1. Conclusão final

Por fim conclui-se que a criação de um KPI para o processo de curvamento de perfis tubulares é viável e possui potencialidade de passar a ser uma ferramenta de grande utilidade, importância e principalmente de fácil compreensão. Servindo como uma ferramenta auxiliar, utilizada diretamente na parametrização do processo, pois a partir das propriedades finais que se deseja ter no perfil conformado é possível escolher através dos indicadores os parâmetros a serem utilizados no processo.

As limitações ficaram por conta e três fatores: do perfil utilizado, sendo o tubular fabricado em aço SAE 1010 com diâmetro externo 21,30 mm e espessura da parede 2,25 mm; pela faixa de temperatura de trabalho dos ensaios de 25 °C a 300 °C variando cada experimento em 50 °C e pelo método de conformação por tração, sem mandril.

Referências

VASILYEV, F., VIROLAINEN, S. e SAINIO, T. Synthesis of hydrometallurgical processes for valorization of secondary raw materials using ant colony optimization and key performance indicators. Journal Hydrometallurgy. v. 153, p. 121-133, 2015.

AMARAL S. P. Estabelecimento de indicadores e modelo de relatório de sustentabilidade ambiental, social e econômica: Uma proposta para a indústria de petróleo brasileira. Tese de doutorado (Doutorado em engenharia) departamento de pós-graduação em ciências e planejamento energético. Universidade Federal do Rio de Janeiro – UFRJ, Rio de Janeiro, 2003.

BANTLIN, A. Formänderung und Beanspruchungfedernder Ausgleichröhre. Journal Zeitshrift Vereines Deutscher Ingenieure. v. 54, p.43-49, Duesseldorf, 1910.

BOYER, H. Atlas of stress-strain curves. 2ª ed. ASM International. EUA. 2002.

CALLISTER Jr., W. D. Ciência e Engenharia de Materiais: uma Introdução. 5ª ed. Rio de Janeiro: LTC. 2002.

CETLIN, P..R.; HELMAN, H. Fundamentos da Conformação Mecânica dos Metais. São Paulo: ARTLIBER, 2009.

CHIAVERINI, V. Aços e ferros fundidos, 7ª ed. São Paulo: Estúdio JI de Artes Gráficas S/C Ltda. 2005.

FANG, J.; Lu, S.; Wang, K.; Xu, J.; Xu, X.; Yao, Z. Effect of Mandrel on Cross-Section Quality in Numerical Control Bending Process of Stainless Steel 2169 Small Diameter Tube. Rev. Advances in Materials Science and Engineering, v. 2013, p. 9-18, Nova York, 2013.

FANG, J.; Lu, S. Q.;WANG, K. L.; XU, X. M.; XU, J. M.; YAO, Z.J.; Analysis of section distortion in numerical control bending of the 0Cr21Ni6Mn9N stainless steel tube, Rev. Suxing Gongcheng Xuebao/Journal of Plasticity Engineering, v. 20, p. 71-76, China, 2013.

FRANÇA, J. L. F. Manual Para Análise de Tensões em Tubulações Industriais. Rio de Janeiro: LTC, 2013

GONZÁLEZ, P. C. S. Técnica não convencional para dobramento de tubos de parede fina usando elastômero. Dissertação de Mestrado (Mestrado em Engenharia Mecânica e Aeronáutica – Tecnologia de Fabricação), Divisão de Pós-Graduação do Instituto Tecnológico de Aeronáutica, Instituto Tecnológico de Aeronáutica, São José dos Campos, 2000.

HELMAN, H.; CETLIN, P. R. Fundamentos Da Conformação Mecânica dos Metais. Rio de Janeiro. Editora: Guanabara Dois. 1983.

KAUFMANN, L.; BECKER, A. Overcoming the Barriers During Implementation and Use of the Balanced Scorecard by Multinational Companies in Brazil, Latin American Business Review, v. 6, n. 3, p. 39-61, 2005.

KÁRMÁN, Th. Von. Über die Formänderungdünnwandiger Röhre, insbesonderefedernder Ausgleichröhre. Journal Verein Deutscher Ingenieure, Duesseldorf, 1911.

LIANFA, Y.; SONGCHAO, S. Wrinkling analysis for rotary-draw bending of thin-walled tube filled with steel balls. REV. Steel Research International, v. SPL. p. 551-554, Weinheim, 2012.

MACINTYRE, A. J. Instalações Hidráulicas Prediais e Industriais. 3ª Ed. Rio de Janeiro: LTC, 1996.

MELNYK, S.A., STEWART, D.M. and SWINK, M. Metrics and performance measurement in operations management: dealing with the metrics maze. Journal of Operations Management, v. 22, p. 209-17, 2004.

POLL, M. T. Uma metodologia para automação do processo de conformação. Dissertação de Mestrado (Mestrado em engenharia de produção do Programa de Pós-Graduação em Engenharia de Produção), área de concentração Tecnologia da Informação, da Universidade Federal de Santa Maria (UFSM, RS), 2008.

SCHAEFFER, L.; ROCHA, A. S. Conformação Mecânica – Cálculos Aplicados em Processos de Fabricação. Porto Alegre: Editora Imprensa Livre, 2007

SCHON, C. G. Mecânica dos Materiais. Rio de Janeiro: Editora Elsevier, 2013.

SOUZA, S. A. Composição química dos aços. São Paulo: Editora Edgard Blücher Ltda. 1989.

SOUZA, S. A. Ensaios mecânicos de materiais metálicos. 5ª ed. São Paulo: Editora Edgard Blücher Ltda. 1982.

TEIGA, A. F. S. Dissertação de Mestrado Análise de tensões em tubos curvos sob flexão no plano de curvatura, Universidade de Aveiro, Aveiro, 2009.

TELLES, P. C. S. Tubulações industriais, 3ª ed. Rio de Janeiro: Editora Livros Técnicos e Científicos S.A. 1974.

TELLES, P. C. S. Tubulações Industriais: Materiais, Projeto e Desenho. 6ª Ed. Rio de Janeiro: Editora LCT, 1983.

TORREIRA, R. P. Fluidos Térmicos. São Paulo: Editora Hemus, 1994.

VASILYEV, F., VIROLAINEN, S. e SAINIO, T. Synthesis of hydrometallurgical processes for valorization of secondary raw materials using ant colony optimization and key performance indicators. Journal Hydrometallurgy. v. 153, p. 121-133, 2015.

VEIGA, J. L. B. C. Analises de critérios para aceitação de enrugamento de dutos curvados a Frio. Dissertação de Mestrado (Mestrado em Engenharia Mecânica), Programa de Pós graduação em Engenharia Mecânica do Departamento de Engenharia Mecânica do Centro Tecnológico Científico da PUC-Rio, Rio de Janeiro, 2008.

YIN, S.; WANG, G.; YANG, X. Robust PLS approach for KPI-related prediction and diagnosis against outliers and missing data. Rev. International Journal of Systems Science, v. 45, p. 1375 – 1382, Hanbin, 2014.

YU, I.; KIM, K.; JUNG, Y.; CHIN, S. Comparable Performance Measurement System for Construction Companies. Journal of Management in Engineering, v. 23, n. 3, p. 131 139, 2007.

1. Programa de Pós-Graduação em Sistemas e Departamento de Engenharia de Produção (PPGSPI); Universidade de Santa Cruz do Sul (UNISC); Brasil; rogueldalberto@hotmail.com.

2. Programa de Pós-Graduação em Sistemas e Departamento de Engenharia de Produção (PPGSPI); Universidade de Santa Cruz do Sul (UNISC); Brasil; elpidio@unisc.br.

3. Programa de Pós-Graduação em Sistemas e Departamento de Engenharia de Produção (PPGSPI); Universidade de Santa Cruz do Sul (UNISC); Brasil; alklafke@unisc.br.

4. Programa de Pós-Graduação em Sistemas e Departamento de Engenharia de Produção (PPGSPI); Universidade de Santa Cruz do Sul (UNISC); Brasil; mauriciomcm@yahoo.com.br.

5. Programa de Pós-Graduação em Sistemas e Departamento de Engenharia de Produção (PPGSPI); Universidade de Santa Cruz do Sul (UNISC); Brasil; adilson@unisc.br.