Espacios. Vol. 36 (Nº 10) Año 2015. Pág. 13

Aplicação da transferência de tecnologia em práticas preditivas para análise do comportamento de equipamentos mecânicos: O caso de um redutor planetário

Technology transfer practices for application in predictive analysis of the mechanical behavior: The case of a planetary gear

Gilberto ZAMMAR 1; Emilio KEMPA JUNIOR 2; João Luiz KOVALESKI 3; Leonardo ZAMMAR 4; Rui Tadashi YOSHINO 5; Fanny KOVALESKI 6

Recibido: 03/02/15 • Aprobado: 27/02/2015

Contenido

RESUMO: |

ABSTRACT: |

1. Introdução

Em um mercado altamente competitivo, melhorar a utilização dos ativos é fundamental para alcançar excelência, nesse contexto, a aplicação de corretas práticas de manutenção é primordial para o sucesso, pois é capaz de proporcionar a disponibilidade do equipamento mecânico por um maior período possível no processo produtivo.

Dentre as técnicas de manutenção mais utilizadas, as técnicas preditivas se tornam uma ferramenta indispensável para as empresas que buscam aliar alta produtividade através da disponibilidade de seus equipamentos e a redução dos custos relativos à manutenção.

Algumas ferramentas da manutenção preditiva são mais utilizadas, pois envolvem questões referentes à facilidade de acesso à tecnologia, cultura da empresa, recursos disponíveis para as áreas de manutenção, qualificação das equipes e o principal, o que se busca com aplicação dessa tecnologia.

Para tanto, a transferência de tecnologia assume um importante papel, pois eleva a manutenção a outro patamar, a fim de serem tomadas decisões e atitudes em momentos oportunos, minimizando os efeitos de uma parada repentina da linha de produção, os quais são compostos dos custos de reposição das peças ou equipamentos, somados aos custos da parada da produção.

O presente trabalho foi desenvolvido em uma grande indústria, que é a principal produtora de painéis da América Latina, representando 19% da capacidade instalada na região. Conta com 12 instalações industriais em 5 países, sendo Chile, Argentina, Brasil, Venezuela e México, além de presença comercial em mais de 40 países. A unidade industrial em estudo está localizada no Brasil, conta com cerca de 300 funcionários, onde são fabricados os painéis de MDF (Medium Density Fiberboard) e aplicados os revestimentos de melamina.

Os painéis de MDF são fabricados em processo contínuo, onde a falha de um equipamento considerado crítico, ocasiona a parada de toda a linha de produção. A indústria conta com um programa de parada total anual, com duração de uma semana, para a manutenção de todos os componentes da linha de produção e uma parada menor a cada 45 dias, com duração de 8 a 12 horas, de acordo com a criticidade da manutenção requerida pela linha, visando um melhor desenvolvimento do processo durante o calendário de produção.

Neste processo de produção um equipamento considerado crítico é o redutor planetário que efetua o transporte, eliminação de gases e a pré-compressão do manto de fibra que associado a outros processos irá resultar no painel de MDF.

O objetivo principal deste trabalho é comprovar a eficiência da transferência de tecnologia para a qualidade dos serviços prestados pela manutenção, visando a confiabilidade da linha de produção durante o calendário produtivo, onde a instalação de um equipamento novo não é garantia que o serviço será executado com qualidade durante um período de tempo desejado, mas tendo uma equipe de manutenção bem treinada com o uso de tecnologia apropriada pode se controlar o funcionamento, prever comportamentos críticos e realizar intervenções pontuais evitando a parada total da linha de produção.

2. Revisão de literatura

2.1. Redutor planetário

Para Bigaton (2012), redutores de velocidade são máquinas empregadas para se obterem grandes reduções de transmissões, sem necessidade de recorrer a engrenagens de grandes diâmetros ou motoras de poucos dentes. Os redutores podem ser constituídos de engrenagens paralelas, cônicas e com coroa e rosca sem-fim. Consequentemente com a redução da velocidade tem-se um aumento significativo no torque transmitido.

Segundo Andrade Só (2009), redutor planetário é um equipamento mecânico que possui uma forma construtiva onde permite que se obtenha a conversão de rotação e torque que se necessite, alterando também a direção e sentido do movimento como melhor atender a aplicação em questão. Pode ser também definida como um mecanismo que reduz a velocidade ou torque de um eixo de entrada rotativa usando um sistema de engrenagens que gira em torno de uma engrenagem central.

De uma forma ampla os redutores tipo planetários são sistemas com uma ou mais engrenagens, chamadas de planetas, girando em torno de uma engrenagem central chamada sol. Os planetas são montados sobre uma gaiola ou porta planetas que podem girar em relação ao sistema sol, o sistema planetário pode incorporar também uma engrenagem com dentes internos à carcaça denominada engrenagem externa, que engrena com os planetas, a figura 1 apresenta o redutor planetário de uma forma geral (ANDRADE SÓ, 2009).

Figura 1 – Esquema de um redutor planetário

Fonte: Andrade Só, 2009.

Geralmente essa forma construtiva e escolhida, pois proporciona:

- Alta capacidade de transmissão de torque;

- Grandes relações de redução;

- Construção compacta;

- Equipamento robusto;

- Permite combinações com outros redutores.

2.2. Transferência de tecnologia

Transferência de tecnologia é uma das maneiras encontradas para usar tecnologias mais avançadas para a melhoria do parque industrial. Com o processo de transferência as empresas utilizam tecnologias de ponta para auxiliar no seu processo produtivo, com o objetivo de melhorar sua produção e a qualidade do produto, além de reduzir custos de fabricação. Ao ter acesso a novos conhecimentos, por meio de acordos formais, as empresas envolvidas nesse processo passam as técnicas e equipamentos modernos para as empresas que estão adquirindo a tecnologia. A transferência de tecnologia tem um papel importante, principalmente em países em desenvolvimento, mas encontra barreiras em virtude da complexidade e do custo de implantação (SZULANSKI, 2000).

Para Freeman e Hagedoorn (1994) os países em desenvolvimento praticam pouca transferência de tecnologia, devido ao alto custo e a falta de capacitação dos colaboradores para capitalizar a aprendizagem do processo que vem com transferência entre empresas. O aspecto da eficácia da transferência de tecnologia para o desenvolvimento do país é ainda levantado por questões importantes como pesquisadores e profissionais afins. Muitas destas questões dizem respeito à natureza do conhecimento e do processo de aprendizagem. Uma delas diz respeito às formas dos conhecimentos transferidos para as empresas. Outra questão é com relação aos tipos de características do processo de aprendizagem em empresas beneficiárias, durante a transferência de tecnologia.

A transferência de tecnologia pode ocorrer de várias maneiras: diretamente pelas pessoas, pela literatura, por participação em conferências e troca de informações, pela aquisição direta de bens e serviços, por meio de licenciamento, coprodução, investimento direto ou consórcios de tecnologia (ROMAN e JUNIOR, 1983).

Segundo Cummings e Teng (2003) não existe uma ferramenta para avaliar a eficácia de transferência da tecnologia e do conhecimento antes de instalar o processo. Somente após a instalação que se consegue medir o efeito da transferência de tecnologia. Essa tecnologia está diretamente ligada ao processo, incluindo a quantidade e o avanço tecnológico adquirido.

De acordo com Hung & Tang (2008) para adquirir uma tecnologia, os gerentes precisam saber encontrar a tecnologia certa, que combine os fatores de produção e custo, geralmente capital, trabalho e outros fatores, que minimize custos de fabricação e maximize o rendimento.

Zammar (2013) apresenta uma relação de 64 mecanismos de transferência de tecnologia, os quais são representados no quadro 1.

# |

MECANISMOS DE TRANSFERÊNCIA DE TECNOLOGIA |

# |

MECANISMOS DE TRANSFERÊNCIA DE TECNOLOGIA |

1 |

Conselho universitário |

33 |

Consultoria |

2 |

Conselho de relações empresariais e comunitárias

|

34 |

Workshops |

3 |

Visitas dos dirigentes às empresas |

35 |

Formação de recursos humanos |

4 |

Mesas-Redondas com os empresários para discussão curricular |

36 |

Bolsa de estudos e apoio a pós-graduação e graduação |

5 |

Encontros para intercâmbio de informações com recrutadores de pessoal |

37 |

Estágios acadêmico curricular (EAC) e Cursos sanduíche |

6 |

Acompanhamento de egressos |

38 |

Períodos sabáticos para professores |

7 |

Extensão universitária |

39 |

Intercâmbio de pessoal, pesquisadores ou profissionais |

8 |

Escritórios de colocação de estagiários e trainees nas empresas e em instituições públicas |

40 |

Liaison offices |

9 |

Estágio de professores nas empresas |

41 |

Escritórios de assistência geral |

10 |

Implantação e gestão de núcleos de desenvolvimento de tecnologia em parceria |

42 |

Escritório de transferência de tecnologia |

11 |

Compartilhamento de equipamentos, cedidos pela empresa, na universidade |

43 |

Consultoria institucional |

12 |

Atividades com ex-alunos que estão em atividade na indústria |

44 |

Pesquisa contratada |

13 |

Utilização do estágio enquanto disciplina, como meio de troca de informações |

45 |

Serviços contratados (desenvolvimento de protótipos, testes etc.) |

14 |

Programas de gestão tecnológica |

46 |

Prestação de serviços de cunho tecnológico |

15 |

Programas de educação continuada |

47 |

Agência de fomento |

16 |

Cursos de extensão e cursos extraordinários |

48 |

Treinamento de funcionários das empresas |

17 |

Programa de educação à distância |

49 |

Treinamento "on the jobs" para estudantes/treinamentos para estudantes |

18 |

Spin-offs |

50 |

Convênios ou convênios guarda-chuva |

19 |

Alianças estratégicas entre firmas "associações industriais" |

51 |

Patrocínio de p&d em departamentos das universidades / Patrocínio Industrial ou governamental de p&d em departamentos da universidade |

20 |

Laboratórios governamentais "institutos de pesquisa aplicada" |

52 |

Doações e auxílios para pesquisas |

21 |

Grupos de pesquisa acadêmicos |

53 |

Parceria no suporte financeiro para o desenvolvimento de teses |

22 |

Redes interinstitucionais |

54 |

Contratos de associações |

23 |

Patentes |

55 |

Consórcios de pesquisas / Consórcios de pesquisa universidade empresa (ou centros de pesquisa cooperativa) |

24 |

Hotel Tecnológico |

56 |

Importação explícita de tecnologia |

25 |

Incubadoras de empresas |

57 |

Vigilância tecnológica |

26 |

Parques tecnológicos / Polos |

58 |

Cópia |

27 |

Licenciamento |

59 |

Empresa subcontratada |

28 |

Publicações |

60 |

Pesquisa cooperativa |

29 |

Encontros |

61 |

Pesquisa e desenvolvimento |

30 |

Projetos de p&d cooperativos / Projetos ou programas de pesquisa corporativa |

62 |

Contratação de especialistas |

31 |

Pesquisas tecnológicas em parcerias |

63 |

Agências desenvolvimento e sistemas de inovação |

32 |

Comprar tecnologias prontas |

64 |

Benchmarking |

Quadro 1 - Mecanismos de transferência de tecnologia

Fonte: Adaptado de Zammar (2013)

2.3. Técnicas preditivas

Viana (2002) diz que o conceito de preditiva engloba tarefas de manutenção preventiva que visam acompanhar a máquina ou peças, através de monitoramento, medições ou por controle estatístico e tentam predizer a proximidade da ocorrência da falha.

Segundo Pinto e Xavier (1999), as condições básicas para que seja estabelecido este tipo de manutenção, são as seguintes:

- O equipamento, sistema ou instalação deve permitir algum tipo de monitoramento;

- O equipamento, sistema ou instalação deve ter a escolha por este tipo de manutenção justificada pelos custos envolvidos;

- As falhas devem ser originadas de causas que possam ser monitoradas e ter sua progressão acompanhada;

- Adoção de um programa de acompanhamento, análise e diagnóstico, sistematizado;

- É fundamental que a mão-de-obra da manutenção responsável pela análise e diagnóstico seja bem treinada. (Não basta medir; é preciso analisar os resultados e formular diagnósticos).

O objetivo deste tipo de manutenção é determinar o tempo correto da necessidade da intervenção da manutenção, evitando desmontagens desnecessárias dos equipamentos e procurando utilizar o componente até o máximo de sua vida útil. Como complemento disso temos a definição de Kardec (2001) sobre o objetivo da preditiva, que diz ser "prevenir falhas nos equipamentos ou sistemas através de acompanhamento de parâmetros diversos, permitindo a operação contínua do equipamento pelo maior tempo possível".

É a atuação realizada com base em modificações de parâmetro de condição ou desempenho, cujo acompanhamento obedece a uma sistemática. Este tipo de manutenção, nada mais é do que uma manutenção preventiva baseada na condição do equipamento. Esta técnica de manutenção é interessante, pois permite o acompanhamento do equipamento através de medições realizadas com o equipamento em pleno funcionamento, o que lhe possibilita uma maior disponibilidade, já que este vai sofrer intervenção, somente quando estiver próximo de um limite estabelecido previamente pela equipe de manutenção (PINTO e XAVIER, 1999).

Segundo Moura (2007) as técnicas preditivas mais utilizadas são:

- Ensaios não destrutivos (END) - ultrassom, radiografia, etc;

- Análise de vibrações mecânicas;

- Radiometria e termografia – análise de temperatura;

- Ferrografia - análise da qualidade do óleo e lubrificantes;

- Análise de ligas;

- Monitoramento de variáveis operacionais.

2.3.1. Análise de vibrações

Conforme Almeida et al (2003) a análise de vibrações é uma das técnicas utilizadas na manutenção preditiva para a avaliação de máquinas rotativas (ventiladores, redutores, bombas, turbinas, etc.) que apresenta um melhor custo/benefício, em relação às demais, fornecendo dados que possibilitam prolongar a vida dos equipamentos, com base nas informações obtidas durante a operação. Todos os equipamentos emitem sinais vibratórios, que através de equipamentos adequados, podem ser captados, transformados e analisados, definindo-se quais são normais ao seu funcionamento e quais aparecem apenas quando o equipamento tende a uma falha ou se encontra nessa condição.

Para Silva (2004) algumas máquinas necessitam de vibrações, como transportadores, peneiras vibratórias, etc., porém quase na sua totalidade, máquinas, equipamentos, estruturas e o próprio ser humano não se adaptam em ambientes vibratórios. Quando se coloca em funcionamento um equipamento novo, espera-se que este tenha vida longa ou ao limite do projetado, isento de problemas, mas deficiência de projetos, erros de especificação, fabricação, transporte, instalação, operação, lubrificação e manutenção nos conduzem a máquinas pouco confiáveis, as principais consequências das vibrações indesejáveis são:

- Altos riscos de acidentes;

- Desgaste prematuro de componentes;

- Quebras inesperadas (com paradas repentinas de produção);

- Aumento do custo de manutenção (consumo excessivo de peças de reposição);

- Perdas de energia;

- Fadiga estrutural;

- Desconexão de partes (instabilidade geométrica);

- Baixa qualidade dos produtos (acabamento ruim);

- Ambiente de trabalho inadequado.

2.3.1.1 Parâmetros de vibrações

Os parâmetros de vibrações são quase universalmente medidos em unidades métricas de acordo com recomendações de Normas, Ex: Deustsches Institut für Normung (DIN) 7090, International Organization for Standardization (ISO) 2372, atualmente substituída pela ISO10816, e podem ser relacionados diretamente entre si, segundo Almeida et al (2003), são eles:

- Deslocamento;

- Velocidade;

- Aceleração.

Representações gráficas do comportamento do deslocamento, da velocidade e da aceleração com a frequência podem ser vistas na figura 2, observa-se, que o deslocamento apresenta grandes amplitudes em baixas frequências e pequenas amplitudes em frequências mais elevadas, o comportamento da aceleração é justamente o contrário, ou seja, apresenta pequenas amplitudes em baixas frequências, porém grandes amplitudes em frequência mais levadas.

Figura 2 - Representação gráfica: deslocamento, velocidade e aceleração.

Fonte: Silva, (2004).

Silva (2004) diz que a velocidade mantém um comportamento mais homogêneo tanto em baixas frequências quanto em frequências mais elevadas. Além disso, a energia cinética de vibração da máquina é diretamente proporcional ao quadrado da velocidade de vibração. Por estes motivos, a velocidade é geralmente o parâmetro mais usado para limite de severidade de vibração (valor máximo admissível dentre todos os pontos de medição) de máquinas girantes, estabelecido em normas, e também para a análise espectral no diagnóstico de problemas que induzem vibrações na máquina.

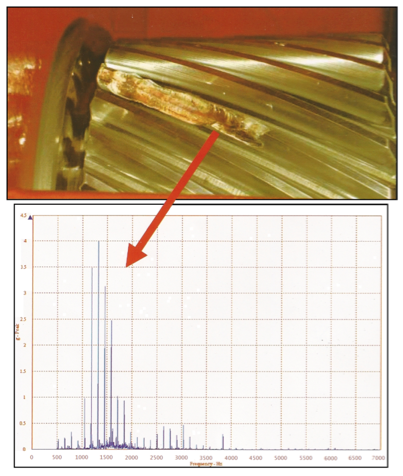

Segundo Coronado (2009) é muito difícil evitar a vibração. Geralmente ela ocorre por causa dos efeitos dinâmicos de tolerâncias de fabricação, folgas, contatos, atrito entre as peças de uma máquina e, ainda, devido a forças desequilibradas de componentes rotativos e de movimentos alternados. Assim como a amplitude determina a severidade com que os níveis de vibração são avaliados, a frequência com que um determinado evento acontece irá definir a origem dessa vibração, é de fundamental importância o conhecimento completo do projeto da máquina para que se possa calcular e determinar essas frequências. Na figura 3 abaixo tem se um exemplo de um defeito que pode ser identificado no espectro.

Figura 3 – Evidencia de dente quebrado de uma engrenagem no espectro.

Fonte: Adaptado Instituto de vibração MTA, 2011

Geralmente os defeitos aparecerão em determinadas faixas dentro do espectro a ser analisado, saber identificar um determinado defeito em um espectro de vibração é um trabalho que exige muito conhecimento e a utilização de técnicas de análise avançada, contudo alguns desses defeitos possuem características próprias que podem servir como orientação na elaboração de um diagnóstico.

2.3.2. Termometria

Para Brito et al. (2006) a termometria, como a própria palavra nos diz ("termo" de calor e "metro" de medir, medição), são formas de se medir a temperatura ou o calor gerado pelos corpos.

A termometria industrialmente conhecida pode ser dividia em: "convencional" e infravermelha. A termometria "convencional" utiliza termo elementos, tais como os termopares tipos J, K, R, S, B entre outros. Estes termopares são duas ligas de metais diferentes que com o calor geram uma força eletromotriz e termo resistências que variam a resistência ôhmica com o aumento ou diminuição do calor. A termometria infravermelha usa sensores de temperatura que medem a energia emitida pelo objeto através do espectro eletromagnético infravermelho (BRITO et al., 2006).

As aplicações, tanto para a termometria convencional como para a infravermelha são ilimitadas. Toda vez que se necessita saber qual a temperatura de um corpo ou que é gerada por ele, será necessário medir através de uma das duas formas.

A termometria convencional é muito utilizada em aplicações onde é necessário imergir o sensor para se conhecer a temperatura (tubos fechados com líquidos, equipamentos fechados, etc.). A termometria infravermelha sempre mede a temperatura superficial do objeto. Em raras exceções, também se mede a temperatura em profundidade (vidro líquido). Ela é muito aplicada onde o sensor não pode ou não deve entrar em contato com o objeto (painéis elétricos energizados, alimentos, plásticos, etc.) (BRITO et al., 2006).

Ainda na visão de Brito et al. (2006) uma das variáveis mais importantes na implantação do Programa de Manutenção Preditiva é a Máxima Temperatura Admissível (MTA) de componentes, ou seja, a máxima temperatura sob a qual se permite que o componente opere. Seus valores podem ser obtidos a partir das especificações técnicas dos componentes ou junto aos fabricantes. Não sendo possível obter estes valores, recomenda-se a fixação de 90oC como valor de referência para conexões e componentes metálicos e de 70oC para cabos isolados.

3. Desenvolvimento

3.1. Histórico da transferência de tecnologia na indústria estudada

Em uma análise nos documentos da indústria e um confronto com os 64 mecanismos de transferência de tecnologia mencionados por Zammar(2013) destacados no item 2.2, foi possível identificar 22 mecanismos utilizados pela indústria, sendo eles:

# |

MECANISMOS DE TRANSFERÊNCIA DE TECNOLOGIA (utilizados dela indústria) |

# |

MECANISMOS DE TRANSFERÊNCIA DE TECNOLOGIA (utilizados pela indústria) |

1 |

Encontros para intercâmbio de informações com recrutadores de pessoal |

12 |

Bolsa de estudos e apoio a pós-graduação e graduação |

2 |

Implantação e gestão de núcleos de desenvolvimento de tecnologia em parceria |

13

|

Pesquisa contratada |

3 |

Utilização do estágio enquanto disciplina, como meio de troca de informações |

14 |

Serviços contratados (desenvolvimento de protótipos, testes etc.) |

4 |

Programas de educação continuada |

15 |

Prestação de serviços de cunho tecnológico |

5 |

Cursos de extensão e cursos extraordinários |

16 |

Treinamento "on the jobs" para estudantes/treinamentos para estudantes |

6 |

Projetos de p&d cooperativos / Projetos ou programas de pesquisa corporativa |

17 |

Convênios ou convênios guarda-chuva |

7 |

Pesquisas tecnológicas em parcerias |

18 |

Importação explícita de tecnologia |

8 |

Comprar tecnologias prontas |

19 |

Empresa subcontratada |

9 |

Consultoria |

20 |

Pesquisa e desenvolvimento |

10 |

Workshops |

21 |

Contratação de especialistas |

11 |

Formação de recursos humanos |

22 |

Benchmarking |

Quadro 2 - Mecanismos de transferência de tecnologia utilizados na indústria

Fonte: Autoria própria

Inicialmente a implantação das técnicas preditivas foram desenvolvidas por empresas terceirizadas, e um funcionário da indústria acompanhava as medições, porém as análises dos espectros de vibrações e diagnósticos eram realizados totalmente na empresa terceirizada.

Com visão estratégica a diretoria da indústria decidiu adquirir está tecnologia, comprando os equipamentos e treinando uma equipe própria para realizar as medições, análises e diagnósticos dos equipamentos controlados pela técnica.

Com a aplicação dos 22 mecanismos de transferência de tecnologia, aquisição de equipamentos e treinamento de pessoal, os quais foram responsáveis por multiplicar o conhecimento adquirido aos seus pares, se deu o desenvolvimento de uma nova política dentro do setor de manutenção da indústria.

Os colaboradores foram valorizados e ficaram motivados com as oportunidades oferecidas, e resultados excelentes foram alcançados, dentre eles destaca-se este estudo de caso.

3.2. O redutor planetário

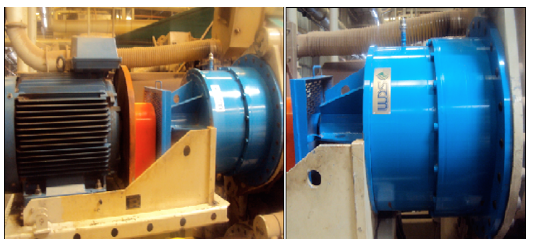

O redutor planetário avaliado é apresentado nas fotografias 1 e 2 juntamente com o motor de acionamento, possui três estágios planetários com acionamento ou entrada no sol do primeiro estágio e relação de transmissão de 162,96.

Fotografia 1 – Redutor – TAG I00M01

Fonte: Autoria própria

----

Fotografia 2 – Motor e redutor planetário

Fonte: Autoria própria

Este tipo de equipamento é projetado e desenvolvido por encomenda e necessita de um certo período para a sua fabricação, portanto a encomenda foi feita e o redutor foi adquirido com objetivo de ser instalado na parada geral de manutenção programada para o final do exercício anual, durante o processo de aquisição foi solicitado um upgrade no torque nominal do redutor, passando de 186 K.N.m (equipamento anteriormente instalado na linha de produção) para 220 K.N.m, isso se deu devido a uma necessidade operacional com a implementação de uma gama de produtos de baixa espessura na linha de produção.

O redutor foi instalado na parada anual, dentro do cronograma inicial, por uma equipe de técnicos internos, sendo supervisionado por um técnico da empresa fabricante do mesmo, garantindo assim que todos os procedimentos recomendados no manual de operação fossem seguidos. No primeiro dia útil do exercício futuro, o redutor foi colocado em funcionamento, sem carga, ocasião em que foi efetuado o primeiro monitoramento através de análise de vibrações.

A função do redutor na linha de produção é efetuar o movimento circular de um rolo que traciona uma correia transportadora, o equipamento movido é denominado de I00M01 - superior, na linha de produção efetua o transporte, eliminação de gases e a pré-compressão do manto de fibra que associado a outros processos irá resultar no painel de MDF.

O trabalho de levantamento de dados do equipamento que será avaliado pela manutenção preditiva especialmente pela análise de vibração é de extrema importância, para isso, no primeiro passo, serão feitas medições sem carga, a fim de realizar uma análise do equipamento identificando quais são os sinais dinâmicos de cada componente: engrenagens, rolamentos, acoplamento irá gerar em seu funcionamento, determinando as possíveis frequências de falhas e quais os melhores pontos de coleta dos dados de vibração, qual ponto vai transmitir um sinal com mais qualidade, para na sequência serem feitas medições em plena carga.

Para as medições em plena carga o redutor foi monitorado durante a produção do painel com 5.5 mm de espessura, que por ser o produto de menor espessura fabricado na linha, consegue-se atingir uma maior velocidade no equipamento e consequentemente gerando sinais de vibração mais evidentes no espectro, onde se tem uma rotação de entrada no motor de 1845 RPM, sendo essa a base utilizada para os cálculos das frequências de engrenamento do sistema.

4. Resultados e discussões

4.1. Medições sem carga

Ao considerar a rotação dos elementos internos, associadas a cada ponto de medição, massa estrutural que o sinal de vibração deve percorrer até chegar ao acelerômetro e condição sem carga do equipamento no primeiro monitoramento, verificou-se níveis de aceleração (G-s RMS) elevados em todo o redutor, com destaque para aqueles coletados na região do cabeçote de entrada, o espectro da figura 4 apresenta os dados vibracionais do ponto de coleta localizado no cabeçote de entrada.

Figura 4 – Espectro de aceleração com rotação de 1970 RPM sem carga.

Fonte: Estudo de caso

Foi verificado ai a existência de uma energia concentrada na faixa de frequência de 3.000 a 5.000 Hz isto significa que existem mais micro impactos (até possíveis esfregamentos) ocorrendo em altas frequências, ainda, próximo ao redutor foi possível verificar a presença de um ruído anormal com intensidade moderada.

Por se tratar de um monitoramento feito em regime transiente e com sistema sem carga, inicialmente os dados de temperatura não foram coletados, o que poderia trazer informações erradas da real condição do equipamento.

4.2. Medição com carga

Com as condições operacionais da linha restabelecidas, o redutor planetário entrou em operação, em status de alerta, com a produção de painéis com espessura de 15 mm e velocidade de entrada em torno de 900 RPM.

Dentro de um padrão interno estabelecido, o redutor planetário, foi monitorado sempre que houve a produção do painel de MDF com 5,5 mm de espessura o que gera no redutor, motivo deste estudo, uma velocidade de entrada em 1845 RPM. Essa medida foi adotada para que os gráficos de tendência gerados pelas bandas sofressem mínima influência de variações de carga e velocidade, e ainda, pelo fato de que as frequências geradas pelos engrenamentos em painéis de maior espessura são muito baixas.

Conforme planejamento de produção uma semana após a instalação do redutor, iniciou-se a produção do painel 5,5 mm sendo monitorado: temperatura, condições vibracionais e inspeção sensitiva para avaliação do ruído, os resultados obtidos mantiveram-se elevados e novas evidências de falhas foram encontradas.

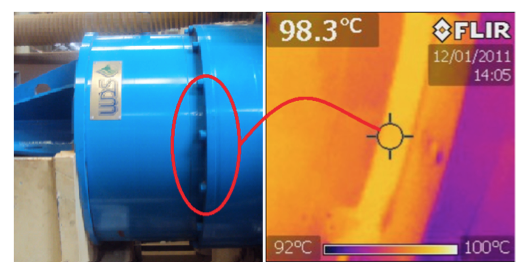

4.3. Controle de temperatura

Para avaliação da temperatura aguardou-se o equipamento entrar em um regime de funcionamento permanente, tempo esseestimado em torno de 8 horas, assim os dados coletados não sofreriam influência do regime transiente. Com base nos dados apresentados no item 4.1 por motivo de simples verificação, já nas primeiras horas de funcionamento iniciou o monitoramento da temperatura, porém, em duas horas a temperatura no cabeçote de entrada se elevou de um valor médio de 65°C para 97,2°C, a fotografia 3 apresenta a região monitorada juntamente com a imagem da câmera termográfica.

Fotografia 3 – Redutor, região do cabeçote onde a temperatura foi coletada

Fonte: Autoria própria

Com aproximadamente 8 horas de funcionamento, o redutor já estava em regime permanente e a avaliação de temperatura indicou que todo o conjunto estava aquecido em valores considerados elevados, a fotografia 4 apresenta a imagem da câmera termográfica na região de transição do 2° para o 3° estágio planetário.

Fotografia 4 – Medição de temperatura na transição do 2° para 3° estágio

Fonte: Autoria própria

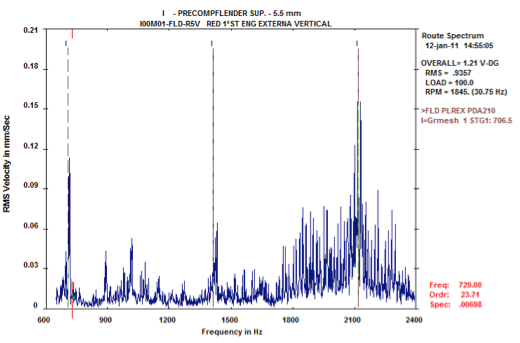

4.4. Análise de vibração

Com equipamento em carga e elevação da temperatura, verificou-se no cabeçote de entrada a presença de frequência de falha da gaiola (FTF – Fundametal Train Frequency) do rolamento, a figura 5 apresenta o espectro com a frequência FTF marcada.

Figura 5 – Espectro apresentado FTF do rolamento

Fonte: Estudo de caso

A presença de falha em FTF em um espectro de vibração gera uma condição extra de alerta, pois esse tipo de frequência não possui um "padrão" de evolução definida e com características passiveis de serem acompanhadas, normalmente o estágio final de falha do rolamento ocorre de maneira súbita com a degradação total do rolamento através da ruptura da gaiola.

Analisando o desenho construtivo do equipamento foi possível identificar a região onde o rolamento está montado bem como sua função dentro do redutor, que mancaliza o eixo onde está montado o acoplamento de ligação com o motor e pinhão sol do 1° estágio do redutor.

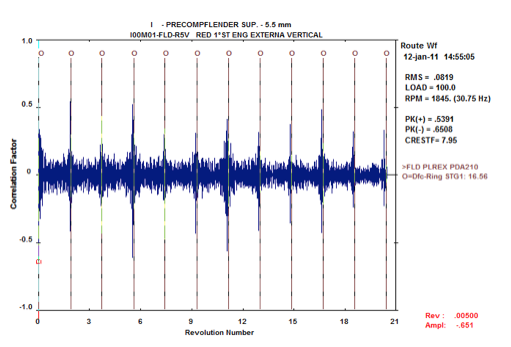

Avançando na análise, com destaque para os dados coletados no ponto no primeiro estágio, verificou-se nos espectros o esfregamento no contato do 1° e 2° estágio conforme apresentado na figura 6. Analisando a forma de onda no tempo, do referido ponto, verificou-se impactos cíclicos com intervalos de tempo definidos na frequência de passagem dos planetas do 1° estágio por um ponto fixo na engrenagem externa, podendo ser visualizado na figura 7, essa condição ocorre quando se tem um ponto de defeito nos dentes de engrenagens, a amplitude e evolução dos níveis geralmente são determinantes para concluir se o defeito é grave ou está em evolução.

Figura 6 – Esfregamento no contato das engrenagens do 1° estágio.

Fonte: Estudo de caso

-----

Figura 7 – Impactos cíclicos no anel externo.

Fonte: Estudo de caso

4.5 Diagnóstico do redutor

Foram analisados os dados de controle de temperatura, ruído e principalmente análise de vibrações, concluiu-se que:

- O rolamento responsável pela mancalização do eixo de entrada apresentou sintomas de falha na sua gaiola;

- Presença de um "forte" esfregamento no contato das engrenagens do 1° e 2° estágios planetário;

- Existência de uma imperfeição dos dentes da engrenagem externa, no contato do 1° estágio com os planetas.

4.6 Recomendações

A condição do redutor foi definida como crítica e sua substituição foi realizada com aproximadamente 45 dias de funcionamento, por se tratar de um equipamento novo e ainda em garantia o mesmo foi enviado ao fabricante ficando a cargo do mesmo proceder a sua avaliação e possíveis correções.

5. Conclusão

Com conceitos pré-definidos, muitos acreditam que em um equipamento novo, basta apenas sua instalação e operação conforme determina o fabricante e seguir as recomendações deste para intervalos de intervenção, no caso a substituição da carga de lubrificante. Neste trabalho foi apresentada uma condição real de um equipamento que "deveria" seguir esse conceito, contudo, isso não se configurou.

Paralelo a isso, mais uma vez, ficou comprovada a efetividade da transferência de tecnologia através da técnica preditiva de análise de vibrações mecânicas e análise termométrica, mesmo em um equipamento extremamente complexo que envolve baixíssimas rotações, sendo possível a programação de uma intervenção no equipamento antes que ocorresse sua falha total, comum em redutores planetários. Esta intervenção ocorreu a apenas 45 dias de sua instalação, comprovando que a sua falha era totalmente inesperada.

As equipes de manutenção local conseguiram evitar a falha total de um equipamento novo, primordial para o processo produtivo, que custa aproximadamente US$ 350.000,00, onde o custo da linha parada, de forma inesperada, é de aproximadamente US$ 17.000 por hora.

Assim ficou comprovada a eficácia da transferência de tecnologia, onde foi possível programar a manutenção deste equipamento de forma planejada, pois a técnica preditiva previu a falha total e foi decidido pela manutenção programada em uma parada que ocorre a cada 45 dias. Este foi um caso real de sucesso da aplicação de técnicas preditivas para analisar o comportamento de equipamentos mecânicos dentro do processo produtivo.

AGRADECIMENTO

Conselho Nacional de Desenvolvimento Científico e Tecnológico (CNPq).

Referências

ALMEIDA, Fabiano R. do V.; ALMEIDA, Márcio T. de; GÓZ, Ricardo D. S. Análise de Vibrações I – Medidas e diagnósticos. Itajubá: Fupai, 2003.

ANDRADE SÓ, Augusto C., Aumento da Confiabilidade Através de Técnicas Preditivas em Redutores Planetários com Baixa Rotação de Saída, Araraquara, Power Motion do Brasil Ltda., 2009.

BIGATON, Claudinei. Redutor de velocidade. Centro de Educação Tecnológica Paula Souza, 3° Ciclo de Mecânica, São Paulo. 2012.

BRITO, J.N.; LAMIM FILHO, P.C.M.; ALVES, P.A.S. Implantação do Programa de Manutenção Preditiva de Painéis Elétricos Através da Análise Termoelétrica XI Seminário Brasileiro de Manutenção Preditiva e Inspeção de Equipamentos, 2006.

CORONADO, Maurício, Treinamento Manutenção Preditiva por Análise de vibrações nível I – VIB I, Araraquara, GYR, 2009.

CUMMINGS, J. L., & TENG, B. S. Transferring R&D knowledge: The key factors affecting knowledge transfer success. Journal of Engineering and Technology Management, 20, P. 39–68, (2003).

FREEMAN, C, HAGEDOORN, J. Catching up or falling behind: patterns in international interfirm technology partnering. World Development, v.22, n.5, p.771-780, 1994.

HUNG S. W., TANG R.-H., Factors affecting the choice of technology acquisition mode: An empirical analysis of the electronic firms of Japan, Korea and Taiwan: Technovation, 28 551–563, 2008.

KARDEC, Alan; NACIF, Júlio. Manutenção: Função Estratégica. 2. ed. Rio de Janeiro: Qualitymark, 2001.

MOURA, Cícero R. Oliveira. Metodologia de Avaliação Integrada do Sistema de Gestão de Manutenção Baseado na NBR ISO 9001: 2000 e PNQ 2005. 147f. Dissertação (Mestrado em Engenharia de Produção) – Centro de Tecnologia, Universidade Federal da Paraíba, João Pessoa, 2007.

PINTO, A.K.; XAVIER, J. N. Manutenção: função estratégica. Rio de Janeiro: Qualitymark. Ed.1999.

ROMAN, D. D.; PUETT JUNIOR, J. E. International Business and Technological Innovation. 1. ed. New York: Elsevier Science Publishing Co., 1983.

SILVA, Hilton P. Diagnóstico de Problemas em Máquinas Elétricas Girantes. 1.ed. Jaraguá do Sul 2004.

SZULANSKI, G. The process of knowledge transfer: A diachronic analysis of stickiness: Organizational Behavior and Human Decision Process, 82 p. 9–27 2000.

VIANA, H.R.G. PCM - Planejamento e Controle da Manutenção. Rio de Janeiro: Qualitymark, 2002.

ZAMMAR, Alexandre. Estudo da Viabilidade de Existência de Transferência de Tecnologia a Partir da Implantação de um Centro Logístico e Industrial Aduaneiro na Cidade de Ponta Grossa - PR. 115f. Dissertação (Mestrado em Engenharia de Produção) – Programa de Pós-Graduação em Engenharia de Produção. Universidade Tecnológica Federal do Paraná, Ponta Grossa, 2013.

1. (UTFPR-PG) Email: zammar@utfpr.edu.br

2. Email: emilio.kempa@masisa.com

3. (UTFPR-PG) – kovaleski@utfpr.edu.br

4. (UTFPR-PG) - zammarleonardo@gmail.com

5. (UTFPR-PG) – ruiyoshino@utfpr.edu.br

6. (UTFPR-PG) - fannyk92@hotmail.com