Espacios. Vol. 36 (Nº 09) Año 2015. Pág. 16

Utilizando Visual Basic for Applications – VBA na implantação do sistema de qualidade no ERP

Implementation of the quality system in ERP using Visual Basic for Applications – VBA

Tânia Regina SEIBOTH 1; Loana Wollmann TABORDA 2; Adalberto LOVATO 3; Sérgio Luiz JAHN 4

Recibido: 16/12/2014 • Aprobado: 30/03/2015

Contenido

3. Procedimentos metodológicos

4. Análise e discussão dos resultados

RESUMO: |

ABSTRACT: |

1. Introdução

Atualmente as empresas utilizam algum tipo de software, para auxiliar e facilitar a movimentação das informações, pois com a obrigatoriedade da nota fiscal, os sistemas ERP, ligado a computadores são também obrigatórios para a empresa.

Agilidade, precisão e segurança das informações são requisitos vitais para o bom desempenho de uma organização industrial. Sistemas de informação que utilizam os computadores redes e bancos de dados formam uma estrutura mestre das relações internas e externas.

As aplicações de sistemas de informação na área industrial, sempre se dirigiram preponderantemente para a solução de problemas da área de programação e controle de produção.

Desenvolver e fornecer produtos com qualidade foi à tônica dominante durante a década de 1990. Atualmente, o foco de sistemas de informação também pode dirigir-se a qualidade.

A análise dos requisitos de qualidade, de um novo produto deve ser consistente para atender de forma satisfatória as demandas de um cliente. Uma análise consistente deve ser um processo padronizado e completo, isto é, deve haver um roteiro capaz de abranger todos os aspectos que envolvem a manufatura de um produto. Não pode haver margem para omissões, lacunas ou abreviação do roteiro de analise.

Neste sentido, a integração da análise de requisitos ao ERP procura assegurar essa padronização e essa completitude.

A presente pesquisa apresenta os principais conceitos e etapas dos sistemas de informação, ERP e requisitos de qualidade. Expõe o quanto é importante para a organização, um planejamento preciso na análise e preparação da fabricação de um novo produto. Procura montar um protótipo de um módulo de gestão de qualidade para atendimento dos requisitos da seção 7 da norma ISO 9001.

O estudo foi realizado em uma indústria de peças original equipment manufacturer, tendo como objetivo incorporar o sistema de qualidade da empresa ao sistema ERP, baseando-se nas normas ISO 9001 com a utilização de alguns módulos de software.

Este artigo está estruturado da seguinte maneira: logo após a introdução apresenta-se a revisão bibliográfica da pesquisa. Na terceira seção descreve o método utilizado para o desenvolvimento da pesquisa. Na quarta seção descreve análise dos resultados; e por fim, apresenta as considerações finais do trabalho.

2. Revisão bibliográfica

2.1. Sistema ERP

Enterprise Resource Planning (ERP), significa Planejamento de Recursos Empresariais. O ERP associa todos os departamentos e funções de uma empresa em um único sistema de computador, que atende as necessidades de todos os departamentos (DANTAS et al, 2002).

É um sistema de informação transacional cuja função é armazenar, processar e organizar as informações geradas nos processos organizacionais agregando e estabelecendo relações de informação entre todas as áreas de uma companhia e outra (DANTAS et al, 2002).

Normalmente os departamentos como: finanças, recursos humanos, produção, qualidade tem um sistema próprio otimizado na forma específica de que cada um trabalha.

Apregoa Dantas et al (2002), que enquanto o ERP é um programa único que atende às necessidades das pessoas em todos os departamentos. O ERP é uma combinação de todos os

os departamentos, em um único programa de software integrado. Este funciona na forma de um único banco de dados de modo a que os vários departamentos podem compartilhar informações com mais facilidade e comunicar-se uns com os outros.

Se o software for instalado corretamente pode dar um bom retorno à empresa.

Muitas vezes o produto pedido, ao longo de seu percurso acaba sendo introduzidos e re-introduzidos nos sistemas dos diferentes serviços do computador. Através do sistema pode-se verificar o status do pedido em qualquer ponto da empresa. Assim tudo pode ser rastreado em torno de causas de atrasos e encomendas perdidas.

Entretanto, ninguém na empresa sabe verdadeiramente como se encontra o status do pedido ou em qualquer ponto que ele esteja, porque não há caminho para o departamento financeiro.

2.1.1 Estrutura do sistema ERP

Uma empresa é composta por um sistema que envolve três funções essenciais: finanças, marketing e produção. Modernamente duas outras também têm sido consideradas no mesmo nível: Recursos Humanos (RH) e sistemas de informação (WAILGUM, 2010).

Cada uma dessas funções possui outras funções em um nível mais baixo, possui também processos e atividades. Para cada atividade pode haver um software. Para as funções de qualquer nível também pode existir a integração através de softwares adequados.

Fundamental na integração dos diversos software utilizado nas diversas funções é um banco de dados único. Isto é toda a informação gerada pelo software de um processo ou função pode ser acessada por todos.

Figura 1: Principais funções de um software

Dentro da função de produção existem funções de nível inferior são comuns as seguintes: almoxarifado e estoques, planejamento e controle da produção, qualidade e melhoria contínua, projeto, manutenção, e os diversos processos de transformação.

2.2. Norma ISO 9001

Devido da globalização da economia as indústrias passam por um processo de modernização tecnológica a fim de contribuir com a especialização e à melhoria contínua na qualidade de seus produtos e processos. Mas para o setor industrial sobreviver neste contexto de acentuadas mudanças industriais e tecnológicas, é necessário adaptarem-se aos novos sistemas de produção e gestão.

Para acompanhar as exigências dos clientes existem alguns suportes que nos especificam o que deve e o que não deve ser realizado em um sistema de gestão da qualidade.

Neste contexto, destaca-se a ABNT que é a Associação Brasileira de Normas Técnicas, cuja responsabilidade é do comitê Brasileiro. A ABNT NBR ISO 9001 foi elaborada no comitê brasileiro de qualidade pela comissão de estudo de sistemas de qualidade. A ABNT NBR ISO 9001:2008 substitui a ABNT NBR ISO 9001:2000.

Conforme a ABNT 9001:2008, os requisitos de gestão de qualidade estão especificados na norma ISO 9001, que ser utilizado por partes externas e internas incluindo organismos de certificação.

A fim de aumentar à satisfação do cliente a norma apresenta uma abordagem para programar o sistema de gestão da qualidade, com objetivo de atender a todos os requisitos dos clientes. Para que esta abordagem funcione de maneira eficaz deve-se gerenciar e determinar as atividades de modo que possibilite a transformação de entradas em saídas, considerado um processo.

A abordagem de processos ressalta a seriedade de atender os requisitos estabelecidos como: agregação de valor aos processos; desempenho dos resultados do processo; a melhoria contínua baseada em ações corretivas (NBR 9001:2008).

Segundo a ABNT 9001:2008, o modelo de sistema de gestão da qualidade está fundamentado em uma abordagem de processo, portanto a ISO 9001 está voltada para os sistemas de gestão.

A ISO 9001 está embasada em 8 princípios de Gestão da Qualidade, que foram considerados porque podem ser usados para melhorar o desempenho da organização.

Atender os requisitos da ISO assegura que esses princípios são seguidos dentro da organização. Assim, a aplicação correta e adequada da norma é um indutor de melhores resultados.

As organizações têm melhor desempenho quando suas decisões são baseadas em fatos. Portanto, as organizações devem basear suas decisões em dados e na análise de informações factuais.

Há aplicação da ISO envolve cinco de suas oito sessões. A sessão numero 7 é dedicada a realização do produto. Ao fazê-lo a organização deve preocupar-se com duas ênfases: atendimento das expectativas do cliente e melhorias continua.

Na abordagem por processos, o processo de produção é precedido pelo processo de planejamento.

O requisito de planejamento é abordado na sessão 7.2.2 da norma ISO 9001:2008: onde se determinam os requisitos relacionados ao produto, a análise crítica desses requisitos e a comunicação com o cliente.

Análise crítica dos requisitos relacionados ao produto deve ser realizada antes da organização assumir o compromisso de fornecer o produto ao cliente. Por esta razão as organizações devem assegurar que os requisitos estejam bem definidos.

Em sequencia é realizada uma análise da capacidade e da capabilidade de seus processos e equipamentos para atender esses requisitos. Justamente para fazer esta análise é conveniente que as organizações a façam com método padronizado de acordo com as características e peculiaridades de seu ramo de atuação.

A vantagem de existir um método é de que a análise crítica apresenta eficácia uniforme antes de o pedido ou solicitação do cliente ser aceita.

2.3. Implicações com implantação

Instalar o ERP é uma tarefa longa, pois, demora algum tempo, portanto não sua implantação demora muito mais do três ou seis meses, o tempo médio de implementação, pode demorar muito do que um ano.

Quando o ERP funcionar corretamente, as maneiras das empresas trabalhar e fazer o negócio irão mudar. Essa mudança causa transtorno, mas este servirá para que todas as ordens sejam enviadas a tempo. Para que a produtividade da empresa seja superior a todos os seus concorrentes e que seus clientes sintam-se totalmente satisfeitos.

Para entender porque você precisa do ERP e como você vai usá-lo para melhorar o seu negócio demora em média entre um a três anos (WAILGUM, 2010).

Conforme Wailgum (2010), para resolver os problemas muitas empresas perdem o ponto de vista de que os pacotes de ERP são representações genéricas dos negócios da empresa. Cada uma dessas indústrias tem-se debatido com os diferentes fornecedores de ERP para modificar programas núcleo de ERP de acordo com suas necessidades

O ERP passa por seis fases até seu funcionamento completo.

Fonte: Lovato, Seiboth (2010)

Figura 2: Passos da implantação do ERP

Análise: esta é a fase de projeto onde são analisados todos os processos e as práticas dos mesmos. É nesta fase que define-se qual dos ERPs será utilizado.

Desenvolvimento: é nesta fase que a empresa executa a configuração do software, ou seja, pode criar alguns relatórios específicos.

Teste: neste evento o ERP é colocado em um ambiente de teste para verificar se não está faltando algum tipo de configuração. É quando os erros e falhas podem ser identificados.

Treinamento: antes da implementação ser concluída, todos os profissionais são treinados para saber como utilizar o sistema antes da implementação ser concluída.

Implementação: Após todas estas fases o software de ERP é finalmente instalado na empresa.

Avaliação: o sistema ERP é avaliado, observando-se o que é necessário melhorar e verificar o que está ou não funcionando adequadamente.

De acordo com Silva e Da Silva (2014), que verificaram os impactos com a implantação do sistema encontraram evidências de transformações na estrutura organizacional, sendo elas tecnológicas, estruturais e comportamentais.

A mudança tecnológica para Silva e Da Silva (2014), é em si a utilização do sistema ERP, sendo uma ferramenta que interliga, melhora a qualidade, unifica e evita contradições de informações. Também ocasiona mudanças de gestão e processos melhorando assim a produtividade da empresa, além de ocasionar a qualificação técnica das pessoas através da busca pelo conhecimento de informática bem como idiomas.

Quanto à mudança estrutural, conforme Silva e Da Silva (2014), teve alterações no nível hierárquico, melhorou o nível de controle de trabalhos, bem como a redução de registros e controles manuais, possibilitou uma melhoria na rastreabilidade e comunicação. Com relação a mudança comportamental, a qual está ligada diretamente as pessoas, a mudança nas habilidades, aumento de responsabilidades e grau de motivação, o que possibilitou uma maior integração e trabalho em grupo.

Segundo os autores a aceitação pela mudança, ou seja, a mudança comportamental foi o maior desafio durante a implantação do ERP, visto que tanto na área tecnológica e comportamental é necessário o entendimento e aceitação das partes envolvidas sendo que tudo deve ser conduzido de forma integrada.

3. Procedimentos metodológicos

A pesquisa teve caráter indutivo, com procedimento de comparação. Realizou-se análise de cada um dos requisitos das seções 7.2.2 e 7.5.3 da norma ISO 9001 e identificou-se os recursos de software aplicáveis para atendê-los.

O estudo compreendeu no desenvolvimento de um programa em Visual Basic for Applications - VBA e seus resultados analisados verificando a existência de omissões e lacunas no roteiro de análise crítica que precede a manufatura do produto.

4. Análise e discussão dos resultados

4.1 Caracterização da empresa

A empresa estudada, aqui denominada Alfa, é uma indústria no ramo metal mecânica, localizada na mesorregião do Noroeste Rio-grandense. A empresa Alfa dedica-se a produção de partes de peças em chapas finas de aço e em tubos de aço para montagem em colheitadeiras, tratores e outros equipamentos não automotivos.

4.2 Análise crítica prévia - ACP

Análise Crítica Prévia -ACP é um exame minucioso de todos os detalhes de um desenho ou de uma especificação técnica.

As entradas da análise crítica são: desenho e as especificações técnicas, o nível do Processo de Aprovação de Peças de Produção (PPAP), as máquinas de fabricação disponíveis, os equipamentos de medição utilizados na produção, a relação das matérias primas normais de produção, as fontes de fornecimento de matérias primas, as normas constantes do desenho e das especificações técnicas.

As saídas da análise críticas são: a especificação concisa e completa de cada característica explicitada no desenho, a ele acrescenta-se a citação de características implícitas ou decorrentes de processos intermediários de fabricação.

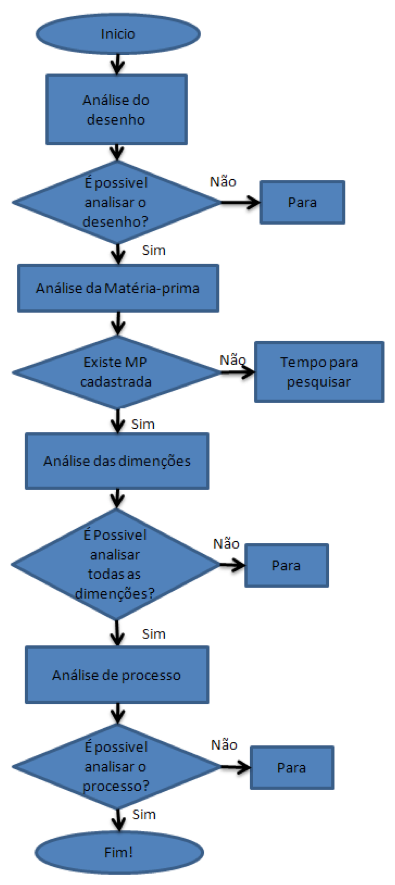

O item 7.2.2 da norma ISO 9001 que se refere à análise crítica dos requisitos é atendido com base no fluxograma de nível 1, conforme a figura 02.

A partir do fluxograma, figura 02, que descreve o processo de realização e análise de um Design, Process and Assembly Review - DPAR foi criada uma planilha utilizando VBA, com base na norma ISO 9001:2008, chamada de Tela 7.2.2 Análise Crítica Prévia (ACP), tela onde far-se-ão os registros do DPAR. Os fluxogramas foram divididos em três níveis de detalhe.

Figura 03: Fluxograma de nível 1

O fluxograma de nível 1, faz uma abordagem geral aos requisitos do produto e requisitos de contrato.

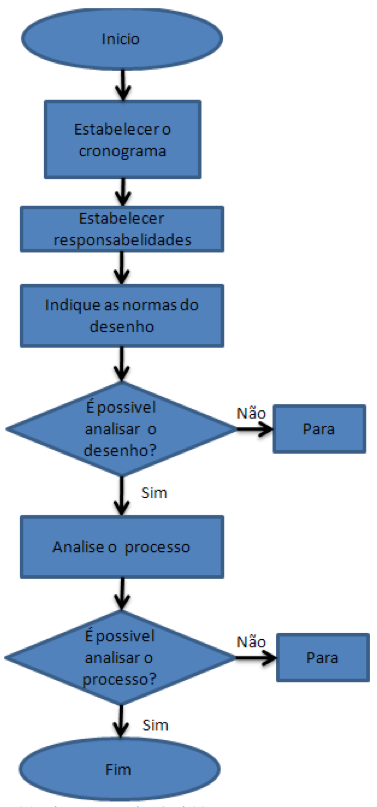

A partir deste ponto se faz necessário abordar o assunto de forma mais detalhada, elaborando um fluxograma de nível 2, figura 04. Para a realização do DPAR devem ser seguidos quatro passos.

Primeiro passo: realiza-se uma análise geral dos requisitos de desenho, matéria-prima, dimensional e processo. Conforme o fluxograma da figura 03.

Figura 04: Fluxograma de nível 02

Segundo passo: conforme demonstrado no fluxograma da figura 04, estabelece um cronograma onde define a data e horário das reuniões, com as respectivas áreas e assunto a ser abordado. Esta planilha esta interligada com as outras planilhas, onde pode ser programada a data de resolução de um determinado problema.

Devem-se informar os responsáveis por cada área e suas respectivas atividades, referente às pessoas que irão participar da realização do DPAR, estas informações devem constar na planilha "agenda reunião". Também devem ser analisadas as normas utilizadas pelo desenho.

Terceiro passo: responder os questionários relacionados ao produto, bem como responder os questionários relacionados aos processos a fim de analisar se são capazes ou não de produzir determinado produto e esclarecer todos os detalhes do projeto.

Quarto passo: está relacionado com o processo, máquinas e equipamentos envolvidos no mesmo, também terá um questionário que deve ser respondido de acordo com as especificações do desenho. Nesta etapa são demonstrados os fluxogramas com detalhamento de nível 03.

A tela inicial da planilha mostra o que é o DPAR, em seguida deve-se clicar no botão "continuar" que abrirá outra planilha nomeada como DPAR, nesta terá duas afirmações, onde deve ser assinalada apenas uma, de acordo com a situação apresentada pelo industriário.

As afirmações são: Trata-se do DPAR inicial; Trata-se de uma alteração de contrato. Se for marcada a primeira opção, abre-se uma tela que irá perguntar qual o nome da pessoa que vai conduzir o DPAR, logo após será salvo a data do dia em que foi aberto o DPAR, e assim abre-se outra tela, que irá perguntar qual o código do produto a ser trabalhado.

Ao terminar de responder as perguntas da planilha do DPAR, abre-se outra planilha, chamada de "agenda reunião".

A planilha "agenda reunião" contém o cronograma com a data, dia e assunto a ser trabalhado em cada reunião, após registrar as pessoas e áreas envolvidas com o DPAR, dá continuidade à planilha "desenho".

A planilha "desenho" contém uma pergunta na qual dependerá de sua respectiva resposta para dar continuidade ao programa.

A pergunta é: Tem desenho? Há duas opções de resposta, "sim" e "não". Se a resposta selecionada for "não" aparecerá à seguinte mensagem: "Providencie desenho", através dessa resposta abre-se automaticamente a planilha "ACP", que irá registrar qual dado é necessário para dar continuidade ao DPAR, bem como, quem será o responsável em providenciar o mesmo. Após listar essas informações deve-se clicar em "continuar" este irá para a tabela de cronograma para listar até quando será providenciado o desenho. Se a resposta for "sim", automaticamente abre-se a planilha de "MP" e em seguida norma.

Para realizar a analise do desenho devem-se considerar alguns aspectos, relacionados no fluxograma da figura 05.

Figura 05: Fluxograma relacionado com o desenho

Além de analisar o desenho, devem-se verificar quais as normas utilizadas pelo desenho, e a possibilidade de interpretar o mesmo, caso não há como interpretar a norma e nem o desenho deve-se parar a análise e informar ao cliente o não entendimento do mesmo.

Na planilha denominada "norma" terá a seguinte pergunta: Qual a norma utilizada para o desenho? Você terá três opções de resposta basta assinalar uma: 1ª ASTN; 2ª ANSI; 3ª OUTRAS, ou seja, respondendo uma das alternativas o sistema irá para a próxima pergunta.

Após analisar e verificar os requisitos do desenho considera-se, a matéria-prima a ser utilizada para o processo de fabricação da peça e em seguida analisa-se as medidas do desenho, conforme fluxograma da figura 06.

Figura 06: Fluxograma das medidas.

Após realizar a análise das medidas deve ser respondida a seguinte pergunta, "Tem todas as medidas?" Se a resposta for "não" terá outra pergunta "É possível interpretá-la?" se a resposta for "não", pára e pesquisa se há possibilidade de mudá-las se a resposta for "sim", equivale tanto para a primeira como para a segunda pergunta, relacionada a medidas. Se a resposta for "sim", devem-se conferir todas as medidas.

A terceira pergunta esta relacionada com as tolerâncias das medidas. "As tolerâncias são ISO ou GD&T (Dimensionamento e Tolerâncias Geométricas?)" e se "é possível interpretar as tolerâncias caso não sejam GD&T / ISO", caso não houver possibilidade de interpretar, para e pesquisa a situação. Após analisar e interpretar as tolerâncias deve-se verificar as mesmas a fim de conferir a existência ou não de instrumentos de medição. Se não tiver instrumentos de medição necessários verifica-se a possibilidade de terceirizar a medição.

Neste caso, deve-se averiguar a existência de medidas que possuem características críticas e se as mesmas podem ser medidas, se não podem ser medidas ou se as Tolerâncias forem difíceis de se atender para o DPAR e discuti-se a possibilidade de mudar alguma tolerância ou até mesmo uma cota.

O cuidado que deve ser tomado é manter a tolerância dentro de faixas aceitáveis, que não comprometam a função da peça ou produto.

Os projetistas definem para cada peça ou produto as maiores tolerâncias possíveis, mas que ainda preservem a função e a capacidade de montagem da parte no conjunto evitando tolerâncias demasiadamente estreitas que envolvem processos de fabricação mais caros (ROSA, 2008).

4.3 Processos e máquinas

Nesta etapa determina-se o processo e recursos a serem utilizados para a produção de um determinado produto, considerando a garantia da qualidade e o custo produtivo.

Na tela de processos, do sistema criado deve-se informar quais os processos em que a peça irá passar. Após essa informação haverá uma seqüência de perguntas com relação às máquinas utilizadas no processo de produção.

4.4 Capacidade

A capacidade é outro aspecto a ser analisado no item 7.2.2 da norma. Nesta fase deve-se considerar as previsões de demanda. Isto se faz necessário, pois o nível de utilização da capacidade efetiva de produção irá refletir nos custos e nos níveis de produtividade do sistema. Os softwares de ERP, sempre incluem algoritmos de cálculo de capacidade.

4.5 Rastreabilidade

A identificação e a rastreabilidade envolvem o item 7.5.3 da norma ISO 9001. A rastreabilidade surgiu devido à necessidade de investigar o histórico ou a localização de um produto, na solução de problemas de qualidade.

Para a rastreabilidade de um produto este deve ser identificado com: código, data de fabricação, número da ordem de fabricação, quantidade de peças. Essa identificação deve ser à matéria-prima, itens comprados, componentes primários, sub conjuntos e conjuntos.

Para os conjuntos soldados, existe uma ramificação da identificação que permite a rastreabilidade. Ao código da ordem de fabricação do conjunto devem estar ligados todos os códigos de identificação dos componentes.

Identificação implica em um número único para cada produto e também para cada componente, conjunto, matéria-prima, item comprado. Mais do que identificar responsáveis por falhas ou mau funcionamento do produto final, a rastreabilidade permite encontrar a causa raiz do defeito ou não-conformidade.

5. Considerações finais

Análise crítica dos requisitos relacionados ao produto deve ser realizada antes da organização assumir o compromisso de fornecer o produto ao cliente. Por esta razão as organizações devem assegurar que os requisitos estejam bem definidos.

A vantagem de existir um método é de que a análise crítica apresenta eficácia uniforme antes de o pedido ou solicitação do cliente ser aceita.

Fundamentado nesta realidade, o desenvolvimento deste trabalho resultou na criação de um protótipo para a possível adaptação nos softwares ERP. O protótipo é interativo e conduz o analista, passo a passo, na consideração de todos os aspectos de produção envolvidos no atendimento das expectativas do cliente. Desse modo é evitada a omissão voluntária ou involuntária de operações ou requisitos de produção.

O ERP é um software que une todos os setores de uma organização, e para que possa funcionar, todos os funcionários e dirigentes devem ser treinados e devem participar da sua implantação, todos devem participar e se envolver. As pessoas ligadas a gestão do sistema de qualidade devem estabelecer os parâmetros algoritmos e métodos que harmonizem os requisitos da norma ISO 9001 com as funcionalidades do ERP. Esse objetivo foi alcançado no presente trabalho.

A utilização de fluxogramas revelou-se uma ferramenta influente nas análises realizadas.

Referências

ABNT, NBR ISO 9000. Confirmação de norma Brasileira ABNT NBR ISO 9000:2005

ABNT, NBR ISO 9001. Confirmação de norma Brasileira ABNT NBR ISO 9001:2008.

ABNT, NBR ISO 9004. Confirmação de norma Brasileira ABNT NBR ISO 9004:2000.

BOCTOR D. Microsoft Office 2000,Visual basic for applications – Fundamentos. São Paulo: Makron Books, 2001.

CONCISE. Wordsworth English Dictionary. London 1988.

DANTAS, D. et al. Sistemas de Informação ERP - Uma Visão Gerencial de Ciclo de Vida de Implantação. XXII Encontro Nacional de Engenharia de Produção. Curitiba – PR, 23 a 25 de outubro de 2002.

DAVIS, M. M.; AQUILIANO, J. N.; CHASE, B. R. Fundamentos da administração da produção. 3. Ed. Porto Alegre: Artmed, 2001.

ROSA, V. Exercícios sobre metrologia, inspeções e ensaios. Data: 08 e 15 de outubro de 2008.

SILVA J. R. F. da, DASILVA M. G. Implicações a partir da implementação do erp em uma empresa do setor EPC (Engineering, Procurement and Construction) Recibido: 21/07/14. Aprobado: 27/08/14. Revista Espacios. Vol. 35 (Nº 11) Pág. 19. Ano 2014.

SLACK, N. et al. Administração da Produção. São Paulo: Atlas, 1996.

STEVENSON, W. J. Operations Management. 9th ed. New York, 2007.

WAILGUM, T. ERP definition and solutions. Acesso em fev. 2010. Disponível em http://www.cio.com/article/40323/ERP_Definition_and_Solutions.

1.Universidade Federal de Santa Maria (UFSM), Santa Maria, RS, Brasil, jahn@smail.ufsm.br

2. Universidade Federal de Santa Maria (UFSM), Santa Maria, RS, Brasil, taniaseiboth@yahoo.com.br

3. Sociedade Educacional Três de Maio (SETREM), Três de Maio, RS, Brasil, loanataborda@yahoo.com.br

4. Sociedade Educacional Três de Maio (SETREM), Três de Maio, RS, Brasil proflovato@terra.com.br