Espacios. Vol. 36 (Nº 09) Año 2015. Pág. 5

Uma Sistemática para Análise da Eficácia dos Métodos de Controle do Processo Produtivo

A Systematic for Effectiveness Analysis of Process Control Methods Production

Antonio José dos SANTOS 1; Luiz Veriano Oliveira DALLA VALENTINA 2

Recibido: 29/01/2015 • Aprobado: 12/02/2015

Contenido

3. Procedimentos para o Controle do Processo Produtivo

4. Análise do Modo e dos Efeitos da Falha - FMEA

5. A proposta de resolução do problema

RESUMO: |

ABSTRACT: |

1. Introdução

A sobrevivência de uma empresa está relacionada com a capacidade desta de projetar um produto que conquiste a preferência do consumidor. Porém, as necessidades do mercado mudam constantemente, fazendo com que as organizações busquem rapidez no desenvolvimento de novos produtos e nas suas ações de melhoria de produtos e processos já existentes.

As informações sobre o real desempenho dos produtos durante a sua vida útil no campo, muitas vezes chegam à empresa de forma implícita, dificultando o estabelecimento de uma relação direta com as falhas que ocorrem internamente. Este fato compromete o sucesso das ações corretivas e/ ou preventivas tomadas, gerando perdas de ordem financeira e motivacional e prejudicando o desempenho operacional da organização.

O objetivo geral deste trabalho é prover uma sistemática para análise crítica da eficácia dos métodos estabelecidos para o controle do processo produtivo visando aumentar seu foco na prevenção e na capacidade de detecção de falhas.

Um controle do processo adequado permite à organização a obtenção de produtos conforme as especificações e fornece as informações necessárias ao processo de melhoria contínua.

2. O Controle de Processo

Segundo Oliveira (2006), processos são atividades inter-relacionadas ou em interação que transformam insumos (entradas) em produtos (saídas). Krajewski et. al. (2009) classificam os processos como sendo basicamente de dois tipos:

a) Processo de manufatura - os processos de manufatura convertem matéria-prima em bens que possuem forma física, os chamados produtos; são processos de transformação que modificam os materiais em uma ou mais das seguintes dimensões: propriedades físicas, forma, dimensão fixa, acabamento de superfície e/ ou união de peças; os resultados dos processos de manufatura podem ser produzidos, armazenados e transportados de modo a antecipar uma futura demanda.

b) Processo de serviço - os processos de serviço permeiam o mundo dos negócios e tendem a produzir resultados intangíveis; são processos que dão apoio aos processos produtivos e que podem apresentar uma intensa interação com os clientes.

Montgomery (2009) mostra o processo produtivo como um sistema composto por entradas e saídas (figura 1). As entradas X1, X2, ... Xp, são fatores controláveis tais como temperatura, pressão e outras variáveis do processo. As entradas Z1, Z2, ... , Zq, são entradas não controláveis, tais como fatores ambientais. O processo de manufatura transforma estas entradas em um produto acabado Y, cuja qualidade depende da qualidade do processo.

Figura 1 - Entradas e saídas de um processo de produção

Fonte: Montgomery (2009)

Campos (2014) define processo como um conjunto de causas que provoca um ou mais efeitos, e a exemplo de Krajewski et. al. (2009), os divide em processos de manufatura e de serviços (processos produtivos e empresariais). Assim, estabelecida a relação entre produto e processo, conclui-se que a obtenção de um produto conforme especificado depende de um controle efetivo do processo envolvido.

Slack et. al. (2009) relatam que o planejamento e controle da qualidade do processo podem ser divididos em seis passos, a saber: a) definição das características da qualidade do produto, b) definição do meio de medição das características, d) estabelecimento do padrão de qualidade para cada característica, e) controle em relação a esses padrões, f) correção das causas da má qualidade e g) a realização de melhorias.

Para Feigenbaum (2004) controle na indústria é um processo de delegação de responsabilidade e autoridade à atividade gerencial, porém mantendo meios para garantir resultados satisfatórios. Segundo este autor normalmente existem quatro etapas nesse controle de processo: a) estabelecimento de padrões: determinação dos padrões exigidos para custo, desempenho, segurança e confiabilidade na qualidade de um produto, b) avaliação da conformidade: confrontação da conformidade do produto fabricado, ou serviço oferecido, com esses padrões, c) agir quando necessário: correção dos problemas e de suas causas ao longo de toda série de fatores relacionados com marketing, projeto, engenharia, produção e manutenção, que exercem influência sobre a satisfação do usuário e d) planejar melhorias: desenvolvimento de esforço contínuo no sentido de aperfeiçoar padrões de custo, desempenho, segurança e confiabilidade.

Atualmente, um controle efetivo é o elemento principal para um gerenciamento bem sucedido. Falhas nesse controle têm sido responsáveis por aumentos de custo e reduções na receita das empresas. Também têm representado como principal fator colaborador no desenvolvimento da responsabilidade, da segurança e de reclamações, que adicionaram dimensões novas aos problemas de gerenciamento.

Romagnoli e Palazoglu (2012) consideram o controle do processo como um conjunto de atividades planejadas e desenvolvidas com a finalidade de conhecer o processo em estudo. O conhecimento do processo, nesse caso, envolve a obtenção de informações sobre ele e uma definição de suas tendências. Segundo Campos (2014), é preciso aprender a medir o processo de trabalho enquanto este está em andamento e não ficar esperando até que um produto tangível apareça para então cair sobre ele.

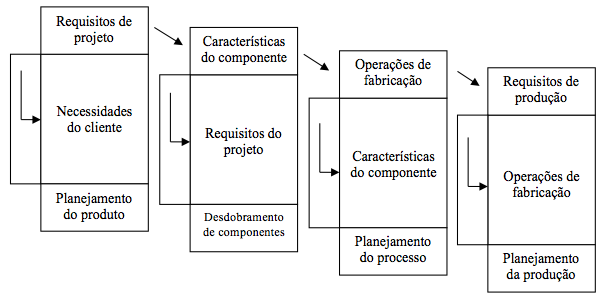

Entre as ferramentas que podem ser empregadas no planejamento do controle do processo esta o QFD - Desdobramento da Função Qualidade (AKAO, 2004). O QFD é um método utilizado para interpretar os desejos do cliente (voz do cliente), transformando-os em linguagem de projeto (AKAO, 2004). Consiste em explicitar em uma tabela as necessidades do consumidor obtidas através de pesquisas de campo. Essa tabela é desdobrada em outras tabelas para a obtenção dos requisitos do projeto, características dos componentes do produto, planejamento do processo e da produção (parâmetros de controle). O cruzamento dessas tabelas dá origem a matrizes onde, através de estudos de benchmarking, a organização estabelece aonde quer chegar. Essas matrizes mostram os pontos chave que merecem ser trabalhados visando à promoção das melhorias desejadas, compondo assim um sistema estruturado para gerenciar o desenvolvimento do produto e do processo com um enfoque voltado para as necessidades do consumidor.

A abordagem do QFD mais utilizada compreende o emprego de quatro matrizes dispostas conforme mostra a figura 2.

Figura 2 – QFD segundo Makabe

Fonte: Cheng e Filho (2010)

Para Cheng e Filho (2010), a essência do planejamento do controle do processo é a definição dos itens de controle de cada processo. Desta forma, para a identificação sistemática dos itens de controle, o autor sugere a utilização de uma matriz que correlacione as etapas do processo com as características da qualidade dos componentes. Cheng e Filho (2010) lembram sobre a necessidade do pessoal de manufatura definir claramente quem, quando e como deve ser feita a amostragem dos produtos, o método a ser utilizado na sua medição, os documentos empregados para registrar os resultados, o tipo de gráfico de controle e quem deve tomar providências em caso de ocorrência de anomalia.

Após a definição dos itens de controle, deve-se preparar o que os autores denominam de Padrão Técnico de Processo (PTP), cujo objetivo é possibilitar o controle dos processos produtivos em nível de chão de fábrica. O PTP consiste de uma planilha onde estão descritas as etapas do processo, seus pontos e métodos de controle, características que devem ser controladas, por quem e onde, com base em quais tipos de dados.

Berwick et. al. (2002) constataram que no gerenciamento da qualidade, é importante identificar os tipos e componentes de processo mais importantes e controlá-los. Aqueles que tentam controlar tudo frequentemente veem-se enterrados em medições e acabam não tomando iniciativas em relação a nada. Para garantir a qualidade de cada parâmetro chave de um processo, deve-se ter uma definição clara do nível desejado de desempenho da qualidade, uma maneira de medir o desempenho, uma maneira de interpretar as medições e uma maneira de pôr em prática ações para restabelecer o controle quando necessário. Estes são os elementos básicos do efetivo controle da qualidade. Assim, o controle da qualidade deve concentrar-se nos processos vitais.

Da mesma forma, Juran (2009) enfatiza que os objetos de controle podem ser muito numerosos, devendo os projetistas do controle do processo identificar os poucos objetos de controle que são vitais, para que eles recebam prioridade adequada. A prevenção da ocorrência de falhas deve ser o objetivo principal do planejamento de controle do processo. Uma falha no atendimento de uma especificação necessária à satisfação do cliente é considerada um defeito (MACHADO, 2010). Já a norma ISO9000 (ABNT, 2005) considera que defeito é o não atendimento de um requisito relacionado a um uso pretendido ou especificado.

Quando as falhas não implicam em interrupção do funcionamento do produto, estas podem, por divergência de critérios, não ser interpretadas, tanto pelo fabricante (produtor) como pelo consumidor. Denota-se, inclusive, a mesma dificuldade dentro da própria empresa, ou seja, a divergência de conceito entre dois setores. Estes fatos constantemente ocorrem quando se trata da análise sensorial, dependente dos cinco sentidos do elemento humano. Isso reforça a necessidade de objetividade para os critérios de avaliação. Assim, uma avaliação do sistema de medição deve ser feita sempre que se pretende iniciar um trabalho de avaliação do comportamento de um processo, principalmente, quando se estiver trabalhando com dados medidos por atributos. A confiabilidade do sistema de medição deve ser sempre questionada e apurada.

3. Procedimentos para o Controle do Processo Produtivo

Como a qualidade é percebida no produto que interage com o cliente, a inspeção da qualidade tem uma importância fundamental dentro do controle do processo, uma vez que avalia o resultado deste.

Fazendo uma analogia com os estágios de produção propostos por Deming (WHEELER, CHAMBERS, 2010) a figura 3 apresenta etapas do processo produtivo e ações exercidas para o controle deste em uma organização.

Figura 3 - Estágios de produção de acordo com Deming

Fonte: Wheeler e Chambers (2010)

Para Juran e Gryna (1993), a inspeção é definida como: atividade de medição, exame, teste e classificação de um produto ou serviço em relação a uma ou mais características e sua comparação com necessidades devidamente especificadas para determinar sua conformidade. De acordo com estes autores, a principal função da inspeção é determinar se o produto está de acordo com a especificação. No entanto, Juran e Gryna (1993) ponderam que existem outras razões e métodos para a sua realização (figura 4).

Propósito |

Designação comum |

Aspectos característicos |

a) Distinguir lotes bons de lotes ruins |

Amostragem de aceitação, inspeção por amostragem; ou |

O principal objetivo é o de classificar lotes de produtos para verificar se são aceitáveis ou não. Resultados da amostragem são usados para fazer essa classificação. |

Inspeção de recebimento |

Se efetuada pelo comprador no material de outra empresa. |

|

Inspeção no processo |

Se efetuada entre departamentos da mesma empresa. |

|

Inspeção final |

Se efetuada pelo vendedor antes da expedição do produto acabado ao cliente. |

|

b) Distinguir peças boas de peças ruins |

Inspeção detalhada, inspeção 100%, seleção, classificação |

O principal objetivo é selecionar o produto entre peças boas e ruins. Qualquer dado será incidental, mas em geral está disponível ao produtor. |

c) Determinar se há mudança no processo |

Amostragem de controle (controle estatístico do processo – CEP) |

A principal finalidade é ver se o processo está mudando. Faz-se por meio de gráficos de controle que comparam a média de amostras c/ limites estatísticos. Detecta a ocorrência de causas especiais de variação. |

d) Determinar se o processo está próximo do LE |

Pré-controle

LE = limites de especificação |

A principal finalidade é ver se a tendência de mudança dentro do processo é tal que haja perigo de produção de produto defeituoso. Em geral feita através de gráficos que comparam medidas de unidades individuais c/ LE estreitos. |

e) Classificar a qualidade do produto |

Auditoria do produto, classificação de qualidade |

Visa "fotografar" a qualidade do produto. Normalmente a relevância dos defeitos é reconhecida pela atribuição de deméritos ou pesos. Os resultados são mostrados como deméritos p/ unidade de produto. |

f) Classificar a acurácia dos inspetores |

Inspeção de acurácia, inspeção de verificação |

O principal objetivo é medir a efetividade dos inspetores em achar defeitos, pela comparação entre defeitos achados e defeitos que deveriam ter sido encontrados pelo inspetor. |

g) Medir precisão do meio de medição |

Visa medir a capacidade do instrumento reproduzir suas próprias leituras em condições semelhantes. |

|

h) Assegurar informação de desempenho do produto |

Teste de qualificação |

O objetivo principal é julgar a aptidão de serviço do produto. Algumas vezes envolve testes de severidade crescente. |

i) Medir a capacidade estatística |

Medição da capacidade do processo |

Quantifica a variação inerente ao processo. |

Figura 4 - Os propósitos da inspeção

Fonte: Juran e Gryna (1993)

Dessa forma o autor mostra que as atividades de verificação do atendimento às especificações (inspeções) podem ser realizadas durante o processo produtivo ou ao final deste, numa matéria-prima, componente, submontagem ou no produto acabado. É evidente também que o controle possa ser exercido para monitoramento do comportamento do processo.

Com o avanço tecnológico observado nos últimos anos, os sistemas de verificação da qualidade têm evoluído e novas tecnologias estão sendo usadas para auxiliar os operadores na atividade de controle do processo, minimizando falhas no controle devidas a fatores humanos (NACHREINER et. al., 2006). Sistemas de inspeção automatizados têm sido desenvolvidos para a verificação, por exemplo, da conformidade de solda em produtos eletrônicos (MAR et. al., 2011). Já, Cook e Ali (2012), apresentam um trabalho mostrando um sistema empregado na manufatura de produtos duráveis, tais como os automóveis, com a finalidade de detectar o nível de ruído ao final de linhas de montagem.

Outra característica presente observada nas organizações industriais é a desverticalização de atividades não consideradas core do negócio da empresa, como no caso da inspeção. Choi et. al. (2009) desenvolveram um estudo que aborda a terceirização de atividades de inspeção e testes. Nesse estudo enfatizam que é preciso separar as atividades relacionadas ao autocontrole, durante as etapas do processo, das atividades de inspeção e teste ao final do processo.

A metodologia do FMEA (AIAG, 2008), que será abordada mais detalhadamente num próximo tópico deste artigo, apresenta a tabela 1 que sugere alguns métodos de inspeção correlacionando-os numericamente com a sua capacidade de detecção ou prevenção de produção de itens não-conformes. Essa tabela contempla a inspeção dos itens produzidos, pelo operador, que pode utilizar meios visuais, táteis ou auditivos. A tabela também menciona a medição de características das peças com instrumentos de medição por atributos ou variáveis, bem como, o conceito de "a prova de erro" referindo-se a utilização de sistemas automáticos que detectem e sinalizem anomalias ou simplesmente evitem que elas aconteçam.

Tabela 1 – Tabela para o critério de detecção em FMEA

Fonte: AIAG (2008)

De acordo com a técnica do FMEA (AIAG, 2008), a detecção de falhas nas atividades de verificação ou medição pode ser realizada durante a execução da atividade ou em estações subsequentes.

Devido à sua importância crescente e ao seu emprego cada vez mais frequente, é oportuno comentar um pouco sobre a condução da inspeção via autocontrole. O autocontrole nada mais é que a inspeção realizada pelo próprio executante do seu próprio trabalho, de acordo com regras especificadas. Essa forma de verificação da qualidade é muito utilizada pelo pessoal operacional, fazendo uso dos procedimentos operacionais padronizados.

Em relação ao autocontrole, é importante citar o que Juran e De Feo (2010) descrevem e conceituam como sendo o autocontrole. Para estes autores o planejamento da qualidade para qualquer trabalho deve colocar o funcionário em estado de autocontrole. Quando o trabalho é organizado de modo a permitir que a pessoa tenha domínio completo sobre a obtenção dos resultados planejados, diz-se que essa pessoa está em estado de autocontrole e pode, portanto, ser adequadamente responsável pelos resultados. Juran e De Feo (2010) mencionam que, para colocar as pessoas em estado de autocontrole, estas devem ter conhecimento do que fazer, do que estão fazendo e de meios para regularizar o que estão fazendo. Cabe aqui uma reflexão sobre a forma como está se fazendo essa transferência de informação em níveis operacionais.

No âmbito das organizações observa-se uma busca incessante de informações relativas ao desempenho e aceitação de seus produtos no mercado. São muitas as informações disponíveis, porém uma interpretação errônea destas pode comprometer todo um direcionamento de estratégias voltadas à melhoria dos processos existentes.

Quando o cliente percebe que seu produto está falhando, a informação que chega à organização referencia a sua percepção. Para a empresa, no entanto, é preciso chegar-se à causa do problema detectado. Este fato mostra a importância e a necessidade do tratamento adequado da informação recebida.

Faz-se necessário então, um mecanismo que permita de forma sistematizada o desdobramento das informações disponíveis.

4. Análise do Modo e dos Efeitos da Falha - FMEA

No ambiente organizacional a preocupação com a identificação de problemas é uma constante. Essa abordagem, no entanto, algumas vezes é feita de forma intuitiva e tardia o que pode atribuir um caráter subjetivo e reativo à análise. Decorrência desse enfoque é uma possível insatisfação dos clientes e custos associados às reclamações e ações corretivas. A técnica de "análise do modo e efeito das falhas", mais conhecida como FMEA (do inglês, failure mode and effect analysis), pode ser utilizada para atribuir um caráter mais objetivo, sistemático e preventivo à detecção dos problemas favorecendo a obtenção de produtos e processos mais confiáveis (McDERMOTT et. al., 2009).

O FMEA é um método analítico e normalizado de avaliação de projetos de produtos e processos, usado para identificar e registrar todos os possíveis tipos de falha potencial. Além de determinar o efeito de cada uma destas falhas, conduzindo a equipe envolvida na direção da eliminação dos problemas de forma sistemática e completa, dando-lhes uma noção clara dos riscos envolvidos.

Para Rotondaro (2002), FMEA é um método de análise de produtos ou de processos, industriais ou administrativos, utilizado para: a) Identificar todos os seus possíveis tipos (modos) de falha potencial; b) Determinar o efeito de cada uma sobre o desempenho (do produto ou do processo); c) Priorizar os modos de falha em função de seus efeitos, de sua freqüência de ocorrência e da capacidade de os controles existentes evitarem que a falha chegue ao cliente e; d) Identificar ações que possam eliminar ou reduzir a chance de uma falha potencial ocorrer.

O FMEA tem como filosofia a prevenção, ou seja, busca enxergar os problemas e atuar sobre eles, antes que ocorram. Assim, o foco do FMEA deve ser preferencialmente o projeto, tanto do produto como do processo. É uma técnica que resume o pensamento da equipe de projeto em relação à análise do que pode causar erros, baseado na sua experiência e problemas do passado. A eficiência dessa técnica pode ser aumentada com a utilização simultânea de uma análise de árvore de falhas (OLIVEIRA et. al., 2010).

Segundo o manual do FMEA (AIAG, 2008) existem três situações nas quais esta ferramenta deveria ser empregada: a) No desenvolvimento de novos projetos, nova tecnologia ou novo processo; b) Na introdução de modificações em projeto ou processo existentes e; c) Na utilização de um projeto ou processo existentes em um novo ambiente, localização ou aplicação.

Para facilitar a condução e a documentação da análise das falhas em potencial e seus respectivos efeitos, foram desenvolvidos formulários específicos. O manual do FMEA publicado pelo Automotive Industry Action Group (AIAG, 2008) apresenta algumas opções de formulários que podem ser utilizados nas análises. A figura 5 apresenta um exemplo de formulário que pode ser utilizado tanto para análise do projeto quanto para análise do processo.

Figura 5 - Formulário de FMEA

Fonte: McDermott et. al. (2009)

Os formulários levam a equipe de estudo a raciocinar a partir da função do objeto de estudo. Se o interesse é a análise do processo, parte-se do estabelecimento das funções deste. Bastante comum e útil é a utilização de um mapa do processo que relacione todas as etapas e a sequência de realização do produto. Define-se então a função de cada uma dessas etapas.

Segue-se a análise com o levantamento das falhas potenciais, vistas como o não atendimento pleno das funções anteriormente estabelecidas, seus efeitos e causas prováveis. Para minimizar a subjetividade da análise da criticidade de cada uma das falhas potenciais, são atribuídos índices numéricos tabelados que procuram quantificar, numa escala que varia de 1 (um) a 10 (dez), a probabilidade de ocorrência de cada falha, a gravidade (severidade) do seu efeito e a capacidade que o sistema de controle estabelecido tem de detectá-las. A multiplicação dos três índices gera um quarto índice denominado "número de prioridade de risco – NPR" (KORAYEM e IRAVANI, 2008) que é utilizado como referência para a tomada de ações de melhoria. Ações preventivas devem ser dirigidas às falhas com maior índice de risco. O objetivo destas ações é reduzir os índices de severidade, ocorrência e/ou detecção. Devem também ser atribuídas as responsabilidades pela condução das ações com prazos pré-estabelecidos. A coluna ação tomada deve ser utilizada para o acompanhamento das ações.

5. A proposta de resolução do problema

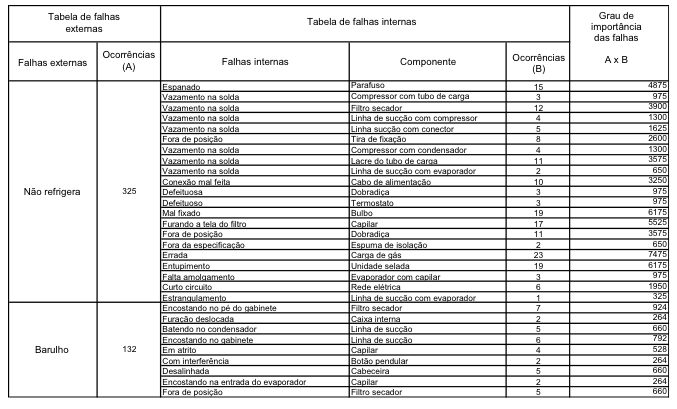

A sistemática proposta (ver figura 6) está fundamentada nas informações sobre o desempenho dos produtos em campo, como forma de corrigir em curto prazo, as distorções decorrentes, entre outras coisas, do planejamento inadequado do processo. Ouvindo-se as reclamações de campo (voz do cliente) é possível correlacioná-las com as falhas percebidas ao longo do processo produtivo (voz do processo) e com as etapas desse processo mais relacionadas com a sua ocorrência, através do uso de uma matriz.

Para análise crítica da eficiência dos procedimentos de controle utilizados, são incluídos nesta matriz (falhas x etapas do processo), alguns critérios específicos como o número de ocorrências das falhas e os índices de detecção destas durante o processo. Para adequação dos processos identificados como críticos, a sistemática propõe a aplicação de uma das metodologias de melhoria de processos existente.

Na implementação do método, composto por seis etapas, é fundamental a formação de uma equipe multifuncional integrada por membros provenientes de diversas funções da empresa, envolvidos direta ou indiretamente com o processo.

Figura 6 – Sistemática para melhoria do controle do processo

ETAPA 1 – Determinação das falhas externas

A primeira etapa da sistemática estabelece as premissas necessárias à identificação e priorização das falhas de campo ocorridas em determinado período de tempo.

Sua identificação é definida na coleta de informações dos problemas apresentados pelos produtos em campo. Essas informações serão obtidas junto às oficinas de assistência técnica mediante consulta às ordens de serviço emitidas, ou via comunicação direta com os clientes, através do uso de questionários e pesquisas; relatórios de organizações de consumidores, relatos em meios comunicação e estudos setoriais também poderão ser utilizados (MELLO, 2009).

Para priorizar as falhas, seleciona-se o produto mais crítico segundo seu desempenho de campo e para analisar a criticidade das mesmas, são considerados critérios como número de ocorrências, custo de reparo, gravidade da ocorrência, tendências, etc.

Na organização dessas informações podem ser utilizadas ferramentas como os diagramas de Pareto ou a técnica do GUT (gravidade x tendência e urgência), que de forma sistematizada ajudam a equipe na tomada de uma decisão. O resultado final dessa etapa é a obtenção de uma "tabela de falhas externas" (tabela 2)

Tabela 2 – Exemplo de tabela de falhas externas (parcial)

Sequência |

Defeito |

Nº de ocorrências |

1 |

Não refrigera |

325 |

2 |

Barulho |

132 |

3 |

Formação de gelo em excesso |

45 |

4 |

Porta desregulada |

43 |

5 |

Sudação externa |

40 |

6 |

Não fecha |

31 |

7 |

Não liga |

17 |

8 |

Oxidação |

15 |

9 |

Não desliga |

12 |

10 |

Não parte |

2 |

ETAPA 2 – Determinação das falhas internas

A fim de identificar as falhas internas, sugere-se a construção de uma "tabela de falhas internas" (tabela 3), que deve ser elaborada pela equipe multifuncional, tendo como base os problemas ocorridos em nível operacional. Os dados para a elaboração da tabela podem ser obtidos a partir de relatórios de qualidade fabril, relatórios de recebimento de materiais, testes, simulações, entre outras.

Tabela 3 – Exemplo de tabela de falhas internas (parcial)

Seq |

Defeito |

Componente |

Ocorr |

Seq |

Defeito |

Componente |

Ocorr |

1 |

Vazam na solda |

Compressor/ tubo de carga |

3 |

9 |

Batendo no condensador |

Linha de sucção |

5 |

2 |

Vazam na solda |

Filtro secador |

12 |

10 |

Interferência |

Botão termostato |

3 |

3 |

Vazam na solda |

Compressor/ linha de sucção |

4 |

11 |

Fora de posição |

Filtro secador |

5 |

4 |

Vazam na solda |

Conector/ linha de sucção |

5 |

12 |

Espiras em atrito |

Capilar |

4 |

5 |

Vazam na solda |

Compressor/ condensador |

4 |

13 |

Empenada |

Base frontal |

4 |

6 |

Vazam na solda |

Tubo de carga |

11 |

14 |

Curto circuito |

Rede elétrica |

6 |

7 |

Vazam na solda |

Linha de sucção/ evaporador |

2 |

15 |

Errada |

Carga de gás |

23 |

8 |

Encostando no filtro |

Capilar |

4 |

16 |

Mal fixado |

Bulbo termostato |

19 |

ETAPA 3 – Estabelecimento da afinidade entre as falhas externas e as falhas internas

A terceira etapa da sistemática diz respeito ao estabelecimento da relação existente entre as falhas externas (falhas de campo) e as falhas internas (falhas observadas no ambiente fabril). Para estabelecer a afinidade existente entre uma e outra tabela, a equipe multifuncional pode utilizar inicialmente um brainstorming ou outras ferramentas que estimulem a participação dos envolvidos. Essa contribuição deve ser feita com base em fatos e dados. Num segundo momento, utiliza-se um diagrama de afinidades para agrupar as falhas internas relacionadas a um determinado tipo de falha externa. Como as falhas externas são decorrentes de uma ou mais falhas internas, caracterizando uma relação de causa e efeito, outras ferramentas como um diagrama de Ishikawa ou um diagrama de árvore também podem ser utilizados com esta finalidade.

A figura 7 apresenta um exemplo de diagrama de afinidade tomando como base as tabelas já citadas. Os rótulos contêm as falhas externas e sob estes se encontram as falhas internas. César (2013) sugere que sejam seguidos os seguintes passos na construção do diagrama de afinidades: escolher o tema; coletar os dados verbais; transferir os dados para cartelas; agrupar as cartelas; rotular os grupos de cartelas e desenhar o diagrama.

Figura 7 – Exemplo de diagrama de afinidades

Após o estabelecimento das afinidades existentes, projeta-se uma tabela para visualizar lado a lado as falhas externas e as internas (tabela 4). Essa tabela será denominada de "tabela de afinidade de falhas" apresenta para cada falha interna um valor de importância dito "grau de importância das falhas" resultante da multiplicação do número de falhas externas pelo número de falhas internas.

Tabela 4 – Exemplo de tabela de afinidade de falhas (parcial)

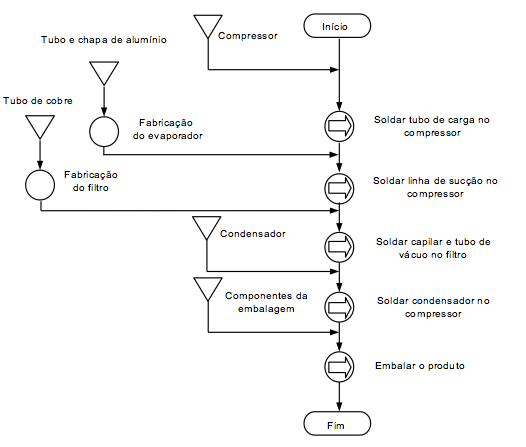

ETAPA 4 – Determinação das etapas do processo

Para relacionar as falhas com o processo, além de sua tabela, elabora-se outra com as etapas do processo (tabela do processo); essa será obtida mediante o mapeamento do processo envolvido (figura 8). Para a confecção do mapa do processo, utilizam-se informações constantes de planos de fabricação, procedimentos operacionais padrão, especificações de processo, relatórios de auditoria, etc.

Figura 8 – Mapa do processo produtivo (parcial)

ETAPA 5 – Correlacionamento das falhas com o processo

A quinta etapa da sistemática tem a finalidade de estabelecer um elo entre as falhas e o processo produtivo identificando as etapas críticas do processo. Pode-se dividi-la em três atividades básicas, conforme segue.

Nessa fase, estabelece-se a correlação existente entre os itens constantes da tabela de afinidade de falhas e aqueles da tabela do processo, mediante o uso de uma matriz específica, conforme a figura 9. O objetivo aqui é mostrar que etapa do processo é responsável pela ocorrência de determinada falha, uma vez que, nem todas as falhas têm origem unicamente no processo produtivo.

Figura 9 – Matriz de correlação

A comparação entre as duas tabelas citadas permite uma definição clara do grau de envolvimento do processo em relação a uma dada falha.

ETAPA 6 – Análise da eficácia dos métodos de controle

Na sexta e última etapa, a equipe tem a tarefa de, sobre os processos selecionados, propor melhorias no método de controle. Aplica-se então, sobre o processo identificado, o conceito de análise de falhas usando FMEA. Faz-se uma adaptação dessa metodologia utilizando-se os índices de falhas externa e interna como sendo os próprios índices de ocorrência e detecção, respectivamente. Essa alteração na determinação dos índices além de eliminar a subjetividade inerente ao processo dá visibilidade real ao grupo de trabalho sobre a intensidade dos problemas existentes. A figura 10 mostra um exemplo dessa proposta de análise.

Inserindo-se na fórmula (1) dados do processo em estudo, tem-se o seguinte resultado:

Eficácia do método de controle = 1661 x 100/ (1661 + 799) = 67,52%

Concluída a atividade de melhoria, deve-se relatar às equipes de projeto o conhecimento adquirido, de forma a contribuir com a qualidade do desenvolvimento de novos produtos e processos.

6. Considerações finais

O trabalho propôs uma forma sistematizada para se analisar criticamente os procedimentos de controle do processo produtivo através da identificação dos processos mais relacionados aos problemas de campo. Isso foi feito mediante o estabelecimento da afinidade existente entre as reclamações de campo e os problemas detectados internamente a empresa. Comparando-se as falhas de campo com as falhas internas foi possível estabelecer a afinidade entre ambas observando-se que a percepção destas, pelos clientes externos, se dá de maneira diferente do público interno.

Estabelecida a afinidade, a sistemática permite correlacionar as falhas com as etapas do processo, identificando assim os pontos a melhorar.

O uso de uma matriz de correlação permite a determinação do relacionamento de cada fase do processo e sua responsabilidade sobre cada uma das falhas observadas em campo ou no próprio processo. A sistemática embora reativa (baseia-se em problemas que já ocorreram) permite a realização de uma análise crítica da eficácia dos procedimentos de controle estabelecidos e obtenção de resultados em curto prazo, fornecendo informações para o desenvolvimento de novos processos.

Através da aplicação da metodologia do FMEA com algumas adaptações, principalmente em relação ao estabelecimento dos índices de ocorrência e detecção, pôde-se identificar quais características da qualidade mais impactavam nos problemas requerendo um controle mais efetivo com vistas a alcançar os valores especificados.

O emprego da sistemática permite que pessoas de diferentes áreas da organização trabalhem em equipe, concentrando seus esforços para o alcance de um objetivo comum, eliminando barreiras departamentais.

Referências

ABNT. (2005); NBR ISO 9000: Sistema de gestão de qualidade - fundamentos e vocabulário. Rio de Janeiro: ABNT.

AIAG. (2008); Potential failure mode and effect analysis (FMEA), 4th edition. Southfield, MI: Automotive Industry Action Group – AIAG.

AKAO, Yoji. (2004); QFD: integrating customer requirements into product design. New York: Taylor & Francis.

BERWICK, Donald M.; GODFREY, A. Blanton; ROESSNER, Jane. (2002); Curing health care: new strategies for quality improvement. River Street, Hoboken, NJ: John Wiley & Sons.

CAMPOS, Vicente F. (2014); TQC – Controle da qualidade total no estilo japonês. 9ed. Nova Lima, MG: Editora Falconi.

CÉSAR, F. I. G. (2013); Ferramentas gerenciais da qualidade: instrumentos para gerenciamento e tomada de decisão na implantação da melhoria contínua. São Paulo: Biblioteca 24 Horas.

CHENG, Lin Chih; FILHO, Leonel Del Rey de Melo. (2010); QFD – Desdobramento da função qualidade na gestão de desenvolvimento de produtos. São Paulo: Edgard Blucher.

CHOI, Minsoo; BRAND, Michael; KIM, Jinu. (2009); "A feasibility evaluation on the outsourcing of quality testing and inspection". International Journal of Project Management, v. 27, p.89-95.

COOK, Valerie G. C.; ALI, Ahad. (2012); "End-of-line inspection for annoying noises in automobiles: Trends and perspectives". Applied Acoustics, v.73, p. 265–275.

FEIGENBAUM, A. V. (2004); Total quality control: achieving productivity, market penetration and advantage in the global economy. New York: McGraw-Hill.

JURAN, J. M.; GRYNA, Frank M. (1993); Controle da qualidade. São Paulo: Makron Books.

JURAN, J. M. (2009); A qualidade desde o projeto: os novos passos para o planejamento da qualidade em produtos e serviços. São Paulo: Cengage Learning.

JURAN, J. M.; DE FEO, J. A. (2010); Juran's quality handbook: the complete guide to performance excellence. New York: McGraw-Hill.

KORAYEM, M.H.; IRAVANI, A. (2008); "Improvement of 3P and 6R mechanical robots reliability and quality applying FMEA and QFD approaches". Robotics and Computer-Integrated Manufacturing, v. 24, p. 472–487.

KRAJEWSKI, L. J.; RITSMAN, L. P.; MALHOTRA, M. K. (2009); Administração de produção e operações. São Paulo: Pearson Prentice Hall.

MACHADO, José Fernando. (2010); Método estatístico: gestão de qualidade para melhoria continua. São Paulo: Saraiva.

MAR, N.S.S.; YARLAGADDA, P.K.D.V.; FOOKES, C. (2011); "Design and development of automatic visual inspection system for PCB manufacturing". Robotics and Computer-Integrated Manufacturing, v. 27, p. 949–962.

MCDERMOTT, R. E.; MIKULAK, R. J.; BEAUREGARD, M. R. (2009); The basics of FMEA. 2nd. New York, NY: Productivity Press, Taylor & Francis Group.

MELLO, Carlos H. P. (2009); ISO 9001: 2008 Sistema de gestão da qualidade para operações de produção e serviços. São Paulo: Atlas.

MONTGOMERY, D. C. (2009); Introduction to statistical quality control. River Street, Hoboken, NJ: John Wiley & Sons.

NACHREINER, Friedhelm; NICKEL, Peter; MEYER, Inga. (2006); "Human factors in process control systems: the design of human-machine interfaces". Safety Science, v. 44, p. 5-26.

OLIVEIRA, Saulo Barbará (organizador). (2006); Gestão por processos: fundamentos, técnicas e modelos de implementação. Rio de Janeiro: Qualitymark.

OLIVEIRA, U. R.; PAIVA, E. J.; ALMEIDA, D. A. (2010); "Metodologia integrada para mapeamento de falhas: uma proposta de utilização conjunta do mapeamento de processos com as técnicas FTA, FMEA e a análise crítica de especialistas". Produção, v. 20, n. 1, p. 77-91.

ROMAGNOLI, J. A.; PALAZOGLU, A. (2012); Introduction to process control. 2nd. Boca Raton, FL: CRC Press.

SLACK, Nigel; CHAMBERS, Stuart; JOHNSTON, Robert. (2009); Administração da produção. São Paulo: Atlas.

WHEELER, Donald J., CHAMBERS, David S. (2010); Understanding statistical process control. Knoxville, Tennessee (USA): SPC Press, Inc.

1.(Programa de Pós-Graduação em Ciência e Engenharia de Materiais, Universidade do Estado de Santa Catarina – UDESC; Programa de Mestrado Profissional em Engenharia de Produção do Centro Universitário Tupy – UNISOCIESC, Joinville, Brasil) antoniodos.santos@bol.com.br

2.(Programa de Pós-Graduação em Ciência e Engenharia de Materiais, Universidade do Estado de Santa Catarina – UDESC; Programa de Mestrado Profissional em Engenharia de Produção do Centro Universitário Tupy – UNISOCIESC, Joinville, Brasil) luiz.valentina@udesc.br