Espacios. Vol. 36 (Nº 08) Año 2015. Pág. 6

Implicações do lean manufacturing no contexto da microempresa calçadista

Implications of lean manufacturing in the context of footwear microenterprise

Diego Augusto de Jesus PACHECO 1; Diego BORBA 2

Recibido: 09/12/14 • Aprobado: 16/02/2015

Contenido

RESUMO: |

ABSTRACT: |

1. Introdução

Um dos desafios da indústria, como um todo, é garantir lucratividade maior na venda de seus produtos. Esta exigência trouxe às empresas exigências que as adequassem a esse novo ambiente de competição. As organizações tiveram que desenvolver, rapidamente, novas habilidades. Dessa forma, cabem às empresas duas alternativas: diminuir o custo de produção ou agregar valor ao produto oferecido. A alta competitividade entre elas, obriga-as a conhecer seus processos profundamente e minimizar, de maneira efetiva, as perdas geradas durante o processo produtivo (ANTUNES et al., 2008).

Os conceitos do STP, como o Mecanismo da Função Produção, a Análise do Processo, a Análise das Operações e as Sete Classes de Perdas, devem ser aplicados para identificar os desperdícios presentes no processo de fabricação de calçados. O uso dos conceitos acima apresentados, em um processo de produção de calçados, contribuirá com informações que poderão servir de base para que as indústrias calçadistas analisem a viabilidade de suas plantas industriais e tornem-se mais eficientes no que diz respeito à melhor utilização de recursos (DIEDRICH, 2002).

Para Diedrich (2002), a utilização dos conceitos do STP em empresas do setor calçadista, de certa forma, acaba repercutindo em resultados relevantes, por se tratar de indústrias caracterizadas pelo baixo aproveitamento de seus recursos, gerando um alto percentual de perdas e, consequentemente, um alto custo dos seus produtos.

A busca pela redução de custos é um objetivo comum nas empresas, sendo uma das principais estratégias para que elas se mantenham competitivos no mercado. Para isso, é necessário ter uma gestão voltada aos controles de produção, à mensuração das perdas e à busca contínua pela redução dos desperdícios (MARTINS, 2010). O Sistema Toyota de Produção é uma técnica de administrar que tem como objetivo aumentar a flexibilidade de produção, reduzir desperdícios e aumentar os resultados nas empresas. Para Martins e Laugeni (2005), deve-se produzir com qualidade o que o cliente deseja, de maneira menos dispendiosa possível, garantindo preços competitivos e rentabilidade.

De acordo com Zanella et al. (2013), para o contexto atual das empresas calçadistas, nas informações necessárias que auxiliam no controle e avaliação das atividades, está a mensuração das perdas e das atividades as quais não agregam valor aos produtos. Isso permite a identificação do montante despendido no sistema produtivo que não colabora para a fabricação dos produtos. O mesmo autor observa, ainda, que o calçado é um artigo ligado à moda, o que exige das empresas constantes procedimentos de inovação e produção, tanto na busca por matérias-primas de qualidade quanto nas tecnologias de produção, visando beleza, praticidade, durabilidade e maior conforto. Esse contexto exige das empresas uma melhor organização dos processos produtivos, almejando obter ganhos na produtividade e atender às expectativas do mercado consumidor na busca de produtos com melhor qualidade e menor preço.

Segundo Diedrich (2002), para que as empresas possam sobreviver dentro desse novo contexto de mudanças constantes, faz-se necessário desenvolver produtos melhores, mais baratos, mais seguros, de entrega mais rápida e de manutenção mais fácil que os da concorrência. Para produzir esses produtos, são necessários processos inovadores, com menos perdas do que as dos concorrentes. Esse processo de inovação contínua tem como referência o cliente e a concorrência, e se constitui na garantia da própria sobrevivência da empresa.

Portanto, este trabalho tem como objetivo analisar as perdas de produção através da metodologia das Sete Perdas do Sistema Toyota de Produção, a saber: I) identificar as perdas de produção através do STP; II) analisar os impactos que essas perdas causam no resultado final; e III) elaborar melhorias no processo para redução dessas. Através do Sistema Toyota de Produção conseguiu-se identificar essas perdas na produção, mensurando-as e, após análises desses dados, indicar melhorias no sistema produtivo. O estudo foi realizado em uma indústria do setor calçadista, a qual tem sua produção focada na produção de palmilhas de montagem. A empresa está localizada no Estado do Rio Grande do Sul, mais especificamente na região do Vale do Paranhana. Para conduzir a investigação, o presente artigo está estruturado da seguinte maneira: a seção 2 apresenta uma revisão teórica sobre Sistema Toyota de Produção (STP) e as Sete Perdas identificadas pelo STP; a seção 3 apresenta o sistema metodológico utilizado; a seção 4 detalha a discussão sobre os resultados obtidos e, na seção 5, apresenta-se a conclusão.

2. Referencial teórico

2.1 Sistema Toyota de Produção (STP)

Segundo Shingo (1996), o Sistema Toyota de Produção (STP) vem demonstrando, através de históricos, ser um grande potencial estratégico dentro da competição intercapitalista. Tem como objetivo central fazer com que as organizações respondam com grande rapidez às constantes flutuações do mercado, através do alcance efetivo das principais dimensões da competitividade, que são: flexibilidade, custo, qualidade, atendimento e inovação.

Os princípios básicos de construção do Sistema Toyota de Produção, segundo Antunes (2008), são: I) Mecanismo da Função Produção; II) o princípio do não custo; e III) as perdas nos sistemas produtivos. No Mecanismo da Função Produção, Shingo (1996) define o sistema de produção como uma rede funcional de processos e operações. Os processos são caracterizados como a transformação de matérias-primas em produtos e as operações são as ações que executam essas transformações. A análise do processo examina o fluxo de material ou produto durante a transformação da matéria-prima, no sistema de produção; a análise das operações examina o trabalho realizado sobre os produtos pelo trabalhador e pelas máquinas.

Para Shingo (1996 p. 101), o Sistema Toyota de Produção "É um sistema que visa a eliminação total das perdas", dividido da seguinte forma: "80% eliminação das perdas, 15% um sistema de produção e apenas 5% o kanban". Esse sistema relaciona-se às questões econômicas, quando, ao invés de preocupar-se com a eficiência das máquinas, realiza melhorias em áreas onde podem ocorrer as maiores reduções de custo. Para Ohno (1997), o STP evoluiu da necessidade, na qual certas restrições no mercado exigiram que a produção de pequenos lotes e de grande variedade de produtos fosse cada vez mais necessária.

Portanto, Morgan (2008) descreve o Sistema Toyota de Produção como o sistema de produção melhor, mais rápido, mais barato e que evita que métodos e práticas inadequados resultem em desperdícios. O STP não é apenas um kit de ferramentas, ou seja, não se simplifica em apenas um conjunto de ferramentas enxutas como o Just-in-time, células, 5S, kanban, entre outros, mas é um sistema sofisticado de produção em que todas as partes contribuem para um todo, em que o todo, em sua base, concentra-se em apoiar e estimular as pessoas para que melhorem os processos com os quais trabalham, de forma contínua (LIKER, 2005). Para Martins (2005), o STP ensina as pessoas a como realizar melhorias, de maneira que, se forem feitas modificações específicas, iremos obter resultados específicos, ou seja, as melhorias são estruturadas por experimentos explícitos, claros e com hipóteses verificáveis.

O Sistema Toyota de Produção, para Shingo (1996), apresenta como suas principais características: I) o princípio da minimização dos custos é o conceito básico subjacente ao STP. A sobrevivência da empresa depende, portanto, da redução dos custos. Isso requer a eliminação completa das perdas; II) a melhor resposta à demanda é a produção contrapedido. Sobre esse sistema, a produção convencional em grandes lotes deve ser abandonada. As exigências da produção contrapedido (alta diversidade, produção em baixas quantidades, entrega rápida e manejo da flutuação da carga) somente podem ser satisfeitas através da contínua e inflexível eliminação da perda por superprodução. Portanto, Ohno (1997) descreve que a base do Sistema Toyota de Produção a absoluta eliminação dos sete tipos de desperdícios.

2.2 As sete perdas identificadas do Sistema Toyota de Produção (STP)

Perda, segundo Shingo (1996, p. 110) "é qualquer atividade que não contribui para as operações, tais como superprodução, espera, transporte, processamento, estoque, desperdício nos movimentos e desperdício na elaboração de produtos defeituosos".

Para Ohno (1997), a verdadeira melhoria na eficiência consegue-se quando produzimos zero desperdício e levamos a porcentagem de trabalho para 100%, uma vez que, no STP, deve-se produzir somente o que se é necessário, reduzindo a força de trabalho ecortando o excesso de capacidade para corresponder à quantidade necessária. Shingo (1996) diz que as sete perdas são encontradas nos processos produtivos, mas não são iguais em status ou efeito.

Portanto, para Antunes et al. (2008), a interpretação dos conceitos de Taiichi Ohno a respeito das perdas é que os movimentos dos trabalhadores nos sistemas produtivos devem ser, idealmente, projetados e padronizados no sentido de: I) maximizar os trabalhos que adicionam valor; II) minimizar o trabalho adicional, e III) eliminar completamente todas as perdas nos sistemas produtivos. Ainda no campo dos conceitos, é possível afirmar que a minimização do trabalho adicional deve significar, a longo prazo, a sua eliminação.

Ohno (1997) e Shingo (1996) ensinam que, para a aplicação do STP, faz-se necessário, inicialmente, identificar os desperdícios, que são:

- Perda por superprodução: Conforme Shingo (1996), existem dois tipos de perdas por superprodução: I) Superprodução por quantidade: produzir além do volume planejado ou solicitado; II) Superprodução por antecipação: produção realizada antes do tempo previsto, gerando produtos que ficarão em estoque aguardando o seu consumo, ou então, a etapa seguinte. Segungo Ohno (1997), a perda por superprodução é considerada a pricipal perda a ser analisada, já que, por muitas vezes, essa tende a ocultar as demais perdas, logo, sendo extremamente difícil de ser extinta.

- Perda por Espera: Para Antunes et al. (2008), a perda por espera está associada ao tempo em que os trabalhadores ou máquinas não estão sendo utilizados de maneira produtiva. Segundo Liker (2005), perda por espera é desperdício de tempo disponível, podendo ser tanto de produto quanto de mão-de-obra.

- Perda por Transporte: Para Shingo (1996), a eliminação das perdas por transporte consiste em sua redução ou eliminação, o que só pode ser alcançado via melhoramento do leiaute da fábrica, em que, a partir de uma adequada alteração do arranjo físico da empresa, é possível minimizar a movimentação de material. O transporte é considerado uma atividade que não agrega valor ao produto, por isso é identificado como perda e deve-se buscar a sua eliminação, sempre que possível. De acordo com Shingo (1996), o fenômeno de transportar não aumenta o trabalho adicionado ao produto, mas aumenta os custos globais da produção.

- Perda por Processamento em Si: Antunes et al. (2008) descreve a perda no processamento em si como aquelas atividades de fabricação que são desnecessárias para que o produto, ou sistema, adquira suas características básicas de qualidade, tendo em vista a geração de valor para o cliente, ou seja, são atividades que poderiam ser eliminadas sem afetar as características e a funcionalidade do produto.

- Perda por Estoque: Perda por estoque se dá quando existem estoques elevados de matéria-prima, material em processamento ou de produtos acabados, que podem aumentar os custos financeiros e também a necessidade de mais espaço físico para armazenamento dos materiais. (ANTUNES et al., 2008).

- Perda por Movimento: Liker (2005) define perda por movimento como qualquer movimento inútil que os funcionários executam durante o trabalho, como procurar, pegar ou empilhar peças, ferramentas, caminhar, entre outros. Essa perda pode ser minimizada através do estudo dos tempos e movimentos. (ANTUNES et al., 2008).

- Perda por Elaboração de Produtos Defeituosos: Antunes et al. (2008) descreve a perda por elaboração de produtos defeituosos como a fabricação de todo e qualquer produto acabado que não atenda às especificações requeridas pelo projeto. Segundo Shingo (1996), a inspeção é fundamental para eliminação das perdas por produtos defeituosos, sendo realizada não só com o objetivo de encontrar defeitos, mas, inclusive, de preveni-los.

Assim, esses desperdícios não se referem somente ao processo de produção, mas também ao aumento de produtos produzidos, ao sequenciamento de pedidos e atividades administrativas (LIKER, 2005).

Para Liker (2005), a Toyota identificou sete grandes tipos de perdas que podem ser aplicadas não somente em uma linha de produção, mas em desenvolvimentos de produtos, recebimentos de pedidos e, até mesmo, em escritórios. Ele cita que, além das sete perdas, existe uma oitava criada por ele, que é: desperdícios de criatividade dos funcionários. O mesmo autor define como a perda de tempo, ideias, habilidades, melhorias e oportunidades de aprendizagem, por não envolver, ou ouvir, seus funcionários.

2.3 Layout Industrial

Segundo Araujo et. al (2012), o layout é um estudo sistemático que busca uma combinação ótima das instalações industriais dentro de um espaço disponível. Desta forma, o arranjo físico ideal de uma planta industrial pode mudar para satisfazer objetivos distintos, procurando integrar o fluxo dos recursos de transformação e dos recursos transformados ao longo da operação.

Para Lazarin, Monaro e Satolo (2014), mesmo não associado diretamente como uma técnica ou ferramenta da Produção Enxuta, o estudo para melhoria do layout de uma organização apresenta-se como um importante mecanismo para redução ou eliminação das fontes de desperdícios de um processo produtivo.

Com isso as técnicas e ferramentas Lean auxiliam no processo de melhora do layout dando sustentação as decisões de mudanças a realizar, e a alcançar os benefícios associados a um bom arranjo físico, dos quais se destacam: fornecer suficiente capacidade de produção; reduzir custo do manuseamento de matérias; adequar-se as restrições do lugar e do prédio; permitir elevada utilização e produtividade da mão de obra, das máquinas e do espaço; atingir os objetivos com menos investimento de capital; promover movimentação de matéria-prima e de mão de obra com maior eficiência (MARTINS e LAUGENI 2005).

2.4 Análise da Capacidade Produtiva

De acordo com Geremia (2001), existem seis grandes perdas que são apresentadas em três índices conhecidos como: índice de disponibilidade, índice de performance e índice de qualidade. O mesmo autor explica que o índice de disponibilidade é representado através do tempo em que o equipamento está disponível para o processamento do produto. Já o índice de performance é a relação entre o que foi produzido em um determinado período de tempo e o que era esperado produzir naquele mesmo período. O índice de qualidade é o número de produtos bons sobre o total de produtos produzidos durante um determinado período de tempo. O seu efeito multiplicativo é chamado de Overall Equipment Effectiveness (OEE) ou Índice de Rendimento Operacional Global (IROG).

Para Antunes et al. (2008), o IROG é o índice que indica a eficiência do equipamento durante o tempo de operação disponível. Ele leva em consideração fatores como produção dos equipamentos, sua disponibilidade e tempo de ciclo da operação. Dados como quantidade de refugos, acompanhamento de paradas do equipamento, bem como outras análises mais aprofundadas, também podem ser realizadas por meio do cálculo do IROG, que não deve ser calculado da mesma forma para todos os postos de trabalho, uma vez que o tempo disponível a ser considerado na fórmula depende do posto de trabalho ser ou não um recurso restritivo no fluxo de produção.

Veit (2011) descreve que existem duas formas para o cálculo do Índice de Eficiência Global de um recurso ou equipamento. A primeira trata da multiplicação do índice de Tempo Operacional (ITO), o Índice de Performance Operacional (IPO) e o Índice de Produtos Aprovados (IPA). O ITO representa o tempo total em que a máquina ficou disponível, desconsiderando as paradas pelos mais diversos motivos. O IPO mede o tempo das operações em vazio e quedas de velocidade. O IPA representa o índice de produtos aprovados, sem considerar o tempo gasto para sucata e retrabalho. Através da segunda forma, o Índice de Eficiência Global pode ser calculado por meio do somatório da multiplicação da quantidade de produtos feitos no equipamento, multiplicado pelo seu tempo de ciclo, dividido pelo tempo disponível desse equipamento. Esse Tempo Disponível pode ser diferente, dependendo do recurso em análise: se for gargalo (restrição) deve ser considerado como Tempo Calendário Total Effectiveness Equipment Performance (TEEP) ou Efetividade Global de um Equipamento, sem que sejam descontadas as paradas programadas. Caso o recurso não seja gargalo, pode ser considerado o Tempo Disponível, menos as paradas programadas (OEE). A meta mundial do OEE é de no mínimo 85%, sendo 90% da disponibilidade, 95% o índice de eficiência e 90% o índice da qualidade.

Antunes et al. (2008) descreve que uma das questões essenciais da Engenharia de Produção é a determinação da capacidade grosseira de produção o mais precisamente possível. Ele apresenta um modelo conceitual no qual se refere à MFP, buscando a potencialidade de aplicações práticas nos sistemas produtivos, através da análise macro da relação capacidade x demanda, em que se consegue determinar os gargalos reais e potenciais dentro de uma empresa, visando trabalhar, no sentido do quarto passo da Teoria das Restrições, que é como elevar a capacidade das restrições ou reduzir as suas demandas.

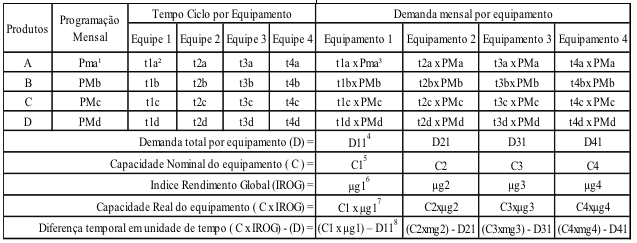

A utilização da planilha, Figura 1, mostra a possibilidade de identificação dos recursos que não poderão atender às demandas previstas.

[3] Figura 1 – Análise da relação entre a capacidade grosseira e a demanda de produção

Fonte: Antunes et al. (2008)

2.5 Mecanismo da Função Produção

O conhecimento do Sistema Toyota de Produção (STP) tem, em suas origens históricas, os princípios básicos dos pilares da autonomação e do Just in Time. É fundamental a compreensão da ferramenta analítica central do sistema, o Mecanismo da Função Produção (MFP), desenvolvida por Shingeo Shingo (CASSEL; POHLMANN, 2009). Shingo (1996, p.37) afirma que "antes de se estudar o STP, é necessário entender a função da produção como um todo".

Segundo Cassel e Pohlmann (2009), Shingo explica que a produção, não importa se é em uma fábrica ou em um escritório, deve ser compreendida como uma rede funcional de processos e operações, ao qual ele dá o nome de Mecanismo da Função Produção (MFP). De acordo com o MFP, processo é percebido como o fluxo de materiais no tempo e no espaço, que é a transformação de matéria-prima em produto acabado, etapa por etapa. Por sua vez, as operações são as atividades que efetivam essa transformação. Nesse contexto, a análise do processo examina o fluxo do material ou produto, e a análise da operação examina o trabalho realizado sobre os produtos pelo operador e pela máquina.

Fernandes, Souza e Pereira (2012) descrevem o MFP como uma potente ferramenta de análise de sistemas produtivos, podendo ser aplicada de forma genérica, em que qualquer sistema de produção, de manufatura ou de serviços apresenta elementos básicos de processos. Os elementos que constituem a função processo podem ser identificados como processamento, inspeção, transporte e estocagem, no qual o objeto trabalhado estará, alternadamente, em alguma dessas categorias. Sendo assim, os autores afirmam que a ferramenta aplica-se a toda empresa a partir da generalização de seus elementos, variando, somente, o tipo de objeto e suas propriedades transformadas no processo.

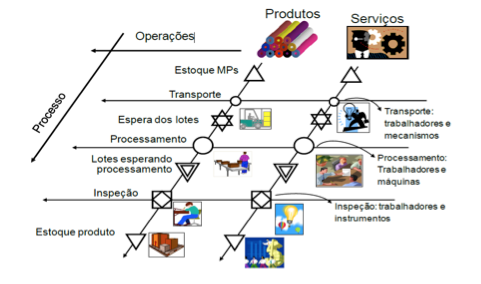

Segundo Antunes et al. (2008), o MFP desenvolvido por Shingo auxilia a compreender o sistema de produção como uma rede de processos e operações, que tem sua estrutura formada conforme Figura 2:

Figura 2 – Estrutura da MFP

Fonte: Antunes et al., (2008)

Portanto, os elementos que constituem a função processo são analisados em quatro categorias, sendo elas:

- Processamento ou fabricação: significa a execução de alguma tarefa ou atividade de trabalho. Ocorre quando um objeto sofre alguma mudança em suas características, transformação, sendo montado ou desmontado;

- Inspeção: Significa a comparação de algum item com algum critério padrão. Ocorre quando um material, informação ou pessoa é examinado para identificação ou para verificação de qualidade ou quantidade, em qualquer uma de suas características;

- Transporte: Qualquer mudança de posição ou localização de algum material, informações ou pessoas, de um lugar para outro, que não agregam valor ao produto, mas elevam os custos;

- Estocagem ou espera: Significa, basicamente, um período de tempo no qual não está ocorrendo qualquer uma das categorias anteriores. Podem ser de dois tipos diferentes: I) espera do processo: no qual um lote inteiro aguarda o lote precedente ser processado, inspecionado ou transportado; II) espera do lote: durante a fabricação de um lote, enquanto uma peça está sendo processada, as demais ficam aguardando o seu término.

Logo, através da análise dos processos e operações, é possível verificar a existência de cada um dos fenômenos que compõem o processo, mas somente o processamento é que agrega valor ao produto (GHINATO, 1995).

3. Metodologia

3.1 Cenário

A indústria brasileira de calçados teve seu início em 1824, de modo artesanal, na região do Vale dos Sinos no Rio Grande do Sul. Após a guerra do Paraguai, surgiu a necessidade de ampliar esse mercado, iniciando, também, a fabricação de componentes e máquinas para a produção. Em 1968, iniciou a exportação brasileira de calçados em larga escala. Dados de 2013 mostram que há, no Brasil, aproximadamente oito mil empresas, que, juntas, empregam mais de 353 mil pessoas. A produção representa, em média, 900 milhões de pares/ano, sendo que a exportação brasileira, no ano de 2013, foi aproximadamente de 122 milhões de pares, dividida entre 150 países, gerando em torno de US$ 1,1 Bilhão de faturamento e o Rio Grande do Sul foi responsável pela produção de pouco mais de 16 milhões de pares, correspondendo, aproximadamente, a 13,6% da produção total e a 35,3% do faturamento (ABICALÇADOS, 2013).

A empresa objeto do estudo é de origem familiar e iniciou suas atividades em 1993. Atualmente, atua no segmento de produção de palmilhas de montagem de calçados femininos. Localiza-se no Rio Grande do Sul, na cidade de Rolante, tendo um quadro funcional com cerca de 30 colaboradores. O seu principal cliente é responsável por, aproximadamente, 90% da sua produção, que representa, em média, 6.750 pares de palmilhas/dia.

3.2 Procedimentos metodológicos

A metodologia de pesquisa utilizada no projeto foi de natureza aplicada. O modelo foi elaborado para o processo produtivo de empresa do setor calçadista. A pesquisa aplicada teve como finalidade investigar, comprovar ou rejeitar hipóteses sugeridas pelos modelos teóricos. A pesquisa de natureza aplicada é aquela cujo principal objetivo é a geração de conhecimento e inovação para aplicação prática em curto e médio prazo, com vistas à solução de problemas ou necessidades específicos (GIL, 2010).

A pesquisa, quanto ao seu objetivo, foi exploratória, com a implantação da técnica do Sistema Toyota de Produção no processo produtivo de uma indústria calçadista e, especialmente, porque teve maior familiaridade com o problema proposto, correspondendo a um estudo de caso. As pesquisas exploratórias têm como objetivo a melhoria de produtos e processos que, através de coletas de dados, podem ser base para novos modelos (JUNG, 2004).

A metodologia, quanto aos procedimentos, foi a realização de um estudo de caso único no processo produtivo de uma indústria calçadista, através de levantamentos de dados. Estudo de caso único é um procedimento de pesquisa que explica e organiza os dados, preservando, do objeto estudado, o seu caráter unitário (LAKATOS; MARCONI, 2010).

A abordagem da pesquisa foi qualitativa, pois nela se desenvolveram conceitos, ideias e entendimentos a partir de padrões encontrados nos dados do estágio de implantação do Sistema Toyota de Produção, e, ainda, foi qualitativa, pois compreendeu um conjunto de diferentes técnicas interpretativas que visavam a descrever e a decodificar os componentes de um sistema complexo de significados (REY, 2010). Creswell (2010, p. 43) define a abordagem qualitativa como sendo "um meio para explorar e para entender o significado que os indivíduos ou os grupos atribuem a um problema social ou humano". Os principais procedimentos qualitativos, segundo Creswell, também se focam em amostragem intencional, coleta de dados abertos, análise de textos ou de imagens e interpretação pessoal dos achados.

3.3 Metodologia Aplicada

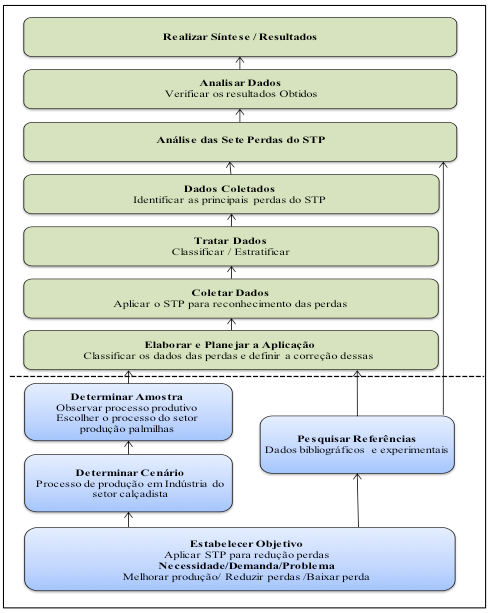

A metodologia proposta e utilizada para a realização do trabalho na empresa, apresentada na Figura 3, apresentou-se composta por duas fases: pré-desenvolvimento e desenvolvimento.

Figura 3 – Método de trabalho utilizado

Fonte: Adaptado de Jung (2004)

Na fase do pré-desenvolvimento foi realizado o planejamento do projeto de pesquisa, sendo as etapas que o compuseram as seguintes: I) estabelecer o objetivo da pesquisa através de discussão com funcionários da empresa, identificando a necessidade, a demanda e o problema; II) determinar o cenário e compreender como é o funcionamento do processo produtivo; e III) determinar a amostra, observar o processo produtivo e escolher o que deveria ser analisado, além de pesquisar e obter um conjunto de referências bibliográficas através de periódicos, artigos e livros.

A fase de desenvolvimento foi composta pelas seguintes etapas: I) elaborar instrumentos de coletas de dados: elaborar e planejar a coleta de dados e escolher a melhor ferramenta para aplicação; II) coletar dados: aplicar a forma de coleta de dados que foi definido; III) tratar dados: classificar e estratificar a coleta dados; IV) dados coletados: identificar qual o tipo das sete perdas; V) aplicar modelo STP: priorizar buscar os motivos das perdas; e VI) analisar dados: verificar os resultados após aplicação STP, realizar síntese e resultados, concluir e apresentar os resultados da coleta de dados.

4. Resultados e discussões

Nessa seção apresenta-se o estudo de caso desenvolvido na empresa. A análise do processo produtivo, das possíveis perdas da produção e da capacidade de demanda presente foi detalhada e apresentou-se uma proposta, baseada na eliminação das principais perdas do processo produtivo.

4.1 Análise do processo produtivo

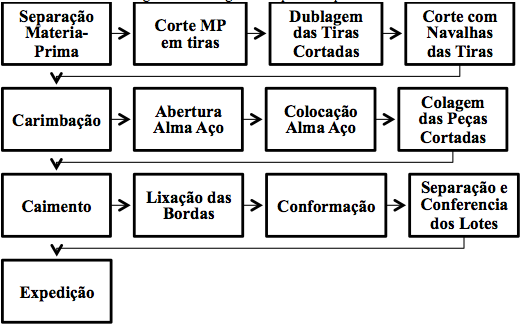

Para compreender e justificar as melhorias no processo produtivo, desenvolveu-se o fluxograma do processo de produção, que permitiu visualizar, integralmente, o sistema de produção aplicado, conforme Figura 4:

Figura 4 – Fluxograma do processo produtivo

Fonte: Autor (2014)

Após desenvolver o fluxograma, puderam ser identificadas as possíveis perdas que aconteciam no processo produtivo e fazer as modificações necessárias para resolvê-las. Dentro das Sete Perdas do Sistema Toyota de produção visualizou-se que quatro tipos de perdas ocorriam no processo de produção da empresa em estudo, a saber: I) perdas por espera; II) perdas por produtos defeituosos; III) perdas por movimento; e IV) perdas por estoque. As demais perdas não foram encontradas, já que a superprodução não acontecia, pois se produziam somente as quantidades referentes aos pedidos de produtos já confirmados e nada havia para estocar. Perdas por transporte não ocorreram regularmente porque todos os materiais utilizados já estavam próximos dos seus processos. Porém, em alguns modelos isso poderia acontecer, pois algumas matérias-primas utilizadas estavam estocadas no começo do prédio e o operador precisava buscá-las à medida que faltavam na área de produção. Para dirimir essa perda, haveria a necessidade de uma mudança complexa do layout da fábrica e a empresa provavelmente não aceitaria tal alteração, pois muitas máquinas teriam que ser trocadas de lugar, alterando consideravelmente o layout existente e, consequentemente, as perdas por processamento em si, pois não havia processo desnecessário na fabricação do produto.

4.2 Perdas Identificadas e Melhorias

4.2.1 Perdas por espera

Pôde-se observar que os processos da conformação e o da separação dos lotes ficavam aguardando o término do processo anterior para prosseguir a fabricação. Os funcionários do processo da conformação (por ser feito em uma máquina com capacidade de produção de 4.000 pares de palmilha/dia) e os da separação e conferência dos lotes acabavam, muitas vezes, tendo que fazer hora extra, ou a empresa necessitava deslocar alguém de outro setor para ajudar na produção daquela etapa, a fim de que, ao final do dia, fosse possível tirar toda a produção e entregá-la ao cliente. Isso ocorria porque os processos de caimento e de lixação das bordas atrasavam-se, fazendo com que deixassem de produzir. Averiguou-se e percebeu-se que, muitas vezes, a responsabilidade era do operador dessas etapas, que se deslocava para conversar e não se concentrava no que estava fazendo. Mensurando o tempo coletado nessas conversas, obteve-se o resultado de, em média, 20 min de espera ao longo dia, pois cada vez que operador do caimento saía para conversar, ficava fora, aproximadamente, 4 min. O operador da conformação deixou de conformar cerca de 160 pares, atrasando o processo de separação e conferência dos lotes. Após a conversa do chefe de produção com o operador, a espera e o atraso foram zerados.

4.2.2 Perdas por produtos defeituosos

Nessa etapa, percebeu-se que alguns produtos estavam sendo rejeitados no meio do processo produtivo por diversos motivos, entre eles:

Problemas no corte: os produtos com defeito que vinham do corte resultavam da falta de atenção do cortador, que, muitas vezes, ao colocar a navalha sobre o material, não cuidava, posicionando-a de forma errada e, assim, mandava-se a peça para o processo seguinte faltando algum pedaço. Como o corte era feito com navalhas de aço, o material em placas era colocado duplo sobre o cepo do balancim e, muitas vezes, a pessoa responsável por grampear uma placa na outra fazia isso de maneira errada, logo, o cortador não percebia o defeito no material. Realizou-se, então, uma reunião com os cortadores e o responsável pelo setor mostrou-lhes os defeitos oriundos da falta de concentração. As pessoas envolvidas nesse procedimento foram orientadas ficarem mais atentas e a terem mais cuidado, evitando, dessa maneira, tais transtornos. O ganho apresentado após a reunião, no mês seguinte à constatação do problema, representou-se na Tabela 1:

Tabela 1 – Dados de pares não-conformes no corte

Cortador 1 |

Cortador 2 |

Cortador 3 |

|

Média dia corte (pares) |

2500 |

2300 |

2300 |

Média dia problema (pares) |

10 |

15 |

11 |

Total Mês por problema (pares) |

200 |

300 |

220 |

Redução após treinamento (pares) |

6 |

12 |

8 |

Redução Mês após treinamento (pares) |

120 |

240 |

160 |

Redução pares mês (%) |

60% |

80% |

73% |

Fonte: Autor (2014)

Problemas no caimento: Como era uma operação que envolvia uma máquina e exigia que o operador segurasse a peça com a mão, o problema que se constatou no processo de caimento, novamente, acontecia por falta de atenção do funcionário que não segurava a palmilha de forma correta, estragando-a. Passaram-se essas informações ao responsável pelo setor, o qualfoi orientado a conversar com o operador. Além disso, buscou-se oferecer um pequeno treinamento com todos os operadores, mostrando, novamente, como operar a máquina e manusear o objeto. A cada troca de modelo, deixava-se uma amostra com o operador para que ele tivesse uma referência ao lixar.

A Tabela 2 mostrou a redução de peças não-conformes após o treinamento com os operadores. Um operador reduziu em 47% as peças rejeitadas e o outro operador reduziu em 20%.

Tabela 2 - Dados de pares não conformes no caimento

|

Operador 1 |

Operador 2 |

Média dia caimento (pares) |

3500 |

3500 |

Média dia problema (pares) |

15 |

5 |

Total mês problema (pares) |

300 |

100 |

Redução após treinamento (pares) |

7 |

1 |

Redução Mês após treinamento (pares) |

140 |

20 |

Redução pares mês (%) |

47% |

20% |

Fonte: Autor (2014)

Problemas na colagem das peças cortadas: Nesse processo pôde-se constatar que algumas palmilhas chegavam ao produto final com pequenas frestas entre um material e outro. Isso ocorria pela má aplicação do adesivo, matéria-prima responsável por fazer a colagem. O processo dava-se por aplicação manual do adesivo no material, através de um pincel. Após analisar o setor, sugeriu-se que utilizassem, junto às operadoras, uma lâmpada de luz negra com a qual se teria uma melhor visualização do filme do adesivo aplicado com o pincel sobre o produto e, assim, reduzir-se-ia o retrabalho de passar alguns pares do produto no processo de colagem novamente, fazendo com que houvesse perda de produção. A Tabela 3 mostra que, após a utilização da lâmpada, auxiliando a visualização do filme do adesivo sobre o produto, conseguiu-se reduzir em torno de 65% o retrabalho.

Tabela 3 - Dados de pares retrabalho no processo de colagem

|

Operador 1 |

Operador 2 |

Média dia (pares) |

3500 |

3500 |

Média dia problema (pares) |

45 |

33 |

Total mês problema (pares) |

900 |

660 |

Redução após treinamento (pares) |

30 |

21 |

Redução Mês após treinamento (pares) |

600 |

420 |

Redução pares mês (%) |

67% |

64% |

Fonte: Autor (2014)

4.2.3 Perdas por movimento

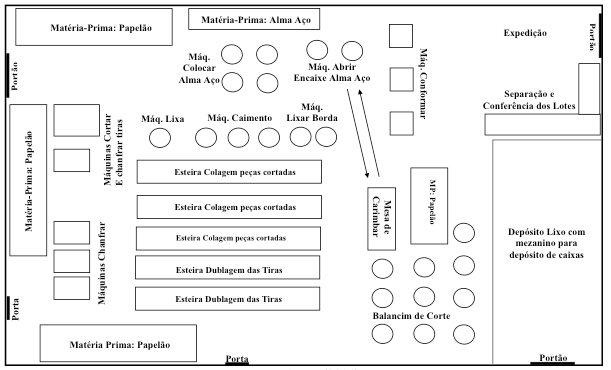

Através de uma análise do layout do processo produtivo, apresentado na Figura 5, pôde-se verificar que havia uma distância entre o processo de carimbação e o processo de abertura da alma de aço, o que permitia que o operador tivesse que se deslocar para buscar a palmilha e prosseguir o processo.

Figura 5 – Layout antigo

Fonte: Autor (2014)

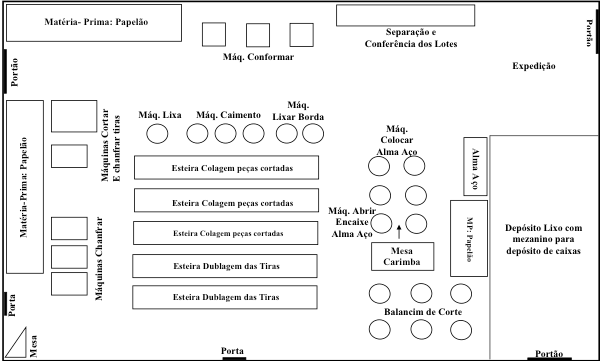

Um novo layout foi apresentado à empresa e, com uma pequena mudança, conseguiu-se reduzir o tempo que o operador levava para se deslocar na busca do produto a ser processado. Com isso, ele passou a ficar mais tempo em seu posto de trabalho, pois estaria na sequência do processo anterior. Essa mudança de layout é apresentada na Figura 6:

Figura 6 – Layout atual

Fonte: Autor (2014)

Reduziu-se, então, a distância em 13 metros entre o processo de carimbação e o processo de abertura alma de aço, reduzindo o tempo utilizado para realizar o percurso em 32 segundos em um único deslocamento para buscar e processar as palmilhas no novo layout, como mostra a Tabela 4.

Tabela 4 - Dados de ganhos no deslocamento

Distância (m) |

Tempo (s) |

|

Deslocamento (antes) |

14 |

40 |

Deslocamento (depois) |

1 |

8 |

Redução % |

93% |

80% |

Fonte: Autor (2014)

Nesse layout novo, algumas máquinas de corte foram eliminadas do processo, pois há por volta de dez balancins de corte e são utilizados, na produção atual, no máximo três máquinas e, se necessário aumentar a produção, utilizar-se-iam, no máximo, seis balancins.

4.2.4 Perdas por estoque

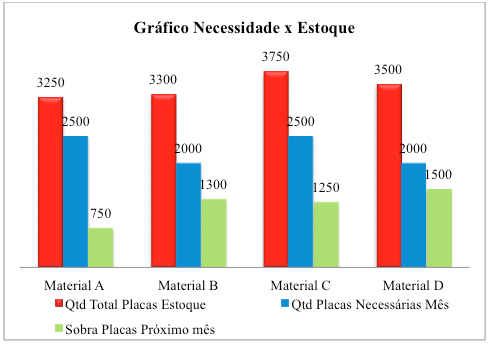

Ao se analisar o estoque de matéria-prima da empresa, percebeu-se que havia uma grande quantidade em estoque. Verificou-se o porquê desse volume de material e se deduziu, através do cálculo de um consumo médio, que alguns tipos de matéria-prima estavam sendo comprados em excesso, fazendo com que se criasse um grande volume de matéria-prima dentro da empresa, ocupando um bom espaço, sem considerar o capital ali aplicado.

O estoque de alguns materiais, mostrados no Quadro 1, eram os mais utilizados dentro da empresa, sendo comprados, a cada mês, a mesma quantidade. O prazo de entrega, após o pedido efetuado ao fornecedor, era de, aproximadamente, 15 dias. O estoque da empresa tinha um giro em torno de 35 dias. Questionou-se com os proprietários sobre o porquê desse grande volume de matéria-prima e se havia vantagem em comprar tal quantidade. A resposta foi que estavam acostumados a trabalhar com um estoque maior desses materiais, pois eram os mais consumidos durante o mês.

Quadro 1 – Matéria-Prima mais utilizada

Material A |

Fortex HCR C2000 3,0 mm |

Material B |

Artepalm c588 1,40 mm c/ EVA 2 mm |

Material C |

Fortex HCR marrom 2,0 mm |

Material D |

Ambiplast 1,4 mm c/ nw 2ld |

Fonte: Autor (2014)

Diante disso, após alguns cálculos, apresentou-se à empresa dados que demonstravam que, produzindo em média 20 dias úteis durante o mês, necessitar-se-ia de um número determinado de placas do material e o que se tinha em estoque era o suficiente para mais 15 dias de trabalho. Assim, trabalhando com o estoque mais enxuto, a empresa não teria tanto dinheiro imobilizado, além de abrir mais espaço dentro da empresa. A Figura 7 mostra os quatro tipos de materiais mais utilizados na indústria e a quantidade que se tem em estoque, comparando com o que realmente se necessita e o que sobra de material para o próximo mês.

Figura 7 – Necessidade x Estoque

Fonte: Autor (2014)

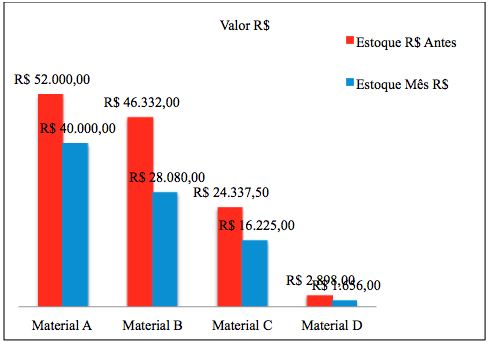

A Figura 8 demostrou a diferença, em valor, entre a quantidade do estoque de cada produto no mês eo valor da necessidade de estoque de matéria-prima indispensável para a execução do processo naquele mês.

Figura 8 – Necessidade R$ x Estoque R$

Fonte: Autor (2014)

Com o levantamento, constatou-se que, se comprassem somente o que seria consumido durante o mês, a empresa conseguiria economizar aproximadamente R$ 50.000,00 por mês, que poderiam ser aplicados em diversas outras áreas na empresa.

4.2.5 Mecanismo da Função Produção

Através do mecanismo da função produção de Shingo (1996), pode-se fazer uma análise da capacidade de produção em relação à demanda de dois determinados produtos, como se demonstra na Tabela 5, que consistia em procurar visualizar qual era a etapa do processo desses produtos que estava sendo o gargalo do sistema.

Tabela 5 – Análise da Capacidade x Demanda

Produtos |

Programação Mensal (Pares) |

Tempo Ciclo por Equipamento (minutos) |

|||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

A |

100.000 |

0,0440 |

0,0660 |

0,2117 |

0,0440 |

0,0660 |

0,1917 |

0,0621 |

0,1417 |

0,1417 |

0,1217 |

B |

40.000 |

0,0440 |

0,0660 |

0,2117 |

0,0440 |

0,0660 |

0,1917 |

0,0621 |

0,1417 |

0,1417 |

0,1217 |

Demanda mensal por equipamento (minutos) |

|||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

Produto A |

4400 |

6600 |

7056 |

4400 |

6600 |

6389 |

3106 |

7083 |

7083 |

6083 |

|

Produto B |

1760 |

2640 |

2822 |

1760 |

1242 |

2833 |

2433 |

||||

Demanda total por equipamento |

6161 |

9242 |

9881 |

6164 |

6605 |

6395 |

4355 |

9925 |

7092 |

8527 |

|

Capacidade Nominal do equipamento (C) |

10560 |

10560 |

10560 |

10560 |

10560 |

10560 |

10560 |

10560 |

10560 |

10560 |

|

Coeficiente do IROG - ITO |

98,1% |

99,1% |

99,2% |

99,1% |

99,1% |

99,1% |

95,3% |

99,1% |

99,1% |

92,4% |

|

Coeficiente do IROG - IPO |

59,5% |

88,3% |

94,1% |

58,9% |

88,3% |

91,6% |

86,4% |

94,8% |

94,8% |

99,7% |

|

Coeficiente do IROG - IPA |

100% |

100% |

99,8% |

100% |

100% |

100% |

99,8% |

99,8% |

100% |

99,3% |

|

Índice de Rendimento Operacional Global (IROG) |

58,3% |

87,5% |

93,2% |

58,3% |

87,5% |

90,8% |

82,2% |

93,7% |

93,9% |

91,5% |

|

Capacidade Real do equipamento (CxIROG) |

6160 |

9240 |

9843 |

6160 |

9240 |

9583 |

8678 |

9894 |

9917 |

9660 |

|

Diferença temporal ((CxIROG)-D) |

-1 |

-2 |

-38 |

-4 |

2635 |

3188 |

4323 |

-31 |

2824 |

1134 |

|

Fonte: Adaptado Antunes et al. (2008)

Analisando esses dois produtos, produto A e produto B, observou-se que cada um tinha seu roteiro específico de produção, e, através de uma análise do processo produtivo, buscou-se apurar o tempo de ciclo que cada processo necessitava para ser realizado. Multiplicando o tempo de ciclo de cada processo em relação à demanda mensal de cada produto, chegou-se a uma determinada demanda mensal de tempo de cada equipamento. Usando o Índice de Rendimento Operacional Global (IROG) de cada equipamento, e multiplicando pela capacidade nominal dos equipamentos, chegou-se à sua capacidade real. Os equipamentos 3 e 8 (o equipamento 3 corta material em tiras e o equipamento 8 realiza caimento) eram os que tinham a maior demanda de recursos, tornando-se os gargalos do processo, pois não conseguiam atender as necessidades da empresa. Buscou-se reduzir o tempo perdido nesses gargalos, através de melhoramento do tempo de preparo da máquina, fazendo-se com que modelos diferentes, mas com mesmo caimento e largura a serem cortados, fossem agrupados, reduzindo os diversos ajustes necessários em cada equipamento.

5 Considerações finais

Este artigo buscou abordar as perdas do processo produtivo de uma empresa do setor calçadista, com o objetivo de minimizá-las e, consequentemente, aumentar a produtividade. Foram analisados alguns conceitos associados ao Sistema Toyota de Produção, tais como as Sete Perdas e o Mecanismo da Função Produção, através da aplicação prática dos modelos de Ohno (1997) e Shingo (1996).

Comprovou-se que, na prática, são conceitos amplos e genéricos, podendo ser aplicados em ambientes distintos daqueles para os quais foram desenvolvidos. Logo, isso foi atendido à medida que, analisando os tipos de perdas ocasionadas no processo e desenvolvendo ações para reduzi-las, conseguiu-se localizar quatro das sete perdas citadas por Shingo (1996).

Portanto, em relação às quatro perdas encontradas, as perdas por espera e por produtos defeituosos foram perdas relacionadas à responsabilidade dos operadores, pois, após as medidas implantadas e treinamentos efetuados, conseguiram-se resultados significantes, reduzindo as rejeições encontradas no produto final. Na perda por movimentação atingiu-se uma redução de 93%, em relação ao deslocamento do operador, aumentando a produtividade desse, por ele ficar mais tempo em seu posto de trabalho.

Logo, a perda mais significativa está associada à perda por estoque de matéria-prima, pois se mantinha uma quantidade elevada, todo o mês, dos principais materiais a serem utilizados, o que exigia um capital alto aplicado e que se mantinha parado. Para que isso não continuasse acontecendo, seria necessário quebrar esse paradigma. Foi comprovado que, ao se ter uma gestão do estoque correta, não há a necessidade de manter-se um alto estoque.

Constata-se que este trabalho alcançou os objetivos propostos, mas ainda existem oportunidades de aplicação da metodologia, promovendo a melhoria contínua no processo e tornando, cada vez mais, um ciclo, o STP, dentro da empresa. Ficou claro que a metodologia utilizada pode ser adotada por outras empresas calçadistas ou de outros segmentos, por ser de fácil aplicação e análise dos dados.

Estudos objetivando melhorar os processos produtivos de uma indústria do setor calçadistas podem ir além dos limites deste artigo, buscando desenvolver uma metodologia para aplicações de outros conceitos do STP, alcançando resultados relevantes dentro das empresas.

Referências

ABICALÇADOS. Período: Janeiro a Dezembro 2013. Evolução das exportações brasileiras de calçados e os principais paises de destino. Disponível em <http://www.abicalcados.com.br/site/inteligencia.php>. Acesso em dia 06 setembro 2014.

ANTUNES, Junico; ALVAREZ, Roberto; KLIPPEL, Marcelo; BORTOLOTTO, Pedro; DE PELLEGRIN, Ivan. Sistemas de produção: conceitos e práticas para projeto e gestão da produção enxuta. Porto Alegre: Bookman, 2008.

ARAUJO, Maria C. Borges; MARTINS, Danyely Resende; MORAIS, Suelyn F. Aciole; SANTOS, Antonio C. de Queiroz. A Reoganização do layout na redução de custos em uma empresa metalúrgica: um estudo de caso. Anais: XXXII ENEGEP - Encontro Nacional de Engenharia de Produção. ABEPRO: Bento Gonçalves, 2012.

CASSEL, Guilherme Luiz; POHLMANN, Christopher Rosa. A aplicação das leis contidas na teoria de Factory Physics utilizando como eixo de análise o mecanismo da função produção do Sistema Toyota de Produção: uma breve discussão. Anais: XVI SIMPEP - Simpósio de Engenharia de Produção. UNESP: Bauru, 2009.

CORRÊA, Henrique L. et al. Administração de produção e operações: manufatura e serviços: uma abordagem estratégica. São Paulo: Atlas, 2006.

COX III, James F. et al. Manual as teoria das restrições. Porto Alegre: Bookman, 2002.

CRESWELL, John W. Projeto de Pesquisa: Métodos Qualitativo, Quantitativo e Mistos. 3 ed. Porto Alegre: Artmed, 2010.

DIEDRICH, Hélio. Utilização de conceitos do Sistema Toyota de Produção na melhoria de um processo de fabricação de calçados. 2002. 146 f. Dissertação (Mestrado Profissionalizante em Engenharia de Produção) Programa de Pós-Graduação em Engenharia de Produção, Universidade Federal do Rio Grande do Sul, Porto Alegre.

FERNANDES, Bruno Souza; SOUZA, Kleber Gustavo da Silva; PEREIRA, João Pedro de Castro Nunes. Mecanismo da Função Produção aplicado nos processos de produção de uma usina de laticínios de pequeno porte. Anais: XIX SIMPEP - Simpósio de Engenharia de Produção. UNESP: Bauru, 2012.

GIL, Antonio Carlos. Como elaborar projetos de pesquisa. 5 ed. – São Paulo: Atlas, 2010.

GEREMIA, Carlos F. Desenvolvimento de programa de gestão voltado à manutenção das máquinas e equipamentos e ao melhoramento dos processos de manufatura fundamentado nos princípios básicos do Total Productive Maintenance (TPM). 2001. 211 f. Dissertação (Mestrado Profissionalizante em Engenharia de Produção) Programa de Pós-Graduação em Engenharia de Produção, Universidade Federal do Rio Grande do Sul, Porto Alegre.

GHINATO, Paulo. Sistema Toyota de produção: mais do que simplesmente Just-in-Time. Prod. [online]. 1995, vol.5, n.2, pp. 169-189.

JUNG, Carlos Fernando. Metodologia Para Pesquisa & Desenvolvimento: Aplicada a Novas Tecnologias, Produtos e Processos. Rio de Janeiro: Axcel Books, 2004.

LAKATOS, Eva Maria; MARCONI, Maria de Andrade. Fundamentos de metodologia cientifica. 7 ed. – São Paulo: Atlas, 2010.

LAZARIN, Simoni Catarino; MONARO, Renato Luis Garrido; SATOLO, Eduardo Guilherme. Flexibilização do layout industrial com base nos princípios da produção enxuta. Anais: XXXIV ENEGEP - Encontro Nacional de Engenharia de Produção. ABEPRO: Curitiba, 2014.

LIKER, Jeffrey K. et al. O modelo Toyota: 14 princípios de gestão da maior fabricante do mundo. Porto Alegre: Bookman, 2005.

MARTINS, Eliseu. Contabilidade de custos. 10 ed. – São Paulo: Atlas, 2010.

MARTINS, Petrônio Garcia. LAUGENI, Fernando P. Administração da produção. 2 ed. – São Paulo: Saraiva, 2005.

MORGAN, James M. et al. Sistema Toyota de desenvolvimento de produto: integrando pessoas, processos e tecnologia. Porto Alegre: Bookman, 2008.

OHNO, Taiichi. O Sistema Toyota de produção: além da produção em larga escala. Porto Alegre: Bookman,1997.

REY, Fernando González. Pesquisa qualitativa e subjetividade: os processos de contrução da informação. [tradução Marcel Aristides Ferrada Silva] – São Paulo: Cengage Learning, 2010.

SHINGO, Shigeo. O Sistema Toyota de produção: do ponto de vista da engenharia de produção. 2. ed. Porto Alegre: Artes Médicas, 1996.

VEIT, Douglas Rafael, etal. Repercussões dos problemas conceituais do cálculo do IROG: Um estudo de caso sobre adoção de um software na indústria de transformados termoplásticos. Anais: XXXI ENEGEP - Encontro Nacional de Engenharia de Produção. ABEPRO: Belo Horizonte, 2011.

ZANELLA, Cleunice; KRUGER, Silvana Dalmutt; DEIMLING, Moacir Francisco; DENIG, Graciele Carine. A relação das perdas normais, anormais e da ociosidade com os custos de produção de uma empresa calçadista do estado de Santa Catarina. Anais: XX SIMPEP - Simpósio de Engenharia de Produção. UNESP: Bauru, 2013.

1. Programa de Pós-Graduação em Engenharia de Produção – PPGEP. Universidade Federal do Rio Grande do Rio Grande do Sul, Brazil. profdajp@gmail.com

2. Faculdades Integradas de Taquara – Faccat – Taquara – RS – Brasil. diegoborba@tca.com.br

3. PMa1: programação mensal de fabricação do produto A; tla2: taxa de processamento (ou tempo de ciclo) no recurso 1 para fabricar produto A; tla x PMa3: demanda mensal do recurso 1 para fabricação do produto A; D114: demanda total do recurso 1 para mês 1; C15: capacidade nominal de produção do recurso 1; µg16: índice de rendimento operacional Global – IROG – do recurso 1; C1 x µg17: capacidade real de produção do recurso 1; (C1 x µg1) – D118: diferença em unidade de tempo entre capacidade real de produção e a demanda prevista do recurso 1 para mês 1.