Espacios. Vol. 36 (Nº 08) Año 2015. Pág. 1

Aplicação da FMEA e análise de falhas em um equipamento de trafilagem para estabelecimento de estratégias de manutenção: estudo de caso

FMEA application and analysis of failures in a trafilagem equipment for establishing maintenance strategies: a case study

Natália Soares Magarinos de Souza LEÃO 1; Jairo José de Oliveira ANDRADE 2

Recibido: 03/12/14 • Aprobado: 14/02/2015

Contenido

RESUMO: |

ABSTRACT: |

1. Introdução

Atualmente a competitividade é um dos fatores mais importantes para viabilizar uma indústria dentro do cenário econômico brasileiro e mundial. Toda a ação de gestão que vise trazer um diferencial na competitividade deve estar alinhada estrategicamente com este principio. No cenário atual, muitas empresas utilizam metodologias para buscar melhorias e eficiência no seu processo como o a TPM (Total Productive Maintenance) ou Manutenção Produtiva Total, o 5'S, a Gestão Autônoma, o PDCA, entre outros.

A indústria de pneumáticos no Brasil está inserida neste contexto, e vem crescendo ao longo dos últimos anos, podendo-se citar que entre 2004 e 2007 grandes empresas do setor de pneumáticos realizaram investimentos para aumentar a sua capacidade produtiva (GOLDENSTEIN et al., 2007). Em decorrência do aumento de capacidade produtiva e da necessidade de incrementos crescentes de produtividade, a manutenção de equipamentos assumiu importância na gestão e operação das empresas. Os atuais sistemas de gestão mostram limitações para atender às novas exigências do mercado, e com isso a manutenção busca modelos mais atuais para atender os aspectos técnicos e administrativos de suas operações (MOUBRAY, 1996).

Segundo Smith (1991 apud Siqueira, 2005), a manutenção tem como objetivo preservar as capacidades funcionais de equipamentos e sistemas que encontram-se em operação. Segundo Maynard (1970), o objetivo dos envolvidos com a manutenção é garantir que a fábrica e seus equipamentos sejam mantidos de tal maneira a aceitar que sua produção se processe em um custo menor possível por unidade, em compatibilidade com a segurança e o bem-estar da força de trabalho.

Dentro desse contexto, a análise de confiabilidade apresenta-se como uma opção importante para as empresas buscarem mais eficiência e segurança nos seus processos produtivos, a fim de ter uma maior chance de atuação no mercado competitivo. Essa ferramenta pode auxiliar na tomada de decisão dos setores como desenvolvimento de produto, manutenção e produção, e também pode influenciar na qualidade direta dos produtos (ANDRADE, 2011; REIS e ANDRADE, 2009). As empresas visualizaram a importância de gerenciar a manutenção dos equipamentos, com base em informações quantitativas geradas pela análise de confiabilidade.

Neste cenário, o atual trabalho tem como o objetivo geral realizar uma análise dos principais modos de falha em um equipamento de extrusão em uma empresa que produz pneus. Como objetivos específicos podem ser citados: (i) analisar e classificar os principais modos de falha do equipamento; (ii) aplicar a FMEA para identificar os modos de falha mais incidentes no equipamento; (iii) calcular a confiabilidade dos principais modos de falha do equipamento e; (iv) apresentar sugestões de melhorias relacionadas às estratégias de manutenção, a fim de minimizar a ocorrência dos principais modos de falha.

Para a realização deste trabalho algumas delimitações se fazem necessárias, tais como: (i) pela complexidade do equipamento, o mesmo será dividido em conjuntos e a análise será realizada através desses conjunto; (ii) a quantificação dos investimentos necessários para a implementação de eventuais melhorias não será abordada; (iii) os dados de falha necessários para a análise de confiabilidade referem-se aos últimos dois anos, o tempo de limite de armazenagem do banco de dados; e (iv) a FMEA será aplicada considerando apenas os principais modos de falha.

2 Referencial Teórico

Esta seção apresenta brevemente os conceitos básicos de manutenção, um detalhamento sobre as fundamentais distribuições e medidas para análise de falhas e a relação com a análise de confiabilidade. Em paralelo, serão apresentados os principais objetivos e conceitos básicos da FMEA, bem como a aplicabilidade da técnica na análise de falhas.

2.1 Conceitos De Manutenção Industrial

O termo manutenção é empregado para abordar a maneira pela qual as empresas apostam para que não ocorram falhas (SLACK, 2002). Para Kardec e Nascif (2001), a manutenção deve auxiliar diretamente para atender o programa de produção, aumentar a confiabilidade e disponibilidade dos equipamentos e aperfeiçoar os recursos disponíveis com qualidade e segurança. Pinto e Xavier (2001) afirmam que a manutenção necessita garantir a disponibilidade dos equipamentos e instalações, de maneira que ela atenda todo o processo e preserve o meio ambiente, com confiabilidade, segurança e custo adequados. Lima e Marcorin (2003) citam que redução do desempenho do equipamento, que acarreta a diminuição da qualidade e da produtividade, pode ser evitada com políticas adequadas de manutenção que garantam a eficiência do equipamento.

Siqueira (2005) considera que a manutenção pode ser agrupada em alguns principais tipos, de acordo com a atitude dos usuários em relação às falhas, em:

- Manutenção Reativa ou Corretiva;

- Manutenção Preventiva;

- Manutenção Preditiva;

- Manutenção Produtiva;

- Manutenção Centrada em Confiabilidade;

Siqueira (2005) comenta que a manutenção corretiva ou reativa dedica-se a corrigir falhas que já tenham acontecido, ou seja, significa deixar o equipamento trabalhar até falhar e depois corrigir o problema. Já a manutenção preventiva tem o objetivo de prevenir e evitar as conseqüências das falhas. Esse tipo de manutenção alcança a eficiência de qualidade quando a análise é realizada aos nível de confiabilidade do conjunto (LAFRAIA, 2001). Dentro desse contexto, Kardec e Nascif (2002) comentam que a manutenção preventiva objetiva atuar de forma a diminuir e evitar falhas e redução de desempenho, levando em conta um plano previamente organizado fundamentado em intervalos definidos de tempo.

A manutenção preditiva procura analisar a previsão ou antecipação da falha, medindo parâmetros que demonstram a evolução de uma falha em tempo de ser corrigida. Com um conceito semelhante, Pinto e Xavier (2001) abordam que a manutenção preditiva é a atuação conseguida com base em alterar os parâmetros de condição ou desempenho, onde o acompanhamento obedece à uma sistemática pré-estabelecida.

Outro tipo de programa de manutenção é a Manutenção Centrada em Confiabilidade, conhecida como MCC. Slack (2002) afirma se a manutenção não consegue prevenir ou mesmo antecipar falhas, e as falhas geram grandes conseqüências, então os empenhos necessitam ser conduzidos para reduzir o impacto de tais falhas. Para Moubray (1996), a MCC é um processo utilizado para encontrar as necessidades de manutenção de qualquer ativo físico na sua totalidade operacional. Já Paschoal (2009) apud Nunes (2001) comentam que a MCC é um instrumento de manutenção que busca racionalizar e sistematizar as atividades necessárias a serem adotadas no plano de manutenção, assim procura garantir a confiabilidade e segurança operacional dos equipamentos e instalações a um custo mínimo.

Outro tipo importante de programa de manutenção é a Manutenção Produtiva Total (ou Total Productive Maintenance - TPM). Para Kardec e Nascif (2002), a TPM tem como objetivo a eficácia da empresa através de alta qualificação da equipe e melhorias realizadas em seus equipamentos. Desenvolvendo as pessoas, acrescenta-se a qualidade em seus serviços e possibilita modificações nos equipamentos, tendo um resultado positivo no global. Para Fernandes (2005), a TPM auxilia na redução de custos, treinamento dos funcionários e do aprimoramento contínuo dos processos, podendo estes serem adquiridos através da eliminação progressiva de danos identificados e quantificados nos distintos itens dos sistemas produtivos, e também pela obtenção ou aumento de inovações tecnologias.

Muitos trabalhos já foram realizados mostrando a importância da aplicação do conceito de falha para o estabelecimento das estratégias de manutenção. Nogueira (2009) identificou as principais falhas das bombas de combustível e conclui quais as peças criticas evitando gastos desnecessários no momento da compra. Machado e Andrade (2013) implementaram uma estratégia de manutenção para diferentes grupos de equipamentos em uma empresa do ramo automotivo, empregando o conceito de MCC, utilizando como embasamento a confiabilidade, disponibilidade, MTTF e MTBF. Os autores apontam que a realização das aplicações destes conceitos foram concretizadas, considerando o cenário empresarial atual e a implementação dos mesmos tornaram-se extremamente evidentes.

2.2 Princípios de Confiabilidade Aplicada z Manutenção

Para Lafraia (2006), a análise de confiabilidade é a avaliação probabilística de um sistema ou produto funcionar dentro de limites estabelecidos, não falhando durante um determinado período de tempo em certas condições ambientais, visando proporcionar um bom desempenho funcional com baixo índice de falhas de um produto. Já segundo a norma brasileira NBR 5462 (ABNT, 1994), em seu item 2.2.6.4, cita que a confiabilidade de um item refere-se à probabilidade de que o mesmo cumpra a função solicitada, por um intervalo de tempo estabelecido, sob condições definidas de uso.

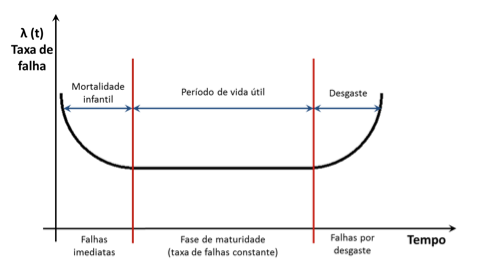

Os equipamentos industriais costumam apresentar um comportamento de falhas que se caracteriza mais durante sua vida útil na classificação da curva da banheira. Como mostra a Figura 1, a curva da banheira representa de forma ampla as diferentes fases de comportamento de um equipamento. Porém, a mesma não pode ser observada e contabilizada em um único instante de tempo, sendo uma construção ao longo do período que expressa à expectativa de falha que o componente exibe no seu ciclo de vida, sempre que ainda não tenha ocorrido falha: é o valor esperado do percentual de risco de falha ao longo do tempo (LAFRAIA, 2001).

Figura 1 - Curva da banheira e ciclo de vida de equipamentos

Fonte: Adaptado de Lafraia (2001)

As principais fases da curva da banheira podem ser descritas da seguinte forma:

- Mortalidade Infantil: é onde ocorrem as chamadas falhas prematuras, que acontecem na fase inicial de vida dos produtos. A taxa de falhas é alta e não deve ser empregada para o cálculo de confiabilidade, pois as características do equipamento podem ser modificadas até atingir sua configuração final. Nesta fase, podem ser realizados testes e ensaios acelerados, para antecipar a maturidade do equipamento e disponibilizar o mesmo ao mercado.

- Maturidade: período também conhecido como vida útil do produto e desejavelmente ser o mais longo, onde busca-se manter a taxa de falhas em seu nível mais baixo e estável. Este é o momento que ocorrem as falhas casuais, através de fatores complexos, incontroláveis e nem sempre conhecidos (ROSA, 2003)

- Desgaste: fase de vida que o equipamento tem um aumento da freqüência de manutenção, ele já esta desgastado. Segundo Vaccaro (1997), a manutenção de equipamentos que já atingiram esta fase tem a tendência de tornar-se excessivamente onerosa. Então, deve-se verificar qual a ação mais vantajosa para recuperação, modernização, substituição ou desativação do equipamento.

Os tempos entre falhas (Time Between Failures - TBF) podem ser ajustados a determinadas distribuições estatísticas, a fim de se determinar os indicadores apresentados anteriormente. Para Crowe e Feinberg (2001), as distribuições fundamentais relacionadas com à confiabilidade são a Exponencial, Normal e Weibull. Na Figura 2 estão apresentadas as principais funções, com seus parâmetros associados, cuja descrição aprofundada pode ser encontrada na bibliografia especializada (ELSAYED, 1996; LAFRAIA, 2001; FOGLIATTO e RIBEIRO, 2009).

Figura 2 - Tipos de distribuições estatísticas

Fonte: Adaptado de FOGLIATTO e RIBEIRO (2009); LAFRAIA (2001); ANDRADE (2011)

2.3 Análise De Modos E Efeitos De Falhas Potencias (Fmea)

A Análise de Modos e Efeitos de Falhas (ou Failure Mode and Effects Analysis – FMEA) é uma ferramenta que prioriza as ações de melhoria abordando os modos de falhas mais críticos e quantifica os efeitos das prováveis falhas de um componente de um sistema, objetivando eliminar ou diminuir os riscos conhecidos a cada modo de falha analisado (LAFRAIA, 2001; YANG et al., 2006).

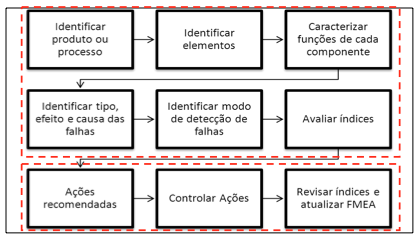

Para preencher a ferramenta FMEA se realizam duas grandes fases, conforme mostrado na Figura 6. A fase inicial apresenta seis etapas sendo as três primeiras, consecutivamente, a identificação possível dos modos de falha, coleta de informações e caracterizar as funções dos componentes. A realização da afinidade entre os modos potenciais de falha seus efeitos e causas, é a quarta etapa. A quinta etapa é a identificação da detecção de cada efeito, não esquecendo que mais de um efeito pode ser decorrente do mesmo modo de falha. Nessa fase, é necessário avaliar a severidade, ocorrência e detecção de cada efeito para calcular o NPR (Número da Prioridade de Risco), o qual será ordenado segundo a criticidade de cada modo de falha analisado (LAFRAIA, 2006; FOGLIATTO e RIBEIRO, 2009; OLIVEIRA et. al., 2011).

Na segunda fase é necessário analisar os resultados dos NPRs obtidos e criar ações para redução dos números elevados de NPRs sendo essa a sétima etapa. Na oitava e nona etapa são realizadas revisões de índices e atualizações para analisar o NPR e aprovar melhorias sugeridas.

Figura 2 - Fluxograma da FMEA

Fonte: Adaptado de Lafraia (2001), Flogiatto e Ribeiro (2009) e Oliveira et. al., (2011)

A importância da aplicação do conceito de analise de modos e efeitos de falha esta exemplificada no trabalho de Silva (2012) que analisa os modos de falha na proposição de melhorias com vistas à diminuição do índice de refugo da máquina e busca definir um cronograma de manutenção adequado. Os resultados mostraram que a análise foi considerada coerente pela equipe de especialistas e, através da FMEA, foi possível identificar os modos preponderantes do equipamento. Braile e Andrade (2013) realizaram uma análise de confiabilidade tendo como apoio da FMEA, identificando a fase da curva da banheira dos modos de falha. Os resultados apresentaram-se aderentes com o estabelecimento de um procedimento de manutenção, priorizando os modos de falhas, e indicando a melhor estratégia de manutenção. Palmieri et al. (2007) também verificaram que empregando a FMEA pode-se identificar os modos de falha que aconteceram e que podem vir a acontecer. O trabalho mostrou as diferentes causas das falhas, assim podendo priorizá-las para solucionar e eliminar os problemas. Além disso, verificou-se que a aplicação da FMEA estabelece um maior conhecimento, estruturação e padronização, ou seja, alto controle diante dos resultados.

3 Procedimentos Metodológicos

3.1 Metodologia De Pesquisa

O procedimento metodológico desse trabalho pode ser considerado como um estudo de caso aplicado, originado da análise de dados numéricos com críticas baseado no conhecimento para tomada de decisão (SILVA & MENEZES, 2001). No que se refere à natureza do trabalho, a presente pesquisa pode ser classificada como aplicada. A pesquisa aplicada gera conhecimentos para exemplificação prática e solução de problemas específicos envolvendo interessados no ponto que ela trata. O estudo citado quanto ao problema emprega uma abordagem quantitativa e qualitativa, utilizando números para explicar informações e realizar análises (SILVIA; ESTERA, 2005).

O trabalho se classifica como pesquisa exploratória, onde permite uma maior familiaridade entre o pesquisador e o tema pesquisado. Desta forma o problema proposto não proporciona aspectos que permitam a visualização dos procedimentos a serem adotados, é indispensável iniciar um processo de exploração, com vistas a aperfeiçoar ideias, e posteriormente, levantar hipóteses. Nesse sentido, o pesquisador iniciou um processo de sondagem de coleta de dados, com vistas a aprimorar ideias, para posteriormente propor melhorias e com base nas análises realizadas.

3.2 Método de Trabalho

O método de trabalho foi divido em três etapas adaptadas de Guzzon (2009), as quais estão apresentadas na Figura 3 e descritas na sequência.

Figura 3 - Fluxograma do Método de Trabalho

Fonte: adaptado de Guzzon (2009)

A primeira etapa foi dividida em três fases, onde inicialmente foi definido o equipamento a ser estudado. Em seguida foram coletados os dados de manutenção desse equipamento, a fim de verificar a viabilidade da realização do estudo proposto. Finalizou-se esta etapa com a terceira fase, onde os dados coletados foram padronizados, ou seja, agrupados em diferentes modos de falha a fim de realizar as análises necessárias.

A segunda etapa foi iniciada com a definição dos principais modos de falha incidentes no equipamento e que foi objeto de investigação no presente trabalho. Na sequência foi realizada a FMEA, onde foi possível apresentar novas propostas de estratégias de manutenção e também sugerir ações para minimizar e/ou eliminar a ocorrência de alguns modos de falha específicos.

A terceira etapa é apresentada em duas fases, onde realizou-se a análise de confiabilidade dos principais modos de falha estudados. Na sequência foram apresentados as principais considerações a respeito do trabalho desenvolvido.

4 Aplicação Prática

4.1 Descrição Da Empresa

O estudo foi realizado em uma empresa fabricante de pneus, cuja unidade estudada se localiza na região metropolitana de Porto Alegre (RS). A mesma está no mercado há mais de cem anos, assumindo uma posição de grande expressão mundial para o segmento possuindo atualmente mais de 30.000 colaboradores em sua equipe mundial. A unidade estudada conta com em média 2.000 colaboradores diretos, 1.500 indiretos, na forma de terceirizados. O mix de produtos atual é a produção de pneus, fios e cabos elétricos, dentre outros. O produto principal é o pneu para diferentes tipos de veículos, atendendo ao segmento de pneus radiais e convencionais para ônibus e caminhões, carros e caminhonetes, motos, scooters e pneus para bicicletas.

4.2 Definição Do Equipamento E Problemática Do Estudo De Caso

O processo é iniciado na preparação de massas, onde há o proporcionamento adequado de diversos componentes como enxofre, cobalto, entre outros, com a borracha natural em um misturador, denominado banbury. Em seguida o material é enviado para o setor de semi-prontos, onde se localiza o equipamento escolhido para estudo, no caso uma trafila, que pode ser definida como uma grande extrusora de borracha, em específico da massa, onde a rodagem do pneu é produzida. Após esse setor, o pneu será confeccionado, vulcanizado e inspecionado. Todo o processo de fabricação do pneu está apresentado esquematicamente na Figura 4.

Figura 4 - Processo produtivo do pneu

Fonte: Empresa estudada

Para esse estudo foram analisadas as principais máquinas do setor de Semi-Prontos, composto por cinco equipamentos essenciais para o andamento da produção, conforme mostrado na Tabela 1.

Tabela 1 – Descrição dos equipamentos

Máquina |

Descrição |

DUP1 |

Produz rodagem – pneu radial, convencional e moto. |

DUP2 |

Produz flanco e talão – pneu radial. |

T8 |

Produz flanco e rodagem – pneu moto e passeio. |

T10 |

Produção de rodagem – pneu radial. |

CAZ |

Produção de tecido emborrachado. |

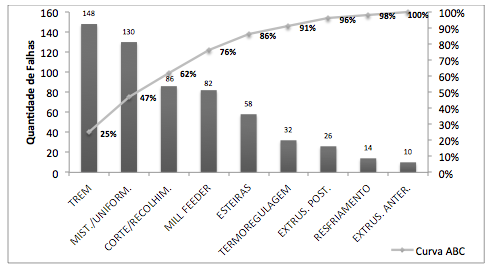

Foram coletados os tempos entre falhas (TBF) desses cinco equipamentos no período de dois anos, no qual catalogou-se um número total de 1944 falhas. A empresa possui um sistema online de coleta de dados, cujo mesmo foi utilizado para registrar todas as paradas efetuadas pelas máquinas. Na Figura 5 estão apresentadas as quantidades de paradas nas máquinas do setor.

Figura 5 - Quantidade de falhas

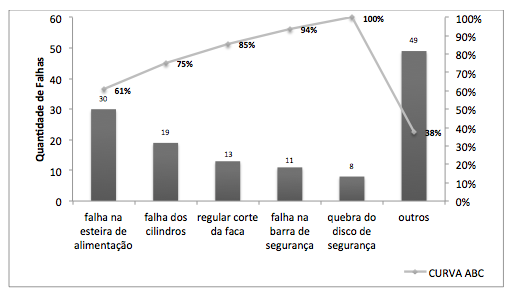

Após a definição da máquina gargalo foi iniciado o estudo dos dados, onde foram padronizados os modos de falha da máquina gargalo (trafila 10) a qual é denominada de T10, cuja mesma foi dividida em 9 conjuntos diferentes. Na Figura 6 está apresentado o grafico de Pareto onde encontram-se evidenciados os conjuntos e a quantidade de falha de cada um deles para o equipamento estudado.

Figura 6 - Gráfico de Pareto da quantidade de falhas da T10

Para melhor compreensão dos problemas análisados, os conjuntos e suas funções básicas estão descritos sucintamente na Tabela 2.

Tabela 2 - Descrição dos conjuntos da T10

Conjunto |

Função |

Trem |

Transportador da banda de rodagem para o resfriamento. |

Mist./Uniformizador |

Misturar, homogeneizar a massa para a trafilagem. |

Corte/Recolhimento |

Cortar a rodagem no comprimento especificado. |

Mill Feeder |

Abastecer cilindros. |

Esteiras |

Transportar os materiais, por toda a máquina. |

Termoregulagem |

Aquecer e resfriar o equipamento (trocador de calor). |

Extrusora Posterior |

Extrusão do estrato (massa principal). |

Resfriamento |

Reduzir a temperatura do material. |

Extrusora Anterior |

Extrusão do substrato (massa secundária). |

Dos 9 conjuntos apresentados serão avaliados o comportamento das falhas apenas os dois primeiros, por apresentarem maior incidência. Conforme mostrado na Figura 10, o conjunto trem e misturador/uniformizador são responsáveis por 47% das falhas da máquina. Com base na frequência de ocorrência das falhas, foi decidido que seriam realizadas as análises no conjunto trem, onde ocorreram 148 problemas, e no misturador/uniformizador, no qual foram registradas 130 falhas.

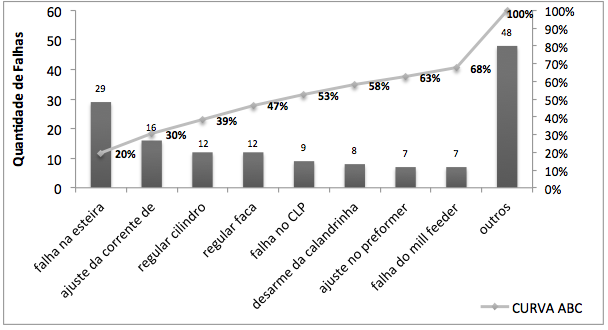

Para o conjunto trem verificou-se que as falhas poderiam ser estratificadas em 9 modos de falha, conforme mostrado na Figura 7, cujo modo de falha com maior incidência foi a falha na esteira, no qual ocorreram 29 intervenções durante o período analisado. Na sequência, problemas associados com o ajuste da corrente de transmissão ocorerram 16 vezes.

Figura 7- Modos de falhas para o conjunto trem

Para a realização da análise do conjunto misturador/uniformizador foram coletados 130 falhas em 7 modos de falha, conforme mostrado na Figura 8. Os modos de falha com maior incidência foram o ajuste dos cilindros e ajuste dos roletes onde ocorreram, respectivamente, 33 e 16 paradas na máquina durante o período analisado.

Figura 8 – Modos de falha misturador/uniformizador

Para os dois conjuntos analisados o modo de falha - outros está com um elevado número de falhas, tornando-se assim motivo para verificar as falhas ocorridas com maior cuidado. Este elevado número de falhas é causado pela quantidade de falhas aleatórias e de diferentes modos de falhas que o equipamento pode ocasionar.

Desta forma, com base na identificação dos principais modos de falha registrados, procurou-se identificar quais as causas básicas para os mesmos, a fim de propor formas e/ou mecanismos visando minimizar a ocorrência dos problemas. Para tanto empregou-se a FMEA, conforme será apresentado no item a seguir.

4.3 Aplicação da FMEA

Nessa fase foi realizado o preenchimento da FMEA. Pela complexidade da máquina efetuou-se uma FMEA para cada modo de falha analisado. A equipe multidiciplinar que realizou a FMEA foi composta por um Inspetor de Qualidade, dois Gestores de Produção, um Gestor de Manutenção e um Coordenador de Produção. Primeiramente foi realizada uma reunião para apresentação dos modos de falha que foram trabalhados, onde verificou-se a concordância com oa vivência da equipe no dia-a-dia de operação do equipamento. Após essa fase, todos os envolvidos da equipe foram analisar os modos de falha com mais atenção para o preenchimento do FMEA.

Iniciando o preenchimento da FMEA a equipe discutiu e decidiu quais os efeitos de falha, causas de falha e métodos de detecção, com isso, decidindo os índices de severidade, ocorrência e detecção. Em seguida foram análisados os NPR's mais altos, onde a equipe realizou um brainstorming sobre as possíveis soluções para a redução das causas dos modos de falhas mais críticos.

4.4 Resultados da FMEA

A primeira FMEA realizada foi sobre o conjunto trem e o modo de falha - falha na esteira, cuja Tabela 3 apresenta os principais efeitos analisados, considerando principalmente o desgaste da esteira e falha no sincronismo. Foram comprovados as causas falta de manutenção preventiva e problema operacional, em sequência esticamento da rodagem e variação da velocidade. Todos as causas de falha citados não tem um método de detecção seguro, tornando isso um dos focos da equipe para a imprementação de melhorias. Como ações para redução dos NPRs foram sugeridas a inclusão do modo de falha - falha na esteira no plano de manutenção preventiva do equipamento; um sistema de alarme sonoro ou visual identificando se as velocidades reais estão diferentes da especificação da máquina, o acompanhamento do efeito desgaste da esteira, o monitoramento do tempo de vida útil da esteira e a redução das variações de velocidade, através de uma auto ajuste entre as esteiras e balancin.

Tabela 3 - FMEA do conjunto TREM

Potencial Modo de Falha |

Efeito Potencial da Falha |

S* |

Causa Potencial de Falha |

O* |

Método de Detecção Corrente |

D* |

NPR |

Falha na esteira |

Quebra da esteira |

8 |

Depreciação do equipamento |

2 |

Analise técnica da manutenção |

6 |

96 |

8 |

Falta de manutenção preventiva |

5 |

Quebras |

7 |

280 |

||

8 |

Problema operacional |

6 |

Sequência de falhas operacionais sem embasamento técnico |

6 |

288 |

||

Descentragem da esteira |

6 |

Defeito do eixo direcionador |

3 |

Inspeção visual |

5 |

90 |

|

6 |

Largura da rodagem |

3 |

Especificação técnica e provas |

4 |

72 |

||

6 |

Rodagem deslocada, raspando na estrutura da esteira |

5 |

Defeito qualitativo na rodagem |

6 |

180 |

||

Falha no sincronismo |

6 |

Esticamento da rodagem |

7 |

Defeito qualitativo na rodagem |

6 |

252 |

|

6 |

Variação da velocidade |

7 |

Defeito qualitativo na rodagem - DIMENCIONAL |

6 |

252 |

||

6 |

Enrosco de rodagem |

4 |

Inspeção visual |

5 |

120 |

||

6 |

Romper esteira |

4 |

Inspeção visual |

5 |

120 |

||

Ajuste da corrente de transmissão |

Desgaste da corrente |

6 |

Depreciação do equipamento |

3 |

Analise técnica da manutenção |

6 |

108 |

6 |

Falta de manutenção preventiva |

7 |

Quebras |

7 |

294 |

||

Quebra da engrenagem |

8 |

Depreciação da engrenagem |

3 |

Analise técnica da manutenção |

6 |

144 |

|

8 |

Defeito da engrenagem |

3 |

Quebras |

7 |

168 |

||

8 |

Falta de manutenção preventiva |

6 |

Quebras |

7 |

336 |

Continuando a FMEA do conjunto trem foi analisado o modo de falha associado com o ajuste na corrente de transmissão. Durante a realização dessa FMEA não foram encontradas uma grande quantidade de efeitos potenciais de falha e foi verificado o mesmo ponto crítico da análise anterior, a falta de métodos de detecção das causa potenciais. A Tabela 3 exemplifica os principais efeitos analisados, dentro deles desgaste da corrente e quebra da engrenagem. As causas potenciais foram praticamente as mesmas para os dois efeitos de falha, sendo elas, depreciação do equipamento; falta de manutenção preventiva e defeito da engrenagem. Como já citado, em geral não há métodos de detecção para essas causas sendo eles apenas quebras e análises técnicas da manutenção.

A equipe sugeriu como ações para melhorias dos NPR's destacados na Tabela 3, relacionado com o modo de falha ajuste na corrente de transmisão. Como ação fundamental a inclusão da verificação dos efeitos de falha no plano de manutenção preventiva e também uma maior exigência dos fornecedores de engrenagem para não existir o risco do ter um defeito do produto.

Realizou-se o FMEA do conjunto uniformizador/misturador, conforme mostrado na tabela 4. O modo de falha associado com a falha na esteira de alimentação possui um alto grau de semelhança com o modo de falha do conjunto trem - falha na esteira. Como consequência dessa semelhança a equipe concluiu que as ações de melhoria para as duas falhas seriam as mesmas, alterando somente o local da máquina a serem implantadas.

A Tabela 4 exemplifica as conclusões da equipe sobre os efeitos, causas e métodos de detecção sobre a falha nos cilindros. Com isso, foram sugeridas as seguintes ações para a redução dos NPR: um dispositivo que controle o fluxo da água e limpeza nas tubulações com maior frequência (limpeza química) para reduzir o efeito da variação da temperatura; treinamento com operadores dos cilindros e análise dos materiais que causam o desarme e propor soluções de melhoria para redução do efeito desarme do cilindro.

Tabela 4 - FMEA do conjunto Misturador/Uniformizador

Potencial Modo de Falha |

Efeito Potencial da Falha |

S* |

Causa Potencial de Falha |

O* |

Método de Detecção Corrente |

D* |

NPR |

Falhas nos cilindros |

Variação da temperatura |

8 |

Falha na circulação de água |

5 |

Quebras |

7 |

280 |

8 |

Temperatura elevada da água de refrigeração |

4 |

Controlador de temperatura |

3 |

96 |

||

8 |

Problema operacional - Registro fechado |

3 |

Inspeção visual |

5 |

120 |

||

6 |

Falta de manutenção preventiva |

5 |

Quebras |

7 |

210 |

||

Desarme do cilindro |

8 |

Desarme da barra de segurança |

7 |

Quebras |

7 |

392 |

|

8 |

Problema operacional |

8 |

Quebras |

7 |

448 |

||

Vazamento de Óleo |

8 |

Romper anéis de vedação |

4 |

Análise técnica da manutenção |

6 |

192 |

|

6 |

Falta de manutenção preventiva |

5 |

Quebras |

7 |

210 |

||

6 |

Quebra (romper) de mangueiras |

5 |

Inspeção visual |

5 |

150 |

||

Falha nas esteiras de alimentação |

Largura da fita de alimentação |

4 |

Enrosco da massa |

5 |

Inspeção visual |

5 |

100 |

Quebra da esteira |

8 |

Depreciação do equipamento |

2 |

Analise técnica da manutenção |

6 |

96 |

|

8 |

Falta de manutenção preventiva |

5 |

Quebras |

7 |

280 |

||

8 |

Problema operacional |

6 |

Sequência de falhas operacionais sem embasamento técnico |

6 |

288 |

||

6 |

Defeito do eixo direcionador |

3 |

Inspeção visual |

5 |

90 |

4.5 Análise De Confiabilidade

Na sequência realizou-se a análise de confiabilidade dos modos de falha dos conjuntos da máquina T10, os quais foram identificados como prioritários neste trabalho. Para o cálculo da confiabilidade, MTBF e os parâmatros de aderência as dristribuições estaté utilizado o software Proconf desenvolvido pelo Departamento de Engenharia de Produção da Universidade Federal do Rio Grande do Sul (UFRGS).

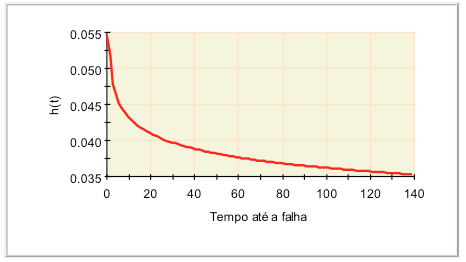

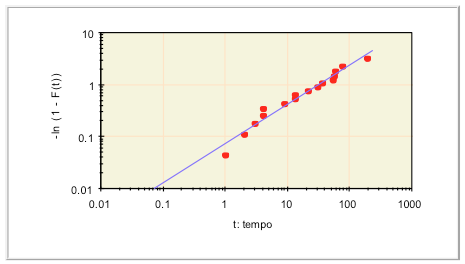

O problema relacionado com a falha na esteira apresentou uma boa aderência à distribuição de Weibull, com um bom nivel de significância através do teste analítico qui-quadrado (c2 = 0,796). O parâmetro de forma (γ) encontrado foi de 0,9695 e o de escala (θ) foi de 23,2914 (Figuras 9 e 10). Com isso foi possivel concluir que o modo de falha, segundo a classificação da curva da banheira, esta saindo da mortalidade infantil e iniciando na vida útil, podendo-se admitir que essa afirmação condiz com a realidade do modo de falha. O tempo médio até a falha (MTBF) é de 23 dias.

Com a realização dessas análises tornou-se viável verificar que uma das ações de melhorias sugeridas pelo FMEA está condizente com os dados de confiabilidade. A ação sugerida pela equipe é incluir o modo de falha na esteira no plano de manutenção preventiva, que é realizado a cada 15 dias; segundo as análises de confiabilidade realizadas esse modo de falha esta entrando no seu período de vida útil, onde o mais recomendado é iniciar uma manutenção preditiva ou preventiva no modo falha.

Figura 8 – Taxa de falhas em função do tempo

---

Figura 10 – Papel da Probabilidade ajustado por Weibull

Dando continuidade as análises calculou-se a confiabilidade do modo de falha associado com o ajuste da corrente de transmissão. O tipo de distribuição na qual os dados tem uma aderência é o Weibull (Figura 12), com um nivel de significância de 0,253 através do teste analítico qui-quadrado, obtendo-se os valores para o parâmetro de forma (γ = 0,7845) e de escala (θ = 30,8055), com MTBF igual a 36 dias. Pela curva da banheira o modo de falha está na etapa de mortalidade infantil (Figura 11), foi realizada uma comparação com dia-dia e os dados novamente foram ratificados pela equipe.

Figura 11 – Taxa de falhas em função do tempo

Figura 12 – Papel da Probabilidade ajustado por Weibull

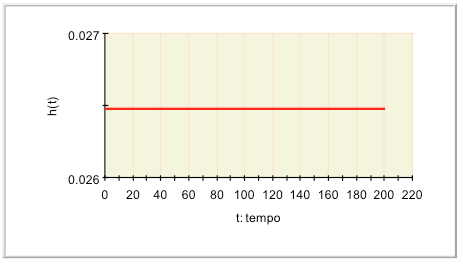

Analisando o segundo conjunto misturar/uniformizador o primeiro modo de falha apresentado foi falha nas esteiras de alimentação, sendo esse com uma aderência de dados ao tipo de distribuição exponencial (Figura 14), com um nivel de significância de 0,3251 através do teste analítico qui-quadrado, com taxa de falhas (λ) igual a 0,0441 (Figura 13), com MTBF igual a 23 dias.

Figura 13 – Taxa de falhas em função do tempo

---

Figura 14 – Papel da Probabilidade ajustado por Exponencial

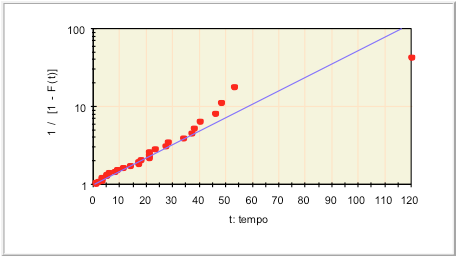

Seguindo a análise do conjunto misturar/uniformizador o segundo modo de falhas apresentado foi o falha nos cilindros. O tipo de distribuição no qual os dados tem uma aderência é a exponencial, com um nivel de significância de 0,6255 através do teste analítico qui-quadrado. Sua taxa de falhas (λ) é de 0,026, com MTBF igual a 37 dias e a sua confiabilidade no período de 15 dias é de 67%. Para esse modo de falha os dados apresentados tambem se adequaram a rotina de trabalho do equipamento, sendo verificado que para a classificação da curva da banheira o modo de falha tambem tem taxa constante assim encontrando-se na fase de vida útil. As Figuras 15 e 16 apresentam os gráficos de taxa de falhas e o papel de probabilidade para a distribuição exponencial, respectivamente.

Figura 15 – Taxa de falhas em função do tempo

Figura 16 – Papel da Probabilidade ajustado por Exponencial

A partir das análises de confiabilidade dos diferentes modos de falhas é correto afirmar que os dados têm aderência com a rotina de falhas do equipamento, evidenciando-se a diferença dos conjuntos em relação à curva da banheira. Assim pode-se dizer que o conjunto misturador/uniformizador está na fase de vida útil e o conjunto trem encontra-se na transição da mortalidade infantil para a vida útil. É justificado o fato do conjunto trem se apresentar nesta transição da curva da banheira pelas diferentes reformas e inovações que são implantadas neste conjunto e ainda estão em fase de adaptação (projeto).

A partir dessas considerações e compilações de dados foi sugerida a implementação de um plano de manutenção preditiva para o conjunto misturador/uniformizador, onde a elaboração desta parte do princípio dos efeitos e causas identificados na FMEA, como por exemplo, para a redução da causa falta de manutenção preventiva e defeito do eixo direcionador no efeito quebra na esteira.

Para o conjunto trem é necessário reduzir as falhas prematuras como a falha no sincronismo e desgaste da corrente. Para isso, será elaborado um procedimento de manutenção padrão para quando houver necessidade de realizar manutenções corretivas, buscando assim, a eliminação dos mesmos para solução desse modo de falha. E também, a análise e acompanhamento das reformas a inovações realizadas para a redução das possíveis falhas que elas podem ocasionar.

5. Considerações Finais

O monitoramento das falhas de um equipamento e sua confiabilidade é fundamental para a melhor o processo da empresa. Assim, o atual trabalho teve como objetivo hierarquizar os principais modos de falha e elaborar uma FMEA a fim de viabilizar soluções para buscar o aumento da confiabilidade do equipamento.

Com um acompanhamento dos modos de falhas seguindo de uma parametrização pretendeu-se identificar os modos de falha que ocorriam com maior frequência e com isso definir quais os modos de falha que seriam empregados na ferramenta FMEA, ou seja, os modos de falha mais críticos que teriam necessidade de serem avaliados com maior atenção.

Na FMEA pretendeu-se quantificar os potenciais modos de falha e suas causas, efeitos e detecção para redução do NPR tendo a intenção de reduzir quantidade de falhas geradas pelo equipamento. Para isso, foi organizada uma equipe multidisciplinar, a qual definiu os efeitos, causas e detecção dos modos de falhas apresentados. Com a equipe foi possível verificar se os modos de falhas considerados críticos, estavam de acordo com o dia-a-dia, tornando a busca da redução dos NPRs mais intensa.

Observando-se o objetivo principal do estudo, pode-se concluir que o mesmo foi atingido, uma vez que foi realizada a análise dos modos de falha de um equipamento de extrusão, sendo esses dados considerados coerentes pela equipe de especialistas. Através da FMEA, foi possível identificar os pontos nos quais são necessárias ações para a redução dos modos preponderantes do equipamento e a necessidade de restabelecer estratégias de manutenção. Como resultado geral, pode-se falar que reestruturação de um plano de manutenção para a máquina, tendo em vista todas as análises realizadas no FMEA e no cálculo de confiabilidade e também criação e de procedimento padrões para alguns modos de falhas específicos.

Referências

ANDRADE, J. J. O. Emprego da confiabilidade na gestão estratégica da manutenção: estudo de caso. In: Simpósio Internacional de Confiabilidade – SIC, Fortaleza, 2011.

ARAÚJO, D. R. C.; BORCHARDT, M.; SELLITTO, M. A. Manutenção centrada em confiabilidade: aplicando uma abordagem quantitativa. In: ENEGEP, Curitiba, out. 2002.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. Confiabilidade e mantenabilidade - terminologia - NBR 5462. Rio de Janeiro, 1994.

BRAILE, N.A; ANDRADE, J. J. O. Estudo de falhas em equipamentos de costura industriais utilizando o FMEA e a análise de confiabilidade. In: ENEGEP, Salvador, out. 2013.

CROWE, D.; FEINBERG, A. Design for reliability. Boca Raton: CRC Press, 2001. 220p.

ELSAYED, E. A. Reliability engineering. Massachusetts: Addison Wesley, 1996.

FERNANDES, A. R. Manutenção produtiva total: uma ferramenta eficaz na busca da perda-zero. 2005. Monografia (Especialização em Engenharia de Produção) - Universidade Federal de Itajubá - UNIFEI, Itajubá, 2005.

FOGLIATTO, F. S.; RIBEIRO, J. L. D. Confiabilidade e manutenção industrial. Rio de Janeiro: Elsevier, 2009.

GOLDENSTEIN, M.; ALVES, M.; BAIRROS, M. Panorama da Industria de pneus no Brasil: ciclo de investimento, novos competidores e a questão do descarte de pneus inservíveis. BNDES Setorial, Rio de Janeiro, n. 25, p 107–130, mar. 2007.

GUZZON, S. O. Proposta de Análise Quantitativa de Confiabilidade a Partir de Dados Qualitativos Provenientes da FMEA. Dissertação (Mestrado) Programa de Pós Graduação em Engenharia de Produção – UFRGS, Porto Alegre, 2009.

KARDEC, A.; NASCIF, J. Manutenção: função estratégica. 2. ed. Rio de Janeiro: Qualitymark, 2002.

KARDEC, A.; NASCIF, J.; BARONI, T. Gestão estratégica e técnicas preditivas. Rio de Janeiro: Qualitymark/ABRAMAN, 2002.

LAFRAIA, J. Manual de confiabilidade, mantenabilidade e disponibilidade. Rio de Janeiro: Qualitymark, 2001.

LIMA, C. R. C.; MARCORIN, W. R. Análise dos Custos de Manutenção e de Não-manutenção de Equipamentos Produtivos. Revista Ciência e Tecnologia, v. 11, n. 22, 2003.

MACHADO. F; ANDRADE, J. J. O. Utilização da confiabilidade para determinação da estratégia de manutenção: um estudo de caso de grupos distintos de equipamentos. In: ENEGEP, Salvador, out. 2013

MAYNARD, H. B. Manual de engenharia de produção. São Paulo: Edgard Blücher Ltda, 1970. 179 p.

MOUBRAY, J. Introdução à manutenção centrada na confiabilidade. São Paulo: Aladon, 1996.

NASCIF, Júlio; KARDEC, Alan. Manutenção Função Estratégica. Rio de Janeiro: Qualitimark, 2001.

NOGUEIRA, F. D. Análise de confiabilidade em bombas de combustível: estudo de caso na coordenadoria de manutenção da empresa Ipiranga Produtos De Petróleo S/A. Porto Alegre, 2009.

OLIVEIRA, G. R.; ANZANELLO, M. DUTRA, C. C. Analise de confiabilidade do processo de separação manual em uma distribuidora de medicamentos através da FMEA. In: XXXI Encontro Nacional de Engenharia de Produção – ENEGEP, Belo Horizonte, 2011.

PASCHOAL, S. R. D. Disponibilidade e confiabilidade: aplicação da gestão da manutenção na busca de maior competitividade. In: Revista da Engenharia de Instalações no mar da FSMA no. 03 Jan./Jun. 2009.

PALMIERI, M. P. S. M.; SILVA, W. L. V.; SANTOS, Z. A. S.; SOUZA, R. C. C. FMEA como ferramenta da qualidade: o caso do departamento de embalagens de uma indústria do setor farmacêutico. In: XXVIII Encontro Nacional da Engenharia de Produção – ENEGEP, Foz do Iguaçu, 2007.

PINTO, A. K.; XAVIER, J. A. N. Manutenção: função estratégica. 2. ed. Rio de Janeiro: Qualitymark, 2001.

PROCONF. Confiabilidade de componentes. Porto Alegre: Maxxi Gestão Empresarial, 1998.

REIS, L. O. R.; ANDRADE, J. J. O. Análise de falhas e da posição na curva da banheira de moldes empregados em equipamentos de injeção. In: XXIX ENEGEP, Salvador: ABEPRO; 2009.

ROSA, L. C. Curso de pós-graduação em engenharia e segurança do trabalho: apostila de gerenciamento de riscos. Centro de Tecnologia. Santa Maria: UFSM, 2003.

SILVA, E. L.; MENEZES E. M. Metodologia da pesquisa e elaboração da dissertação. 3. ed. Universidade Federal de Santa Catarina. Florianópolis, 2001.

SILVA. C. A. Analise de confiabilidade para a redução do índice de refugo em um processo de calandragem, Porto Alegre, 2012

SIQUEIRA, Iony Patriota de. Manutenção centrada na confiabilidade: manual de implementação. Rio de Janeiro: Qualitymark, 2005. 408 p.

SLACK, Nigel; CHAMBERS, Stuart; JOHNSTON, Robert. Administração da produção. 2. ed. São Paulo: Atlas, 2002.

VACARRO, G. L. R. Modelagem e análise da confiabilidade de sistemas. Porto Alegre: UFRGS, 1997.

YANG, C.; LIN, M. HUANG, J. A study on applying FMEA to improvising ERP

introduction: An example of semiconductor related industries in Taiwan. In: Internacional Journal of Quality & Reliability Management, v. 23, n 3, p 298 – 322, 2006.

1. Engenheira de Produção – Faculdade de Engenharia da PUCRS, Porto Alegre, Brasil (nataliasmleao@hotmail.com)

2. Professor Doutor, Curso de Engenharia de Produção – Faculdade de Engenharia da PUCRS, Porto Alegre, Brasil (jairo.andrade@pucrs.br)