Espacios. Vol. 36 (Nº 06) Año 2015. Pág. 12

Diseño para la asignación de ubicaciones en centros de distribución: caso de estudio en una empresa del sector salud

Design for storage locations assignment in distribution centers: a case study in a company of the health sector

Erik Daniel MALDONADO Ascanio 1; Andrea Carolina FONTALVO Barrios 2

Recibido: 05/11/14 • Aprobado: 11/01/15

Contenido

RESUMEN: |

ABSTRACT: |

1. Introducción

Es sabido que en Colombia y el mundo, es común la alianza de dos o más empresas con el propósito de brindar un servicio específico. Siendo así, se encuentra el caso de las uniones temporales Medipol 13 y Medmfen 18, las cuales se llamaran a partir de ahora UTM, conformadas por las empresas COSMITET Ltda. (Corporación de Servicios Médicos Internacionales THEM & Cía.), Comercializadora DuarQuint Ltda., y Duana & Cía. Ltda. Dichas uniones temporales, se encargan de la distribución de medicamentos a nivel nacional a la Policía Nacional de Colombia y a las Fuerzas Militares de Colombia, respectivamente.

Con el fin de brindar el mejor servicio posible a la Policía Nacional y las Fuerzas Militares, la UTM ha dispuesto cuatro bodegas estratégicamente ubicadas, en las ciudades de Cali, Bogotá, Envigado y Barranquilla, y farmacias en todas las capitales del país y otras ciudades secundarias donde fueron necesarias. Este caso de estudio, se centrará principalmente en la bodega de la ciudad de Barranquilla la cual se encarga de la distribución de los medicamentos para la zona norte, conformada por los departamentos integrantes de la Región Caribe Colombiana, donde se observan una serie de afecciones en cuanto a la ubicación de los medicamentos en los racks, y la distribución de las zonas de recibo, almacenamiento, alistamiento y despacho de mercancía dentro del almacén. Es entonces en este momento donde cabe preguntar ¿cuál estrategia de asignación de ubicaciones es la más adecuada para centros de distribución del sector salud, para poder disminuir el tiempo de recorrido presente en el proceso de picking?

Es por esta razón, que lo que se busca principalmente obtener con este estudio, es poder determinar o encontrar la estrategia de Slotting o asignación de ubicaciones más pertinente a ser implementada en los centros de distribución del sector salud en Colombia, mediante el estudio de la rotación de las familias de productos para reducir los tiempos de despacho en el proceso de Picking.

Es importante también resaltar que en el país son pocos los estudios que se tienen acerca de la implementación de estas estrategias teniendo en cuenta el sector en el que se desenvuelve el centro de distribución, y es por tal motivo que se espera que al finalizar esta investigación aplicada, se obtengan nuevos conocimientos en el campo y sea de mucha ayuda a nuevas generaciones y nuevas empresas que deseen incursionar en el área de la logística de distribución y almacenamiento, principalmente en el sector salud, principalmente en el manejo de medicamentos recibidos por parte de diferentes proveedores, re-empacados y distribuidos a distintas zonas del país para suplir las necesidades del cliente final, en este caso, los pacientes de los distintos servicios médicos y farmacéuticos.

Para lograr alcanzar el objetivo de este artículo, antes mencionado, en primera instancia se va a realizar un diagnóstico de la situación actual de la bodega de la UTM, caracterizando los procesos de recibo, almacenamiento, picking y despacho de los medicamentos, con el fin de establecer cuáles son los procedimientos de operación de la bodega en estudio, identificando los distintos productos, ubicaciones y rotación de cada uno de ellos, así como también las particularidades del sistema de almacenamiento. Como segundo paso, se evaluarán los métodos de asignación de ubicaciones que mejor se adapten a las necesidades del centro de distribución; y finalmente se van a analizar métricas de desempeño que permitan determinar cómo mejora en cuestiones de almacenamiento los centros de distribución del sector salud, todo esto con el objetivo de mejorar los procesos y lograr la disminución de los tiempos de despacho dentro del almacén.

2. Estado del arte

Antes que todo, es importante mencionar que un centro de distribución es donde se realizan funciones complejas como recepción, despacho, almacenamiento, clasificación e identificación de mercancías, entre otras. Procesos que tienen en gran medida la responsabilidad sobre la calidad final del producto (Van den Berg, 1999). Rouwenhorst et. al. (2000), define cada una de estas actividades que se realizan en un centro de distribución como:

-Recibo: incluye la descarga de los productos procedentes de la compañía de transporte, actualización del registro de inventario y la inspección para encontrar si se presenta alguna inconsistencia en cuanto a la cantidad o calidad de los productos.

-Almacenamiento: actividad donde los productos son ubicados en sus posiciones o lugar de almacenaje, sin embargo, esta actividad puede incluir también el re-empacado de éstos. El área de almacenamiento puede consistir en dos tipos, el área de reserva y el área de recolección; en la primera, los productos son almacenados de manera más económica ya que corresponden a los de baja rotación, y la segunda, donde los productos son almacenados en racks o estantes de fácil acceso, es decir, los de más alta rotación.

-Preparación de pedidos: es la también llamada Order Picking, corresponde a la recolección de los productos desde su ubicación de almacenamiento, en este proceso, la mayoría de las veces se hace necesaria la recolección de varios SKUs (productos - Stock Keeping Units) para completar una orden.

-Despacho: corresponde a la actividad o proceso donde las ordenes son verificadas, empacadas y cargadas en el transporte que las llevará al cliente final.

-Transferencia de información: es el flujo que lleva la información necesaria para llevar a cabalidad las actividades que se realizan dentro del centro de distribución. Mucha de ésta, necesaria en todo el curso de la cadena de suministro.

Considerando cada uno de los procesos que integran las políticas de almacenamiento tenidas en cuenta para el adecuado desarrollo de las actividades en un centro de distribución, en primera medida se encuentra la asignación de ubicaciones, también conocida dentro del campo de la logística y los almacenes como "Slotting", el cual hace referencia a la forma como se debe realizar la asignación de espacios de almacenamiento y trabajo dentro de una bodega. Petersen & Aase (2004), realizaron una investigación donde se evalúan las medidas de Slotting y las estrategias de almacenamiento dentro de un centro de distribución, teniendo en cuenta la distancia recorrida en el proceso de Picking (recolección de pedidos dentro de la bodega) y el tiempo que demora un operario o una maquina en recoger un pedido.

Actualmente, para las empresas es de mucha importancia mejorar sus operaciones logísticas, es por esto que para lograr estas mejoras, se deben considerar dos de los aspectos más importantes que son: Minimizar el inventario excesivo e incrementar la productividad de los empleados. (Jones & Battieste, 2004), muestran un ejemplo real de cómo mejorar las operaciones de Picking, por medio de prácticas de almacenamiento mediante Slotting.

En una investigación realizada por (Petersen, Siu, & Heiser, 2005), se muestra que aplicando las medidas de Slotting para almacenaje en una bodega empleando almacenaje en la conocida "zona dorada" (según los autores, es la comprendida entre los hombros y la cintura de los operarios), se obtuvieron los mejores resultados en términos de tiempo para completar una orden.

Así mismo, en un estudio que menciona las estrategias de Slotting y asignación de productos en los sitios de almacenamiento, realizado por (Mantel, Schuur, & Heragu, 2007), se debate sobre las técnicas de Slotting y se propone una estrategia la cual tiene como objeto minimizar el tiempo total de recorrido preciso para realizar el proceso de Picking, mediante la correcta organización de los SKUs dentro de la bodega, la cual denominaron Order Oriented Slotting (OOS). Es por todo lo mencionado antes, que se puede decir que las técnicas de Slotting permiten ubicar los productos con el fin de alcanzar una operación cada vez más eficiente respecto a los procesos de Picking y aprovisionamiento.

Por años, se han estudiado los principales focos en los que se pueden llevar a cabo las mejoras en las operaciones realizadas en los centros de distribución, reconociendo el proceso de recolección de productos (Order Picking) para uno o varios clientes como uno de los principales a tener en cuenta para el aumento de la productividad (Goetschalckx & Ashayeri, 1989). En este sentido, se puede decir que el proceso de Picking está directamente relacionado con el tiempo de viaje que demora un operario al momento de recoger un pedido, ya que es considerada una actividad que no crea valor para la empresa y por este motivo calificada como una de las principales a mejorar, dentro de las operaciones realizadas en el centro de distribución (Bartholdi, III & Hackman, 2011). Según (Tompkins, 2010), este proceso puede constituir hasta el 55% de los costos de operación de un almacén.

Como objetivo principal del proceso de Picking, se encuentra la reducción de la distancia total recorrida, es por esto que la ubicación de los productos dentro de la bodega, conocida como Slotting, toma cierto grado de importancia, ya que los productos con más alta rotación deben encontrarse cerca de las zonas de recepción y despacho, aunque actualmente, menos del 15% de los almacenes, llevan un adecuado control en la distribución de sus SKUs (Frazelle, 2002).

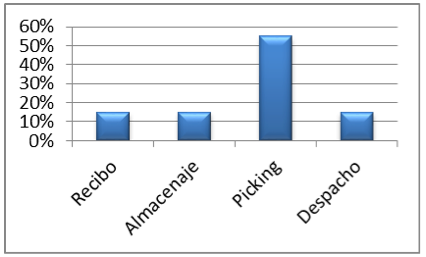

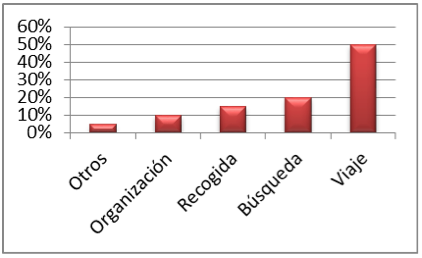

A continuación, se presentan dos gráficas que muestran los costos incurridos al realizar los principales procesos en un centro de distribución y el reparto de los tiempos en el proceso de order picking.

Ilustración 1: Costos Operativos en un almacén. (Ballou & Song, 2004)

----

Ilustración 2: Distribución típica del tiempo en Order Picking. (Tompkins, 2010)

En los últimos tiempos, se han venido desarrollando políticas para encontrar la solución al problema de asignación de ubicaciones, entre las más importantes se encuentra la asignación basada en clases (Class-based storage), en la cual los productos son divididos en clases teniendo en cuenta la demanda utilizando el método conocido como Pareto (De Koster, Le-Duc, & Roodbergen, 2007). Este método basado en clases, es también conocido como método de almacenamiento ABC, donde el número de clases son definidas de acuerdo al sistema que posea la bodega.

Sin embargo, este problema de asignación de ubicaciones, también conocido como SLAP (Storage Location Assigment Problem), que según (Van den Berg, 1999) busca solventar como ubicar o asignar los SKUs en las distintas posiciones de almacenamiento establecidas para tal fin. En la literatura se habla de ciertos métodos de asignación de ubicaciones, como lo son:

Asignación aleatoria, la cual situa los SKUs de manera aleatoria en las ubicaciones habilitadas.

Asignación en la ubicación más cercana, donde los artículos no poseen una ubicación definida y se encuentran dispersos por el área de picking. Este método es considerado uno de los simples en cuanto a la asignación de ubicaciones, ya que el operario ubica la mercancía donde desee. (Schwarz, Graves, & Hausman, 1978)

Asignación de ubicación dedicada, en la cual cada elemento o SKU posee su lugar de almacenamiento propio.

Asignación basada en clases, como se mencionó antes, este método asigna ubicaciones a los productos por medio de una agrupación, donde las clases son establecidas teniendo en cuenta la frecuencia de picking o la demanda del producto, donde la clase con mayor demanda será ubicada en la zona más cercana a las de recibo y despacho (Le-Duc, 2005). Adicional a esto, (Petersen, Aase, & Heiser, 2004) sugieren para los sistemas de Order picking manuales que el número de clases debe encontrarse entre 2 y 4.

Asignación basada en agrupación por familias, la idea de este método es juntar los productos que sean más probables a aparecer en una orden de pedido o aquellos que se encuentren en la misma ruta de recolección. Con el fin de encontrar la posición de las agrupaciones antes mencionadas, (Liu, 1999) sugiere que los SKUs con mayor demanda deben ubicarse en las zonas cercanas a entrada/salida, al contrario de (Lee, 1992) quien propone tener en cuenta el espacio y la necesidad de este.

Asignación basada en la zona dorada, sugiere que los ítems con mayor demanda deben almacenarse en la llamada zona dorada, la cual es la comprendida entre la cintura y los hombros del operario. Con respecto a esto, (Frazelle, 2002) menciona que este tipo de asignación se combine con métodos de slotting que agrupen productos con alta densidad de picking para reducir el tiempo de viaje del operario.

3. Resultados

Las Uniones temporales Medmfen 18 y Medipol 13 (UTM), poseen 4 depósitos ubicados estratégicamente en las ciudades de Bogotá, Cali, Envigado y Barranquilla, lugar donde será desarrollado este caso de estudio, éste almacén, se encarga de la distribución de los medicamentos y dispositivos médicos a las farmacias ubicadas en toda la región caribe.

Dentro de la bodega, se ubican las zonas de almacenamiento, recibo, despacho y alistamiento o auditoría, así como también una zona especial llamada bodega de alto costo, donde se almacenan los medicamentos de alto costo y control especial, y también zona de neveras, donde se almacenan los medicamentos que necesitan ciertas temperaturas (entre 2 y 8°C) para su conservación. Con respecto al área de cuarentena actualmente no se encuentra establecida pero la empresa está adecuando una zona especial para ubicar esta área importante en cualquier tipo de depósito de productos perecederos.

Centrándose principalmente en el área de almacenamiento, se encuentran en total 1.396 ubicaciones de almacenamiento, dividiéndose en 320 ubicaciones de depósito general, 55 de alto costo y 15 de neveras, siendo de éstas 7 para alto costo. Así mismo, se encuentran ubicaciones utilizadas para almacenamiento en piso, contando así con 387 ubicaciones para líquidos, 160 para fármacos antiinflamatorios en gel, 110 para bebidas electrolíticas, 91 para los hidróxidos y 258 para nutriciones.

En este punto es significativo resaltar que los medicamentos son almacenados en su embalaje original, en caso de presentarse saldos, se disponen en las ubicaciones establecidas para cada medicamento, organizándolos dentro de la bodega en orden alfabético de la molécula o principio activo.

En cuanto a los equipos utilizados, se cuenta con una estibadora manual, la cual se utiliza para mover las estivas o pallets plásticas de la zona de recibo a almacenamiento y de despachos a la salida de la edificación; y 3 carretillas las cuales sirven para mover los embalajes o cajas dentro del depósito.

Por otro lado, el almacén cuenta con un personal capacitado, conformado por el jefe o coordinador de bodega, seis auxiliares operativos, y dos auxiliares administrativos. Los auxiliares operativos son los encargados de la mayoría de los subprocesos llevados a cabo en el transcurrir de las actividades normales de la bodega, ubicando dentro de ellos al encargado de la recepción de medicamentos, a quien realiza la auditoría de los pedidos que serán enviados a las farmacias en conjunto con la jefe de bodega, al encargado de la bodega de medicamentos de alto costo, nevera y control especial, y el encargado de realizar los despachos, resaltando que todos están en la capacidad de realizar el alistamiento de los pedidos u order picking.

Por último, se encuentran la cantidad de ítems o SKUs que se manejan, en el almacén, comprendiendo un total de 2.564 SKUs, pertenecientes a las dos uniones temporales y a la empresa Duana & Cía. Ltda., donde se incluyen los medicamentos refrigerados, los de alto costo, los de control especial o monopolio del estado que como se mencionó anteriormente se compran mensualmente al Fondo Nacional de Estupefacientes y en su empaque se diferencian ya que presentan una franja violeta que los identifica dentro de este grupo, y los medicamentos que abarcan la mayoría de los que se manejan en el depósito, que son los que conforman el grupo de medicamentos esenciales, es decir, hacen parte del Plan Obligatorio de Salud (POS) y están identificados porque en su empaque presentan una franja verde. Los medicamentos dentro del almacén se dividen en varios grupos según la forma farmacéutica, así:

- Soluciones.

- Suspensiones.

- Emulsiones.

- Aerosoles.

- Semisólidos.

- Sólidos.

- Polvos y granulados.

En este punto es importante mencionar también que se cuenta con alrededor de 150 laboratorios proveedores, a los cuales se les compran los diferentes SKUs que serán enviados a los servicios farmacéuticos para la respectiva entrega al usuario final, el paciente.

Con el fin de implementar el método de asignación de ubicaciones, se empieza por recopilar la información de entradas y salidas de la bodega UTM. En este punto es importante mencionar también que en esta bodega, por temporadas se ven movimientos de medicamentos pertenecientes a la empresa Duana & Cía. Ltda., una de las conformantes de la UTM.

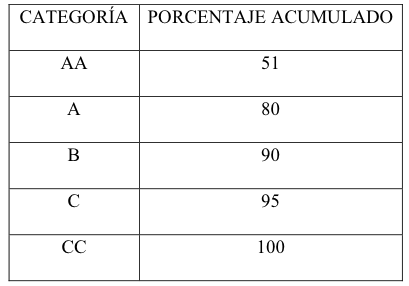

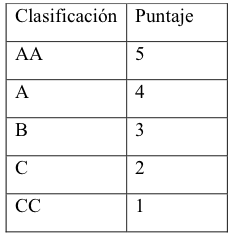

Luego de recopilar la información de entradas y salidas de medicamentos, se prosigue con la organización de los datos teniendo en cuenta la fecha, la descripción del medicamento, el código, la empresa a la que pertenece ese movimiento, ya sea U.T. Medipol 13, Medmfen 18 o Duana & Cía. Ltda., y lo más importante en este estudio, la cantidad. Luego, organizamos la información recopilada contando el número de veces que aparece cada código de medicamento y la empresa a la que pertenece, información a la que se le calcula las frecuencias relativas y relativas acumuladas. Teniendo en cuenta los porcentajes de la frecuencia relativa acumulada, se hace una clasificación ABC de los productos, tomando como base la siguiente tabla:

Tabla 1. Clasificación de los productos por método ABC

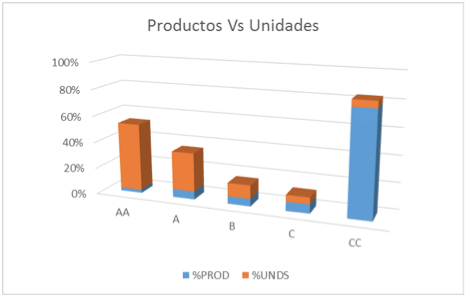

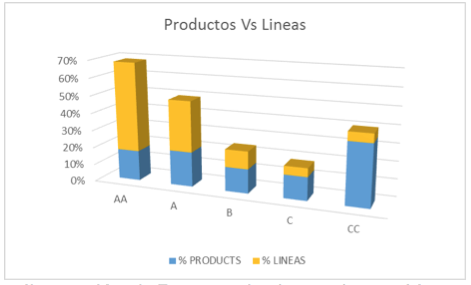

Según esto, se hace un resumen de la información, siendo los productos "AA" los que aparecen en mayor cantidad de líneas (número de pedidos), es decir, los medicamentos de mayor rotación, y los "CC" los de menor rotación dentro de la bodega de almacenamiento, tal como se muestra en la ilustración 3.

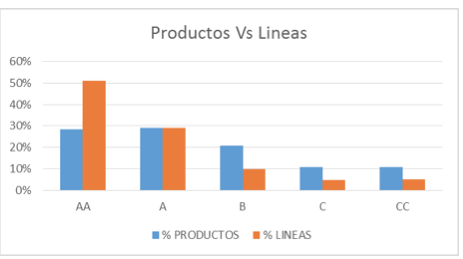

Con respecto a la relación de cantidad de productos y número de unidades que salen de la bodega, se realiza el mismo proceso que con la información correspondiente a la relación entre la cantidad de productos y el número de unidades de cada uno, obteniendo como resultado que el 2% de los SKUs que se manejan, corresponde a un total de 8400223 unidades, representado en el 51% del total que salen del almacén.

En los siguientes gráficos, se hace una comparación entre el los porcentajes de productos versus unidades y productos versus líneas, donde principalmente se observa en el caso de productos versus unidades, el mayor porcentaje es en los productos tipo "CC", con un porcentaje total de un 80%, mientras que en el caso de productos versus líneas, se ve en los tipo "AA" con un total del 68%.

Ilustración 3. Porcentaje de productos Vs Porcentaje de unidades

----

Ilustración 4. Porcentaje de productos Vs Porcentaje de líneas

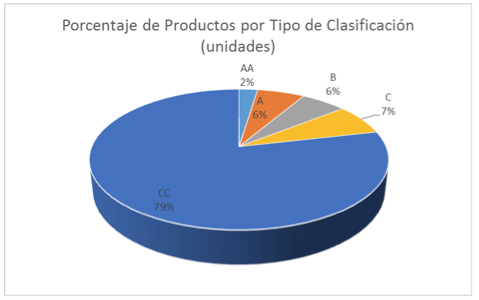

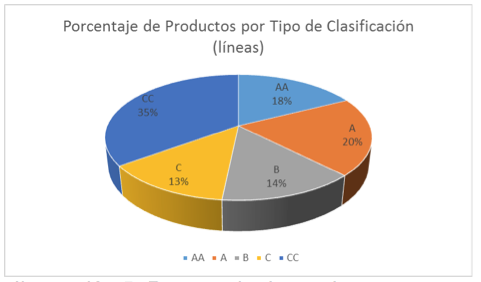

A continuación, realizamos una comparación del porcentaje de SKUs por tipo de clasificación, teniendo en cuenta el total de unidades y el total de líneas, obteniendo como resultado que en el caso de las unidades y líneas, la mayor cantidad de SKUs la vemos representada en el tipo "CC" con un 79% y 35% respectivamente.

Ilustración 5. Porcentaje de Productos por Tipo de Clasificación (unidades)

----

Ilustración 6. Porcentaje de productos para cada tipo de clasificación (líneas)

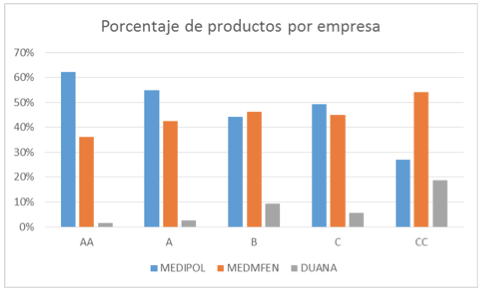

En cuanto a los SKUs despachados por empresa, se analiza el porcentaje de productos correspondientes, observando que en general la empresa que más despachos realizó fue Medipol y la que menos Duana.

Ilustración 7. Porcentaje de SKUs por empresa

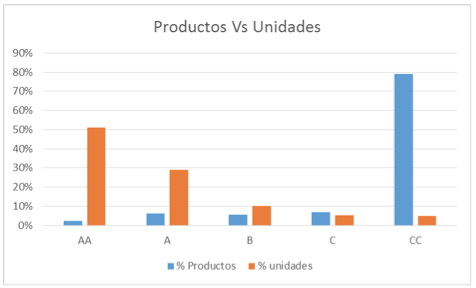

Con respecto a las entradas de medicamentos al depósito, luego de realizar el análisis y clasificación ABC de la información tanto para líneas como para unidades de productos, tal como se hizo con la información de salidas, se obtuvo que para el caso de las líneas, el tipo de clasificación que mayor número de líneas presenta es el AA con el 51% de los casos, sin embargo el tipo de clasificación con mayor número de productos es el A, con un total del 29% de los SKUs.

Ilustración 8. Productos Vs Líneas, según entradas

Por otro lado, al analizar el comportamiento de las entradas teniendo en cuenta la cantidad de unidades ingresadas por producto, se observa una conducta típica de la clasificación ABC, la mayor cantidad de unidades se encuentran en el tipo AA con un 51% mientras que la mayoría de los SKUs se centran en el tipo CC con el 79% del total, tal como se muestra en la ilustración 9.

Ilustración 9. Productos Vs Unidades, para entradas

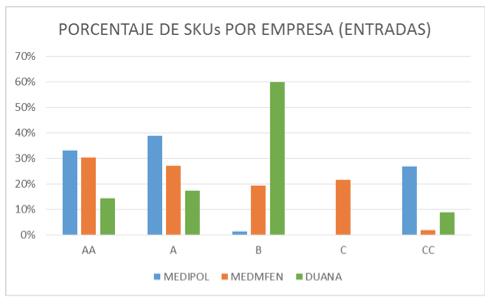

En este orden de ideas, al analizar la cantidad de SKUs que ingresan al almacén en el tiempo de estudio, teniendo en cuenta cada una de las tres empresas que almacenan sus productos, se encuentra que en general de la empresa que ingresan mayor número de productos es de Duana, los cuales se encuentran clasificados como tipo B. De los del tipo AA, A y CC, la mayoría de medicamentos hacen parte de Medipol y del que menos ingresos se observan es de Medmfen, a excepción de los SKUs del tipo C, los cuales corresponden en el 100% a la mencionada U.T.

Ilustración 10. Porcentaje de SKUs por empresa, para entradas

Posterior a conocer los SKUs con mayor rotación en el depósito, se procede a asignar un puntaje, teniendo en cuenta la clasificación que presenta en las entradas y salidas según el número de líneas y unidades así:

Tabla 2. Puntaje según clasificación

Siendo así, los productos que son AA en los cuatro análisis realizados obtendrían un puntaje de 20, correspondiente a los SKUs con la mayor rotación de entradas y salidas. Para este estudio de asignación de ubicaciones, por razones de prioridad para UTM, se tendrán en cuenta los que obtuvieron puntaje de 20, 19 y 18, correspondientes a la clasificación AA y A, representados en un total de 124 SKUs de los cuales dos corresponden a alto costo y controlado.

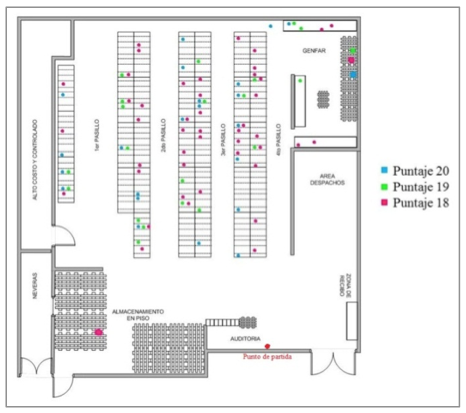

A continuación se presenta un plano de la bodega con la ubicación actual de los SKUs a reasignar:

Ilustración 11. Asignación actual de SKUs en almacén

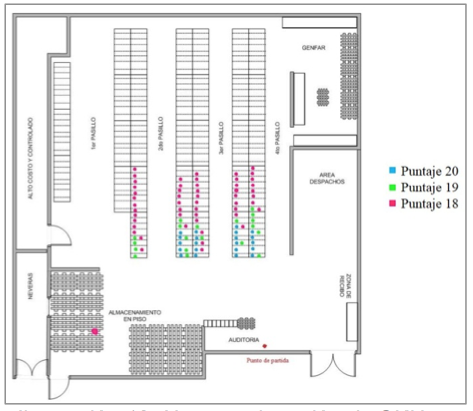

Con base en el significado de la clasificación ABC, donde se dice que los productos de mayor rotación en un centro de distribución se deben encontrar en el área más cercana a las zonas de recibo y despacho, se realiza una nueva asignación de ubicaciones de los medicamentos en estudio, los cuales corresponden a los tipo AA y A, tal como se mencionó anteriormente, ubicando estos SKUs en los racks más cercanos al área de auditoría, lugar donde se realiza la mayoría de los procesos dentro del depósito. Esta información se puede apreciar de una mejor manera en la imagen a continuación:

Ilustración 12. Nueva asignación de SKUs en almacén

Seguidamente de la asignación de las nuevas ubicaciones, se procede a tomar la medida de la distancia recorrida por el auxiliar al momento de sacar un pedido, partiendo del punto especificado anteriormente, el cual se encuentra ubicado en la zona de auditoría del depósito, tanto para las ubicaciones actuales como para las nuevas; esto con el fin de verificar si en realidad con la nueva ubicación si se disminuyen las distancias de recorrido y de esta manera obtener mejoras significativas en los procesos dentro del centro de distribución, ya que al reducir la distancia que recorre el auxiliar para alistar un pedido, se reducen los tiempos de despacho del almacén.

En este orden de ideas, se presenta el siguiente grafico donde se puede apreciar de una mejor manera la disminución en cuanto a distancias obtenida a partir del cambio de ubicaciones de los SKUs, teniendo en cuenta que al realizar este cambio, algunos de estos permanecieron en la misma ubicación donde se encontraban anteriormente. Así mismo, algunos medicamentos poseen doble puntaje ya que un corresponden a Medmfen y a Medipol, obteniendo en cada uno de estos códigos un puntaje diferente debido a su rotación en cada empresa. Cabe resaltar también que de la empresa Duana no se encuentran SKUs en la reasignación ya que la rotación de estos no es tan alta como la de las otras dos empresas.

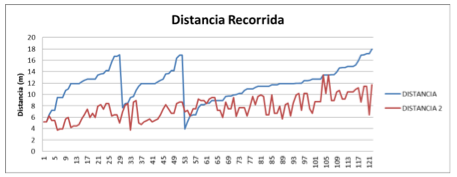

Ilustración 13. Distancia recorrida

En el gráfico se observa muy claramente la reducción que se obtuvo, la línea azul corresponde a las distancias de la ubicación actual de los SKUs mientras que la roja pertenece a la ubicación propuesta en este artículo, se presentan algunos casos en los que la distancia de la nueva asignación es mayor a la actual, correspondiente a SKUs con puntaje 18, los cuales no afectan la diferencia total de la distancia recorrida que es de 495,36 metros lo que es igual a una disminución de un 35%.

4. Conclusiones

A partir de los resultados alcanzados, se puede concluir lo siguiente:

En el almacén de la empresa ubicado en la ciudad de Barranquilla, el proceso que mayor influencia presenta es el de Gestión Logística, motivo por el cual es en el que se realizó este estudio. Al momento de entrar a estudiar a fondo este proceso, se tuvo conocimiento de los subprocesos que se encuentran inmersos en él, sabiendo que uno de los más importantes es el de recepción técnica de medicamentos y dispositivos médicos, así como también el de alistamiento y despacho ya que por medio de estos entran y salen medicamentos de la bodega. Por otro lado cabe mencionar que el subproceso de almacenamiento y conservación de medicamentos es por medio del cual se establecen las políticas de almacenamiento dentro del depósito, teniendo en cuenta que los primeros en entrar son los primeros en salir de acuerdo a su fecha de vencimiento ya que no se pueden tener SKUs con fecha inferior a 18 meses en stock.

Así mismo, se analizaron la cantidad de productos que se manejan, el personal con el que se cuenta para realizar las labores y la totalidad de ubicaciones disponibles para el almacenaje de los productos. Se observa que el personal encargado de realizar el alistamiento de los pedidos que serán despachados, están recorriendo largas distancias para conseguir los SKUs en la posición de almacenamiento en la que se encuentran gastando un tiempo extra que si se reduce servirá para llevar a cabo la realización de otras actividades también necesarias.

Es por esto que partiendo de este inconveniente, si se podría llamar así, se ve la necesidad de pensar en una reorganización de la bodega, llevando a cabo este estudio, pero para poder realizar esto es importante antes realizar un análisis de la totalidad de SKUs manejados con el fin de obtener información acerca de los que mayor rotación presenta, clasificándolos según el método de clasificación ABC, de lo que se obtuvo como resultado que tanto en entradas como en salidas de la bodega la empresa que mayor cantidad de productos maneja es Medmfen.

Luego, en aras de alcanzar el objetivo propuesto, se identifican los productos de mayor rotación, independiente de la empresa a la que corresponda y se establece la ubicación en la que se encuentra cada uno de ellos, con el propósito de comprobar la distancia en la que se encuentran y a partir de esto establecer la nueva ubicación, a la que de igual forma se comprueba la distancia.

Ya comprobada la diferencia entre la distancia de recorrido actual y la nueva, la cual corresponde al 35%, se llega a la determinación que con la nueva asignación de ubicaciones de cada uno de los SKUs se logra una reducción del tiempo que tarda el personal en alistar un pedido, pudiendo de esta forma realizar otras actividades necesarias o en su defecto iniciar con el alistamiento de nuevos pedidos solicitados por las farmacias.

5. Bibliografia

Ballou, R. H., & Song, H. (2004). Business Logistics / Supply Chain Management. Pearson / Prentice Hall.

Bartholdi, III, J. J., & Hackman, S. T. (2011). Warehouse & Distribution Science, Release 0.94. Atlanta: Georgia Institute of Technology.

De Koster, R., Le-Duc, T., & Roodbergen, K. J. (2007). Design and Control of Warehouse order picking: A literature review. European Journal of Operational Research 182(2), 481-501.

Frazelle, E. (2002). World-class Warehousing and Material Handling. McGraw Hill Professional.

Goetschalckx, M., & Ashayeri, J. (1989). Classification and design of order picking. En Logistics Information Management (Vol. 2(2), págs. 99-106).

Jones, E. C., & Battieste, T. (2004). Golden Retrieval: Stock fast-moving inventory for the highest velocity. En Industrial Engineer (Vol. 36, págs. 44-51).

Le-Duc, T. (2005). Design and Control of Efficient Order Picking Processes. Rotterdam: Erasmus University.

Lee, M. Y. (1992). A storage assignment policy in a man-on-board automated storage/retrieval system. The International Journal of Production Research, 30(10), 2281-2292.

Liu, C. M. (1999). Clustering techniques for stock location and order-picking in a distribution center. En Computers & Operations Research (Vols. 26(10-11), págs. 989-1002).

Mantel, R. J., Schuur, P. C., & Heragu, S. S. (2007). Order Oriented Slotting: A new assignment strategy for warehouses. En European Journal of Industrial Engineering (Vol. 1(3), págs. 301-316).

Petersen, C. G., & Aase, G. (2004). A comparison of picking, storage and routing policies in manual order picking. International Journal of Production Economics, 92(1), 11-19.

Petersen, C. G., Aase, G. R., & Heiser, D. R. (2004). Improving Order-Picking Performance Through the Implementation of Calass-Based Storage. International Journal of Physical Distribution & Logistics Management, 34(7), 534-544.

Petersen, C. G., Siu, C., & Heiser, D. R. (2005). Improving order picking performance utilizing slotting and golden zone storage. En International Journal of Operations & Production Management (Vol. 25(10), págs. 997-1012).

Rouwenhorst et. al., B., Reuter, B., van Houtum, G., R.J. Mantel, Mantel, R., & Zijm, W. (2000). Warehouse design and control: Framework and literature review. European Journal of Operational Research 122, 515-533.

Schwarz, L. B., Graves, S. C., & Hausman, W. H. (1978). Scheduling policies for automatic warehousing systems: Simulation results. AIIE Transaction, 10(3), 260-270.

Tompkins, J. A. (2010). Facilities Planning. John Wiley & Sons.

Van Dalen, D. B., & Meyer, W. J. (1983). Estrategía de la investigación descriptiva. En D. B. Van Dalen, & W. J. Meyer, Manual de tecnica de la investigación educacional. Paidós.

Van den Berg, J. P. (1999). A literature survey on planning and control of warehousing systems. IIE Transactions, 751-76

1. Profesor e Investigador, Universidad Autónoma del Caribe, Colombia, erik.maldonado60@uac.edu.co

2. Ingeniera Industrial, Universidad Autónoma del Caribe, Colombia, andrefonty@hotmail.com