Espacios. Vol. 36 (Nº 04) Año 2015. Pág. 10

Uma análise da aplicação do VMI (Vendor Managed Inventory): Um estudo de caso para produtos a granel na indústria cosmética

An analysis of VMI (Vendor Managed Inventory) implementation: A case study for bulk products in the cosmetic industry

Maick Roberto LOPES 1; Alexandre Tadeu SIMON 2; Caio Flavio STETTINER 3

Recibido: 14/10/14 • Aprobado: 12/11/14

Contenido

RESUMO: O aumento da ênfase colocada sobre a gestão das cadeias de suprimentos durante as últimas décadas tem dado origem a um grande número de iniciativas e práticas colaborativas. Uma das práticas de destaque na área é o Vendor Managed Inventory (VMI). O presente trabalho, possui como objetivo, analisar as vantagens da aplicação desta prática aplicada em produtos a granel em uma indústria cosmética, identificando os ganhos alcançados. Para tanto, foram entrevistados sete colaboradores da organização, por meio de uma entrevista estruturada. Os resultados alcançados, demonstraram as vantagens percebidas pelos respondentes, com a aplicação desta prática e permitiram inferir que a aplicação do VMI pode ser utilizada com sucesso neste tipo de produto. Palavras chave: VMI, Supply Chain Management, Parcerias |

ABSTRACT: |

1. Introdução

As mudanças dos modelos de negócio, caracterizadas pela globalização e pela competição entre as empresas, estão criando desafios para a sobrevivência e o crescimento das organizações. (CHANDRA e KUMAR, 2000) (CHOW, et al., 2008). Nessa visão, Ketchen Junior et al.. (2007), afirmam que o mercado globalizado, faz os clientes se tornarem cada vez mais exigentes, clamando por melhores produtos a preços mais acessíveis, níveis de serviço mais elevados, maior variedade de produtos e entregas mais rápidas.

Para se obter sucesso competitivo em suas organizações, os gestores devem estender sua visão além de suas próprias empresas (OU et al., 2010). Chirstopher (2011), afirma que atualmente, a competição experimenta mudanças, pois não ocorre mais entre empresas individuais, de maneira isolada, mas, entre cadeias de suprimentos. Este novo modelo de competição salienta a importância da gestão do relacionamento entre os parceiros de negócio, além das barreiras da organização (LI, et al.., 2005).

Conforme o Supply Chain Council (2010), o termo Cadeia de Suprimentos abrange todo o esforço envolvido na produção ou entrega de um serviço ao consumidor final. Desta forma, entende-se que é a cadeia de suprimentos que precisa se tornar competitiva, sendo imprescindível o gerenciamento efetivo não apenas de uma empresa, mas do conjunto de empresas que compõe a cadeia. É sob esta perspectiva que surge o conceito de Gestão da Cadeia de Suprimentos (Supply Chain Management – SCM) (SIMON, 2005).

A Gestão da Cadeia de Suprimentos, é considerada uma efetiva e eficaz ferramenta para que as empresas mantenham a estabilidade, o crescimento e a prosperidade do negócio, sendo que seu conceito incorpora diferenciação estratégica, melhoria da eficiência operacional, redução de custos, integração e colaboração entre as organizações participantes da cadeia de suprimentos, excelência operacional e cadeia de suprimentos virtuais (OU et al.., 2010) (BIDGOLI, 2010).

A SCM está passando por uma grande transformação, evoluindo rapidamente (MELNYK et al.., 2009). As empresas bem sucedidas, que apresentam excelentes resultados de desempenho e que são referência em seu ambiente de negócio, geralmente, são aquelas que atuam em um ambiente de colaboração e integração das relações com seus fornecedores e clientes (SCHLEGEL e SMITH, 2005). Pires (2009), afirma que a colaboração dentro da cadeia de suprimentos ocorre quando duas ou mais empresas dividem a responsabilidade de trocar informações sobre o planejamento, gestão, execução e medição de desempenho.

Existem várias práticas e iniciativas que apoiam a gestão da cadeia de suprimentos, com o intuito de melhorar o serviço ao cliente, reduzir os custos e construir vantagem competitiva sustentável para as organizações (MOBERG et al., 2003). Estas iniciativas e práticas fazem parte de um planejamento colaborativo sendo normalmente implementadas por meio de relacionamentos de longo prazo entre empresas que trabalham juntas e que já possuem certo nível de integração (PIRES, 2009).

Reconhecida como uma das práticas mais bem sucedidas no aumento da integração da cadeia de suprimentos (Darwish e Odah, 2010), o VMI é um sistema onde os vendedores (fornecedores) assumem a responsabilidade de controlar, na planta do cliente, seu nível de inventário (AL-AMERI, et al., 2008). Pires (2009), define VMI como uma prática na qual o fornecedor tem a responsabilidade de gerenciar o seu estoque no cliente, incluindo o processo de reposição. Nesta ótica, o presente trabalho tem como objetivo analisar a aplicação do VMI em uma indústria cosmética que processa produtos a granel. Pretendendo detectar os ganhos e evidenciar a aplicação do VMI neste modelo de manufatura. Para se alcançar este objetivo, foi utilizada uma pesquisa com sete colaboradores da organização envolvidos no processo de implantação e operação do VMI na empresa. Esta pesquisa utilizou-se de entrevistas estruturadas, buscando visualizar a percepção dos ganhos que a empresa obteve com a implantação desta prática.

2. Referencial Teórico

2.1. Gestão da cadeia de suprimentos

Os membros do The Global Supply Chain Forum – GSCF (Lambert et al.., 1998), definem Gestão da Cadeia de Suprimentos (GCS) como sendo a integração de processos de negócio-chave de uma organização desde os usuários finais até os fornecedores originais, que provê produtos, serviços e informações agregando valor para os clientes e outros stakeholders.

O termo "Gestão da Cadeia de Suprimentos" surgiu em 1982 em uma edição do jornal Financial Times. A utilização desta nomenclatura como termo acadêmico ocorreu por volta dos anos 90, sendo utilizado com o intuito de deixar claro a diferença em relação aos enfoques mais tradicionais para gerenciar o fluxo de materiais e o fluxo de informações associado (Simon, 2005), sendo que até os dias atuais, profissionais e pesquisadores se concentram na importância da GCS para o negócio (SCHWIETERMAN e LAMBERT, 2012).

Ballou (2006), define GCS como a coordenação estratégica das tradicionais funções de negócios e das táticas ao longo destas funções no âmbito de uma determinada empresa e ao longo dos negócios no contexto da cadeia de suprimentos. A GCS, é considerada uma visão dilatada, atualizada e abrangente da administração de materiais tradicional, trabalhando de uma forma estratégica e integrada (PIRES, 2009). É possível verificar, nestas definições, a importância da integração dos membros da cadeia de suprimentos, tendo o foco no usuário final. Isto significa que a competitividade para as organizações não é mais uma questão interna, sendo ampliada para abranger todos os membros da cadeia. (LAMBERT et al.., 1998).

Visando uma melhor compreensão da gestão dos fluxos de informações e materiais entre os diversos membros de uma cadeia de suprimentos, a figura 1 exemplifica a estrutura proposta por Lambert (1998).

Figura 1 – Estrutura da rede de uma cadeia de suprimentos

Fonte: (Lambert et al.., 1998, p. 1-19)

Chen e Paulraj (2004) destacam que para uma melhor GCS, o estabelecimento de relações de integração e parcerias entre os membros que a compõe é primordial. Atuando nesta visão integrada para realizar a GCS, foram desenvolvidos vários métodos para parcerias e colaboração entre os membros participantes desta cadeia, visando uma colaboração e uma integração efetiva entre os fabricantes e seus fornecedores (CHIOU et al.. 2007).

A primeira ferramenta de colaboração relatada na literatura referente às práticas de reabastecimento é datada de 1986 (Lyu, et al., 2010), e chamada de Quick Response (QR). Esta ferramenta é caracterizada por uma estratégia aplicada pela rede varejista Wal-Mart juntamente com algumas indústrias e possui o objetivo de prover os consumidores com respostas rápidas e eficazes. Posteriormente surgiram outras iniciativas e práticas colaborativas na Gestão de Cadeia de Suprimentos, sendo as mais citadas em literatura, conforme Simon (2005), o CPFR (Collaborative Planning, Forecasting and Replenishment), o ESI (Early Supplier Involviment), o IPR (In Plant Representatives), o Postponed Manufacturing, o VMI (Vendor Managed Inventory), a Reestruturação da Base de Clientes e Fornecedores, o EDI (Eletronic Data Interchange) e o ECR (Efficient Consumer Response).

2.2 – Gestão de Estoques

A tendência em direção de maior variedade de produtos e respostas mais rápidas ao consumidor tem estabelecido uma procura pela eficiência na operação logística. Os riscos inerentes às empresas ao atuar com níveis de estoques baixos, podem acarretar falta de produtos e aumento de custos para a reposição dos mesmos, em contra partida grandes quantidades de inventários, implica em altas imobilizações de capital além da alocação dos custos de armazenagem (MORINI, 2005).

Ballou (2006), define estoque como as acumulações de matérias-primas, suprimentos, componentes, materiais em processo e produtos acabados que surgem em numerosos pontos do canalo de produção e logística das empresas. Sendo seu custo de manutenção representando cerca de 20 a 40% do valor do estoque por ano.

A gestão de estoques é uma atividade que demanda esforços e recursos e se não realizada adequadamente pode comprometer os resultados da empresa (RYU, et al.., 2013).Conforme Rouwenhorst et al. (2000), esta gestão pode ser sistematizada por quatro ângulos diferentes: a administração no que se refere a questões organizacionais; o processo, envolvendo as políticas e modelos quantitativos utilizados; a tecnologia a ser utilizada na gestão e a análise de desempenho do processo:

- Questões Organizacionais – Está nas questões que se referem ao pessoal envolvido nas operações dos departamentos envolvidos em um armazém. Por meio desta força de trabalho especializada em documentação, recebimento, estocagem e movimentação de material que dará a agilidade necessária para que o processo logístico tenha seu fluxo contínuo (NEMATI, et al., 2002);

- O Processo – A busca da satisfação do cliente está na disponibilidade do produto por parte da empresa com o menor nível de estoque. Esta é a condição necessária para o sucesso nos custos logísticos e isto se deve a diversos fatores que estão determinando este caminho como: a diversidade crescente no número de produtos, tornando mais complexa e trabalhosa a contínua gestão dos níveis de estoque; Custo do capital envolvido na operação está cada vez maior; a busca de menores estoque para minimizar os custos incorporados no produto final (WANKE, 2001);

- Tecnologia – Com a utilização de novas tecnologias, adequadas ao gerenciamento de estoques, é possível entender os efeitos que atuam no mix de produtos, SKUs, etc, e no layout e na estrutura de porta pallets do armazém (MACRO e SALMI, 2002);

- Análise de Desempenho – Podendo ser segmentada em três dimensões (AROZO, 2002):

- Custos – Para verificar e acompanhar os custos decorrentes do estoque da organização;

- Indicadores de Nível de Serviço – Está ligado ao resultado da gestão de estoque quanto à disponibilidade das mercadorias a serem atendidos. Este item, pode influenciar fortemente o nível de estoque;

- Indicadores de Conformidade - Verifica se o processo de gestão de estoque está de acordo com o planejado, o que é entendido pelo fluxo de materiais e suas diversas atividades distintas. Normalmente, o fluxo é "puxado" pela demanda da empresa, o que pode determinar os "inputs" necessários, respeitando o "lead time" de fornecimento de cada fornecedor.

A existência de estoques, desde que bem gerenciados, pode auxiliar na melhora dos níveis de serviço, obtenção de economias de escala na produção, em compras e no transporte, proteção contra incertezas e até mesmo contra situações adversas tais como greves ou incêndios (BALLOU, 2006). Uma ferramenta que traz simultaneamente uma melhoria na oferta de produtos ao consumidor, bem como uma redução de excessos de produtos mantidos em estoque é o VMI (Vendor Managed Inventory) (PARENTE, 2000).

2.3 Estoque Gerenciado pelo Fornecedor - Vendor Managed Inventory (VMI)

Tendo sua origem no final dos anos 80, o VMI foi popularizado após a bem-sucedida parceria entre Wal-Mart e a Procter & Gamble, em 1985 (TYAN e WEE, 2003). Segundo Pires (2009), o VMI é uma prática onde os fornecedores têm a responsabilidade de gerenciar o seu estoque no cliente, incluindo o processo de reposição.

O VMI é amplamente utilizado entre parceiros na cadeia de suprimentos para encorajar a colaboração e a troca de informações entre eles (ANGULO et al.., 2004). Com a utilização desta prática, o fornecedor proporciona ao vendedor acesso, em tempo real, ao nível de seu estoque conforme demonstrado na figura 2. Com esta informação, o fornecedor, com base em quantidades acordadas previamente, faz a reposição do estoque, sem a interferência de seu cliente (RYU, et al.., 2013).

Figura 2 – Prática VMI

Fonte: Ryu et al.. (2013)

O VMI possui vantagens tanto para o fornecedor, quanto para o comprador. O fornecedor fica livre para planejar sua produção e decidir a programação de entregas dos materiais ao comprador, diminuindo os custos de produção e estoques (WALLER et al., 1999). Enquanto que o comprador pode ter os custos de administração de estoques reduzidos. (DISNEY et al.. 2003).

Neste sistema, o fornecedor passa a assumir a responsabilidade pela gestão do estoque do cliente. O que se pretende é uma redistribuição das atividades necessárias dentro da cadeia de suprimentos, para os membros com maior vocação ou competência para fazê-las, não sendo, portanto, uma simples transferência de responsabilidade ou custo (CORRREA E CORREA, 2004).

Tang (2006), afirma que com a utilização do VMI, o comprador consegue reduzir os seus níveis de estoque, com uma consequente redução de custos no processo e ao mesmo tempo, elevar o nível de serviço aos seus clientes. Já o fornecedor, reduz os custos com inventário e transporte. Se, de um lado, o VMI onera o fornecedor com os custos de manutenção de estoques, de outro, ele beneficia o mesmo fornecedor com o vínculo e a fidelidade criados com o cliente. Adicionalmente, o fornecedor também se beneficia do melhor conhecimento do mercado, o que pode se traduzir em maior controle sobre a gestão da demanda. O cliente, por sua vez, se beneficia com menores custos de manutenção, de aquisição e da falta dos estoques.

3. Método de Pesquisa

O presente trabalho analisa as vantagens desta prática aplicada em produtos a granel em uma indústria cosmética, identificando os ganhos detectados pelos colaboradores envolvidos no processo de implantação e operação do VMI, da organização estudada.

Para se alcançar o objetivo deste trabalho, foi aplicado um questionário, pelo pesquisador, como instrumento para coleta de dados, este método de pesquisa é classificado por Miguel et al. (2011), como um estudo de caso. Yin (2009), entende que o estudo de caso é um estudo de caráter empírico que investiga um fenômeno atual no contexto da vida real, geralmente considerando que as fronteiras entre o fenômeno e o contexto onde se insere não são claramente definidas. Sousa (2005), cita como benefício da utilização do estudo de caso, o aumento do entendimento sobre um determinado evento.

Iniciou-se este trabalho com uma busca por artigos científicos relevantes sobre o tema estudado, nas bases de dados dos portais Web of Science e Scopus. Optou-se pela escolha das bases de dados da Web of Science e da Scopus, pois as duas juntas representam aproximadamente 70 milhões de registros, entre artigos científicos, patentes e resumos. Estão disponíveis a consulta de publicações desde o ano de 1945 na base da Web of Science e desde 1960 na base de dados da Scopus, sendo que esta última representa a maior fonte referencial de literatura técnica e cientifica revisada por pares.

Em seguida, com o conhecimento adquirido sobre o assunto estudado, procedeu-se a coleta de dados com os colaboradores da organização escolhida para estudo. Os resultados foram tabulados utilizando-se o auxílio de planilhas eletrônicas e posteriormente analisados, sendo as considerações apresentadas no decorrer do trabalho, este fluxo está demonstrado na figura 3.

Figura 3 – Método de Desenvolvimento do Estudo Fonte: Adaptado de MIGUEL (2011)

3.1 Coleta de Dados

Yin (2009), argumenta que a coleta de dados deve ser baseada em múltiplas fontes de conhecimento, mas sempre tendo como objetivo um mesmo conjunto de dados e descobertas. Para o desenvolvimento deste trabalho, o instrumento de pesquisa utilizado para a coleta de dados foi um questionário aplicado com os colaboradores da organização estudada, entre os meses de Agosto e Setembro do ano de 2013. A seleção destes colaboradores, levou em consideração o contato direta ou indiretamente na implantação do VMI, bem como a heterogeneidade de cargos (tabela 1). Na entrevista, buscou-se visualizar os benefícios da implantação desta prática, bem como os pontos a serem melhorados. É importante salientar que esta pesquisa foi realizada após a implantação do VMI em um dos quatro tanques de manipulação de solução existentes na organização.

Tabela 1 – Funcionários Pesquisados

Entrevistado |

Função |

A |

Gerente de Produção |

B |

Gerente de Logística/Suprimentos |

C |

Coordenador de Controle da Qualidade |

D |

Diretor Industrial |

E |

Gerente de Compras |

F |

Analista de Logística |

G |

Líder de Produção |

Fonte:Dados de Pesquisa (2013)

3.2 Caracterização do objeto de estudo

Fundada em 2004, a empresa estudada presta serviços de fabricação de lenços umedecidos para grandes organizações, possuindo uma unidade fabril localizada no Estado de São Paulo, atualmente exporta sua produção para mais de 15 países e possui em sua carteira de clientes, grandes empresas do ramo cosmético e farmacêutico. Possui 110 colaboradores, dos quais 75 estão ligados diretamente ao processo produtivo da empresa. Este processo produtivo é composto de 4 tanques de manipulação da solução a ser impregnada nos lenços, 2 máquinas convertedoras e 2 máquinas de embalagem acondicionadas de forma sequencial, formando a linha de produção.

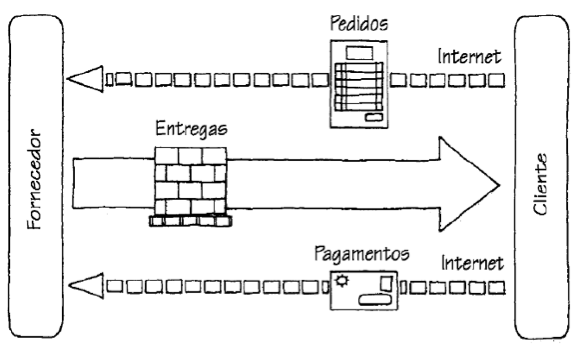

Os tanques de manipulação possuem capacidades para 40 m3, sendo que a solução para a impregnação nos lenços é enviada já manipulada e pronta para a sua utilização pelo fornecedor, sendo considerado, assim, como matéria-prima na produção. Nesta situação, quando é verificado que o nível do tanque está baixo, a empresa realizava o pedido via internet (e-mail) ao fornecedor, que recebia e processava este pedido, entregando a mercadoria em até 48 horas, conforme fluxo demonstrado na figura 4.

Figura 4 – Fluxo de Pedidos

Fonte: Elaborado pelo autor

Mesmo este fluxo já estando consolidado na organização, alguns problemas, como atraso na entrega do material pelo fornecedor, não verificação do nível do tanque (o que ocorria de forma manual), pelos colaboradores da empresa e erro na leitura deste nível, causavam falta de material na produção, ocasionando eventuais paradas desnecessárias nos equipamentos produtivos.

A aplicação do VMI foi realizada com o principal intuito de reduzir as eventuais paradas de máquina no processo produtivo e diminuir o nível de inventário deste material.

4. Resultados e Discussões

A pesquisa utilizou-se da escala psicométrica de Likert, com o objetivo de avaliar as condições favoráveis ou desfavoráveis da implantação do VMI. Nesta escala, algumas afirmações foram pontuadas seguindo as seguintes recomendações: (0) Discordo Totalmente, (1) Discordo, (2) Nem Concordo, nem Discordo, (3) Concordo, (4) Concordo Totalmente, sendo os resultados apresentados na Tabela 2.

Tabela 2 – Resultados da Pesquisa

|

Entrevistados |

||||||

Percepção |

A |

B |

C |

D |

E |

F |

G |

Reduziu a possibilidade da falta do material em estoque |

2 |

3 |

4 |

4 |

3 |

4 |

4 |

Facilitou o fluxo de gerenciamento no abastecimento do material |

4 |

3 |

3 |

4 |

3 |

3 |

4 |

Reduziu o tempo do ciclo de pedido |

2 |

3 |

3 |

2 |

2 |

3 |

3 |

Ocorreu uma redução nos custos Melhorou a relação com o fornecedor Reduziu os erros operacionais Agilizou a recepção de mercadorias Diminuiu o Custo de Fretes |

2 4 3 3 2 |

3 3 3 2 2 |

3 4 3 2 3 |

2 4 3 2 3 |

3 4 4 2 3 |

1 4 4 3 4 |

3 4 3 4 2 |

Abriu novas oportunidades de negócios |

3 |

3 |

4 |

3 |

4 |

4 |

4 |

Fonte:Dados de Pesquisa (2013)

A partir da análise do resultado do questionário, foi possível verificar que, em termos gerais, há uma percepção de ganhos nos diversos pontos da Cadeia de Suprimentos e na operação da empresa.

Obtendo a maioria de notas máximas (Concordo Totalmente) no item que avalia a redução da possibilidade de falta do material em estoque, verifica-se que a transição do gerenciamento do nível de inventário do material para o fornecedor, causou uma percepção de segurança, já que esta responsabilidade não é mais da organização, sendo gerenciado por outro membro na Cadeia de Suprimentos. Outro ponto que houve uma percepção positiva diz respeito a facilitação do fluxo de gerenciamento do abastecimento do material.

A redução no tempo do ciclo de pedido, não foi relatada como grande vantagem para a utilização do VMI, não obtendo nenhuma pontuação máxima, isso deve-se, principalmente, pela empresa não adotar o fluxo de pedidos automáticos, que poderia proporcionar uma reposição automática do produto, a empresa, mesmo após a aplicação do VMI, ainda atua com a formalização e aprovação dos pedidos antes da entrega do produto em sua planta.

Infere-se do resultado da pesquisa, que a redução de custos com o VMI, não foi percebida pelos entrevistados, sendo citado por apenas 4 entrevistados como uma percepção de redução de custos aparente. Esta percepção é apoiada pela literatura, já que o VMI não visa inicialmente a redução de custos, sendo esta redução uma consequência da aplicação.

A melhoria no relacionamento com o fornecedor, foi o quesito que obteve a maior quantidade de notas máximas (6 do total de 7), pelos colaboradores entrevistados, isto ocorreu, principalmente, pela redução do contato com o fornecedor em situações de negociação diárias que ocorria no modelo anterior. Estas negociações, frequentemente, causavam atritos com o fornecedor.

Foi observada pequena redução de erros operacionais, principalmente relacionado com erros na emissão de pedidos, já que estes passaram a ser emitidos de forma automática.

A recepção de mercadorias, juntamente com a redução do tempo de ciclo de pedido, obteve a menor pontuação nos quesitos avaliados, isto se deve a organização estudada ter um problema em seu recebimento de mercadorias, com somente uma doca de carga e descarga, fazendo com que em muitos momentos, o transporte ter que aguardar para ser descarregado.

Não foi observado melhora significativa na redução de custo de fretes, já que tanto antes da aplicação do VMI, como após a aplicação desta ferramenta, o transporte já era carregado com sua carga máxima.

A abertura de novas oportunidades de negócio relatada pelos entrevistados é proveniente da facilitação das condições de negociação com os parceiros da empresa, agilizando a produção e aumentando a comunicação.

5. Conclusão

A presente pesquisa teve como principal objetivo, analisar as vantagens da aplicação do VMI em produtos a granel em uma indústria cosmética, identificando os ganhos alcançados e evidenciando a aplicabilidade do VMI nesta organização. O método utilizado para se alcançar este objetivo foi um estudo de caso, com a aplicação de um questionário a sete colaboradores da organização, envolvidos no processo da utilização do VMI.

Verificou-se na empresa estudada que a utilização do VMI traz benefícios principalmente no que diz respeito a melhoria no contato e relacionamento com o fornecedor e em uma melhor gestão de estoques, reduzindo a possibilidade de falta de materiais, tendo um consequente aumento no nível de serviço ao cliente.

Outro ponto de destaque percebido pelo estudo, é a percepção, pelos respondentes, da redução dos erros operacionais no controle e gerenciamento dos estoques, devido ao método automático de reposição de estoques que o VMI permitiu estabelecer. A abertura de novas oportunidades de negócio relatadas pelos colaboradores é um ganho de grande importância relatado com a aplicação do VMI, já que a empresa passou a responsabilidade do fornecimento e controle do estoque a seu fornecedor, concentrando seus esforços em seu core-business (produção, vendas e suporte ao cliente).

Fatores como a redução do tempo do ciclo de pedido, a diminuição do custo de fretes e a redução dos custos de estoque, não foram percebidos claramente pelos entrevistados, porém são elementos relatados em literatura como ganhos na aplicação do VMI e poderão ser estudados em uma outra oportunidade.

A partir deste estudo, foi possível inferir que a aplicação do VMI para a Gestão da Cadeia de Suprimentos pode ser utilizada com bons resultados em mercadorias a granel e em empresas com características semelhantes a estudada.

6. Referências

Al-Ameri, T.A., Shah, N.; Papageorgiou, C. (2008); "Optimization of vendor-managed inventory systems in a rolling horizon framework", Computers & Industrial Engineering (54) (4), 1019-1047.

Angulo, A.; Nachtmann, H.; Waller, M.A. (2004); "Supply chain information sharing in a vendor managed inventory partnership". Journal of Business Logistics, (25), 101–120.

Arozo, R. (2002); "Monitoramento de desempenho na gestão de estoque". Revista Tecnologística, 85 (48-53).

Ballou, R.H. (2006), Gerenciamento da cadeia de suprimentos/logística empresarial. 5ª ed. Porto Alegre: Bookman Editora.

Bidgoli, H. (2000) The handbook of technology management: Supply chain management, marketing and advertising, and global management. New Jersey: Editora John Wiley and Sons.

Chandra, C.; Kumar, S. (2000), "Supply Chain Management in theory and practice: a passing fad or a fundamental change", Industrial Management & Data Systems, (100) (3), 100-113.

Chen, I.; Paulraj, A. (2004); "Towards a theory of supply chain management: the constructs and measurements". Journal of Operations Management, (22) (2),119-150

Chiou, C.C.; Yao, M.J.; Tsal, J. (2007); "A mutually beneficial coordination mechanism for a one-supplier multi-retailers supply chain". International Journal of Production Economics. (108) (1-2), 314–328.

Chin S, Fang C., Liu, Yu C. Hung, David C. Yen, (2010) "A structural model of supply chain management on firm performance", International Journal of Operations & Production Management, (30( (5), pp.526 – 545.

Chow, W.S.; Madu, C.N.; Kuei; C.; Lu, M.H.; Lin, C.; Tseng; H. (2008); "Supply chain management in the US and Taiwan: An empirical study"; Omega, (36), 665-679.

Chistopher, M. (2011); Logística e Gerenciamento da Cadeia de Suprimentos. 4ª ed. São Paulo: Cengage Learning.

Correa, H. L.; Correa, C. A. (2004); Administração de Produção e Operações, Manufatura e Serviços: uma abordagem estratégica. São Paulo: Editora Atlas.

Darwish, M.A., Odah, O.M. (2010); Vendor Managed inventory model for a single-vendor multi-retailer supply chains"; European Journal of Operations Research, (204) (3), 473-484.

Disney, S.M., Towill, D.R. (2003), "The effect of vendor managed inventory (VMI) dynamics on the Bullwhip Effect in supply chains"; International Journal of Production Economics, (85) (2), 199-215.

Ketchen JR., D. J.; Hult, G. T. M.; Arrefelt, M. (2007); "Strategic Supply Chain Management: Improving Performance through a Culture of Competitiveness and Knowledge Development". Strategic Management Journal, (28), 1035.

Lambert, D.M.; Cooper, M.C.; Pagh, J.D. (1998); "Supply Chain Management: Implementation Issues and Research Opportunities". The International Journal of Logistics Management, (9) (2), 19.

Li, S., Natham, B. R., Naham, T. S., Rao, S. S. (2005); "Development and validation of a measurement instrument for studying supply chain management practices". Journal of Operations Management, (23) (6), 618-641.

Lyu, J., Ding, J.H., Chen, P.S. (2010); "Coordinating replenishment mechanisms in supply chain: From the collaborative supplier and store-level retailer perspective", International Journal of Production Economics, (132) (1), 221-234.

Macro, J.G., Salmi, R.E. (2002); "Warehousing and inventory management: a simulation tool to determine warehouse efficiencies and storage allocations. In Proceedings of the 34th conference on Winter simulation: exploring new frontiers", 1274-1281. Winter Simulation Conference.

Melnyk, S.A., Lummus, R.R., Vokurka, R.J., Burns, L.J., Sandor, J. (2009); "Mapping the future of supply chain management: A Delphi study". International Journal of Production Research, (47) (16), 4629-4653.

Miguel, P.A.C. (coord.) (2011), Metodologia de Pesquisa em Engenharia de Produção e Gestão de Operações. 2ª ed. São Paulo. Elsevier Editora.

Moberg, C.R., Speh, T.W., Freese, F.T.; (2003); "SCM: Making the vision a reality". Supply Chain Management Review. (7) (5), 34-39.

Morini, C., Pires, S. R. I. (2005); "Um modelo de decisão sobre a consignação de material estrangeiro em cadeias de suprimentos". Gestão & Produção, (12) (1), 67-80.

Nemathi, H.R., Steiger, D.M., Iyer, L.S., Herschel, R.T.(2002); "Knowledge warehouse: an architectural integration of knowledge management, decision support, artificial intelligence and data warehousing". Decision Support Systems, (33) (2), 143-161.

Pires, S.R.I. (2009), Gestão da Cadeia de Suprimentos: conceitos, estratégias, práticas e casos-Supply chain management. 2ª ed. São Paulo: Atlas.

Rouwenhirst, B., Reuter, B., Stockrahm, V., Van Houtum, G. J., Mantel, R. J., Zijm, W. H. M., (2000); "Warehouse design and control: Framework and literature review". European Journal of Operational Research, (122) (3), 515-533.

Ryu, K.; Moon, I.; Oh, S.; Jung, M. (2013); "A fractal echelon approach for inventory management in supply chain networks", International Journal of Production Economics, (143) (2), 316-326.

Schlegel, G., Smith, R. (2005); "The next stage of supply chain excellence". Supply Chain Management Review, (9) (2), 16 – 23.

Schwierteman, M.A., Lambert, D.M. (2012); "Supplier relationship management as a macro business process", Supply Chain Management: An International Journal, (17) (3), 337 – 352.

Simon, A. T. (2005); "Uma metodologia para avaliação do grau de aderência das empresas a um modelo conceitual de gestão da cadeia de suprimentos". Tese (Doutorado em Engenharia de Produção) - Universidade Metodista de Piracicaba, Santa Bárbara D'Oeste.

Sousa, R. (2005); Case Research in operations management. EDEN Doctoral Seminar on Research Methodology in Operations Management. Bruxelas.

Tang, C. (2006); "Perspectives in supply chain risk management". International Journal of Production Economics, (103), 451-488.

Tyan, J.; Wee, H.M., (2003); "Vendor managed inventory: A survey of the Taiwanese grocery industry". Journal of Purchasing and Supply Management, (9) (1), 11-18.

Waller, M,, Johson, M. E., Davis, T. (1999); "Vendor-Managed Inventory in the Retail Supply Chain", Journal of Business Logistics, (20) (1), 183-199.

Wanke, P. (2001), "Aspectos fundamentais da gestão de estoques na cadeia de suprimentos". Disponível em <htttp://www.copead.ufrj.br>. Acesso em, 4. Jul 2003.

Yin, R.K. (2009); "Case study research: design and methods", 4. ed. Thousand Oaks: Sage Publications.

1 (UNIMEP) maicklo@yahoo.com.br

2 (UNIMEP) atsimon@unimep.br

3 (FATEC SEBRAE) caio.stettiner@fatec.sp.gov.br