1. Introdução

No mundo Ocidental tem se verificado um movimento de reconhecimento do papel estratégico da manufatura na otimização do processo produtivo e redução de seus custos. Dessa forma, grande parte dessas empresas tem se empenhado na implementação de processos de transformação baseada nas ferramentas da filosofia de Lean Production, motivando iniciativas no sentido de sistematizar e adaptar tais técnicas Japonesas de Produção às empresas Ocidentais.

O Lean Manufacturing (LM), ou Lean Production (LP), é tão relevante hoje para produção e sistemas de produção em massa como era no início do século XX. Podendo ser considerado como uma abordagem sistemática para identificação e eliminação de perdas (atividades que não agrega valor) por meio da melhoria contínua e sincronização dos processos de produção de tal forma que o fluxo de produtos pode ser possível ao cliente realizar um pedido, com foco na qualidade e excelência da produção (Mahapatra e Mohanty, 2007).

Para implementar instrumentos do LP, é necessário envolvimento de pessoas de todos os níveis organizacional, para então conhecer as características e limitações do processo que será melhorado. Nesse sentido, o Value Strem Mapping (VSM) é uma importante ferramenta capaz de implementar táticas de gerenciamento de empresa no nível operacional com o objetivo de diagnosticar, implementar e manter a abordagem LP, sendo a sua principal função identificar oportunidades de melhoria e a eliminação de desperdícios (Ohno, 1998).

As empresas do setor têxtil tem buscado ferramentas de gestão capazes de reduzir os desperdícios gerados internamente e melhor utiliza os recursos no sentido de promover a melhoria contínua do processo de manufatura, assim garantindo uma sólida posição no seu mercado. Ao encadear essas melhorias, lança luz para investigar: "Como as ferramentas de manufatura enxuta podem melhorar o processo produtivo no setor têxtil?".

Nesse sentido, a temática do presente trabalho recorre as técnicas japonesas de LP para otimizar o processo de beneficiamento de tecido, bem como identificar os gargalos e perdas deste sistema produtivo por meio do VSM, em seguida, propor um mapa futuro, adequando as técnicas japonesas à realidade dos recursos disponíveis na empresa e identificando os benefícios gerados com a aplicação. Visando responder essa questão central, o objetivo deste trabalho é demonstrar como as ferramentas enxutas podem ajudar a eliminar os desperdícios no processo estudado, mantendo um melhor controle de estoque, melhorando a qualidade dos produtos e obtendo um planejamento e controle operacional mais eficiente.

2. O Lean Production (LP)

O Lean Production foi criado em 1940 na fábrica de automóveis da Toyota com o intuito de produzir em um fluxo contínuo que não dependesse de toda a produção para ser eficiente. Foi baseado em torno do reconhecimento de que apenas uma pequena fração do tempo e esforço total do processo produtivo fosse de valor acrescentado para o cliente final. Ao longo dos anos, esse sistema tem realizado diversas melhorias com novas técnicas para aperfeiçoar o sistema como: kaizen, gestão da qualidade total, beanchmarking enxuto, circulo de controle de qualidade, entre outros.

Womack e Jones (2003) propuseram a expressão produção enxuta (lean production), que consiste em produzir com o máximo de economia de recursos, para representar a forma de produção desenvolvida na Toyota. Logo, ampliaram a abordagem e incorporam o conceito de mentalidade enxuta, que, mais do que uma técnica, significa uma filosofia que requer menores "lead times" para entregar produtos e serviços com elevada qualidade e baixo custos, através da melhoria do fluxo produtivo, por meio da eliminação dos desperdícios no fluxo de valor.

Com tais configurações, o sistema de produção Toyota busca atingir, no ambiente de variedade de produtos, a produção enxuta tem por objetivo otimizar os processos e procedimentos por meio da redução contínua de desperdícios.

Buscando a perfeição através da eliminação ou redução de desperdícios é, portanto, a questão central para o LP desde a aplicação dos outros princípios e as técnicas enxutas, visando fundamentalmente a eliminação do trabalho que não agrega valor e outras formas de desperdícios (Liker, 2004). Entretanto, em muitos processos, o desperdício é uma parte necessária, não podendo ser eliminado.

O Lean Enterprise Research Centre (LERC, 2004) destaca que para a maioria das operações:

- 5% das atividades agregam valor;

- 35% são necessários sem valor as atividades;

- 60% não acrescentam valor.

As perdas em um sistema produtivo podem ser classificadas como sendo de sete classes: perdas por superprodução, perdas por transporte, perdas no processamento em si, perdas por fabricação de produtos defeituosos, perdas por movimentação, perdas por espera e perdas por estoque (Ohno, 1998; Womack e Jones, 2003; Sánchez e Perez, 2001; Liker, 2004), porém com uma ampla diversificação conceitual nas suas respectivas abordagens. Conforme detalha a Tabela 1.

Tipos |

Descrição |

Superprodução |

Produção feita para clientes não específicos; Desenvolvimento de um produto, processo ou instalações que não geram valor adicional (Ohno, 1998). |

Transporte |

Movimentação do produto para vários locais. Enquanto o produto está em movimento não está sendo processado e, portanto, não agregando valor ao produto (Melton, 2005) |

Processamento |

Trabalho adicional além dos requisitos e / ou necessidades (Monden, 1998). |

Defeitos |

Erros durante o processo, que geram retrabalho ou trabalho adicional (Ohno, 1998). |

Movimentação |

Segundo Melton (2005), movimento excessivo das pessoas que operam o fábrica é desperdício. Enquanto isso, eles estão em movimento, não pode oferecer suporte ao processamento do produto; movimento excessivo de dados, decisões e informação. |

Espera |

Tempo de espera por materiais, informações ou pessoas (Bergmiller e McWright, 2009). |

Estoque |

Armazenamento de produtos, produtos intermediários, matérias-primas, e etc, gerando altos custos (Liker, 2004). |

Tabela 1-Tipos de desperdícios (perdas).

Fonte: Elaboração própria.

Bjornfot e Stehn (2007) destacam que a aplicação do STP objetiva a estabilidade e continuidade da cadeia de suprimentos, flexibilidade e adaptabilidade da produção com relação a necessidade dos clientes e um compartilhamento de benefícios com os fornecedores.

Dessa forma, a eliminação de desperdícios representa um enorme potencial em termos de melhorias na produção, como: identificação dos desperdícios e do valor; desenvolvimento de uma base de gestão do conhecimento; e implantação de uma cultura de contínua melhoria.

2.1 Princípios fundamentais do LP

Para demonstrar a forma de pensar do LP, Shingo (1989) relata alguns princípios básicos sobre os quais o sistema foi construído e apresentam a filosofia, metodologia e sua perspectiva:

- O Princípio do Não-Custo: O primeiro conceito desenvolvido como base para o gerenciamento da produção é o princípio do da minimização dos custos. Ele vê a origem dos lucros de uma perspectiva diferente: ao invés de aderir a formula fácil: Custo + Lucro = Preço de Venda. Os produtores devem deixar que o mercado determine o preço, empregando a formula: Preço – Custo = Lucro. Com essa abordagem, a única maneira de aumentar os lucros dá-se através da redução dos custos. Para reduzir os custos, o único método é a eliminação total das perdas.

- Estoque Zero: a Pedra Fundamental da Eliminação da Perda. Por muito tempo, o estoque foi considerado um mal necessário, não tendo sido dado a ele a necessária atenção por parte da gerência de produção. O questionamento do por que ele era necessário revelou que manter estoque era, na verdade, um grande desperdício.

- O Pensamento Enxuto: é uma forma de especificar valor, alinhar a melhor sequência às ações que criam valor, realizar estas atividades sem interrupção toda vez que alguém as solicita e realizá-las de forma cada vez mais eficaz.

- Redução dos Tempos de Troca de Ferramentas e Matrizes. A alta diversidade e o baixo volume (lotes pequenos) são inerentes à produção contra pedido. Tempos de troca reduzidos são um pré-requisito indispensável para este tipo de produção. Essa necessidade fez-se sentir de forma intensa, e, como resposta, Shingo (1989) propôs o sistema TRF (troca rápida de ferramenta).

- A Eliminação das Quebras e Defeitos. A instabilidade da produção (criada por quebras e defeitos) gera a necessidade de estoque. Em um sistema de estoque zero, portanto, é de absoluta prioridade a eliminação desses fatores. Uma política firme de interromper uma linha ou máquina, sempre que surja uma situação anormal deve ser adotada.

A Tabela 2 apresenta o conceito de algumas ferramentas citadas nas seções anteriores.

Ferramentas do LP |

Conceitos |

Elaboração a partir de: |

Círculos de Controle da Qualidade (CCQ) |

Este é um programa de participação dos trabalhadores, que tem o intuito de envolver os funcionários na solução de problemas e tomada de decisão. O processo de melhoria de atividades, movido pela ação de todos os funcionários (grupos), através dos círculos de controle da qualidade (CCQ), e do sistema de sugestões, são capazes de permitir a melhoria contínua da qualidade. |

(1); (3) |

5 "S" |

A técnica dos 5 "S", Seiri, Seiton, Seiso, Seiketsu, Shitsuke; propiciam um ambiente para melhorias, organização e execução das tarefas. Tem em seu foco a ação contínua da organização, arrumação, limpeza, padronização e disciplina, de forma a melhorar a qualidade de vida dos funcionários e aumentar a produtividade. É uma técnica focada na eliminação de desperdícios. |

(5); (6) |

Manutenção Produtiva Total (TPM) |

Este programa objetiva estabelecer e aperfeiçoar a manutenção preventiva e programas de substituição. Este envolve também o operador da máquina, que participa ativamente nas funções de manutenção menores na máquina. A TPM objetiva a quebra-zero dos equipamentos pela eliminação de seis tipos de perdas no funcionamento dos equipamentos: perda por quebra de máquinas; perda por mudança de linha ou ajuste; perda por parada temporária; perda por queda de velocidade; perdas por defeitos e retrabalhos e, perda por início de operação. |

(3); (8) |

Kanban |

Kanban é um meio de puxar o material a partir de uma estação a montante e gerenciar o fluxo de produto. |

(1); (8) |

Controle de Qualidade Total (TQC) |

É uma filosofia voltada para a identificação, análise e solução de problemas, já que considera que qualquer problema é perda de qualidade. Estabelece o envolvimento e o esforço de todas as funções e fornecedores para implementação de métodos de controle estatístico da qualidade para a prevenção de defeitos. |

(4); (3) |

Shojinka |

Shojinka é a capacidade do sistema em responder às variações de demanda através da flexibilização da mão-de-obra. Três pré-requisitos são necessários: layout de máquinas adequado; operadores multifuncionais; operações padronizadas. |

(8); (9); (10) |

Nagara |

Nagara vem de uma expressão japonesa que indica a simultaneidade de duas ações. Para o mesmo autor, o sistema Nagara proporciona um fluxo unitário de peças, ao longo dos processos devido à simultaneidade entre operações principais e secundárias. |

(5); (2) |

Benchmarking enxuto |

É definido como sendo o padrão de referência, o termo benchmarking representa o processo de comparação. O sucesso do benchmarking como modelo para alcançar uma vantagem competitiva depende da capacidade da empresa de adaptar criativamente as melhores práticas existentes no mercado. |

(2); (11) |

Funcionários com multifunção |

Este programa planeja treinar formalmente funcionários em várias máquinas diferentes e em diferentes funções, promovendo a polivalência. A multifuncionalidade é uma etapa obrigatória na transição da manufatura tradicional para a enxuta. |

(6) |

JIT |

Sistema de produção Just in Time como "apenas os produtos necessários, no momento necessário, na quantidade necessária". |

(7) |

Jidoka |

A autonomação ("jidoka") consiste em facultar ao operador ou à máquina a autonomia de parar o processamento sempre que for detectada qualquer anormalidade no processamento. |

(3) |

Heijunka |

Para combater os efeitos da variabilidade da demanda, o LP utiliza-se do indicador takt time, uma medida da quantidade de produção necessária para atender a demanda do cliente. A técnica "heijunka" trata do nivelamento da produção para se adaptar às mudanças de demanda. |

(1); (8) |

Kaizen |

Foco na melhoria contínua, com destaque na maneira como as coisas são feitas, isto é, o sistema ou processo, sendo o resultado uma consequência natural da maneira com que se melhora o processo, agregando mais valor ao produto/serviço com um mínimo de investimento. |

(6); (9) |

Tabela 2–Conceitos de algumas ferramentas do Sistema Toyota de Produção

Fonte: elaboração própria.

Nota: (1) Monden (1998), (2) Ulusoy (2003); (3) Ohno (1998); (4) Vinodh et. al. (2000); (5) Shingo (1989); (6) Mazany (1995); (7) Sugimori et. al (1977); (8) Shah e Ward (2003); (9) Sánchez e Perez (2001); (10) Piercy e Rich (2009); e (11) Johansen e Walter (2007).

O LP é um processo complexo e a escala de atividades requeridas para alcançar o objetivo da implementação pode variar consideravelmente, dependendo de cada sistema de produção ou serviço.

3. Sistematização dos Benefícios do LP

O LP pode ser aplicado a toda a extensão da cadeia de suprimentos de forma a atingir o máximo de benefícios dentro da organização, sendo realizado de maneira sustentável. Há muitos benefícios tangíveis associados ao LP. Melton (2005) destaca seis benefícios típicos resultantes da implantação de ferramentas: redução de estoques, menos desperdícios, redução do lead time, menos retrabalhos, economia financeira e maior compreensão do processo.

A literatura destaca alguns outros benefícios do STP ao longo de aplicações em vários anos e países. A sistematização tem como analise um panorama em um intervalo de pesquisa entre 1977 a 2013 com diferentes aplicações em diferentes países desenvolvidos e em fase de desenvolvimento. Observou-se, ao longo desse espectro de analise temporal, características peculiares nas abordagens, conforme identificadas na Tabela 3.

A sistematização demonstra os autores, o detalhamento das ferramentas lean utilizadas, bem como seus benefícios com a aplicação, local da aplicação e o ano. Observa-se que são apresentadas oito pesquisas em países desenvolvidos, dos quais 5 (Nova Zelândia, Alemanha, Austrália, Espanha e Japão) apresentou como benefício para a empresa o aumento da motivação dos funcionários, citados por Mazany (1995), Johansen e Walter (2007); Sohal (1996); Sánchez e Perez (2001) e Sugimori et. al. (1977). O aumento da produtividade (Inglaterra, Nova Zelândia, Austrália e Japão) e a redução de estoque (Inglaterra, Holanda, Nova Zelândia e Espanha) são expostos também como um dos principais benefícios do STP, sendo apresentados em 4 resultados de pesquisas.

A ferramenta mais utilizada pelos países desenvolvidos são as técnicas do JIT (Alemanha, Austrália, Espanha e Japão) citadas por Johansen e Walter (2007); Sohal (1996); Sánchez e Perez (2001) e Sugimori et. al. (1977) e funcionários multifuncionais (Inglaterra, Nova Zelândia, Austrália e Espanha) citadas por Johansen e Walter (2007); Mazany (1995); Sohal (1996); Sánchez e Perez (2001), sendo aplicadas nas empresas de 4 países da amostra. Em seguida, a ferramenta shojinka (flexibilidade) tem destaque na analise, sendo apresentados como resultados de 3 países (Inglaterra, Austrália e Espanha).

Nos países em desenvolvimento, o benefício mais ocorrido foi o aumento da qualidade apresentado nos resultados de 4 países da amostra (Índia, Sri Lanka, Bangladesh e Brasil), demonstrados respectivamente por Vinodh et. al. (2013); Kapuge e Smith (2007); Farhana e Amir (2009); e Rosembaum et. al. (2013). O segundo benefício mais encontrados foi o melhor relacionamento com os fornecedores apresentado em 3 países (Sri Lanka, Bangladesh e Turquia), apresentados pelos autores Kapuge e Smith (2007); Farhana e Amir (2009) e Ulusoy (2003).

De acordo com a sistematização, as ferramentas mais utilizadas na analise foram: o TQC e o JIT, sendo apresentadas em 4 países cada (TQC – Índia, Sri Lanka, Bangladesh e Turquia citado por Vinodh et. al. (2013); Kapuge e Smith (2007); Farhana e Amir (2009) e Ulusoy (2003); JIT – Índia, Bangladesh, Turquia e Brasil citado por Vinodh et. al. (2013); Farhana e Amir (2009); Ulusoy (2003); e Rosembaum et. al. (2013)). O fornecimento JIT e shojinka foram as segundas ferramentas mais aplicada nos países em desenvolvimento.

Os 5 países em desenvolvimento (Índia, Sri-Lanka, Bangladesh, Turquia e Brasil) apresentaram 12 benefícios dos 14 citados, a partir da aplicação de 11 técnicas das 19 listadas. Os 8 países desenvolvidos (Inglaterra, Holanda, Suíça, Nova Zelândia, Alemanha, Austrália, Espanha e Japão) apresentaram 13 benefícios, com a aplicação de 16 técnicas diferentes.

Apesar dos países desenvolvidos estarem em maior número, essa sistematização tem como objetivo refletir a realidade para esse universo pesquisado, os países em desenvolvimento apresentam uma média de aplicação de 2,2 técnicas do STP/país. Enquanto isso, os países desenvolvidos aplicam em média 2,0 técnicas do STP/país. Quanto aos benefícios encontrados, os países em desenvolvimento apresentam uma taxa média de 2,8 benefícios/país, já os países desenvolvidos apresentam taxa de 1,6 benefícios/país. Isso demonstra a eficiência da aplicação das ferramentas em países em desenvolvimento, tornando-os capazes de trazer mais benefícios aos sistemas produtivos estudados.

Estabelecendo a relação de benefícios por técnicas aplicadas, tem-se que os países subdesenvolvidos extraem mais benefícios (1,09 benefícios/técnica aplicada) das técnicas aplicadas que os países desenvolvidos (0,81 benefícios/técnica aplicada).

Tabela 3–Sistematização das ferramentas e benefícios do LP ao longo do tempo e na perspectiva mundial

4. Value Stream Mapping (VSM)

O VSM é baseado no princípio fundamental de LP, sendo o seu objetivo observar o fluxo de material em tempo real a partir do cliente final até a matéria-prima, visualizando as perdas no processo (Forno et. al., 2014). Este princípio diz: qualquer atividade ou ação que não adiciona valor ao produto é uma forma de desperdício e deve ser eliminada ou minimizada.

Desenvolvido por Rother e Shook (2003), o VSM fornece uma visão global de todas as etapas pelas quais o produto passa dentro da empresa até chegar ao cliente, em termos de fluxos físicos e de informação. É possível identificar, com o mapa em mãos, os pontos onde há desperdício.

O fluxo de valor significa trabalhar sobre o grande retrato dos processos não individual. O VSM cria uma base comum para o processo produtivo, facilitando assim as decisões de forma a melhorar o fluxo de valor (McDonald et. al., 2002).

É uma ferramenta de comunicação, planejamento de negócios e uma ferramenta para gerenciar o processo de mudança. A técnica segue as etapas de escolha da família de produtos, desenho do estado atual, desenho do estado futuro e escrever o plano de trabalho. A meta é projetar e introduzir um fluxo enxuto de valor, por isso uma situação atual sem um estado futuro não é útil, sendo o mapa do estado futuro o mais importante.

5. Método de Pesquisa

A pesquisa está direcionada para a identificação e eliminação das perdas no processo estudado, como também a proposta de um plano de melhorias baseado nas ferramentas da produção enxuta, com o objetivo de otimizar os processos. Utilizou-se a metodologia do VSM para investigar e ajudar na adequação da aplicação das ferramentas enxutas.

Para isso, a abordagem utilizada na pesquisa é quantitativa e qualitativa, quanto à natureza da pesquisa, trata-se de um estudo de caso, o estudo envolve tanto de uma pesquisa exploratória como descritiva e para a construção da pesquisa e coleta de dados no estudo aplicado foram realizadas observações diretas.

O procedimento de pesquisa está dividido em quatro etapas: levantamento bibliográfico, caracterização da coleta de dados, montagem do cenário atual, diagnóstico e cenário futuro do processo estudado e observação dos benefícios alcançados com a aplicação das ferramentas enxutas utilizadas durante a construção do estado futuro, conforme as recomendações de Rother e Shook (2003).

6. Estudo de Caso

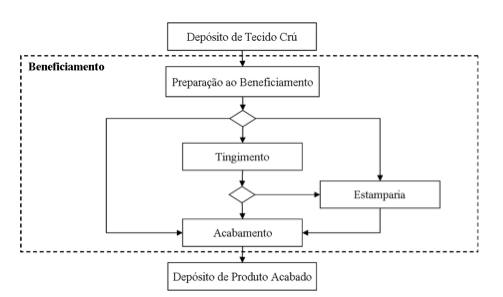

O beneficiamento é responsável pela agregação do valor ao tecido vindo da tecelagem. O tecido é preparado para ser tingido e/ou estampado, quando definido em pedido, e acabado, para fixar e ajustar as características do tecido, como mostra o fluxo na Figura 1.

Figura 1–Fluxo produtivo do beneficiamento

Fonte: Dados da pesquisa

6.1 Informações do processo

A família escolhida é composta pelo fluxo: preparação ao beneficiamento, tingimento e acabamento. Todos os departamentos possuem operações com máquinas automatizadas, havendo apenas a introdução dos lotes manualmente. Os dados coletados para construção do mapa do estado atual estão dispostos na Tabela 4 em sequência do processo. Vale ressaltar que os dados em vermelho, na mesma tabela, demonstram as etapas com maior tempo de ciclo no processo de beneficiamento, ou seja, apresentam um alto tempo necessário para a execução de uma peça em cada máquina, sendo as etapas gargalo.

Máquinas |

Tempo de Ciclo (seg) |

Tempo de Troca (seg) |

Disponibilidade (unid de máquina) |

Eficiência |

Estoque observado (dias) |

Chamuscadeira (CEO) |

2000 |

0 |

0,40 |

80% |

11,1 (antes) |

Purgadora e Alvejadora (PA) |

2000 |

0 |

0,40 |

80% |

1,3 |

Mercerizadeira (ME) |

2000 |

0 |

0,40 |

80% |

1,6 |

Pad Batch (PB) |

2400 |

3600 |

1,00 |

80% |

- |

Repouso |

36000 |

0 |

1,00 |

100% |

- |

Pad Steam (PS) |

2000 |

1200 |

1,00 |

80% |

1,3 |

Rama |

2667 |

0 |

1,00 |

75% |

0,1 |

Sanforizadeira (SANFOR) |

2400 |

0 |

0,80 |

80% |

1,2 |

Revisão de Tecido Acabado (RTA) |

4800 |

0 |

1,00 |

80% |

3,8 |

Tabela 4–Informações do processo

Fonte: Dados da pesquisa

O mapa do estado atual, apresentado na Figura 3, tem como objetivo retratar a realidade de todas as operações do processo produtivo, visto que identifica os principais entraves ocasionados pelos gargalos. Com base nisso, esse mapa possibilita identificar e mensurar as principais perdas por meio do gerenciamento da capacidade entre as operações do fluxo analisado. Além disso, outros fatores entraves podem ser observados por meio do mapa, sendo identificadas deficiências de manutenção nas máquinas.

Em outras palavras, a falta de confiabilidade dos equipamentos pode ser traduzida em justificativas para o alto nível de estoque apresentado no mapa. Essa perda por estoque pode ser motivada ainda pela deficiente gestão da produção, que "empurra" produtos no processo sem a preocupação do consumo dos mesmos, o que resulta em um alto lead time do processo.

Ao observar o fluxo de informação, é perceptível a grande quantidade de programação enviada à produção, o que retoma a característica de um sistema de produção empurrado.

Figura 2–Desperdícios encontrados no processo estudado

Fonte: Elaboração própria.

Face ao exposto, observa-se a presença de perdas no processo conforme apresentados na Figura 2 e referenciadas por Melton (2005): perdas por superprodução, perdas por estoque, espera, movimentação e defeitos. A perda por superprodução está claramente identificada pela presença, bem como as perdas por processamento, facilmente detectada pelo alto lead time do processo e perdas por espera, ocorrendo principalmente pela presença de estoque entre processos não nivelados.

Os efeitos das melhorias foram desencadeados em novos parâmetros ao longo do processo produtivo como:

-

Formação de um fluxo contínuo no setor de da preparação (CEO, PA e ME)

A formação da célula de manufatura resultou em diminuição de 1,3 dias do lead time total do processo. Esse benefício também foi identificado pelos autores Piercy e Rich (2009), Bjornfot e Stehn (2007), Mazany (1995), Sánchez e Perez (2001) e Rosembaum et. al. (2013).

-

Implantação do quadro kanban entre os setores de preparação e tingimento

Um sistema de informação visual que permite o sistema fluir suavemente, sem ser necessária a manutenção de estoque extra. Como discutido anteriormente, o PCP prevê uma reserva entre a preparação e o tingimento a fim de reduzir o tempo de processamento sentido pelo cliente. Dessa forma, o kanban proporcionará um limite e uma redução desse estoque, além da diminuição do lead time do processo de 20,4 dias para 16,1 dias. Esses resultados de benefícios estão de acordo com os resultados de Mazany (1995), Sugimori et. al. (1977) e Rosembaum et. al. (2013), que além desses, gerou ainda outros benefícios.

-

Aplicação do pitch para nivelamento do mix e volume de produção – heijunka

O nivelamento da produção por meio do heijunka trouxe benefícios à empresa no sentido de melhor eficiência na programação da produção, nas operações de PB e PS; redução dos estoques, quando nivelado o volume de produção de acordo com o gargalo e takt time, principalmente entre as ultimas operações do processo; diminuição de tempos de setup que são traduzidos em diminuição do tempo de não agregação do valor, redução de perdas de insumos provocadas pelas trocas de cores no tingimento, promovendo uma economia financeira.

Os benefícios gerados pela aplicação do heijunka, estão em concordância com os autores Pool et. al. (2011), que aplicaram a mesma ferramenta e apresentaram os mesmos benefícios.

-

Sugestões de kaizens para adequação do ritmo de produção ao takt time

Durante a análise do mapa atual, observou-se que o tempo de ciclo da Rama supera o takt time. Ao buscar uma maneira de reduzir esse tempo, identificou-se que ao aumentar a velocidade da máquina em 10% do seu valor resultaria em um tempo de ciclo de 2400 segundos, o que torna inferior ao takt time e uma redução no tempo de processamento total de 267 segundos.

Frente ao estado de baixa confiabilidade dos equipamentos, para atingir um aumento de velocidade na máquina de 10% seriam necessárias práticas de Manutenção Produtiva Total (TPM) e até mesmo a formação de um grupo com foco na qualidade e melhoria dos processos (CCQ), que ao serem aplicado por Mazany (1995) juntamente com um conjunto de outras ferramentas, trouxe benefícios como: redução de estoques, menores lead times, aumento da qualidade, aumento da produtividade e funcionários motivados.

Outra atuação do kaizen poderia ocorrer na diminuição do tempo do repouso, a fim de reduzir o tempo total de processamento de um lote. Para isso, propõem-se experiências no processo com outros tipos de insumos, ou até métodos de repouso capazes de reduzir ou eliminar esse tempo de operação, sem afetar as características e qualidade do produto. Essa melhoria não foi apresentada no mapa futuro devido às limitações de informações inerentes as reações químicas realizadas durante a operação.

Como discutido anteriormente, os tempos de setup reduzidos são indispensáveis para uma produção sob encomenda. Dessa forma, um kaizen com a aplicação de práticas da Troca Rápida de Ferramentas pode trazer ganhos à empresa relacionados à diminuição do tempo de não agregação de valor ao produto. Isso justifica-se, devido aos clientes desse tipo de mercado buscarem a alta diversidade de tecidos e o baixo volume nas compras.

Frente ao estudo de caso observado, a Tabela 5 sistematiza os ganhos globais obtidos com a melhoria do mapa do estado atual. Respaldando-se os benefícios oriundos dos benefícios obtidos na literatura consultada.

Ferramentas |

Resultados |

Resultado Global |

Fluxo contínuo (célula de manufatura) |

Eliminação do estoque de 46 lotes entre a PA e ME. |

Redução de 88% dos lotes de estoque intermediário; Redução de 21% no lead time total do processo; e Redução de 267 segundos no tempo de processamento de um lote. |

Kanban |

Redução de 41 lotes de estoque entre ME e PB. |

|

Heijunka |

Eliminação de 48 lotes de estoque entre Rama e Sanfor e Sanfor e RTA |

|

Kaizen (TPM, CCQ, TRF) |

Redução de 10% do tempo de ciclo na Rama Redução de 99% do estoque entre PS e Rama Redução do tempo de setup da PB e PS. |

Tabela 5 – Resumo dos benefícios alcançados com a construção do mapa do estado futuro

Fonte: Dados da pesquisa

Ao alinhar os resultados dos países desenvolvidos e em desenvolvimento com os resultados obtidos na pesquisa, tem-se que no panorama dos países desenvolvidos, os resultados alcançados relacionados à redução de estoques foram citados pelos autores Piercy e Rich (2009), Pool et. al. 2011), Mazany (1995) e Sánchez e Perez (2001). No cenário dos países em desenvolvimento o benefício foi citado por Ulusoy (2004) e Rosembaum et. al. (2013). Enquanto isso, os ganhos com menores lead times, na visão dos países desenvolvidos foram citados pelos pesquisadores Piercy e Rich (2009), Bjornfot and Stehn (2007), Mazany (1995) e Sánchez e Perez (2001). No panorama dos países em desenvolvimento esse benefício foi citado por Rosembaum et. al. (2013).

Em uma perspectiva quantitativa, o estudo obteve 0,6 benefícios/técnica aplicada. Esse resultado foi calculado a partir dos benefícios gerados por meio das técnicas aplicadas que apresentaram benefícios quantificáveis no desenho futuro. Ao comparar esse resultado com os dos países desenvolvidos e subdesenvolvidos, tem-se que o resultado obtido pela empresa estudada possui menos benefícios por técnicas aplicadas. No entanto, o indicador da empresa pode ser melhorado consideravelmente a partir da quantificação dos benefícios ainda não mensurados no desenho do estado futuro, como os resultados das técnicas TRF, TPM e CCQ, quanto à melhoria da qualidade e redução dos tempos de setup, por exemplo.

7. Conclusões

A análise do fluxo de valor do processo estudado permitiu uma visão macro acerca das operações que agregam valor ao produto, bem como identificação dos 7 desperdícios no processo produtivo, a análise da capacidade, dos tempos de ciclo e takt time. Para isso, foi necessária uma coleta de dados inerentes ao processo estudado, que resultou na apresentação das características do fluxo, identificação das perdas e dos pontos chave para possíveis melhorias.

As ferramentas aplicadas diante do contexto do estado atual no processo estudado revelaram novos conceitos relacionados à cultura da organização. Essa nova mentalidade, possuiu o objetivo de aumentar a confiabilidade dos processos e consequentemente a estabilidade do mesmo. A análise do fluxo de informação possibilitou ainda ganhos quanto à agilidade do processamento de informações e controle dos mesmos.

Face ao exposto, é perceptível o alcance do objetivo listado durante a apresentação do trabalho. A pesquisa demonstrou como as ferramentas enxutas podem ajudar a eliminar os desperdícios no processo de beneficiamento de tecidos, mantendo um melhor controle de estoque e obtendo um planejamento e controle operacional mais eficiente.

Ao fundamentar as lacunas existentes da literatura contemporânea, o panorama de pesquisas possibilitou carências de pesquisas com a utilização das ferramentas nagara e Troca Rápidas de Ferramentas (TRF). Em outra vertente, a pouca utilização das ferramentas foi as ferramentas jidoka e a utilização de ferramentas visuais. Esse diagnóstico pode ser analisado em dois aspectos: (1) os pesquisadores não tem maturidade suficiente para utilizar essas ferramentas no chão de fabrica, apesar da sua fácil implementação nas organizações; (2) a construção do panorama limitou-se com pesquisas que descreviam o maior detalhamento sobre do estudo de caso, visto que a localização seria um critério para subdivisão da amostra entre os países desenvolvidos e em fase de desenvolvimento e, assim, poucas pesquisas sinalizavam aonde foram aplicadas.

O foco principal deste trabalho foi a obtenção de benefícios no fluxo de valor de uma empresa por meio da análise do MFV e aplicação de técnicas do STP. Dessa forma, pode-se afirmar que novas pesquisas podem ser desenvolvidas, dentre elas:

- Implementação das ferramentas sugeridas pelo kaizen e medição dos benefícios resultantes, permitindo uma nova comparação do indicador benefícios/técnica aplicada.

- A investigação das possíveis explicações para os resultados da análise da sistematização, das ferramentas aplicadas e benefícios identificados nos países desenvolvidos e em desenvolvimento, realizada no referencial bibliográfico.

- A análise do fluxo de valor sob a ótica de outras ferramentas de gestão propostas por outros autores e compará-las com os resultados obtidos com o método exposto neste trabalho.

Referências Bibliográficas

Bergmiller, G.; McWright, P. (2009); "Lean Manufacturers Transcendence to Green Manufacturing". Proceedings of the Industrial Engineering Research Conference, May 30 – June 3, Miami, FL.

Bjornfot, A.; Stehn, L. (2007); "Value Delivery through Product Offers: A Lean Leap in Multi-Storey Timber Housing Construction". Lean Construction Journal. (3) 1: 33-45.

Farhana, F.; Amir, A. (2009); "Lean Production Practice: the Differences and Similarities in Performance between the Companies of Bangladesh and other Countries of the World". Asian Journal of Business Management. (1) 1: 32-36.

Forno, Ana Julia Dal; Pereira, F. A.; Forcellini, F. A.; Kipper, L. M. (2014); "Value Stream Mapping: a study about the problems and challenges found in the literature from the past 15 years about application of Lean tools". Int J Adv Manuf Technol. (1) 72: 779-790.

Johansen, E.; Walter, L. (2007); "Lean Construction: Prospects for the German construction industry". Lean Construction Journal. (3) 1: 19-32.

Kapuge, A.M.; Smith, M. (2007); "Management practices and performance reporting in the Sri Lankan apparel sector". Managerial Auditing Journal, (22) 3: 303-318.

LERC, Lean Enterprise Research Centre, Cardiff Business School, Disponível em: www.cf.ac.uk/carbs/lom/lerc, acesso em: 13 de novembro de 2011.

Liker, J.K. (2004), The Toyota Way – 14. Management Principles from the World's Greatest Manufacturer, McGraw-Hill, New York, NY.

Mahapatra, S. S.; Mohanty, S. R. (2007); Lean Manufacturing in continuous process industry: an empirical study. Journal of Scientific & Industrial Reseach. Vol. 66; p. 19-27.

Mazany, P. (1995); "A Case Study - Lessons from the progressive implementation of Just-in-Time in a small knitwear manufacturer". International Journal of Operations & Production Management. (15) 5: 271-228.

Mcdonald, T.; Van Aken, E.M.; Rentes, A.F. (2002); "Utilizing simulation to enhance value stream mapping: a manufacturing case application". International Journal of Logistics: Research and Applications. (5) 2: 213–232.

Melton, T. (2005); "The Benefits of Lean Manufacturing What Lean Thinking has to Offer the Process Industries". Institution of Chemical Engineers: Chemical Engineering Research and Design, (83) A6: 662–673.

Monden, Y. (1998); Toyota Production System: Practical Approach to Production Management. 3rd ed. Norcross, GA: Industrial Engineering and Management Press.

Ohno T. (1998); Toyota production system: beyond large-scale production. Productivity Press, Portland.

Piercy, N.; Rich, N. (2009); "Lean transformation in the pure service environment: the case of the call service center". Operations & Production Management, (29) 1: 54-76.

Pool, A.; Wijngaard, J.; Van Der Zee, D. J. (2011); "Lean planning in the semi-process industry: a case study". International Journal of Production Economics. (131) 1: 194-203.

Rosembaum, S.; Toledo, M.; González, V. (2013); "Improving Environmental and Production Performance in Construction Projects Using Value-Stream Mapping: Case Study".

Rother, M.; Shook, J. (2003); "Learning to see: Value stream mapping to create value and eliminate MUDA". Lean Enterprise Institute, Brookline, MA.

Sánchez, A. M.; Perez, M. P. (2001); "Lean indicators and manufacturing strategies", International Journal of Operations & Production Management, (21) 11: 1433-1451.

Shah, R.,; Ward, P. (2003); "Lean manufacturing: Context, Practice Bundles and Performance". Journal of Operations Management. (2) 25: 785–805.

Shingo, S. (1989); A Study of the Toyota Production System, Productivity Press, New York, NY.

Sohal, A. S. (1996); "Developing a lean production organization: an Australian case study". International Journal of Operations & Production Management, (16) 2: 91-102.

Sugimori, Y.; Kusunoki, K.; Cho, F.; Uchikawa, S. (1977); "Toyota production system and Kanban system Materialization of just-in-time and respect-for-human system". International Journal of Production Research, (15) 6: 553-564.

Ulusoy, G. (2003); "An Assessment of Supply Chain and Innovation Management Practices in The Manufacturing Industries in Turkey". International Journal of Production Economics, (86) 3: 251-270.

Vinodh, S. Somanaathan, M.; Arvind, K. R. (2013); "Development of value stream map for achieving leanness in a manufacturing organization". Journal of Engineering, Design and Technology. (11) 2: 129-141.

Womack, J., and Jones, D. (2003). Lean Thinking. New York, NY. Free Press.