1. Introdução

Uma visão bastante difundida na literatura é a ideia de que a posição competitiva de qualquer organização depende da constituição e manutenção de vantagens competitivas. É neste contexto que a geração e combinação de recursos em novas configurações e a gestão eficiente dos processos são capazes de gerar fontes adicionais de competitividade.

Para poder compreender o sentido da gestão de recursos, é necessário entender as rotinas, os processos organizacionais, e as possíveis mudanças no mercado onde atuam as organizações. Diante disso, com o objetivo de estudar o setor têxtil e confecção, e ainda de forma mais específica, o segmento de uniformes e roupas profissionais, observa-se que no Brasil o segmento cresceu mais de 80% em produção e cerca de 50% em valor na última década, representando números consideráveis para a economia do País. De acordo com a Agência Brasileira de Desenvolvimento Industrial – ABDI (2008), o segmento de uniformes profissionais é constituído de aproximadamente 1.700 empresas e movimenta cerca de R$ 3,5 bilhões/ano no País.

A Associação Brasileira de Indústria Têxtil e de Confecção (ABIT, 2011) chama a atenção para o grande potencial do mercado nacional e internacional de uniformes. Entretanto, é necessário que haja um planejamento dos sistemas produtivos, orientados por objetivos estratégicos e tendo como referência a diversidade da estrutura produtiva brasileira, tanto nos processos quanto nos produtos, haja vista que a cadeia de valor têxtil e da confecção é um dos segmentos contemplados nos programas para fortalecer a competitividade (ABDI, 2010).

Entre os requisitos prioritários para o setor de confecção de uniformes e roupas profissionais está a padronização e a gestão integrada da rede de valor, incluindo técnicas de organização da produção. Desta forma, a abordagem Lean Thinking se apresenta como uma proposição de melhorias voltadas à otimização do uso dos recursos e agregação de valor.

Portanto, com o objetivo de verificar a situação atual dos processos de uma Indústria de Confecção e elaborar um plano de eliminação dos desperdícios por meio de melhorias que agregam valor ao processo produtivo, esta pesquisa utiliza a ferramenta de mapeamento de fluxo de valor para produção de uniformes e roupas profissionais, com o foco no processo da confecção do jeans.

A reestruturação dos processos produtivos têm exigido mudanças no sistema de produção que possibilitam eliminar ao máximo os desperdícios que não agregam valor ao produto oferecido. Nesse sentido, assim como destaca Machado e Toledo (2008), a eliminação do desperdício não é importante apenas porque possibilita a redução de custos, mas também porque melhora a qualidade, a segurança e o tempo de resposta da empresa a possíveis mudanças de mercado.

Diante desse cenário, este trabalho apresenta um plano de redução dos desperdícios no processo produtivo, contribuindo para alinhar as constatações teóricas apresentadas pelos estudos estratégicos de gestão de processos e operações com as práticas de melhorias na capacidade da organização de competir.

2. Referencial Teórico

Para sustentar a proposta deste estudo, utilizou-se como base os conceitos e características apresentados na literatura sobre Lean Thinking (Pensamento Enxuto) e o mapeamento do fluxo de valor.

2.1 Pensamento Enxuto – Lean Thinking

A abordagem científica do pensamento enxuto (Lean Thinking) foi inicialmente divulgada nos trabalhos de Womack, Jones e Roos (1992), Shingo (1981), Womack e Jones (1996) e Hines, Holweg e Rich (2004). Tem suas raízes no sistema de produção Toyota (TPS, Toyota Production System) criado por Taiichi Ohno (1988) e seus pares (PINTO, 2009).

Surge na tentativa de ser um antídoto ao desperdício, ou seja, evitar qualquer atividade humana que absorve recursos, mas não geram valor (WOMACK; JONES, 1998). Assim, segundo os autores, o conceito enxuto consiste em produzir o necessário em menor tempo, ocupando menos espaço, com menos recursos e produzindo o que o cliente almeja, ou seja, o que o satisfaz. Entre outros exemplos de desperdícios, podemos citar a produção de itens que ninguém deseja, acúmulo de mercadorias nos estoques, etapas de processamento que não são necessárias, produtos e serviços que não atendem às necessidades do cliente.

A Produção Enxuta apresenta cinco princípios fundamentais para ser implementada, que, segundo Womack e Jones (2004), resumem em: i) identificar e especificar o valor desejado pelo cliente – os processos devem ser projetados e executados com base no que o cliente percebe como valor; ii) identificar a cadeia de valor necessária para a entrega de um produto ou serviço – acompanhar onde a geração de valor ocorre e identificar todas as atividades agregadoras e não agregadoras de valor existentes na mesma; iii) estabelecer o fluxo contínuo dos produtos, materiais e informações – promover o fluxo contínuo e evitar que recursos sejam mal utilizados ou fiquem estagnados ao longo fluxo de valor; iv) introduzir o fluxo puxado pelo cliente – produtos e serviços são realizados somente quando requisitados pelo cliente final e; v) buscar a perfeição através da melhoria contínua.

De acordo com Corrêa e Gianesi (1996), a produção enxuta não assume a estabilidade de metas e variáveis de desempenho de forma passiva, ao contrário, incentiva o melhoramento contínuo das características de processo por meio da eliminação do desperdício. Neste sentido, várias técnicas e ferramentas foram desenvolvidas para auxiliar as empresas a identificar desperdícios e os pontos nos quais ela agrega ou não valor, como uma oportunidade de melhorar os processos e manter-se competitiva. Uma destas ferramentas é o Mapeamento do Fluxo de Valor (MFV), desenvolvida por Rother; Shook (1998).

2.2 Mapeamento do Fluxo de Valor

O mapeamento do fluxo de valor (MFV) é uma ferramenta capaz de representar visivelmente todas as etapas envolvidas nos fluxos de material e informação na medida em que o produto segue o fluxo de valor, auxiliando na compreensão da agregação de valor, desde o fornecedor até o consumidor (ROTHER; SHOOK, 2003).

Os princípios do mapeamento do fluxo de valor (MFV) são baseados na identificação e eliminação dos desperdícios encontrados ao longo do fluxo produtivo. Para Womack e Jones (2004), a gestão de um bom fluxo de valor só será possível desde que atenda algumas recomendações, tais como: a) se concentre no gerenciamento do fluxo de valor para um produto ou serviço específico; b) elimine barreiras organizacionais pela criação de uma empresa enxuta; c) realoque as ferramentas e utilize-as com tamanho adequado; e d) aplique as técnicas enxutas de forma que o valor possa fluir continuamente.

Baseado no princípio de que se deve produzir apenas o que, o quanto e quando for necessário, Ohno (1997) considera que são sete as grandes perdas da produção: superprodução, transporte, processamento em si, fabricação de produtos defeituosos, no movimento, espera e estoque. É necessário primeiro reduzir estas perdas através de melhorias na função processo para, posteriormente, propor melhorias na função operação (LIMA; BISIO; ALVES, 2010).

Desta forma, para que o mapeamento do fluxo de valor seja satisfatório é necessário que sejam seguidos os seguintes passos (ROTHER; SHOOK, 1998): i) selecionar a família de produtos – selecionar uma família de produtos, formar uma equipe, entender a demanda do consumidor, mapear o fluxo do processo, mapear o fluxo de material, mapear o fluxo de informação, calcular o lead time e o tempo de valor agregado. A escolha do produto a ser mapeado deve ser feita considerando a importância e o valor que este produto representa para o consumidor; ii) desenhar o mapa do estado atual – uma representação de como a empresa encontra-se no momento, para isso, utiliza-se de um conjunto padrão de ícones para o fluxo de material, fluxo de informações e outras informações gerais. Esses ícones têm por finalidade fornecer uma linguagem comum para descrever como uma instalação deve operar para criar melhor fluxo; iii) desenhar o mapa do estado futuro – uma idealização de como a empresa pode ser com a eliminação de todos os desperdícios encontrados e; iv) planejar e implementar o plano de ação – deve conter objetivos, metas e datas.

3. Procedimentos Metodológicos

Para a realização deste estudo foi adotada a abordagem de estudo de caso (YIN, 2005) e a metodologia descrita por Rother e Shook (2003) de mapeamento de fluxo de valor (MFV). Para tanto foi subdivido em fases, conforme ilustra a Figura 1. Contudo, dentre as fases do MFV – selecionar a família de produtos, desenhar o mapa do estado atual, desenhar o mapa do estado futuro e planejar e implementar o plano de ações – descritas acima, este trabalho não comtemplou a fase de implementação do plano de ações.

Figura 1 – Método de trabalho

Fonte: elaborado pelos autores

A fase 1 consiste na seleção da empresa, ou seja, a unidade de análise. Em virtude da acessibilidade e da tipicidade (VERGARA, 2000), o caso escolhido para este estudo trata-se de uma indústria de confecção que não possuía nenhum conhecimento a respeito da abordagem do pensamento enxuto o que reforça o interesse por estudar este tipo de organização. Na fase seguinte (fase 2), foi selecionado um grupo de produtos que compartilham passos similares do processo e representa uma demanda representativa no processo produtivo da organização, (ROTHER; SHOOK, 2003; WOMACK; JONES, 2004), neste caso, a confecção de jeans. Na sequência (fase 3), foi elaborado o mapa do fluxo de valor do estado atual da empresa, cujo objetivo é verificar a situação atual dos processos; para isso, foi utilizado a legenda apresentada na Figura 2.

Figura 2 – Legenda para o mapeamento do processo

Fonte: elaborado pelos autores

A coleta dos dados foi realizada através de visitas e entrevistas in loco. Ao todo, foram entrevistados 07 funcionários da empresa: um dos diretores da empresa, um gerente de produção, um almoxarife, um cortador, duas costureiras e um líder de célula de produção, todos vinculados a mais de 2 anos na organização. Esse tempo justifica-se por entender que este seja o tempo mínimo necessário para um funcionário compreender o funcionamento e as peculiaridades da empresa. Após a construção do mapa do estado atual, foi encaminhado para um dos diretores da empresa conferir e validar as informações; com base nesse feedback da empresa, alguns ajustes foram realizados, tornando o diagnóstico o mais próximo da realidade daquela organização.

As fases 4 (identificação de desperdícios e propostas de melhorias) e 5 (mapa do estado futuro) ocorreram de forma paralela e posterior à de coleta dos dados. Nestas fases foram analisados os processos sob a ótica da abordagem do pensamento enxuto, com o objetivo de descrever propostas de melhorias e que são apresentadas no item 4 deste trabalho. Cabe ressaltar que por se tratar de um determinado caso, a impossibilidade de generalização dos resultados para outras organizações torna-se limitada.

4. Unidade de Análise: Indústria de Confecção A

A unidade de análise selecionada para este estudo é uma empresa de pequeno porte que conta atualmente com 43 funcionários. Localizada na cidade de Imperatriz (Maranhão), está há 31 anos no mercado e concentra sua produção na confecção de uniformes - operacionais, administrativos, técnicos, hospitalares e escolares - de brim, jeans, microfibra, oxford, trocoline, malhas pv, piquê entre outros.

Em março de 2011, acompanhando a tendência de crescimento do Brasil e do estado do Maranhão, inaugurou uma nova planta de produção totalmente informatizada. São 1.800 m2 de área total e 1.100m2 de àrea construída, com capacidade de produção de 20.000 peças por mês.

Esta empresa foi selecionada para este estudo, entre outros fatores, por ser uma empresa que não possuía nenhum conhecimento a respeito da abordagem Lean Thinking, o que reforça o interesse por estudar este tipo de organização. Para fins de análise, foi levada em consideração a situação atual dos processos da empresa (mapa do estado atual) e elaborado um plano de eliminação de desperdícios e melhorias (mapa do estado futuro), considerando as evidências empíricas coletadas.

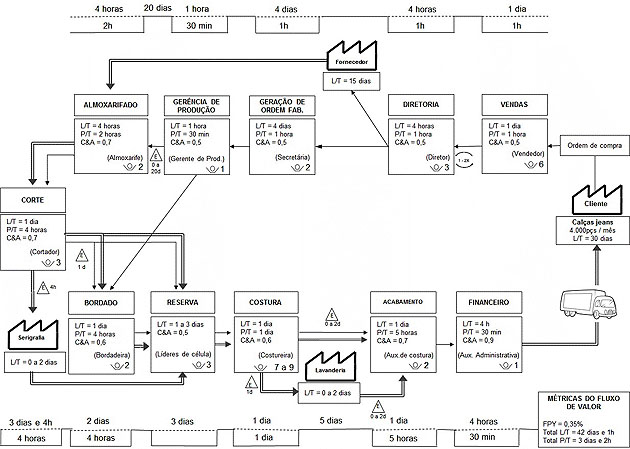

4.1 Mapa do Fluxo de Valor Atual

O mapa do fluxo de valor é uma ferramenta utilizada para realizar o diagnóstico do processo. Inicialmente selecionou-se a confecção de jeans como a família de produtos a serem mapeados. A escolha por este produto se deu em função da abrangência no número de processos produtivos e por ter uma demanda considerável para a Indústria de Confecção A.

Foi levado em consideração o fator lead time, que atualmente está acima da meta estabelecida, que tem um prazo de entrega para os clientes deste produto de 30 dias e a demanda é de 4.000 peças por mês. Pôde ser identificado com o mapa atual que o lead time deste produto é de 42 dias, ou seja, 12 dias, em média, de atraso. Além disso, foi possível identificar um FPY (Fisrt Pass Yeld) de 0,35%; na prática isso significa que é baixo o número de operações que completa um processo da primeira vez de acordo com as especificações, ou seja, é comum haver interrupções no processo por falta de informações, dados corretos ou clareza dos papéis ou responsabilidades.

De posse destas questões, buscou-se diagnosticar os processos que envolvem a confecção do jeans, conforme apresentado na Figura 3, iniciando pela necessidade do cliente, a geração da ordem de compra pelo representante de vendas e a aprovação do pedido pela diretoria da empresa, após análise do cadastro do cliente. Esta etapa inicial leva em média 1 dia e meio de trabalho e pode ocupar até 9 pessoas na execução desta atividade, variando de acordo com a necessidade.

Figura 3 – Mapa do Fluxo de Valor da Indústria de Confecção A – Estado Atual

Fonte: elaborado pelos autores

Após a aprovação do pedido pela diretoria da empresa, verifica-se a necessidade de comprar a matéria-prima junto aos fornecedores; havendo esta necessidade, a entrega deste material se dará num prazo estabelecido de até 15 dias. Paralelamente à compra de matéria-prima, ocorre a geração da ordem de fabricação. Vale observar que a Indústria analisada está localizada no Nordeste do Brasil e sua principal matéria-prima, o tecido, é comprado nas Indústrias situadas em São Paulo e Minas Gerais. Isto faz com que a empresa mantenha um alto estoque de matéria-prima, mesmo sendo considerado um dos desperdícios apontados na literatura (Womack; Jones, 1998).

De posse da ordem de fabricação (OF), a gerência de produção analisa o que consta na OF a ser produzido com a sua capacidade de produção naquele determinado momento, ou seja, caso o setor de produção não tenha condições de iniciar o processo produtivo naquele momento, a OF fica armazenada (em espera) aguardando os demais processos terem condições de iniciar a produção. Esta espera pode variar de 0 a 20 dias e isso ocorre em função da capacidade produtiva. Em paralelo, caso haja a necessidade de bordar as peças que constam no pedido, uma cópia da OF é encaminhada para o setor de bordado dar início à confecção dos desenhos a serem bordados posteriormente. A partir do momento em que os processos podem ser iniciados, ou seja, a partir do momento que o setor de corte está liberado para iniciar o processo, a OF é encaminhada para o almoxarifado fazer a separação do material e encaminhar para o corte.

A partir desta etapa, do corte, o material (peças de jeans) é liberado para ser bordado e/ou serigrafado (pintado), que é uma etapa realizada por uma empresa terceirizada, ou ainda, não havendo a necessidade de bordado e/ou pintura, ou após estes processos, o material é encaminhado diretamente para um local denominado reserva. A reserva, é uma etapa do processo que antecede a costura, trata-se de repositório (físico) do material que permanece aguardando a capacidade produtiva da costura iniciar a produção, pode ser considerado o “pulmão” do processo produtivo. Já no setor de costura, existem 3 células de trabalho, cada célula é responsável por costurar um determinado tipo de tecido, ou seja, para costurar o jeans, que é a família de produtos analisada neste estudo, existe uma célula de costura responsável por essa atividade.

A etapa seguinte à costura pode ocorrer de duas formas, ou as peças vão para a lavanderia, o que acontece na maioria dos pedidos, ou encaminhadas diretamente para o acabamento. Vale salientar que, mesmo as peças que vão para a lavanderia, que é terceirizada, posteriormente, voltam para a empresa e passam pelo processo de acabamento. Na sequência e finalizando o processo produtivo, após o acabamento, que inclui a embalagem e conferência das peças produzidas, as informações quanto ao volume, peso e quantidade são transmitidas para o financeiro emitir a nota fiscal (NF), que é o documento que finaliza o processo. É importante ressaltar que, o transporte não será considerado como parte do processo mapeado, pois pode ocorrer de não ser realizado pela empresa e ficar à cargo da necessidade e urgência do cliente antecipar ou não o despacho do material.

Desta forma, de posse do mapa do fluxo de valor do estado atual da empresa, representando os processos da confecção do jeans, foi possível identificar desperdícios com espera entre os processos e falhas na comunicação que, possivelmente, poderiam gerar atrasos nas entregas aos clientes. Com isso, são propostas algumas ações de melhorias, as quais resultaram no mapa do estado futuro apresentado no item a seguir.

4.2 Mapa do Fluxo de Valor Futuro

O mapa do estado futuro é obtido a partir do mapa do estado atual, sendo desenvolvido de acordo com algumas diretrizes e questões-chaves que incluem conceitos e técnicas da produção enxuta. A partir destas diretrizes, é possível identificar as fontes de desperdícios (ROTHER; SHOOK, 2003). Portanto, baseado nas análises preliminares, são identificados os desperdícios, suas causas e são propostas algumas ações de melhorias para evitar, reduzir ou até mesmo eliminar os desperdícios no processo de confecção do jeans, conforme apresentado no Quadro 1.

Quadro 1 – Identificação de desperdícios, causas e propostas de melhorias

Fonte: elaborado pelos autores

Partindo das análises apresentadas no Quadro 1, calculou-se o takt time (t/t), com o objetivo de estabelecer o ritmo de produção diária da empresa em relação à confecção do jeans para uniformes e roupas profissionais. Para este cálculo, primeiramente foi considerada a demanda mensal de peças de jeans a serem confeccionadas, que é de 4.000 peças/mês e foi considerado o tempo de trabalho mensal (em dias), ou seja, 21 dias/mês. Em seguida, obteve-se a demanda diária média de confecção de peças, 191 peças/dia (4.000 / 21 = 191).

Em seguida, foi calculado o tempo de trabalho diário (em minutos), que representa 530 minutos com 2 paradas de intervalo de 10 minutos cada, ou seja, o tempo diário de trabalho diminuído o tempo de intervalos representa 510 minutos de trabalho diário. A partir destes dados, o takt time foi calculado considerando o tempo de trabalho diário dividido pela quantidade de peças diárias produzidas, chegando a um total aproximado de 3 min (510 / 191 = 3). O que significa que para não haver atrasos, o tempo de processamento de uma peça não pode ultrapassar 3 minutos.

No entanto, vale ressaltar que não foram identificados durante a pesquisa desperdícios como processos inadequados, superprodução e retrabalhos. Desta maneira, e diante dos desperdícios apresentados, foi possível a construção da Figura 4, que mostra o mapa do estudo futuro proposto para a Indústria de Confecção A se aplicadas todas as melhorias propostas.

Figura 4 – Mapa do Fluxo de Valor da Indústria de Confecção A – Estado Futuro

Fonte: elaborado pelos autores

Com base nas propostas de melhorias apresentadas, a fim de reduzir ou eliminar os desperdícios, especialmente o lead time, e consequentemente possibilitar o aumento da capacidade produtiva, observa-se que há uma diminuição significativa no tempo de entrega, 17 dias (passando de 42 dias para 25 dias), possibilitando que as entregas sejam realizadas dentro do prazo estabelecido e informado aos clientes, ou seja, nestas condições é possível gerar valor para os clientes com as entregas dentro do prazo.

Além disso, fica evidente a necessidade de melhorar o FPY (Fisrt Pass Yeld), sugere-se, por meio de um cheklist requerer especificações mínimas a serem preenchido no ato da emissão do pedido, ou ainda, nos casos de contratos de longo prazo, especificar ao máximo os requisitos no contrato. Isso possibilitará uma maior assertividade nas entregas dos pedidos e eliminará uma série de “ruídos” ou falhas de comunicação durante o processo produtivo. O quão logo estes aspectos forem resolvido, melhor será para as demais etapas sequentes e interdependentes do processo.

5. Considerações Finais

Com base nas constatações teóricas e empíricas, verificou-se que a abordagem do pensamento enxuto, por meio do mapeamento do fluxo de valor, é uma ferramenta útil para ser aplicada na Insdústria de Confecção, no segmento de uniformes e roupas profissionais, para auxiliar na identificação de desperdícios, pois, assim como nos demais setores e segmentos produtivos, os processos mapeados apresentam um fluxo de agregação de valor.

Dentre os desperdícios identificados – baixo FPY, esperas e estoques – foram sugeridas algumas melhorias que podem auxiliar a empresa na redução ou até mesmo na elimiação dos desperdícios do processo produtivo do jeans e, com isso, espera-se contribuir para a melhoria da capacidade da empresa de competir.

Com o conhecimento e análise das ideias aqui levantadas, julga-se que novos trabalhos empíricos podem ser desenvolvidos nesta Indústria de Confecção, que contribuirão para o entendimento de como eliminar desperdícios, otimizar o uso dos recursos e agregar valor aos processos e produtos.

Vale ressaltar que este trabalho não buscou restringir nem esgotar todos os atributos que poderiam ser encontrados dentro da abordagem do pensamento enxuto (Lean thinking) observadas na literatura. E, sabe-se que o trabalho aqui desenvolvido não pode ser generalizado para todo o setor têxtil e confecção, pois apresentou a realidade de uma Indústria de Confecção de uniformes e roupas profissionais, caracterizada como de pequeno porte e localizada na região nordeste do Brasil. Então, sugere-se que pesquisas sejam realizadas em outras empresas, bem como nas áreas de moda e alta costura e, ainda, em outras regiões do país para que a análise seja refinada e, ao mesmo tempo, possa ter o seu uso generalizado no setor.

6. Referências Bibliográficas

ABDI (2008); Agencia Brasileira de Desenvolvimento Industrial, “Relatório de Acompanhamento Setorial Têxtil e Confecção”. Unicamp: ABDI, (1).

ABDI (2010); Agencia Brasileira de Desenvolvimento Industrial, “Estudo Prospectivo Setorial: têxtil e confecção”. Brasília: ABDI, 176 p. (Série Cadernos da Indústria ABDI XVIII).

ABIT (2011); Associação Brasileira da Indústria Têxtil e de Confecções, “Panomara do Setor Têxtil e de Confecções”. Brasília: Apresentação do Presidente do Conselho de administração da ABIT.

CORRÊA, H. L.; GIANESI, I. G. N. (1996); “Just In Time, MRP II e OPT: um enfoque estratégico”. São Paulo: Atlas.

HINES, P.; HOLWEG, M.; RICH, N. (2004); Learnig to envolve. A review of contemporany lean thinking. “International Journal of Operations & Production Management”, 24 (10) 994-1011.

LIMA, M. M. X; BISIO, L. R. A; ALVES, T. C. L. (2010); Mapeamento do Fluxo de Valor do Projeto Executivo de Arquitetura em um Órgão Público. “Gestão & Tecnologia de Projetos”, 5 (1), julho.

MACHADO, M. C.; TOLEDO, N. N. (2008); “Gestão do Processo de desenvolvimento do Produtos: uma abordagem baseada na criação de valor”. São Paulo: Atlas.

OHNO, T. (1997); “O Sistema Toyota de Produção: além da produção em larga escala”. Porto Alegre: Bookman.

PINTO, J. P. (2009); “Introdução do Lean Thinking”. Comunidade Lean Thinking, setembro.

ROTHER M.; SHOOK J. (2003); “Aprendendo a enxergar: mapeando o fluxo de valor para agregar valor e eliminar o desperdício: manual de trabalho de uma ferramenta enxuta”. São Paulo: Lean Institute Brasil.

SHINGO, S. (1981); “A Study of the Toyota Production System from an Industrial Engineering Viewpoint”. [S.l.]: Productivity Press.

WOMACK, J.P., JONES, D.T., ROOS, D. (1992); “A máquina que mudou o mundo”. Rio de Janeiro: Campus.

WOMACK, J. P.; JONES, D. T. (1988); “A Mentalidade Enxuta nas empresas: elimine o desperdício e crie riqueza”. Rio de Janeiro: Campus.

WOMACK, J. P.; JONES, D. T. (2004); “A mentalidade enxuta nas empresas: elimine o desperdício e crie riqueza”. 4. ed. Rio de Janeiro: Campus.

WOMACK, J. P.; JONES, D. T. (1996); “Lean thinking: Banish waste and create wealth in your corporation”. New York: Simon & Schuster.

YIN, R. K. (2005); “Estudo de Caso: Planejamento e Métodos”. Porto Alegre: Bookmann.

VERGARA, S. C. (2000); “Projetos e relatórios de pesquisa em Administração”. São Paulo: Atlas.

_____________________

Agradecimento

Ao CNPQ (Conselho Nacional de Desenvolvimento Científico e Tecnológico) pelo apoio através da bolsa de produtividade em pesquisa. E, à Indústria de Confecção A, por possibilitar a realização deste estudo, bem como aos participantes da pesquisa pela atenção e disponibilização de tempo, informações e dados para a realização deste trabalho.