1. Introdução

Nas zonas rurais, o problema da água não se limita apenas à sua provisão, mas na maioria das vezes, dependem da distância, da quantidade e da distribuição de mananciais hídricos. Muitas vezes, nas áreas rurais, não há energia elétrica e a utilização de motores à combustão para o transporte de água apresenta problemas, necessitando de combustível e manutenção. A utilização de meios e sistemas alternativos é fundamental para suprir as dificuldades inerentes aos sistemas que utilizam energias não renováveis (Mayor, 2008). Assim, o uso do carneiro hidráulico caracteriza-se como fonte alternativa ao bombeamento (Horne & Newman, 2011).

A construção de carneiro hidráulico a partir do reaproveitamento de materiais alternativos é uma forma econômica e ambientalmente importante. A utilização de garrafa descartada de politereftalato de etileno (PET) como câmara de pressão do carneiro hidráulico é uma possibilidade que ainda requer estudos para melhorar seu desempenho e provar que a sua durabilidade justifica o uso. Para tanto, é necessário conhecer a vazão de sucção e recalque, desenvolver estudos para minimização do desperdício e melhora no rendimento, constituindo-se de dados de interesse fundamental para um bom desempenho (Souza, 2011). O trabalho de Lecysyn et al. (2010) estuda os efeitos da perda de energia por cavitação e viscosidade do líquido, porém aqui, esta perda será desconsiderada. Carraro et al. (2007) demonstraram que o uso de garrafa PET de 0,6 L como câmara de pressão é adequado para uso em carneiro hidráulico e verificaram, também, que na entrada da garrafa, um furo de 25mm apresentava melhores resultados. Contudo, o rendimento obtido foi pequeno, inferior a 40%, havendo possibilidade de recalque de 1,0 m3 dia-1 para um desnível da alimentação em relação ao carneiro de 4,36 m. A alternativa de utilização de cilindros de extintor de incêndio descartados como câmara de pressão para construção de carneiro hidráulico implica em grande durabilidade, diferentemente das garrafas de PET, objeto de estudo de materiais plásticos descartados para diversos fins (Paterniani & Silva, 2005).

A Lifewater International (2011) recomenda para a tubulação de alimentação a utilização de tubos com diâmetros maiores que aqueles utilizados para o recalque. Os autores Kitani & Willardson (1984) fazem recomendações quanto aos diâmetros ideais para um bom desempenho de carneiros hidráulicos e Carraro et al. (2007) fazem recomendações com relação à posição ideal em que deve ser colocado o carneiro no intervalo entre o manancial e o reservatório que irá receber a água.

Todos os materiais utilizados na confecção de um carneiro hidráulico são importantes, desde a natureza dos tubos, das conexões até os reservatórios de pressão, que neste trabalho estão relacionados. Abate & Brotel (2002) avaliaram o efeito da natureza dos tubos utilizados na alimentação e recalque, concluindo que há vantagens no uso de tubos de PVC para pequenas diferenças de altura e tubos de aço para alturas superiores a 4,2 m de desnível entre alimentação e recalque. Cararo et al. (2007) trabalharam na investigação da natureza das câmaras de pressão, de plástico ou vidro, assim como avaliaram o diâmetro do furo de alimentação dessa câmara e a posição vertical ou horizontal da válvula de recalque.

O rendimento do carneiro hidráulico depende da relação entre a altura do manancial hídrico e a altura em que está o reservatório que receberá a água recalcada, podendo esse rendimento chegar perto de 80% segundo Macintyre (1997) e de 20 a 70%, segundo estudo do CERPCH (2005).

É possível determinar a quantidade de água efetiva que será bombeada, lembrando que o desperdício de água será a diferença entre a vazão de alimentação e a vazão recalcada, o que no caso do carneiro não constitui problema, pois ela só se aplica a situações em que a água perdida é aproveitada em outra utilização ou, simplesmente, retorna ao manancial. Não menos importante que a quantidade efetiva de água bombeada, ou seja, uma maior eficiência, é o regime de escoamento do fluido no duto (Burger, 2010).

Considerando os trabalhos desenvolvidos com carneiros hidráulicos por Macintyre (1997) e àqueles apresentados no resumo do CERPCH (2005), verifica-se a necessidade de estudos que levem a um aumento da eficiência desta forma barata e simples de fornecer água nas áreas rurais. Igualmente importante é o estudo de materiais alternativos feitos com reciclados que não comprometam a eficiência do sistema e, também, tenham uma vida útil igual ou maior a dos carneiros hidráulicos comerciais.

O objetivo do presente trabalho é construir dois carneiros hidráulicos com dois materiais alternativos, PET e cilindro de extintor de incêndio, e aprimorar seu rendimento. Assim, faz-se necessário efetuar os experimentos com os novos carneiros comparando suas eficiências quando usado garrafa PET e quando usado cilindro de extintor de incêndio como câmaras de pressão; propor melhorias na eficiência do carneiro hidráulico alternativo através da alteração do regime de escoamento da água de turbulento para laminar; avaliar o rendimento dos carneiros hidráulicos construídos e comparar a eficiência entre o primeiro e o último protótipo desenvolvido.

2. Fundamentação teórica

Para o desenvolvimento dos experimentos com carneiros hidráulicos se faz necessário o uso de um conjunto de equações que permitam avaliar o aumento do desempenho. Para a determinação da capacidade de recalque do carneiro, isto é, a vazão recalcada q, utiliza-se a equação de D’Aubusisson (Eq. 1).

![]() (1)

(1)

- onde:

q = Vazão Recalcada pelo Carneiro Hidráulico (L min-1)

Q = Vazão de Alimentação do Carneiro Hidráulico (L min-1)

![]() = Rendimento do Carneiro Hidráulico (adimensional)

= Rendimento do Carneiro Hidráulico (adimensional)

h = Altura de Sucção (m)

H = Altura de Recalque (m)

Esta equação pode ser escrita na forma apresentada na (Eq. 2):

![]() (2)

(2)

A equação de Reynolds permite determinar o regime de escoamento do fluido, que para uma faixa de velocidade de escoamento, diâmetro do duto e viscosidade, a transição laminar-turbulenta ocorre aproximadamente para o mesmo valor constante adimensional (Eq. 3) (Mohammed, 2007; Malekzadeh , 2012).

![]() (3)

(3)

onde:

ρ = Massa Específica do Fluido (kg m-3)

µ = Viscosidade Dinâmica kg.(m s -1)

u = Velocidade do Fluido no duto (m s-1)

D = Diâmetro do duto (m)

Conforme Brunetti (2008) e Thibault (2002), na maioria das situações práticas de escoamento no interior dos dutos, as faixas de números de Reynolds normalmente aceitas para a ocorrência destes três movimentos são as seguintes: Re < 2.000, movimento laminar; 2.000 < Re < 2.400, movimento de transição e Re > 2.400, movimento turbulento.

Portanto, a redução do diâmetro do tubo implica na diminuição do número de Reynolds, porém também reduz a vazão mássica do fluido. Com base nesse conhecimento, surge a proposta de alterar o diâmetro do tubo para diminuir o número de Reynolds e aumentar o número de tubos com diâmetro menor para compensar a redução da vazão.

Como o objetivo é diminuir o número de Reynolds, passando de um regime turbulento para um regime laminar, a proposta é a redução do diâmetro do tubo, porém, para não diminuir a vazão, a solução é seccionar o tubo em diversos tubos menores, criando um novo dispositivo, aqui chamado de “linearizador de fluxo”.

Para tanto, é necessário calcular o diâmetro do duto e a velocidade do fluido em seu interior. A vazão de alimentação foi definida de forma volumétrica, através da somatória da vazão recalcada e não recalcada, totalizando aproximadamente 7 L min-1 e o rendimento calculado pela Eq. (2).

A determinação da velocidade do escoamento é dada pela (Eq. 4), a qual, efetivamente, depende da área de seção transversal da tubulação, de acordo com a (Eq. 5).

![]() (4)

(4)

![]() (5)

(5)

onde:

Q = Vazão do Escoamento (L min-1)

v = Velocidade do Escoamento (m s-1)

A = Área da Seção de Escoamento (m2)

D = Diâmetro do Conduto (m)

Como o duto não é perfeitamente liso, a rugosidade relativa (K/D), ou seja, a relação entre a rugosidade absoluta (w) e o diâmetro da tubulação, em uma tubulação de polietileno com w igual 0,015 mm, pode ser calculada através da (Eq. 6).

![]() (6)

(6)

O coeficiente de atrito dos resultados experimentais é estudado na experiência de Nikuradse, em que se procurou determinar a função f = f (Re, DH / ε) para dutos com rugosidade uniforme (Brunetti, 2008; Filipan, 2005). Deste estudo surge a equação de Nikuradse para tubos lisos (Eq. 7).

![]() (7)

(7)

O cálculo da perda de carga do sistema é importante, e deve ser consideradona condição de maior altura, no caso para o carneiro hidráulico construído com o extintor de incêndio e a maior altura recalcada, ou seja, 4 m.

Não menos importante são as propriedades da água à pressão de 1atm e temperatura de 20 ºC, necessárias para o desenvolvimento dos cálculos, são: ρ = Massa Específica: 998 kg m-3, , µ = Viscosidade Dinâmica: 0,001kg m-1s-1, D = Diâmetro da tubulação: 0,01905 m, Q = Vazão de Alimentação: 7L min-1 ≈ 0,117.10-3m3 s-1, L1 = Comprimento Tubulação de Sucção: 1m, L2 = Comprimento Tubulação de Recalque: 5m e, por fim, ε = Rugosidade Absoluta do Polietileno: 0,015 mm.

3. Material e métodos

Foram utilizados tubos de policloreto de vinila (PVC) para água com 25 mm de diâmetro externo, tanto para a água de alimentação quanto de recalque. Todas as conexões utilizadas foram de ferro fundido. Como câmara de pressão foi usada garrafa descartada de politereftalato de etileno (PET) na primeira versão do protótipo e cilindro de extintor de incêndio com 1 L de capacidade interna, na segunda versão. Como válvula de pressão para receber o golpe de aríete, foi utilizado um reparo de válvula de descarga para vaso sanitário de marca comercial, instalado dentro de um “tê” de 1 polegada.

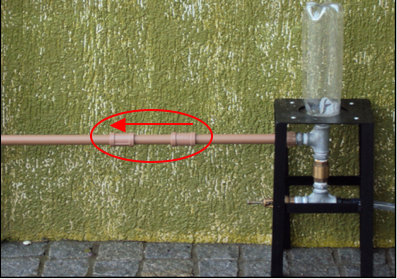

Adicionalmente, foi construído um dispositivo para alterar o regime de escoamento do fluido, buscando alterar o regime de escoamento de turbulento para laminar ou o mais próximo possível deste. Na Figura 1 é apresentado o dispositivo desenvolvido para alteração do regime de escoamento e, a partir disso, foi verificada a variação na eficiência de recalque do carneiro hidráulico. O dispositivo foi desenvolvido através de um segmento de 14 cm de tubo de PVC com diâmetro interno de 3/4'', ou seja, 19,05 mm e micro-tubos de polipropileno com diâmetro externo de 3,5 mm.

Figura 1. Dispositivo desenvolvido para proporcionar um escoamento laminar

Como reservatório de alimentação de água utilizou-se um tanque de polietileno com capacidade de 100 L, cujo nível de água foi mantido constante em uma altura de 1,75 m em relação à base do carneiro hidráulico (h), por uma bóia de alimentação. A partir do reservatório, a água foi conduzida por uma mangueira de polietileno flexível – Cristal, ideal para o uso no transporte de líquidos e gases de baixa pressão com diâmetro de 3/4'' e comprimento de 1 m, correspondente à tubulação de alimentação do equipamento.

A água recalcada foi derivada para uma tubulação de PVC (no primeiro 1 m de recalque) e o trajeto restante (4 m) pela mangueira de polietileno com o mesmo diâmetro interno de 3/4'', ou seja, 19,05 mm (Figura 2). As alturas de 2, 3 e 4 m foram utilizadas para as medições das vazões de recalque. Para essa medição foi utilizado processo volumétrico, com auxílio de um reservatório com capacidade para 5 L, além do uso de um cronômetro.

Figura 2. Detalhe do reservatório de água de alimentação, das mangueiras de condução do fluido e da altura em relação ao carneiro.

Determinada a perda de carga localizada e distribuída, foi possível, então, calcular a perda de carga total do sistema através da (Eq. 8) que representa a perda de carga total com os acessórios (hPCT).

![]() (8)

(8)

Para tanto, utilizou-se a equação de Bernoulli, onde “hPTC” é a parcela de energia absorvida pela resistência ao escoamento entre duas seções transversais. Utilizou-se a equação de Bernoulli para fluidos reais (Eq. 9).

![]() (9)

(9)

Considerando que as pressões nos pontos 1 e 2 são livres, ou seja, encontra-se à pressão atmosférica e a velocidade do movimento é uniforme, V1 = V2, a expressão anterior pode ser escrita pela (Eq. 10):

![]() (10)

(10)

Na Tabela 1 estão apresentados todos os acessórios instalados no equipamento experimental e suas respectivas perdas de carga, em função do comprimento dos tubos, extraídas das tabelas técnicas dos fabricantes de cada acessório.

Tabela 1. Perdas de carga dos acessórios em equivalência por metros de tubo e respectiva somatória

Peça |

Descrição do material |

Diâmetro |

Quantidade |

Perda de carga unitária |

Perda de carga total |

1 |

Tê 90o com saída bilateral galvanizado |

3/4 |

2 |

1,25 |

2,50 |

2 |

Niple duplo galvanizado |

3/4 |

4 |

0,27 |

1,08 |

3 |

Niple duplo de redução (galvanizado) |

3/4X1/2 |

1 |

0,44 |

0,44 |

4 |

Extintor de incêndio/garrafa PET |

1/2 |

1 |

0,24 |

0,24 |

5 |

Válvula de retenção vertical |

3/4 |

1 |

2,40 |

2,40 |

6 |

Válvula poço (sucção) |

3/4 |

1 |

5,60 |

5,60 |

7 |

Adptador caixa d’água com borracha |

3/4 |

1 |

0,51 |

0,51 |

8 |

Luva rosqueável esq/dir de PVC rígido |

3/4 |

1 |

0,01 |

0,01 |

9 |

Joelho 90o soldável c/ rosca LR |

3/4 |

1 |

1,20 |

1,20 |

10 |

Luva soldável com rosca LR |

3/4 |

2 |

0,10 |

0,20 |

11 |

Luva de correr com anel de vedação |

3/4 |

2 |

0,01 |

0,02 |

12 |

Válvula de gaveta de PVC rígido |

3/4 |

1 |

0,10 |

0,10 |

13 |

Adaptador de mangueira c/ rosca int. |

3/4 |

4 |

0,10 |

0,40 |

14 |

Joelho 90o c/ rosca interna |

3/4 |

1 |

0,90 |

0,90 |

15 |

Parafuso com 3 porcas e 1 arruela |

5/16ouM8 |

1 |

- |

- |

16 |

Mola para válvula de poço |

- |

1 |

- |

- |

Somatório da perda de carga localizada (Sf1) |

15,6 m |

||||

Fonte: O autor (2011)

4. Resultados e discussões

Utilizando os valores, constantes na Tabela 1, aplicados nas equações (1), (3), (4), (5), (6), (7), (9) e (10), anteriormente apresentadas, obtiveram-se os resultados apresentados na Tabela 2.

Tabela 2 – Resultados da perda de carga do carneiro hidráulico

Variável |

Determinação da variável |

Equação |

Valor |

Unidade representativa |

A |

Área da seção transversal da tubulação |

5 |

2,85.10-4 |

m2 |

u |

Velocidade de escoamento do fluido |

4 |

4,10.10-1 |

m s-1 |

Re |

Número de Reynolds |

1 |

7,80.10 3 |

Adimensional |

K/D |

Rugosidade relativa |

6 |

7,88.10-4 |

Adimensional |

f |

Coeficiente de atrito |

7 |

3,00.10-2 |

Adimensional |

hTPC |

Perda de carga localizada |

9 |

2,20.10-1 |

M |

HC |

Carga manométrica do carneiro |

10 |

2,50 |

M |

No caso em estudo, que trata do escoamento de fluidos incompressíveis ao longo de tubulações, o escoamento é classificado como turbulento, uma vez que Re > 2.400, assim, no presente caso, constata-se um regime turbulento.

A partir dos dados experimentais construiu-se a Tabela 3, onde se encontram os valores das vazões medidas de recalque (QR), vazão desperdiçada (QD), vazão de alimentação (QA) do carneiro hidráulico, auxiliado pela (Eq. 1).

Tabela 3. Valores medidos das vazões de recalque, desperdiçada e de alimentação para os carneiros hidráulicos de garrafa PET e de extintor de incêndio

Altura (m) |

Câmara de pressão de garrafa PET |

Câmara de pressão de extintor de incêndio |

||||

QR |

QD |

QA |

QR |

QD |

QA |

|

2,00 |

3,34 |

4,09 |

7,43 |

4,31 |

3,06 |

7,37 |

3,00 |

2,45 |

5,22 |

7,67 |

3,19 |

4,27 |

7,46 |

4,00 |

2,01 |

5,71 |

7,72 |

2,87 |

5,09 |

7,96 |

Observa-se que o carneiro hidráulico feito com garrafa PET como câmara de pressão recalca água de 3,34, 2,45 e 2,01 L min-1 para as alturas de 2, 3 e 4 m, respectivamente. Por sua vez, o carneiro construído com cilindro de extintor de incêndio como câmara de pressão recalcou volumes superiores: 4,31, 3,19 e 2,87 L min-1 para as alturas de 2, 3 e 4 m, respectivamente. Esses valores estão coerentes com os citados em Cararo (1998) para carneiro de PVC, porém, devido à pequena altura de alimentação (h) de 1,75 m e características intrínsecas ao equipamento testado, estes valores são menores do que os encontrados pelo pré-citado autor quando em seu trabalho com garras PET como câmara de pressão.

Pode ser percebido um ganho 43% na vazão de recalque a 4m de altura quando utilizado o carneiro feito com extintor de incêndio como câmara de pressão em comparação com o de garrafa PET. Esse ganho foi de 30% a 3 m e 29% a 2 m de altura, ou seja, o uso do cilindro de extintor de incêndio mostrou-se sempre mais vantajoso.

Comparando-se o carneiro construído com os equipamentos de fabricação brasileira descritos por Netto (1998), nota-se um acréscimo de 5 a 7 vezes na vazão de recalque quando se emprega o carneiro hidráulico alternativo com o extintor de incêndio.

Como conseqüência do aumento da vazão de recalque para o carneiro hidráulico desenvolvido, a vazão de desperdício do carneiro feito com o extintor de incêndio diminuiu em relação ao carneiro feito com a garrafa PET. Esta relação reflete o desperdício de água em função da altura de recalque. A maior diferença na vazão de desperdício entre os dois tipos de carneiro foi na altura mínima do recalque, ou seja, uma redução de 4,09 para 3,06 L min-1, o que representa um ganho de aproximadamente 33 %.

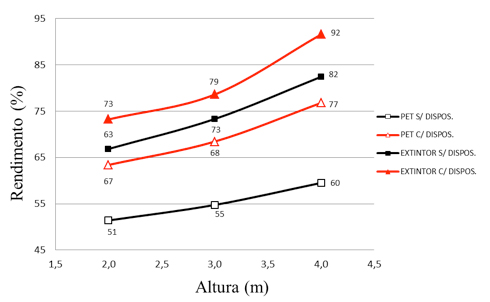

Outro fato importante a ser avaliado é a eficiência (rendimento) do carneiro hidráulico, através da Eq. (2). Estes resultados foram apresentados na Tabela 2 e são agora discutidos, com o rendimento do carneiro hidráulico em função da altura referente a ambos os carneiros testados e apresentados na Figura 3.

Figura 3. Rendimento do carneiro hidráulico versus altura de recalque

Os rendimentos dos modelos testados diferiram-se bastante, além de estarem em acordo com os resultados encontrados por Abate & Botrel (2002), porém apresentando-se superiores. Percebe-se que o rendimento do carneiro com o extintor de incêndio aumenta na medida em que a altura aumenta, demonstrando-se proporcional, uma vez que a 2 m de altura de recalque o aumento foi de 30%, a 3 m foi de 33% e a 4 m o rendimento aumentou para 37%, sempre comparando-se com o carneiro feito com a garrafa PET e com cilindro de extintor de incêndio. Certamente, este fato decorre das deformações dimensionais que a garrafa plástica sofre, diminuindo, assim, a pressão do ar ali contida. Ressalta-se, também, que a durabilidade do cilindro de extintor de incêndio é superior a da garrafa PET, principalmente quando expostos à radiação UV provenientes dos raios solares.

Os resultados encontrados por Abate & Botrel (2002) informam que o rendimento de um carneiro hidráulico alternativo diz respeito ao consumo mínimo de água para alimentar o equipamento, ou seja, é menor a quantidade de fluido necessária para o acionamento do dispositivo que lhe proporcionará o maior rendimento. O rendimento encontrado neste experimento aproxima-se mais aos do trabalho de Macintyre (1997), que foram em uma faixa compreendida entre 50 e 80%.

Considerando a aplicação em um fluido real, é necessário considerar os efeitos que produzem tensões de cisalhamento proporcionais à velocidade relativa entre duas partículas do fluido. Tratando um fluido como sendo esse constituído por partículas, verifica-se que durante o deslocamento ao longo do duto ocorrem movimentos de translação dessas partículas, além de rotação e deformação. A previsibilidade dos movimentos das partículas só pode ser relativamente precisa em escoamentos uniformes, como o laminar. Por essa razão foi reduzido o número de Reynolds do fluido em escoamento utilizando para tanto o dispositivo apresentado na Figura 4 como linearizador para fluido. Esse dispositivo foi instalado após a câmara de pressão para reduzir os atritos internos no fluido e permitir que este pudesse fluir com menos resistência (Figura 4).

Figura 4. Local onde foi instalado o dispositivo para linearizar o fluxo de escoamento do fluido

Com o uso do linearizador de fluxo, o número de Reynolds passou de 7800 para 2660, valor que caracteriza o fluxo ainda como turbulento, uma vez que o desejável é um valor abaixo de 2.000. Contudo, os dados experimentais demonstraram ganhos já bastante consideráveis. A Tabela 4 apresenta os valores experimentais para as vazões de recalque (QR), vazão desperdiçada (QD), vazão de alimentação (QA) dos carneiros hidráulicos feitos com PET e com extintor utilizando o linearizador de fluxo, calculado pela Eq. 2 .

Tabela 4. Valores medidos das vazões de recalque, desperdiçada e de alimentação para os carneiros hidráulicos de garrafa PET e de extintor de incêndio

Altura (m) |

Câmara de pressão de garrafa PET |

Câmara de pressão de extintor de incêndio |

||||

QR |

QD |

QA |

QR |

QD |

QA |

|

2,00 |

3,99 |

3,20 |

7,19 |

4,91 |

2,75 |

7,66 |

3,00 |

2,93 |

4,41 |

7,34 |

3,31 |

3,91 |

7,22 |

4,00 |

2,64 |

5,22 |

6,86 |

3,04 |

4,55 |

7,59 |

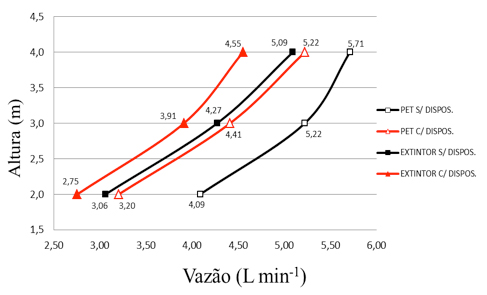

Como não poderia ser diferente, o reservatório de pressão de cilindro usado de extintor de incêndio também apresentou maior eficiência quando acoplado ao sistema o linearizador de fluxo. Para melhor comparar os rendimentos a Figura 5 compara os resultados coletados para as vazões de recalque em função das alturas recalcadas, para ambos os carneiros hidráulicos, com e sem o dispositivo para linearização do fluxo.

Figura 5. Comparativo da vazão versus altura de recalque com a instalação do dispositivo linearizador de fluxo

Nestes comparativo, percebe-se que, mesmo com o aumento da perda de carga imposto pelo linearizador de fluxo, ainda assim os resultados para a vazão de recalque foram expressivamente maiores. Comparando as vazões de recalque, a parcela recalcada utilizando a câmara PET passa de 2,01 L min-1 (sem o dispositivo linearizador) para 2,64 L min-1 (com o dispositivo), ou seja, um aumento de 31%. O mesmo pode ser observado para o carneiro hidráulico com o extintor de incêndio, uma vez que a vazão de recalque passou de 2,87 L min-1 (sem o dispositivo) para 3,04 L min-1 (com o dispositivo), ou seja, um aumento de 6% na vazão.

Como efeito do aumento da vazão de recalque houve uma conseqüente diminuição da vazão de desperdício, redução de 14% em média para o carneiro feito de garrafa PET e 10% feito de cilindro de extintor de incêndio. Esta relação é ilustrada através da Figura 6, que reflete o desperdício de água em função da altura de recalque quando utilizado o dispositivo linearizador de fluxo.

Figura 6. Comparativo entre as vazões de desperdício versus altura de recalque com a instalação do dispositivo linearizador de fluxo

A maior variação na redução da vazão de desperdício foi na altura mínima do recalque, ou seja, 2 m. O desperdício para essa altura passou de 4,09 L min-1 para 3,20 L min-1, representando um ganho de 18% com o equipamento de garrafa PET e para o carneiro utilizando o extintor de incêndio, a redução foi de 10%.

Vale ressaltar que a vazão de desperdício diminui cerca de 33% com o equipamento com a câmara de PET/sem dispositivo linearizador e no protótipo com a câmara de extintor de incêndio/com dispositivo. Em outras palavras, a redução do fluido descartado para o manancial foi em torno de 32%.

Quando utilizado o carneiro com extintor de incêndio, em média, 13% de água foi derivada a mais no recalque do que quando utilizado o modelo com garrafa PET, ambos com o linearizador de fluxo.

Com referência à eficiência, a Figura 7 apresenta os rendimentos dos carneiros hidráulicos em função da altura de recalque para os equipamentos testados com o dispositivo em ambos os reservatórios de ar, PET e extintor de incêndio.

Figura 7. Comparativo dos rendimentos do carneiro hidráulico versus altura de recalque

No equipamento feito com câmara de extintor de incêndio a eficiência aumentou 11% na maior altura quando utilizado o dispositivo linearizador de fluxo, ou seja, passando de 82% para 92% de aproveitamento. Semelhantemente ao resultado obtido para o carneiro feito com extintor de incêndio, o incremento no rendimento do carneiro com garrafa PET foi cerca de 29% na maior altura, onde a eficiência passou de 60% para 77%.

Conforme descrito por Cararo (2007), usualmente o rendimento do carneiro hidráulico não é alto, visto que grande parte da água fornecida ao equipamento não é recalcada e também devido ao uso de peças plásticas, as quais amortecem o golpe de aríete. Esse é um dos motivos pelos quais o autor recomenda o uso de conexões de metal na construção do equipamento.

A inclusão do extintor de incêndio como câmara de pressão implicou em um aumento de 22% na eficiência a 4 metros de recalque. porém, a inclusão do dispositivo para linearização do regime de escoamento trouxe um amento de 53% na eficiência. O comportamento do escoamento de um fluido ideal, induzido pelo dispositivo aqui desenvolvido, buscou levar a uma condição de escoamento com característica de viscosidade muito baixa, com menos perdas por tensão de cisalhamento, segundo Navier-Stokes.

A redução das tensões de cisalhamento simplifica sobremaneira a equação de Navier-Stokes, já que as forças de contato se resumem ao efeito do gradiente de pressões, ou seja, àquela em que o vetor gradiente de pressão aponta para a maior taxa de variação decorrente da maior mudança de velocidade em todas as direções.

5. Conclusões

Comparando a eficiência de recalque entre o carneiro feito com garrafa PET e aquele feito com extintor de incêndio, é possível concluir que o carneiro feito com cilindro de extintor é 31% mais eficiente, em média, do que o de garrafa PET.

No que se refere à QR, é possível concluir que esta aumentou 43% quando é usado extintor de incêndio como câmara de pressão em relação ao uso de garrafa PET, para uma altura de 4m. Para a altura de 3 metros, este aumento da QR é de 30% e de 29% para 2 m.

Quanto ao dispositivo desenvolvido para tornar o fluxo de escoamento do fluido laminar, este inferiu no sistema um aumento de eficiência de recalque de 18% no carneiro de garrafa PET e 8% no carneiro hidráulico feito com extintor de incêndio como câmara de pressão.

Comparando as QR dos carneiros com garrafa PET e com extintor de incêndio, ambos sem dispositivo linearizador de fluxo, em todas as alturas QR do carneiro com extintor de incêndio foi superior à de 2,87 L min-1 e, em média, 34% mais eficiente. Contudo, quando utilizado o dispositivo linearizador, esta eficiência subiu para 44 %.

O carneiro hidráulico, em sua proposta inicial de usar garrafa PET como material reciclado alternativo e sem linearizador de fluxo, comparado com o carneiro que utiliza cilindro extintor de incêndio e com linearizador de fluxo, constatou-se um aumento na QR de 2,01 L min-1 para 3,04 L min-1, o que corresponde a um aumento de 51% na eficiência.

6. Referências

Abate, c. & Botrel, T. A. (2002). Carneiro Hidráulico com tubulação de alimentação em aço galvanizado e em PVC. Scientia Agrícola, 59, p. 197-203.

Brunetti, F. (2008). Mecânica dos Fluidos. 2 ed. Revisada: São Paulo: Editora Pearson, p. 44 e 128.

Burger, J. (2010). Haldenwang, R.; Alderman, N.; Friction factor-Reynolds number relationship for laminar flow of non-Newtonian fluids in open channels of different cross-sectional shapes. Chemical Engineering Science, v.65, p. 3549–3556.

Cararo, D.C. (2007). Características construtivas de um carneiro hidráulico com materiais alternativos. Revista Brasileira de Engenharia Agrícola e Ambiental. v.11, p. 349–354.

CERPCH (2002) – Centro Nacional de Referências em Pequenos Aproveitamentos Hidroenergéticos. Carneiro hidráulico, o que é e como construí-lo. http://www.cerpch.unifei.edu.br/menus/01/carneiro.htm. (Acessado em 2 jul. 2011).

FILIPAN, V.; VIRAG, Z. & BERGANT, A. (2005). Mathematical Modeling of a Hydraulic Ram Pump System. Journal of Mechanical Engineering, v. 49, p. 137-149.

HORNE, B. & NEWMAN, C. (2011). Hydraulic ram. The Centre for Alternative Technology. http://cat.org.uk/information/tipsheets/hydram.html. (Acessado em 3 jul. 2011)

KITANI, K. & WILLARDSON, L. S. (1984). Hydraulic ram use for sprinkle irrigation. Transaction of the ASAE, v. 27, p. 1788-1791.

LECYSYNA N.; BONY-DANDRIEUXA, A.; APRINA, L.; HEYMESA, F.; SLANGENA, P.; DUSSERREA, G.; MUNIERB, L. & LE GALLIC, C. (2010). Experimental study of hydraulic ram effects on a liquid storage tank: Analysis of overpressure and cavitation induced by a high-speed projectile. Journal of Hazardous Materials v.178, p.635–643.

LIFEWATER, Hydraulic ram pumps, http://www.lifewater.ca/ram/ram_pump.htm (Acessado em 22 jun. 2011)

MACINTYRE, A.J. (2011). Bombas e Instalações de Bombeamento. 2 ed. Rio de Janeiro, LTC, p.67 e 68, 1997.

MALEKZADEH, S. & SOHANKAR, A. (2012). Reduction of fluid forces and heat transfer on a square cylinder in a laminar flow regime using a control plate. International Journal of Heat and Fluid Flow, v. 34, p. 15–27.

MOHAMMED, S. N. (2007). Design and Construction of a Hydraulic Ram Pump. Leonardo Electronic Journal of Practices and Technology, v. 6, p. 59-70.

MAYOR, T.S.; PINTO, A.M.F.R. & CAMPOS, J.B.L.M. (2008). Vertical slug flow in laminar regime in the liquid and turbulent regime in the bubble wake—Comparison with fully turbulent and fully laminar regimes. Chemical Engineering Science, v. 63, p. 3614–3631.

NETTO, J. M. A.. & ALVAREZ. G. A. (1988). Manual de hidráulica: 2 ed. São Paulo. Edgar Blucher, v.1, p. 1724.

PATERMIANI, J. E. S. & SILVA, M. J. M. da. (2005). Desinfecção de efluentes com tratamento terciário utilizando energia solar; avaliação do uso do dispositivo para concentração dos raios solares. Scientia Agrícola, v. 10, p. 7-11.

SOUZA, W. J.; BOTREL, T. A., CARVALHO, D. F. de & SILVA, L. D. B. da. (2011). Fertigação em mudas de citros utilizando-se mangueiras e microtubos sob regime de escoamento turbulento. Revista Brasileira de Engenharia Agrícola e Ambiental. v.15, p. 816–822.

THIBAULT, F. & TANGUY, P.A. (2002). Power-draw analysis of a coaxial mixer with Newtonian and non-Newtonian fluids in the laminar regime, Chemical Engineering Science, v. 57, 18 p. 3861–3872.